ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к электротехническому стальному листу с ориентированной зеренной структурой, а также к способу производства электротехнического стального листа с ориентированной зеренной структурой.

Приоритет испрашивается согласно заявке на патент Японии № 2018-054678, поданной 22 марта 2018 г., содержание которой включено в настоящий документ посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Электротехнический стальной лист с ориентированной зеренной структурой (также называемый «однонаправленным электротехническим стальным листом») является стальным листом, который формируется из зерен с высокой степенью ориентации, собранных в ориентации {110}<001> (в дальнейшем также называемой «ориентацией Госса»), и содержит 7 мас.% или меньше кремния (Si). Электротехнические стальные листы с ориентированной зеренной структурой используются главным образом в качестве материалов сердечников для трансформаторов. В том случае, когда электротехнические стальные листы с ориентированной зеренной структурой используются в качестве материала сердечника трансформатора (то есть в том случае, когда электротехнические стальные листы с ориентированной зеренной структурой ламинируются в виде сердечника), важно обеспечить изоляцию между слоями (между ламинированными стальными листами). Следовательно, с точки зрения обеспечения изоляции необходимо формировать первичное покрытие (стеклянное покрытие) и вторичное покрытие (создающее натяжение изоляционное покрытие) на поверхности электротехнического стального листа с ориентированной зеренной структурой.

[0003]

Общий способ для производства электротехнического стального листа с ориентированной зеренной структурой и способ для формирования стеклянного покрытия и создающего натяжение изоляционного покрытия являются следующими.

Сначала после горячей прокатки стальной заготовки, содержащей 7 мас.% или меньше Si, одна или две холодные прокатки с промежуточным отжигом между ними выполняются для того, чтобы получить после холодной прокатки стальной лист с заданной толщиной. После этого выполняются обезуглероживание и первичная рекристаллизация путем отжига во влажной водородной атмосфере (обезуглероживающий отжиг) для того, чтобы получить обезуглероженный отожженный лист. При таком обезуглероживающем отжиге оксидные пленки (Fe2SiO4 и SiO2) формируются на поверхности стального листа. После этого разделительное средство отжига, содержащее главным образом MgO, наносится на обезуглероженный отожженный лист и сушится, после чего выполняется финальный отжиг. Такой финальный отжиг вызывает вторичную рекристаллизацию, и зернистая структура стального листа собирается в ориентации {110}<001>. В то же самое время на поверхности стального листа MgO в разделительном средстве (сепараторе) отжига реагирует с оксидными пленками (Fe2SiO4 и SiO2), сформированными на поверхности стального листа во время обезуглероживающего отжига, за счет чего формируется стеклянное покрытие. Поверхность стального листа после финального отжига (финально отожженный лист) (то есть поверхность стеклянного покрытия) покрывается пленкообразующим раствором, содержащим главным образом фосфат, и подвергается термической обработке (отверждению нагревом), посредством чего формируется создающее натяжение изоляционное покрытие.

[0004]

В дополнение к этому, в некоторых продуктах для улучшения магнитных характеристик электротехнического стального листа с ориентированной зеренной структурой магнитным доменом управляют путем применения деформации с использованием лазера, электронного луча и подобного. Однако в нижеперечисленных Патентных документах 1-7 описывается, что такое управление магнитным доменом увеличивает магнитострикцию и ухудшает шумовые характеристики материала. Нижеперечисленные Патентные документы 1-7 раскрывают способ управления магнитным доменом для электротехнических стальных листов с ориентированной зеренной структурой с целью получения электротехнического стального листа с ориентированной зеренной структурой, имеющего уменьшенную магнитострикцию и превосходные шумовые характеристики.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0005]

[Патентный документ 1] Публикация международной заявки РСТ № WO2015/129253

[Патентный документ 2] Публикация международной заявки РСТ № WO2016/136176

[Патентный документ 3] Японская нерассмотренная патентная заявка, Первая публикация № H5-335128

[Патентный документ 4] Публикация международной заявки РСТ № WO2015/129255

[Патентный документ 5] Японский патент № 6015723

[Патентный документ 6] Японская нерассмотренная патентная заявка, Первая публикация № 2015-161017

[Патентный документ 7] Японская нерассмотренная патентная заявка, Первая публикация № 2015-161024

[Патентный документ 8] Японская нерассмотренная патентная заявка, Первая публикация № H4-5524

[Патентный документ 9] Японский патент № 5841594

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0006]

Однако, когда условия управления магнитным доменом оптимизируются так, чтобы достичь превосходных шумовых характеристик, потери в стали могут ухудшиться. Таким образом, поскольку существует компромиссное соотношение между потерями в стали и магнитострикцией, трудно достичь и того, и другого одновременно. Например, в соответствии с методиками, раскрытыми в Патентных документах 1-3, хотя могут быть получены хорошие шумовые характеристики, магнитные характеристики являются недостаточными, и трудно одновременно достичь превосходных шумовых и магнитных характеристик. В дополнение к этому, в описанных выше Патентных документах 4-7 предлагаются условия для одновременного достижения шумовых и магнитных характеристик, но это применимо только к оптимизации условий управления магнитным доменом, и существует потребность в одновременном достижении шумовых и магнитных характеристик на более высоком уровне.

[0007]

Настоящее изобретение было создано с учетом вышеупомянутых проблем. Задачей настоящего изобретения является предложить электротехнический стальной лист с ориентированной зеренной структурой и способ для производства электротехнического стального листа с ориентированной зеренной структурой, которые способны обеспечить дополнительное улучшение магнитных характеристик без ухудшения шумовых характеристик электротехнического стального листа с ориентированной зеренной структурой.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0008]

Для того, чтобы решить вышеупомянутые проблемы, авторы настоящего изобретения попытались оценить магнитные характеристики и шумовые характеристики материалов, в которых различным образом изменялись условия обезуглероживающего отжига и условия управления магнитным доменом. В результате в некоторых из этих материалов было подтверждено, что ухудшение шумовых характеристик благодаря управлению магнитным доменом было малым, а магнитные характеристики были превосходными. В результате более подробного исследования было найдено, что существует вероятность того, что на величину изменения магнитострикции благодаря управлению магнитным доменом может сильно влиять структура вторичной рекристаллизации основного металла.

[0009]

Управление магнитным доменом представляет собой методику для улучшения потерь в стали путем введения тепловой деформации в стальной лист и измельчения структуры магнитного домена. В идеале, когда тепловая деформация периодически вводится в стальной лист с помощью облучения лазером и подобным, и тепловая деформация формируется в облученных лазером частях на поверхности стального листа, эффект измельчения магнитного домена проявляется без ухудшения магнитострикции. Однако в действительности деформации вводятся не только непосредственно под облучаемыми лазером частями, но также и между ними, и эти деформации (в дальнейшем иногда упоминаемые как «избыточная деформация») оказывают негативное влияние на магнитострикцию.

[0010]

Раньше потери в стали из-за измельчения магнитных доменов и магнитострикция имели компромиссное соотношение. Например, для того, чтобы достичь измельчения магнитных доменов, требовалось вводить линейную тепловую деформацию, имеющую настолько малую ширину линии, насколько это возможно. С другой стороны, для улучшения потерь в стали необходимо управлять шириной линии вводимой тепловой деформации так, чтобы она составляла 10 мкм или больше и 300 мкм или меньше. Однако в этом случае вводится большое количество избыточной деформации, и магнитострикция ухудшается. Как было описано выше, было трудно одновременно достичь улучшения как потерь в стали, так и магнитострикции.

Однако в результате исследований, проведенных авторами настоящего изобретения, было установлено, что в том случае, когда лазерное облучение (введение тепловой деформации) выполняется на структуре вторичной рекристаллизации, управляемой до заданного состояния с помощью малой ширины линии, возможно реализовать низкие потери в стали без ухудшения магнитострикции. Таким образом, было найдено, что для того, чтобы дополнительно улучшить шумовые характеристики и магнитные характеристики, необходимо одновременно выполнять оптимальную комбинацию управления ориентацией вторичной рекристаллизации основного металла и методик управления магнитным доменом. Кроме того, в результате дальнейших исследований, проведенных авторами настоящего изобретения, эффекты применения описанной выше методики были особенно заметными в тонких материалах.

Настоящее изобретение было создано на основе вышеописанных находок, и его суть заключается в следующем.

[0011]

[1] Электротехнический стальной лист с ориентированной зеренной структурой в соответствии с одним аспектом настоящего изобретения включает в себя: основной стальной лист, включающий в качестве химического состава C: 0,005 мас.% или меньше, Si: от 2,50 мас.% до 4,00 мас.%, Mn: от 0,010 мас.% до 0,500 мас.%, N: 0,010 мас.% или меньше, P: 0,0300 мас.% или меньше, растворимый Al: 0,005 мас.% или меньше, S: 0,010 мас.% или меньше, Bi: от 0 мас.% до 0,020 мас.%, Sn: от 0 мас.% до 0,500 мас.%, Cr: от 0 мас.% до 0,500 мас.%, Cu: от 0 мас.% до 1,000 мас.%, Se: от 0 мас.% до 0,080 мас.%, Sb: от 0 мас.% до 0,50 мас.%, с остатком из Fe и примесей; стеклянное покрытие, предусмотренное на поверхности основного стального листа; и создающее натяжение изоляционное покрытие, предусмотренное на поверхности стеклянного покрытия, в котором линейные тепловые деформации, имеющие заданный угол φ относительно поперечного направления, которое является направлением, ортогональным к направлению прокатки, периодически формируются на поверхности создающего натяжение изоляционного покрытия с заданными интервалами вдоль направления прокатки, когда поверхность создающего натяжение изоляционного покрытия, имеющего линейные тепловые деформации, измеряется с помощью рентгеновской дифрактометрии, использующей Co Kα в качестве источника излучения, полная ширина на половине максимума дифракционного пика в диапазоне 2Ɵ = 52,38 ± 0,50°, соответствующего плоскости {110} Fe, полная ширина на половине максимума F1 на линейной тепловой деформации и полная ширина на половине максимума F2 в промежуточном положении между двумя линейными тепловыми деформациями, смежными друг другу (в градусах) удовлетворяют следующему выражению (1), когда линейные тепловые деформации наблюдаются с помощью сканирующего электронного микроскопа для наблюдения магнитного домена, ширина линейной тепловой деформации составляет 10 мкм или больше и 300 мкм или меньше, и в основном стальном листе угол γ распределения ориентаций вокруг оси направления прокатки вторичных зерен рекристаллизации, угол α распределения ориентаций вокруг оси, параллельной нормальному направлению, и угол β распределения ориентаций вокруг оси, перпендикулярной к каждой из оси RD и оси ND (в градусах) удовлетворяют следующим выражениям (2) и (3):

0,00 < (F1 − F2) / F2 ≤ 0,15 Выражение (1)

1,0 ≤ γ ≤ 8,0 Выражение (2)

0,0 ≤ (α2 + β2)0,5 ≤ 10,0 Выражение (3).

[2] В электротехническом стальном листе с ориентированной зеренной структурой по п. [1] угол φ может удовлетворять следующему выражению (4):

0,0 ≤ |φ| ≤ 20,0 Выражение (4).

[3] В электротехническом стальном листе с ориентированной зеренной структурой по п. [1] или [2] интервал между смежными линейными тепловыми деформациями в направлении прокатки может составлять 2,0 мм или больше и 10,0 мм или меньше.

[4] В электротехническом стальном листе с ориентированной зеренной структурой в соответствии с любым из пп. [1] - [3] толщина основного стального листа может составлять 0,17 мм или более и 0,22 мм или менее.

[5] В электротехническом стальном листе с ориентированной зеренной структурой в соответствии с любым из пп. [1] - [4] основной стальной лист может содержать в химическом составе Bi: от 0,001 мас.% до 0,020 мас.%.

[6] В электротехническом стальном листе с ориентированной зеренной структурой в соответствии с любым из пп. [1] - [5] основной стальной лист может содержать в химическом составе один или более элементов, выбираемых из Sn: от 0,005% до 0,500%, Cr: от 0,01 мас.% до 0,500 мас.%, и Cu: от 0,01 мас.% до 1,000 мас.%.

[7] Способ для производства электротехнического стального листа с ориентированной зеренной структурой согласно другому аспекту настоящего изобретения включает в себя: стадию горячей прокатки, включающую нагревание стальной заготовки, а затем ее горячую прокатку для получения горячекатаного стального листа, причем эта стальная заготовка содержит, в качестве химического состава, в мас.%, C: от 0,010% до 0,200%, Si: от 2,50% до 4,00%, растворимый Al: от 0,010% до 0,070%, Mn: от 0,010% до 0,500%, N: 0,020% или меньше, P: 0,0300% или меньше, S: от 0,005% до 0,080%, Bi: от 0% до 0,020%, Sn: от 0% до 0,500%, Cr: от 0% до 0,500%, Cu: от 0% до 1,000%, Se: от 0% до 0,080%, Sb: 0% к 0,50%, с остатком из Fe и примесей; стадию отжига горячекатаного стального листа, на которой осуществляют отжиг горячекатаного стального листа для получения горячекатаного и отожженного стального листа;

стадию выполнения холодной прокатки, на которой осуществляют холодную прокатку горячекатаного и отожженного стального листа однократно или многократно с промежуточным отжигом между ними, для получения холоднокатаного стального листа;

стадию обезуглероживающего отжига листа, на которой осуществляют обезуглероживающий отжиг холоднокатаного стального листа для получения обезуглероженного отжигом стального листа;

стадию финального отжига, содержащую нанесение сепаратора отжига на обезуглероженный отжигом стального лист с последующим выполнением финального отжига;

стадию формирования создающего натяжение изоляционного покрытия, на которой формируют создающее натяжение изоляционное покрытие на поверхности стального листа после финального отжига; и

стадию измельчения магнитного домена путем введения линейных тепловых деформаций в поверхность создающего натяжение изоляционного покрытия посредством луча лазера или электронного луча,

в котором на стадии обезуглероживающего отжига скорость S0 повышения температуры (°C/с) в диапазоне температур 600°C или выше и 800°C или ниже и кислородный потенциал P0 удовлетворяют следующим выражениям (5) и (6),

стадия выдержки на стадии обезуглероживающего отжига включает в себя

первую стадию выдержки, в которой осуществляют выдерживание в атмосфере, имеющей кислородный потенциал P2 0,20-1,00, при температуре T2, равной 700°C или выше и 900°C или ниже, в течение 10 с или больше и 1000 с или меньше, и

вторую стадию выдержки, осуществляемую после первой стадии выдержки, в которой осуществляют выдерживание в атмосфере с кислородным потенциалом P3, который удовлетворяет следующему выражению (10), при температуре T3, которая удовлетворяет следующему выражению (11), в течение 5 с или более и 500 с или менее, и

средняя плотность Ua энергии облучения (мДж/мм2) луча лазера или электронного луча на стадии измельчения магнитного домена удовлетворяет следующему выражению (7),

400 ≤ S0 ≤ 2500 Выражение (5)

0,0001 ≤ P0 ≤ 0,10 Выражение (6)

1,0 ≤ Ua ≤ 5,0 Выражение (7)

P3 < P2 Выражение (10)

T2+50 ≤ T3 ≤ 1000 Выражение (11)

где средняя плотность Ua энергии облучения определяется как Ua=PW / (Vc × PL), используя мощность луча PW (Вт), скорость Vc (м/с) сканирования лучом лазера или электронным лучом в поперечном направлении, и интервал PL (мм) облучения лучом в направлении прокатки.

[8] В способе для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с п. [7] на стадии измельчения магнитного домена линейные тепловые деформации могут периодически вводиться с заданными интервалами вдоль направления прокатки так, чтобы они формировали заданный угол φ с поперечным направлением, которое является направлением, ортогональным к направлению прокатки, и угол φ удовлетворяет следующему выражению (4):

0 ≤ |φ| ≤ 20,0 Выражение (4).

[9] В способе для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с п. [7] или [8] на стадии измельчения магнитного домена облучение лучом лазера или электронным лучом может производиться таким образом, чтобы интервал между линейными тепловыми деформациями, смежными друг другу в направлении прокатки, составлял 2,0 мм или больше и 10,0 мм или меньше.

[10] В способе для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с любым из пп. [7] - [9] при повышении температуры на стадии обезуглероживающего отжига скорость S1 повышения температуры (°C/с) в диапазоне температур 500°C или выше и ниже чем 600°C и кислородный потенциал P1 могут удовлетворять следующим выражениям (8) и (9):

300 ≤ S1 ≤ 1500 Выражение (8)

0,0001 ≤ P1 ≤ 0,50 Выражение (9).

[11] В способе для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с любым из пп. [7] - [10] толщина холоднокатаного стального листа может составлять 0,17 мм или более и 0,22 мм или менее.

[12] В способе для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с любым из пп. [7] - [11] стальная заготовка может содержать в химическом составе Bi: от 0,001 мас.% до 0,020 мас.%.

[13] В способе для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с любым из пп. [7] - [12] стальная заготовка может содержать в химическом составе один или более элементов, выбираемых, в мас.%, из Sn: от 0,005% до 0,500%, Cr: от 0,01% до 0,500%, и Cu: от 0,01% до 1,000%.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0012]

Как было описано выше, в соответствии с аспектами настоящего изобретения возможно дополнительно улучшить магнитные характеристики без ухудшения шумовых характеристик электротехнического стального листа с ориентированной зеренной структурой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013]

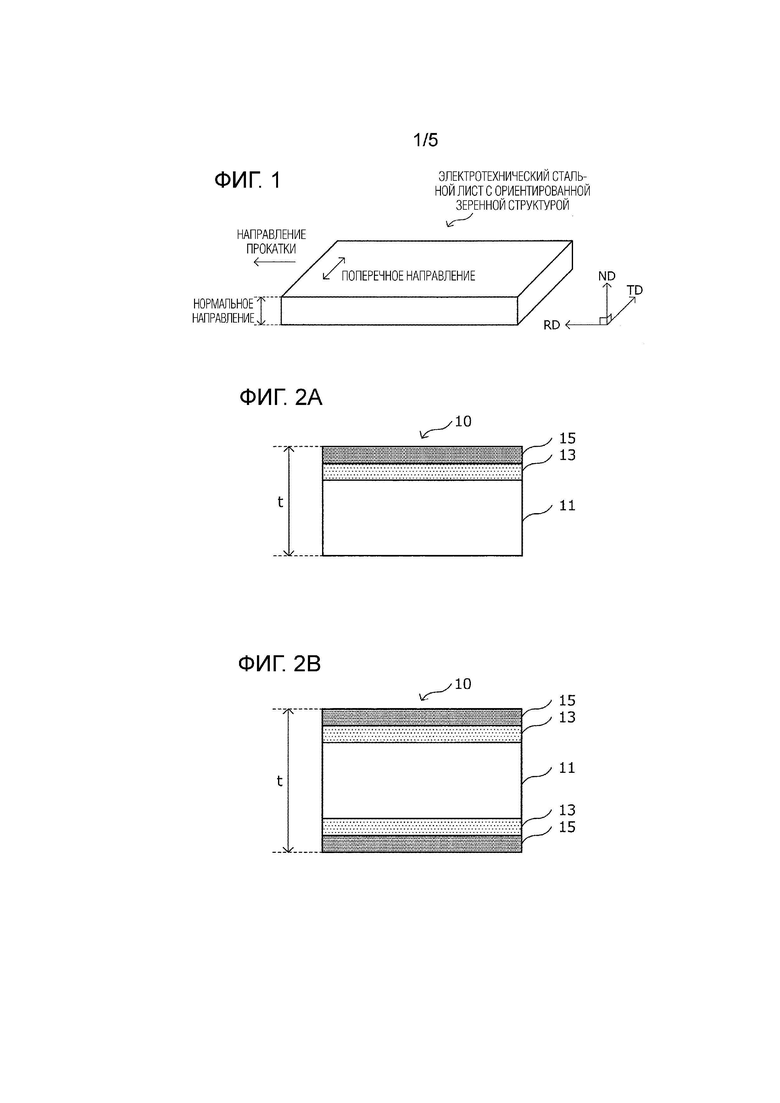

Фиг. 1 показывает направления в электротехническом стальном листе с ориентированной зеренной структурой.

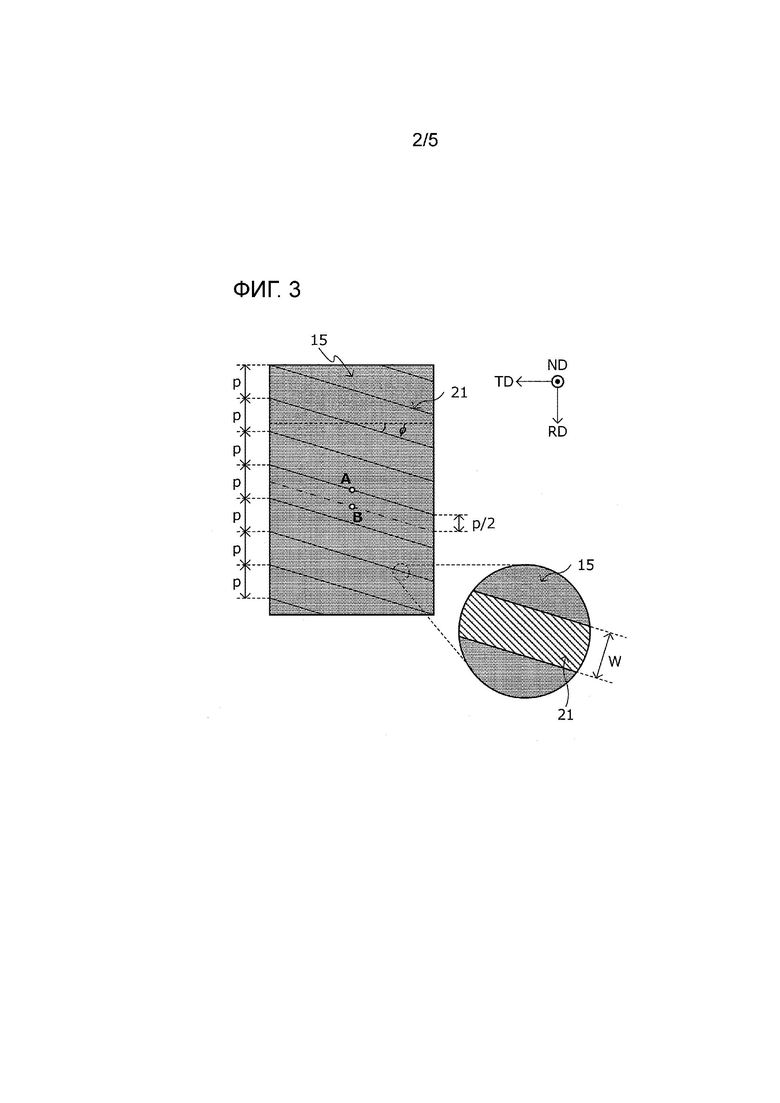

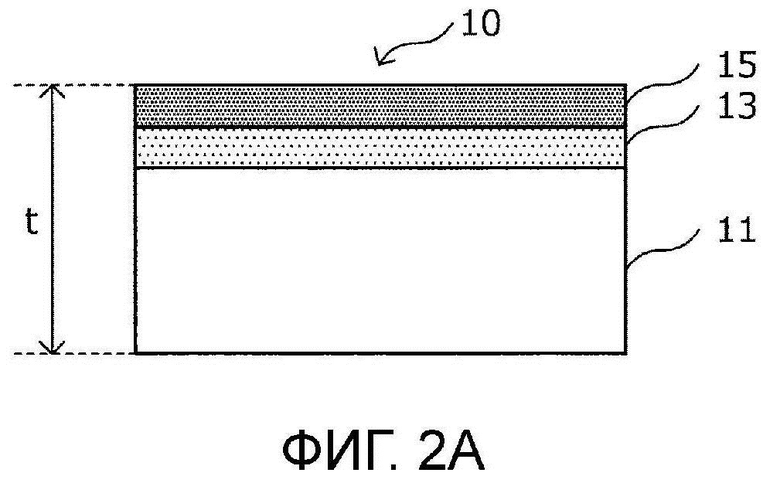

Фиг. 2A схематично показывает структуру электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления.

Фиг. 2B схематично показывает структуру электротехнического стального листа с ориентированной зеренной структурой в соответствии с вариантом осуществления.

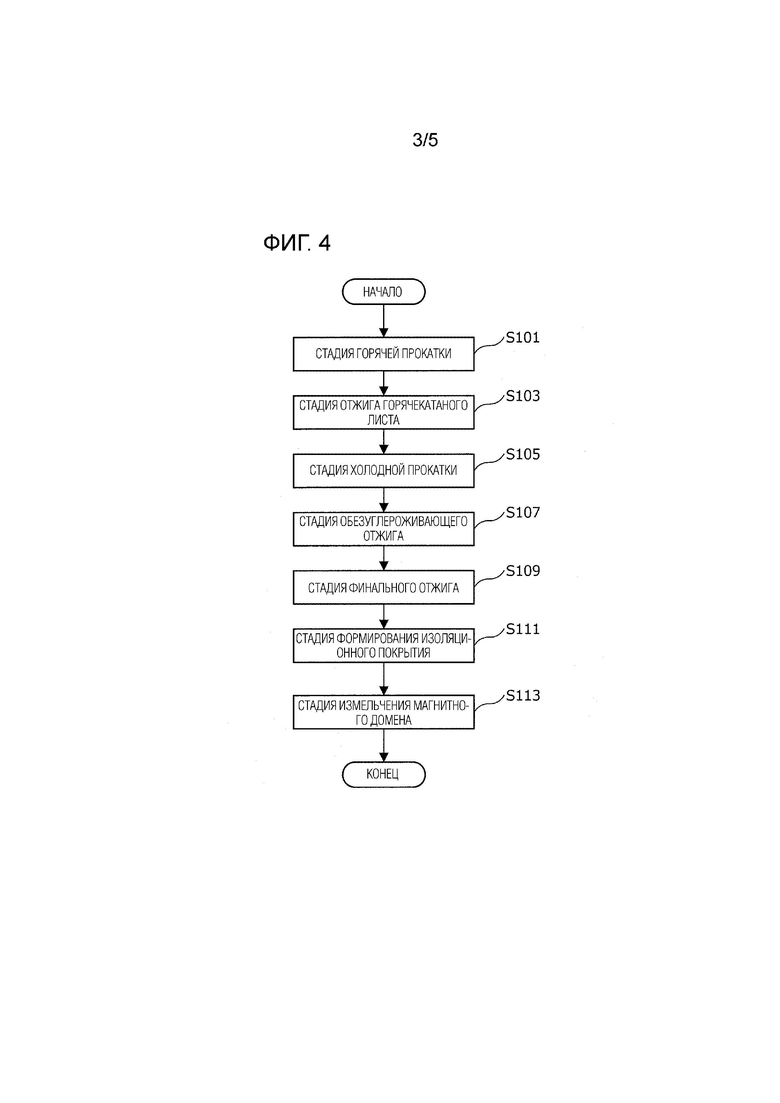

Фиг. 3 показывает создающее натяжение изоляционное покрытие электротехнического стального листа с ориентированной зеренной структурой в соответствии с вариантом осуществления.

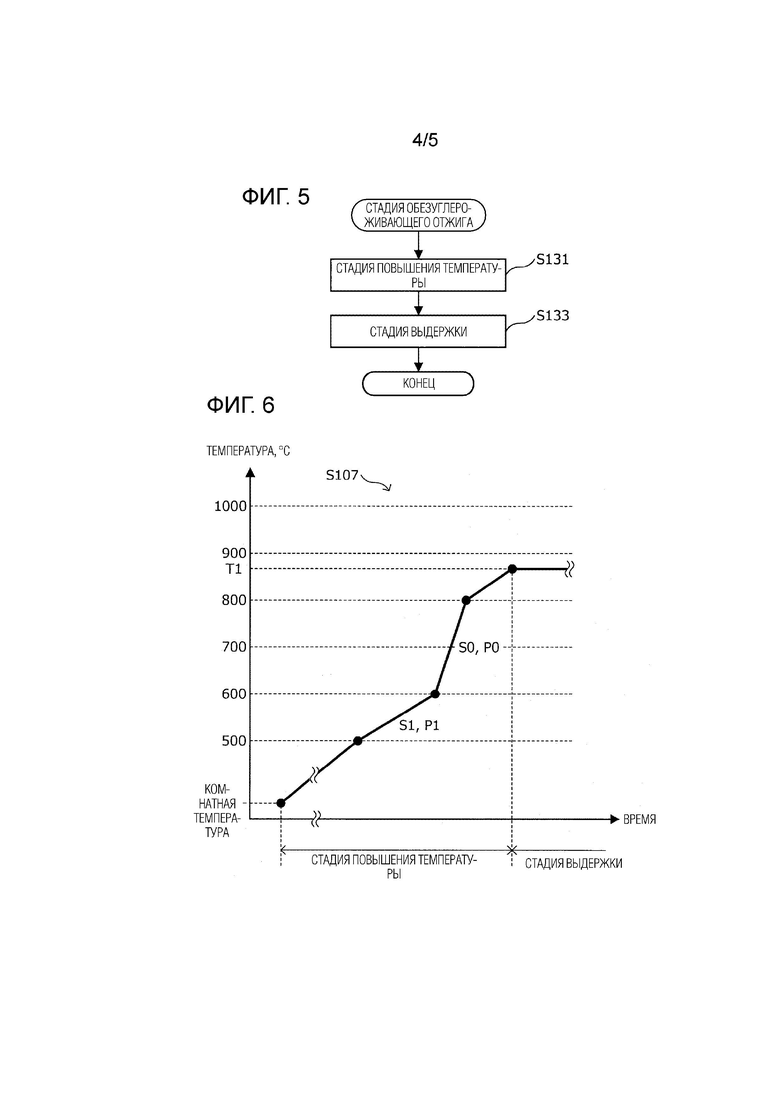

Фиг. 4 представляет собой блок-схему, показывающую один пример последовательности стадий способа для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с вариантом осуществления.

Фиг. 5 представляет собой блок-схему, показывающую один пример последовательности этапов стадии обезуглероживающего отжига в соответствии с вариантом осуществления.

Фиг. 6 показывает один пример рисунка термической обработки на стадии обезуглероживающего отжига в соответствии с вариантом осуществления.

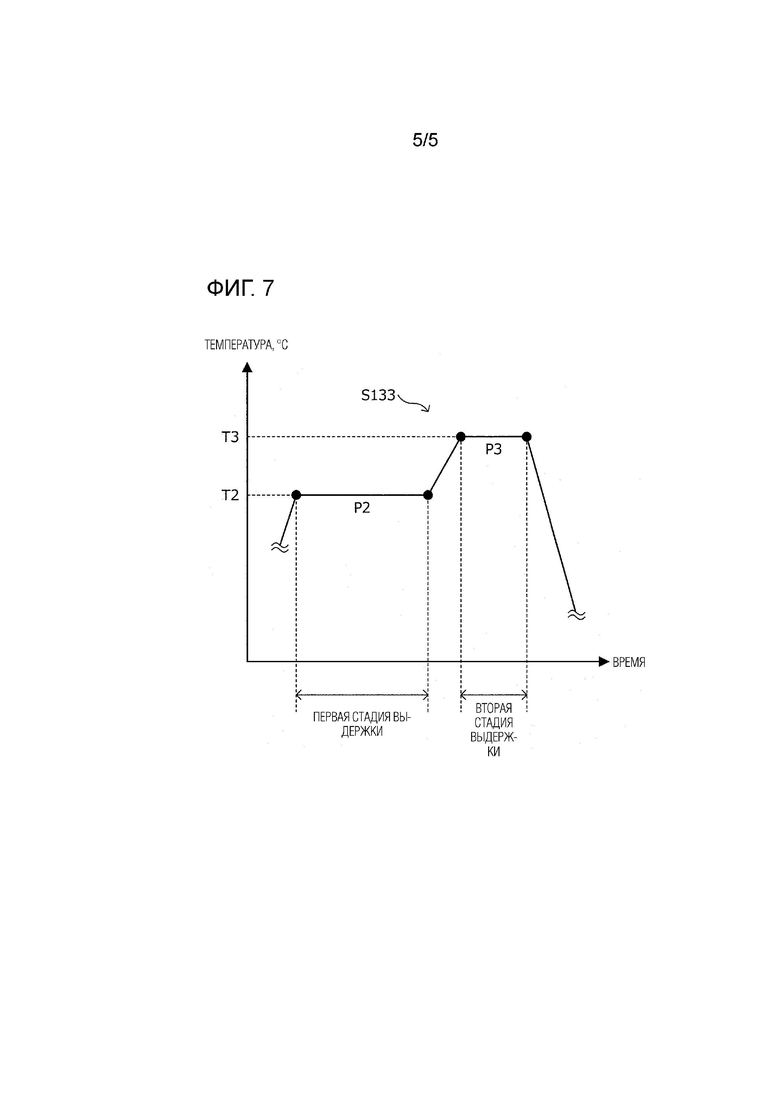

Фиг. 7 показывает один пример рисунка термической обработки на стадии обезуглероживающего отжига в соответствии с вариантом осуществления.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0014]

Далее предпочтительный вариант осуществления настоящего изобретения будет подробно описан со ссылками на чертежи. В данном описании и на чертежах одинаковые составляющие элементы, имеющие по существу одинаковую функцию и конфигурацию, обозначаются одинаковыми ссылочными цифрами, и их повторное описание опускается.

[0015]

(Прогресс, приводящий к настоящему изобретению)

Далее сначала перед описанием электротехнического стального листа с ориентированной зеренной структурой в соответствии с одним вариантом осуществления настоящего изобретения (электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления) и способа для его производства со ссылкой на Фиг. 1 будут кратко описаны находки, полученные в результате интенсивных исследований авторами настоящего изобретения, а также прогресс, приводящий к настоящему изобретению на основе этих находок. Фиг. 1 показывает направления в электротехническом стальном листе с ориентированной зеренной структурой.

[0016]

Как было упомянуто выше, авторы настоящего изобретения попытались оценить магнитные характеристики и шумовые характеристики материалов, в которых различным образом изменялись условия обезуглероживающего отжига и условия управления магнитным доменом. В результате в некоторых из этих материалов было подтверждено, что ухудшение шумовых характеристик благодаря управлению магнитным доменом было малым, а магнитные характеристики были превосходными. В результате более подробного исследования было найдено, что на величину изменения магнитострикции благодаря управлению магнитным доменом сильно влияет ориентация вторичной рекристаллизации.

[0017]

Как было описано выше, методика измельчения магнитного домена представляет собой методику для улучшения потерь в стали путем введения тепловой деформации в стальной лист и измельчения структуры магнитного домена. Тепловая деформация вводится путем периодического облучения поверхности электротехнического стального листа с ориентированной зеренной структурой лучом лазера непрерывного излучения или электронным лучом. В результате тепловая деформация периодически формируется на поверхности электротехнического стального листа с ориентированной зеренной структурой. Однако при реальной работе избыточная деформация вводится не только в вышеописанных облученных лучом частях, но также и между смежными облученными лучом частями (в промежуточных положениях), и эти избыточные деформации оказывают негативное влияние на магнитострикцию.

[0018]

Авторы настоящего изобретения оценили соотношение между величиной изменения магнитострикции и структурой вторичной рекристаллизации, и в результате нашли, что для ориентации вторичной рекристаллизации образца, имеющего небольшую величину изменения магнитострикции, вращение распределения ориентаций вокруг оси направления прокатки, показанной на Фиг. 1 (ось направления прокатки зерен вторичной рекристаллизации, в дальнейшем также называемая «осью RD») является большим, а вращение распределения ориентаций вокруг оси, параллельной нормальному направлению (в дальнейшем также называемой «осью ND»), показанной на Фиг. 1, и вращение распределения ориентаций вокруг оси, перпендикулярной к оси RD и к оси ND (в дальнейшем также называемой «осью TD») имеют тенденцию быть малыми. Хотя причина такого явления полностью неясна, предполагается, что существует некоторая ориентация, в которой деформация вводится легко, и ориентация, в которой деформация вводится с трудом, в зависимости от кристаллической ориентации.

[0019]

На основе таких находок авторы настоящего изобретения провели дополнительные исследования, и в результате получили электротехнический стальной лист с ориентированной зеренной структурой и способ для его производства в соответствии с настоящим вариантом осуществления, которые подробно описываются ниже.

[0020]

(Электротехнический стальной лист с ориентированной зеренной структурой)

Далее будет подробно описан электротехнический стальной лист с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления.

[0021]

<Главная конфигурация электротехнического стального листа с ориентированной зеренной структурой>

Сначала главная конфигурация электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления будет описана со ссылкой на Фиг. 2A и 2B. Фиг. 2A и 2B схематично показывают структуру электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления.

[0022]

Как схематично показано на Фиг. 2A, электротехнический стальной лист 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления включает в себя основной стальной лист 11, стеклянное покрытие 13, сформированное на поверхности основного стального листа 11, и создающее натяжение изоляционное покрытие 15, которое является примером изоляционного покрытия, сформированного на поверхности стеклянного покрытия 13. Стеклянное покрытие 13 и создающее натяжение изоляционное покрытие 15 могут быть сформированы по меньшей мере на одной поверхности основного стального листа 11, но обычно формируются на обеих поверхностях основного стального листа 11, как схематично показано на Фиг. 2B.

[0023]

Далее электротехнический стальной лист 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления будет описан с упором на характеристическую конфигурацию. В последующем описании могут быть опущены подробные описания известных конфигураций, а также некоторых конфигураций, которые могут быть осуществлены специалистом в данной области техники.

[0024]

[Основной стальной лист 11]

Когда основной стальной лист 11 производится из стальной заготовки, имеющей химический состав, описываемый подробно ниже, обеспечиваются превосходные шумовые и магнитные характеристики. Химический состав основного стального листа 11 далее будет описан подробно.

[0025]

[Стеклянное покрытие 13]

Стеклянное покрытие 13 является неорганическим покрытием, содержащим главным образом силикат магния, которое располагается на поверхности основного стального листа 11. Стеклянное покрытие формируется реакцией между разделительным средством отжига, содержащим оксид магния (MgO), нанесенным на поверхность основного стального листа, и компонентом на поверхности основного стального листа 11 во время финального отжига, и имеет состав, производный от элементов разделительного средства отжига и основного стального листа (более конкретно, состав, содержащий главным образом Mg2SiO4).

[0026]

[Создающее натяжение изоляционное покрытие 15]

Создающее натяжение изоляционное покрытие 15 располагается на поверхности стеклянного покрытия 13 и уменьшает потери на токи Фуко за счет нанесения электрической изоляции на электротехнический стальной лист 10 с ориентированной зеренной структурой, улучшая тем самым потери в стали электротехнического стального листа 10 с ориентированной зеренной структурой. В дополнение к этому, создающее натяжение изоляционное покрытие 15 в дополнение к вышеописанной электрической изоляции реализует различные характеристики, такие как коррозионная стойкость, теплостойкость и скользкость.

[0027]

Кроме того, создающее натяжение изоляционное покрытие 15 имеет функцию приложения натяжения к электротехническому стальному листу 10 с ориентированной зеренной структурой. Потери в стали электротехнического стального листа 10 с ориентированной зеренной структурой могут быть улучшены за счет приложения натяжения к электротехническому стальному листу 10 с ориентированной зеренной структурой, чтобы облегчить перемещение стенки домена в электротехническом стальном листе 10 с ориентированной зеренной структурой.

[0028]

Кроме того, поверхность создающего натяжение изоляционного покрытия 15 подвергается обработке для измельчения магнитного домена с использованием луча лазера непрерывного излучения или электронного луча способом, который подробно описывается ниже. В результате линейные тепловые деформации, имеющие заданный угол φ относительно поперечного направления, которое является направлением, ортогональным к направлению прокатки, периодически формируются с заданными интервалами вдоль направления прокатки. Соответственно, в электротехническом стальном листе с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления магнитные характеристики дополнительно улучшаются.

[0029]

Создающее натяжение изоляционное покрытие 15 формируется, например, путем нанесения пленкообразующего раствора, содержащего фосфат металла и кремнезем в качестве главных компонентов, на поверхность стеклянного покрытия 13 и его отверждения нагревом (запекания).

[0030]

<Толщина электротехнического стального листа 10 с ориентированной зеренной структурой>

Толщина листа продукта (толщина t на Фиг. 2A и 2B) электротехнического стального листа 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления особенно не ограничивается, и может составлять, например, 0,17 мм или больше и 0,35 мм или меньше. В настоящем варианте осуществления эффект становится заметным в случае материала, имеющего малую толщину листа, например меньше чем 0,22 мм, после холодной прокатки (то есть, тонкого материала), и адгезия стеклянного покрытия дополнительно улучшается. Например, толщина листа после холодной прокатки более предпочтительно составляет 0,17 мм или больше и 0,20 мм или меньше.

[0031]

<Химический состав основного стального листа 11>

Далее будет подробно описан химический состав основного стального листа 11 электротехнического стального листа 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления. В дальнейшем, если явно не указано иное, обозначение «%» означает «мас.%».

[0032]

В том случае, когда стальная заготовка, имеющая следующий химический состав, становится электротехническим стальным листом с ориентированной зеренной структурой посредством подробно описываемых ниже стадий, для элементов, отличающихся от углерода (C), кислоторастворимого алюминия (растворимого Al), азота (N) и серы (S) основного стального листа 11, поддерживаются те же самые количества, что и в случае стальной заготовки. С другой стороны, количества углерода (C), кислоторастворимого алюминия (растворимого Al), азота (N) и серы (S) изменяются на стадиях, подробно описываемых ниже.

[0033]

[C: 0,010 мас.% или больше и 0,200 мас.% или меньше]

C (углерод) является элементом, оказывающим эффект улучшения плотности магнитного потока. Однако в том случае, когда содержание C в стальной заготовке превышает 0,200 мас.%, сталь подвергается фазовому превращению при вторичном рекристаллизационном отжиге (то есть при финальном отжиге), так что вторичная рекристаллизация протекает в недостаточной степени, и хорошие плотность магнитного потока и характеристики потерь в стали не могут быть получены. Следовательно, содержание C в стальной заготовке устанавливается равным 0,200 мас.% или менее. Чем меньше содержание C, тем более это предпочтительно для уменьшения потерь в стали. Следовательно, с точки зрения сокращения потерь в стали содержание C предпочтительно составляет 0,150 мас.% или менее, и более предпочтительно 0,100 мас.% или менее.

С другой стороны, в том случае, когда содержание C в стальной заготовке составляет менее чем 0,010 мас.%, эффект улучшения плотности магнитного потока не может быть получен. Следовательно, содержание C в стальной заготовке устанавливается равным 0,010 мас.% или более. Содержание C предпочтительно составляет 0,040 мас.% или более, и более предпочтительно 0,060 мас.% или более.

[0034]

Что касается содержания C в стальной заготовке, как было описано выше, стальная заготовка становится электротехническим стальным листом 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления посредством подробно описываемых ниже стадий, и содержание C в основном стальном листе 11 составляет 0,005 мас.% (50 частей на миллион) или менее.

[0035]

[Si: 2,50 мас.% или более и 4,00% или менее]

Si (кремний) является чрезвычайно эффективным элементом для увеличения электрического сопротивления (удельного сопротивления) стали и уменьшения потерь на токи Фуко, составляющих часть потерь в стали. В том случае, когда содержание Si составляет менее 2,50 мас.%, сталь подвергается фазовому превращению при вторичном рекристаллизационном отжиге, так что вторичная рекристаллизация протекает в недостаточной степени, и хорошие плотность магнитного потока и характеристики потерь в стали не могут быть получены. Следовательно, в стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления содержание Si устанавливается равным 2,50 мас.% или более. Содержание Si предпочтительно составляет 3,00 мас.% или более, и более предпочтительно 3,20 мас.% или более.

С другой стороны, в том случае, когда содержание Si превышает 4,00 мас.%, стальной лист становится хрупким, и его проходимость через производственные стадии значительно ухудшается. Следовательно, в стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления содержание Si устанавливается равным 4,00 мас.% или менее. Содержание Si предпочтительно составляет 3,80 мас.% или менее, и более предпочтительно 3,60 мас.% или менее.

[0036]

[Кислоторастворимый Al: 0,010 мас.% или больше и 0,070 мас.% или меньше]

Кислоторастворимый алюминий (растворимый Al) является главным ингибирующим элементом среди соединений, называемых ингибиторами, которые влияют на вторичную рекристаллизацию в электротехническом стальном листе с ориентированной зеренной структурой, и является существенным элементом с точки зрения возникновения вторичной рекристаллизации в основном стальном листе 11 в соответствии с настоящим вариантом осуществления. В том случае, когда содержание растворимого Al в стальной заготовке составляет меньше чем 0,010 мас.%, AlN, функционирующий как ингибитор, образуется в недостаточной степени, вторичная рекристаллизация является недостаточной, и характеристики потерь в стали не улучшаются. Таким образом, в стальной заготовке в соответствии с настоящим вариантом осуществления содержание растворимого Al устанавливается равным 0,010 мас.% или больше. Содержание растворимого Al предпочтительно составляет 0,015 мас.% или больше, и более предпочтительно 0,020 мас.%.

С другой стороны, в том случае, когда содержание растворимого Al превышает 0,070 мас.%, охрупчивание стального листа становится значительным. Таким образом, в стальной заготовке в соответствии с настоящим вариантом осуществления содержание растворимого Al устанавливается равным 0,070 мас.% или меньше. Содержание растворимого Al предпочтительно составляет 0,050 мас.% или меньше, и более предпочтительно 0,030 мас.% или меньше.

[0037]

Что касается содержания растворимого Al в стальной заготовке, как было описано выше, когда стальная заготовка становится электротехническим стальным листом 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления посредством подробно описываемых ниже стадий, содержание растворимого Al в основном стальном листе 11 составляет 0,005 мас.% (50 частей на миллион) или меньше.

[0038]

[Mn: 0,010% или больше и 0,500% или меньше]

Mn (марганец) является важным элементом, который формирует MnS, являющийся одним из главных ингибиторов. В том случае, когда содержание Mn составляет меньше чем 0,010 мас.%, абсолютное количество MnS, требуемого для вызывания вторичной рекристаллизации, является недостаточным. Следовательно, в стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления содержание Mn устанавливается равным 0,010 мас.% или больше. Содержание Mn предпочтительно составляет 0,030 мас.% или больше, и более предпочтительно 0,060 мас.% или больше.

С другой стороны, в том случае, когда содержание Mn превышает 0,500 мас.%, сталь подвергается фазовому превращению при вторичном рекристаллизационном отжиге, так что вторичная рекристаллизация протекает в недостаточной степени, и хорошие плотность магнитного потока и характеристики потерь в стали не могут быть получены. Следовательно, в стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления содержание Mn устанавливается равным 0,500 мас.% или меньше. Содержание Mn предпочтительно составляет 0,300 мас.% или меньше, и более предпочтительно 0,100 мас.% или меньше.

[0039]

[N: 0,020% или меньше]

N (азот) является элементом, который реагирует с кислоторастворимым Al, образуя AlN, который функционирует как ингибитор. В том случае, когда содержание N в стальной заготовке превышает 0,020 мас.%, пузыри (пустоты) образуются в стальном листе во время холодной прокатки, прочность стального листа увеличивается, и проходимость во время производства ухудшается. Следовательно, в стальной заготовки в соответствии с настоящим вариантом осуществления содержание N устанавливается равным 0,020 мас.% или меньше. Содержание N предпочтительно составляет 0,015 мас.% или меньше, и более предпочтительно 0,010 мас.% или меньше. Если AlN не используется в качестве ингибитора, нижний предел содержания N может включать в себя 0 мас.%. Однако поскольку предел чувствительности химического анализа составляет 0,0001 мас.%, практический нижний предел содержания N в реальных стальных листах составляет 0,0001 мас.%. С другой стороны, для того, чтобы сформировать AlN, который функционирует как ингибитор, содержание N предпочтительно составляет 0,001 мас.% или больше, и более предпочтительно 0,005 мас.% или больше.

[0040]

Что касается содержания N в стальной заготовке, как было описано выше, когда стальная заготовка становится электротехническим стальным листом 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления посредством подробно описываемых ниже стадий, содержание N в основном стальном листе 11 составляет 0,010 мас.% (100 частей на миллион) или меньше.

[0041]

[S: 0,005% или больше и 0,080% или меньше]

S (сера) является важным элементом, который, реагируя с Mn, формирует MnS, являющийся ингибитором. В том случае, когда содержание S в стальной заготовке составляет меньше чем 0,005 мас.%, достаточный эффект ингибитора не может быть получен. Следовательно, в стальной заготовке в соответствии с настоящим вариантом осуществления содержание S устанавливается равным 0,005 мас.% или больше. Содержание серы предпочтительно составляет 0,010 мас.% или больше, и более предпочтительно 0,020 мас.% или больше.

С другой стороны, в том случае, когда содержание S в стальной заготовке превышает 0,080 мас.%, это вызывает возникновение горячей хрупкости и делает горячую прокатку чрезвычайно трудной. Следовательно, в стальной заготовке в соответствии с настоящим вариантом осуществления содержание S устанавливается равным 0,080 мас.% или менее. Содержание серы предпочтительно составляет 0,040 мас.% или менее, и более предпочтительно 0,030 мас.% или менее.

[0042]

Что касается содержания S в стальной заготовке, как было описано выше, когда стальная заготовка становится электротехническим стальным листом 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления посредством подробно описываемых ниже стадий, содержание S в основном стальном листе 11 составляет 0,010 мас.% (100 частей на миллион) или менее.

[0043]

P: 0,0300 мас.% или менее

P является элементом, который ухудшает обрабатываемость при прокатке. Путем поддержания содержания P на уровне 0,0300 мас.% или менее чрезмерное ухудшение прокатываемости может быть подавлено, и разрушение во время производства может быть предотвращено. С этой точки зрения содержание P устанавливается равным 0,0300 мас.% или менее. Содержание Р предпочтительно составляет 0,020 мас.% или менее, и более предпочтительно 0,0100 мас.% или менее.

Нижний предел содержания P может включать 0 мас.%. Однако поскольку предел чувствительности химического анализа составляет 0,0001 мас.%, практический нижний предел содержания Р в реальных стальных листах составляет 0,0001 мас.%. P также является элементом, оказывающим эффект улучшения текстуры и улучшения магнитных свойств. Для того, чтобы получить этот эффект, содержание P может быть установлено равным 0,0010 мас.% или больше, или 0,0050 мас.% или больше.

[0044]

В стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления для того, чтобы улучшить характеристики электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления, в дополнение к различным описанным выше элементам вместо части Fe могут дополнительно содержаться один или более элементов из Se, Sb, Bi, Cr, Sn и Cu. Поскольку Se, Sb, Bi, Cr, Sn и Cu являются необязательными элементами в стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления, нижний предел их количества составляет 0 мас.%.

[0045]

[Se: 0% или больше и 0,080% или меньше]

Se (селен) является элементом, оказывающим эффект улучшения магнитных свойств. Следовательно, Se может содержаться. Se является необязательным элементом в стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления. Следовательно, нижний предел его количества составляет 0 мас.%. Однако в том случае, когда Se содержится, его содержание предпочтительно устанавливается равным 0,001 мас.% или более, чтобы в достаточной степени получить эффект улучшения магнитных свойство. С учетом взаимосвязи между магнитными свойствами и адгезией покрытия содержание Se предпочтительно составляет 0,003 мас.% или больше, и более предпочтительно 0,006 мас.% или больше.

С другой стороны, если Se содержится в количестве более 0,080 мас.%, стеклянное покрытие значительно ухудшается. Следовательно, верхний предел содержания Se устанавливается равным 0,080 мас.%. Содержание Se предпочтительно составляет 0,050% или меньше, и более предпочтительно 0,020% или меньше.

[0046]

[Sb: 0 мас.% или больше и 0,50 мас.% или меньше]

Sb (сурьма) является элементом, оказывающим эффект улучшения магнитный свойств, как и Se. Следовательно, Sb может содержаться. Sb является необязательным элементом в стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления. Следовательно, нижний предел ее количества составляет 0 мас.%. Однако в том случае, когда Sb содержится, ее содержание предпочтительно устанавливается равным 0,005 мас.% или больше, чтобы в достаточной степени получить эффект улучшения магнитный свойств. С учетом взаимозависимости между магнитными свойствами и адгезией покрытия содержание Sb предпочтительно составляет 0,01 мас.% или больше, и более предпочтительно 0,02 мас.% или больше.

С другой стороны, если Sb содержится в количестве более 0,50 мас.%, стеклянное покрытие значительно ухудшается. Следовательно, верхний предел содержания Sb устанавливается равным 0,50 мас.%. Содержание Sb предпочтительно составляет 0,30 мас.% или менее, и более предпочтительно 0,10 мас.% или менее.

[0047]

[Bi: 0 мас.% или более и 0,020 мас.% или менее]

Bi (висмут) является элементом, оказывающим эффект улучшения магнитных характеристик. Следовательно, Bi может содержаться. Bi является необязательным элементом в стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления. Следовательно, нижний предел его количества составляет 0 мас.%. Однако, поскольку в промышленных условиях трудно сделать его содержание равным 0 мас.%, содержание Bi в листе кремнистой стали может быть установлено равным 0,0001 мас.% или больше. В том случае, когда Bi содержится, его содержание предпочтительно устанавливается равным 0,0005 мас.% или больше, и более предпочтительно 0,0010 мас.%, чтобы надежно получить эффект улучшения магнитных характеристик.

С другой стороны, когда содержание Bi превышает 0,020 мас.%, проходимость холодной прокатки может ухудшиться. Следовательно, содержание Bi ограничивается величиной 0,020 мас.% или меньше. Кроме того, если Bi чрезмерно содержится в виде примеси в конечном продукте благодаря недостаточной очистке во время финального отжига, это может оказать негативное влияние на магнитные характеристики. Следовательно, содержание Bi предпочтительно составляет 0,010 мас.% или менее и более предпочтительно 0,005 мас.% или менее.

[0048]

[Cr: 0 мас.% или более и 0,500 мас.% или менее]

Cr (хром), как и Sn и Cu, которые будут описаны позже, является элементом, способствующим увеличению заполнения ориентации Госса во вторичной структуре рекристаллизации для улучшения магнитных характеристик, и способствует улучшению адгезии стеклянного покрытия. Cr является необязательным элементом в стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления. Следовательно, нижний предел его количества составляет 0 мас.%. Однако для того, чтобы получить такой эффект, содержание Cr предпочтительно устанавливается равным 0,010 мас.% или более, и более предпочтительно 0,030 мас.% или более.

С другой стороны, в том случае, когда содержание Cr превышает 0,500 мас.%, образуется оксид Cr, и магнетизм уменьшается. Следовательно, содержание Cr ограничивается величиной 0,500 мас.% или менее. Содержание Cr предпочтительно составляет 0,200 мас.% или менее, и более предпочтительно 0,100 мас.% или менее.

[0049]

[Sn: 0 мас.% или более и 0,500 мас.% или менее]

Sn (олово) является элементом, который способствует улучшению магнитных свойств за счет управления первичной кристаллической структурой. Sn является необязательным элементом в стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления. Следовательно, нижний предел его количества составляет 0 мас.%. Однако для того, чтобы получить эффект улучшения магнитных свойств, содержание Sn предпочтительно устанавливается равным 0,005 мас.% или больше. Содержание Sn более предпочтительно составляет 0,009 мас.% или больше.

С другой стороны, в том случае, когда содержание Sn превышает 0,500 мас.%, вторичная рекристаллизация становится неустойчивой, и магнитные характеристики ухудшаются. Следовательно, в основном стальном листе 11 в соответствии с настоящим вариантом осуществления содержание Sn устанавливается равным 0,500 мас.% или менее. Содержание Sn предпочтительно составляет 0,300 мас.% или менее, и более предпочтительно 0,150 мас.% или менее.

[0050]

[Cu: 0 мас.% или более и 1,000 мас.% или менее]

Cu (медь), как и Bi и Cr, является элементом, который способствует увеличению доли занятия ориентации Госса во вторичной структуре рекристаллизации, а также улучшению адгезии стеклянного покрытия. Cu является необязательным элементом в стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления. Следовательно, нижний предел ее количества составляет 0 мас.%. Однако для того, чтобы получить такой эффект, содержание Cu предпочтительно устанавливается равным 0,010 мас.% или больше. Содержание Cu более предпочтительно составляет 0,030 мас.% или больше. С другой стороны, в том случае, когда содержание Cu превышает 1 000 мас.%, стальной лист становится хрупким во время горячей прокатки. Следовательно, в стальной заготовке и основном стальном листе 11 в соответствии с настоящим вариантом осуществления содержание Cu устанавливается равным 1,000 мас.% или меньше. Содержание Cu предпочтительно составляет 0,500% или меньше, и более предпочтительно 0,100% или меньше.

[0051]

Для того, чтобы получить общее количество химических элементов в основном стальном листе 11 электротехнического стального листа 10 с ориентированной зеренной структурой, создающее натяжение изоляционное покрытие 15 удаляется путем выполнения промывки электротехнического стального листа 10 с ориентированной зеренной структурой щелочным раствором, затем выполняется обработка травлением для удаления стеклянного покрытия 13, и измерение может быть выполнено с использованием ICP-AES (атомной эмиссионной спектрометрии с индуктивно сопряженной плазмой). В этом случае, C и S могут быть измерены с использованием способа поглощения в инфракрасной области спектра сгорания, N может быть измерен с использованием способа теплопроводности при плавлении в инертном газе, и O может быть измерен с использованием способа недисперсионного поглощения в инфракрасной области при плавлении в инертном газе.

В качестве способа для удаления создающего натяжение изоляционного покрытия однонаправленный электротехнический стальной лист, имеющий покрытие, может быть погружен в высокотемпературный щелочной раствор. В частности, создающее натяжение изоляционное покрытие может быть удалено с однонаправленного электротехнического стального листа путем погружения в водный раствор гидроксида натрия с составом NaOH: 30-50 мас.% + H2O: 50-70 мас.% с температурой 80°C - 90°C на 5-10 мин, а затем промывки водой и сушки. Время погружения в вышеупомянутый водный раствор гидроксида натрия может изменяться в зависимости от толщины создающего натяжение изоляционного покрытия.

Кроме того, стеклянное покрытие может быть удалено, например, путем погружения в соляную кислоту с концентрацией 30-40% и температурой 80-90°C на 1-5 мин, а затем промывки водой и сушки.

Как было описано выше, щелочной раствор используется для удаления изоляционного покрытия, а соляная кислота используется для удаления стеклянного покрытия. По сути эти удаления выполняются раздельно. В результате удаления изоляционного покрытия и стеклянного покрытия стальной лист обнажается и может быть измерен.

Состав стали сляба (стальной заготовки) может быть подвергнут анализу композиции путем взятия образца из расплавленной стали перед отливкой, или может быть подвергнут анализу композиции путем удаления оксидных пленок и подобного с поверхности сляба после отливки.

[0052]

Остаток химического состава стальной заготовки и основного стального листа 11 в соответствии с настоящим вариантом осуществления, отличающийся от вышеупомянутых элементов (существенных элементов и необязательных элементов) в основном состоит из Fe и примесей. Однако, даже при том, что стальная заготовка и основной стальной лист 11 содержат вместо части Fe в остатке в общей сложности 5,00 мас.% или меньше, предпочтительно 3,00 мас.% или меньше, и более предпочтительно 1,00 мас.% или меньше одного, двух или более элементов, выбираемых из Мо (молибден), W (вольфрам), In (индий), B (бор), Au (золото), Ag (серебро), Те (теллур), Ce (церий), V (ванадий), Co (кобальт), Ni (никель), Ca (кальций), Re (рений), Os (осмий), Nb (ниобий), Zr (цирконий), Hf (гафний), Ta (тантал), Y (иттрий), La (лантан), Cd (кадмий), Pb (свинец), As (мышьяк) и подобное с целью улучшения характеристик, требуемых для структурных элементов, таких как улучшение магнитных характеристик, прочность, коррозионная стойкость и усталостные свойства, улучшение жидкотекучести и проходимости, улучшение производительности за счет использования лома и т.п., эффекты электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления не теряются. Поскольку эти элементы являются необязательными, нижний предел общего количества этих элементов составляет 0 мас.%.

[0053]

Примеси присутствуют в стальной заготовке и основном стальном листе 11 независимо от намеренного добавления, и являются элементами, которые не обязаны присутствовать в получаемом электротехническом стальном листе с ориентированной зеренной структурой. Термин «примеси» является концепцией, которая включает в себя примеси, попадающие из руды и лома в качестве сырья при промышленном производстве стальных материалов, из производственной среды и т.п. Такие примеси могут содержаться в количестве, которое не оказывает негативного влияния на эффекты электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления.

[0054]

Выше был подробно описан химический состав стальной заготовки и основного стального листа 11 в соответствии с настоящим вариантом осуществления.

[0055]

<Тепловая деформация, формируемая на поверхности создающего натяжение изоляционного покрытия 15>

Далее со ссылкой на Фиг. 3 будет подробно описана тепловая деформация, вводимая в создающее натяжение изоляционное покрытие 15 электротехнического стального листа 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления и формируемая на поверхности создающего натяжение изоляционного покрытия 15. Фиг. 3 показывает создающее натяжение изоляционное покрытие 15 электротехнического стального листа 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления.

[0056]

Фиг. 3 схематично показывает создающее натяжение изоляционное покрытие 15, включенное в электротехнический стальной лист 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления, на виде сверху, и схематично показывает линейные тепловые деформации 21, которые могут первоначально наблюдаться с помощью сканирующего электронного микроскопа для наблюдения магнитного домена (магнитно-доменного SEM).

[0057]

В качестве фактора, влияющего на шумовые характеристики, которые привлекли внимание в настоящем варианте осуществления, служит наличие деформации. Управление магнитным доменом с помощью луча лазера или электронного луча, как было описано выше, является методикой для улучшения потерь в стали за счет измельчения магнитных доменов, но также вводит избыточную деформацию.

[0058]

В электротехническом стальном листе 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления, как схематично показано на Фиг. 3, линейные тепловые деформации 21, имеющие заданный угол φ относительно поперечного направления (параллельного оси TD), которое является направлением, ортогональным к направлению прокатки, периодически вводятся в поверхность создающего натяжение изоляционного покрытия 15 с заданными интервалами вдоль направления прокатки (параллельного оси RD).

[0059]

Например, поскольку линейная тепловая деформация требуется для измельчения магнитных доменов, предпочтительно вводить линейную тепловую деформацию, имеющую настолько малую ширину линии, насколько это возможно. Для улучшения потерь в стали предпочтительно, чтобы ширина линии луча лазера или электронного луча (ширина W линии на Фиг. 3) составляла 10 мкм или больше и 300 мкм или меньше. В этом случае величина деформации в той части (части у точки А на Фиг. 3), в которой вводится линейная тепловая деформация 21, становится самой большой, введенная величина деформации (которую можно рассматривать как избыточную величину деформации) уменьшается от линейной тепловой деформации 21, и избыточная величина деформации в той части (части у точки B на Фиг. 3), которая отстоит от точки А на p/2 в направлении прокатки (параллельном оси RD), становится самой малой. В том случае, когда линейные тепловые деформации 21 вводятся с шириной линии луча W, как было описано выше, вводится большое количество избыточной деформации, и магнитострикция электротехнического стального листа с ориентированной зеренной структурой уменьшается.

Хотя ширина W линии тепловой деформации 21 не может быть подтверждена визуально, тепловая деформация 21 может быть визуализирована, и ширина W линии может быть количественно оценена с использованием устройства для наблюдения структуры магнитного домена, такого как магнитно-доменный SEM.

[0060]

Избыточная величина деформации, введенной в создающее натяжение изоляционное покрытие 15, может быть оценена путем измерения рентгеновского дифракционного спектра. В частности, с помощью оценки соотношения между деформацией кристаллической решетки линейной тепловой деформации 21 (точка А на Фиг. 3) и деформацией кристаллической решетки между линейными тепловыми деформациями 21 (более конкретно, точка B на Фиг. 3 (средняя точка между одной тепловой деформацией 21 и смежной тепловой деформацией 21 в направлении RD)) может быть определена величина избыточной деформации.

[0061]

Деформация кристаллической решетки может быть оценена путем измерения спектра рентгеновской дифракции (XRD) с использованием Co Kα в качестве источника излучения и получения полной ширины на половине высоты дифракционного пика, соответствующего плоскости {110} Fe (соответствующего интенсивности плоскости). В качестве дифракционного пика, соответствующего плоскости {110} Fe, внимание обращается на дифракционный пик, обнаруживаемый в диапазоне 2Ɵ = 52,38 ± 0,50°. В этом случае величина избыточной деформации может быть определена как (F1 − F2) / F2 с использованием полной ширины на половине высоты F1 (°) дифракционного пика в диапазоне 2Ɵ = 52,38 ± 0,50° в спектре XRD, измеренном в точке A, и полной ширины на половине высоты F2 (°) дифракционного пика в диапазоне 2Ɵ = 52,38 ± 0,50° в спектре XRD, измеренном в точке B.

[0062]

В предшествующем уровне техники, когда ширина W линии тепловой деформации 21 поддерживалась в диапазоне 10 мкм или больше и 300 мкм или меньше с точки зрения получения низких потерь в стали, угол γ (°) распределения ориентаций вокруг оси направления прокатки (оси RD) зерен вторичной рекристаллизации, получаемый при наблюдении линейных тепловых деформаций 21 с помощью магнитно-доменного SEM, не мог удовлетворять соотношению, представленному Выражением (101). В этом случае величина избыточной деформации (F1 − F2) / F2 становилась больше чем 0,15, и магнитострикция ухудшалась.

[0063]

Однако при управлении структурой вторичной рекристаллизации с помощью способа, описанного в настоящем варианте осуществления, в основном стальном листе 11, в котором угол γ (°) распределения ориентаций вокруг оси RD удовлетворяет Выражению (101), и угол α (°) распределения ориентаций вокруг оси ND и угол β (°) распределения ориентаций вокруг оси TD удовлетворяют выражению (102) (то есть основной стальной лист 11 имеет кристаллическую ориентацию, определяемую выражением (101) и выражением (102)), даже если линейные тепловые деформации 21 вводятся при условии, что ширина W линии составляет 10 мкм или больше и 300 мкм или меньше, величина избыточной деформации (F1 − F2) / F2 становится равной 0,15 или меньше, и стало ясно, что могут быть достигнуты как низкие потери в стали, так и низкая магнитострикция.

[0064]

1,0 ≤ γ ≤ 8,0 выражение (101)

0,0 ≤ (α2 + β2)0,5 ≤ 10,0 выражение (102)

[0065]

В выражении (101), в том случае, когда угол γ (°) распределения ориентаций вокруг оси RD составляет меньше чем 1,0 или превышает 8,0, трудно одновременно достичь низких потерь в стали и низкой магнитострикции. Кроме того, в выражении (102), даже в том случае, когда значение (α2 + β2)0,5 превышает 10,0, трудно одновременно достичь низких потерь в стали и низкой магнитострикции.

[0066]

Как было описано выше, в том случае, когда угол γ распределения ориентаций больше, чем углы α и β распределения ориентаций, магнитострикция становится меньше. Следовательно, меньшее значение (α2 + β2)0,5 является более выгодным для магнитострикции. Следовательно, значение (α2 + β2)0,5 предпочтительно составляет 0,0 или больше и 4,0 или меньше. В дополнение к этому, магнитострикция дополнительно улучшается, когда угол γ распределения ориентаций вокруг оси RD составляет 2,5 или больше и 5,0 или меньше, что является предпочтительным.

Идеальным направлением Госса является ориентация {110}<001>. Однако фактическая кристаллическая ориентация немного отклоняется от {110}<001>. В настоящем варианте осуществления углы отклонения вокруг осей RD, ND и TD относительно идеальной ориентации Госса {110}<001> определяются как углы (γ, α, β) распределения ориентаций. Кристаллическая ориентация электротехнического стального листа с ориентированной зеренной структурой может быть получена экспериментально с использованием, например, дифрактометра Лауэ (RIGAKU RASCO-L II V). Например, при облучении электротехнического стального листа с ориентированной зеренной структурой размером 100 мм в поперечном направлении × 500 мм в направлении длины или 60 мм в поперечном направлении × 300 мм в направлении длины рентгеновским излучением с промежутками в 10 мм в направлении длины и 10 мм в поперечном направлении и вычерчивании дифракционных пятен Лауэ с использованием аналитического программного обеспечения на компьютере получаются углы Эйлера ϕ1, Φ и ϕ2. Например, поскольку углы Эйлера ориентации Госса определяются как ϕ1=0°, Φ=45°, и ϕ2=0° в нотации Бунге, при сравнении экспериментально полученных углов ориентации с углами ориентации Госса получаются углы отклонения вокруг осей RD, ND и TD, то есть углы распределения ориентаций.

[0067]

В электротехническом стальном листе 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления, как будет подробно описано ниже, за счет управления структурой вторичной рекристаллизации путем управления условиями термической обработки во время обезуглероживающего отжига, может быть произведен основной стальной лист 11, имеющий описанные выше конкретные кристаллические ориентации. Путем введения линейных тепловых деформаций 21 в электротехнический стальной лист 10 с ориентированной зеренной структурой, имеющий основной стальной лист 11, с помощью способа измельчения магнитного домена, подробно описываемого ниже, величиной избыточной деформации (F1 − F2) / F2 можно управлять так, чтобы удовлетворить соотношение, представленное выражением (103). В результате в электротехническом стальном листе 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления возможно дополнительно улучшить магнитные характеристики без ухудшения шумовых характеристик.

[0068]

0,00 < (F1 − F2) / F2 ≤ 0,15 выражение (103)

[0069]

В том случае, когда величина избыточной деформации (F1 − F2) / F2 составляет 0,00 или меньше, величина деформации, введенной в создающее натяжение изоляционное покрытие 15, становится недостаточной, и хорошие магнитные характеристики не могут быть получены.

С другой стороны, в том случае, когда величина избыточной деформации (F1 − F2) / F2 превышает 0,15, магнитострикция ухудшается, как было описано выше. Величина избыточной деформации (F1 − F2) / F2 предпочтительно составляет 0,01 или больше и 0,05 или меньше. Величиной вводимой избыточной деформации (F1 − F2) / F2 можно управлять путем регулирования средней плотности энергии облучения лучом лазера или электронным лучом на стадии измельчения магнитного домена, которая будет описана позже.

[0070]

Линейная тепловая деформация 21, как схематично показано на Фиг. 3, не обязательно должна быть перпендикулярной направлению прокатки (параллельному оси RD) (то есть параллельной оси TD), и может находиться в диапазоне ± 20° относительно оси TD, как показано в выражении (104). Таким образом, как схематично показано на Фиг. 3, абсолютная величина |ϕ| угла ϕ между осью TD и линейной тепловой деформацией 21 предпочтительно находится в диапазоне 0° или больше и 20° или меньше.

[0071]

0,0 ≤ |ϕ| ≤ 20,0 Выражение (104)

[0072]

В том случае, когда величина угла φ превышает 20°, может быть трудно достичь желаемой ориентации вторичной рекристаллизации. Величина угла ϕ более предпочтительно составляет 0,0° или больше и 10,0° или меньше.

[0073]

Как показано на Фиг. 3, интервал p между смежными линейными тепловыми деформациями 21 (интервал от центра одной тепловой деформации до центра смежной тепловой деформации 21 в направлении, параллельном оси RD) предпочтительно составляет 2,0 мм или больше и 10,0 мм или меньше. При задании интервала p равным 2,0 мм или больше и 10,0 мм или меньше становится возможным более надежно ввести желаемые тепловые деформации. Интервал p между смежными линейными тепловыми деформациями 21 более предпочтительно составляет 3,0 мм или больше и 8,0 мм или меньше.

[0074]

Выше был подробно описан электротехнический стальной лист 10 с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления.

Различные магнитные характеристики электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления измеряются с помощью способа Эпштейна, определенного в стандарте JIS C 2550-1 (2011), или с помощью способа измерения магнитных характеристик одиночного листа (способа тестирования одиночного листа (SST)), определенного в стандарте JIS C 2556 (2011).

[0075]

(Способ для производства электротехнического стального листа с ориентированной зеренной структурой)

Далее со ссылкой на Фиг. 4-7 будет подробно описан способ для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления. Фиг. 4 представляет собой блок-схему, показывающую один пример последовательности стадий способа для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления. Фиг. 5 представляет собой блок-схему, показывающую один пример последовательности шагов стадии обезуглероживающего отжига в соответствии с настоящим вариантом осуществления. Фиг. 6 и 7 показывают один пример рисунка термической обработки на стадии обезуглероживающего отжига в соответствии с настоящим вариантом осуществления.

[0076]

<Общий процесс производства электротехнического стального листа с ориентированной зеренной структурой>

Далее со ссылкой на Фиг. 4 будет описан общий процесс производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления.

[0077]

Общий процесс производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления является следующим.

Сначала, после того, как стальная заготовка (сляб), имеющая вышеупомянутый химический состав, будет подвергнута горячей прокатке, она отжигается для того, чтобы получить горячекатаный и отожженный стальной лист. Затем полученный горячекатаный и отожженный стальной лист подвергается травлению, после чего подвергается одной или двум холодным прокаткам с промежуточным отжигом между ними для того, чтобы получить холоднокатаный стальной лист, имеющий заданную толщину после холодной прокатки. После этого полученный холоднокатаный стальной лист подвергается обезуглероживанию и первичной рекристаллизации путем отжига во влажной атмосфере водорода (обезуглероживающий отжиг), чтобы получить обезуглероженный отожженный стальной лист. При таком обезуглероживающем отжиге заданная пленка оксида на основе Mn формируется на поверхности стального листа. После этого разделительное средство отжига, содержащее главным образом MgO, наносится на поверхность обезуглероженного отожженного стального листа и сушится, после чего выполняется финальный отжиг. Такой финальный отжиг вызывает вторичную рекристаллизацию, и зернистая структура стального листа собирается в ориентации {110}<001>. В то же самое время на поверхности стального листа MgO в разделительном средстве отжига реагирует с оксидными пленками (Fe2SiO4 и SiO2), сформированными на поверхности стального листа во время обезуглероживающего отжига, за счет чего формируется стеклянное покрытие. Финально отожженный лист промывается водой или травится для удаления порошка, а затем покрывается пленкообразующим раствором, содержащим главным образом фосфат, и подвергается термической обработке для того, чтобы сформировать создающее натяжение изоляционное покрытие.

[0078]

Таким образом, способ для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления включает в себя следующие стадии, как показано на Фиг. 4:

стадия горячей прокатки (стадия S101), включающая горячую прокатку стальной заготовки, имеющей вышеописанный химический состав, при заданной температуре для того, чтобы получить горячекатаный стальной лист;

стадия отжига (стадия S103), включающая отжиг полученного горячекатаного стального листа для того, чтобы получить горячекатаный и отожженный стальной лист;

стадия холодной прокатки (стадия S105), которая представляет собой стадию выполнения одной холодной прокатки или множества холодных прокаток полученного горячекатаного и отожженного стального листа с промежуточным отжигом между ними, чтобы получить холоднокатаный стальной лист;

стадия обезуглероживающего отжига (стадия S107) полученного холоднокатаного стального листа для того, чтобы получить обезуглероженный отжигом стальной лист;

стадия финального отжига (стадия S109), содержащая нанесение разделительного средства отжига на полученный лист обезуглероженный отжигом стальной лист с последующим выполнением финального отжига;

стадия формирования изоляционного покрытия (стадия S111) (более конкретно, создающего натяжение изоляционного покрытия) на поверхности стального листа после финального отжига; и

стадия измельчения магнитного домена (стадия S113) путем введения линейных тепловых деформаций в поверхность создающего натяжение изоляционного покрытия лучом лазера или электронным лучом.

[0079]

Далее эти стадии будут описаны подробно. В нижеследующем описании в том случае, когда какое-либо условие на каждой стадии не описано, каждая стадия может быть выполнена путем соответствующего применения известных условий.

[0080]

<Стадия горячей прокатки>

Стадия горячей прокатки (стадия S101) является стадией горячей прокатки стальной заготовки (например, стального слитка, такого как сляб), имеющей заданный химический состав, для того, чтобы получить горячекатаный стальной лист. Состав стальной заготовки был описан выше. На такой стадии горячей прокатки стальная заготовка из кремнистой стали, имеющей вышеописанный химический состав, сначала термообрабатывается.

[0081]

Здесь температура нагрева предпочтительно устанавливается в диапазоне 1100°C - 1450°C. Температура нагрева более предпочтительно составляет 1300°C или выше и 1400°C или ниже. Затем стальная заготовка, нагретая до вышеописанной температуры, обрабатывается в горячекатаный стальной лист с помощью последующей горячей прокатки. Толщина горячекатаного стального листа предпочтительно находится, например, в диапазоне 2,0 мм или больше и 3,0 мм или меньше.

[0082]

<Стадия отжига горячекатаного листа>

Стадия отжига горячекатаного листа (стадия S103) является стадией отжига горячекатаного стального листа, произведенного на стадии горячей прокатки, для того, чтобы получить обезуглероженный и отожженный стальной лист. При выполнении такого отжига в структуре стального листа происходит рекристаллизация, и становится возможным реализовать хорошие магнитные характеристики.

[0083]

На стадии отжига горячекатаного листа горячекатаный стальной лист, произведенный на стадии горячей прокатки, может быть отожжен для того, чтобы получить горячекатаный и отожженный стальной лист в соответствии с известным способом. Средства для нагрева горячекатаного стального листа во время отжига особо не ограничиваются, и может использоваться известный способ нагрева. Условия отжига особо не ограничиваются. Например, горячекатаный стальной лист может быть отожжен в диапазоне температур 900°C - 1200°C в течение от 10 с до 5 мин.

[0084]

После стадии отжига горячекатаного листа и перед стадией холодной прокатки, подробно описываемой ниже, поверхность горячекатаного стального листа может быть подвергнута травлению.

[0085]

<Стадия холодной прокатки>

Стадия холодной прокатки (стадия S105) является стадией выполнения одной или двух или более холодных прокаток горячекатаного и отожженного стального листа с промежуточным отжигом между ними для того, чтобы получить холоднокатаный стальной лист. В дополнение к этому, в том случае, когда выполняется описанный выше отжиг горячекатаного листа, форма стального листа улучшается, так что возможность разрушения стального листа при первой прокатке может быть уменьшена. Холодная прокатка может выполняться три или более раз, но предпочтительно выполняется один или два раза, чтобы не увеличивать производственные затраты.

[0086]

На стадии холодной прокатки горячекатаный и отожженный стальной лист может быть подвергнут холодной прокатке для того, чтобы получить холоднокатаный стальной лист в соответствии с известным способом. Например, окончательное обжатие при прокатке может находиться в диапазоне 80% или больше и 95% или меньше. В том случае, когда окончательное обжатие при прокатке составляет меньше чем 80%, возрастает вероятность того, что ядро Госса, имеющее ориентацию {110}<001> с высокой степенью интеграции в направлении прокатки, не сможет быть получено, что является нежелательным.

С другой стороны, в том случае, когда окончательное обжатие при прокатке превышает 95%, возрастает вероятность того, что вторичная рекристаллизация станет неустойчивой на последующей стадии финального отжига, что является нежелательным. Если окончательное обжатие при прокатке находится внутри вышеуказанного диапазона, может быть получено ядро Госса, имеющее ориентацию {110}<001> с высокой степенью интеграции в направлении прокатки, и неустойчивость вторичной рекристаллизации может быть подавлена.

Окончательное обжатие при прокатке является суммарным обжатием при холодной прокатке, и является суммарным обжатием при холодной прокатке после промежуточного отжига в том случае, когда промежуточный отжиг выполняется.

[0087]

В том случае, когда выполняются две или более холодные прокатки с промежуточным отжигом между ними, предпочтительно, чтобы первая холодная прокатка выполнялась с обжатием приблизительно 5-50%, и промежуточный отжиг выполнялся при температуре 950°C - 1200°C в течение приблизительно от 30 с до 30 мин.

[0088]

Здесь толщина холоднокатаного стального листа (толщина листа после холодной прокатки) обычно отличается от толщины конечного произведенного электротехнического стального листа с ориентированной зеренной структурой (толщины листа продукта, включающей толщину создающего натяжение изоляционного покрытия). Толщина финального электротехнического стального листа с ориентированной зеренной структурой была описана выше.

[0089]

На стадии холодной прокатки, как было описано выше, может проводиться обработка старением для дополнительного улучшения магнитных характеристик. Каждая стадия толщины листа проходится за несколько проходов во время холодной прокатки, но предпочтительно, чтобы тепловой эффект выдержки стального листа в диапазоне температур 100°C или выше в течение 1 мин или больше создавался по меньшей мере на одной или более промежуточных стадий толщины листа. Благодаря этому можно сформировать более хорошую текстуру первичной рекристаллизации на последующей стадии обезуглероживающего отжига, и кроме того можно в достаточной степени разработать хорошую вторичную рекристаллизацию с ориентацией {110}<001>, выровненной с направлением прокатки, на последующей стадии финального отжига.

[0090]

<Стадия обезуглероживающего отжига>

Стадия обезуглероживающего отжига (стадия S107) является стадией выполнения обезуглероживающего отжига полученного холоднокатаного стального листа для того, чтобы получить обезуглероженный отжигом стальной лист. В способе для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления на стадии обезуглероживающего отжига структурой вторичной рекристаллизации управляют путем выполнения отжига в соответствии с заданными условиями термической обработки.

[0091]

Как показано на Фиг. 5, стадия обезуглероживающего отжига в соответствии с настоящим вариантом осуществления включает в себя стадию повышения температуры (стадию S131) и стадию выдержки (стадию S133) для того, чтобы получить желаемую структуру вторичной рекристаллизации.

[0092]

Стадия повышения температуры (стадия S131) является стадией повышения температуры холоднокатаного стального листа, полученного на стадии холодной прокатки, от комнатной температуры до температуры T1 (°C) в диапазоне 700°C или выше и 1000°C или ниже, при которой выполняется последующая стадия выдержки, при заданной скорости повышения температуры. В дополнение к этому, стадия выдержки (стадия S131) является стадией выдержки холоднокатаного стального листа с температурой, повышенной с заданной скоростью повышения температуры, при заданной температуре в течение заданного времени для отжига.

[0093]

Далее эти стадии будут подробно описаны со ссылкой на Фиг. 6 и 7.

На диаграммах схем термической обработки, показанных на Фиг. 6 и 7, интервалы деления шкалы на вертикальных и горизонтальных осях не являются точными, а рисунки термической обработки, показанные на Фиг. 6 и 7, являются схематичными.

[0094]

[Стадия повышения температуры]

Стадия повышения температуры в соответствии с настоящим вариантом осуществления представляет собой стадию для управления текстурой зерен вторичной рекристаллизации, которая играет особенно важную роль в настоящем изобретении. В настоящем варианте осуществления в качестве производственных условий, которые удовлетворяют ориентации вторичной рекристаллизации, способствующей низкому шуму, используются скорость повышения температуры и управление атмосферой при обезуглероживающем отжиге. В частности, на стадии повышения температуры в соответствии с настоящим вариантом осуществления управление выполняется так, чтобы скорость S0 повышения температуры (°C/с) удовлетворяла Выражению (201) в диапазоне температур 600°C - 800°C, как показано на Фиг. 6, а атмосфера во время повышения температуры (более конкретно, кислородный потенциал P0 (−)), удовлетворяла Выражению (202).

[0095]

400 ≤ S0 ≤ 2500 Выражение (201)

0,0001 ≤ P0 ≤ 0,10 Выражение (202)

[0096]