ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к электротехническому стальному листу с ориентированной зеренной структурой и к способу его производства.

Приоритет испрашивается по заявке на патент Японии № 2018-052898, поданной 20 марта 2018 г., содержание которой включено в настоящий документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002]

Электротехнический стальной лист с ориентированной зеренной структурой включает в себя лист кремнистой стали для основного листа, который состоит из зерен с ориентацией {110} <001> (в дальнейшем упоминаемой как ориентация Госса) и который включает в себя 7 мас.% или менее Si. Электротехнический стальной лист с ориентированной зеренной структурой применяется главным образом в сердечниках трансформаторов. Когда электротехнический стальной лист с ориентированной зеренной структурой используется как материал сердечника трансформатора, другими словами, когда стальные листы ламинируются в виде сердечника, необходимо гарантировать межслойную изоляцию (изоляцию между ламинированными стальными листами). Таким образом, для того, чтобы гарантировать изоляцию для электротехнического стального листа с ориентированной зеренной структурой, необходимо сформировать первичное покрытие (стеклянную пленку) и вторичное покрытие (изоляционное покрытие) на поверхности листа кремнистой стали. В дополнение к этому, стеклянная пленка и изоляционное покрытие оказывают эффект улучшения магнитных характеристик за счет приложения натяжения к листу кремнистой стали.

[0003]

Способ для формирования стеклянной пленки и изоляционного покрытия, а также типичный способ для производства электротехнического стального листа с ориентированной зеренной структурой являются следующими. Сляб кремнистой стали, включающей 7 мас.% или меньше Si, подвергается горячей прокатке, а затем подвергается холодной прокатке один или два раза с промежуточным отжигом между ними, в результате чего получается стальной лист, имеющий конечную толщину. После этого проводится отжиг во влажной водородной атмосфере (обезуглероживающий отжиг) для обезуглероживания и первичной рекристаллизации. При обезуглероживающем отжиге оксидная пленка (Fe2SiO4, SiO2 и т.п.) формируется на поверхности стального листа. Затем сепаратор отжига, содержащий MgO (оксид магния) в качестве основного компонента, наносится на обезуглероженный отожженный лист. После сушки сепаратора отжига проводится финальный отжиг. При финальном отжиге в стальном листе происходит вторичная рекристаллизация, и зерна выравниваются в ориентации {110}<001>. Одновременно с этим MgO в сепараторе отжига реагирует с оксидной пленкой обезуглероживающего отжига, в результате чего стеклянная пленка (Mg2SiO4 и т.п.) формируется на поверхности стального листа. После этого раствор, содержащий главным образом фосфат, наносится на поверхность финально отожженного листа, а именно на поверхность стеклянной пленки, и затем проводится отверждение нагревом, в результате чего формируется изоляционное покрытие (покрытие на основе фосфата).

[0004]

Стеклянная пленка важна для обеспечения изоляции, но на ее адгезию сильно влияют различные факторы. Например, когда толщина электротехнического стального листа с ориентированной зеренной структурой уменьшается, потери в стали, являющиеся одной из магнитных характеристик, улучшаются, но адгезия стеклянной пленки имеет тенденцию к ухудшению. Таким образом, что касается стеклянной пленки электротехнического стального листа с ориентированной зеренной структурой, имели место проблемы с улучшением адгезии и устойчивым управлением. Стеклянная пленка получается из оксидной пленки, формируемой с помощью обезуглероживающего отжига, и поэтому стеклянную пленку пытались улучшить путем управления условиями обезуглероживающего отжига.

[0005]

Патентный документ 1 раскрывает методику для формирования стеклянной пленки, обладающей превосходной адгезией, путем травления поверхностного слоя электротехнического стального листа с ориентированной зеренной структурой, который подвергается холодной прокатке до конечной толщины перед выполнением обезуглероживающего отжига, удаления поверхностной окисленной пленки и поверхностного слоя основной стали, и равномерного обезуглероживания и образования оксидов.

[0006]

Патентные документы 2-4 раскрывают методику улучшения адгезии покрытия путем придания мелкой шероховатости поверхности стального листа во время обезуглероживающего отжига и проникновения стеклянной пленки в глубокую область стального листа.

Патентные документы 5-8 раскрывают методику улучшения адгезии стеклянной пленки путем управления степенью окисленности атмосферы обезуглероживающего отжига. Эта методика должна ускорять окисление обезуглероженного отожженного листа и тем самым способствовать формированию стеклянной пленки.

[0007]

Дальнейшее техническое развитие продолжалось, и Патентные документы 9-11 раскрывают методику улучшения адгезии стеклянной пленки и магнитных характеристик при фокусировании на стадии нагрева обезуглероживающего отжига и управлении скоростью нагрева в дополнение к атмосфере на стадии нагрева.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0008]

[Патентный документ 1] Японская нерассмотренная патентная заявка, Первая публикация № S50-71526

[Патентный документ 2] Японская нерассмотренная патентная заявка, Первая публикация № S62-133021

[Патентный документ 3] Японская нерассмотренная патентная заявка, Первая публикация № S63-7333

[Патентный документ 4] Японская нерассмотренная патентная заявка, Первая публикация № S63-310917

[Патентный документ 5] Японская нерассмотренная патентная заявка, Первая публикация № H2-240216

[Патентный документ 6] Японская нерассмотренная патентная заявка, Первая публикация № H2-259017

[Патентный документ 7] Японская нерассмотренная патентная заявка, Первая публикация № H6-33142

[Патентный документ 8] Японская нерассмотренная патентная заявка, Первая публикация № H10-212526

[Патентный документ 9] Японская нерассмотренная патентная заявка, Первая публикация № H11-61356

[Патентный документ 10] Японская нерассмотренная патентная заявка, Первая публикация № 2000-204450

[Патентный документ 11] Японская нерассмотренная патентная заявка, Первая публикация № 2003-27194

НЕПАТЕНТНЫЕ ДОКУМЕНТЫ

[0009]

[Непатентный Документ 1] «Quantitative Analysis of Mineral Phases in Sinter Ore by Rietveld Method», Toru Takayama et al., General incorporated association- The Iron and Steel Institute of Japan, Tetsu-to-Hagane, Vol.103 (2017) No.6, p.397-406, DOI: http://dx.doi.org/10,2355/tetsutohagane.TETSU-2016-069.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

РЕШАЕМАЯ ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0010]

Однако методики, описанные в Патентных документах 1-4, требуют дополнительной стадии в процессе, и таким образом операционная нагрузка становится высокой. По этой причине было желательным дальнейшее усовершенствование.

Методики, описанные в Патентных документах 5-8, улучшают адгезию стеклянной пленки, но вторичная рекристаллизация может стать неустойчивой, и магнитные характеристики (магнетизм) могут ухудшиться.

[0011]

Методики, описанные в Патентных документах 9-11, улучшают магнитные характеристики, но улучшение для пленки все еще является недостаточным. Например, в случае основных материалов с толщиной листа 0,23 мм или меньше (в дальнейшем упоминаемых как тонкий основной лист) адгезия стеклянной пленки является недостаточной. Адгезия стеклянной пленки становится неустойчивой с уменьшением толщины листа. По этой причине было востребовано дальнейшее усовершенствование адгезии стеклянной пленки.

[0012]

Настоящее изобретение было создано с учетом вышеупомянутых ситуаций. Задачей настоящего изобретения является предложить электротехнический стальной лист с ориентированной зеренной структурой, обладающий превосходной адгезией покрытия, без ухудшения магнитных характеристик, а также способ его производства.

РЕШЕНИЕ ПРОБЛЕМЫ

[0013]

Авторы настоящего изобретения провели тщательное исследование для решения вышеупомянутых проблем. В результате было найдено, что адгезия стеклянной пленки резко улучшается, когда Mn-содержащий оксид включается в стеклянную пленку. Кроме того, этот эффект становится заметным в тонком основном листе.

[0014]

В дополнение к этому, авторы настоящего изобретения обнаружили, что Mn-содержащий оксид предпочтительно формируется в стеклянной пленке при всестороннем и неразрывном управлении условиями нагрева и атмосферными условиями в процессе обезуглероживающего отжига и в процессе формирования изоляционного покрытия.

[0015]

Аспекты настоящего изобретения являются следующими.

(1) Электротехнический стальной лист с ориентированной зеренной структурой в соответствии с одним аспектом настоящего изобретения включает в себя:

лист кремнистой стали, включающий в качестве химического состава, в мас.%, 2,50-4,0% Si, 0,010-0,50% Mn, 0-0,20% C, 0-0,070% кислоторастворимого Al, 0-0,020% N, 0-0,080% S, 0-0,020% Bi, 0-0,50% Sn, 0-0,50% Cr, 0-1,0% Cu, а также остаток из Fe и примесей;

стеклянную пленку, расположенную на поверхности листа кремнистой стали; и

изоляционное покрытие, расположенное на поверхности стеклянной пленки,

в котором стеклянная пленка включает в себя Mn-содержащий оксид.

(2) В электротехническом стальном листе с ориентированной зеренной структурой по п. (1) Mn-содержащий оксид может включать в себя по меньшей мере одно вещество, выбираемое из группы, состоящей из браунита и Mn3O4.

(3) В электротехническом стальном листе с ориентированной зеренной структурой по п. (1) или (2) Mn-содержащий оксид может располагаться в стеклянной пленке на границе с листом кремнистой стали.

(4) В электротехническом стальном листе с ориентированной зеренной структурой по любому из пп. (1) - (3) от 0,1 до 30 шт./мкм2 Mn-содержащего оксида может располагаться на границе в стеклянной пленке.

(5) В электротехническом стальном листе с ориентированной зеренной структурой по любому из пп. (1) - (4),

когда IFor означает интенсивность дифракционного пика форстерита, а ITiN означает интенсивность дифракционного пика нитрида титана в диапазоне 41° < 2Ɵ < 43° рентгеновского дифракционного спектра стеклянной пленки, измеренного с помощью метода рентгеновской дифракции,

значения IFor и ITiN могут удовлетворять выражению ITiN < IFor.

(6) В электротехническом стальном листе с ориентированной зеренной структурой по любому из пп. (1) - (5) численная доля вторичных рекристаллизованных зерен, максимальный диаметр которых составляет 30-100 мм, может составлять 20-80% по количеству всех вторичных рекристаллизованных зерен в листе кремнистой стали.

(7) В электротехническом стальном листе с ориентированной зеренной структурой по любому из пп. (1) - (6) средняя толщина листа кремнистой стали может составлять 0,17 мм или больше и меньше чем 0,22 мм.

(8) В электротехническом стальном листе с ориентированной зеренной структурой по любому из пп. (1) - (7) лист кремнистой стали может включать в свой химический состав по меньшей мере один элемент, выбираемый из группы, состоящей из 0,0001-0,0050 мас.% C, 0,0001-0,0100 мас.% кислоторастворимого Al, 0,0001-0,0100 мас.% N, 0,0001-0,0100 мас.% S, 0,0001-0,0010 мас.% Bi, 0,005-0,50 мас.% Sn, 0,01-0,50 мас.% Cr, и 0,01-1,0 мас.% Cu.

(9) Способ для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с одним аспектом настоящего изобретения, являющийся способом для производства электротехнического стального листа с ориентированной зеренной структурой по любому из пп. (1) - (8), который может включать в себя:

процесс горячей прокатки, содержащий нагревание сляба до диапазона температур 1200-1600°C, а затем горячую прокатку сляба для того, чтобы получить горячекатаный стальной лист, причем сляб включает в свой химический состав 2,50-4,0 мас.% Si, 0,010-0,50 мас.% Mn, 0-0,20 мас.% C, 0-0,070 мас.% кислоторастворимого Al, 0-0,020 мас.% N, 0-0,080 мас.% S, 0-0,020 мас.% Bi, 0-0,50 мас.% Sn, 0-0,50 мас.% Cr, 0-1,0 мас.% Cu, а также остаток из Fe и примесей;

процесс отжига в горячей полосе горячекатаного стального листа для того, чтобы получить лист горячекатаной и отожженной стали;

процесс холодной прокатки листа горячекатаной и отожженной стали один или множество раз с промежуточным отжигом между ними для того, чтобы получить холоднокатаный стальной лист;

процесс обезуглероживающего отжига листа холоднокатаной стали для того, чтобы получить лист обезуглероженной отожженной стали;

процесс финального отжига, содержащий нанесение сепаратора отжига на лист обезуглероженной отожженной стали, а затем финальный отжиг листа обезуглероженной отожженной стали для формирования стеклянной пленки на поверхности листа обезуглероженной отожженной стали для того, чтобы получить финально отожженный лист; и

процесс формирования изоляционного покрытия, содержащий нанесение раствора для формирования изоляционного покрытия на финально отожженный лист, а затем термообработку финально отожженного листа для того, чтобы сформировать изоляционное покрытие на поверхности финально отожженного листа,

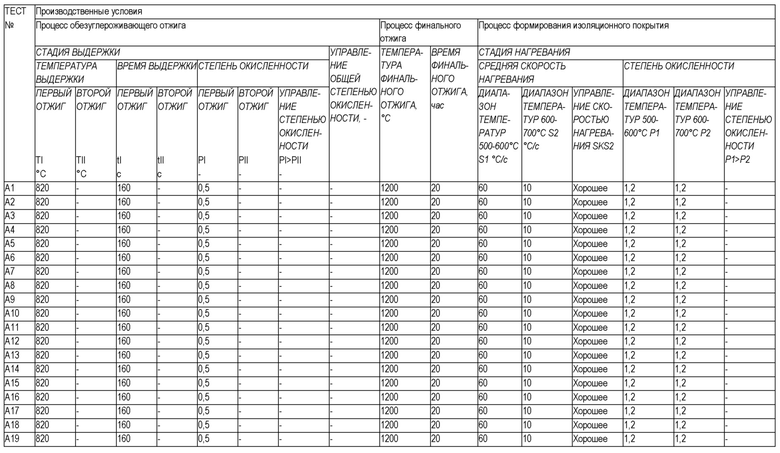

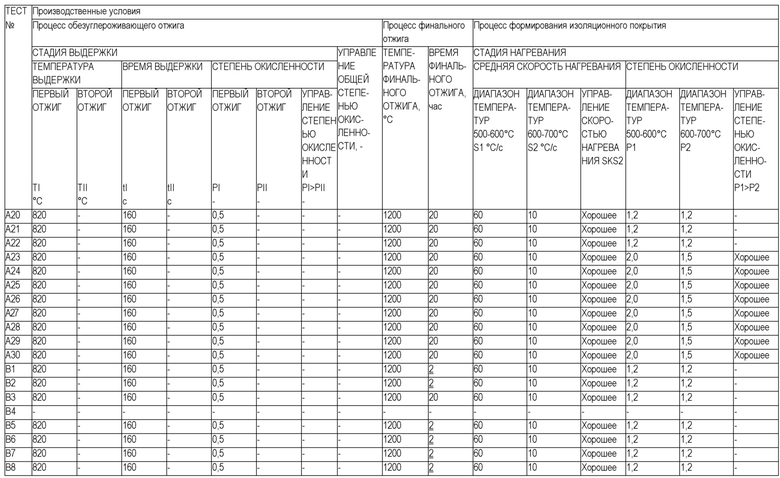

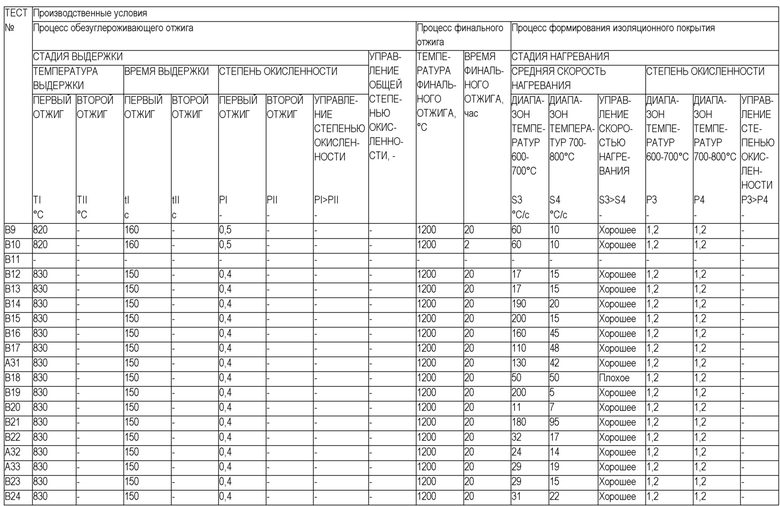

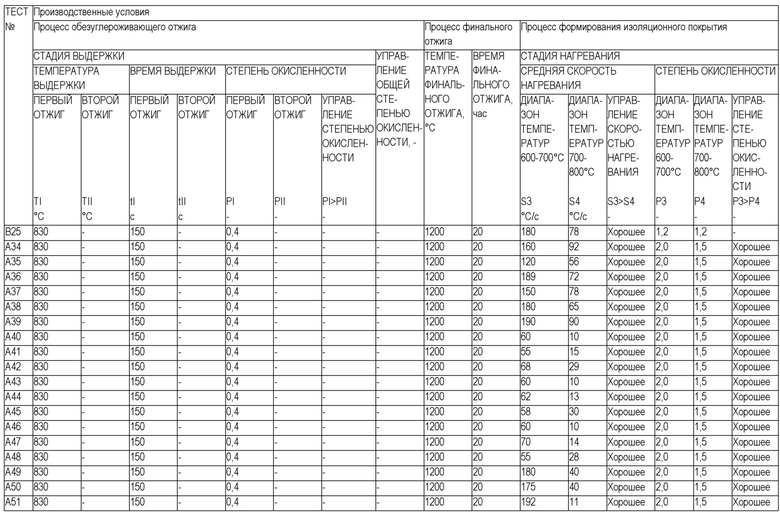

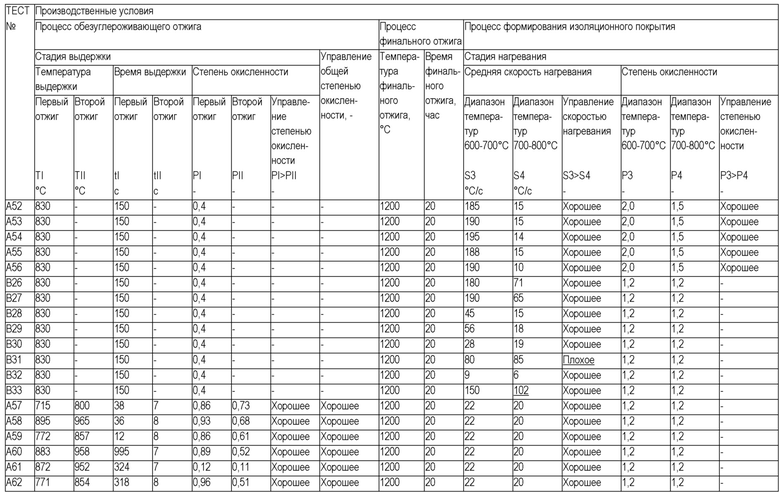

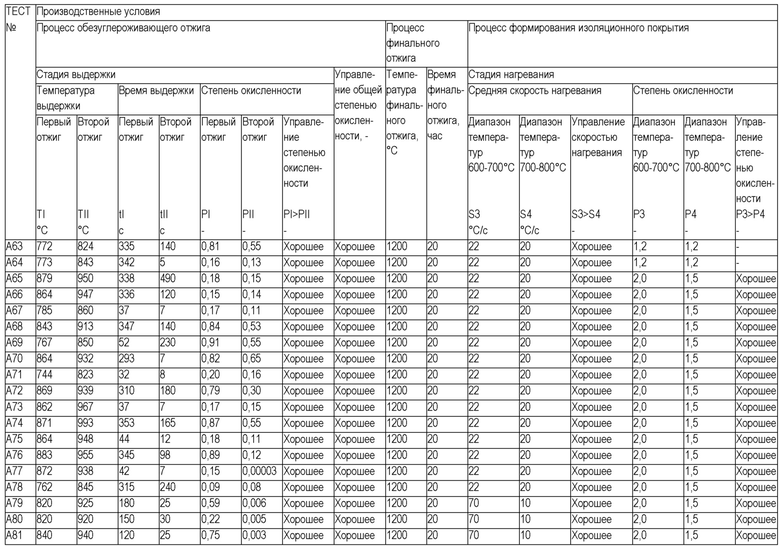

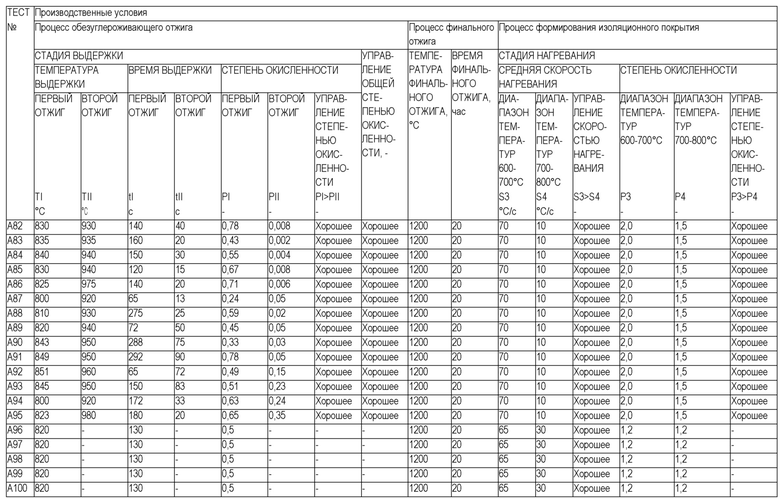

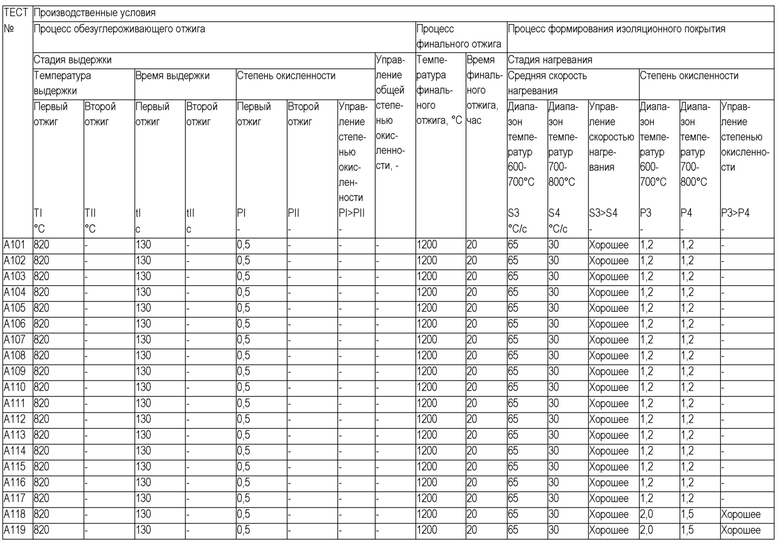

причем в процессе обезуглероживающего отжига, когда dec-S500-600 представляет собой среднюю скорость нагрева (°C/с), а dec-P500-600 представляет собой степень окисленности PH2O/PH2 атмосферы в диапазоне температур 500-600°C во время повышения температуры холоднокатаного стального листа, и когда dec-S600-700 представляет собой среднюю скорость нагрева (°C/с), а dec-P600-700 представляет собой степень окисленности PH2O/PH2 атмосферы в диапазоне температур 600-700°C во время повышения температуры холоднокатаного стального листа,

значение dec-S500-600 может составлять 300-2000 °C/с, значение dec-S600-700 может составлять 300-3000 °C/с, значения dec-S500-600 и dec-S600-700 могут удовлетворять соотношению dec-S500-600 < dec-S600-700, значение dec-P500-600 может составлять 0,00010-0,50, и значение dec-P600-700 может составлять 0,00001-0,50,

причем в процессе финального отжига обезуглероженный отожженный лист после нанесения сепаратора отжига может выдерживаться в диапазоне температур 1000-1300°C в течение 10-60 час, и

причем в процессе формирования изоляционного покрытия, когда ins-S600-700 представляет собой среднюю скорость нагрева (°C/с) в диапазоне температур 600-700°C, а ins-S700-800 представляет собой среднюю скорость нагрева (°C/с) в диапазоне температур 700-800°C во время повышения температуры финально отожженного листа,

значение ins-S600-700 может составлять 10-200 °C/с, значение ins-S700-800 может составлять 5-100 °C/с, и значения ins-S600-700 и ins-S700-800 могут удовлетворять соотношению ins-S600-700 > ins-S700-800.

(10) В способе производства электротехнического стального листа с ориентированной зеренной структурой по п. (9), в процессе обезуглероживающего отжига значения dec-P500-600 и dec-P600-700 могут удовлетворять соотношению dec-P500-600 > dec-P600-700.

(11) В способе для производства электротехнического стального листа с ориентированной зеренной структурой по п. (9) или (10), в процессе обезуглероживающего отжига

первый отжиг и второй отжиг могут проводиться после повышения температуры холоднокатаного стального листа, и

когда dec-TI представляет собой температуру выдержки (°C), dec-tI представляет собой время выдержки (с), а dec-PI представляет собой степень окисленности PH2O/PH2 атмосферы во время первого отжига, и когда dec-TII представляет собой температуру выдержки (°C), dec-tII представляет собой время выдержки (с), а dec-PII представляет собой степень окисленности PH2O/PH2 атмосферы во время второго отжига,

значение dec-TI может составлять 700-900°C, значение dec-tI может составлять 10-1000 с, значение dec-PI может составлять 0,10-1,0, значение dec-TII может составлять (dec-TI+50)°C или больше и 1000°C или меньше, значение dec-tII может составлять 5-500 с, значение dec-PII может составлять 0,00001-0,10, и значения dec-PI и dec-PII могут удовлетворять соотношению dec-PI > dec-PII.

(12) В способе для производства электротехнического стального листа с ориентированной зеренной структурой по любому из пп. (9) - (11) в процессе обезуглероживающего отжига значение dec-P500-600, значение dec-P600-700, значение dec-PI, и значение dec-PII могут удовлетворять соотношению dec-P500-600 > dec-P600-700 < dec-PI > dec-PII.

(13) В способе для производства электротехнического стального листа с ориентированной зеренной структурой по любому из пп. (9) - (12) в процессе формирования изоляционного покрытия

когда ins-P600-700 представляет собой степень окисленности PH2O/PH2 атмосферы в диапазоне температур 600-700°C, а ins-P700-800 представляет собой степень окисленности PH2O/PH2 атмосферы в диапазоне температур 700-800°C во время повышения температуры финально отожженного листа,

значение ins-P600-700 может составлять 1,0 или больше, значение ins-P700-800 может составлять 0,1-5,0, и значения ins-P600-700 и ins-P700-800 могут удовлетворять соотношению ins-P600-700 > ins-P700-800.

(14) В способе для производства электротехнического стального листа с ориентированной зеренной структурой по любому из пп. (9) - (13) в процессе финального отжига сепаратор отжига может включать в себя соединение Ti в количестве 0,5-10 мас.% в пересчете на металлический Ti.

(15) В способе для производства электротехнического стального листа с ориентированной зеренной структурой по любому из пп. (9) - (14) сляб может включать в свой химический состав по меньшей мере один элемент, выбираемый из группы, состоящей из 0,01-0,20 мас.% C, 0,01-0,070 мас.% кислоторастворимого Al, 0,0001-0,020 мас.% N, 0,005-0,080 мас.% S, 0,001-0,020 мас.% Bi, 0,005-0,50 мас.% Sn, 0,01-0,50 мас.% Cr и 0,01-1,0 мас.% Cu.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0016]

В соответствии с вышеописанными аспектами настоящего изобретения возможно обеспечить электротехнический стальной лист с ориентированной зеренной структурой, обладающий превосходной адгезией покрытия, без ухудшения магнитных характеристик, а также способ его производства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017]

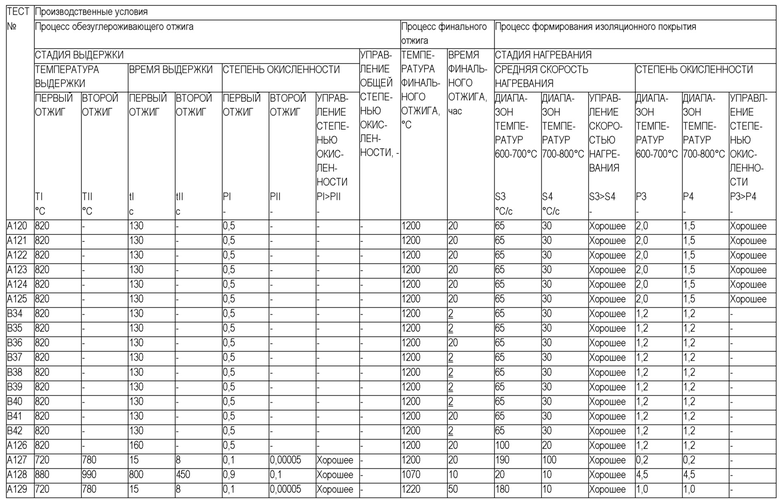

Фиг. 1 представляет собой поперечное сечение электротехнического стального листа с ориентированной зеренной структурой в соответствии с одним вариантом осуществления настоящего изобретения.

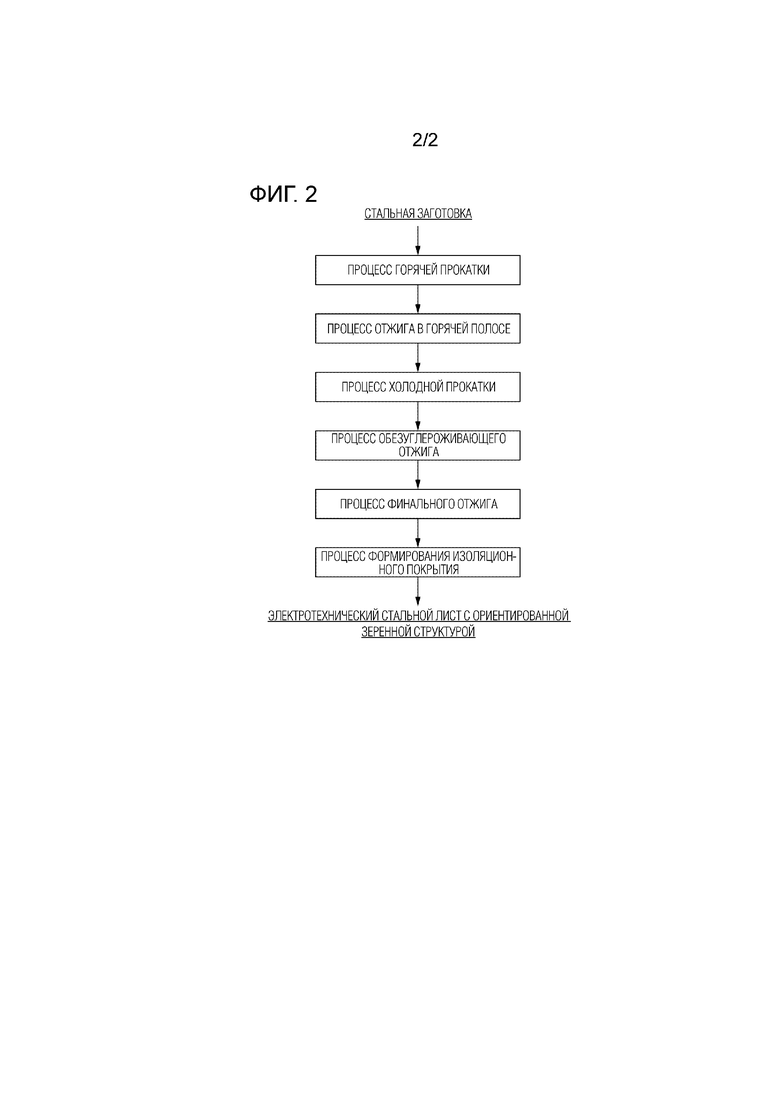

Фиг. 2 представляет собой блок-схему, иллюстрирующую способ для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с вариантом осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0018]

Далее будет подробно описан один предпочтительный вариант осуществления настоящего изобретения. Однако настоящее изобретение не ограничивается только конфигурацией, которая раскрыта в этом варианте осуществления, и возможны различные модификации, не отступающие от аспекта настоящего изобретения. В дополнение к этому, описываемый ниже ограничивающий диапазон включает в себя свой нижний предел и свой верхний предел. Однако значение, выражаемое как «больше чем» или «меньше чем», не включается в этот диапазон. «%» количества соответствующих элементов означает «мас.%».

[0019]

Подробности, которые приводят к варианту осуществления, описываются ниже.

[0020]

1. Уровень техники, приводящий к этому варианту осуществления

Авторы настоящего изобретения исследуют морфологию стеклянной пленки, чтобы обеспечить адгезию между стеклянной пленкой и листом кремнистой стали (основным стальным листом). Прежде всего, адгезия между стеклянной пленкой и стальным листом сильно зависит от морфологии стеклянной пленки. Например, в случае такой структуры, что стеклянная пленка входит в лист кремнистой стали (в дальнейшем упоминается как внедряющаяся структура), адгезия стеклянной пленки является превосходной.

[0021]

Однако обеспечить адгезию стеклянной пленки нелегко. В частности, когда толщина листа уменьшается, становится все труднее обеспечивать адгезию стеклянной пленки. Хотя причина этого полностью неясна, авторы настоящего изобретения предполагают, что поведение формирования оксидной пленки при обезуглероживающем отжиге является особенным для тонкого основного листа.

[0022]

Для вышеописанных ситуаций авторы настоящего изобретения задумали методику обеспечения адгезии стеклянной пленки путем формирования оксида в качестве якоря между стеклянной пленкой и листом кремнистой стали. Кроме того, для управления формированием якорного оксида авторы настоящего изобретения сосредоточили внимание и исследовали условия отжига (условия термической обработки) в процессе обезуглероживающего отжига и в процессе формирования изоляционного покрытия. В результате авторы настоящего изобретения нашли, что адгезия стеклянной пленки значительно улучшается за счет всестороннего и неразрывного управления условиями нагрева и атмосферными условиями в процессе обезуглероживающего отжига и в процессе формирования изоляционного покрытия.

[0023]

В результате анализа материала, имеющего отличную адгезию стеклянной пленки, было подтверждено, что Mn-содержащий оксид включается в границу между стеклянной пленкой и листом кремнистой стали. В результате детального анализа оксида с помощью просвечивающего электронного микроскопа (TEM) и рентгеновской дифракции (XRD) было обнаружено, что Mn-содержащий оксид предпочтительно включает в себя по меньшей мере одно соединение, выбираемое из группы, состоящей из браунита (Mn7SiO12) и тетроксида марганца (Mn3O4), и что Mn-содержащий оксид действует как якорный оксид. Кроме того, в результате исследования механизма формирования Mn-содержащего оксида было найдено, что Mn-содержащий оксид формируется с помощью следующего механизма.

[0024]

Во-первых, когда скорость нагревания и атмосфера на стадии нагрева обезуглероживающего отжига контролируются, прекурсор Mn-содержащего оксида (в дальнейшем упоминаемый как Mn-содержащий прекурсор) формируется около поверхности стального листа. Когда вышеупомянутый обезуглероженный отожженный лист подвергается финальному отжигу, Mn сегрегируется между стеклянной пленкой и листом кремнистой стали (в дальнейшем упоминается как межфазная сегрегация Mn).

Во-вторых, когда вышеупомянутый финально отожженный лист подвергается формированию изоляционного покрытия, и когда скорость нагревания на стадии формирования изоляционного покрытия контролируется, Mn-содержащий оксид формируется из Mn-содержащего прекурсор и межфазной сегрегации Mn. Mn-содержащий оксид (в частности браунит или тетроксид марганца) действует как якорь и способствует улучшению адгезии стеклянной пленки.

[0025]

Как было описано выше, авторы настоящего изобретения исследовали морфологию Mn-содержащего оксида в стеклянной пленке и методику управления этой морфологией, и в результате достигли данного варианта осуществления.

[0026]

2. Электротехнический стальной лист с ориентированной зеренной структурой

Далее описывается электротехнический стальной лист с ориентированной зеренной структурой в соответствии с вариантом осуществления.

2-1. Главные особенности электротехнического стального листа с ориентированной зеренной структурой

Фиг.1 иллюстрирует поперечное сечение электротехнического стального листа с ориентированной зеренной структурой в соответствии с вариантом осуществления. Электротехнический стальной лист 1 с ориентированной зеренной структурой в соответствии с вариантом осуществления включает в себя лист 11 кремнистой стали (основной стальной лист), имеющий структуру вторичной рекристаллизации, стеклянную пленку 13 (первичное покрытие), расположенную на поверхности листа 11 кремнистой стали, и изоляционное покрытие 15 (вторичное покрытие), расположенное на поверхности стеклянной пленки 13. Стеклянная пленка 13 включает в себя Mn-содержащий оксид 131. Хотя стеклянная пленка и изоляционное покрытие могут быть сформированы по меньшей мере на одной поверхности листа кремнистой стали, в большинстве случаев они формируются на обеих поверхностях листа кремнистой стали.

[0027]

Далее, фокусируясь на характерных особенностях, объясняется электротехнический стальной лист с ориентированной зеренной структурой в соответствии с вариантом осуществления. Объяснение известных особенностей, а также особенностей, которыми может управлять специалист в данной области техники, пропускается.

[0028]

(Стеклянная пленка)

Стеклянная пленка является неорганической пленкой, которая включает в себя главным образом силикат магния (MgSiO3, Mg2SiO4 и подобное). В большинстве случаев стеклянная пленка формируется во время финального отжига при реакции сепаратора отжига, содержащего оксид магния, с элементами, содержащимися в листе кремнистой стали или оксидной пленке, такими как SiO2 на поверхности листа кремнистой стали. Таким образом, стеклянная пленка имеет состав, производный от компонентов сепаратора отжига и листа кремнистой стали. Например, стеклянная пленка может включать в себя шпинель (MgAl2O4) и подобное. В электротехническом стальном листе с ориентированной зеренной структурой в соответствии с вариантом осуществления стеклянная пленка включает в себя Mn-содержащий оксид.

[0029]

Как было описано выше, в электротехническом стальном листе с ориентированной зеренной структурой в соответствии с вариантом осуществления Mn-содержащий оксид преднамеренно формируется в стеклянной пленке, и тем самым адгезия покрытия улучшается. Поскольку адгезия покрытия улучшается из-за того, что Mn-содержащий оксид включается в стеклянную пленку, доля Mn-содержащего оксида в стеклянной пленке особо не ограничивается. В варианте осуществления Mn-содержащий оксид должен быть включен только в стеклянную пленку.

[0030]

Однако в электротехническом стальном листе с ориентированной зеренной структурой в соответствии с вариантом осуществления предпочтительно, чтобы Mn-содержащий оксид включал в себя по меньшей мере одно вещество, выбираемое из группы, состоящей из браунита (Mn7SiO12) и тетроксида марганца (Mn3O4). Другими словами, предпочтительно, чтобы по меньшей мере одно вещество, выбираемое из группы, состоящей из браунита и Mn3O4, включалось в стеклянную пленку в качестве Mn-содержащего оксида. Когда браунит или тетроксид марганца включается в стеклянную пленку в качестве Mn-содержащего оксида, возможно улучшить адгезию покрытия без ухудшения магнитных характеристик.

[0031]

В дополнение к этому, когда Mn-содержащий оксид (браунит или Mn3O4) включается в стеклянную пленку на границе между стеклянной пленкой и листом кремнистой стали, может быть предпочтительно получен якорный эффект. Таким образом, предпочтительно, чтобы Mn-содержащий оксид (браунит или Mn3O4) располагался на границе между стеклянной пленкой и листом кремнистой стали в стеклянной пленке.

[0032]

В дополнение к тому, что Mn-содержащий оксид (браунит или Mn3O4) располагается на границе с листом кремнистой стали в стеклянной пленке, более предпочтительно, чтобы 0,1-30 шт./мкм2 Mn-содержащего оксида (браунита или Mn3O4) располагалось на границе в стеклянной пленке. Когда Mn-содержащий оксид (браунит или Mn3O4) с вышеупомянутой численной плотностью включается в стеклянную пленку на границе между стеклянной пленкой и листом кремнистой стали, можно получить более предпочтительный якорный эффект.

[0033]

Для того, чтобы получить такой якорный эффект, нижний предел численной плотности Mn-содержащего оксида (браунит или Mn3O4) предпочтительно составляет 0,5 шт./мкм2, более предпочтительно 1,0 шт./мкм2, и наиболее предпочтительно 2,0 шт./мкм2. С другой стороны, чтобы избежать ухудшения магнитных характеристик, вызываемого шероховатостью границы, верхний предел численной плотности Mn-содержащего оксида (браунита или Mn3O4) предпочтительно составляет 20 шт./мкм2, более предпочтительно 15 шт./мкм2, и наиболее предпочтительно 10 шт./мкм2.

[0034]

Способ для подтверждения присутствия Mn-содержащего оксида (браунита или Mn3O4) в стеклянной пленке и способ для измерения количества Mn-содержащего оксида (браунита или Mn3O4) на границе между стеклянной пленкой и листом кремнистой стали в стеклянной пленке будут подробно описаны позже.

[0035]

В дополнение к этому, в обычном электротехническом стальном листе с ориентированной зеренной структурой стеклянная пленка может включать в себя Ti. В этом случае Ti, включенный в стеклянную пленку, реагирует с N, удаляемым из листа кремнистой стали путем очистки во время финального отжига, образуя TiN в стеклянной пленке. С другой стороны, в электротехническом стальном листе с ориентированной зеренной структурой в соответствии с вариантом осуществления, даже когда стеклянная пленка включает в себя Ti, TiN почти не содержится в стеклянной пленке после финального отжига.

[0036]

В электротехническом стальном листе с ориентированной зеренной структурой в соответствии с вариантом осуществления N, удаляемый из листа кремнистой стали во время финального отжига, захватывается Mn-содержащим прекурсором или межфазной сегрегацией Mn на границе между стеклянной пленкой и листом кремнистой стали. Таким образом, даже когда стеклянная пленка включает в себя Ti, N, удаляемый из листа кремнистой стали во время финального отжига, имеет тенденцию не реагировать с Ti в стеклянной пленке, так что формирование TiN подавляется.

[0037]

Например, в электротехническом стальном листе с ориентированной зеренной структурой в соответствии с вариантом осуществления, независимо от того, включает ли стеклянная пленка в себя Ti, форстерит (Mg2SiO4), который является главным компонентом в стеклянной пленке, и нитрид титана (TiN) в стеклянной пленке удовлетворяют следующим условиям в качестве конечного продукта.

[0038]

Когда IFor означает интенсивность дифракционного пика форстерита, а ITiN означает интенсивность дифракционного пика нитрида титана в диапазоне 41° < 2Ɵ < 43° рентгеновского дифракционного спектра стеклянной пленки, измеренного с помощью метода рентгеновской дифракции, IFor и ITiN удовлетворяют соотношению ITiN < IFor. В том случае, когда стеклянная пленка включает в себя Ti в обычном электротехническом стальном листе с ориентированной зеренной структурой, вышеупомянутые значения IFor и ITiN в конечном продукте удовлетворяют соотношению ITiN > IFor.

[0039]

Способ для измерения рентгеновского дифракционного спектра стеклянной пленки с помощью рентгеноструктурного метода будет подробно описан позже.

[0040]

(Размер вторично рекристаллизованного зерна в листе кремнистой стали)

В электротехническом стальном листе с ориентированной зеренной структурой в соответствии с вариантом осуществления лист кремнистой стали имеет структуру вторичной рекристаллизации. Например, когда плотность B8 магнитного потока составляет 1,89-2,00 Тл, считается, что лист кремнистой стали имеет структуру вторичной рекристаллизации. Предпочтительно, чтобы размер вторично рекристаллизованного зерна в листе кремнистой стали был крупным. За счет этого возможно получить более предпочтительную адгезию покрытия. В частности, предпочтительно, чтобы численная доля вторично рекристаллизованных зерен, максимальный диаметр которых составляет 30-100 мм, составляла 20% или больше от количества всех вторично рекристаллизованных зерен в листе кремнистой стали. Эта численная доля более предпочтительно составляет 30% или больше. С другой стороны, верхний предел этой численной доли особо не ограничивается. Однако этот верхний предел может составлять 80% с точки зрения управления производством.

[0041]

Как было описано выше, в варианте осуществления Mn-содержащий оксид (браунит или Mn3O4) формируется как якорь на границе между стеклянной пленкой и листом кремнистой стали, и тем самым адгезия стеклянной пленки улучшается. Предпочтительно, чтобы якорь формировался не на границе вторично рекристаллизованного зерна, а во вторично рекристаллизованном зерне. Поскольку граница зерна является агрегатом дефектов кристаллической решетки, даже когда Mn-содержащий оксид формируется на границе зерна, Mn-содержащий оксид имеет тенденцию не внедряться в лист кремнистой стали в качестве якоря. В листе кремнистой стали, в который включены главным образом грубые вторично рекристаллизованные зерна, вероятность формирования Mn-содержащего оксида внутри зерна увеличивается, и тем самым адгезия покрытия может быть дополнительно улучшена.

[0042]

В варианте осуществления вторично рекристаллизованное зерно и максимальный диаметр вторично рекристаллизованного зерна определяются следующим образом. Максимальный диаметр зерна листа кремнистой стали определяется как самый длинный линейный сегмент в зерне среди линейных сегментов, параллельных направлению прокатки и параллельных поперечному направлению (направлению, перпендикулярному к направлению прокатки). Кроме того, зерно с максимальным диаметром 15 мм или больше рассматривается как вторично рекристаллизованное зерно.

[0043]

Способ измерения вышеупомянутой численной доли грубых вторично рекристаллизованных зерен будет подробно описан далее.

[0044]

(Толщина листа кремнистой стали)

В электротехническом стальном листе с ориентированной зеренной структурой в соответствии с вариантом осуществления толщине листа кремнистой стали особо не ограничивается. Например, средняя толщина листа кремнистой стали может составлять 0,17-0,29 мм. Однако в электротехническом стальном листе с ориентированной зеренной структурой в соответствии с вариантом осуществления, когда толщина листа кремнистой стали является малой, эффект улучшения адгезии покрытия становится заметным. Таким образом, средняя толщина листа кремнистой стали предпочтительно составляет от 0,17 до менее чем 0,22 мм, и более предпочтительно 0,17-0,20 мм.

[0045]

Причина, по которой эффект улучшения адгезии покрытия хорошо получается с тонким основным листом, в настоящее время неясна, но можно предположить следующий механизм. Как было описано выше, в варианте осуществления необходимо формировать Mn-содержащий оксид (в частности, браунит или Mn3O4). Формирование Mn-содержащего оксида ограничивается ситуацией, в которой Mn в стали диффундирует к поверхности стального листа. Например, доля площади поверхности по сравнению с объемом для тонкого основного листа больше, чем для толстого основного листа. Таким образом, в тонком основном листе длина диффузии Mn от внутренней части до поверхности стального листа является малой. В результате в тонком основном листе Mn диффундирует из внутренней части стального листа и достигает поверхности стального листа по существу за короткий промежуток времени, и Mn-содержащий оксид легко формируется по сравнению с толстым основным листом. Например, хотя подробности этого будут описаны позже, в тонком основном листе можно эффективно сформировать Mn-содержащий прекурсор в диапазоне низких температур 500-600°C на стадии нагрева при обезуглероживающем отжиге.

[0046]

2-2. Химический состав

Далее объясняется химический состав листа кремнистой стали электротехнического стального листа с ориентированной зеренной структурой в соответствии с вариантом осуществления. В этом варианте осуществления лист кремнистой стали включает в свой химический состав основные элементы, необязательные элементы по мере необходимости, и остаток из Fe и примесей.

[0047]

В этом варианте осуществления лист кремнистой стали включает в себя Si и Mn в качестве основных элементов (главных легирующих элементов).

[0048]

(от 2,50 мас.% до 4,0 мас.% Si)

Si (кремний) является основным элементом. Когда содержание Si составляет меньше чем 2,50 мас.%, фазовое превращение происходит в стали во время вторичного рекристаллизационного отжига, вторичная рекристаллизация протекает в недостаточной степени, и превосходные плотность магнитного потока и потери в стали не обеспечиваются. Таким образом, содержание Si устанавливается равным 2,50 мас.% или больше. Содержание Si предпочтительно составляет 3,00 мас.% или больше, и более предпочтительно 3,20 мас.% или больше. С другой стороны, когда содержание Si составляет больше чем 4,0 мас.%, стальной лист становится хрупким, и его проходимость через производственные стадии значительно ухудшается. Таким образом, содержание Si устанавливается равным 4,0 мас.% или меньше. Содержание Si предпочтительно составляет 3,80 мас.% или меньше, и более предпочтительно 3,60 мас.% или меньше.

[0049]

(от 0,010 мас.% до 0,50 мас.% Mn)

Mn (марганец) является основным элементом. Когда содержание Mn составляет меньше чем 0,010 мас.%, трудно включить Mn-содержащий оксид (браунит или Mn3O4) в стеклянную пленку, даже при надлежащем управлении процессом обезуглероживающего отжига и процессом формирования изоляционного покрытия. Таким образом, содержание Mn устанавливается равным 0,010 мас.% или больше. Содержание Mn предпочтительно составляет 0,03 мас.% или больше, и более предпочтительно 0,05 мас.% или больше. С другой стороны, когда содержание Mn составляет больше чем 0,5 мас.%, фазовое превращение происходит в стали во время вторичного рекристаллизационного отжига, вторичная рекристаллизация протекает в недостаточной степени, и превосходные плотность магнитного потока и потери в стали не обеспечиваются. Таким образом, содержание Mn устанавливается равным 0,50 мас.% или меньше. Содержание Mn предпочтительно составляет 0,2 мас.% или меньше, и более предпочтительно 0,1 мас.% или меньше.

[0050]

В варианте осуществления лист кремнистой стали может включать в себя примеси. Примеси соответствуют элементам, которые загрязняют сталь во время ее промышленного производства из руд и лома, которые используются в качестве сырья для производства стали, или из окружающей среды производственного процесса.

[0051]

Кроме того, в варианте осуществления лист кремнистой стали в дополнение к основным элементам и примесям может включать в себя необязательные элементы. Например, вместо части Fe, составляющего остаток, лист кремнистой стали может включать в себя такие необязательные элементы, как C, кислоторастворимый Al, N, S, Bi, Sn, Cr и Cu. Опциональные элементы могут включаться по мере необходимости. Таким образом, нижний предел содержания соответствующих опциональных элементов не должен быть ограничен, и этот нижний предел может составлять 0 мас.%. Кроме того, даже если опциональные элементы могут быть включены как примеси, это не влияет на вышеупомянутые эффекты.

[0052]

(от 0 мас.% до 0,20 мас.% C)

C (углерод) является необязательным элементом. Когда содержание C составляет больше чем 0,20 мас.%, фазовое превращение может произойти в стали во время вторичного рекристаллизационного отжига, вторичная рекристаллизация может протекать в недостаточной степени, и превосходные плотность магнитного потока и потери в стали не могут быть получены. Таким образом, содержание C может составлять 0,20 мас.% или меньше. Содержание С предпочтительно составляет 0,15 мас.% или меньше, и более предпочтительно 0,10 мас.% или меньше. Нижний предел содержания C особенно не ограничивается, и может составлять 0 мас.%. Однако, поскольку C оказывает эффект улучшения плотности магнитного потока за счет управления первичной рекристаллизованной текстурой, нижний предел содержания C может составлять 0,01 мас.%, 0,03 мас.% или 0,06 мас.%. Когда C чрезмерно содержится в виде примеси в конечном продукте благодаря недостаточному обезуглероживанию при обезуглероживающем отжиге, это может оказать негативное влияние на магнитные характеристики. Таким образом, содержание C в листе кремнистой стали предпочтительно составляет 0,0050 мас.% или меньше. Хотя содержание C в листе кремнистой стали может составлять 0 мас.%, в промышленном отношении трудно достичь фактического содержания C, равного 0 мас.%, и таким образом содержание C в листе кремнистой стали может составлять 0,0001 мас.% или больше.

[0053]

(от 0 мас.% до 0,070 мас.% кислоторастворимого Al)

Кислоторастворимый Al (алюминий) (растворимый Al) является необязательным элементом. Когда содержание кислоторастворимого Al составляет больше чем 0,070 мас.%, стальной лист может стать хрупким. Таким образом, содержание кислоторастворимого Al может составлять 0,070 мас.% или меньше. Содержание кислоторастворимого Al предпочтительно составляет 0,05 мас.% или меньше, и более предпочтительно 0,03 мас.% или меньше. Нижний предел содержания кислоторастворимого Al особенно не ограничивается, и может составлять 0 мас.%. Однако поскольку кислоторастворимый Al оказывает эффект благоприятного развития вторичной рекристаллизации, нижний предел содержания кислоторастворимого Al может составлять 0,01 мас.% или 0,02 мас.%. Когда Al чрезмерно содержится в виде примеси в конечном продукте благодаря недостаточной очистке во время финального отжига, это может оказать негативное влияние на магнитные характеристики. Таким образом содержание кислоторастворимого Al в листе кремнистой стали предпочтительно составляет 0,0100 мас.% или меньше. Хотя содержание Al в листе кремнистой стали может составлять 0 мас.%, в промышленном отношении трудно достичь фактического содержания Al, равного 0 мас.%, и таким образом содержание кислоторастворимого Al в листе кремнистой стали может составлять 0,0001 мас.% или больше.

[0054]

(от 0 мас.% до 0,020 мас.% N)

N (азот) является необязательным элементом. Когда содержание N составляет больше чем 0,020 мас.%, пузыри (пустоты) могут образовываться в стальном листе во время холодной прокатки, прочность стального листа может увеличиться, и проходимость во время производства может ухудшиться. Таким образом, содержание N может составлять 0,020 мас.% или меньше. Содержание N предпочтительно составляет 0,015 мас.% или меньше, и более предпочтительно 0,010 мас.% или меньше. Нижний предел содержания N особенно не ограничивается, и может составлять 0 мас.%. Однако, поскольку N формирует AlN и оказывает эффект в качестве ингибитора для вторичной рекристаллизации, нижний предел содержания N может составлять 0,0001 мас.% или 0,005 мас.%. Когда N чрезмерно содержится в виде примеси в конечном продукте благодаря недостаточной очистке во время финального отжига, это может оказать негативное влияние на магнитные характеристики. Таким образом, содержание N в листе кремнистой стали предпочтительно составляет 0,0100 мас.% или меньше. Хотя содержание N в листе кремнистой стали может составлять 0 мас.%, в промышленном отношении трудно достичь фактического содержания N, равного 0 мас.%, и таким образом содержание N в листе кремнистой стали может составлять 0,0001 мас.% или больше.

[0055]

(от 0 мас.% до 0,080 мас.% S)

S (сера) является необязательным элементом. Когда содержание S составляет больше чем 0,080 мас.%, стальной лист может стать хрупким в диапазоне более высоких температур, и может быть трудным провести горячую прокатку. Таким образом, содержание S может составлять 0,080 мас.% или меньше. Содержание серы предпочтительно составляет 0,04 мас.% или меньше, и более предпочтительно 0,03 мас.% или меньше. Нижний предел содержания серы особенно не ограничивается, и может составлять 0 мас.%. Однако поскольку сера формирует MnS и оказывает эффект в качестве ингибитора для вторичной рекристаллизации, нижний предел содержания серы может составлять 0,005 мас.% или 0,01 мас.%. Когда S чрезмерно содержится в виде примеси в конечном продукте благодаря недостаточной очистке во время финального отжига, это может оказать негативное влияние на магнитные характеристики. Таким образом, содержание S в листе кремнистой стали предпочтительно составляет 0,0100 мас.% или меньше. Хотя содержание S в листе кремнистой стали может составлять 0 мас.%, в промышленном отношении трудно достичь фактического содержания S, равного 0 мас.%, и таким образом содержание S в листе кремнистой стали может составлять 0,0001 мас.% или больше.

[0056]

(от 0 мас.% до 0,020 мас.% Bi)

Bi (висмут) является необязательным элементом. Когда содержание Bi составляет больше чем 0,020 мас.%, проходимость во время холодной прокатки может ухудшиться. Таким образом, содержание Bi может составлять 0,020 мас.% или меньше. Содержание Bi предпочтительно составляет 0,0100 мас.% или меньше, и более предпочтительно 0,0050 мас.% или меньше. Нижний предел содержания Bi особенно не ограничивается, и может составлять 0 мас.%. Однако поскольку Bi оказывает эффект улучшения магнитных характеристик, нижний предел содержания Bi может составлять 0,0005 мас.% или 0,0010 мас.%. Когда Bi чрезмерно содержится в виде примеси в конечном продукте благодаря недостаточной очистке во время финального отжига, это может оказать негативное влияние на магнитные характеристики. Таким образом, содержание Bi в листе кремнистой стали предпочтительно составляет 0,0010 мас.% или меньше. Хотя содержание Bi в листе кремнистой стали может составлять 0 мас.%, в промышленном отношении трудно достичь фактического содержания Bi, равного 0 мас.%, и таким образом содержание Bi в листе кремнистой стали может составлять 0,0001 мас.% или больше.

[0057]

(от 0 мас.% до 0,50 мас.% Sn)

Sn (олово) является необязательным элементом. Когда содержание Sn составляет больше чем 0,50 мас.%, вторичная рекристаллизация может стать неустойчивой, и магнитные характеристики могут ухудшиться. Таким образом, содержание Sn может составлять 0,50 мас.% или меньше. Содержание Sn предпочтительно составляет 0,30 мас.% или меньше, и более предпочтительно 0,15 мас.% или меньше. Нижний предел содержания Sn особенно не ограничивается, и может составлять 0 мас.%. Однако поскольку Sn оказывает эффект улучшения адгезии покрытия, нижний предел содержания Sn может составлять 0,005 мас.% или 0,01 мас.%.

[0058]

(от 0 мас.% до 0,50 мас.% Cr)

Cr (хром) является необязательным элементом. Когда содержание Cr составляет больше чем 0,50 мас.%, Cr может формировать оксид Cr, и магнитные характеристики могут ухудшиться. Таким образом, содержание Cr может составлять 0,50 мас.% или меньше. Содержание Cr предпочтительно составляет 0,30 мас.% или меньше, и более предпочтительно 0,10 мас.% или меньше. Нижний предел содержания Cr особенно не ограничивается, и может составлять 0 мас.%. Однако поскольку Cr оказывает эффект улучшения адгезии покрытия, нижний предел содержания Cr может составлять 0,01 мас.% или 0,03 мас.%.

[0059]

(от 0 мас.% до 1,0 мас.% Cu)

Cu (медь) является необязательным элементом. Когда содержание Cu составляет больше чем 1,0 мас.%, стальной лист может стать хрупким во время горячей прокатки. Таким образом содержание Cu может составлять 1,0 мас.% или меньше. Содержание Cu предпочтительно составляет 0,50% или меньше, и более предпочтительно 0,10% или меньше. Нижний предел содержания Cu особенно не ограничивается, и может составлять 0 мас.%. Однако поскольку Cu оказывает эффект улучшения адгезии покрытия, нижний предел содержания Cu может составлять 0,01 мас.% или 0,03 мас.%.

[0060]

В варианте осуществления лист кремнистой стали может включать в свой химический состав по меньшей мере один элемент, выбираемый из группы, состоящей из 0,0001-0,0050 мас.% C, 0,0001-0,0100 мас.% кислоторастворимого Al, 0,0001-0,0100 мас.% N, 0,0001-0,0100 мас.% S, 0,0001-0,0010 мас.% Bi, 0,005-0,50 мас.% Sn, 0,01-0,50 мас.% Cr, и 0,01-1,0 мас.% Cu.

[0061]

В дополнение к этому, в варианте осуществления лист кремнистой стали может включать в себя в качестве необязательного элемента по меньшей мере один элемент, выбираемый из группы, состоящей из Mo, W, In, B, Sb, Au, Ag, Te, Ce, V, Co, Ni, Se, Ca, Re, Os, Nb, Zr, Hf, Ta, Y, La, Cd, Pb и As в качестве замены для части Fe. Лист кремнистой стали может включать в себя вышеупомянутые необязательные элементы в суммарном количестве 5,00 мас.% или меньше, предпочтительно 3,00 мас.% или меньше, и более предпочтительно 1,00 мас.% или меньше. Нижний предел количества вышеупомянутых необязательных элементов особо не ограничивается, и может составлять 0 мас.%.

[0062]

2-3. Способ измерения технических особенностей

Далее объясняется способ для измерения вышеупомянутых технических особенностей электротехнического стального листа с ориентированной зеренной структурой в соответствии с вариантом осуществления.

[0063]

Слоистая структура электротехнического стального листа с ориентированной зеренной структурой в соответствии с вариантом осуществления может быть исследована и измерена следующим образом.

[0064]

Тестовый образец вырезается из электротехнического стального листа с ориентированной зеренной структурой, на котором сформированы пленка и покрытие, и слоистая структура тестового образца наблюдается с помощью сканирующего электронного микроскопа (SEM) или просвечивающего электронного микроскопа (TEM). Например, слой с толщиной 300 нм или больше может наблюдаться с помощью SEM, а слой с толщиной меньше чем 300 нм может наблюдаться с помощью TEM.

[0065]

В частности, сначала тестовый образец вырезается так, чтобы направление реза было параллельно направлению толщины (в частности, тестовый образец вырезается так, чтобы поперечное сечение было параллельно направлению толщины, а направление нормали к поперечному сечению было перпендикулярно к направлению прокатки), и структура этого поперечного сечения наблюдается с помощью SEM с увеличением, при котором каждый слой включается в наблюдаемое поле зрения (например, 2000х). Например, при наблюдении с композиционным изображением отраженных электронов (изображением COMP), может быть сделан вывод о том, сколько слоев включает в себя структура поперечного сечения. Например, на изображении COMP лист кремнистой стали может изображаться светлым цветом, стеклянная пленка - темным цветом, и изоляционное покрытие - промежуточным цветом.

[0066]

Для того, чтобы идентифицировать каждый слой в структуре поперечного сечения, линейный анализ выполняется вдоль направления толщины с использованием SEM-EDS (энергодисперсионной рентгеновской спектроскопии), и выполняется количественный анализ химического состава каждого слоя. Элементами, подлежащими количественному анализу, являются шесть элементов Fe, P, Si, O, Mg и Al. Аналитическое устройство особо не ограничивается. В варианте осуществления, например, может использоваться SEM (JEOL JSM-7000F), EDS (AMETEK GENESIS 4000), и программное обеспечение для анализа EDS (AMETEK GENESIS SPECTRUM версии 4.61J).

[0067]

На основании результатов наблюдений изображения COMP и результатов количественного анализа SEM-EDS лист кремнистой стали оценивается как область, которая является слоем, расположенным в самом глубоком положении вдоль направления толщины, который имеет содержание Fe 80 ат.% или больше и содержание O 30 ат.% или меньше, исключая шум измерения, и который имеет 300 нм или больше линейного сегмента (толщины) на линии сканирования при линейном анализе. Кроме того, область за исключением листа кремнистой стали считается являющейся стеклянной пленкой и изоляционным покрытием.

[0068]

Что касается области, исключая указанный выше лист кремнистой стали, по результатам наблюдений на изображении COMP и результатам количественного анализа с помощью SEM-EDS, покрытие на основе фосфата, которое является своего рода изоляционным покрытием, оценивается как область, которая имеет содержание Fe меньше чем 80 ат.%, содержание P 5 ат.% или больше, и содержание O 30 ат.% или больше, исключая шум измерения, и которая имеет 300 нм или больше линейного сегмента (толщины) на линии сканирования при линейном анализе. Кроме того, покрытие на основе фосфата может включать в себя алюминий, магний, никель, хром и т.п., происходящие из фосфата, в дополнение к вышеупомянутым трем элементам, которые используются для суждения о покрытии на основе фосфата. Кроме того, покрытие на основе фосфата может включать в себя кремний из коллоидного кремнезема.

[0069]

Для определения области, которая является покрытием на основе фосфата, выделения, включения, пустоты и т.п., которые содержатся в покрытии, не рассматриваются как цель оценки, и область, которая удовлетворяет количественному анализу как матрица, оценивается как являющаяся покрытием на основе фосфата. Например, когда выделения, включения, пустоты, и т.п. на линии сканирования при линейном анализе подтверждаются из изображения COMP или результатов линейного анализа, эта область не рассматривается для оценки, и покрытие определяется результатами количественного анализа в качестве матрицы. Выделения, включения и пустоты можно отличить от матрицы по контрасту на изображении COMP, а также по результатам количественного анализа составляющих элементов. При оценке покрытия на основе фосфата предпочтительно, чтобы оценка выполнялась в положении, которое не включает в себя выделения, включения и пустоты на линии сканирования при линейном анализе.

[0070]

Стеклянная пленка оценивается как область, которая исключает лист кремнистой стали и изоляционное покрытие (покрытие на основе фосфата), идентифицированные выше, и которая имеет 300 нм или больше линейного сегмента (толщины) на линии сканирования при линейном анализе. Стеклянная пленка может в целом удовлетворять среднему содержанию Fe менее 80 ат.%, среднему содержанию P менее 5 ат.%, среднему содержанию Si 5 ат.% или больше, среднему содержанию O 30 ат.% или больше, и среднему содержанию Mg 10 ат.% или больше. Результат количественного анализа стеклянной пленки представляет собой аналитический результат, который не включает в себя результат анализа выделений, включений, пустот и т.п. в стеклянной пленке, и который является результатом анализа в качестве матрицы. При оценке стеклянной пленки предпочтительно, чтобы оценка выполнялась в положении, которое не включает в себя выделения, включения и пустоты на линии сканирования при линейном анализе.

[0071]

Идентификация каждого слоя и измерение толщины с помощью вышеупомянутого наблюдения изображения COMP и количественного анализа SEM-EDS выполняются в пяти или более точках при изменении наблюдаемого поля зрения. Что касается толщин каждого слоя, полученных в общей сложности в пяти или более точках, среднее значение вычисляется путем исключения максимального значения и минимального значения из измеренных значений, и это среднее значение принимается в качестве средней толщины каждого слоя.

[0072]

В дополнение к этому, если слой, в котором линейный сегмент (толщина) на линии сканирования линейного анализа составляет менее чем 300 нм, является включенным по меньшей мере в одном из пяти или более описанных выше наблюдаемых полей зрения, этот слой наблюдается подробно с помощью TEM, и идентификация соответствующего слоя и измерение толщины выполняются с помощью TEM.

[0073]

Тестовый образец, включающий слой, подлежащий детальному наблюдению с использованием TEM, вырезается сфокусированным ионным пучком (FIB) так, чтобы направление реза было параллельно направлению толщины (в частности, тестовый образец вырезается так, чтобы поперечное сечение было параллельно направлению толщины, а направление нормали к поперечному сечению было перпендикулярно к направлению прокатки), и структура этого поперечного сечения наблюдается (на изображении с ярким полем) с помощью сканирующего TEM (STEM) с увеличением, при котором соответствующий слой включается в наблюдаемое поле зрения. В том случае, когда каждый слой не включается в наблюдаемое поле зрения, структура поперечного сечения наблюдается во множестве непрерывных полей зрения.

[0074]

Для того, чтобы идентифицировать каждый слой в структуре поперечного сечения, линейный анализ выполняется вдоль направления толщины с использованием ТEM-EDS, и выполняется количественный анализ химического состава каждого слоя. Элементами, подлежащими количественному анализу, являются шесть элементов Fe, P, Si, O, Mg и Al. Аналитическое устройство особо не ограничивается. В варианте осуществления, например, может использоваться TEM (JEM-2100PLUS производства компании JEOL Ltd.), EDS (JED-2100 производства компании JEOL Ltd.), и программное обеспечение для анализа EDS (Genesis Spectrum версии 4.61J).

[0075]

По результатам описанного выше наблюдения изображения с ярким полем с помощью TEM и результатам количественного анализа TEM-EDS каждый слой идентифицируется, и измеряется толщина каждого слоя. Способ для оценки каждого слоя с использованием TEM и способ для измерения толщины каждого слоя может выполняться в соответствии со способом использования SEM, как было описано выше.

[0076]

В способе для оценки каждого слоя, как было описано выше, сначала определяется лист кремнистой стали во всей области, изоляционное покрытие (покрытие на основе фосфата) определяется в оставшейся области, а затем оставшаяся область считается стеклянной пленкой. Таким образом, в случае электротехнического стального листа с ориентированной зеренной структурой, удовлетворяющего вышеупомянутым особенностям варианта осуществления, нет никакой неопределенной области, отличающейся от вышеописанных слоев.

[0077]

Содержится или нет Mn-содержащий оксид (браунит или Mn3O4) в стеклянной пленке, определенной выше, может быть подтверждено с помощью TEM.

[0078]

Точки измерения устанавливаются с равными интервалами на линии вдоль направления толщины в стеклянной пленке, определенной вышеупомянутым способом, и дифракция электронного луча выполняется в точках измерения. При выполнении дифракции электронного луча, например, точки измерения с равными интервалами устанавливаются на линии вдоль направления толщины от границы с листом кремнистой стали до границы с изоляционным покрытием, и равные интервалы между точками измерения устанавливаются как 1/10 или меньше от средней толщины стеклянной пленки. Кроме того, дифракция электронного пучка на большой площади выполняется при таких условиях, что диаметр электронного пучка составляет приблизительно 1/10 от толщины стеклянной пленки.

[0079]

Когда подтверждается, что кристаллическая фаза присутствует в дифракционном рисунке, полученном с помощью дифракции электронного луча на большой площади, вышеупомянутая кристаллическая фаза проверяется на светлопольном изображении. Для вышеупомянутой кристаллической фазы дифракция электронного луча выполняется при таких условиях, что электронный луч фокусируется так, чтобы получить информацию о вышеупомянутой кристаллической фазе. Кристаллическая структура, период решетки и т.п. вышеупомянутой кристаллической фазы идентифицируются с помощью дифракционного рисунка, полученного с помощью вышеуказанной дифракции электронного луча.

[0080]

Кристаллические данные, такие как кристаллическая структура и период решетки, идентифицированные выше, сопоставляются с файлом порошковой дифракции (PDF) Международного центра дифракционных данных (ICDD). Путем такого сопоставления можно подтвердить, содержится ли Mn-содержащий оксид в стеклянной пленке. Например, браунит (Mn7SiO12) может быть идентифицирован по номеру JCPDS 01-089-5662. Тетроксид марганца (Mn3O4) может быть идентифицирован по номеру JCPDS 01-075-0765. Когда Mn-содержащий оксид содержится в стеклянной пленке, возможно получить эффект варианта осуществления.

[0081]

Вышеупомянутая линия вдоль направления толщины устанавливается с равными интервалами вдоль направления, перпендикулярного к направлению толщины, в поле зрения, и описанная выше дифракция электронного луча выполняется на каждой линии. Дифракция электронного луча выполняется по меньшей мере на 50 или больше линиях, заданных с равными интервалами вдоль направления, перпендикулярного к направлению толщины так, чтобы суммарное количество точек измерения составило по меньшей мере 500.

[0082]

В результате идентификации с помощью вышеуказанной дифракции электронного луча, когда Mn-содержащий оксид (браунит или Mn3O4) обнаруживается на линии вдоль направления толщины и в области от границы с листом кремнистой стали до 1/5 толщины стеклянной пленки, считается, что Mn-содержащий оксид (браунит или Mn3O4) располагается на границе с листом кремнистой стали в стеклянной пленке.

[0083]

В дополнение к этому, на основе идентификации с помощью вышеуказанной дифракции электронного луча подсчитывается количество Mn-содержащих оксидов (браунита или Mn3O4), расположенных в области от границы с листом кремнистой стали до 1/5 толщины стеклянной пленки. Используя количество Mn-содержащих оксидов и площадь, где подсчитывается количество Mn-содержащих оксидов (площадь от границы с листом кремнистой стали до 1/5 толщины стеклянной пленки для подсчета количества Mn-содержащих оксидов), численная плотность Mn-содержащих оксидов (браунита или Mn3O4), расположенных на границе с листом кремнистой стали в стеклянной пленке получается в шт./мкм2. В частности, численная плотность Mn-содержащих оксидов (браунита или Mn3O4), расположенных на границе в стеклянной пленке рассматривается как значение, получаемое путем деления количества Mn-содержащих оксидов (браунита или Mn3O4), расположенных в области от границы с листом кремнистой стали до 1/5 толщины стеклянной пленки, на площадь стеклянной пленки, где подсчитывается вышеупомянутое количество.

[0084]

Затем рентгеновский дифракционный спектр вышеупомянутой стеклянной пленки может наблюдаться и измеряться следующим образом.

[0085]

Стеклянную пленку из электротехнического стального листа с ориентированной зеренной структурой извлекают путем удаления листа кремнистой стали и изоляционного покрытия. В частности, сначала электроизоляционное покрытие удаляется с электротехнического стального листа с ориентированной зеренной структурой путем погружения в щелочной раствор. Например, можно удалить электроизоляционное покрытие с электротехнического стального листа с ориентированной зеренной структурой путем погружения стального листа в водный раствор гидроксида натрия, содержащий 30-50 мас.% NaOH и 50-70 мас.% H2O, с температурой 80-90°C на 5-10 мин, промывки водой, а затем сушки. Кроме того, время погружения в водный раствор гидроксида натрия может изменяться в зависимости от толщины изоляционного покрытия.

[0086]

Затем образец с размером 30 × 40 мм, который берется из электротехнического стального листа с удаленной изоляционной пленкой, подвергается обработке электролизом, собирается только извлеченный электролизом остаток, соответствующий стеклянной пленке, и этот остаток подвергается рентгеновской дифракции. Например, условия электролиза могут быть следующими: электролиз постоянным током 500 мА, раствор для электролиза может быть раствором, получаемым путем добавления 1% тетраметиламмонийхлоридметанола к 10% ацетилацетона, электролиз может проводиться в течение 30-60 мин., и пленка может быть собрана как извлеченный электролизом остаток с использованием сита с размером ячейки Φ 0,2 мкм.

[0087]

Вышеупомянутый извлеченный электролизом остаток (стеклянная пленка) подвергается рентгеновской дифракции. Например, рентгеновская дифракция проводится с использованием лучей CuKα (Kα1) в качестве рентгеновских лучей. Рентгеновская дифракция может выполняться с использованием круглого образца диаметром 26 мм и рентгеновского дифрактометра (RIGAKU RINT2500). Напряжение трубки может составлять 40 кВ, ток трубки может составлять 200 мА, угол измерения может составлять 5-90°, шаг измерения может составлять 0,02°, скорость сканирования может составлять 4°/мин, отклоняющая и рассеивающая щель может составлять 1/2°, ограничивающая длину щель может составлять 10 мм, и оптическая приемная щель может составлять 0,15 мм.

[0088]

Полученный рентгеновский дифракционный спектр сопоставляется с файлом порошковой дифракции (PDF) Международного центра дифракционных данных (ICDD). Например, форстерит (Mg2SiO4) может быть идентифицирован по номеру JCPDS 01-084-1402, а нитрид титана (TiN, в частности TiN0,90) может быть идентифицирован по номеру JCPDS 031-1403.

[0089]

На основе результатов сопоставления IFor означает интенсивность дифракционного пика форстерита, а ITiN означает интенсивность дифракционного пика нитрида титана в диапазоне 41° < 2Ɵ < 43° рентгеновского дифракционного спектра.

[0090]

Интенсивность пика рентгеновской дифракции определяется как площадь пика после удаления фона. Удаление фона и определение площади пика может быть выполнено с использованием типичного программного обеспечения для анализа XRD. При определении площади пика спектр после удаления фона (экспериментальное значение) может быть подогнан по профилю, и площадь пика может быть рассчитана из подогнанного спектра (расчетного значения), полученного выше. Например, можно использовать метод подгонки профиля спектра XRD (экспериментального значения) с помощью анализа Ритвельда, как описано в Непатентном документе 1.

[0091]

Затем максимальный диаметр и численная доля грубых вторичных рекристаллизованных зерен в листе кремнистой стали могут быть исследованы и измерены следующим образом.

[0092]

Из электротехнического стального листа с ориентированной зеренной структурой лист кремнистой стали берется путем удаления стеклянной пленки и изоляционного покрытия. Например, для удаления изоляционного покрытия электротехнический стальной лист с ориентированной зеренной структурой с пленкой и покрытием может быть погружен в горячий щелочной раствор, как было описано выше. В частности, можно удалить электроизоляционное покрытие с электротехнического стального листа с ориентированной зеренной структурой путем погружения стального листа в водный раствор гидроксида натрия, содержащий 30-50 мас.% NaOH и 50-70 мас.% H2O, с температурой 80-90°C на 5-10 мин, промывки водой, а затем сушки. Кроме того, время погружения в водный раствор гидроксида натрия может изменяться в зависимости от толщины изоляционного покрытия.

[0093]

Кроме того, например, чтобы удалить стеклянную пленку, электротехнический стальной лист с ориентированной зеренной структурой, с которого удалено изоляционное покрытие, может быть погружен в горячую соляную кислоту. В частности, можно удалить стеклянную пленку путем предварительного исследования предпочтительной концентрации соляной кислоты для удаления стеклянной пленки, которая должна растворяться, погружения стального листа в соляную кислоту с вышеуказанной концентрацией, такой как 30-40 мас.% HCl, с температурой 80-90°C на 1-5 мин, промывки водой, а затем сушки. В большинстве случаев пленка и покрытие удаляются путем выборочного использования раствора, например щелочной раствор используется для удаления изоляционного покрытия, а соляная кислота используется для удаления стеклянной пленки.

При удалении изоляционного покрытия и стеклянной пленки металлографическая структура листа кремнистой стали обнажается и становится наблюдаемой, и может быть измерен максимальный диаметр вторично рекристаллизованного зерна.

[0094]

Затем наблюдается металлографическая структура листа кремнистой стали, определенная как было описано выше. Зерно с максимальным диаметром 15 мм или больше рассматривается как вторично рекристаллизованное зерно, и численная доля грубых вторично рекристаллизованных зерен рассматривается как доля зерен с максимальным диаметром 30-100 мм во всех вторично рекристаллизованных зернах. В частности, численная доля грубых вторично рекристаллизованных зерен рассматривается как процент от значения, получаемого путем деления общего количества зерен с максимальным диаметром 30-100 мм на общее количество зерен с максимальным диаметром 15 мм или больше.

[0095]

Затем химический состав стали может быть измерен с помощью типичных аналитических способов.

[0096]

Состав листа кремнистой стали может быть измерен после удаления стеклянной пленки и изоляционного покрытия с электротехнического стального листа с ориентированной зеренной структурой, который является конечным продуктом, с помощью вышеупомянутого способа. Кроме того, состав сляба кремнистой стали (стальной заготовки) может быть измерен с использованием образца, взятого из расплавленной стали перед отливкой, или образца, который является слябом кремнистой стали после отливки, но с удалением поверхностной оксидной пленки. Состав стали может быть измерен с использованием ICP-AES (атомный эмиссионный спектрометр с индуктивно сопряженной плазмой: спектрометрия/спектроскопия излучения индуктивно сопряженной плазмы). В дополнение к этому, содержание C и S может быть измерено способом поглощения в инфракрасной области спектра при сгорании, содержание N может быть измерено с помощью термокондуктометрического способа при плавлении в потоке инертного газа, и содержание O может быть измерено, например, с помощью способа недисперсионного поглощения в инфракрасной области спектра при плавлении в потоке инертного газа.

[0097]

3. Способ для производства электротехнического стального листа с ориентированной зеренной структурой

Далее описывается способ для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с вариантом осуществления.

Типичный способ для производства электротехнического стального листа с ориентированной зеренной структурой является следующим. Сляб кремнистой стали, включающий 7 мас.% или меньше Si, подвергается горячей прокатке и отжигается в горячей полосе. Отожженный в горячей полосе лист травится, а затем подвергается холодной прокатка один или два раза с промежуточным отжигом между проходами, посредством чего получается стальной лист, имеющий окончательную толщину. После этого проводится отжиг во влажной водородной атмосфере (обезуглероживающий отжиг) для обезуглероживания и первичной рекристаллизации. При обезуглероживающем отжиге оксидная пленка (Fe2SiO4, SiO2 и т.п.) формируется на поверхности стального листа. Затем сепаратор отжига, содержащий MgO (оксид магния) в качестве главного компонента, наносится на обезуглероженный отожженный лист. После сушки сепаратора отжига проводится финальный отжиг. При финальном отжиге в стальном листе происходит вторичная рекристаллизация, и зерна выравниваются в ориентации {110}<001>. Одновременно с этим MgO в сепараторе отжига реагирует с оксидной пленкой обезуглероживающего отжига, в результате чего стеклянная пленка (Mg2SiO4 и т.п.) формируется на поверхности стального листа. После промывки водой или травления раствор, содержащий главным образом фосфат, наносится на поверхность финально отожженного листа, а именно на поверхность стеклянной пленки, и затем проводится отверждение нагревом, в результате чего формируется изоляционное покрытие (покрытие на основе фосфата).

[0098]

Фиг. 2 представляет собой блок-схему, иллюстрирующую способ для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с вариантом осуществления. Способ для производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с вариантом осуществления главным образом включает в себя: процесс горячей прокатки сляба кремнистой стали (стальной заготовки), имеющего предопределенный химический состав, для получения горячекатаного стального листа; процесс отжига в горячей полосе горячекатаного стального листа для того, чтобы получить отожженный лист; процесс холодной прокатки отожженного листа один или несколько раз с промежуточным отжигом для того, чтобы получить холоднокатаный стальной лист; процесс обезуглероживающего отжига холоднокатаного стального листа для того, чтобы получить обезуглероженный отожженный лист; процесс финального отжига, содержащий нанесение сепаратора отжига на обезуглероженный отожженный лист, а затем финальный отжиг обезуглероженного отожженного листа для того, чтобы сформировать стеклянную пленку на поверхности обезуглероженного отожженного листа и получить финально отожженный лист; и процесс формирования изоляционного покрытия, содержащий нанесение раствора для формирования изоляционного покрытия на финально отожженный лист, а затем термическую обработку финально отожженного листа для того, чтобы сформировать изоляционное покрытие на поверхности финально отожженного листа.

[0099]

Далее вышеупомянутые процессы описываются подробно. В последующем описании, когда условия каждого процесса не описываются, могут быть подходящим образом применены известные условия.

[0100]

3-1. Процесс горячей прокатки

В процессе горячей прокатки стальная заготовка (например, стальной слиток, такой как сляб), имеющая заданный химический состав, подвергается горячей прокатке. Химический состав стальной заготовки может быть тем же самым, что и у листа кремнистой стали, описанного выше.

[0101]

Например, сляб кремнистой стали (стальная заготовка), подвергаемый процессу горячей прокатки, может включать в свой химический состав 2,50-4,0 мас.% Si, 0,010-0,50 мас.% Mn, 0-0,20 мас.% C, 0-0,070 мас.% кислоторастворимого Al, 0-0,020 мас.% N, 0-0,080 мас.% S, 0-0,020 мас.% Bi, 0-0,50 мас.% Sn, 0-0,50 мас.% Cr, 0-1,0 мас.% Cu, а также остаток из Fe и примесей.

[0102]

В варианте осуществления сляб кремнистой стали (стальная заготовка) может включать в свой химический состав по меньшей мере один элемент, выбираемый из группы, состоящей из 0,01-0,20 мас.% C, 0,01-0,070 мас.% кислоторастворимого Al, 0,0001-0,020 мас.% N, 0,005-0,080 мас.% S, 0,001-0,020 мас.% Bi, 0,005-0,50 мас.% Sn, 0,01-0,50 мас.% Cr и 0,01-1,0 мас.% Cu.

[0103]

В процессе горячей прокатки стальная заготовка сначала нагревается. Температура нагрева может составлять 1200-1600°C. Нижний предел температуры нагрева предпочтительно составляет 1280°C. Верхний предел температуры нагрева предпочтительно составляет 1500°C. После этого нагретая стальная заготовка подвергается горячей прокатке. Толщина горячекатаного стального листа после горячей прокатки предпочтительно составляет 2,0-3,0 мм.

[0104]

3-2. Процесс отжига в горячей полосе

В процессе отжига в горячей полосе горячекатаный стальной лист после процесса горячей прокатки отжигается. При отжиге в горячей полосе в стальном листе происходит вторичная рекристаллизация, и в результате могут быть получены превосходные магнитные характеристики. Условия отжига в горячей полосе особо не ограничиваются. Например, горячекатаный стальной лист может быть подвергнут отжигу в диапазоне температур 900-1200°C в течение 10 с - 5 мин. Кроме того, после отжига в горячем полосе и перед холодной прокаткой поверхность отожженного листа может быть протравлена.

[0105]

3-3. Процесс холодной прокатки

В процессе холодной прокатки отожженный лист после отжига в горячем полосе подвергается холодной прокатке один или несколько раз с промежуточным отжигом. Поскольку форма отожженного листа является превосходной благодаря отжигу в горячем полосе, можно уменьшить вероятность разрушения стального листа при первой холодной прокатке. Когда промежуточный отжиг проводится между проходами холодной прокатки, способ нагрева для промежуточного отжига особо не ограничивается. Хотя холодная прокатка может выполняться три или более раз с промежуточным отжигом, предпочтительно выполнять холодную прокатку один или два раза из соображений производственных затрат.

[0106]

Обжатие при финальной холодной прокатке (кумулятивное обжатие холодной прокатки без промежуточного отжига или кумулятивное обжатие холодной прокатки после промежуточного отжига) может составлять 80-95%. Поддерживая обжатие при холодной прокатке внутри вышеуказанного диапазона, можно увеличить степень ориентации {110}<001> и подавить неустойчивость вторичной рекристаллизации. В большинстве случаев толщина холоднокатаного стального листа после холодной прокатки становится толщиной (конечной толщиной) листа кремнистой стали в получаемом электротехническом стальном листе с ориентированной зеренной структурой.

[0107]

3-4. Процесс обезуглероживающего отжига

В процессе обезуглероживающего отжига холоднокатаная сталь после процесса холодной прокатки подвергается обезуглероживающему отжигу.

[0108]

(1) Условия нагрева

В варианте осуществления проводится управление условиями нагрева холоднокатаного стального листа. В частности, холоднокатаный стальной лист нагревается при следующих условиях. Когда dec-S500-600 представляет собой среднюю скорость нагрева (°C/с), а dec-P500-600 представляет собой степень окисленности PH2O/PH2 атмосферы в диапазоне температур 500-600°C во время повышения температуры холоднокатаного стального листа, и когда dec-S600-700 представляет собой среднюю скорость нагрева (°C/с), а dec-P600-700 представляет собой степень окисленности PH2O/PH2 атмосферы в диапазоне температур 600-700°C во время повышения температуры холоднокатаного стального листа,

значение dec-S500-600 составляет 300-2000 °C/с,

значение dec-S600-700 составляет 300-3000 °C/с,

значения dec-S500-600 и dec-S600-700 удовлетворяют соотношению dec-S500-600 < dec-S600-700,

значение dec-P500-600 составляет 0,00010-0,50, и

значение dec-P600-700 составляет 0,00001-0,50.

[0109]

На стадии нагрева обезуглероживающего отжига оксидная пленка SiO2 имеет тенденцию легко образовываться в диапазоне температур 600-700°C. Причина предположительно состоит в том, что скорость диффузии Si и скорость диффузии O в стали балансируются на поверхности стального листа в этом диапазоне температур. С другой стороны, прекурсор Mn-содержащего оксида (Mn-содержащий прекурсор) имеет тенденцию легко образовываться в диапазоне температур 500-600°C. Вариант осуществления направлен на формирование Mn-содержащего прекурсора во время обезуглероживающего отжига и тем самым на улучшение адгезии покрытия конечного продукта. Таким образом, необходимо продлить время нахождения в диапазоне 500-600°C, где образуется Mn-содержащий прекурсор, по сравнению со временем нахождения в диапазоне 600-700°C, где образуется оксидная пленка SiO2.

[0110]

Таким образом, необходимо соблюдать условие dec-S500-600 < dec-S600-700 в дополнение к поддержанию значения dec-S500-600 в диапазоне 300-2000°C/с и значения dec-S600-700 в диапазоне 300-3000°C/с. Время нахождения в диапазоне 500-600°C на стадии нагрева имеет отношение к количеству сформированного Mn-содержащего прекурсора, а время нахождения в диапазоне 600-700°C на стадии нагрева имеет отношение к количеству сформированной оксидной пленки SiO2. Когда значение dec-S500-600 больше значения dec-S600-700, количество сформированного Mn-содержащего прекурсора становится меньше, чем количество сформированной оксидной пленки SiO2. В этом случае может быть трудно управлять Mn-содержащим оксидом в стеклянной пленке конечного продукта. Значение dec-S600-700 предпочтительно в 1,2-5,0 раз превышает значение dec-S500-600.

[0111]

Когда значение dec-S500-600 меньше чем 300°C/с, превосходные магнитные характеристики не обеспечиваются. Значение dec-S500-600 предпочтительно составляет 400 °C/с или больше. С другой стороны, когда значение dec-S500-600 больше чем 2000°C/с, Mn-содержащий прекурсор не формируется должным образом. Значение dec-S500-600 предпочтительно составляет 1700 °C/с или меньше.

[0112]

В дополнение к этому, важно управлять значением dec-S600-700. Например, когда количество сформированной оксидной пленки SiO2 является недостаточным, формирование стеклянной пленки может быть неустойчивым, и в стеклянной пленке могут образовываться дефекты, такие как поры. Таким образом, значение dec-S600-700 должно составлять 300-3000 °C/с. Значение dec-S600-700 предпочтительно составляет 500 °C/с или больше. Для того, чтобы подавить перерегулирование, значение dec-S600-700 предпочтительно составляет 2500 °C/с или меньше.

[0113]