ОБЛАСТЬ ТЕХНИКИ

Иллюстративные варианты реализации, раскрытые в настоящем документе, в целом относятся к узлам двигателя, в частности к створке блокирования потока из термопластика, которая может быть использована в одном из узлов двигателя.

Узлы двигателя могут содержать узел вентилятора, внутренний контур газотрубного двигателя, окруженный кольцевым капотом внутреннего контура, обтекатель вентилятора, который окружает часть внутреннего контура газотурбинного двигателя. Обтекатель вентилятора в целом расположен в радиальном направлении наружу на расстоянии от кольцевого капота внутреннего контура таким образом, что кольцевой капот внутреннего контура и обтекатель вентилятора образуют канал вентилятора, заканчивающийся в выходном сопле вентилятора. По меньшей мере некоторые узлы двигателя содержат узел реверсного устройства. Узел реверсного устройства может содержать первый неподвижный капот и второй капот, выполненный с возможностью перемещения в осевом направлении относительно первого капота. По меньшей мере некоторые узлы реверсного устройства содержат створки или панели блокирования потока, которые активно перемещают во внешний контур двигателя при разворачивании реверсивного устройства через тяги или другие механические средства для блокировки или задержки потока воздуха внешнего контура через выходное сопло вентилятора. Воздух вентилятора, проходящий через внешний контур, может быть отведен для обеспечения обратной тяги, например через группы поворотных лопастей, размещенных в блоке решетки.

По меньшей мере некоторые из известных створок блокирования потока изготавливают из верхней обшивки и нижней обшивки, которые окружают алюминиевый сотовый заполнитель, соединенный с этими обшивками посредством адгезива. По конструктивным причинам сотовый заполнитель может содержать более плотную часть, а также менее плотную часть, подверженную меньшим конструктивным нагрузкам. Кроме того, более плотная часть сотового заполнителя может быть наполнена герметизирующим компаундом для обеспечения возможности сотовому сердечнику выдерживать большие нагрузки. Однако, в дополнение к увеличению веса створки блокирования потока, герметизирующий компаунд имеет нежелательное воздействие на характеристики затухания звука сотового заполнителя.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном из аспектов предложен узел створки блокирования потока для использования в газотурбинном двигателе. Узел створки блокирования потока содержит лицевой лист, имеющий множество отверстий для обеспечения затухания шума, и корпусную часть, соединенную с лицевым листом. Корпусная часть содержит задний лист, выполненный за одно целое с сотовым заполнителем, причем корпусная часть сформована из термопластичного материала.

Еще в одном аспекте предложена корпусная часть узла створки блокирования потока для использования в газотурбинном двигателе. Корпусная часть содержит задний лист и сотовый заполнитель, выполненный за одно целое с задним листом из термопластичного материала и содержащий множество ячеек, имеющих множество стенок.

Еще в одном аспекте предложен способ изготовления створки блокирования потока для использования в газотурбинном двигателе. Способ включает формирование лицевого листа из термопластичного материала и/или композитного материала. Способ также включает формирование корпусной части из термопластичного материала путем формования. Формирование корпусной части включает формование за одно целое сотового заполнителя и заднего листа из термопластичного материала. Способ дополнительно включает соединение лицевого листа с корпусной частью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

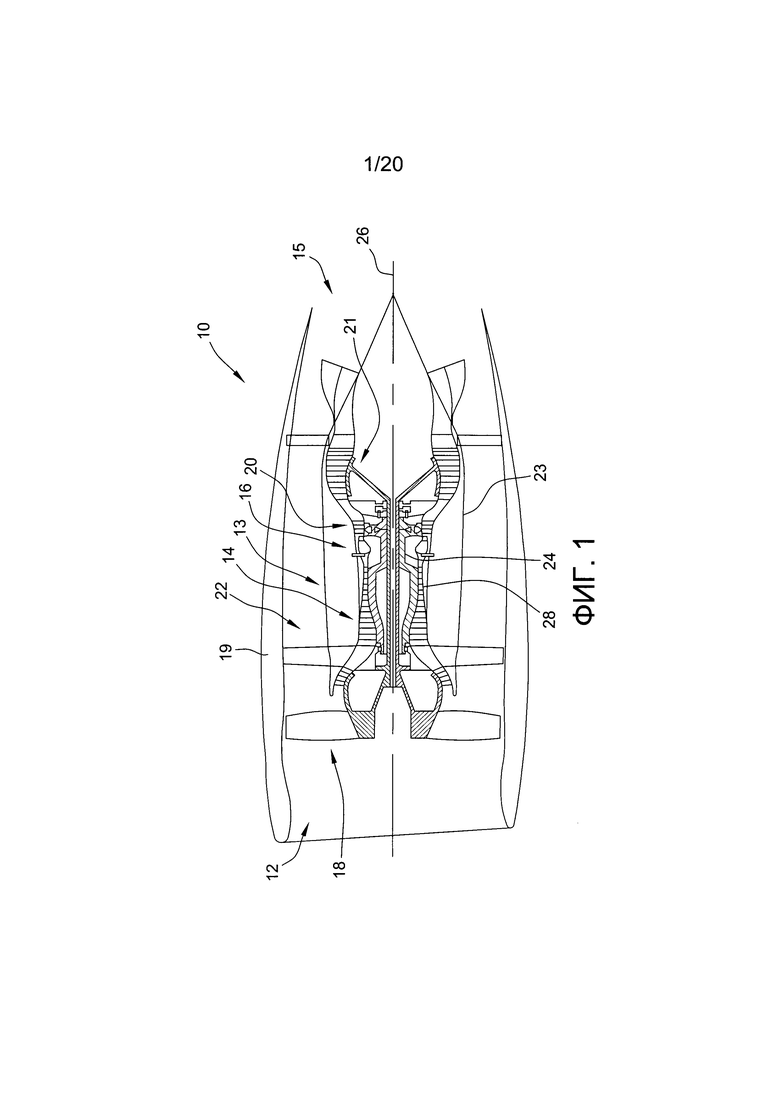

На фиг. 1 схематически показан вид примера узла двигателя.

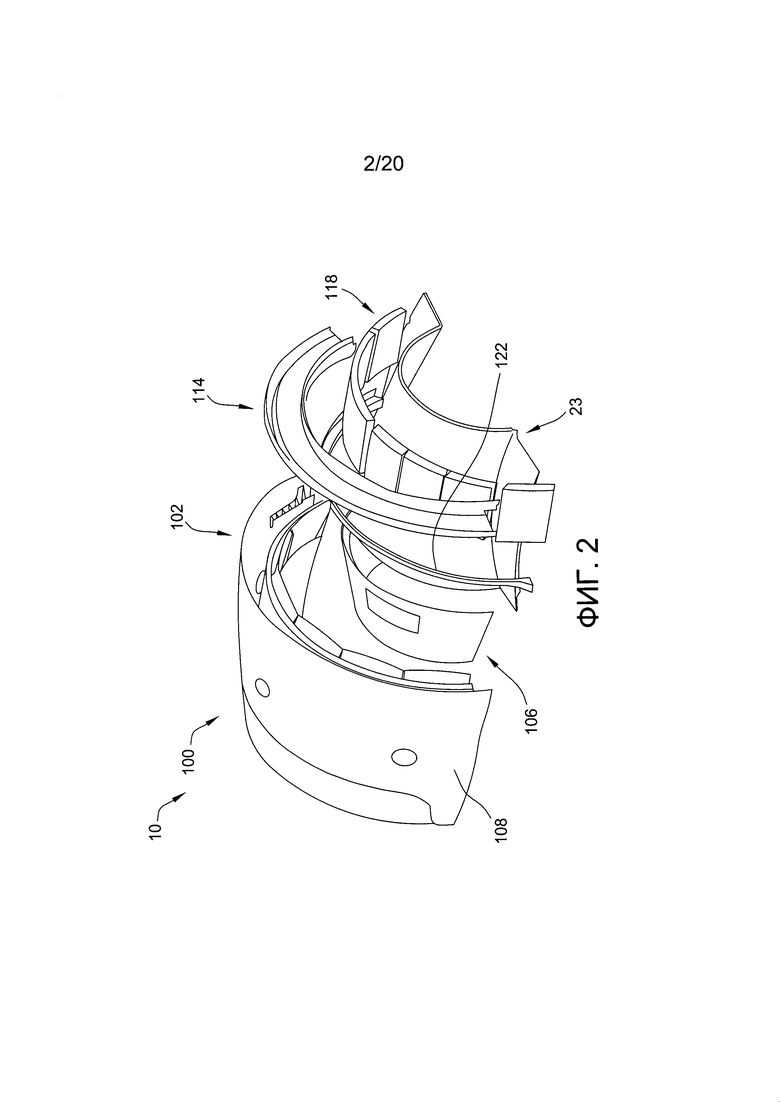

На фиг. 2 показан покомпонентный вид части узла двигателя, показанного на фиг. 1

На фиг. 3 схематически показан вид сбоку, иллюстрирующий пример узла реверсного устройства, находящегося в убранном состоянии.

На фиг. 4 схематически показан вид сбоку, иллюстрирующий узел реверсного устройства, показанное на фиг. 3 в полностью развернутом состоянии.

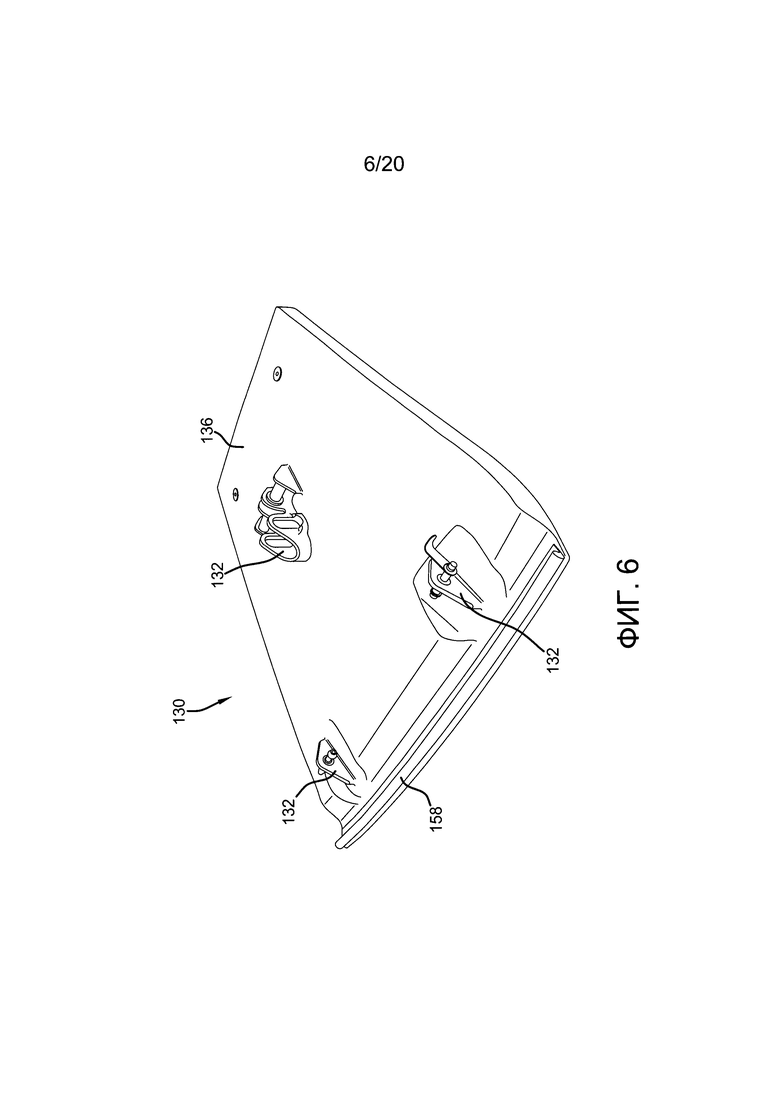

На фиг. 5 показан перспективный вид одного из примеров узла створки блокирования потока для использования с узлом реверсного устройства, показанным на фиг. 3.

На фиг. 6 показан вид сверху в перспективе одного из вариантов реализаций корпусной части створки блокирования потока для использования с узлом створки блокирования потока, показанным на фиг. 5.

На фиг. 7 показан перспективный вид снизу корпусной части створки блокирования потока, показанной на фиг. 6.

На фиг. 8 показан покомпонентный вид сбоку в разрезе еще одного варианта реализации створки блокирования потока для использования с узлом створки блокирования потока, показанным на фиг. 5.

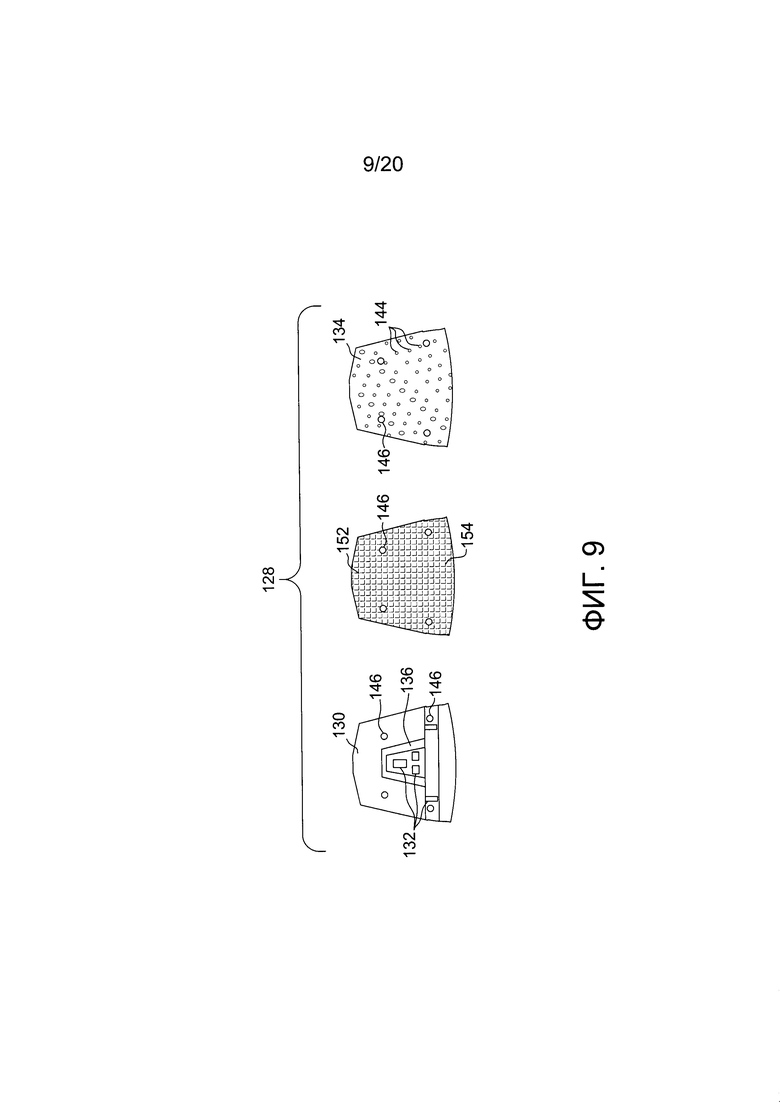

На фиг. 9 показан покомпонентный вид сверху створки блокирования потока, показанной на фиг. 8.

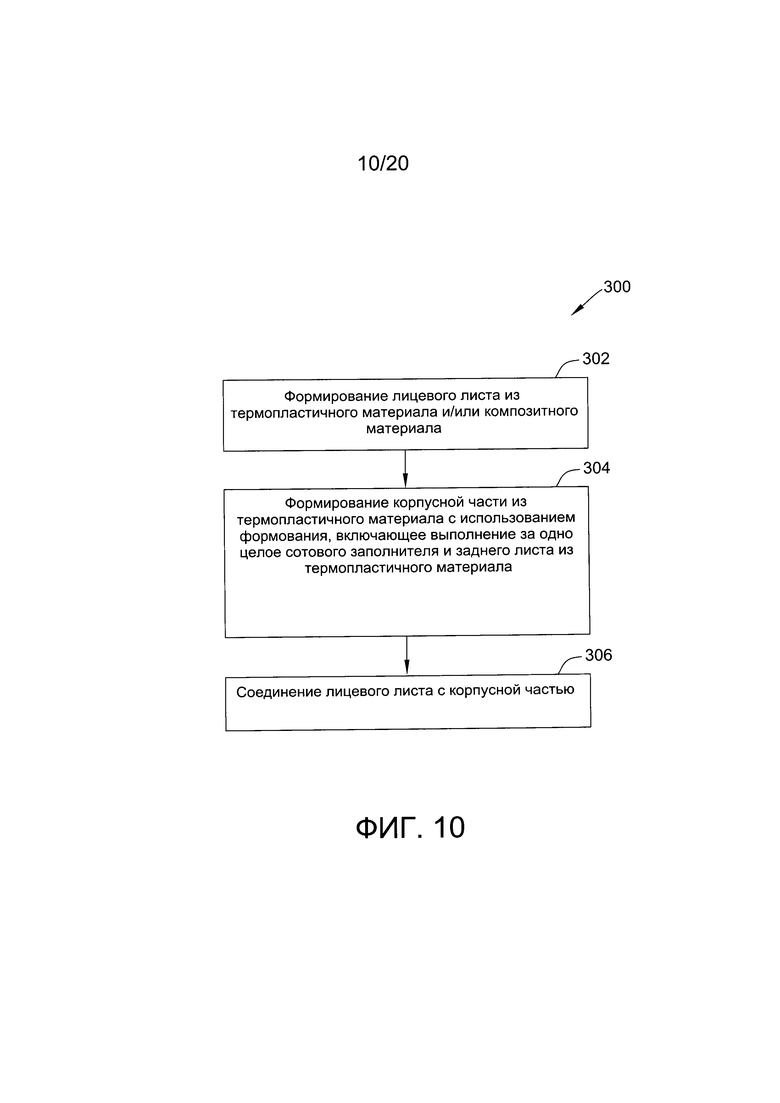

На фиг. 10 показана блок-схема, иллюстрирующая пример способа изготовления створки блокирования потока, показанной на фиг. 5.

На фиг. 11 показан перспективный вид узла для формования прессованием, который может быть использован для формования корпусной части створки блокирования потока, показанной на фиг. 6.

На фиг. 12 показан вид сбоку узла для формования прессованием перед формованием корпусной части створки блокирования потока.

На фиг. 13 показан вид сбоку узла для формования прессованием после формования корпусной части створки блокирования потока.

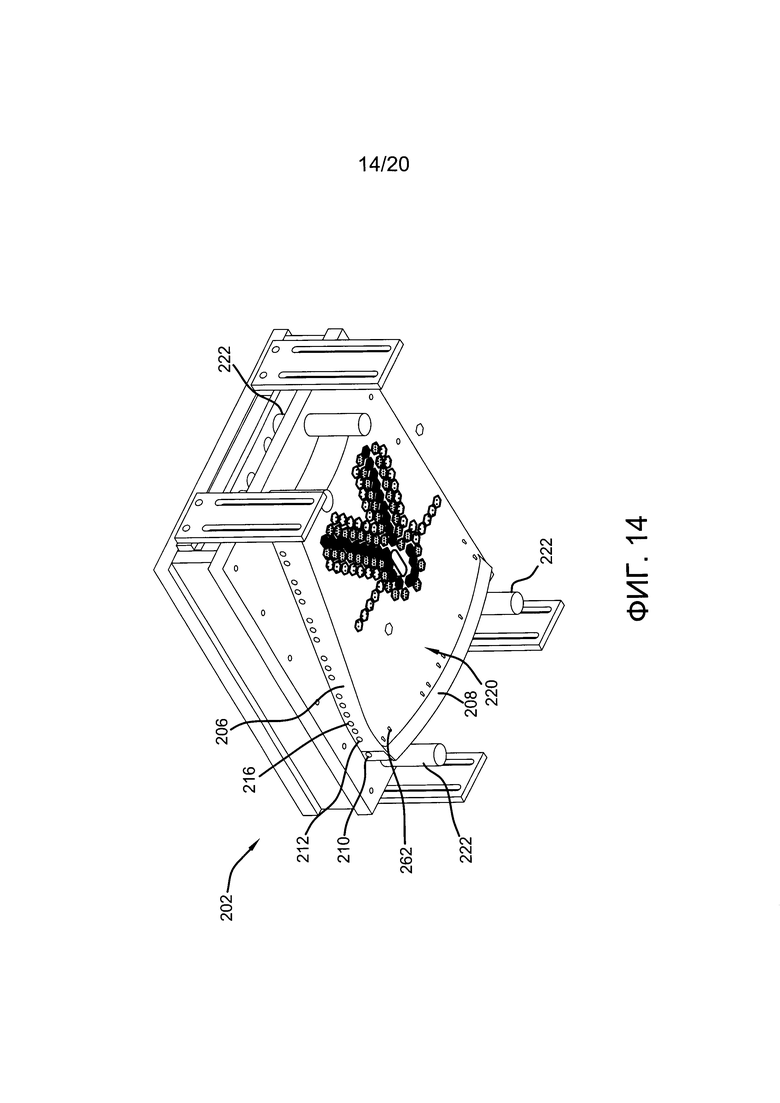

На фиг. 14 показан перспективный вид снизу пуансонного узла, который может быть использован с узлом для формования прессованием.

На фиг. 15 показан перспективный вид в разрезе части узла для формования прессованием, иллюстрирующий пуансонную пластину и множество вставок заполнителя.

На фиг. 16 показан перспективный вид в разрезе части узла для формования прессованием, иллюстрирующий пуансонную пластину и множество вставок заполнителя.

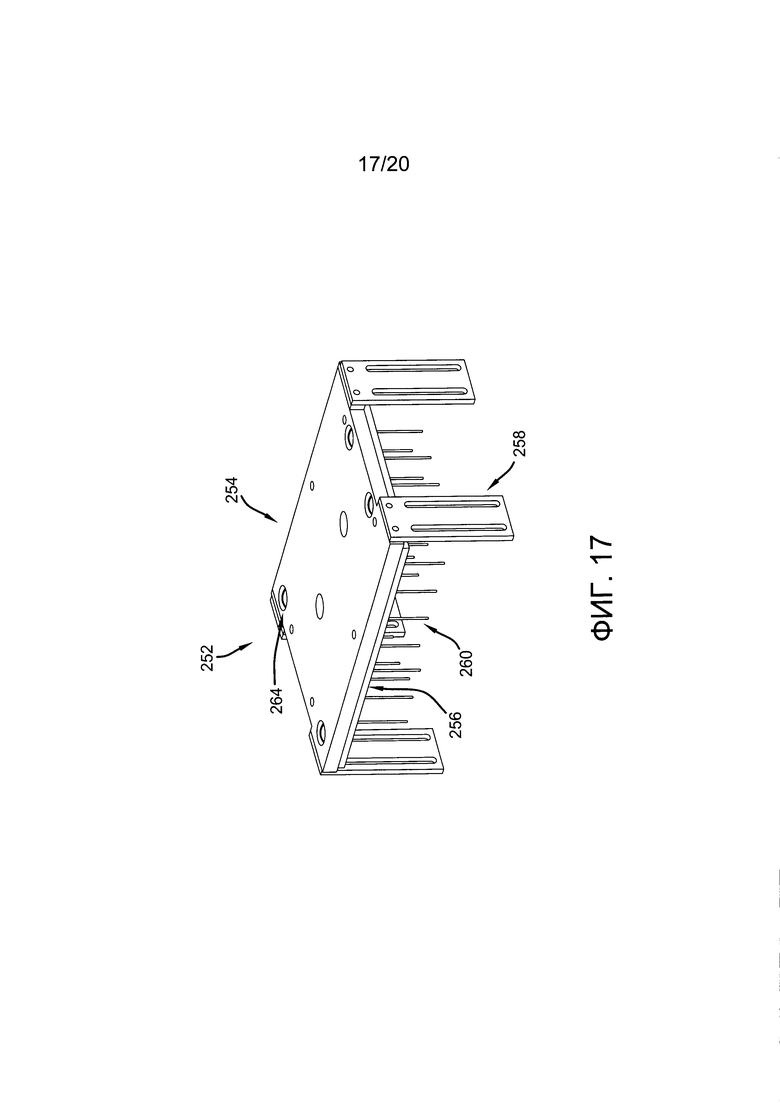

На фиг. 17 показан перспективный вид выталкивающего узла, который может быть использован с узлом для формования прессованием.

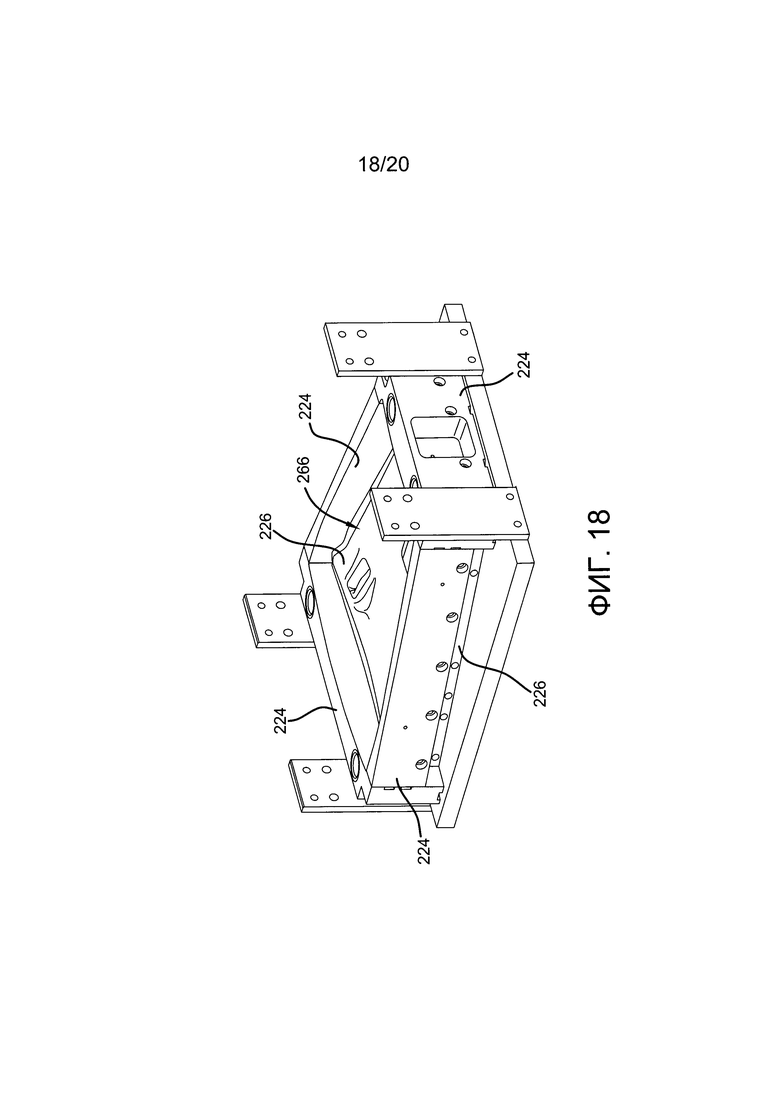

На фиг. 18 показан перспективный нижнего формирующего узла, который может быть использован с узлом для формования прессованием.

На фиг. 19 показан перспективный вид снизу нижнего формирующего узла по фиг. 18, иллюстрирующий множество удаляемых вставок установочных конструкций.

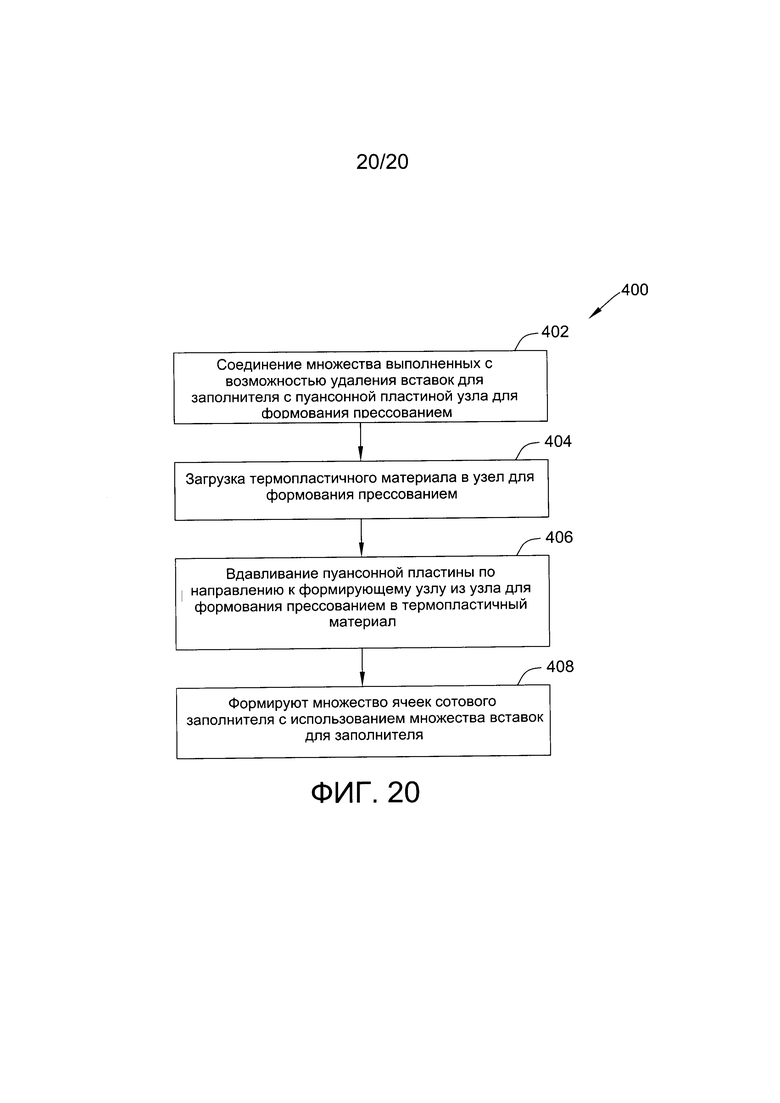

На фиг. 20 показана блок-схема, иллюстрирующая пример способа изготовления створки блокирования потока с использованием узла для формования прессованием.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Варианты реализации, приведенные в настоящем документе, описывают узел створки блокирования потока для использования в газотурбинном двигателе. Узел створки блокирования потока содержит створку блокирования потока, имеющую множество установочных конструкций и корпусную часть, выполненную за одно целое с указанными установочными конструкциями. Кроме того, корпусная часть сформирована из термопластичного материала с использованием процесса термопластичного формирования, такого как, но без ограничения, формование литьем под давлением и формование прессованием. Створка блокирования потока также содержит лицевой лист, соединенный с корпусной частью, причем лицевой лист также сформирован из термопластичного материала. В силу этого, корпусная часть и лицевой лист выполнены с возможностью соединения друг с другом термическим способом или посредством адгезива для формирования выполненного за одно целое компонента.

Как описано в настоящем документе, выполненная за одно целое термопластичная створка блокирования потока имеет определенное количество преимуществ по сравнению с известными створками блокирования потока, выполненными из различных материалов, которые соединены вместе. Например, известные створки блокирования потока изготавливают из верхней обшивки и нижней обшивки, которые окружают алюминиевый сотовый заполнитель, соединенный с этими обшивками посредством адгезива. Алюминиевый сотовый заполнитель часто имеет стандартные высоту ячейки и толщину стенки. Часть сотового заполнителя может быть наполнена герметизирующим компаундом для обеспечения возможности этому сотовому заполнителю выдерживать большие нагрузки, если стандартные размеры не соответствуют техническим характеристикам. Однако, в дополнение к увеличению веса блокирующей створки герметизирующий компаунд имеет нежелательное воздействие на характеристики затухания звука алюминиевого сотового заполнителя. Использование термопластичного материала предотвращает необходимость использовать соты стандартного размера и также предотвращает использование компаунда, заполняющего соты, поскольку высота ячейки и толщина стенки могут быть настроены для соответствия необходимым техническим характеристикам. Кроме того, различные части сотовой корпусной части могут иметь ячейки разных размеров для учета различных нагрузок или требований к шумоподавлению. Такая настройка размера сотовой ячейки обеспечивает улучшенное шумоподавление. Кроме того, использование термопластичного материала для замены алюминиевой обшивки и сот в результате приводит к уменьшению веса створки блокирования потока и уменьшению затрат за счет уменьшения количества материала и затрат на оплату труда.

Формы единственного числа не исключают форм множественного числа, если из контекста явным образом не следует иное.

Формулировка для приближенного выражения величин, используемая в настоящем документе в описании и формуле изобретения, может быть использована для модификации любого количественного представления, которое может изменяться в допустимых пределах, без изменения основной функции, с которой она связана. Соответственно, не следует считать, что величина, модифицированная посредством термина или терминов, таких как «примерно», «приблизительно» и «по существу», ограничена заданным точным значением. По меньшей мере в некоторых примерах формулировка для приближенного выражения величины может соответствовать точности прибора для измерения значения. В описании и формуле изобретения, приведенных в данном документе, предельные значения диапазона могут быть объединены и/или переставлены местами; такие диапазоны определены и содержат все входящие в них поддиапазоны, если только из контекста или формулировки не следует иное.

При использовании в данном документе, термины «первый», «второй» и «третий» могут быть использованы взаимозаменяемым образом, чтобы отличить один компонент от другого, при этом эти термины не предназначены для обозначения местоположения или важности отдельных компонентов. Термин «материал с низким коэффициентом теплового расширения» относится к материалу, который по мере увеличения температуры растет в относительно меньшей степени.

При использовании в данном документе, термины «осевой» и «в осевом направлении» ссылаются на направление и ориентацию, которые проходят по существу параллельно центральной оси турбинного двигателя. Термин «передний», используемый вместе с термином «осевой» или «в осевом направлении», ссылается на движение по направлению к впускному отверстию двигателя или компоненту, расположенному относительно ближе к впускному отверстию двигателя по сравнению с другим компонентом. Термин «задний», используемый вместе с термином «осевой» или «в осевом направлении», ссылается на движение по направлению к выпускному отверстию двигателя или компоненту, расположенному относительно ближе к выпускному отверстию двигателя по сравнению с другим компонентом. Кроме того, термины «радиальный» и «в радиальном направлении» ссылаются на направление и ориентацию, которые проходят по существу перпендикулярно центральной линии турбинного двигателя.

Все ссылки на направление (например, радиальный, осевой, ближний, дальний, верхний, нижний, вверх, вниз, левый, правый, боковой, передний, задний, сверху, снизу, выше, ниже, вертикальный, горизонтальный, по часовой стрелке, против часовой стрелки) используют исключительно для целей идентификации с тем, чтобы помочь читателю понять настоящее изобретение, и не накладывают ограничения, в частности в отношении местоположения, ориентации или применения настоящего изобретения. Ссылки на способ соединения (например, прикрепленный, соединенный, подсоединенный и присоединенный) следует толковать в широком смысле, при этом они могут содержать промежуточные элементы между соединением элементов и относительное перемещение между элементами, если не указано иное. В силу этого, ссылки на способ соединения не обязательно означают, что два элемента имеют прямое соединение и жесткую связь друг с другом. Примеры чертежей приведены исключительно для целей иллюстрации, при этом могут изменяться размеры, местоположения, порядок и относительные размеры, приведенные на чертежах, прилагаемых к настоящему документу.

На фиг. 1 схематически показан вид газотурбинного двигателя 10 в боковом разрезе. Функция газотурбинного двигателя заключается в извлечении энергии из газообразных продуктов сгорания с высокими давлением и температурой и в преобразовании этой энергии в механическую энергию для обеспечения работы. Газотурбинный двигатель 10 имеет впускной конец 12, причем воздух попадает во внутренний контур 13 двигателя после прохождения через секцию 18 вентилятора. Обтекатель 19 двигателя окружает внутренний контур 13 двигателя и секцию 18 вентилятора таким образом, что между наружной стенкой 23 внутреннего контура 13 двигателя и обтекателем 19 образован внешний контур 22. внутренний контур 13 двигателя образован в целом компрессором 14, камерой 16 сгорания, многоступенчатой турбиной 20 высокого давления (ТВД) и отдельной турбиной 21 низкого давления (ТНД).

В совокупности внутренний контур 13 двигателя во время работы обеспечивает тягу или мощность. Газотурбинный двигатель 10 может быть использован в авиации, энергетике, промышленности, морском деле или т.п.

Во время работы воздух попадает через конец 12 для впуска воздуха двигателя 10 и проходит по меньшей мере через один этап прессования, на котором увеличивается давление воздуха, который направляется в камеру 16 сгорания. Воздух под давлением смешивается с топливом и сжигается с обеспечением получения горячих газообразных продуктов горения, которые выходят из камеры 16 сгорания по направлению к турбине 20 высокого давления. В турбине 20 высокого давления из горячих газообразных продуктов горения извлекается энергия, что вызывает вращение лопастей турбины, которые в свою очередь вызывают вращение первого вала 24 вокруг оси 26 двигателя. Вал 24 проходит по направлению к передней части для обеспечения продолжения вращения одной или более ступеней 14 компрессора, секции 18 вентилятора или входных лопастей вентилятора в зависимости от конструкции турбины. Секция 18 вентилятора соединена вторым валом 28 с турбиной 21 низкого давления и создает тягу для турбинного двигателя 10 путем выпуска воздуха через выпускной конец 15 двигателя 10. Турбина 21 низкого давления также может быть использована для извлечения дополнительной энергии и подачи энергии питания на дополнительные ступени компрессора.

Согласно фиг. 2-4, в одном из иллюстративных вариантов реализации двигатель 10 содержит узел 100 реверсивного устройства, который содержит выполненный с возможностью перемещения капот 102, который образует часть обтекателя 19. На фиг. 2 показан покомпонентный вид узла 100 реверсивного устройства. На фиг. 3 схематически показан вид сбоку узла 100 реверсивного устройства, иллюстрирующий выполненный с возможностью перемещения капот 102 и узел 104 створки блокирования капота в первом рабочем положении (то есть, в убранном состоянии). На фиг. 4 схематически показан вид сбоку узла 100 реверсивного устройства, иллюстрирующий выполненный с возможностью перемещения капот 102 и узел 104 створки блокирования потока во втором рабочем положении (то есть, в полностью перемещенном состоянии). Когда выполненный с возможностью перемещения капот 102 находится в полностью перемещенном положении, узел 104 створки блокирования потока пассивно проходит в радиальном направлении во внешний контур 22 для блокировки или предотвращения протекания воздуха из вентилятора через выпускной конец 15 (показан на фиг. 1), так что воздух из вентилятора направляют через узел 100 реверсного устройства для обеспечения обратной тяги (то есть для полного развертывания узла реверсного устройства).

В одном из иллюстративных вариантов реализации выполненный с возможностью перемещения капот 102 содержит внутреннюю в радиальном направлении панель 106 и внешнюю в радиальном направлении панель 108, расположенные и выполненные для задания между ними пространства 110. Узел 100 реверсного устройства содержит приводной узел 112, соединенный с выполненным с возможностью перемещения капотом 102 и расположенный по меньшей мере частично в пространстве 110 для выборочного перемещения капота 102 в целом в осевом направлении. В одном из иллюстративных вариантов реализации приводной узел 112 может быть электрически, пневматически или гидравлически приведен в действие для перемещения капота 102 между рабочими положениями. Кессон 114 крыла соединен с приводным узлом 112 рядом с передним концом 116 выполненного с возможностью перемещения капота 102 и облегчает работу приводного узла 112.

Иллюстративный вариант реализации также содержит множество элементов 118 реверсного устройства, расположенных в пространстве 110 соответственно между радиальными внутренней и внешней панелями 106 и 108 для их выборочного открытия и закрытия посредством выполненного с возможностью перемещения капота 102. Таким образом, когда выполненный с возможностью перемещения капот 102 находится в убранном рабочем положении, элемент 118 реверсного устройства оказывается запахнутым, а когда выполненный с возможностью перемещения капот 102 находится в полностью перемещенном рабочем положении, элемент 118 реверсного устройства оказывается полностью открытым. В иллюстративных вариантах реализации используют подходящие элементы для направления потока и уплотнения, чтобы обеспечить герметизирующее (например, воздухонепроницаемое) взаимодействие между компонентами. В одном из иллюстративных вариантов реализации элементы 118 реверсного устройства представляют собой неподвижные последовательные конструкции, имеющие множество последовательных поворотных лопастей 120 решетки. Кроме того, опорное кольцо 122 соединено с задними концами элементов 118 реверсного устройства для обеспечения опоры для элементов 118.

Во время работы, когда выполненный с возможностью перемещения капот 102 находится в убранном рабочем положении (см. фиг. 3), воздух во внешнем контуре 22 в целом направляют из выпускного конца 15 в режиме прямой тяги. Для обеспечения обратной тяги выполненный с возможностью перемещения капот 102 перемещают в полностью перемещенное рабочее положение (см. фиг. 4), в котором элементы 118 реверсного устройства оказываются открытыми, а воздушный поток направляют посредством поворотных лопастей 120.

Согласно фиг. 3 и 4, узел 104 створки блокирования потока содержит основание 124, соединенное с внешней стенкой 23, и тягу 126, соединенную с основанием 124 и проходящую через внешний контур 22. В одном из иллюстративных вариантов реализации узел 104 створки блокирования потока также содержит створку 128 блокирования потока, соединенную с возможностью поворота с тягой 126, и внутреннюю панель 106 капота 102. Створка 128 блокирования потока выполнена с возможностью перемещения в радиальном направлении путем поворота вокруг шарнира 129 при воздействии на нее достаточной аэродинамической нагрузки, когда узел 100 реверсного устройства 100 находится в полностью развернутом состоянии, а мощность двигателя и воздушный поток увеличиваются. Как показано в качестве примера на фиг. 4, створка 128 блокирования потока взаимодействует с внешней стенкой 23 для блокировки или затруднения потока воздуха через внешний контур 22, и вместо этого поток воздуха направляют через узел 100 реверсного устройства и поворачивают в обратную сторону посредством поворотных лопастей 120 для обеспечения обратной тяги. Таким образом, створка 128 блокирования потока приводится в движение пассивным образом (например, потоком воздуха), а не активно вращается механическим приводом иди другим механизмом. В альтернативном варианте створка 128 блокирования потока активно управляется механическим приводом или другим механизмом.

На фиг. 5 показан перспективный вид узла 104 створки блокирования потока для использования с узлом тягового устройства, показанным на фиг. 3. На фиг. 6 показан вид сверху корпусной части 130 створки 128 блокирования потока, а на фиг. 7 показан вид снизу корпусной части 130. В одном из примеров реализации створка 128 блокирования потока содержит корпусную часть 130, множество установочных конструкций 132 и лицевой лист 134. В частности, корпусная часть 130 сформована из термопластичного материала таким образом, что корпусная часть 130 выполнена за одно целое с установочными конструкциями 132. Формование термопластичного материала может быть осуществлено путем формования литьем под давлением или формования прессованием. Еще в одном варианте реализации любой процесс формования термопластичного материала может быть использован для формирования за одно целое корпусной части 130 и установочных конструкций 132. В одном из примеров реализации термопластичный материал содержит по меньшей мере один из следующих материалов: полиэфирэфиркетон, полиэфирсульфон, полиэфиркетонкетон, полифенилсульфон, полифениленсульфид и полиэфиримид. Еще в одном варианте реализации термопластичный материал содержит любую смолу, устойчивую к высокотемпературному и химическим воздействиям.

В приведенном в качестве примера варианте реализации, корпусная часть 130 содержит задний лист 136, который выполнен за одно целое или сформован с сотовым заполнителем 137 из термопластичного материала. В частности, термопластичный материал сформован литьем под давлением или сформован прессованием для формирования заднего листа 136 и сотового заполнителя 137. Как дополнительно описано ниже, использование термопластичного материала обеспечивает возможность настройки высоты стенки ячейки и толщины сотового заполнителя 137 для соответствия необходимым техническим характеристикам. Кроме того, различные части сотовой корпусной части могут иметь ячейки разных размеров для учета различных требований к нагрузке или шумоподавлению. Такое точное выполнение размера сотовой ячейки позволяет увеличить шумоподавление. Соответственно, крепежные детали 132, задний лист 136 и сотовый заполнитель 137 одновременно выполнены за одно целое из термопластичного материала.

Как показано на фиг. 7, корпусная часть 130 содержит задний лист 136, выполненный за одно целое с сотовым заполнителем 137. В одном из примеров реализации заполнитель 137 содержит множество ячеек 170, которые содержат множество стенок 172 для формирования каждой ячейки 170. Как описано выше, заполнитель 137 выполнен с возможностью настройки его параметров таким образом, что толщина и высота стенок 172 изменяется на основании его местоположения на корпусе 130. В частности, каждая группа ячеек 170 задана стенками 172, имеющими заданную толщину, отличную от толщины стенки в каждой другой группе ячеек.

В приведенном в качестве примера варианте реализации множество ячеек 170 содержит первую группу ячеек 174, которые образованы первой группой стенок 176, вторую группу ячеек 178, которые образованы второй группой стенок 180, третью группу ячеек 182, которые образованы третьей группой стенок 184, и четвертую группу ячеек 186, которые образованы четвертой группой стенок 188. В частности, стенки 176 из первой группы 174 имеют первую толщину Т1, которая больше толщины Т2 стенок 180 из второй группы 178. Аналогичным образом, стенки 184 из третьей группы 182 имеют третью толщину Т3, которая меньше толщины Т1 и Т2, но больше толщины Т4 стенок 188 из четвертой группы 186. Несмотря на то, что показано, что корпусная часть 130 имеет четыре группы ячеек 170 и стенок 172, корпусная часть 130 может иметь большее или меньшее количество групп ячеек 170 и стенок 172. В целом, корпусная часть 130 содержит любое количество групп ячеек 170 и соответствующих стенок 172, которые необходимы для облегчения функционирования корпусной части 130, как описано в настоящем документе.

Корпусная часть 130 также содержит множество ребер 190 жесткости, которые выполнены за одно целое или сформованы с сотовым заполнителем 137 и задним листом 136 для обеспечения дополнительной прочности корпусной части 130. Ребра 190 проходят от заднего листа 136 по направлению к дальнему концу стенок 172. В частности, ребра 190 проходят первое расстояние от заднего листа 136, а стенки 172 проходят второе расстояние, которое больше первого расстояния, так что ячейки 170 выше ребер 190. В одном из вариантов реализации ребра 190 включают в себя пару ребер 190, которые проходят от центральной области 192 заполнителя 137 по направлению к углу корпусной части 130. Ребра из пары ребер 190 расположены параллельно друг другу для дополнительного упрочнения корпусной части 130. Кроме того, ребра 190 проходят рядом с наборами 174 и 178 ячеек, имеющими наиболее толстые стенки 176 и 180, так что близкое взаимное расположение ребер 190 и толстых стенок 176 и 180 обеспечивают локализованную область прочности по отношению к корпусной части 130.

На фиг. 8 показан вид сбоку в разрезе створки 128 блокирования потока для использования с узлом 104 створки блокирования потока, а на фиг. 9 показан покомпонентный вид створки 128 блокирования потока. Еще в одном варианте реализации задний лист 136 представляет собой цельную слоистую конструкцию, поверх которой находится термопластичный материал, сформованный литьем под давлением или сформован прессованием, для формирования установочных конструкций 132 и корпусной части 130 вокруг слоистого заднего листа 136. В силу этого, установочные конструкции 132 сформованы с корпусной частью 130 таким образом, что установочные конструкции 132 и корпусная часть 130 выполнены за одно целое. Еще в одном варианте реализации установочные конструкции 132 соединены с корпусной частью 130 из термопластика после формирования корпусной части 130. Кроме того, механическая обработка выполненных за одно целое установочных конструкций 132, например, высверливание по меньшей мере одного сквозного отверстия 138, может быть завершена после формирования корпусной части 130 установочных конструкций 132.

В приведенном в качестве примера варианте реализации лицевой лист 134 соединен с внутренней поверхностью 140 корпусной части 130 таким образом, что лицевой лист 134 открыт во внешний контур 22 двигателя (показано на фиг. 4). В

приведенном в качестве примера варианте реализации лицевой лист 134 сформирован из того же самого термопластичного материала, что и корпусная часть 130. Еще в одном варианте реализации лицевой лист 134 сформирован из термопластичного материала, отличного от термопластичного материала, который формирует корпусную часть 130. Еще в одном варианте реализации лицевой лист 134 сформирован из множества слоев 142 материала. В частности, лицевой лист 134 сформирован из слоев 142 в количестве от приблизительно 3 до приблизительно 20, которые сформованы вместе прессованием. Множество слоев 142 может представлять собой термопластичный материал или композитный термопластичный материал, такой как, но без ограничения углеродное волокно, или может представлять собой термореактивный материал.

Кроме того, в приведенном в качестве примера варианте реализации лицевой лист 134 содержит множество выполненных в ней сквозных отверстий 144 (как показано на фиг. 9). Отверстия 144 обеспечивают ослабление шума, создаваемого в двигателе 10, для уменьшения уровня шума, исходящего от двигателя 10. В одном из примеров реализации каждое отверстие 144 имеет размер между приблизительно 0,02 дюймами (0,508 мм) и 0,06 дюймами (1,524 мм). В частности, каждое отверстие 144 имеет размер приблизительно 0,04 дюйма (1,016 мм). Еще в одном варианте реализации отверстия 144 содержат любой размер, который обеспечивает работу створки 128 блокирования потока узла 104 створки блокирования потока, как описано в данном документе. Кроме того, отверстия 144 могут иметь любую форму, такую как, но без ограничения, круглая, эллиптическая или прямоугольная, которая обеспечивает работу створки 128 блокирования потока узла 104 створки блокирования потока, как описано в данном документе. В приведенном в качестве примера варианте реализации отверстия 144 сформированы совместно с лицевым листом 134 путем горячей перфорации или просверлены (путем сверления многошпиндельной головкой или ударного сверления) после формирования лицевого листа 134.

Как описано в данном документе, в одном из примеров реализации лицевой лист 134 соединен с корпусной частью 130 с использованием процесса термического соединения. Такое термическое соединение термически соединяет сваркой корпусную часть 130 с лицевым листом 134 таким образом, что они формируют выполненный за одно целое компонент. Еще в одном варианте реализации лицевой лист 134 соединен с корпусной частью 130 с использованием соединения адгезивом. Еще в одном варианте реализации створка 128 блокирования потока содержит множество механических крепежных элементов 146, которые обеспечивают соединение лицевого листа 134 с корпусной частью 130. Любое сочетание из термического соединения, соединения адгезивом и крепежных элементов 146 может быть использовано для соединения лицевого листа 134 с корпусной частью 130.

В одном из вариантов реализации корпусная часть 130 содержит первую часть 148 и вторую часть 150. В таких конфигурациях створка 128 блокирования потока содержит промежуточный лист 152, соединенный между первой частью 148 и второй частью 150. В приведенном в качестве примера варианте реализации промежуточный лист 152 сформирован из того же самого термопластичного материала, что и корпусная часть 130. Еще в одном варианте реализации промежуточный лист 152 сформирован из термопластичного материала, отличного от термопластичного материала, который формирует корпусную часть 130. Еще в одном варианте реализации промежуточный лист 152 сформирована из тонкого листа ткани. Промежуточный лист 152 содержит множество приподнятых выступов 154, которые соответствуют множеству выемок 156, образованных в корпусной части 130. Выступы 154 промежуточного листа 152, при их объединении с выемками 156 корпусных частей 148 и 150, обеспечивают ослабление шума, создаваемого в двигателе 10, для уменьшения уровня шума, исходящего от двигателя 10. Еще в одном варианте реализации промежуточный лист 152 не имеет выступа 154 и выполнен по существу плоским. В приведенном в качестве примера варианте реализации промежуточный лист 152 имеет толщину между приблизительно 0,002 дюйма (0,051 мм) и 0,008 дюйма (0,203 мм). В частности, промежуточный лист 152 имеет толщину приблизительно в 0,005 дюймов (0,127 мм). Еще в одном варианте реализации промежуточный лист 152 имеет любую толщину, которая обеспечивает функционирование створки 128 блокирования потока узла 104 створки блокирования потока, как описано в настоящем документе.

Как описано выше в отношении лицевого листа 134 и корпусной части 130, промежуточный лист 152 соединен между первой и второй частями 148 и 150 корпусной части 130 с использованием процесса термического соединения. Такой процесс термического соединения термически соединяет сваркой промежуточный лист 152 между первой и второй частями 148 и 150 таким образом, что первая и вторая части 148 и 150, промежуточный лист 152 и лицевой лист 134 образуют выполненный за одно целое компонент. Еще в одном варианте реализации промежуточный лист 152 соединена между первой и второй частями 148 и 150 с использованием соединения адгезивом. Еще в одном варианте реализации механические крепежные элементы 146 облегчают соединение промежуточного листа 152 между первой и второй частями 148 и 150. Любое сочетание из термического соединения, соединения адгезивом и крепежных элементов 146 может быть использовано для соединения промежуточного листа 152 между первой и второй частями 148 и 150 корпусной части 130.

В одном варианте реализации створка 128 блокирования потока также содержит уплотняющий элемент 158 (показан на фиг. 5), соединенный по меньшей мере вокруг части периметра корпусной части 130. Уплотняющий элемент 158 образует уплотнение между створкой 128 блокирования потока и по меньшей мере одной внутренней панелью 106 перемещаемого узла 102 капота (оба элемента показаны на фиг. 3) и/или внутренней панелью 160 кессона 114 (оба элемента показаны на фиг. 3). В силу этого, уплотняющий элемент 158 предотвращает или уменьшает выход воздуха из внешнего контура 22 через перемещаемый узел 102 капота, когда узел 104 створки блокирования потока находится в неразвернутом состоянии, как показано на фиг. 3.

На фиг. 10 показана блок-схема, иллюстрирующая приведенный в качестве примера способ 300 изготовления створки 128 блокирования потока. Способ 300 включает формирование 302 лицевого листа, такого как лицевой лист 134, из термопластичного материала и/или композитного материала и формирование 304 корпусной части, такой как корпусная часть 130, из термопластичного материала с использованием одного способа из следующих: формование литьем под давлением, формование прессованием или другой процесс термопластического формования. В одном варианте реализации формирование 304 включает выполнение за одно целое сотового заполнителя, такого как заполнитель 137, и заднего листа, такой как задний лист 136, из термопластичного материала. Способ 300 дополнительно включает соединение 308 лицевого листа с корпусной частью с использованием по меньшей мере термического соединения, соединения адгезивом или использование множества механических крепежных элементов.

На фиг. 11 показан перспективный вид узла 200 формования прессованием, который может быть использован для формования корпусной части 130 путем прессования (показана на фиг. 6 и 7) створки 128 блокирования потока (показана на фиг. 5). В частности, узел 200 используют для выполнения за одно целое заднего листа 136 и сотового заполнителя 137. В приведенном в качестве примера варианте реализации узел 200 содержит верхний формовочный узел 202 и нижний формирующий узел 204, которые объединены для формования корпусной части 130 путем прессования из термопластичного материала в виде одной детали.

На фиг. 12 показан вид сбоку узла 200 для формования прессованием перед формованием корпусной части 130 створки блокирования потока, а на фиг. 13 показан вид сбоку узла 200 для формования прессованием после формования корпусной части 130 створки блокирования потока. Как показано на фиг. 12 и 13, верхний формовочный узел 202 содержит пуансонную пластину 206, имеющую нижнюю поверхность 208, которая задает профиль корпусной части 130. Пуансонная пластина 206 также содержит множество нагревательных каналов 210 и множество охлаждающих каналов 212, проходящих через пуансонную пластину 206 с переменным расстоянием по отношению друг к другу. Каналы 210 и 212 выполнены с возможностью подачи тепла в термопластичный материал 214 или возможностью отведения тепла из этого термопластичного материала 214 во время формования для обеспечения оплавления материала 214 для формования или отверждения этого материала 214 после формования. Для измерения температуры пуансонной пластины 206 и/или материала 214 в пуансонной пластине 206 также имеется множество термопар 216.

В приведенном в качестве примера варианте реализации пуансонная пластина 206 также содержит множество выполненных в ней отверстий 218. Отверстия 218 выполнены в поверхности 208 и проходят через пуансонную пластину 206 перпендикулярно каналам 210 и 212. Верхний формовочный узел 202 дополнительно содержит множество вставок 220 заполнителя, соединенных с пуансонной пластиной 206 с возможностью отсоединения таким образом, что каждое отверстие 218 принимает соответствующую одну из вставок 220 заполнителя. Как описано в данном документе, вставки 220 заполнителя соединены с возможностью отсоединения с соответствующим отверстием 218 из множества отверстий 218 и обеспечивает формирование сотового заполнителя 137 корпусной части 130 створки блокирования потока. В частности, каждая вставка 220 заполнителя формирует соответствующую ячейку 170 (показана на фиг. 7) из множества ячеек 170, а промежуток (не показан на фиг. 12 или 13) между смежными вставками 220 для заполнителя формирует соответствующую стенку 172 (показана на фиг. 7) из множества стенок 172.

Верхний формовочный узел 202 также содержит множество направляющих штифтов 222, которые направляют пуансонную пластину 206 по направлению к нижнему формирующему узлу 204 во время формования. Как дополнительно описано в данном документе, нижний формирующий узел 204 содержит множество боковых стенок 224 и профилировочную пластину 226, которые объединены для задания полости (не показано на фиг. 12 или 13), в которую загружен материал 214 для формования. Профилировочная пластина 226 также содержит множество нагревательных каналов 228 и множество охлаждающих каналов 230, расположенных с переменным расстоянием по отношению друг к другу. Как и в пуансонной пластине 206, каналы 228 и 230 выполнены с возможностью подачи тепла в термопластичный материал 214 или возможностью отведения тепла из этого термопластичного материала 214 во время формования для обеспечения расплавления материала 214 для формования или отверждения материала 214 после формования. Для измерения температуры профилировочной пластины 226 и/или материала 214 в профилировочной пластине 226 также имеется множество термопар 232.

На фиг. 14 показан перспективный вид снизу верхнего формовочного узла 202, иллюстрирующий пуансонную пластину 206 и вставки 220 для заполнителя. На фиг. 15 и 16 показаны перспективные виды в разрезе пуансонной пластины 206, вставок 220 для заполнителя и профилировочной пластины 226. В приведенном в качестве примера варианте реализации вставки 220 для заполнителя содержат множество групп вставок для заполнителя, причем каждая группа вставок 220 для заполнителя имеет размер, отличный от размера в каждой другой группе вставок 220 для заполнителя. В частности, как показано на фиг. 14, верхний формовочный узел 202 содержит первую группу 234 вставок 220, вторую группу 236 вставок 220, третью группу 238 вставок 220 и четвертую группу 240 вставок 220. Каждая группа 234, 236, 238 и 240 отличается по размеру от каждой другой группы 234, 236, 238 и 240. Например, первая группу 234 содержит вставки 220 первого размера, а вторая группа 236 содержит вставки 220 второго размера, отличного от первого размера. Несмотря на то, что показано, что формовочный узел 202 имеет четыре группы вставок 220, формовочный узел 202 может иметь большее или меньшее количество групп вставок 220. В целом, формовочный узел 202 содержит любое количество групп вставок 220, необходимое для обеспечения работы формовочного узла 202, как описано в настоящем документе.

В приведенном в качестве примера варианте реализации каждая вставка 220 соединена с пуансонной пластиной 206 с возможностью отсоединения от нее таким образом, что каждая вставка выполнена с возможностью замены для обеспечения точных размеров ячеек 170 в корпусной части 130 для соответствия необходимым требованиям к прочности корпусной части 130. В частности, вставки 220 меньшего размера могут быть соединены с пуансонной пластиной 206 в области, в которой повышенная прочность необходима в корпусной части 130. Поскольку промежутки между смежными вставками 220 задают толщину стенок 172 ячеек 170 сотового заполнителя, то чем меньше вставки 220, тем больше толщина стенки и, соответственно, выше прочность в этой области корпусной части 130. Аналогичным образом, в областях, в которых повышенная прочность не является необходимой, для уменьшения толщины стенки могут быть использованы вставки 220 большего размера, что позволит уменьшить вес корпусной части 130. В силу этого, обеспечена возможность настройки толщины стенки каждой ячейки 170 сотового заполнителя 137 на основании размера вставки 220, используемой для этой ячейки 170, причем размер вставки 220 основан на необходимой допустимой нагрузке в месте расположения указанной ячейки 170 в наполнителе 137.

Как показано на фиг. 15 и 16, каждая вставка 220 для заполнителя соединена с пуансонной пластиной 206 с использованием одного из множества выполненных с возможностью удаления крепежных элементов 242. В приведенном в качестве примера варианте реализации крепежные элементы 242 вставляют через отверстие 218 в отверстие 244, выполненное во вставке 220 для заполнителя. Отверстие 244 и часть крепежного элемента 242 снабжены резьбой для обеспечения соединения. Для обеспечения введения вставки заполнителя в надлежащей ориентации между каждой вставкой 220 для заполнителя и пуансонной пластиной 206 соединен дополнительный стопорный штифт 246. Кроме того, отверстие 244 содержит отверстие 248 для ключа, выполненное с возможностью приема шпонки 250 для предотвращения поворота вставки 220 для заполнителя.

На фиг. 17 показан перспективный вид выталкивающего узла 252, который может быть использован с узлом 200 формования прессованием для выталкивания сформованной корпусной части 130 створки блокирования потока из верхнего формовочного узла 202. В приведенном в качестве примера варианте реализации, выталкивающий узел 252 содержит выталкивающую пластину 254 и пластину 256 держателя выталкивателя, соединенную с выталкивающей пластиной 254 и пуансонной пластиной 206. Множество пластин 258 управления выталкиванием соединены с выталкивающей пластиной 254 и обеспечивает перемещение выталкивающего узла 252 и верхнего формовочного узла 202 по направлению к нижнему формирующему узлу 204. Выталкивающий узел 252 также содержит множество выталкивающих штырей 260, которые проходят через множество отверстий 262 для штырей (показаны на фиг. 14), сформированных в пуансонной пластине 206. При работе по мере перемещения верхнего формовочного узла 202 по направлению от нижнего формирующего узла 204, полностью сформированная корпусная часть 130 также поднимается вместе с ним. Выталкивающий узел 252 может быть в дальнейшем опущен к верхнему формовочному узлу 202 или может удерживаться неподвижным, а верхний формовочный узел 202 может быть перемещен к выталкивающему узлу 252 для выталкивания корпусной части 130 из верхнего формовочного узла 202. Пластины 254 и 256 имеют отверстия 262 для направляющих стоек для обеспечения возможности перемещения выталкивающего узла 252 вдоль направляющих стоек 222. По мере сближения верхнего формовочного узла 202 и выталкивающего узла 252 друг с другом, выталкивающие штыри 260 проходят через отверстия 262 для штырей в пуансонной пластине 206 и открепляют корпусную часть 130 от пуансонной пластины 206.

На фиг. 18 показан перспективный вид нижнего формирующего узла 204, иллюстрирующий боковые стенки 224, соединенные с профилировочной пластиной 226. В одном из вариантов реализации боковые стенки 224 и профилировочная пластина 226 образуют полость 266, в которую загружен термопластичный материал 214 для формования корпусной части 130 блокирующей створки. Боковые стенки 224 образуют периметр корпусной части 130 и выполнены с возможностью удаления и замены для обеспечения возможности использования боковых стенок 224 в зависимости от необходимых свойств корпусной части 130. Например, если вдоль части периметра корпусной части 130 необходимо обеспечить получение конкретного признака, то в дальнейшем боковая стенка 224, имеющая такой конкретный признак, может быть расположена в нижнем формирующем узле 204. В дальнейшем, когда признак больше не будет является необходимым, то первоначальная боковая стенка 224 может быть расположена в узле 204. В альтернативном варианте реализации, такой конкретный признак может быть получен механической обработкой одной или более боковых стенок 224, но не в остальных боковых стенок 224, в дальнейшем механически обработанная боковая стенка 224 может быть возвращена в узел 204.

На фиг. 19 показан перспективный вид снизу нижнего формирующего узла 204, иллюстрирующий множество выполненных с возможностью удаления вставок 268 для установочных конструкций. Каждая вставка 268 для установочных конструкций обеспечивает получение крепежной конструкции 132 на корпусной части 130 и вставляется через соответствующее отверстие 270 в профилировочной пластине 226. Вставки 268 для установочных конструкций обеспечивают получение на корпусной части 130 по меньшей мере одной такой конструкции, как шарнирная конструкция или тяговая конструкция. В альтернативном варианте реализации может быть использована установочная конструкция 268, которая не образует конструкцию на корпусной части 130. Аналогично боковым стенкам 224, вставки 268 для установочных конструкций выполнены с возможностью удаления и замены для обеспечения возможности использования различных вставок 268 для установочных конструкций в зависимости от необходимой установочной конструкции корпусной части 130. Кроме того, вставки 268 для установочных конструкций выполнены модульными для обеспечения возможности изменения размера каждой вставки 268 для формирования другой установочной конструкции 132 в зависимости от заданной необходимой установочной конструкции 132 без необходимости изменения других компонентов узла 200 для формования прессованием.

На фиг. 20 показана блок-схема, иллюстрирующая приведенный в качестве примера способ 400 формирования корпусной части 130 створки 128 блокирования потока с использованием узла 200 для формования прессованием. Как описано выше, корпусная часть 130 содержит сотовый заполнитель 137, имеющий множество ячеек 170, образованных множеством стенок 172. Способ 400 включает соединение 402 множества выполненных с возможностью удаления вставок 220 для заполнителя с пуансонной пластиной 206 узла 200 формования прессованием. В частности, соединение 402 вставок 220 для заполнителя включает соединение 402 множества наборов 234, 236, 238 и 240 вставок 220 для заполнителя, причем каждая группа из вставок для заполнителя имеет размер, отличный от размера в каждой другой группе вставок для заполнителя. Например, этап соединения 402 включает соединение с пуансонной пластиной 206 первой группы 234 вставок для заполнителя, которая имеет первый размер, и соединение 402 с пуансонной пластиной 206 второй группы 236 вставок для заполнителя, которая имеет второй размер, отличный от первого размера.

Способ 400 также включает загрузку 404 термопластичного материала 214 в узел 200 для формования прессованием. В частности, материал 214 загружают 404 в полость 266, образованную боковыми стенками 224 и профилировочной пластиной 226 нижнего формирующего узла 204. Пуансонную пластину 206 в дальнейшем вдавливают 404 по направлению к формирующему узлу 204 в термопластичный материал 214, а множество ячеек 170 сотового заполнителя 137 в дальнейшем профилируют 408 с использованием множества вставок 220 для заполнителя. Профилирование 408 указанного множества ячеек 170 включает профилирование первой группы ячеек 174 с первой группой 234 вставок 220 для заполнителя из множества вставок для заполнителя и профилирование второй группы 178 ячеек с помощью второй группы 236 вставок 220 для заполнителя из множества вставок для заполнителя.

В вариантах реализации, раскрытых в настоящем документе, описан узел створки для блокирования потока для использования в газотурбинном двигателе. Узел створки блокирования потока содержит лицевой лист, имеющий множество отверстий для обеспечения шумоподавления и корпусную часть, соединенную с лицевым лицом. Корпусная часть содержит задний лист, выполненный за одно целое с сотовым заполнителем, причем корпусная часть сформована из термопластичного материала с использованием одного из следующих способов: формование литьем под давлением, формование прессованием или другой процесс термопластического формования. Кроме того, в данном документе описан узел формования прессованием для формования сотового заполнителя створки блокирования потока, который содержит множество ячеек, образованных множеством стенок. Узел формования прессованием содержит пуансонную пластину, имеющую множество выполненных в ней отверстий и множество вставок для заполнителя, соединенных с пуансонной пластиной. Вставки заполнителя выполнены с возможностью профилирования сотового заполнителя створки блокирования потока. Каждая вставка для заполнителя соединена с возможностью отсоединения с соответствующим отверстием из множества отверстий в пуансонной пластине таким образом, что каждая вставка для заполнителя выполнена с возможностью формирования соответствующей ячейки из множества ячеек.

Как описано в данном документе, выполненная за одно целое из термопластика створка блокирования потока имеет определенное количество преимуществ по сравнению с известными створками блокирования потока, выполненными из различных материалов, которые соединены вместе. Например, известные створки блокирования потока изготавливают из верхней обшивки и нижней обшивки, которые окружают алюминиевый сотовый заполнитель, соединенный с этими обшивками посредством адгезива. Алюминиевый сотовый заполнитель часто имеет стандартные высоту ячейки и толщину стенки. Часть сотового заполнителя может быть наполнена герметизирующим компаундом, что позволяет сотовому заполнителю выдерживать большие нагрузки, если стандартные размеры не соответствуют техническим требованиям. Однако, в дополнение к увеличению веса створки блокирования потока, герметизирующий компаунд имеет нежелательное воздействие на характеристики шумоподавления алюминиевого сотового заполнителя. Использование формованного термопластика предотвращает необходимость использовать соты стандартного размера и также предотвращает использование компаунда, заполняющего соты, поскольку высота ячейки и толщина стенки могут быть настроены для соответствия необходимым техническим характеристикам.

Кроме того, удаляемые отдельные вставки для заполнителя обеспечивают возможность наличия у различных частей сотовой корпусной части ячеек разных размеров для учета различных требований к нагрузке или шумоподавлению. Такое точное соблюдение размеров сотовой ячейки позволяет увеличивать нагрузку на корпусную часть. Кроме того, использование термопластичного материала для замены алюминиевой обшивки и сот в результате приводит к уменьшению веса створки блокирования потока и уменьшению стоимости за счет уменьшения количества материала и затрат на оплату труда.

Кроме того, каждая вставка для заполнителя соединена с пуансонной пластиной с возможностью отсоединения от нее таким образом, что каждая вставка для заполнителя выполнена с возможностью замены, что обеспечивает настройку размера сотовых ячеек в корпусной части для соответствия необходимым требованиям к прочности. В частности, вставка для заполнителя меньшего размера может быть соединена с пуансонной пластиной в области, в которой повышенная прочность необходима в корпусной части. Поскольку промежутки между смежными вставками для заполнителя задают толщину стенки ячеек сотового заполнителя, вставка заполнителя меньшего размера приводит к увеличению толщины стенки, что увеличивает прочность в этой области корпусной части. Аналогичным образом, в областях, в которых повышенная прочность не является необходимой, вставка для заполнителя большего размера может быть использована для уменьшения толщины стенки и, соответственно, уменьшения веса корпусной части. В силу этого, толщина стенки каждой ячейки сотового заполнителя может быть настроена на основании размера вставки для заполнителя, используемой для этой ячейки, причем размер вставки для заполнителя основан на необходимой допустимой нагрузке в месте расположения ячейки в сотовом заполнителе.

В этом письменном описании использованы примеры для раскрытия различных вариантов реализации, в том числе предпочтительного варианта, что позволяет любому специалисту в данной области техники применить различные варианты реализации, в том числе создать и использовать любые устройства или системы и осуществить любые предусмотренные способы. Объем защиты настоящего изобретения задан формулой изобретения и может содержать иные примеры, которые могут прийти в голову специалистам в данной области техники. Такие иные примеры находятся в пределах объема формулы изобретения, если они содержат конструктивные элементы, которые не отличаются в части их формулировки от формулы изобретения, или содержат эквивалентные конструктивные элементы, имеющие несущественные отличия в части их формулировки от формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ФОРМОВАНИЯ ПРЕССОВАНИЕМ И СПОСОБЫ ФОРМОВАНИЯ ТЕРМОПЛАСТИЧНОЙ СТВОРКИ БЛОКИРОВАНИЯ ПОТОКА | 2017 |

|

RU2738183C2 |

| УЗЕЛ ФОРМООБРАЗУЮЩИХ ВСТАВОК, ФОРМОВОЧНОЕ УСТРОЙСТВО И СПОСОБ ФОРМОВАНИЯ | 2018 |

|

RU2767273C2 |

| КОНСТРУКЦИЯ НА ОСНОВЕ СУПЕРПЛАСТИЧЕСКОГО ФОРМООБРАЗОВАНИЯ/ДИФФУЗНОГО СВЯЗЫВАНИЯ ДЛЯ ОСЛАБЛЕНИЯ ШУМА ОТ ПОТОКА ВОЗДУХА | 2013 |

|

RU2637276C2 |

| КЕССОННЫЙ УЗЕЛ СТАБИЛИЗАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2608774C2 |

| ЗОНТ С УСОВЕРШЕНСТВОВАННЫМ СТЕРЖНЕМ И УЗЛОМ СПИЦ | 2014 |

|

RU2720737C2 |

| КЛАПАН ДЛЯ КРИТИЧЕСКОГО ПОТОКА С ЗАЖАТЫМ СЕДЕЛЬНЫМ КОЛЬЦОМ | 2015 |

|

RU2708483C2 |

| СПОСОБ НАПОЛНЕНИЯ КОНТЕЙНЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2141914C1 |

| УЗЕЛ И СПОСОБ ОХЛАЖДЕНИЯ | 2015 |

|

RU2675300C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТЫХ СТРУКТУР НА ОСНОВЕ ПЛАСТИКА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 2006 |

|

RU2412811C2 |

| УСТРОЙСТВО БЛОКИРОВАНИЯ РАСПАХИВАНИЯ (ПОВОРОТА) ПОВОРОТНО-ОТКИДНОЙ ОКОННОЙ СТВОРКИ И СПОСОБ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2603282C1 |

Предложенное изобретение относится к узлу газотурбинного двигателя, в частности к створке блокирования потока. Изобретение позволяет настраивать сотовую конструкцию створки блокирования потока в соответствии с необходимыми техническими характеристиками, а также уменьшить вес створки блокирования потока. Узел створки блокирования потока для использования в газотурбинном двигателе содержит лицевой лист, имеющий множество отверстий для обеспечения шумоподавления, и корпусную часть, соединенную с лицевым листом. Корпусная часть содержит задний лист, выполненный за одно целое с сотовым заполнителем, и сформована из термопластичного материала. 3 н. и 17 з.п. ф-лы, 20 ил.

1. Узел створки блокирования потока для использования в газотурбинном двигателе, содержащий:

лицевой лист, имеющий множество отверстий для обеспечения шумоподавления, и

корпусную часть, соединенную с лицевым листом и содержащую задний лист, выполненный за одно целое с сотовым заполнителем,

причем корпусная часть сформована из термопластичного материала.

2. Узел створки блокирования потока по п. 1, в котором корпусная часть содержит множество установочных конструкций, выполненных за одно целое с задним листом и сотовым заполнителем.

3. Узел створки блокирования потока по п. 1, в котором лицевой лист сформирован из термопластичного материала.

4. Узел створки блокирования потока по п. 1, в котором сотовый заполнитель содержит множество ячеек, имеющих множество стенок, причем указанное множество ячеек содержит множество групп ячеек, каждая из которых имеет толщину стенки, отличную от толщины стенки каждой другой группы ячеек.

5. Узел створки блокирования потока по п. 1, в котором лицевой лист соединен с корпусной частью с помощью по меньшей мере одного из следующего: термическое соединение, соединение адгезивом и множество механических крепежных элементов.

6. Узел створки блокирования потока по п. 1, в котором корпусная часть содержит первую часть и вторую часть, причем узел створки блокирования потока дополнительно содержит промежуточный лист, соединенный между первой и второй частями.

7. Узел створки блокирования потока по п. 6, в котором промежуточный лист сформирован из термопластичного материала и обеспечивает шумоподавление.

8. Корпусная часть узла створки блокирования потока для использования в газотурбинном двигателе, содержащая:

задний лист и

сотовый заполнитель, выполненный за одно целое с задним листом из термопластичного материала и содержащий множество ячеек, имеющих множество стенок.

9. Корпусная часть по п. 8, в которой указанное множество ячеек содержит множество групп ячеек, каждая из которых имеет толщину стенки, отличную от толщины стенки в каждой другой группе ячеек.

10. Корпусная часть по п. 9, в которой указанное множество ячеек содержит первую группу ячеек, каждая из которых содержит первую группу стенок, и вторую группу ячеек, каждая из которых содержит вторую группу стенок, причем первая группа стенок имеет первую толщину, а вторая группа стенок имеет вторую толщину, которая больше первой толщины.

11. Корпусная часть по п. 10, дополнительно содержащая по меньшей мере одно ребро жесткости, выполненное за одно целое с задним листом и сотовым заполнителем, причем вторая группа ячеек расположена смежно с указанным ребром жесткости.

12. Корпусная часть по п. 8, дополнительно содержащая по меньшей мере одно ребро жесткости, выполненное за одно целое с задним листом и сотовым заполнителем.

13. Корпусная часть по п. 12, в которой указанное по меньшей мере одно ребро проходит от заднего листа по направлению к дальнему концу указанного множества стенок и проходит на первое расстояние от заднего листа, а указанное множество стенок проходят на второе расстояние от заднего листа, которое больше первого расстояния.

14. Корпусная часть по п. 8, дополнительно содержащая множество установочных конструкций, выполненных за одно целое с сотовым заполнителем и задним листом.

15. Способ изготовления створки блокирования потока для использования в газотурбинном двигателе, включающий:

формирование лицевого листа из термопластичного материала и/или композитного материала, и

формирование корпусной части из термопластичного материала путем формования, включающее формирование за одно целое сотового заполнителя и заднего листа из термопластичного материала, и

соединение лицевого листа с корпусной частью.

16. Способ по п. 15, дополнительно включающий формирование множества крепежных механизмов за одно целое с корпусной частью путем совместного формования указанных крепежных механизмов с термопластичным материалом.

17. Способ по п. 16, дополнительно включающий формирование множества отверстий в лицевом листе для обеспечения шумоподавления.

18. Способ по п. 15, согласно которому формирование сотового заполнителя включает формирование сотового заполнителя, имеющего множество ячеек, имеющих множество стенок, причем указанное множество ячеек содержит множество групп ячеек, каждая из которых имеет толщину стенки, отличную от толщины стенки в каждой другой группе ячеек.

19. Способ по п. 16, согласно которому соединение лицевого листа с корпусной частью включает соединение лицевого листа с корпусной частью с помощью, по меньшей мере, термического соединения, соединения адгезивом или посредством множества механических крепежных элементов.

20. Способ по п. 15, согласно которому формирование корпусной части включает формирование первой корпусной части и формирование второй корпусной части, а указанный способ дополнительно включает:

формирование промежуточного листа из термопластичного материала и

соединение промежуточного листа между первой корпусной частью и второй корпусной частью.

| US 2008083210 A1, 10.04.2008 | |||

| WO 9619656 A1, 27.06.1996 | |||

| WO 9200183 A1, 09.01.1992 | |||

| УСТРОЙСТВО РЕВЕРСИРОВАНИЯ ТЯГИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ СО СТВОРКАМИ С НАЛОЖЕННОЙ НАРУЖНОЙ КОНСТРУКЦИЕЙ | 1998 |

|

RU2151315C1 |

| US 2015285184 A1, 08.10.2015. | |||

Авторы

Даты

2021-04-22—Публикация

2017-05-25—Подача