ОБЛАСТЬ ТЕХНИКИ

[001] Настоящее изобретение в целом относится к области изготовления компонентов, а в частности, к устройствам и способам изготовления компонента имеющего множество полостей, проходящих через него, при этом каждая полость имеет по меньшей мере одну поверхность со сложным контуром.

УРОВЕНЬ ТЕХНИКИ

[002] Компоненты могут быть изготовлены с использованием различных методов. Одним из распространенных методов является формование. Формование является производственным процессом с использованием податливого исходного материала. Для формования детали исходный материал вводят в формообразующую полость. Исходный материал движется в форме и контактирует со стенками формообразующей полости, при этом форма формообразующей полости соответствует форме сформованного компонента.

[003] Формообразующая полость создается множеством формообразующих частей, таких как верхняя и нижняя (или левая и правая) формообразующие части. Для удаления сформованного компонента из формообразующей полости формообразующие части отводят друг от друга для открытия формы. Формообразующие вставки могут быть добавлены в формообразующую полость для образования в детали конкретных элементов. Формообразующие вставки обычно используются для образования поверхностных структур, каналов, полостей или других характерных элементов. Однако некоторые такие элементы сложно получить с использованием формообразующих вставок. Например, некоторые полости со сложными контурами могут захватывать формообразующие вставки вследствие наличия отрицательных углов конусности на некоторых поверхностях. Хотя для получения полостей со сложными контурами были разработаны некоторые подходы, потребность в альтернативных подходах остается. По существу, желательно иметь дополнительные устройства и способы, которые способствуют изготовлению компонентов, имеющих множество полостей, проходящих через указанный компонент, предпочтительно включающих компоненты, в которых некоторые или все полости имеют по меньшей мере одну поверхность со сложным контуром, а также решению других возможных проблем.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[004] Аспекты раскрытия настоящего изобретения относятся к узлу формообразующих вставок для изготовления компонента, имеющего множество полостей, каждая из которых имеет по меньшей мере одну поверхность со сложным контуром. Узел формообразующих вставок включает в себя первую формообразующую вставку и вторую формообразующую вставку, которые уложены в стопу. Первая формообразующая вставка имеет первую основную пластину и множество первых выступающих формообразующих сегментов, выступающих от первой основной пластины и расположенных на расстоянии друг от друга. Вторая формообразующая вставка имеет вторую основную пластину и множество вторых выступающих формообразующих сегментов, выступающих от второй основной пластины и расположенных на расстоянии друг от друга; причем вторая формообразующая вставка также имеет множество вторых отверстий во второй основной пластине, расположенных на расстоянии друг от друга. Первая и вторая формообразующие вставки уложены в стопу таким образом, что вторая основная пластина перекрывает первую основную пластину, и каждый из первых выступающих формообразующих сегментов проходит через соответствующее второе отверстие и упирается в соответствующий второй выступающий формообразующий сегмент. Первая и вторая формообразующие вставки совместно образуют наборы формообразующих выступов, причем каждый набор формообразующих выступов содержит первый выступающий формообразующий сегмент и упирающийся второй выступающий формообразующий сегмент. Каждый набор формообразующих выступов образует конструкцию для заполнения полости, выполненную с возможностью по меньшей мере частичного заполнения соответствующей полости из указанного множества полостей компонента. Первые и вторые выступающие формообразующие сегменты выполнены с возможностью удаления из своих соответствующих полостей после формования компонента, но при этом их продолжают удерживать их соответствующие основные пластины.

[005] В некоторых аспектах узел формообразующих вставок также включает в себя третью формообразующую вставку. Третья формообразующая вставка имеет третью основную пластину и множество третьих выступающих формообразующих сегментов, выступающих от третьей основной пластины и расположенных на расстоянии друг от друга. Третья формообразующая вставка также имеет множество третьих отверстий в третьей основной пластине, расположенных на расстоянии друг от друга. Для таких аспектов первая, вторая и третья формообразующие вставки уложены в стопу таким образом, что третья основная пластина перекрывает вторую основную пластину таким образом, что вторая основная пластина расположена между первой основной пластиной и третьей основной пластиной. Первые и вторые выступающие формообразующие сегменты проходят через соответствующие третьи отверстия. Для таких аспектов каждый набор формообразующих выступов также включает в себя третий выступающий формообразующий сегмент, который упирается в один или оба из первого выступающего формообразующего сегмента и второго выступающего формообразующего сегмента этого набора формообразующих выступов.

[006] Другие аспекты раскрытия настоящего изобретения относятся к формообразующему устройству. Формовочное устройство выполнено с возможностью изготовления компонента, имеющего множество полостей, каждая из которых имеет по меньшей мере одну поверхность со сложным контуром. Формовочное устройство включает в себя формообразующую полость, образованную первой формообразующей частью и второй формообразующей частью, которые выполнены подвижными относительно друг друга. Формовочное устройство также включает в себя формообразующую вставку согласно раскрытым ниже аспектам, подробно рассмотренным ниже. В некоторых аспектах формовочное устройство предпочтительно выполнено с возможностью последовательного формования множества панелей решеток для реверсора тяги реактивного двигателя с использованием одних и тех же формообразующих вставок с удерживанием выступающих формообразующих сегментов первой и второй формообразующих вставок их соответствующими основными пластинами.

[007] Дополнительные аспекты раскрытия настоящего изобретения относятся к способу изготовления компонента, имеющего множество полостей, проходящих через указанный компонент, при этом каждая полость имеет по меньшей мере одну поверхность со сложным контуром. Один из примеров такого компонента представляет собой панель решетки для реверсора тяги реактивного двигателя, но есть и другие такие компоненты. Способ включает обеспечение первой формообразующей вставки, имеющей первую основную пластину и множество первых выступающих формообразующих сегментов, выступающих от первой основной пластины и расположенных на расстоянии друг от друга. Способ также включает обеспечение второй формообразующей вставки, имеющей вторую основную пластину и множество вторых выступающих формообразующих сегментов, выступающих от второй основной пластины и расположенных на расстоянии друг от друга. Способ также включает формование компонента с заполнением по меньшей мере частично каждой полости из указанного множества полостей первым выступающим формообразующим сегментом, проходящим от первой формообразующей вставки, и вторым выступающим формообразующим сегментом, проходящим от второй формообразующей вставки, с укладкой в стопу первой и второй формообразующих вставок таким образом, что вторая основная пластина перекрывает первую основную пластину, а первые выступающие формообразующие сегменты от первой формообразующей вставки проходят через вторую основную пластину второй формообразующей вставки. После этого способ продолжают отделением первой и второй формообразующих вставок от сформованного компонента с удерживанием выступающих формообразующих сегментов первой и второй формообразующих вставок их соответствующими основными пластинами. Каждая полость из указанного множества полостей имеет по меньшей мере одну поверхность с отрицательным углом конусности относительно первой и второй основных пластин.

[008] В некоторых аспектах отделение формообразующих вставок от сформованного компонента включает последовательное отделение первой формообразующей вставки и второй формообразующей вставки посредством:

a) перемещения первой основной пластины от сформованного компонента с удерживанием первых выступающих формообразующих сегментов первой основной пластиной; и

b) перемещения после этого второй основной пластины от сформованного компонента с удерживанием вторых выступающих формообразующих сегментов второй основной пластиной.

[009] В некоторых аспектах способ включает, после отделения, изготовление еще одного компонента с использованием первой формообразующей вставки и второй формообразующей вставки, с удерживанием выступающих формообразующих сегментов первой и второй формообразующих вставок их соответствующими основными пластинами.

[0010] В некоторых аспектах способ также включает обеспечение третьей формообразующей вставки, имеющей третью основную пластину и множество третьих выступающих формообразующих сегментов, выступающих от третьей основной пластины и расположенных на расстоянии друг от друга. Для таких аспектов формование компонента включает формование компонента с укладкой в стопу первой, второй и третьей формообразующих вставок таким образом, что третья основная пластина перекрывает первую и вторую основные пластины, а первые и вторые выступающие формообразующие сегменты, проходящие от первой и второй формообразующих вставок, соответственно проходят через третью основную пластину третьей формообразующей вставки. Для таких аспектов отделение формообразующих вставок от сформованного компонента включает отделение формообразующих вставок от сформованного компонента с удерживанием третьих выступающих формообразующих сегментов третьей основной пластиной.

[0011] Указанные признаки, функции и преимущества могут быть реализованы независимо в различных аспектах или могут быть скомбинированы с получением других аспектов, дополнительные подробности которых могут быть очевидными при обращении к последующему описанию и чертежам.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] После описания, таким образом, вариантов раскрытия настоящего изобретения в общих понятиях будет сделана ссылка на прилагаемые чертежи, которые необязательно выполнены в масштабе.

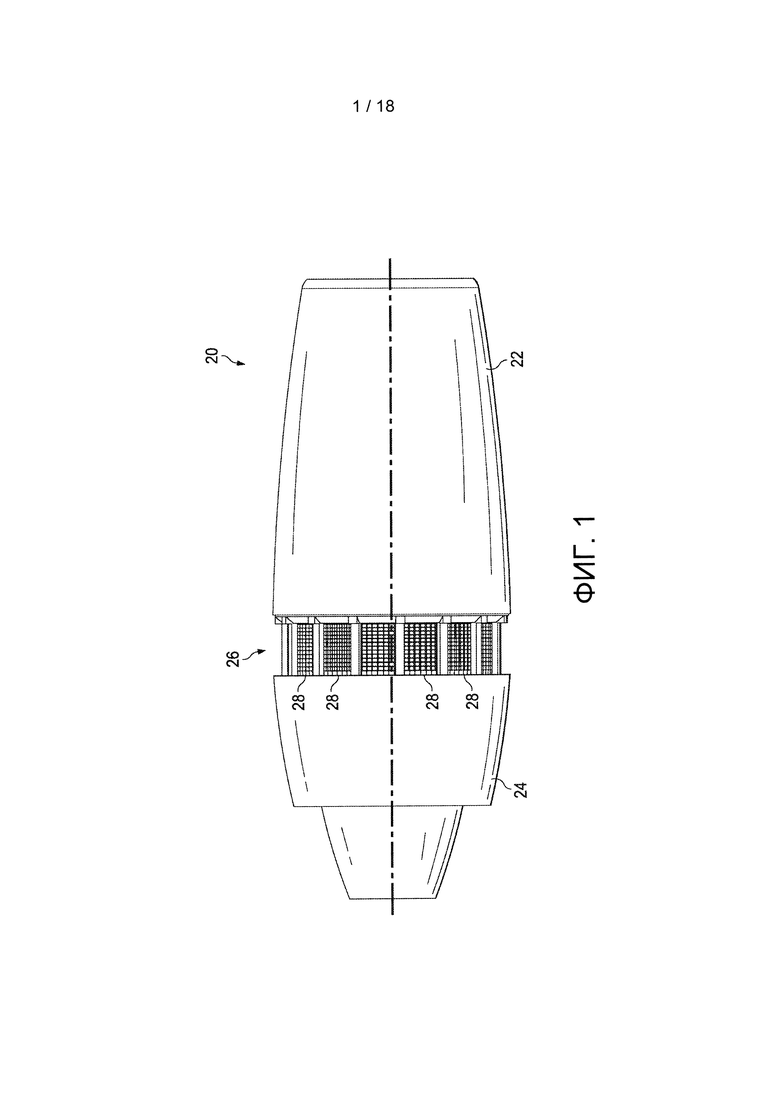

[0013] На ФИГ. 1 показан вид сбоку реактивного двигателя самолета со сдвижным капотом, сдвинутым назад для открытия решетчатого реверсора тяги.

[0014] На ФИГ. 2 показан перспективный вид заднего конца реактивного двигателя, показанного на ФИГ. 1.

[0015] На ФИГ. 3 показан продольный разрез части реактивного двигателя, показанного на ФИГ. 1 и 2, иллюстрирующий поток воздуха через реверсор тяги.

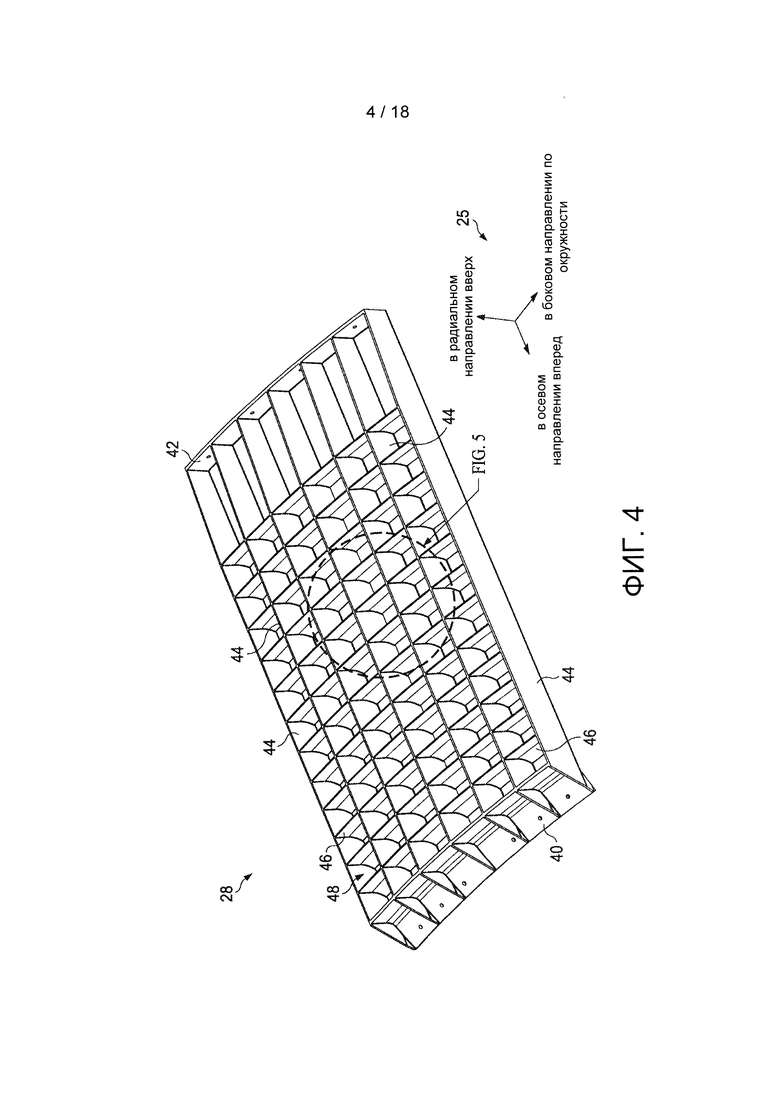

[0016] На ФИГ. 4 показан перспективный вид сверху панели решетки, образующей деталь реверсора тяги.

[0017] На ФИГ. 5 показана область, обозначенная как ФИГ. 5 на ФИГ. 4.

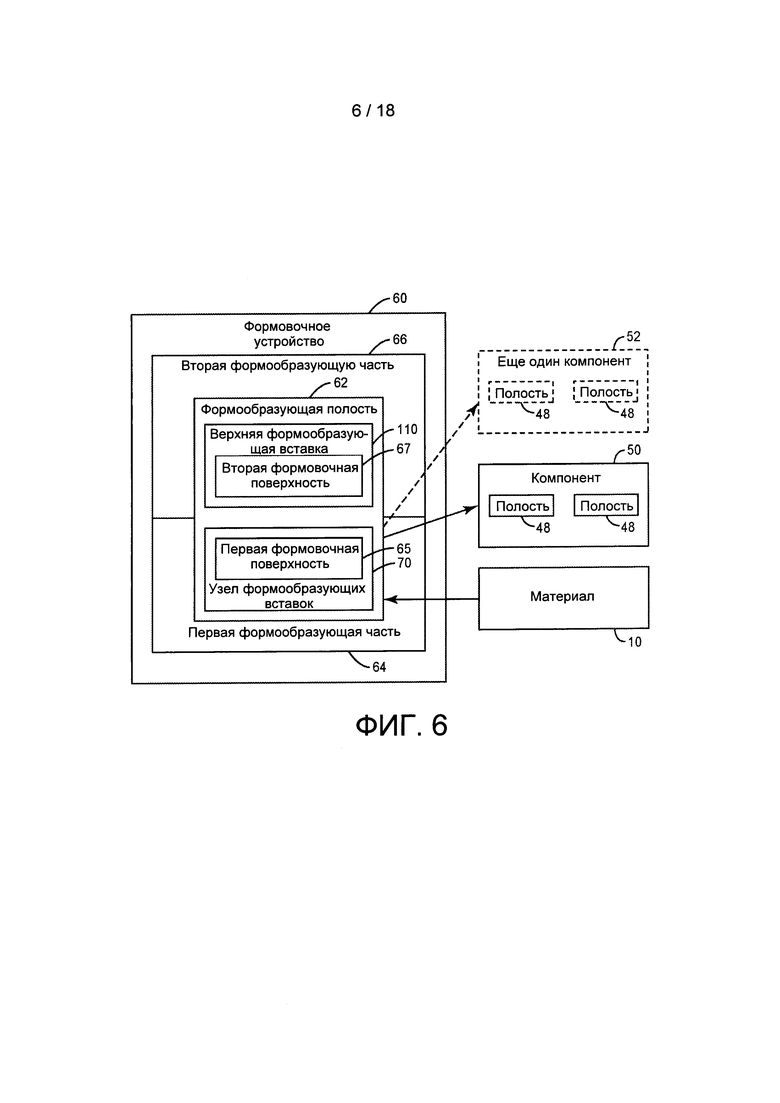

[0018] На ФИГ. 6 показана структурная схема формовочного устройства согласно аспектам раскрытия настоящего изобретения.

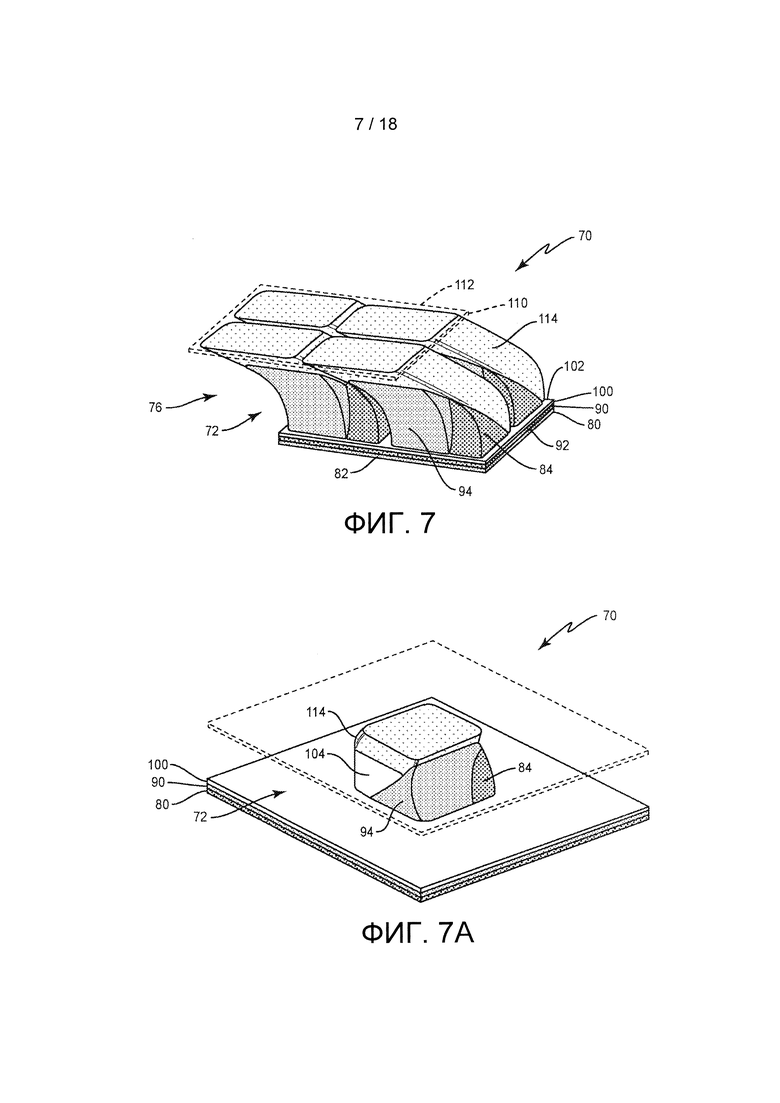

[0019] На ФИГ. 7 показан перспективный вид узла формообразующих вставок согласно аспектам раскрытия настоящего изобретения.

[0020] На ФИГ. 7А отдельно показан набор формообразующих выступов по ФИГ. 7.

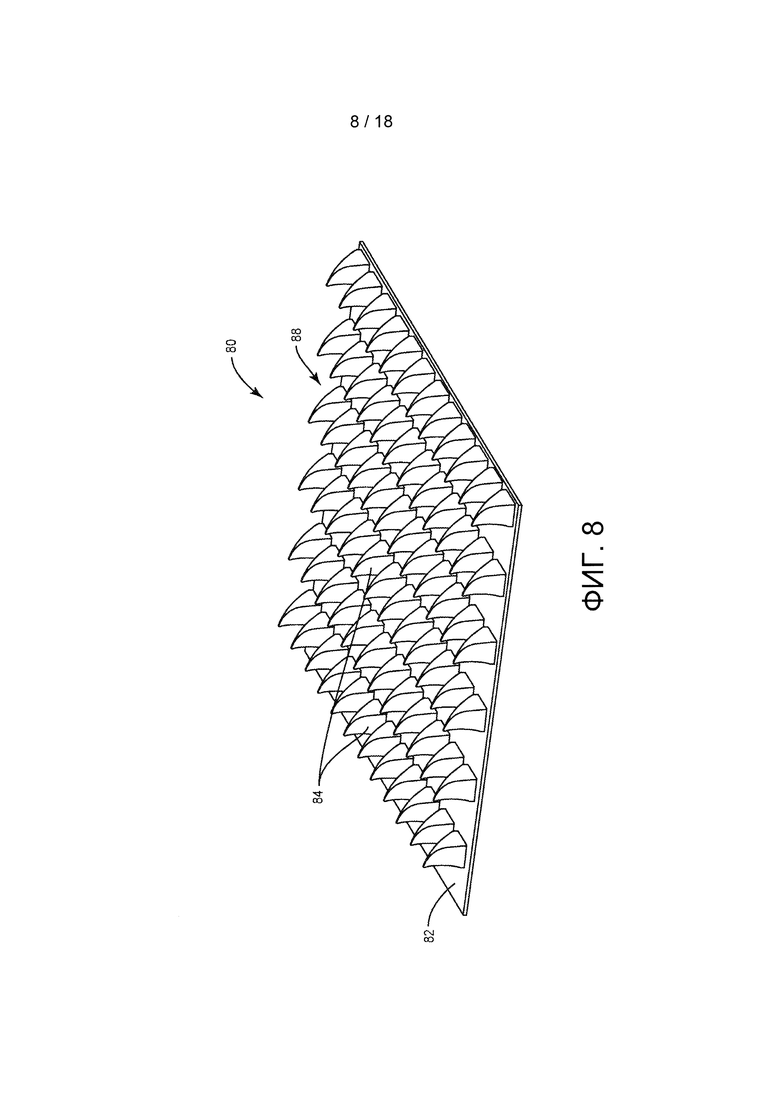

[0021] На ФИГ. 8 показан перспективный вид первой формообразующей вставки согласно аспектам раскрытия настоящего изобретения.

[0022] На ФИГ. 9 показан перспективный вид второй формообразующей вставки согласно аспектам раскрытия настоящего изобретения.

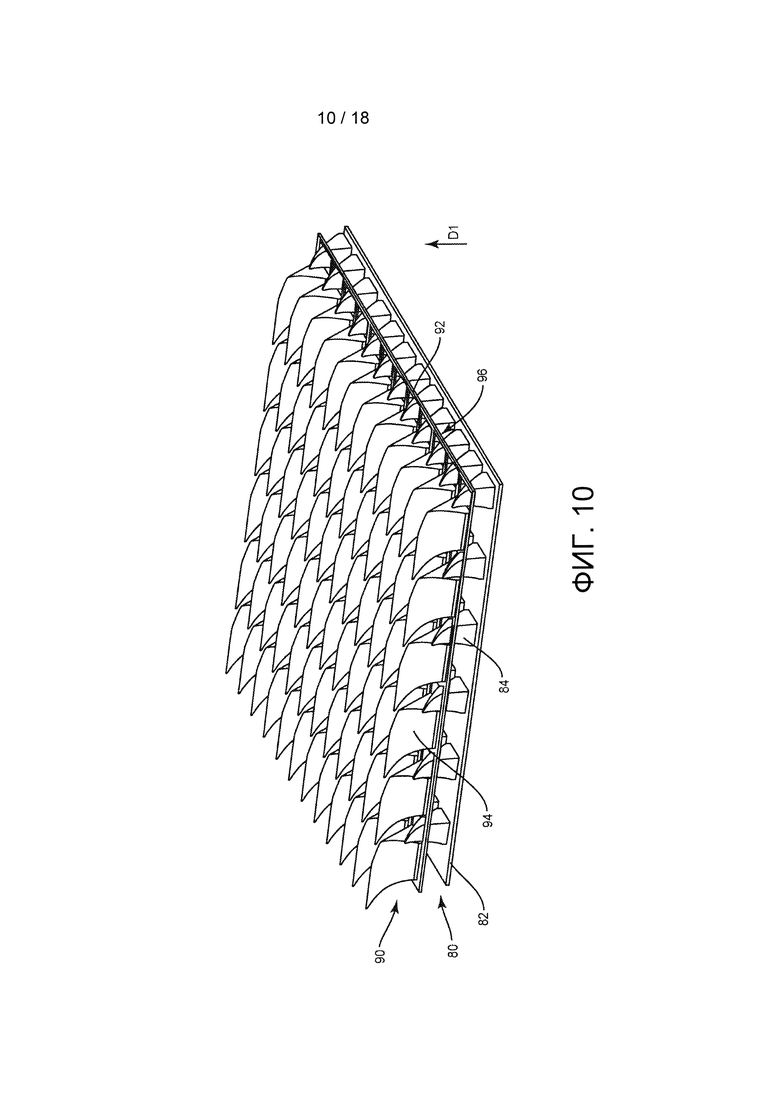

[0023] На ФИГ. 10 показан перспективный вид первой формообразующей вставки по ФИГ. 8, укладываемой в стопу со второй формообразующей вставкой по ФИГ. 9.

[0024] На ФИГ. 11 показан перспективный вид первой формообразующей вставки по ФИГ. 8, соединенной со второй формообразующей вставкой по ФИГ. 9 с образованием узла формообразующих вставок.

[0025] На ФИГ. 12 показан перспективный вид третьей формообразующей вставки согласно аспектам раскрытия настоящего изобретения.

[0026] На ФИГ. 13 показан перспективный вид третьей формообразующей вставки, укладываемой в стопу с первой и второй формообразующей вставкой.

[0027] На ФИГ. 14 показан перспективный вид узла формообразующих вставок согласно аспектам раскрытия настоящего изобретения.

[0028] На ФИГ. 15 показан обратный перспективный вид верхней формообразующей вставки согласно аспектам раскрытия настоящего изобретения.

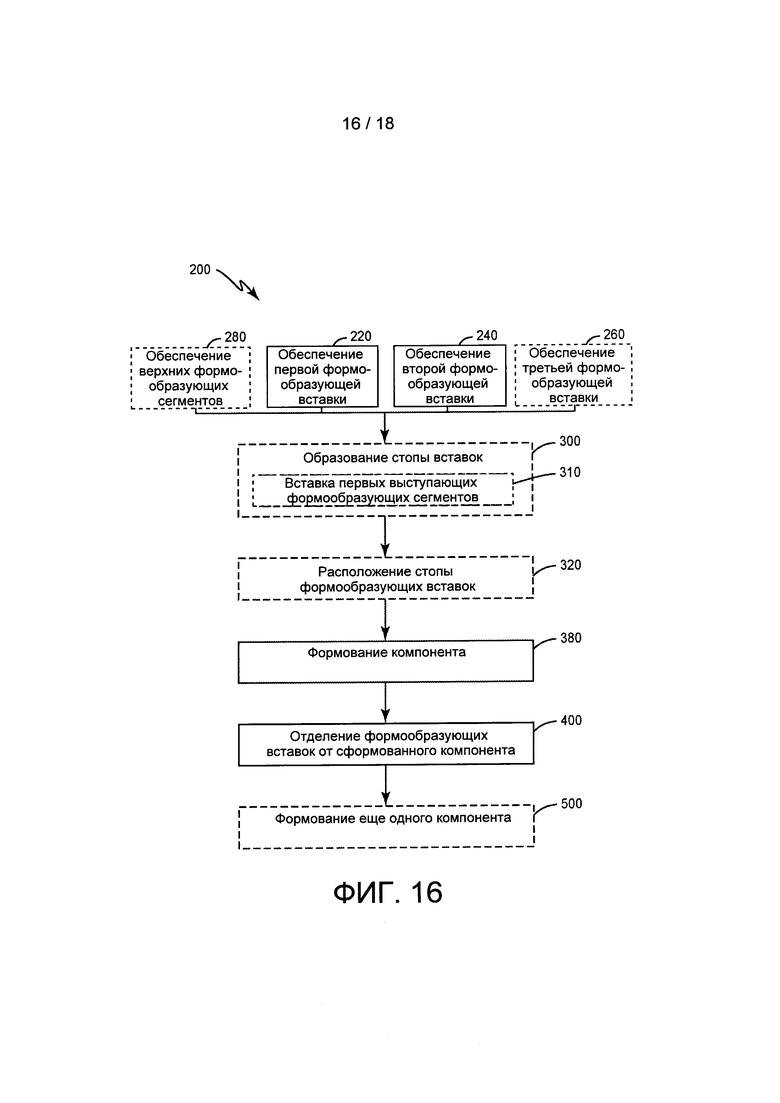

[0029] На ФИГ. 16 показана блок-схема последовательности операций, относящаяся к аспектам раскрытия настоящего изобретения.

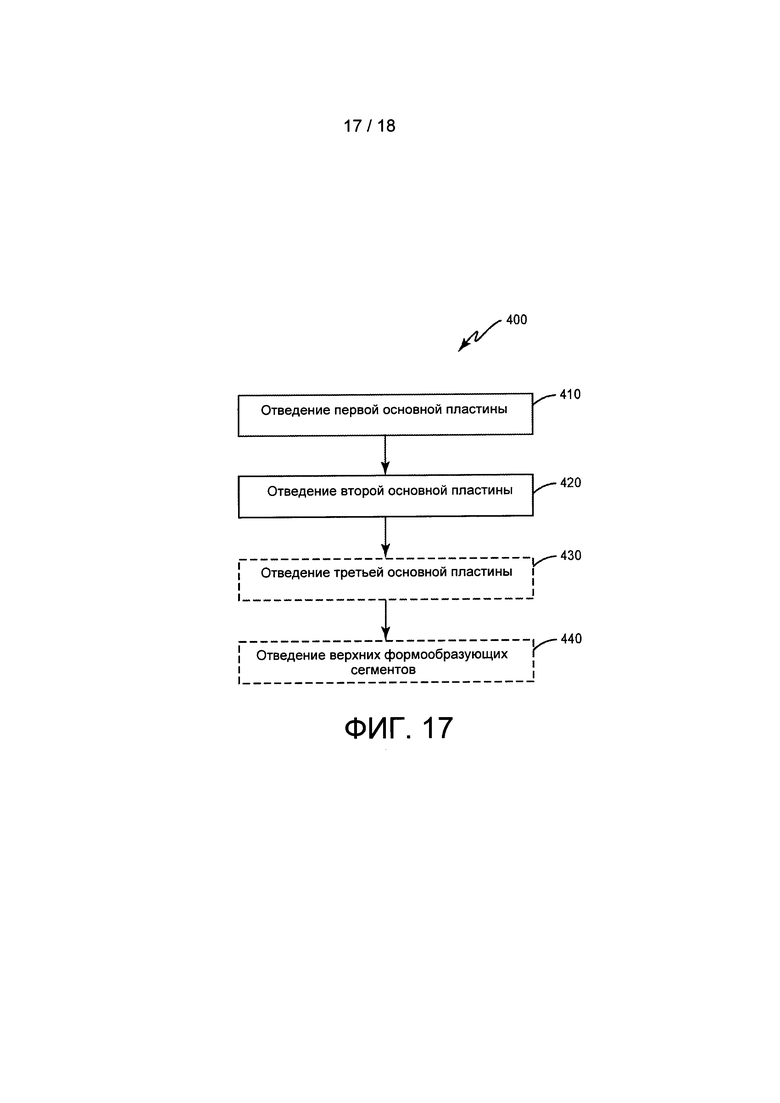

[0030] На ФИГ. 17 показана блок-схема последовательности операций отделения формообразующих вставок от сформованного компонента, относящаяся к аспектам раскрытия настоящего изобретения.

[0031] На ФИГ. 18 показана первая формообразующая вставка, вторая формообразующая вставка и используемая при необходимости третья формообразующая вставка, отделяемые от сформованного компонента.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0032] Аспекты раскрытия настоящего изобретения обеспечивают эффективное средство изготовления компонентов, например формованием, которые предпочтительно используются для изготовления компонентов, имеющих полости с отрицательными углами конусности или другими элементами, использованию которых препятствуют традиционные методы. Соответственно, аспекты раскрытия настоящего изобретения в целом относятся к способу изготовления компонента имеющего множество полостей, проходящих через указанный компонент, при этом каждая полость имеет по меньшей мере одну поверхность со сложным контуром, и соответствующие устройства. Один из иллюстративных примеров такого компонента представляет собой панель решетки для реверсора тяги реактивного двигателя. В некоторых аспектах множество из двух или более формообразующих вставок уложены в стопу с образованием стопы формообразующих вставок, имеющей множество формообразующих выступов, образованных наборами формообразующих выступов. Каждый из наборов формообразующих выступов образован выступающим формообразующим сегментом, проходящим от каждой из формообразующих вставок. Кроме того, выступающие формообразующие сегменты предпочтительно выполнены за одно целое с их соответствующими основными пластинами или прикреплены (например, закреплены, приварены, приклеены и т.п.) к ним, так что выступающие формообразующие сегменты могут быть обработаны как группа и сохранять необходимое положение относительно соседних с ними выступающих формообразующих сегментов. Использование выступающих формообразующих сегментов, прикрепленных к основным пластинам, обеспечивает возможность более эффективных очистки и обработки формовочного оборудования и упрощения подготовки к формованию дополнительных компонентов по сравнению с некоторыми другими известными формовочными устройствами.

[0033] Чтобы лучше облегчить понимание, в качестве иллюстративного примера в общем случае будет использована панель решетки, и приводимое ниже раскрытие будет начато с краткого анализа панели решетки. Однако следует понимать, что раскрытие настоящего изобретения не ограничено панелями решеток, а применимо к широкому спектру компонентов.

[0034] Со ссылкой на ФИГ. 1-3, авиационный реактивный двигатель 20 включает в себя обтекатель 22 и сдвижной капот, который сдвигается назад для открытия решетчатого реверсора 26 тяги. Реверсоры 26 тяги представляют собой устройства, используемые для поворота выхлопа реактивного двигателя в направлении с передней составляющей, достаточной для создания обратной тяги и обеспечения возможности аэродинамического торможения во время маневрирования летательного аппарата для посадки. Реверсор 26 тяги содержит множество панелей 28 решеток реверса тяги, расположенных в окружном направлении.

[0035] Во время нормальных операций полета сдвижной капот 24 находится в закрытом переднем положении, в котором сдвижной капот 24 соединен с обтекателем 22 и таким образом закрывает панели 28 решеток. Во время посадки сдвижной капот 24 перемещают из своего закрытого положения в свое открытое, выдвинутое назад положение (показано на ФИГ. 1-3) посредством тяг 30 привода. Открытие сдвижного капота 24 приводит к открытию панелей 28 решеток воздействию окружающей среды. Когда сдвижной капот 24 сдвинут в свое открытое положение, реверсор 26 тяги активируется закрытием расположенных по окружности блокирующих створок 32. Закрытие блокирующих створок 32 предотвращает прохождение выхлопных газов внешнего контура двигателя в своем нормальном направлении из сопла 34, заставляя выхлопные газы выходить через панели 28 решеток, как показано стрелками 36 на ФИГ. 3. Каждая из панелей 28 решеток включает в себя лопатки 46, которые направляют поток выхлопных газов вперед, а при необходимости радиально наружу, что приводит к реверсированию направления выходящего потока. Этот реверсированный поток выхлопных газов приводит к реверсированию тяги, которая способствует замедлению летательного аппарата.

[0036] На ФИГ. 4-5 приведены дополнительные детали панели 28 решетки вместе с соответствующей системой 25 координат, показывающей осевое направление вперед, радиальное направление вверх и боковое направление по окружности. Панель 28 решетки является криволинейной в боковом направлении по окружности и содержит множество проходящих в осевом направлении траверс 44, множество лопаток 46 проходящих между траверсами 44, и передние и задние монтажные выступы 40, 42 соответственно. Монтажные выступы 40, 42 обеспечивают возможность установки панелей 28 решеток бок о бок с образованием конструкции, окружающей обтекатель 22.

[0037] Траверсы 44 вместе с лопатками 46 образуют множество полостей 48 через которые проходит и перенаправляется воздух внешнего контура двигателя. Направление потока выходящего воздуха регулируется направлением поверхностей полостей 48, образованных траверсами 44 и лопатками 46. Полости 48 в результате наличия поверхностей, которые направляют поток выходящего воздуха в различных направлениях, обычно имеют по меньшей мере одну поверхность со сложным контуром. При использовании в настоящем документе сложным контуром считается поверхность, имеющая более чем одну геометрическую кривизну, проходящую в нескольких измерениях. В частности, поверхность со сложным контуром имеет первый контур измерения. Более конкретно, поверхность со сложным контуром имеет первый контур на первой кромке и второй контур на второй кромке.

[0038] Траверсы 44 обычно проходят в целом параллельно друг другу и расположены на расстоянии друг от друга в боковом направлении по окружности. В некоторых аспектах каждая из траверс 44 является плоской и выровнена по радиальному направлению вверх, однако в некоторых аспектах траверсы 44 могут быть неплоскими и/или могут быть выполнены с наклоном, необходимым для направления потока воздуха в боковом направлении по окружности. Лопатки 46 расположены на расстоянии друг от друга в осевом направлении вперед, и каждая из них может быть выполнена с наклоном относительно радиального направления вверх или иметь форму чашки (см. ФИГ. 5). Как показано на ФИГ. 3 и 5, лопатки 46 образуют поверхность 49 полости, которая имеет сложный контур. Кроме того, поверхность 49 имеет отрицательный угол 0 конусности, как подробнее раскрыто ниже. В некоторых аспектах раскрытия настоящего изобретения, периферийные поверхности полости 48, образованные траверсами 44, также могут иметь сложный контур.

[0039] Панель 28 решетки, показанная на ФИГ. 1-5, является иллюстративным примером компонента 50, который имеет множество полостей 48, проходящих через указанный компонент, при этом каждая полость 48 имеет по меньшей мере одну поверхность 49 со сложным контуром. Панели 28 решеток могут быть получены различными способами изготовления, включая формование. При изготовлении панели 28 решетки с использованием формования обычно используется формовочное устройство.

[0040] На ФИГ. 6 показано формовочное устройство 60 согласно одному или более аспектам раскрытия настоящего изобретения. Формовочное устройство 60 выполнено с возможностью изготовления компонента 50, имеющего множество полостей 48, каждая из которых имеет по меньшей мере одну поверхность 49 со сложным контуром. Компонент 50 получают посредством ввода материала 10 в формовочное устройство 60. Материал 10 может представлять собой любой необходимый материал, которому форма может быть придана с использованием процесса формования. Например, материалом 10 могут быть армированные или неармированные термопластичные полимеры, армированные или неармированные термореактивные полимеры, армированные или неармированные керамические соединения или любой необходимый материал, которому может быть придана форма с использованием процесса формования.

[0041] Формовочное устройство 60 включает в себя формообразующую полость 62, образованную первой формообразующей частью 64 и второй формообразующей частью 66, которые выполнены подвижными относительно друг друга. В формообразующей полости 62 для изготовления компонента 50 размещают узел 70 формообразующих вставок. Узел 70 формообразующих вставок может быть установлен в первой формообразующей части 64 или второй формообразующей части 66, или в первой формообразующей части 64 и второй формообразующей части 66. Узел 70 формообразующих вставок, подробнее раскрытый ниже, включает в себя по меньшей мере первую формообразующую вставку 80 и вторую формообразующую вставку 90 и может включать в себя дополнительные формообразующие вставки. Узел 70 формообразующих вставок способствует образованию первой формообразующей поверхности 65, которая на ФИГ. 6 связана с первой формообразующей частью 64. Кроме того, формовочное устройство 60 включает в себя вторую формообразующую поверхность 67, связанную со второй формообразующей частью 66. В некоторых аспектах вторая формообразующая поверхность 67 может быть задана верхней формообразующей вставкой 110 узла 70 формообразующих вставок, подробнее раскрытого ниже. Первая и вторая формообразующие части 64, 66 выполнены открываемыми и закрываемыми для открытия и закрытия формообразующей полости 62 посредством подходящих приводных средств (не показано), таких как гидравлические цилиндры и т.п. Кроме того, в некоторых аспектах первая и вторая формообразующие части 64, 66 включают в себя подходящие средства нагрева и/или охлаждения (не показано) для подачи или отвода тепла от формообразующей полости 62.

[0042] Со ссылкой на ФИГ. 7-11, узел 70 формообразующих вставок включает в себя первую формообразующую вставку 80 и вторую формообразующую вставку 90. В некоторых аспектах узел 70 формообразующих вставок при необходимости включает в себя третью формообразующую вставку 100 и/или верхнюю формообразующую вставку 110. Кроме того, узел 70 формообразующих вставок может включать в себя любое подходящее количество дополнительных формообразующих вставок, например четвертую формообразующую вставку, пятую формообразующую вставку (не показано), шестую формообразующую вставку и т.п. Таким образом, хотя узел 70 формообразующих вставок по ФИГ. 7-7А включает в себя первую формообразующую вставку 80, вторую формообразующую вставку 90, третью формообразующую вставку 100 и верхнюю формообразующую вставку 110, следует понимать, что узел 70 формообразующих вставок в некоторых аспектах может не включать в себя третью формообразующую вставку 100 и/или верхнюю формообразующую вставку 110 или может включать в себя дополнительные формообразующие вставки. Кроме того, хотя на ФИГ. 7 показаны четыре набора 72 формообразующих выступов с одним набором формообразующих выступов, показанным отдельно на ФИГ. 7А, и показаны различные формообразующие вставки с различными схемами затенения, а верхняя основная пластина 112 используемой при необходимости верхней формообразующей вставки 110 показана пунктирными линиями, это сделано для облегчения понимания. На других иллюстрациях, таких как ФИГ. 8-15 и ФИГ. 18, узел 70 формообразующих вставок показан как имеющий семьдесят два набора 72 формообразующих выступов, соответствующих семидесяти двум полостям 48; однако узел 70 формообразующих вставок может иметь любое количество из двух или более наборов 72 формообразующих выступов, например три, шесть, сорок восемь, семьдесят два, триста и т.п., подходящих для получения необходимого компонента 50.

[0043] Со ссылкой на ФИГ. 8, первая формообразующая вставка 80 имеет первую основную пластину 82 и множество первых выступающих формообразующих сегментов 84, выступающих от первой основной пластины 82 и расположенных на расстоянии друг от друга. Первые выступающие формообразующие сегменты 84 предпочтительно выполнены за одно целое с первой основной пластиной 82 и/или могут быть прикреплены к ней. В некоторых аспектах первые выступающие формообразующие сегменты 84 размещены рядами и/или колонками 88. В некоторых аспектах первая основная пластина 82 является плоской. В некоторых аспектах первая основная пластина 82 является неплоской, например криволинейной в одном или более направлениях (например, в направлении, соответствующем боковому направлению по окружности компонента 50).

[0044] Со ссылкой на ФИГ. 9, вторая формообразующая вставка 90 имеет вторую основную пластину 92 и множество вторых выступающих формообразующих сегментов 94, выступающих от второй основной пластины 92 и расположенных на расстоянии друг от друга. Вторые выступающие формообразующие сегменты 94 предпочтительно выполнены за одно целое с помощью второй основной пластины 92 и/или могут быть прикреплены к ней. В некоторых аспектах вторые выступающие формообразующие сегменты 94 размещены рядами и/или колонками 98. Вторая формообразующая вставка 90 также имеет множество вторых отверстий 96 во второй основной пластине 92, расположенных на расстоянии друг от друга. Расположение и размеры вторых отверстий 96 таковы, что первые выступающие формообразующие сегменты 84 первой формообразующей вставки 80 могут проходить через соответствующие вторые отверстия 96, когда первая и вторая формообразующие вставки 80, 90 уложены в стопу. В некоторых аспектах вторая основная пластина 92 является плоской. В некоторых аспектах вторая основная пластина 92 является неплоской, например является криволинейной в одном или более направлениях (например, в направлении, соответствующем боковому направлению по окружности компонента 50).

[0045] Со ссылкой на ФИГ. 10-11, первая и вторая формообразующие вставки 80, 90 выполнены с возможностью укладки в стопу таким образом, что вторая основная пластина 92 перекрывает первую основную пластину 82 и каждый из первых выступающих формообразующих сегментов 84 проходит через соответствующее второе отверстие 96 и упирается в соответствующий второй выступающий формообразующий сегмент 94. Например, первые выступающие формообразующие сегменты 84 могут быть вставлены, как обозначено стрелкой D1 на ФИГ. 10, через вторые отверстия 96, и первую основную пластину 82 вводят в контакт со второй основной пластиной 92 с образованием стопы 76 формообразующих вставок, как показано на ФИГ. 11. При укладке в стопу первая и вторая формообразующие вставки 80, 90 совместно образуют наборы 72 формообразующих выступов, при этом каждый набор 72 формообразующих выступов содержит первый выступающий формообразующий сегмент 84 и упирающийся второй выступающий формообразующий сегмент 94. Каждый набор 72 формообразующих выступов образует конструкцию для заполнения полости, выполненную с возможностью по меньшей мере частичного заполнения соответствующей полости 48 из указанного множества полостей 48 компонента 50. Первые и вторые выступающие формообразующие сегменты 84, 94 выполнены с возможностью создания первой формообразующей поверхности 65 со сложным контуром соответствующей поверхности 49 соответствующей полости 48. Кроме того, первые и вторые выступающие формообразующие сегменты 84, 94 выполнены с возможностью удаления из своих соответствующих полостей 48 после формования компонента 50, но при этом их продолжают удерживать их соответствующие основные пластины 82, 92.

[0046] Как отмечено выше, в некоторых аспектах узел 70 формообразующих вставок включает в себя третью формообразующую вставку 100. Со ссылкой на ФИГ. 12, аналогично первой и второй формообразующим вставкам 80, 90, третья формообразующая вставка 100 имеет третью основную пластину 102 и множество третьих выступающих формообразующих сегментов 104, выступающих от третьей основной пластины 102 и расположенных на расстоянии друг от друга. Третьи выступающие формообразующие сегменты 104 предпочтительно выполнены за одно целое с помощью третьей основной пластины 102 и/или могут быть прикреплены к ней. И, аналогично второй формообразующей вставке 90, третья формообразующая вставка 100 имеет множество третьих отверстий 106 в третьей основной пластине 102, расположенных на расстоянии друг от друга. Расположение и размеры третьих отверстий 106 таковы, что первые и вторые выступающие формообразующие сегменты 84, 94 первой и второй формообразующих вставок 80, 90, соответственно, могут проходить через соответствующие третьи отверстия 106, когда первая, вторая и третья формообразующие вставки 80, 90, 100 уложены в стопу. В некоторых аспектах третья основная пластина 102 является плоской. В некоторых аспектах третья основная пластина 102 является неплоской, например является криволинейной в одном или более направлениях (например, в направлении, соответствующем боковому направлению по окружности компонента 50).

[0047] Когда первая, вторая и третья формообразующие вставки 80, 90, 100 уложены в стопу, третья основная пластина 102 перекрывает вторую основную пластину 92 таким образом, что вторая основная пластина 92 расположена между первой основной пластиной 82 и третьей основной пластиной 102, первые и вторые выступающие формообразующие сегменты 84, 94 проходят через соответствующие третьи отверстия 106, и каждый набор 72 формообразующих выступов включает в себя третий выступающий формообразующий сегмент 104, который упирается в один или оба из первого выступающего формообразующего сегмента 84 и второго выступающего формообразующего сегмента 94 этого набора 72 формообразующих выступов. Первые и вторые выступающие формообразующие сегменты 84, 94 могут быть вставлены, как обозначено стрелкой D1 на ФИГ. 13, через третьи отверстия 106, и вторую основную пластину 92 вводят в контакт с третьей основной пластиной 102 с образованием стопы 76 формообразующих вставок, как показано на ФИГ. 14. Следует отметить, что в некоторых аспектах первая основная пластина 82, вторая основная пластина 92 и/или третья основная пластина 102 имеют одни и те же площадь у основания и общие контуры, с тем чтобы способствовать укладке в стопу друг с другом.

[0048] Как отмечено выше, в некоторых аспектах узел 70 формообразующих вставок включает в себя верхнюю формообразующую вставку 110. Со ссылкой на ФИГ. 15, верхняя формообразующая вставка включает в себя множество верхних выступающих формообразующих сегментов 114, а при необходимости включает в себя верхнюю основную пластину 112. При наличии верхней формообразующей вставки, верхнюю формообразующую вставку 110 размещают ближе ко второй основной пластине 92, чем к первой основной пластине 82, например, размещают выше второй основной пластины 92, при этом первая основная пластина 82 находится ниже второй основной пластины 92. Или, если также имеется используемая при необходимости третья формообразующая вставка 100, верхнюю формообразующую вставку 110 размещают выше третьей основной пластины 102, когда первая и вторая основные пластины 82, 92 размещены ниже третьей основной пластины 102. Верхние выступающие формообразующие сегменты 114 проходят вниз в направлении второй основной пластины 92. Таким образом, в некоторых аспектах каждый набор 72 формообразующих выступов также включает в себя верхний выступающий формообразующий сегмент 114, проходящий от верхней формообразующей вставки 110. Таким образом, каждый набор 72 формообразующих выступов в таких аспектах предпочтительно выполнен с возможностью полного заполнения соответствующей полости 48 из указанного множества полостей 48 компонента 50.

[0049] В некоторых аспектах верхние выступающие формообразующие сегменты 114 не образованы верхней формообразующей вставкой 110, а выполнены за одно целое со второй формообразующей частью 66. В некоторых аспектах нет верхних выступающих формообразующих сегментов 114.

[0050] Некоторые или все различные элементы, описанные в настоящем документе, могут быть использованы в способе (или процессе) 200 изготовления компонента 50, где компонент 50 имеет множество полостей 48, проходящих через указанный компонент 50, при этом каждая полость 48 имеет по меньшей мере одну поверхность 49 со сложным контуром. На ФИГ. 16 показаны один или более подходящих способов изготовления компонента 50. На ФИГ. 16 пунктирные линии используются для указания необязательных событий. Процесс 200 по ФИГ. 16 включает обеспечение 220 первой формообразующей вставки 80. Как описано выше, первая формообразующая вставка 80 имеет первую основную пластину 82 и множество первых выступающих формообразующих сегментов 84, выступающих от первой основной пластины 82 и расположенных на расстоянии друг от друга. Процесс 200 также включает обеспечение 240 второй формообразующей вставки 90, имеющей вторую основную пластину 92 и множество вторых выступающих формообразующих сегментов 94, выступающих от второй основной пластины 92 и расположенных на расстоянии друг от друга. Процесс 200 включает формование 380 компонента 50 с заполнением по меньшей мере частично каждой полости 48 из указанного множества полостей 48 первым выступающим формообразующим сегментом 84, проходящим от первой формообразующей вставки 80 и вторым выступающим формообразующим сегментом, проходящим от второй формообразующей вставки 90, с укладкой в стопу первой и второй формообразующих вставок 80, 90 таким образом, что вторая основная пластина 92 перекрывает первую основную пластину 82, а первые выступающие формообразующие сегменты 84, проходящие от первой формообразующей вставки 80 проходят через вторую основную пластину 92 второй формообразующей вставки 90. После этого процесс 200 включает отделение 400 первой и второй формообразующих вставок 80, 90 от сформованного компонента 50 с удерживанием выступающих формообразующих сегментов 84, 94 первой и второй формообразующих вставок 80, 90 их соответствующими основными пластинами 82, 92. В отношении сформованного компонента 50, каждая полость 48 из указанного множества полостей 48 имеет по меньшей мере один отрицательный угол 8 конусности относительно первой и второй основных пластин 82, 92.

[0051] В некоторых аспектах процесс 200 перед формованием 380 включает выполнение образования 300 стопы 76 формообразующих вставок посредством укладки в стопу первой и второй формообразующих вставок 80, 90 и расположения 320 стопы 76 формообразующих вставок в первой формообразующей части 64. В некоторых аспектах вторую формообразующую вставку 90 размещают в первой формообразующей части 64, и в первую формообразующую часть 64 затем добавляют первую формообразующую вставку 80 с получением стопы из первой и второй формообразующих вставок 80, 90. При необходимости другие формообразующие вставки (например, третью формообразующую вставку 100, раскрытую ниже) укладывают в стопу с первой и второй формообразующими вставками 80, 90 аналогичным образом. В некоторых аспектах, как обозначено выше, вторая формообразующая вставка 90 включает в себя множество вторых отверстий 96, проходящих через вторую основную пластину 92, а укладка в стопу включает вставку 310 первых выступающих формообразующих сегментов 84 через вторые отверстия 96. В некоторых аспектах во время формования компонента 50 каждый из первых выступающих формообразующих сегментов 84 проходит через соответствующие вторые отверстия 96 и упирается в соответствующий второй выступающий формообразующий сегмент 94.

[0052] Вышеприведенное раскрытие приведено в целом в контексте стопы 76 формообразующих вставок, образованной первой и второй формообразующими вставками 80, 90, размещаемыми в первой формообразующей части 64, для получения по меньшей мере части формообразующей поверхности 65 первой формообразующей части 64, которая расположена по вертикали ниже второй формообразующей части 66. По существу, первая основная пластина 82 первой формообразующей вставки 80 размещена по вертикали ниже второй основной пластины 92 второй формообразующей вставки 90. Однако в некоторых аспектах раскрытия настоящего изобретения, стопу 76 формообразующих вставок альтернативно размещают во второй формообразующей части 66 таким образом, что стопа 76 формообразующих вставок образует по меньшей мере часть второй формообразующей поверхности 67, и первая основная пластина 82 первой формообразующей вставки 80 расположена по вертикали выше второй основной пластины 92 второй формообразующей вставки 90. В некоторых аспектах раскрытия настоящего изобретения, первую и вторую формообразующие части 64, 66 альтернативно размещают (и перемещают) в поперечном направлении, а не вертикально, так что первая основная пластина 82 первой формообразующей вставки 80 расположена слева или справа от второй основной пластины 92 второй формообразующей вставки 90.

[0053] В некоторых аспектах процесс 200 при необходимости включает обеспечение 260 третьей формообразующей вставки 100, имеющей третью основную пластину 102 и множество третьих выступающих формообразующих сегментов 104, выступающих от третьей основной пластины 102 и расположенных на расстоянии друг от друга. Для таких аспектов этап формования 380 компонента 50 включает формование компонента 50 с укладкой в стопу первой, второй и третьей формообразующих вставок 80, 90, 100 таким образом, что третья основная пластина 102 перекрывает первую и вторую основные пластины 82, 92, а первые и вторые выступающие формообразующие сегменты 84, 94, проходящие от первой и второй формообразующих вставок 80, 90, соответственно, проходят через третью основную пластину 102 третьей формообразующей вставки 100, предпочтительно посредством пропуска через соответствующие третьи отверстия 106 в третьей основной пластине 102. Для таких аспектов этап отделения 400 формообразующих вставок 80, 90, 100 от сформованного компонента 50 включает в себя отделение формообразующих вставок 80, 90, 100 от сформованного компонента 50 с удерживанием третьих выступающих формообразующих сегментов 104 третьей основной пластиной 102.

[0054] В некоторых аспектах с третьей формообразующей вставкой 100, первые выступающие формообразующие сегменты 84 проходят вверх от первой основной пластины 82, и процесс 200 включает обеспечение множества верхних выступающих формообразующих сегментов 114, проходящих вниз в направлении первой основной пластины 82. Для таких аспектов процесс 200 при необходимости включает формование компонента 50, когда соответствующий верхний выступающий формообразующий сегмент 114 проходит в каждую полость 48 из указанного множества полостей 48, и каждая полость 48 из указанного множества полостей 48 совместно заполнена соответствующим первым, вторым, третьим и верхним выступающим формообразующим сегментом 84, 94, 104, 114.

[0055] Со ссылкой на ФИГ. 17-18, в некоторых аспектах этап отделения 400 формообразующих вставок 80, 90 от сформованного компонента 50 включает последовательное отделение первой формообразующей вставки 80 и второй формообразующей вставки 90 посредством перемещения 410 первой основной пластины 82 от сформованного компонента 50, например в направлении D2, с удерживанием первых выступающих формообразующих сегментов 84 первой основной пластиной 82; и перемещение 420 после этого второй основной пластины 92 от сформованного компонента 50 с удерживанием вторых выступающих формообразующих сегментов 94 второй основной пластиной 92. Следует отметить, что первая и вторая основные пластины 82, 92 могут быть перемещены в одном и том же направлении (например, направлении D2) или в различных направлениях с их перемещением от сформованного компонента 50. Например, первая основная пластина 82 может быть перемещена вниз (в направлении D2), а при необходимости вперед относительно сформованного компонента 50, а вторая основная пластина 92 может быть перемещена вниз и повернута в боковом направлении по окружности с перемещением от сформованного компонента 50 во время отделения 400. Если используется третья основная пластина 102, отделение 400 предпочтительно включает перемещение 430 третьей основной пластины 102 от сформованного компонента 50. Кроме того, когда используются формообразующие сегменты 114, отделение 400 предпочтительно включает перемещение 440 верхних формообразующих сегментов 114 (и верхней формообразующей вставки 110 при ее наличии) от сформованного компонента 50, например в направлении, противоположном направлению D2.

[0056] В некоторых аспектах процесс 200, после отделения, предпочтительно включает изготовление 500 еще одного компонента 52 с использованием первой формообразующей вставки 80 и второй формообразующей вставки 90 с удерживанием выступающих формообразующих сегментов 84, 94 первой и второй формообразующих вставок 80, 90 их соответствующими основными пластинами 82, 92. Использование первых и вторых выступающих формообразующих сегментов 84, 94, прикрепленных к первой и второй основным пластинам 82, 92, соответственно, обеспечивает возможность более эффективных очистки и обработки формовочного оборудования и упрощения подготовки к формованию дополнительных компонентов (например, еще одного компонента 52) по сравнению с некоторыми другими известными формовочными устройствами. Следует отметить, что изготовление 500 еще одного компонента 52 может при необходимости включать в себя использование третьей формообразующей вставки 100 и/или верхней формообразующей вставки 110, а также первой и второй формообразующих вставок 80, 90.

[0057] В некоторых аспектах сформованный компонент 50 представляет собой панель 28 решетки для реверсора тяги реактивного двигателя. В некоторых аспектах формовочное устройство 60 выполнено с возможностью последовательного формования множества панелей 28 решеток для реверсора тяги реактивного двигателя с использованием одних и тех же формообразующих вставок 80, 90 с удерживанием выступающих формообразующих сегментов 84, 94 первой и второй формообразующих вставок 80, 90 их соответствующими основными пластинами 82, 92. Таким образом, в некоторых аспектах процесс 200 может быть продолжен формованием еще одного компонента 52, такого как панель 28 решетки, с использованием одних и тех же первой и второй формообразующих вставок 80, 90, а при необходимости одной и той же третьей формообразующей вставки 100 и т.п.

[0058] В некоторых аспектах процесс 200 представляет собой процесс формования давлением таким образом, что процесс включает формование компонента 50 давлением с заполнением по меньшей мере частично каждой полости 48 из указанного множества полостей 48 первым выступающим формообразующим сегментом 84, проходящим от первой формообразующей вставки 80, и вторым выступающим формообразующим сегментом 94 от второй формообразующей вставки 90. В некоторых аспектах процесс 200 является процессом литья под давлением.

[0059] Как можно понять, преимущества, обеспечиваемые аспектами раскрытия настоящего изобретения, становятся более выраженными с увеличением количества полостей 48. Таким образом, аспекты раскрытия настоящего изобретения особенно предпочтительны для компонентов 50, имеющих шесть или более полостей 48, но также предпочтительны для компонентов 50, имеющих две или более полостей 48.

[0060] Раскрытие настоящего изобретения может, конечно, быть реализовано другими способами, отличными от тех, которые конкретно изложены в данном документе, без отклонения от основных характеристик раскрытия настоящего изобретения. Настоящие варианты реализации должны рассматриваться во всех отношениях как иллюстративные, а не ограничивающие, и все изменения, входящие в пределы смысла и эквивалентности прилагаемой формулы изобретения, предназначены для включения в нее.

Изобретение относится к способу изготовления компонента, имеющего множество полостей. Техническим результатом является обеспечение формования компонентов, имеющих множество полостей, проходящих через указанный компонент, включающих компоненты, в которых некоторые или все полости имеют по меньшей мере одну поверхность со сложным контуром. Технический результат достигается способом изготовления компонента, имеющего множество полостей, проходящих через указанный компонент, при этом каждая полость имеет по меньшей мере одну поверхность со сложным контуром, который включает обеспечение первой формообразующей вставки, имеющей первую основную пластину и множество первых выступающих формообразующих сегментов, выступающих от первой основной пластины и расположенных на расстоянии друг от друга. Обеспечение второй формообразующей вставки, имеющей вторую основную пластину и множество вторых выступающих формообразующих сегментов, выступающих от второй основной пластины и расположенных на расстоянии друг от друга. Формование компонента с заполнением каждой полости из указанного множества полостей первым выступающим формообразующим сегментом, проходящим от первой формообразующей вставки, и вторым выступающим формообразующим сегментом, проходящим от второй формообразующей вставки, с укладкой в стопу первой и второй формообразующих вставок таким образом, что вторая основная пластина перекрывает первую основную пластину, а первые выступающие формообразующие сегменты, проходящие от первой формообразующей вставки, проходят через вторую основную пластину второй формообразующей вставки. Отделение после этого первой и второй формообразующих вставок от сформованного компонента с удерживанием выступающих формообразующих сегментов первой и второй формообразующих вставок их соответствующими основными пластинами. Причем каждая полость из указанного множества полостей имеет по меньшей мере одну поверхность с отрицательным углом конусности относительно первой и второй основных пластин. 3 н. и 17 з.п. ф-лы, 19 ил.

1. Способ (200) изготовления компонента (50), имеющего множество полостей (48), проходящих через указанный компонент, при этом каждая полость имеет по меньшей мере одну поверхность (49) со сложным контуром, включающий

обеспечение (220) первой формообразующей вставки (80), имеющей первую основную пластину (82) и множество первых выступающих формообразующих сегментов (84), выступающих от первой основной пластины и расположенных на расстоянии друг от друга;

обеспечение (240) второй формообразующей вставки (90), имеющей вторую основную пластину (92) и множество вторых выступающих формообразующих сегментов (94), выступающих от второй основной пластины и расположенных на расстоянии друг от друга;

формование (380) компонента с заполнением по меньшей мере частично каждой полости из указанного множества полостей первым выступающим формообразующим сегментом, проходящим от первой формообразующей вставки, и вторым выступающим формообразующим сегментом, проходящим от второй формообразующей вставки, с укладкой в стопу первой и второй формообразующих вставок таким образом, что вторая основная пластина перекрывает первую основную пластину, а первые выступающие формообразующие сегменты, проходящие от первой формообразующей вставки, проходят через вторую основную пластину второй формообразующей вставки;

отделение (400) после этого первой и второй формообразующих вставок от сформованного компонента с удерживанием выступающих формообразующих сегментов первой и второй формообразующих вставок их соответствующими основными пластинами;

причем каждая полость из указанного множества полостей имеет по меньшей мере одну поверхность (49) с отрицательным углом (θ) конусности относительно первой и второй основных пластин.

2. Способ по п. 1,

также включающий обеспечение (260) третьей формообразующей вставки (100), имеющей третью основную пластину (102) и множество третьих выступающих формообразующих сегментов (104), выступающих от третьей основной пластины и расположенных на расстоянии друг от друга;

причем формование компонента включает формование компонента с укладкой в стопу первой, второй и третьей формообразующих вставок таким образом, что третья основная пластина перекрывает первую и вторую основные пластины, а первые и вторые выступающие формообразующие сегменты, проходящие от первой и второй формообразующих вставок, соответственно проходят через третью основную пластину третьей формообразующей вставки; а

отделение формообразующих вставок от сформованного компонента включает отделение формообразующих вставок от сформованного компонента с удерживанием третьих выступающих формообразующих сегментов третьей основной пластиной.

3. Способ по п. 2,

согласно которому первые выступающие формообразующие сегменты проходят вверх от первой основной пластины;

также включающий обеспечение (280) множества верхних выступающих формообразующих сегментов (114), проходящих вниз в направлении первой основной пластины;

причем формование компонента включает формование компонента, когда:

соответствующий верхний формообразующий выступ проходит в каждую полость из указанного множества полостей; и

каждая полость из указанного множества полостей совместно заполнена соответствующим первым, вторым, третьим и верхним выступающим формообразующим сегментом.

4. Способ по п. 1 или 2, также включающий, после отделения, изготовление (500) еще одного компонента с использованием первой формообразующей вставки и второй формообразующей вставки с удерживанием выступающих формообразующих сегментов первой и второй формообразующих вставок их соответствующими основными пластинами.

5. Способ по п. 1 или 2, согласно которому отделение формообразующих вставок от сформованного компонента включает последовательное отделение первой формообразующей вставки и второй формообразующей вставки посредством:

перемещения (410) первой основной пластины от сформованного компонента с удерживанием первых выступающих формообразующих сегментов первой основной пластиной и

перемещения (420) после этого второй основной пластины от сформованного компонента с удерживанием вторых выступающих формообразующих сегментов второй основной пластиной.

6. Способ по п. 1 или 2,

согласно которому вторая формообразующая вставка также содержит множество вторых отверстий (96) во второй основной пластине, расположенных на расстоянии друг от друга; и

причем во время формования компонента каждый из первых выступающих формообразующих сегментов проходит через соответствующие вторые отверстия и упирается в соответствующий второй выступающий формообразующий сегмент.

7. Способ по п. 1 или 2, также включающий выполнение перед формованием:

образования (300) стопы формообразующих вставок посредством укладки в стопу первой и второй формообразующих вставок; и

расположения (320) стопы формообразующих вставок в первой формообразующей части.

8. Способ по п. 7,

согласно которому вторая формообразующая вставка также содержит множество вторых отверстий (96), проходящих через вторую основную пластину;

причем укладка в стопу включает вставку (310) первых выступающих формообразующих сегментов через вторые отверстия.

9. Способ по п. 1 или 2, согласно которому компонент представляет собой панель (28) решетки для реверсора тяги реактивного двигателя.

10. Способ по п. 1 или 2, согласно которому во время формования первая основная пластина размещена по вертикали ниже второй основной пластины.

11. Узел (70) формообразующих вставок для изготовления компонента (50), имеющего множество полостей (48), каждая из которых имеет по меньшей мере одну поверхность (49) со сложным контуром, содержащий:

первую формообразующую вставку (80), имеющую первую основную пластину (82) и множество первых выступающих формообразующих сегментов (84), выступающих от первой основной пластины и расположенных на расстоянии друг от друга;

вторую формообразующую вставку (90), имеющую вторую основную пластину (92) и множество вторых выступающих формообразующих сегментов (94), выступающих от второй основной пластины и расположенных на расстоянии друг от друга; причем вторая формообразующая вставка также имеет множество вторых отверстий (96) во второй основной пластине, расположенных на расстоянии друг от друга;

причем первая и вторая формообразующие вставки уложены в стопу таким образом, что вторая основная пластина перекрывает первую основную пластину, и каждый из первых выступающих формообразующих сегментов проходит через соответствующее второе отверстие и упирается в соответствующий второй выступающий формообразующий сегмент;

первая и вторая формообразующие вставки совместно образуют наборы (72) формообразующих выступов, при этом каждый набор формообразующих выступов содержит первый выступающий формообразующий сегмент и упирающийся второй выступающий формообразующий сегмент;

каждый набор формообразующих выступов образует конструкцию для заполнения полости, выполненную с возможностью по меньшей мере частичного заполнения соответствующей полости из указанного множества полостей компонента; и

первые и вторые выступающие формообразующие сегменты выполнены с возможностью удаления из своих соответствующих полостей после формования компонента, но при этом их продолжают удерживать их соответствующие основные пластины.

12. Узел формообразующих вставок по п. 11,

также содержащий третью формообразующую вставку (100), имеющую третью основную пластину (102) и множество третьих выступающих формообразующих сегментов (104), выступающих от третьей основной пластины и расположенных на расстоянии друг от друга; при этом третья формообразующая вставка также имеет множество третьих отверстий (106) в третьей основной пластине, расположенных на расстоянии друг от друга;

причем первая, вторая и третья формообразующие вставки уложены в стопу таким образом, что третья основная пластина перекрывает вторую основную пластину таким образом, что вторая основная пластина расположена между первой основной пластиной и третьей основной пластиной;

каждый из первых и вторых выступающих формообразующих сегментов проходит через соответствующие третьи отверстия; и

каждый набор формообразующих выступов также содержит третий выступающий формообразующий сегмент, который упирается в один или оба из первого выступающего формообразующего сегмента и второго выступающего формообразующего сегмента этого набора формообразующих выступов.

13. Узел формообразующих вставок по п. 11 или 12, в котором первая и вторая основные пластины являются неплоскими.

14. Узел формообразующих вставок по п. 11 или 12, в котором первые выступающие формообразующие сегменты размещены колонками (98).

15. Узел формообразующих вставок по п. 11 или 12,

также содержащий верхнюю формообразующую вставку (110), размещенную ближе ко второй основной пластине, чем первая основная пластина и содержащую множество верхних выступающих формообразующих сегментов (114), которые проходят вниз в направлении второй основной пластины;

причем каждый набор формообразующих выступов также содержит верхний выступающий формообразующий сегмент, проходящий от верхней формообразующей вставки; и

каждый набор формообразующих выступов выполнен с возможностью полного заполнения соответствующей полости из указанного множества полостей компонента.

16. Формовочное устройство (60) для изготовления компонента (50), имеющего множество полостей (48), каждая из которых имеет по меньшей мере одну поверхность (49) со сложным контуром, при этом формовочное устройство содержит:

формообразующую полость (62), образованную первой формообразующей частью (64) и второй формообразующей частью (66), которые выполнены подвижными относительно друг друга;

узел (70) формообразующих вставок, размещенный в формообразующей полости и содержащий первую формообразующую вставку (80) и вторую формообразующую вставку (90);

причем первая формообразующая вставка имеет первую основную пластину (82) и множество первых выступающих формообразующих сегментов (84), выступающих от первой основной пластины и расположенных на расстоянии друг от друга;

вторая формообразующая вставка имеет вторую основную пластину (92) и множество вторых выступающих формообразующих сегментов (94), выступающих от второй основной пластины и расположенных на расстоянии друг от друга; причем вторая формообразующая вставка также имеет множество вторых отверстий (96) во второй основной пластине, расположенных на расстоянии друг от друга;

первая и вторая формообразующие вставки уложены в стопу таким образом, что вторая основная пластина перекрывает первую основную пластину, и каждый из первых выступающих формообразующих сегментов проходит через соответствующее второе отверстие и упирается в соответствующий второй выступающий формообразующий сегмент;

первая и вторая формообразующие вставки совместно образуют наборы (72) формообразующих выступов, при этом

каждый набор формообразующих выступов содержит первый выступающий формообразующий сегмент и упирающийся второй выступающий формообразующий сегмент; и

каждый набор формообразующих выступов образует конструкцию для заполнения полости, выполненную с возможностью по меньшей мере частичного заполнения соответствующей полости из указанного множества полостей компонента;

причем первые и вторые выступающие формообразующие сегменты выполнены с возможностью удаления из своих соответствующих полостей после формования компонента, но при этом их продолжают удерживать их соответствующие основные пластины.

17. Формовочное устройство по п. 16,

в котором узел формообразующих вставок также содержит третью формообразующую вставку (100), имеющую третью основную пластину (102) и множество третьих выступающих формообразующих сегментов (104), выступающих от третьей основной пластины и расположенных на расстоянии друг от друга; при этом третья формообразующая вставка также имеет множество третьих отверстий (106) в третьей основной пластине, расположенных на расстоянии друг от друга;

причем первая, вторая и третья формообразующие вставки уложены в стопу таким образом, что третья основная пластина перекрывает вторую основную пластину таким образом, что вторая основная пластина расположена между первой основной пластиной и третьей основной пластиной;

каждый из первых и вторых выступающих формообразующих сегментов проходит через соответствующие третьи отверстия; и

каждый набор формообразующих выступов также содержит третий выступающий формообразующий сегмент, который упирается в один или оба из первого выступающего формообразующего сегмента и второго выступающего формообразующего сегмента этого набора формообразующих выступов.

18. Формовочное устройство по п. 16 или 17, в котором первая и вторая основные пластины являются криволинейными.

19. Формовочное устройство по п. 16 или 17, в котором первые выступающие формообразующие сегменты размещены колонками (98).

20. Формовочное устройство по п. 16 или 17, причем формовочное устройство выполнено с возможностью последовательного формования множества панелей (28) решеток для реверсора тяги реактивного двигателя с использованием одних и тех же формообразующих вставок с удерживанием выступающих формообразующих сегментов первой и второй формообразующих вставок их соответствующими основными пластинами.

| US 20180117814 A1, 03.05.2018 | |||

| US 20160186689 A1, 30.06.2016 | |||

| US 20180133924 A1, 17.05.2018 | |||

| Трубный элеватор | 1953 |

|

SU100451A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДДЕРЖИВАНИЯ ИЛИ ВЫТАЛКИВАНИЯ ЗАКЛЕПОК У ГАЕК НА ШТОКАХ ПОРШНЕЙ ПАРОВОЗДУШНЫХ ПАРОВОЗНЫХ НАСОСОВ | 1933 |

|

SU39518A1 |

Авторы

Даты

2022-03-17—Публикация

2018-09-20—Подача