Предлагаемый способ относится к машино- и приборостроению и может быть применён при выполнении механосборочных работ, в частности, при соединении деталей с натягом.

Известен способ соединения деталей с натягом по основному изобретению [1].

Согласно основному изобретению сначала производят частичную запрессовку деталей с измерением усилия запрессовки, затем на свободные участки соединяемых поверхностей одной или обеих деталей наносят упрочняющий соединение материал, после чего осуществляют их последующую допрессовку.

Недостатком известного способа является то, что упрочняющий материал наносят без достоверного определения момента, когда следует его наносить, что приводит к дополнительным затратам.

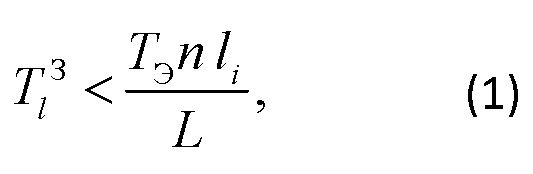

В описании основного изобретения момент, когда следует наносить упрочняющий соединение материал, определяется путём измерения текущего значения усилия запрессовки и сравнения его с заданным значением, связанным с известной максимальной сдвиговой нагрузкой действующей на соединение в процессе его эксплуатации. В частности, предлагается упрочняющий соединение материал наносить тогда, когда текущее значение усилия запрессовки в определённый момент времени примет значение

где:  – усилие запрессовки;

– усилие запрессовки;  – максимальная сдвиговая нагрузка, действующая на соединение в процессе его эксплуатации; n=1,1…2,5 – коэффициент запаса прочности соединения, обычно назначаемый при проектировании в зависимости от условий эксплуатации и ответственности соединения; L– длина соединения с натягом (полной запрессовки деталей);

– максимальная сдвиговая нагрузка, действующая на соединение в процессе его эксплуатации; n=1,1…2,5 – коэффициент запаса прочности соединения, обычно назначаемый при проектировании в зависимости от условий эксплуатации и ответственности соединения; L– длина соединения с натягом (полной запрессовки деталей);  – длина частичной запрессовки деталей.

– длина частичной запрессовки деталей.

Однако критерий (1) не учитывает историю изменения усилия в процессе запрессовки и, например, при достаточно резком уменьшении усилия в данный момент времени (за счёт волнистости или отклонений формы поверхностей, так как при этом изменяется среднее значение натяга), данный критерий может ложно указать на необходимость упрочнения соединения. Кроме того, критерий (1) не учитывает потенциально возможное значение дополнительного упрочнения соединения в данный момент запрессовки (в начальный момент запрессовки возможно максимальное упрочнение, в конечный момент – минимальное). В результате при реализации известного способа в ряде случаев упрочняются соединения, которые без упрочняющего материала могут передать эксплуатационную нагрузку, а для некоторых соединений степень упрочнения излишняя.

Техническим результатом предлагаемого способа является дополнительное упрощение процесса сборки деталей и снижение затрат на упрочнение соединения по сравнению с основным изобретением.

Сущность предлагаемого способа заключается в том, что при частичной запрессовке деталей на основе измеренных значений усилия запрессовки прогнозируют значение усилия при полной запрессовке деталей, соответствующей их конечному положению, и наносят упрочняющий соединение материал, если прогнозируемое значение усилия при полной запрессовке (в конечном положении) деталей меньше заданного значения.

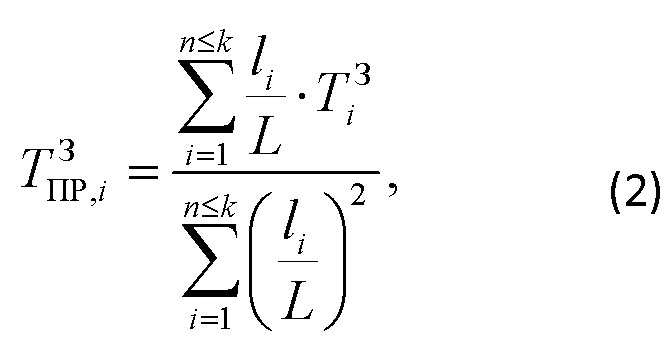

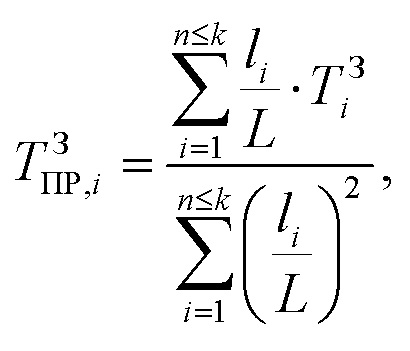

При этом длину полной запрессовки деталей делят не менее чем на три равных интервала, затем при частичной запрессовке деталей последовательно фиксируют измеренное значение усилия запрессовки в моменты, когда длина частичной запрессовки принимает значение кратное величине интервала, первое значение усилия запрессовки фиксируют равным нулю, и прогнозируемое значение усилия при полной запрессовке деталей определяют не менее чем по трём зафиксированным значениям усилия запрессовки по соотношению

где:  – значение усилия при полной запрессовке деталей прогнозируемое в момент, когда детали частично запрессованы на длину

– значение усилия при полной запрессовке деталей прогнозируемое в момент, когда детали частично запрессованы на длину  ; L – длина полной запрессовки деталей (длина соединения с натягом); k – количество интервалов, на которое делится длина полной запрессовки деталей; i = 1,2…n, n ≤ k – количество последовательно зафиксированных значений усилий при частичной запрессовке деталей

; L – длина полной запрессовки деталей (длина соединения с натягом); k – количество интервалов, на которое делится длина полной запрессовки деталей; i = 1,2…n, n ≤ k – количество последовательно зафиксированных значений усилий при частичной запрессовке деталей  , участвующих в прогнозировании усилия при полной запрессовке деталей.

, участвующих в прогнозировании усилия при полной запрессовке деталей.

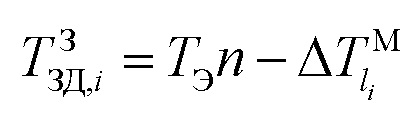

Кроме того, значение усилия при полной запрессовке (в конечном положении) деталей определяют с учётом величины возможного упрочнения соединения при нанесении упрочняющего материала. При этом заданное значение усилия при полной запрессовке деталей  определяют по соотношению

определяют по соотношению

где:  – максимальная сдвиговая нагрузка, действующая на соединение в процессе его эксплуатации; n – коэффициент запаса прочности соединения;

– максимальная сдвиговая нагрузка, действующая на соединение в процессе его эксплуатации; n – коэффициент запаса прочности соединения;  – величина возможного упрочнения соединения при нанесении упрочняющего материала на свободные участки соединяемых поверхностей одной или обеих деталей при частичной запрессовке деталей на длину

– величина возможного упрочнения соединения при нанесении упрочняющего материала на свободные участки соединяемых поверхностей одной или обеих деталей при частичной запрессовке деталей на длину  .

.

Такое сочетание новых и известных признаков позволяет дополнительно упростить процесс сборки и упрочнения соединения, и снизить затраты на упрочнение соединения по сравнению с основным изобретением.

Это достигается путём достоверного определения тех соединений, которые обладают достаточной прочностью для передачи эксплуатационной нагрузки, и исключения для них операции упрочнения. Кроме того, учёт величины возможного упрочнения соединения при нанесении упрочняющего материала позволяет достоверно определить момент, когда следует наносить упрочняющий материал, уменьшить площадь его нанесения и используемый объём материала.

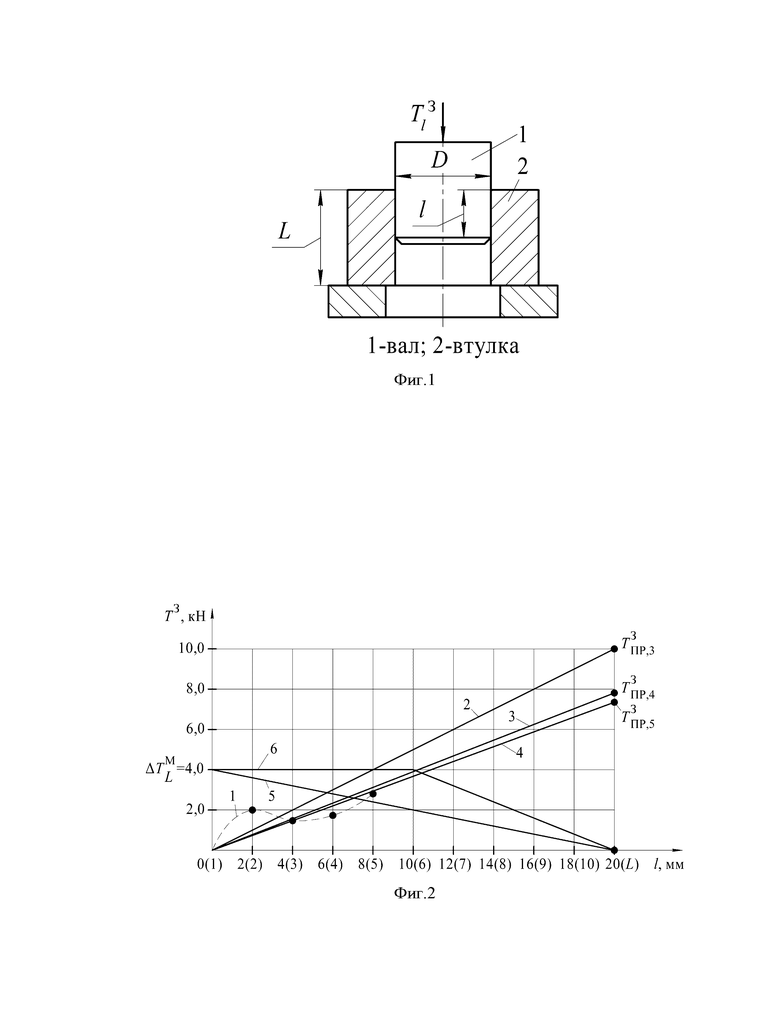

Предлагаемый способ иллюстрируется чертежами. На фиг.1 показана схема его осуществления. На фиг.2 изображены графики, поясняющие соотношения (2) и (3).

На фиг.1 приведена схема осуществления предлагаемого способа соединения деталей с натягом. Показан момент частичной запрессовки соединения с натягом с посадочным диаметром D на длину  с усилием запрессовки

с усилием запрессовки  , которое измеряют в процессе запрессовки и фиксируют в определённые моменты процесса. Необходимая полная длина запрессовки (длина соединения) – L. Длину L условно делят на k интервалов величиной ΔL, причём k≥3. В процессе запрессовки, в моменты, когда длина частичной запрессовки деталей

, которое измеряют в процессе запрессовки и фиксируют в определённые моменты процесса. Необходимая полная длина запрессовки (длина соединения) – L. Длину L условно делят на k интервалов величиной ΔL, причём k≥3. В процессе запрессовки, в моменты, когда длина частичной запрессовки деталей  принимает значение кратное величине интервала ΔL, значение усилия запрессовки

принимает значение кратное величине интервала ΔL, значение усилия запрессовки  фиксируют и прогнозируют значение усилия при полной запрессовке деталей (в конечном положении деталей) не менее, чем по трём зафиксированным значениям усилия запрессовки, например, по соотношению (2). Если прогнозируемое значение усилия при полной запрессовке (в конечном положении) деталей меньше заданного значения, определяемого, например, по соотношению (3), то на свободные участки соединяемых поверхностей вала 1 и/или втулки 2 наносят упрочняющий соединение материал. Затем соединение допрессовывают до конечного положения, когда длина соединения станет равной L.

фиксируют и прогнозируют значение усилия при полной запрессовке деталей (в конечном положении деталей) не менее, чем по трём зафиксированным значениям усилия запрессовки, например, по соотношению (2). Если прогнозируемое значение усилия при полной запрессовке (в конечном положении) деталей меньше заданного значения, определяемого, например, по соотношению (3), то на свободные участки соединяемых поверхностей вала 1 и/или втулки 2 наносят упрочняющий соединение материал. Затем соединение допрессовывают до конечного положения, когда длина соединения станет равной L.

Количество интервалов k, на которые делится длина запрессовки L, определяется для каждого соединения индивидуально с учётом предъявляемых к соединению эксплуатационных требований. С увеличением количества интервалов повышается достоверность определения необходимости и момента нанесения упрочняющего материала.

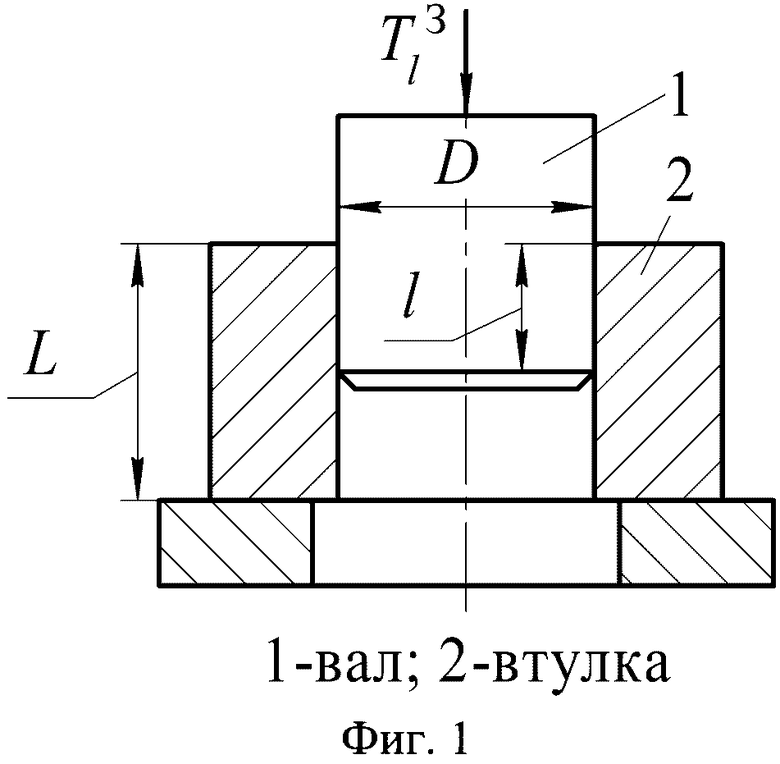

На фиг.2 приведены зависимости изменения усилия запрессовки и возможного добавления прочности от длины запрессовки. Показаны измеренная и прогнозируемые зависимости усилия запрессовки  от длины запрессовки деталей

от длины запрессовки деталей  , при этом полная длина запрессовки L =20 мм разделена на k=10 равных интервалов длиной ΔL=2 мм: зависимость 1 – измеренные значения усилия запрессовки

, при этом полная длина запрессовки L =20 мм разделена на k=10 равных интервалов длиной ΔL=2 мм: зависимость 1 – измеренные значения усилия запрессовки  , зафиксированные в точках i = 1, 2, 3, 4, 5; зависимости 2, 3 и 4 – прогнозируемые значения усилия запрессовки, определённые по трём зафиксированным значениям (зависимость 2), по четырём зафиксированным значениям (зависимость 3) и по пяти зафиксированным значениям (зависимость 4). При полной запрессовке прогнозируемые значения соответственно равны

, зафиксированные в точках i = 1, 2, 3, 4, 5; зависимости 2, 3 и 4 – прогнозируемые значения усилия запрессовки, определённые по трём зафиксированным значениям (зависимость 2), по четырём зафиксированным значениям (зависимость 3) и по пяти зафиксированным значениям (зависимость 4). При полной запрессовке прогнозируемые значения соответственно равны  ,

,  и

и  (см. фиг.2). Также на фиг.2 показаны значения возможного упрочнения соединения при нанесении упрочняющего материала на свободные участки одной (зависимость 5) или обеих (зависимость 6) соединяемых поверхностей. Величина максимально возможного упрочнения соединения (до запрессовки) при нанесении упрочняющего материала на соединяемые поверхности по всей длине L равна

(см. фиг.2). Также на фиг.2 показаны значения возможного упрочнения соединения при нанесении упрочняющего материала на свободные участки одной (зависимость 5) или обеих (зависимость 6) соединяемых поверхностей. Величина максимально возможного упрочнения соединения (до запрессовки) при нанесении упрочняющего материала на соединяемые поверхности по всей длине L равна  .

.

Способ осуществляется следующим образом.

Вначале производят процесс частичной запрессовки деталей с измерением усилия запрессовки и прогнозированием усилия полной запрессовки на основе измеренных значений усилия частичной запрессовки, например, определяя усилие полной запрессовки по соотношению (2). Кроме того, в процессе частичной запрессовки деталей определяют, например, по соотношению (3), заданное значение усилия полной запрессовки деталей с учётом возможного упрочнения соединения в данный момент частичной запрессовки (на длину  ) при нанесении упрочняющего материала на свободные участки одной или обеих соединяемых поверхностей.

) при нанесении упрочняющего материала на свободные участки одной или обеих соединяемых поверхностей.

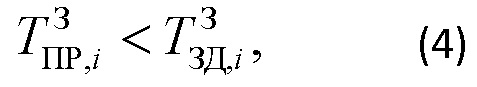

Затем, если прогнозируемое значение усилия при полной запрессовке (в конечном положении) деталей станет меньше заданного значения, то есть выполнится условие (4)

то на свободные участки соединяемых поверхностей одной или обеих деталей (1 и 2, фиг.1) наносят упрочняющий материал. После нанесения материала осуществляют допрессовку деталей до конечного положения, соответствующего длине полной запрессовки (длине соединения) L.

В том случае, если прогнозируемое значение усилия при полной запрессовке деталей не станет меньше заданного значения на протяжении всего процесса запрессовки на длину L, то считают, что прочность соединения достаточна, и упрочняющий материал не наносят.

Нанесение материала производят известным способом, который зависит от вида (состава) материала и технологии его нанесения. Материал можно наносить после остановки или без остановки процесса запрессовки, например, в автоматическом режиме с помощью специальных устройств для его нанесения, а также после снятия деталей со стола прессового оборудования.

Выбор вариантов и площади нанесения – на свободные поверхности вала (втулки) или вала и втулки одновременно – производится для конкретного вида соединения с учётом возможности нанесения, действующих эксплуатационных нагрузок, предполагаемой степени упрочнения соединения, удельной сдвиговой прочности упрочняющего материала  и длины (стадии) частичной запрессовки деталей

и длины (стадии) частичной запрессовки деталей  , при достижении которой наносится упрочняющий материал.

, при достижении которой наносится упрочняющий материал.

Значения максимально возможного упрочнения соединения  и возможного упрочнения соединения в данный момент частичной запрессовки (на длину

и возможного упрочнения соединения в данный момент частичной запрессовки (на длину  )

)  определяют расчётным путём с учётом величины

определяют расчётным путём с учётом величины  или экспериментально.

или экспериментально.

Момент, когда необходимо наносить упрочняющий материал, наиболее эффективно определять с применением компьютерно-измерительного комплекса.

Пример выполнения способа

Проводилась реализация предлагаемого способа для сборки втулки из стали 40Х с посадочным диаметром D=10 мм и наружным диаметром D1=20 мм и вала из стали 45. Длина соединения L=20 мм. Действующая на соединение максимальная эксплуатационная сдвиговая осевая нагрузка c учётом коэффициента запаса прочности равна Tэn=10кH.

Для реализации способа были изготовлены двадцать образцов соединений с натягом, в которых значения натягов изменялись в пределах от 14 до 28 мкм. В качестве упрочняющего материала применялся анаэробный материал Анатерм 6 (АН-6) с  =12МПа, который находится в жидком состоянии, а при отсутствии кислорода воздуха в зоне контакта деталей полимеризуется, приобретая упругие и прочностные свойства.

=12МПа, который находится в жидком состоянии, а при отсутствии кислорода воздуха в зоне контакта деталей полимеризуется, приобретая упругие и прочностные свойства.

Полная длина запрессовки L=20 мм была условно разделена на k=10 равных интервалов длиной ΔL=2 мм (фиг.2).

Запрессовка соединений осуществлялась с малой скоростью на испытательной машине РГМ с измерением усилия запрессовки и фиксацией усилия  в точках i = 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, где длина частичной запрессовки становилась кратной величине интервала:

в точках i = 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, где длина частичной запрессовки становилась кратной величине интервала:  = 0, 2, 4, 6, 8, 10, 12, 14, 16, 18 мм. Одновременно, по соотношению (2), начиная с третьей точки (при

= 0, 2, 4, 6, 8, 10, 12, 14, 16, 18 мм. Одновременно, по соотношению (2), начиная с третьей точки (при  ), определялись прогнозируемые значения усилия при полной запрессовке деталей.

), определялись прогнозируемые значения усилия при полной запрессовке деталей.

Значения максимально возможного упрочнения соединения  и возможного упрочнения соединения в определённый момент частичной запрессовки (на длину

и возможного упрочнения соединения в определённый момент частичной запрессовки (на длину  )

)  (фиг.2, зависимости 5 и 6) определялись до запрессовки расчётным путём с учётом величины

(фиг.2, зависимости 5 и 6) определялись до запрессовки расчётным путём с учётом величины  . Предполагалось нанесение анаэробного материала только на соединяемую поверхность вала (фиг.2, используемая зависимость 5). До запрессовки по соотношению (3) также определялись значения заданного усилия полной запрессовки деталей в точках i = 1, 2, 3, 4, 5, 6, 7, 8, 9, 10.

. Предполагалось нанесение анаэробного материала только на соединяемую поверхность вала (фиг.2, используемая зависимость 5). До запрессовки по соотношению (3) также определялись значения заданного усилия полной запрессовки деталей в точках i = 1, 2, 3, 4, 5, 6, 7, 8, 9, 10.

В процессе запрессовки с использованием компьютера проверялось условие (4).

Когда усилие запрессовки принимало значение, соответствующее условию (4), процесс частичной запрессовки останавливался и на свободную поверхность вала (1, фиг.1) наносился (с помощью кисти) анаэробный материал. После нанесения материала соединения допрессовывались до конечного положения (на длину L=20 мм) и выдерживались до полимеризации анаэробного материала, находящегося в зоне контакта деталей.

При сборке ряда соединений условие (4) не выполнялось на всей длине запрессовки и упрочняющий материал не наносился.

Затем соединения выпрессовывались с измерением начального усилия выпрессовки  . Для всех соединений выполнялось условие прочности

. Для всех соединений выполнялось условие прочности  .

.

Одновременно для всех соединений проверялось условие (1), приведённое в описании известного (основного) изобретения.

В таблицу сведены данные, полученные при запрессовке одного из соединений.

Таблица

Данные, полученные при запрессовке одного из соединений

, кН

, кН , кН

, кН , кН

, кН , кН

, кН

На фиг.2 и в таблице, согласно предлагаемому способу, условие (4) выполняется только в точке i = 5, а по известному способу (основному изобретению) условие (1) выполняется раньше – в точке i = 3, что приводит к дополнительному неоправданному расходу упрочняющего материала.

Кроме того, реализация предлагаемого способа для двадцати соединений показала, что при использовании соотношения (4) только к семи соединениям из двадцати применялась технология упрочнения путём нанесения анаэробного материала, причём для четырёх соединений – в моменты, когда вал уже был запрессован более чем наполовину своей длины. При сборке тринадцати соединений условие (4) не выполнялось на протяжении всего процесса запрессовки до конечного положения деталей, поэтому упрочняющий анаэробный материал не наносился, а прочность соединений обеспечивалась исключительно за счёт натяга.

При проверке выполнения условия (1) по известному способу установлено, что необходимо упрочнять тринадцать соединений из двадцати, причём только для трёх соединений – в моменты, когда вал уже запрессован более чем наполовину своей длины.

В итоге, при реализации предлагаемого способа по сравнению с известным способом в два раза уменьшился расход упрочняющего материала и сократились затраты, связанные с необходимостью его нанесения в процессе запрессовки, т.е. подтвердилась эффективность предлагаемого способа.

Таким образом, при реализации предлагаемого способа дополнительно упрощается процесс сборки деталей и снижаются затраты на упрочнение соединения, так как упрочняющий материал наносится на соединяемые поверхности деталей только тогда, когда это достоверно необходимо для обеспечения заданной прочности соединения.

Предлагаемый способ обеспечивает технический эффект и может быть осуществлён с помощью известных в технике средств.

Источники информации

1. Патент на изобретение RU 2357111 С1, МПК F16B 4/00, B23P 11/02, B23P 19/02 Способ соединения деталей с натягом / И.И. Воячек, Е.А. Евстифеева, Л.Г. Воячек, В.П. Мамаева; патентообладатель ГОУ ВПО «Пензенский государственный университет». Опубл. 27.05.2009 Бюл. № 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения с натягом | 2023 |

|

RU2807431C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2007 |

|

RU2357111C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2504697C1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ВАЛ-ВТУЛКА | 1993 |

|

RU2086381C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2583484C1 |

| СПОСОБ ФИКСАЦИИ ИЗНОШЕННЫХ СОЕДИНЕНИЙ "ВАЛ-ПОДШИПНИК" ШПИНДЕЛЬНЫХ УЗЛОВ МЕТАЛЛООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ ПРИ ПОМОЩИ ПОЛИМЕРНОЙ НАНОКОМПОЗИЦИИ | 2021 |

|

RU2812883C2 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКОЙ ИЛИ КВАРЦЕВОЙ ТРУБКИ С МЕТАЛЛИЧЕСКОЙ ВТУЛКОЙ | 1991 |

|

RU2024373C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2009 |

|

RU2413099C1 |

| СПОСОБ РЕМОНТА ГИДРОЦИЛИНДРОВ | 2011 |

|

RU2476299C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053106C1 |

Изобретение относится к машиностроению и приборостроению и может использоваться при проведении механосборочных работ. Способ соединения деталей с натягом путём запрессовки, предусматривает, что при частичной запрессовке деталей на основе измеренных значений усилия запрессовки прогнозируют значение усилия при полной запрессовке деталей, соответствующей их конечному положению, и наносят упрочняющий соединение материал, если прогнозируемое значение усилия при полной запрессовке деталей меньше заданного значения. Достигается дополнительное упрощение процесса сборки деталей и снижение затрат на упрочнение соединения. 3 з.п. ф-лы, 2 ил., 1 табл.

1. Способ соединения деталей с натягом путём запрессовки, отличающийся тем, что при частичной запрессовке деталей на основе измеренных значений усилия запрессовки прогнозируют значение усилия при полной запрессовке деталей, соответствующей их конечному положению, и наносят упрочняющий соединение материал, если прогнозируемое значение усилия при полной запрессовке деталей меньше заданного значения.

2. Способ по п. 1, отличающийся тем, что длину полной запрессовки деталей делят не менее чем на три равных интервала, затем при частичной запрессовке деталей последовательно фиксируют измеренное значение усилия запрессовки в моменты, когда длина частичной запрессовки принимает значение кратное величине интервала, первое значение усилия запрессовки фиксируют равным нулю, и прогнозируемое значение усилия при полной запрессовке деталей определяют не менее чем по трём зафиксированным значениям усилия запрессовки, по соотношению

где:  - значение усилия при полной запрессовке деталей прогнозируемое в момент, когда детали частично запрессованы на длину

- значение усилия при полной запрессовке деталей прогнозируемое в момент, когда детали частично запрессованы на длину  ; L - длина полной запрессовки деталей; k - количество интервалов, на которое делится длина полной запрессовки деталей; i = 1,2…n, n ≤ k - количество последовательно зафиксированных значений усилий при частичной запрессовке деталей

; L - длина полной запрессовки деталей; k - количество интервалов, на которое делится длина полной запрессовки деталей; i = 1,2…n, n ≤ k - количество последовательно зафиксированных значений усилий при частичной запрессовке деталей  , участвующих в прогнозировании усилия при полной запрессовке деталей.

, участвующих в прогнозировании усилия при полной запрессовке деталей.

3. Способ по п. 1, отличающийся тем, что заданное значение усилия при полной запрессовке деталей определяют с учётом величины возможного упрочнения соединения при нанесении упрочняющего материала.

4. Способ по пп. 1 и 3, отличающийся тем, что заданное значение усилия при полной запрессовке деталей  определяют по соотношению

определяют по соотношению

,

,

где:  - максимальная сдвиговая нагрузка, действующая на соединение в процессе его эксплуатации; n - коэффициент запаса прочности соединения;

- максимальная сдвиговая нагрузка, действующая на соединение в процессе его эксплуатации; n - коэффициент запаса прочности соединения;  - величина возможного упрочнения соединения при нанесении упрочняющего материала на свободные участки соединяемых поверхностей одной или обеих деталей при частичной запрессовке деталей на длину

- величина возможного упрочнения соединения при нанесении упрочняющего материала на свободные участки соединяемых поверхностей одной или обеих деталей при частичной запрессовке деталей на длину  .

.

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2007 |

|

RU2357111C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2504697C1 |

| US 4497673 A1, 05.02.1985 | |||

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ВАЛ-ВТУЛКА | 1993 |

|

RU2086381C1 |

| US 4728216 A1, 01.03.1988 | |||

| JP 06330953 A, 29.11.1994 | |||

| JP 2010037598 A, 18.02.2010. | |||

Авторы

Даты

2021-04-28—Публикация

2019-03-22—Подача