Предлагаемый способ относится к машино- и приборостроению и может быть применен при выполнении механосборочных работ, в частности, при соединении деталей с натягом.

Известен способ контроля прочности соединения с натягом путем измерения усилия запрессовки деталей [1, с.201].

Известен способ соединения деталей с натягом, в котором для упрочнения соединения перед сборкой на соединяемые поверхности наносят связующие, упрочняющие материалы, например гальванические покрытия, клеевые составы или полимерные, в частности анаэробные, материалы [1, с.198, 2, с.116, 142, 3]. Недостатком известного способа является то, что материалы наносят при сборке всех соединений, выполненных в соответствии со стандартной посадкой с натягом, не учитывая, что натяг в пределах одной посадки изменяется в несколько раз. При этом соединения, имеющие средний и высокий уровень натягов, могут надежно передавать эксплуатационную нагрузку, и их упрочнение является нерациональным, так как приводит к дополнительным затратам. Кроме того, для некоторых соединений достаточно нанести упрочняющий материал на ограниченную часть соединяемых поверхностей, что также приведет к дополнительной экономии при реализации способа.

Из известных наиболее близким по технической сущности является «Способ соединения деталей» [4], в котором с целью упрочнения соединения проводят частичную запрессовку деталей с недопрессовкой до конечного положения на 0,3-1,0 мм и последующую допрессовку в условиях вакуума со скоростью 12-900 м/мин. Однако этот способ преимущественно предназначен для соединений, получаемых путем нагрева или охлаждения собираемых деталей, и сложен в реализации, так как предполагает применение вакуумной техники и специального прессового оборудования. Кроме того, он также предполагает упрочнение всех соединений, включая и те, которые имеют необходимую эксплуатационную прочность.

Техническим результатом предлагаемого способа является упрощение процесса сборки деталей и снижение затрат на упрочнение соединения.

Сущность предлагаемого способа заключается в том, что осуществляют частичную запрессовку деталей с измерением усилия запрессовки и последующую их допрессовку, при этом наносят упрочняющий соединение материал. Согласно предлагаемому изобретению сначала производят частичную запрессовку деталей, затем на свободные участки соединяемых поверхностей одной или обеих деталей наносят упрочняющий соединение материал, после чего осуществляют их последующую допрессовку.

Момент, когда следует наносить упрочняющий соединение материал, определяют, например, измеряя усилие запрессовки Тз и сравнивая его с заданным значением, связанным с известной максимальной сдвиговой нагрузкой, действующей на соединение в процессе его эксплуатации. Причем при этом сравнении могут возникать ситуации, когда упрочняющий материал наносить не следует, т.е. соединение обладает достаточной прочностью и дополнительного упрочнения не требует.

Такое сочетание новых и известных признаков позволяет упростить процесс сборки и упрочнения соединения по сравнению с ближайшим аналогом, так как не требуются вакуумирование зоны контакта и допрессовка соединения с большой скоростью. Кроме того, существенно уменьшаются затраты на упрочнение соединения, так как упрочняются только те соединения, которые с высокой степенью вероятности не смогут передать эксплуатационную нагрузку без упрочнения, причем для ряда соединений материал наносится только на сравнительно небольшую часть площади соединения.

В частности, предлагается упрочняющий материал наносить тогда, когда усилие запрессовки примет значение

где: Тз - усилие запрессовки; Тэ - максимальная сдвиговая нагрузка, действующая на соединение в процессе его эксплуатации; n - коэффициент запаса прочности соединения, обычно назначаемый при проектировании в зависимости от ответственности соединения в пределах n=1,1…2,5 (его назначают, чтобы компенсировать возможные ошибки при определении эксплуатационной нагрузки, а также действие динамических и других факторов, влияющих на прочность соединения и неучтенных в формуле (1) [5, с.20; 6, с.102]); l1 - длина соединения с натягом; l - длина частичной запрессовки деталей, а затем наносят упрочняющий соединение материал.

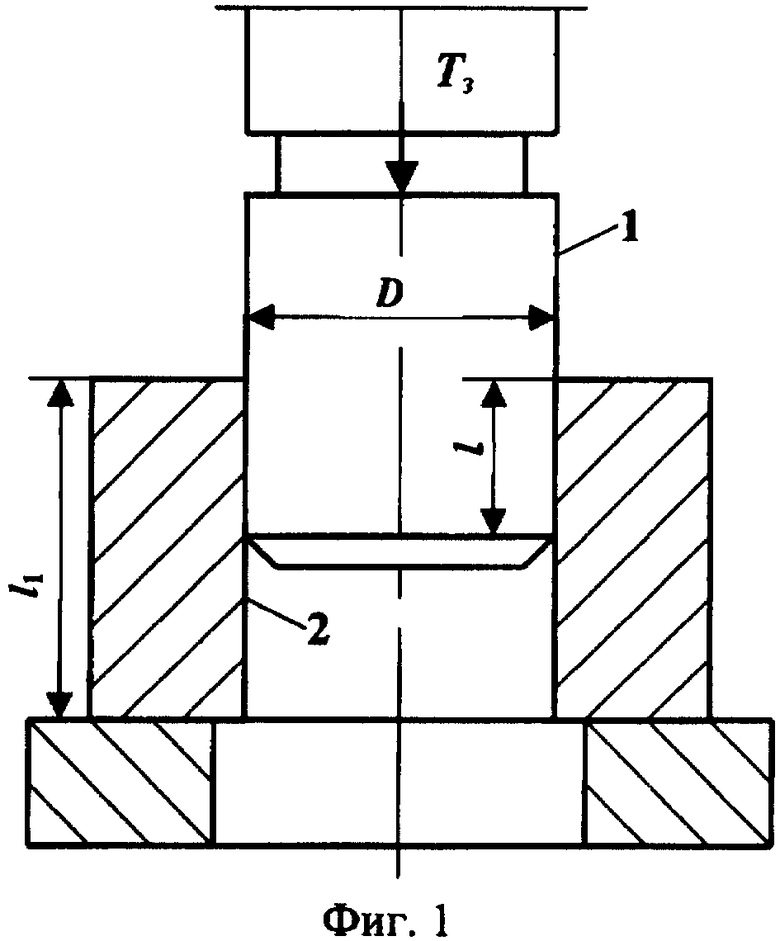

Предлагаемый способ иллюстрируется чертежами. На фиг.1 показана схема его осуществления. На фиг.2 изображены графики, поясняющие соотношение (1).

На фиг.1 показан момент частичной запрессовки соединения с натягом с посадочным диаметром D на длину частичной запрессовки деталей l с усилием запрессовки Тз (длина соединения после допрессовки - l1). Если Тз, например, примет значение, удовлетворяющее соотношению (1), то на свободные участки соединяемых поверхностей вала 1 и/или втулки 2 наносят упрочняющий соединение материал. Затем соединение допрессовывают до конечного положения, когда длина соединения станет равной l1.

На фиг.2 показаны зависимости усилия запрессовки Тз от длины частичной запрессовки деталей l, разделенной на m=10 контрольных точек (десятая точка соответствует длине соединения l1). Для соединения с усилием запрессовки  (фиг.2) соотношение (1) на протяжении всего процесса запрессовки не выполняется, поэтому его упрочнение нецелесообразно и материал не наносят. Для соединения с усилием запрессовки

(фиг.2) соотношение (1) на протяжении всего процесса запрессовки не выполняется, поэтому его упрочнение нецелесообразно и материал не наносят. Для соединения с усилием запрессовки  в точке m=6 выполняется соотношение (1), что указывает на целесообразность нанесения в данный момент упрочняющего материала. Выбор вариантов и площади нанесения - на свободные поверхности вала (втулки) или вала и втулки одновременно - производится для конкретного вида соединения с учетом предполагаемой степени его упрочнения, удельной сдвиговой прочности упрочняющего материала

в точке m=6 выполняется соотношение (1), что указывает на целесообразность нанесения в данный момент упрочняющего материала. Выбор вариантов и площади нанесения - на свободные поверхности вала (втулки) или вала и втулки одновременно - производится для конкретного вида соединения с учетом предполагаемой степени его упрочнения, удельной сдвиговой прочности упрочняющего материала  и длины (стадии) частичной запрессовки деталей l, на которой выполняется соотношение (1).

и длины (стадии) частичной запрессовки деталей l, на которой выполняется соотношение (1).

Способ осуществляется следующим образом.

Вначале производят процесс частичной запрессовки деталей с измерением усилия запрессовки. Затем, если усилие запрессовки примет заданное значение, например, соответствующее условию (1), то на свободные участки соединяемых поверхностей одной или обеих деталей (1 и 2, фиг.1) наносят упрочняющий материал. После нанесения материала осуществляют допрессовку деталей до конечного положения, соответствующего длине соединения l1.

В том случае, если усилие запрессовки не примет значение, соответствующее условию (1), на протяжении всего процесса запрессовки на длину l1, то считают, что прочность соединения достаточна, и упрочняющий материал не наносят.

Нанесение материала производят известным способом, который зависит от вида (состава) материала и технологии его нанесения. Материал можно наносить после остановки или без остановки процесса запрессовки, например, в автоматическом режиме с помощью специальных устройств для его нанесения, а также после снятия деталей со стола прессового оборудования.

Пример выполнения способа.

Проводилась реализация предлагаемого способа для сборки втулки из стали 40Х с посадочным диаметром D=32 мм и наружным диаметром D1=60 мм и вала из бронзы Бр.А9Ж4. Длина соединения l1=40 мм. Действующая на соединение максимальная эксплуатационная сдвиговая осевая нагрузка Тэ=34 кН, Тэ·n=38 кН.

Для реализации способа были изготовлены двадцать образцов соединений с натягом, в которых значения натягов изменялись в пределах от 20 мкм до 65 мкм, что можно приближенно считать соответствующим посадке

(Nmin=23 мкм, Nmax=64 мкм). В качестве упрочняющего материала применялся анаэробный материал Анатерм 6 (АН-6) с  .

.

Запрессовка соединений осуществлялась с малой скоростью на универсальной испытательной машине ЦДМУ-30 с записью усилия запрессовки на диаграммной бумаге, на которой предварительно были нанесены контрольные границы и контрольные точки в соответствии с рисунком на фиг.2. Предполагалось нанесение анаэробного материала только на соединяемую поверхность вала.

Моменты, когда значение усилия запрессовки соответствовало соотношению (1), определялись визуально по графикам (фиг.2), а также путем сравнения значений усилия запрессовки с контрольными значениями в точках m=1…10. При этом более эффективно применение компьютерно-измерительного комплекса.

Когда усилие запрессовки принимало значение, соответствующее условию (1), процесс частичной запрессовки останавливался, и на свободную поверхность вала (1, фиг.1) с помощью кисточки наносился анаэробный материал. После нанесения материала соединения допрессовывались до конечного положения (на длину l1=40 мм) и выдерживались для полимеризации анаэробного материала, находящегося в зоне контакта деталей. Затем соединения выпрессовывались с измерением начального усилия выпрессовки Тв. Для всех соединений выполнялось условие прочности Тв>Тэ·n.

Реализация предлагаемого способа показала, что при использовании соотношения (1) только к девяти соединениям из двадцати применялась технология упрочнения путем нанесения анаэробного материала, причем для четырех соединений - в моменты, когда вал уже был запрессован более чем наполовину своей длины. При сборке одиннадцати соединений условие (1) не выполнялось на протяжении всего процесса запрессовки до конечного положения деталей, поэтому упрочняющий анаэробный материал не наносился, а прочность соединений обеспечивалась исключительно за счет натяга. В итоге, при реализации способа в три раза уменьшился расход упрочняющего материала (по сравнению с вариантом, когда материал наносился бы при сборке всех соединений и на всю сопрягаемую поверхность вала) и, соответственно, сократились затраты, связанные с его нанесением, т.е. подтвердилась эффективность предлагаемого способа.

Таким образом, при реализации предлагаемого способа упрощается процесс сборки деталей, и снижаются затраты на упрочнение соединения, так как упрочняющий материал наносится на соединяемые поверхности деталей только тогда, когда это необходимо для обеспечения заданной прочности соединения.

Предлагаемый способ обеспечивает технический эффект и может быть осуществлен с помощью известных в технике средств.

Источники информации

1. Замятин В.К. Технология и оснащение сборочного производства машиноприборостроения: Справочник. - М.: Машиностроение, 1995. - 608 с.: ил.

2. Балацкий Л.Т. Прочность прессовых соединений. - Киев: Техника, 1982. - 151 с.: ил.

3. Авторское свидетельство СССР №637229, кл. В23Р 11/02, 1977.

4. Воячек И.И. Применение анаэробных материалов при сборке неподвижных соединений типа вал-втулка // Сборка в машиностроении, приборостроении. - М., 2003, №9. - С.33-37.

5. Детали машин / В.А.Добровольский, К.И.Заблонский и др. - М.: Машиностроение, 1972. - 504 с.: ил.

6. Иванов М.Н. Детали машин: Учеб. для студентов втузов / Под ред. В.А.Финогенова. - М.: Высш. шк., 1998. - 383 с.: ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей с натягом | 2019 |

|

RU2747172C2 |

| Способ соединения с натягом | 2023 |

|

RU2807431C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2504697C1 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1996 |

|

RU2093334C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2009 |

|

RU2413099C1 |

| Способ соединения деталей с натягом | 1982 |

|

SU1034866A1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКОЙ ИЛИ КВАРЦЕВОЙ ТРУБКИ С МЕТАЛЛИЧЕСКОЙ ВТУЛКОЙ | 1991 |

|

RU2024373C1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ВАЛ-ВТУЛКА | 1993 |

|

RU2086381C1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1764921A1 |

| Способ неподвижного соединения деталей | 1982 |

|

SU1031712A1 |

Изобретение относится к машиностроению и приборостроению и может использоваться при проведении механосборочных работ. Способ соединения деталей с натягом путем запрессовки с нанесением упрочняющего соединение материала включает частичную запрессовку деталей с измерением усилия запрессовки и последующую их допрессовку. Согласно способу осуществляют частичную запрессовку деталей. Затем на свободные участки соединяемых поверхностей одной или обеих деталей наносят упрочняющий соединение материал. После этого осуществляют их последующую допрессовку. В результате существенно упрощается процесс сборки, и снижаются затраты на упрочнение соединения. 2 ил.

Способ соединения деталей с натягом путем запрессовки с нанесением упрочняющего соединение материала, включающий частичную запрессовку деталей с измерением усилия запрессовки и последующую их допрессовку, отличающийся тем, что осуществляют частичную запрессовку деталей, затем на свободные участки соединяемых поверхностей одной или обеих деталей наносят упрочняющий соединение материал, после чего осуществляют их последующую допрессовку.

| Способ соединения деталей с натягом | 1977 |

|

SU637229A1 |

| Способ упругого соединения деталей с натягом | 1990 |

|

SU1750907A1 |

| Воячек И.И | |||

| Применение анаэробных материалов при сборке неподвижных соединений типа вал/втулка | |||

| - Сборка в машиностроении, приборостроении | |||

| - М., 2003, №9, с.33-37 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2009-05-27—Публикация

2007-12-10—Подача