Предлагаемый способ относится к машино- и приборостроению и может быть применен при выполнении механосборочных работ, в частности, при соединении деталей с натягом.

Известно применение в промышленности способа контроля прочности соединения с натягом посредством измерения усилия запрессовки Pз и усилия распрессовки Pp, которые связаны между собой через коэффициент относительной прочности [1].

Известен способ соединения деталей с натягом по патенту [2].

Согласно известному изобретению сначала производят частичную запрессовку деталей с измерением усилия запрессовки, затем на свободные участки соединяемых поверхностей одной или обеих деталей наносят упрочняющий соединение материал, после чего осуществляют их последующую допрессовку.

В описании изобретения момент, когда следует наносить упрочняющий соединение материал, определяется путем измерения текущего значения усилия запрессовки и сравнения его с заданным значением.

Недостатком известного способа является то, что упрочняющий материал наносят без достоверного определения момента, когда следует его наносить, что приводит к дополнительным затратам. В частности, при реализации способа упрочнение производят при неизвестном значении конечного усилия запрессовки, которое является достоверной оценкой прочности соединений с натягом.

В способе соединения деталей с натягом по патенту [3], который является дополнительным изобретением к способу [2], по результатам измерения усилия в процессе запрессовки прогнозируют значение усилия в конце запрессовки и, когда это усилие принимает значение меньше допустимого, наносят упрочняющий материал. При этом учитывается потенциально возможное значение дополнительного упрочнения соединения в данный момент запрессовки.

Однако результат прогнозирования может быть недостоверен, что приведет к ошибочным решениям о необходимости упрочнения. В ряде случаев степень упрочнения недостаточна, в других случаях упрочняются соединения, которые без упрочняющего материала могут передать эксплуатационную нагрузку, а для некоторых соединений степень упрочнения излишняя.

Техническим результатом предлагаемого способа является более достоверное определение необходимости и реализация нужной степени упрочнения соединения, что приводит к снижению затрат на сборку и упрочнение соединения по сравнению с известным изобретением.

Сущность предлагаемого способа заключается в том, что после полной запрессовки деталей, соответствующей их конечному положению, осуществляют частичную распрессовку деталей, затем наносят упрочняющий соединение материал, после чего осуществляют относительный сдвиг деталей в обратном направлении до полной запрессовки (возвращают детали в конечное положение).

При этом частичную распрессовку производят при усилии полной запрессовки или усилии последующей распрессовки деталей меньше заданного значения.

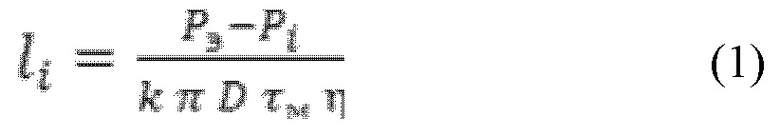

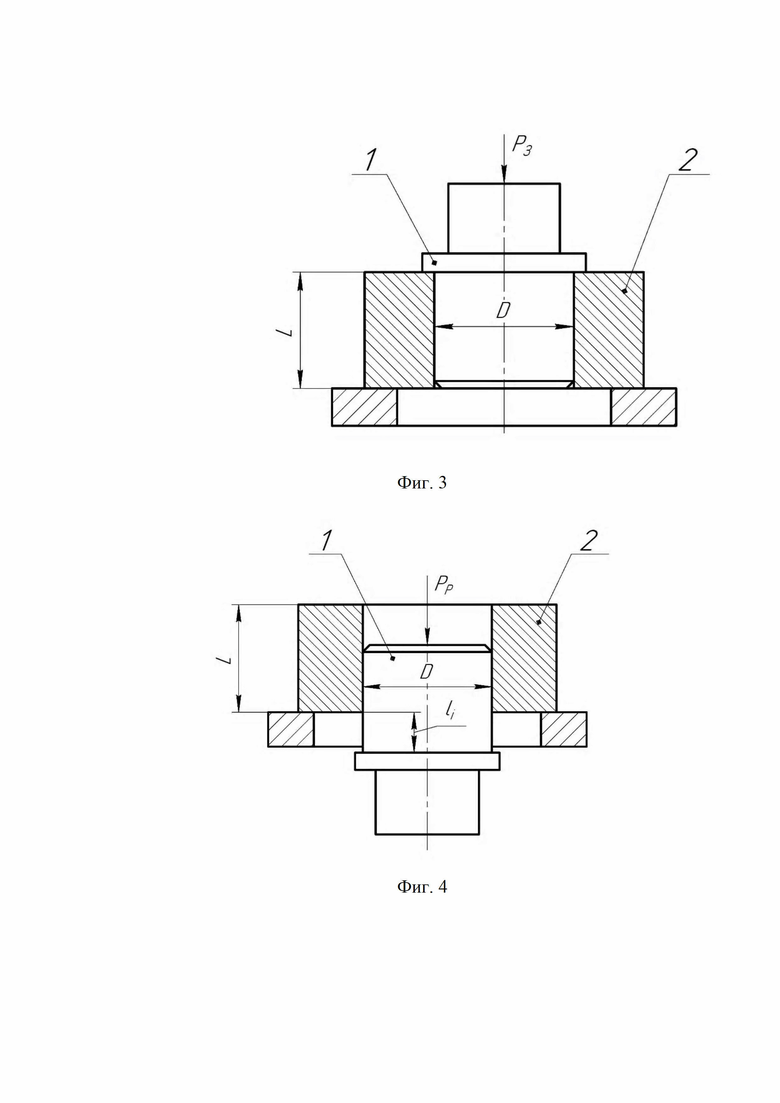

Кроме того, частичную распрессовку деталей производят на длину, обеспечивающую необходимое упрочнение соединения при нанесении упрочняющего материала. При этом длину li, обеспечивающую необходимое упрочнение соединения, определяют по соотношению

где Pэ - заданное значение усилия полной запрессовки или усилия распрессовки деталей из условий эксплуатации соединения; Pi - усилие полной запрессовки Pi=Pз или начальное усилие распрессовки Pi=Pр деталей; k=1 - при нанесении упрочняющего материала на соединяемую поверхность одной детали и k=2 - при нанесении упрочняющего материала на соединяемые поверхности обеих деталей; D - диаметр соединения;  - сдвиговая прочность упрочняющего материала; η=0,6-0,8 - коэффициент, учитывающий фактическую площадь сдвига упрочняющего материала.

- сдвиговая прочность упрочняющего материала; η=0,6-0,8 - коэффициент, учитывающий фактическую площадь сдвига упрочняющего материала.

Такое сочетание новых и известных признаков позволяет достоверно определить необходимость и реализовать нужную степень упрочнения соединения, и, следовательно, снизить затраты на сборку и упрочнение соединения по сравнению с известным изобретением.

Это достигается путем достоверного определения тех соединений, которые обладают достаточной прочностью для передачи эксплуатационной нагрузки, и исключения для них операции упрочнения. Кроме того, частичную распрессовку деталей производят на длину, обеспечивающую необходимое упрочнение соединения при нанесении упрочняющего материала, что позволяет оптимизировать площадь его нанесения и используемый объем материала.

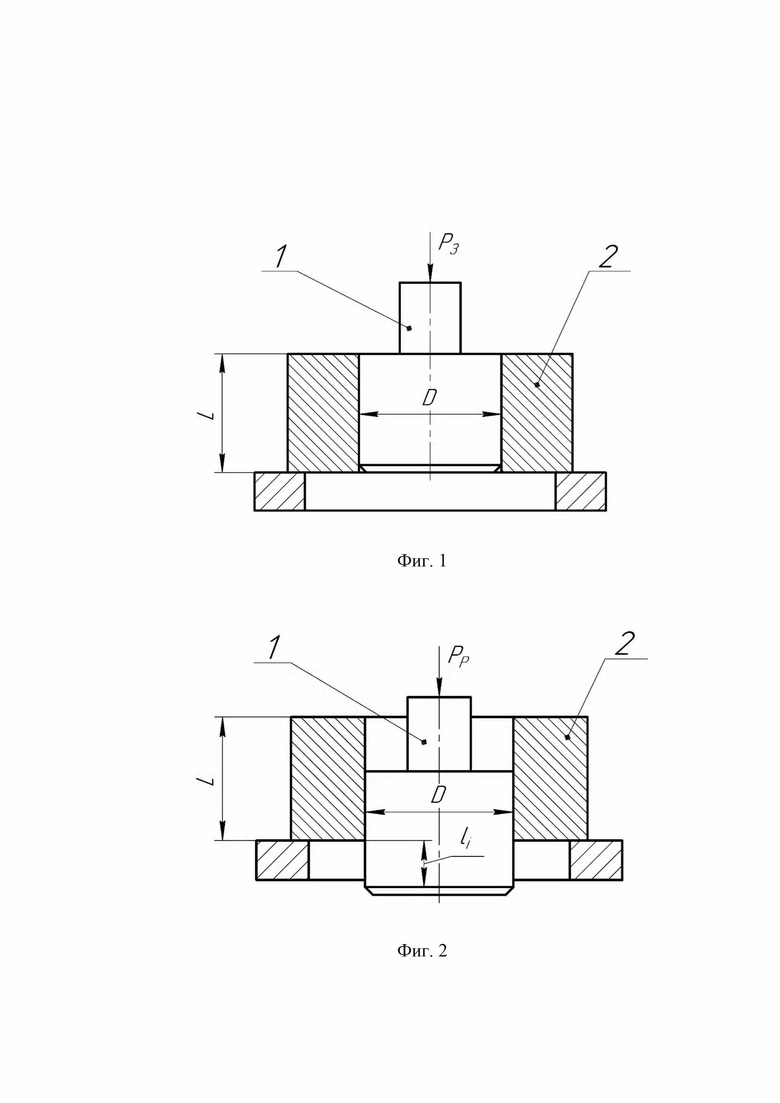

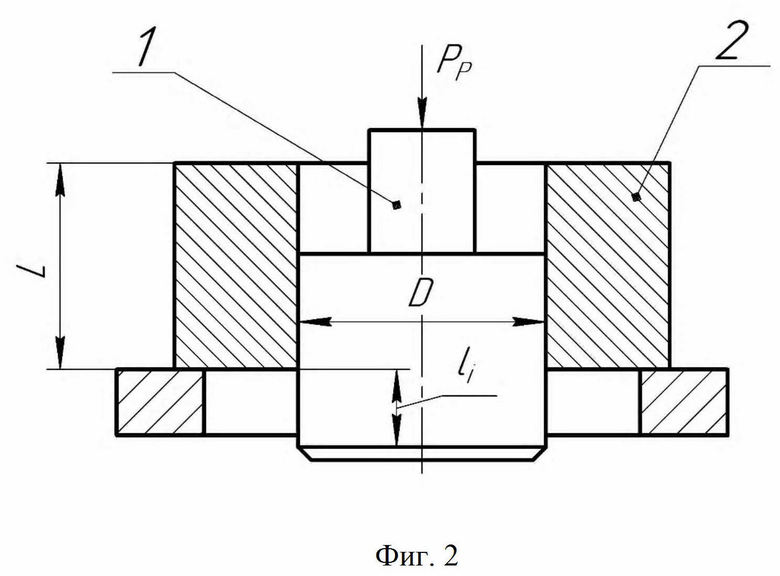

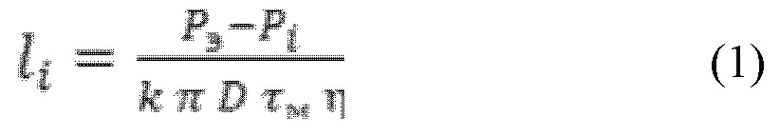

Предлагаемый способ иллюстрируется чертежами. На фиг. 1, 2, 3 и 4 показаны схемы его осуществления.

На фиг. 1 показан момент полной запрессовки соединения с натягом с посадочным диаметром D на длину запрессовки деталей L с усилием запрессовки Рз..

На фиг. 2 показана частичная распрессовка соединения с усилием Рр на длину li в направлении запрессовки.

На фиг. 3 и 4 показан вариант реализации способа, когда соединение невозможно распрессовать в направлении запрессовки, так как мешает бурт на валу, и соединение распрессовывают в противоположном направлении.

Способ осуществляется следующим образом.

Вначале производят процесс полной запрессовки деталей на длину L с измерением усилия запрессовки Рз (фиг. 1). Затем, если усилие полной запрессовки меньше заданного значения Рэ, то выполняют частичную распрессовку с усилием Рр в направлении запрессовки на длину li (фиг. 2), а если конструкция соединения не позволяет сделать распрессовку в направлении запрессовки (фиг. 3), то выполняют распрессовку в обратном направлении (фиг. 4).

При реализации способа предлагается вариант, когда распрессовку соединения осуществляют, если начальное усилие распрессовки Рр после полной запрессовки меньше заданного значения Рэ, что в ряде случаев более обоснованно и достоверно.

Значение Рэ определяют расчетным или экспериментальным путем из условий эксплуатации соединения.

Распрессовку выполняют на длину li, которая определяется по соотношению (1). Затем на свободные участки соединяемых поверхностей одной или обеих деталей (1 и 2) наносят упрочняющий материал (фиг 2 и 4). После нанесения материала осуществляют относительный сдвиг деталей в обратном направлении до полной запрессовки (возвращают детали в конечное положение).

Выбор вариантов нанесения - на свободные поверхности вала (втулки) или вала и втулки одновременно - производится для конкретного вида соединения с учетом предполагаемой степени его упрочнения, удельной сдвиговой прочности упрочняющего материала, конструкции соединения.

В том случае, если значения усилий полной запрессовки соединения или последующей его распрессовки будут больше или равны заданному значению Рэ, то считают, что прочность соединения достаточна, распрессовку деталей не производят и упрочняющий материал не наносят.

Нанесение упрочняющего материала производят известным способом, который зависит от вида (состава) материала и технологии его нанесения. Материал можно наносить после остановки процесса распрессовки на столе прессового оборудования, а также после снятия деталей соединения со стола.

Пример выполнения способа.

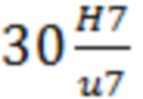

Проводилась реализация предлагаемого способа для соединения втулки и вала из стали 35Х с посадочным диаметром D=30 мм и наружным диаметром втулки D2=50 мм. Длина соединения, вала и втулки равнялась L=30 мм. Действующая на соединение максимальная эксплуатационная сдвиговая осевая нагрузка Рэ=24 кН.

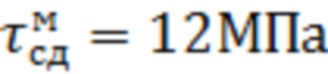

Для реализации способа были изготовлены двадцать образцов соединений с натягом, в которых значения натягов изменялись в пределах от 30 мкм до 65 мкм, что можно приближенно считать соответствующим посадке  (Nmin=27 мкм, Nmax=69 мкм). В качестве упрочняющего материала применялся анаэробный материал Анатерм 6 (АН-6) с

(Nmin=27 мкм, Nmax=69 мкм). В качестве упрочняющего материала применялся анаэробный материал Анатерм 6 (АН-6) с  .

.

Запрессовка соединений осуществлялась с малой скоростью на универсальной испытательной машине ЦДМУ-30 с записью усилия запрессовки на диаграммной бумаге. Нанесение анаэробного материала производилось только на соединяемую поверхность вала.

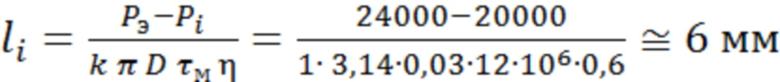

Если усилие полной запрессовки Рз, соответствующей конечному положению деталей, принимало значение, меньше заданного значения Рэ=24 кН, то рассчитывалась длина частичной распрессовки по соотношению (1), выполнялась распрессовка на полученное значение li и на свободную поверхность вала (1, фиг. 2) с помощью кисточки наносился анаэробный материал.

Например, для одного соединений длина распрессовки была равна

После нанесения анаэробного материала производился относительный сдвиг деталей в обратном направлении до полной запрессовки и соединения выдерживались до полимеризации анаэробного материала, находящегося в зоне контакта деталей. Затем соединения распрессовывались с измерением начального усилия распрессовки Рр. Для всех соединений выполнялось условие прочности Рр>Рэ.

Реализация предлагаемого способа показала, что при использовании заявленного способа соединения только к четырем соединениям из двадцати применялась технология упрочнения путем нанесения анаэробного материала, при этом только для одного соединения распрессовка осуществлялась на длину li=10 мм. При сборке шестнадцати соединений выполнялось условие Рз>Рэ, поэтому соединения не распрессовывались, упрочняющий анаэробный материал не наносился, а прочность соединений обеспечивалась исключительно за счет натяга.

Изготавливалась аналогичная партия соединений для сравнительной реализации известного способа по патенту [3]. При осуществлении известного способа к восьми соединениям из двадцати применялась технология упрочнения путем нанесения анаэробного материала. Это подтверждает недостаточную достоверность прогнозирования конечного усилия запрессовки по известному способу, что привело к упрочнению тех соединений, которые обладали достаточной прочностью.

В итоге, при реализации предлагаемого способа по сравнению с известным способом в 2,5 раза уменьшился расход упрочняющего материала и сократились затраты, связанные с необходимостью его нанесения в процессе сборки, т.е. подтвердилась эффективность предлагаемого способа по сравнению с прототипом.

Таким образом, при реализации предлагаемого способа осуществляется более достоверное определение необходимости и реализация нужной степени упрочнения соединения, что приводит к снижению затрат на сборку и упрочнение соединения по сравнению с известным изобретением.

Предлагаемый способ обеспечивает достижение технического результата и может быть осуществлен с помощью известных в технике средств.

Источники информации

1. Гречищев Е.С., Ильяшенко А.А Соединения с натягом - М.: Машиностроение, 1981, с. 39-47.

2. Патент на изобретение RU 2357111 С1, МПК F16B 4/00, B23P 11/02, B23P 19/02 Способ соединения деталей с натягом / И.И. Воячек, Е.А. Евстифеева, Л.Г. Воячек, В.П. Мамаева; патентообладатель ГОУ ВПО «Пензенский государственный университет». Опубл. 27.05.2009 Бюл. №15.

3. Патент на изобретение RU 2747172 С2, МПК F16B 4/00, B23P 19/02 Способ соединения деталей с натягом / И.И. Воячек, Д.В. Кочетков, С.Г. Митясов; патентообладатель ФГБОУ ВО «Пензенский государственный университет». Опубл. 28.04.2021 Бюл. №13.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей с натягом | 2019 |

|

RU2747172C2 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2007 |

|

RU2357111C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2504697C1 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1977 |

|

SU617227A1 |

| Способ соединения деталей с натягом | 1982 |

|

SU1034866A1 |

| Способ сборки деталей типа вал-втулка запрессовкой | 1987 |

|

SU1433742A2 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСИЛИЯ РАСПРЕССОВКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1992 |

|

RU2077045C1 |

| Способ получения неразъемного соединения концентрично устанавливаемых цилиндрических деталей | 1990 |

|

SU1795163A1 |

| СПОСОБ ФИКСАЦИИ ИЗНОШЕННЫХ СОЕДИНЕНИЙ "ВАЛ-ПОДШИПНИК" ШПИНДЕЛЬНЫХ УЗЛОВ МЕТАЛЛООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ ПРИ ПОМОЩИ ПОЛИМЕРНОЙ НАНОКОМПОЗИЦИИ | 2021 |

|

RU2812883C2 |

Изобретение относится к машиностроению и приборостроению и может использоваться при проведении механосборочных работ. Сущность: вначале производят процесс полной запрессовки деталей без упрочняющего соединение материала, соответствующей их конечному положению, после чего осуществляют их частичную распрессовку на длину li, обеспечивающую необходимое упрочнение соединения, рассчитанную по соотношению, затем на свободные участки соединяемых поверхностей одной или обеих деталей наносят упрочняющий соединение материал, после чего осуществляют относительный сдвиг деталей в обратном направлении до полной запрессовки. Технический результат: более достоверное определение необходимости и реализация нужной степени упрочнения соединения, а также снижение затрат на сборку и упрочнение соединения. 1 з.п. ф-лы, 4 ил.

1. Способ соединения деталей с натягом путём запрессовки с нанесением на свободные участки соединяемых поверхностей одной или обеих деталей упрочняющего соединение материала, включающий измерение усилия запрессовки или распрессовки, отличающийся тем, что вначале производят процесс полной запрессовки деталей без упрочняющего соединение материала, соответствующей их конечному положению, после чего осуществляют их частичную распрессовку на длину li, обеспечивающую необходимое упрочнение соединения, рассчитанную по соотношению

, где Pэ – заданное значение усилия полной запрессовки или усилия распрессовки деталей из условий эксплуатации соединения; Pi – усилие полной запрессовки или усилие распрессовки деталей; k=1 – при нанесении упрочняющего материала на соединяемую поверхность одной детали и k=2 – при нанесении упрочняющего материала на соединяемые поверхности обеих деталей; D – диаметр соединения; τм – сдвиговая прочность упрочняющего материала; η=0,6-0,8 – коэффициент, учитывающий фактическую площадь сдвига упрочняющего материала, затем на свободные участки соединяемых поверхностей одной или обеих деталей наносят упрочняющий соединение материал, после чего осуществляют относительный сдвиг деталей в обратном направлении до полной запрессовки.

, где Pэ – заданное значение усилия полной запрессовки или усилия распрессовки деталей из условий эксплуатации соединения; Pi – усилие полной запрессовки или усилие распрессовки деталей; k=1 – при нанесении упрочняющего материала на соединяемую поверхность одной детали и k=2 – при нанесении упрочняющего материала на соединяемые поверхности обеих деталей; D – диаметр соединения; τм – сдвиговая прочность упрочняющего материала; η=0,6-0,8 – коэффициент, учитывающий фактическую площадь сдвига упрочняющего материала, затем на свободные участки соединяемых поверхностей одной или обеих деталей наносят упрочняющий соединение материал, после чего осуществляют относительный сдвиг деталей в обратном направлении до полной запрессовки.

2. Способ по п.1, отличающийся тем, что частичную распрессовку производят при усилии полной запрессовки или усилии распрессовки деталей Pi меньше значения усилия полной запрессовки или усилия распрессовки деталей из условий эксплуатации соединения Pэ.

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2007 |

|

RU2357111C1 |

| Способ соединения деталей с натягом | 2019 |

|

RU2747172C2 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2020 |

|

RU2742371C1 |

| US 4728216 A1, 01.03.1988. | |||

Авторы

Даты

2023-11-14—Публикация

2023-04-05—Подача