ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к коробчатой балке, в частности подкрановой балке, согласно ограничительной части пункта 1 формулы изобретения, а также к крану и способу изготовления согласно ограничительной части пункта 9 формулы изобретения.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Обычно, такая коробчатая балка имеет коробчатую форму поперечного сечения, с образованием внутри замкнутого полого пространства. Поперечное сечение – это сечение в поперечном направлении к продольной протяженности балки. Форма поперечного сечения обычно определяется тремя или четырьмя пластинами, приваренными друг к другу таким образом, что треугольная форма поперечного сечения полого пространства образуется из трех пластин, а четырехугольная, в частности прямоугольная или трапециевидная, форма поперечного сечения полого пространства образуется из четырех пластин.

В случае прямоугольной формы поперечного сечения полого пространства, четыре пластины образуют, например: одну первую поясную пластину, лежащую в горизонтальной плоскости и служащую верхним поясом (верхняя поясная пластина), две боковые пластины, идущие параллельно друг другу, и под прямым углом к верхней поясной пластине, а также вторую поясную пластину, лежащую в горизонтальной плоскости ниже верхней поясной пластины и служащую нижним поясом (нижняя поясная пластина). Все пластины также идут параллельно продольной протяженности коробчатой балки.

Такие коробчатые балки по так называемому типу сварной балки используются, в частности в качестве главных балок кранов (подкрановых балок), причем балка выполнена с возможностью служить опорой для крановой тележки, несущей грузоподъёмный механизм. Крановая тележка выполнена с возможностью перемещения вместе с грузоподъёмным механизмом вдоль продольной протяженности балки. Для этого, на таких балках, в частности на одном из по меньшей мере одного пояса, предусмотрена поверхность качения для колес крановой тележки.

При изготовлении такой коробчатой балки, смежные поясные пластины и боковые пластины должны быть приварены друг к другу попарно, например, с помощью угловых швов. Как описано в патенте Германии DE 100 36 366 C2, для этого требуется точное определение местоположения и выравнивание пластин перед процессом сварки. Для определения местоположения пояса и боковых пластин, которые часто имеют длину в несколько метров, используются поперечные пластины. Указанные поперечные пластины, которые также могут обозначаться как поперечные переборки или диафрагмы, проходят в поперечном направлении и под прямым углом к продольной протяженности коробчатой балки. Кромки поперечных пластин прикладывают к внутренним сторонам пояса и боковых пластин и приваривают к ним. Обычно, множество поперечных пластин расположены на расстоянии друг от друга вдоль продольной протяженности коробчатой балки. В частности, поперечные пластины служат также для придания жесткости коробчатой балке.

При определении местоположения и выравнивании, пластины обычно сваривают прихваточным швом или точечной сваркой перед окончательной сваркой с помощью угловых швов. При сварке прихваточным швом или точечной сварке, пластины соединяются друг с другом точечно и поверхностно, без образования удлиненных сварных швов. Для подготовки к определению местоположения и выравниванию, а также сварке прихваточным швом/точечной сварке, выполняют разметку положений для поперечных пластин, то есть на внутренние боковые поверхности пояса и боковых пластин наносят линии разметки. Разметка может быть выполнена вручную или механически, например, при нарезке пластин. Однако, в любом случае, определение местоположения и выравнивание, в частности разметка и сварка прихваточным швом/точечная сварка, являются очень трудоёмкими и дорогостоящими, поскольку занимают значительную часть времени изготовления всей коробчатой балки. Кроме того, при окончательной сварке, пластины привариваются к внутренним сторонам, вследствие чего окончательные сварные швы перекрывают прихваточные/точечные сварные швы. Это может привести к снижению качества сварных швов. Кроме того, доступ для осуществления сварки на внутренних сторонах коробчатой балки, в полом пространстве коробчатой балки, зачастую затруднен.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

В свете вышеизложенного, цель изобретения – упростить изготовление коробчатой балки, в частности подкрановой балки и, следовательно, изготовление крана с такой подкрановой балкой.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель изобретения достигается посредством предоставления коробчатой балки, содержащей признаки по пункту 1 формулы изобретения, и способа изготовления, содержащего признаки по пункту 9 формулы изобретения. Зависимые пункты формулы изобретения, а также нижеследующее описание раскрывают предпочтительные варианты осуществления изобретения.

В соответствии с настоящим изобретением, коробчатая балка, в частности подкрановая балка, может иметь две боковые пластины, отстоящие друг от друга, по меньшей мере одну поясную пластину, соединяющую две боковые пластины между собой, и по меньшей мере одну поперечную пластину, которая расположена между боковыми пластинами, соединяя боковые пластины между собой, и которая служит поперечной переборкой или диафрагмой, причем между соответствующей поясной пластиной и боковыми пластинами предусмотрено сварное соединение. В частности, сварной шов(швы) сварного соединения может быть выполнен в виде угловых швов. В соответствии с настоящим изобретением, предлагается улучшить и упростить изготовление такой коробчатой балки за счет того, что между поперечной пластиной и каждой из двух боковых пластин предусмотрено по меньшей мере одно соединение с геометрическим замыканием, в частности вставное соединение.

Это особенно упрощает предварительную сборку соответствующих пластин коробчатой балки с учетом процесса окончательной сварки, который используется для изготовления рассматриваемой коробчатой балки. Предпочтительно, пластины представляют собой пластины из листового металла, имеющие плоскую форму и, предпочтительно, без загнутых краев. Иными словами, поперечные пластины лежат в плоскости, которая ограничена толщиной пластины без выхода за пределы этой плоскости благодаря плоской форме без загнутых краев. Выравнивание пластин относительно друг друга во время предварительной сборки определяется высокоточным положением соединения с геометрическим замыканием. Выравнивание и/или определение местоположения пластин, таким образом, напрямую связано и осуществляется в сочетании с выполнением соединения(соединений) с геометрическим замыканием. Таким образом, по сравнению с вышеописанным предшествующим уровнем техники, преимущественно достигается то, что больше не требуется выполнять трудоёмкую разметку пластин для их необходимого выравнивания и соответствующего определения местоположения. Инструменты для этого тоже можно не использовать. Кроме того, больше не требуется вспомогательная сварка прихваточным швом или точечная сварка, чтобы удерживать уже выровненные пластины в необходимом положении до завершения процесса окончательной сварки.

Предпочтительно, если множество поперечных пластин, отстоящих друг от друга, каждая из которых проходит в поперечном направлении и под прямым углом к продольной протяженности коробчатой балки, обеспечиваются в заранее определенных положениях и с высокой точностью вдоль продольной протяженности коробчатой балки. Поперечные пластины, которые используются для одной балки, могут отличаться друг от друга, но могут также иметь одинаковую конструкцию и одинаково крепиться к обеим боковым пластинам. Другие детали, которые в общем смысле описаны в следующем примере для по меньшей мере одной поперечной пластины, также предпочтительно реализуются с несколькими или всеми поперечными пластинами коробчатой балки в случае, если имеется множество поперечных пластин.

Для выполнения сварного соединения между соответствующей боковой пластиной и соответствующей поясной пластиной, может быть достаточно, чтобы только внешние стороны попарно примыкающих пластин, то есть внешняя сторона соответствующей боковой пластины и внешняя сторона соответствующей поясной пластины, были приварены друг к другу сварным швом и, таким образом, соединены. Если предусмотрены две поясные пластины, то есть имеется одна верхняя поясная пластина и одна нижняя поясная пластина, то боковые пластины привариваются как к верхней поясной пластине, так и к нижней поясной пластине, соответственно. Такое расположение сварных швов на внешней стороне коробчатой балки, в частности на внешней стороне её пояса и боковых пластин, выгодным образом обеспечивает удобство изготовления и хороший доступ к свариваемым областям таким образом, что сварка может быть выполнена в автоматическом режиме, в частности с помощью роботов. Кроме того, такое расположение сварных швов только на внешней стороне коробчатой балки позволяет расположить боковые пластины ближе друг к другу так, чтобы было больше места рядом с каждой из боковых пластин и над выступающей в боковом направлении поясной пластиной, причем это пространство можно использовать для колес крановой тележки и других конструктивных элементов крана, которые необходимо разместить снаружи от полого пространства коробчатой балки.

Ещё одним преимуществом соединения(соединений) с геометрическим замыканием является то, что количество процессов сварки и сварных швов внутри коробчатой балки можно сократить или даже исключить как во время предварительной сборки, так и при окончательном производстве/сварке коробчатой балки. Это, в частности применимо к требуемым ранее сварным соединениям между соответствующей поперечной пластиной и внутренними сторонами боковых пластин или поясных пластин.

Конечно, в дополнение к вышеупомянутым сварным швам на внешней стороне коробчатой балки, также могут быть предусмотрены дополнительные сварные швы. В принципе, в этом случае все примыкающие пластины могут быть приварены друг к другу, в частности поперечные пластины к боковым пластинам и/или поясным пластинами.

По меньшей мере одна поясная пластина предусмотрена не только для механического соединения боковых пластин, но, в частности для предоставления поверхности качения для крановой тележки. Поверхность качения может быть предоставлена непосредственно, если сама поясная пластина образует поверхность качения, или опосредованно, если к соответствующей поясной пластине крепятся дополнительные рельсы. Также возможно предоставление только одной поясной пластины таким образом, что замкнутое полое пространство внутри коробчатой балки имеет треугольное поперечное сечение, причем боковые пластины выровнены по диагонали относительно проходящей горизонтально верхней или нижней поясной пластины. Если предусмотрены две поясные пластины для образования верхнего пояса и нижнего пояса, то коробчатая балка, в частности полое пространство, заключенное внутри коробчатой балки, имеет поперечное сечение, которое обычно является четырехугольным и, в частности прямоугольным, с поясными пластинами, проходящими горизонтально и боковыми пластинами, расположенными под прямым углом к ним. Однако, поперечное сечение также может быть трапециевидным.

В дополнение, может иметься условие, что между поперечной пластиной и поясной пластиной также предусмотрено по меньшей мере одно соединение с геометрическим замыканием, в частности вставное соединение. Если предусмотрены две поясные пластины для образования одного верхнего пояса и одного нижнего пояса, то возможно, что между обеими поясными пластинами и соответствующей поперечной пластиной(пластинами) предусмотрено по меньшей мере одно соединение с геометрическим замыканием или, что по меньшей мере одно соединение с геометрическим замыканием предусмотрено только между одной из двух поясных пластин и соответствующей поперечной пластиной(пластинами). Для повышения усталостной прочности и сопротивления пластин балки, в частности поясных пластин, которые подвергаются растягивающему напряжению, можно исключить выполнение соединения с геометрическим замыканием между соответствующими, требующими сварки пластинами. Это применимо, например, в случае подвесного применения крановой тележки для выполнения соединения между поперечной пластиной и нижней поясной пластиной, к которой затем подвешивают крановую тележку для перемещения вдоль продольной протяженности коробчатой балки по нижнему поясу или по сформированной там поверхности качения.

В конструктивно упрощенном виде, может быть предусмотрено, что для получения соответствующего соединения с геометрическим замыканием, вставная часть поперечной пластины вставляется в соответствующее принимающее отверстие соответствующей боковой пластины и/или соответствующей поясной пластины, причем каждое принимающее отверстие имеет форму, по сути, дополняющую соответствующую вставную часть, в частности поперечное сечение вставной части. Таким образом, соответствующее принимающее отверстие поясной пластины или боковой пластины вместе с вставной частью одновременно служит средством определения местоположения и средством фиксации, чтобы удерживать соответствующие пластины посредством геометрического замыкания в необходимом положении для осуществления процесса окончательной сварки. Поэтому, принимающие отверстия также могут обозначаться как монтажные пазы или регулировочные выемки, а вставные части также могут обозначаться как монтажные элементы.

Если между поперечной пластиной и соответствующей боковой пластиной или поясной пластиной требуется выполнение более одного соединения с геометрическим замыканием, то для каждой боковой пластины или поясной пластины предусмотрено более одного принимающего отверстия. Таким образом, поперечная пластина соответственно имеет большее число соответствующих вставных частей.

Предпочтительно, принимающие отверстия выполнены в виде сквозных отверстий, но могут также быть выполнены в виде глухих отверстий. Принимающие отверстия, сконструированные в виде сквозных отверстий, могут быть изготовлены особенно выгодным образом, например, посредством таких процессов, как пробивка отверстий или резка, например, лазерная резка. Особенно выгодно, если, например, внешние контуры пластин также изготовлены с использованием такого процесса, поскольку изготовление принимающих отверстий может затем быть соответствующим образом включено в производство всей пластины.

Как в случае со сквозными, так и с глухими отверстиями, принимающее отверстие предпочтительно имеет удлиненную форму, в частности с параллельными продольными сторонами и соответствующими кромками и узкими сторонами, которые могут образовывать скругленные концы и соответствующие кромки соответствующего принимающего отверстия. Это предпочтительно для каждого принимающего отверстия, хотя для каждого соединения с геометрическим замыканием также возможны различные конфигурации, в частности также возможны принимающие отверстия в виде глухих отверстий. Например, принимающее отверстие(отверстия) для крепления поперечной пластины к боковой пластине может отличаться от принимающего отверстия(отверстий) для крепления поперечной пластины к поясной пластине.

Для сквозных отверстий, соответствующая вставная часть доступна снаружи или с внешней стороны соответствующей пластины. В этом случае, соответствующая вставная часть может вставляться не только в соответствующее принимающее отверстие, но и выступать из него с частичным выходом за пределы соответствующей пластины. В результате, поперечная пластина выступает по меньшей мере частично, а именно соответствующей вставной частью(частями), поперек продольной протяженности коробчатой балки и из внутреннего полого пространства коробчатой балки, которое окружено боковыми пластинами и поясной пластиной(пластинами). В этом случае, вышеупомянутые дополнительные сварные швы, соединяющие указанную поперечную пластину(пластины), в частности её вставную часть(части), с соответствующей боковой пластиной, могут быть сварными швами углового типа. Такие сварные швы должны быть также расположены на внешней стороне коробчатой балки. Таким образом, вышеупомянутый удобный для производства доступ к свариваемым областям также достигается за счет того, что сварка также можно быть выполнена в автоматическом режиме, в частности с помощью роботов.

Конечно, для сквозных отверстий также может быть предусмотрено, чтобы соответствующая вставная часть не выступала из соответствующего принимающего отверстия, а только вдавалась в принимающее отверстие, максимум до внешней стороны соответствующей пластины. В этом случае, вышеупомянутые дополнительные сварные швы, соединяющие указанную поперечную пластину(пластины), в частности её вставную часть(части), с соответствующей боковой пластиной, могут быть сварными швами электрозаклепочного типа. Сварной шов электрозаклепочного типа выполняют в соответствующем принимающем отверстии, в которое вдается соответствующая вставная часть, причем сварной шов электрозаклепочного типа предпочтительно соединяет вставную часть с кромкой(кромками) принимающего отверстия. Поскольку область этих сварных швов электрозаклепочного типа также доступна с внешней стороны коробчатой балки, вышеупомянутое удобство изготовления распространяется и на сварные швы электрозаклепочного типа таким образом, что сварка также может быть выполнена в автоматическом режиме, в частности с помощью роботов.

Для дальнейшего упрощения изготовления, может быть предусмотрено, что вставная часть сформирована как выступ внешней кромки поперечной пластины, в частности выступ прямоугольной формы относительно прямоугольной основной поверхности поперечной пластины. Это предпочтительно применимо к каждой вставной части и, в частности, независимо от того, является ли соответствующее принимающее отверстие глухим или сквозным отверстием. Иными словами, вставная часть, сформированная выступающей внешней кромкой, является неотъемлемой частью поперечной пластины. Выступ внешней кромки предпочтительно также проходит исключительно в пределах вышеупомянутой плоскости, причем плоскость ограничена толщиной поперечной пластины. В результате, изготовление вставной части легко выполняется при производстве самой поперечной пластины, например, при обрезке внешних контуров и кромок поперечной пластины.

Кроме того, предпочтительным образом может быть предусмотрено, что по меньшей мере одна из вставных частей выполнена с возможностью формирования опорного элемента, с прохождением через соответствующее принимающее отверстие, и такой конфигурации, что элемент кранового оборудования, в частности подвесной токопровод/линия подачи питания приводных двигателей крана и/или профиль, например, в виде U-образной трубки, для приёма такого подвесного токопровода/линии подачи питания и/или платформы для персонала, выполнен с возможностью прикрепления к опорному элементу. Таким образом, по меньшей мере соответствующее принимающее отверстие для соответствующего опорного элемента выполнено в виде сквозного отверстия в вышеуказанном смысле, что также является предпочтительным для остальных принимающих отверстий, но не является абсолютно необходимым. Соответствующая вставная часть, образующая опорный элемент, предпочтительно выступает дальше из соответствующего принимающего отверстия в боковой пластине, чем возможно остальная обычная вставная часть(части) относительно соответствующего принимающего отверстия(отверстий). Затем вставная часть, образующая опорный элемент, может быть соединена с соответствующей боковой пластиной с помощью сварного соединения, в частности с помощью углового шва, или с помощью ленты, клеевого или адгезивного соединения, болтового соединения или сочетания таковых. Как упомянуто выше, также может быть предусмотрено, что остальная обычная вставная часть(части), не образующая опорный элемент, может вдаваться в соответствующее принимающее отверстие, без выхода за пределы соответствующей пластины. Затем, между остальной вставной частью(частями) и соответствующей боковой пластиной может быть обеспечено сварное соединение электрозаклепочного типа, как описано выше. Здесь также применимы вышеупомянутые преимущества, такие как удобное для производства предоставление области сварки и связанная с этим возможность автоматической сварки. Крепление соответствующего элемента кранового оборудования может осуществляться с помощью ленты, иного соединения с геометрическим замыканием, клеевого или адгезивного соединения, или сочетания таковых. Если, как упомянуто выше, предусмотрено несколько поперечных пластин вдоль продольной протяженности коробчатой балки, это также применимо к опорным элементам и соответствующим принимающим отверстиям, то может быть предусмотрено несколько опорных элементов для крепления соответствующих конструктивных элементов крана.

Согласно ещё одному аспекту настоящего изобретения может иметься условие, что в дополнение к соединению с геометрическим замыканием, между поперечной пластиной и соответствующей боковой пластиной и/или между поперечной пластиной и соответствующей поясной пластиной, предусмотрено дополнительное передающее усилие соединение, причем это дополнительное передающее усилие соединение предпочтительно представляет собой сварное соединение, в частности углового или электрозаклепочного типа. Соответственно, здесь применимы вышеупомянутые преимущества таких сварных соединений. Вместо сварного соединения, дополнительное передающее усилие соединение также может быть клеевым или адгезивным соединением или любым другим соединением, которое способно выполнять функцию связывания и передачи усилия. В случае неразъёмного соединения, такого как сварное, клеевое или адгезивное соединение, соединение предпочтительно предусматривается в области вставной части и соответствующего принимающего отверстия таким образом, чтобы вставная часть соединялась с кромкой соответствующего принимающего отверстия.

Выгодное и, в частности, гибкое использование коробчатой балки является результатом того факта, что она выполнена таким образом, что каждая поясная пластина может в качестве альтернативы образовывать верхний пояс в первой ориентации коробчатой балки или нижний пояс во второй ориентации коробчатой балки, причем, независимо от ориентации коробчатой балки, на одной и той же поясной пластине, в частности на противоположных сторонах поясной пластины, предусмотрена поверхность качения для колес крановой тележки. В результате, одна и та же коробчатая балка может быть использована для изготовления подкрановой балки как для опорного применения крановой тележки, так и для подвесного применения крановой тележки.

Чтобы изменить первую ориентацию на вторую ориентацию или наоборот, нужно только повернуть коробчатую балку на 180 градусов. Вращение может происходить, например, вокруг продольной оси коробчатой балки. Соответствующая поясная пластина проходит горизонтально в обоих направлениях.

Также кран, имеющий по меньшей мере одну коробчатую балку согласно настоящему изобретению и грузоподъёмный механизм, расположенный на коробчатой балке, в частности грузоподъёмный механизм, выполненный с возможностью перемещения вдоль коробчатой балки и по её верхнему поясу или нижнему поясу с помощью крановой тележки, дает вышеупомянутые преимущества и, следовательно, может изготавливаться более простым способом, чем раньше. Если кран выполнен в виде двухбалочного крана, то такой кран содержит две соответствующие коробчатые балки, которые расположены параллельно друг другу и отстоят друг от друга. Отличительные признаки, изложенные в отношении одной коробчатой балки и способа её изготовления, применимы соответственно к обеим коробчатым балкам в случае двухбалочного крана.

В соответствии с настоящим изобретением, также предлагается улучшить и упростить способ изготовления коробчатой балки, в частности подкрановой балки, имеющей две боковые пластины, отстоящие друг от друга, по меньшей мере одну поясную пластину, соединяющую две боковые пластины между собой, и по меньшей мере одну поперечную пластину, которая расположена между боковыми пластинами, соединяя боковые пластины между собой, причем между соответствующей поясной пластиной и боковыми пластинами выполняется сварное соединение. В соответствии с настоящим изобретением, такой способ изготовления может быть улучшен за счет того, что между поперечной пластиной и каждой из двух боковых пластин, перед выполнением сварного соединения между соответствующей поясной пластиной и боковыми пластинами, выполняется по меньшей мере одно соединение с геометрическим замыканием, в частности вставное соединение. Иными словами, способ изготовления согласно настоящему изобретению также может обозначаться как метод предварительной сборки для изготовления соответствующей коробчатой балки. Вышеупомянутые преимущества применимы здесь, в частности в отношении упрощения производства или возможного сокращения количества сварных соединений.

В дополнение, может быть предусмотрено, что между поперечной пластиной и поясной пластиной, перед выполнением сварного соединения между соответствующей поясной пластиной и боковыми пластинами, также выполняется по меньшей мере одно соединение с геометрическим замыканием, в частности вставное соединение.

Также предпочтительным образом может быть предусмотрено, что соответствующее соединение с геометрическим замыканием выполняется путем установки, а именно вставки вставной части поперечной пластины в соответствующее принимающее отверстие соответствующей боковой пластины и/или соответствующей поясной пластины, причем каждое принимающее отверстие имеет форму, по сути, дополняющую соответствующую вставную часть, в частности поперечное сечение вставной части.

В соответствии с ещё одним этапом способа изготовления, может быть предусмотрено, что в дополнение к соединению с геометрическим замыканием и, следовательно, после его выполнения, между поперечной пластиной и соответствующей боковой пластиной и/или между поперечной пластиной и соответствующей поясной пластиной, выполняется дополнительное передающее усилие соединение, причем это дополнительное передающее усилие соединение предпочтительно представляет собой сварное соединение, в частности углового или электрозаклепочного типа. Соответственно, здесь применимы вышеупомянутые преимущества таких сварных соединений. Вместо сварного соединения, дополнительное передающее усилие соединение также может быть клеевым или адгезивным соединением или любым другим соединением, которое способно выполнять функцию связывания и передачи усилия. В случае неразъёмного соединения, такого как сварное, клеевое или адгезивное соединение, дополнительное передающее усилие соединение предпочтительно предусматривается в области вставной части и соответствующего принимающего отверстия таким образом, чтобы вставная часть соединялась с кромкой соответствующего принимающего отверстия.

Как описано в отношении коробчатой балки согласно настоящему изобретению, установка по меньшей мере одного из вышеупомянутых опорных элементов для элементов кранового оборудования, которые должны быть установлены с внешней стороны боковых пластин, также может быть выполнена в качестве ещё одного этапа способа изготовления перед выполнением вышеупомянутых сварных соединений между боковыми и поясными пластинами или иных передающих усилие соединений.

Вышеупомянутые и другие цели, преимущества, задачи и отличительные признаки настоящего изобретения станут очевидными после ознакомления со следующим описанием изобретения в сочетании с чертежами.

ПЕРЕЧЕНЬ ФИГУР ЧЕРТЕЖЕЙ

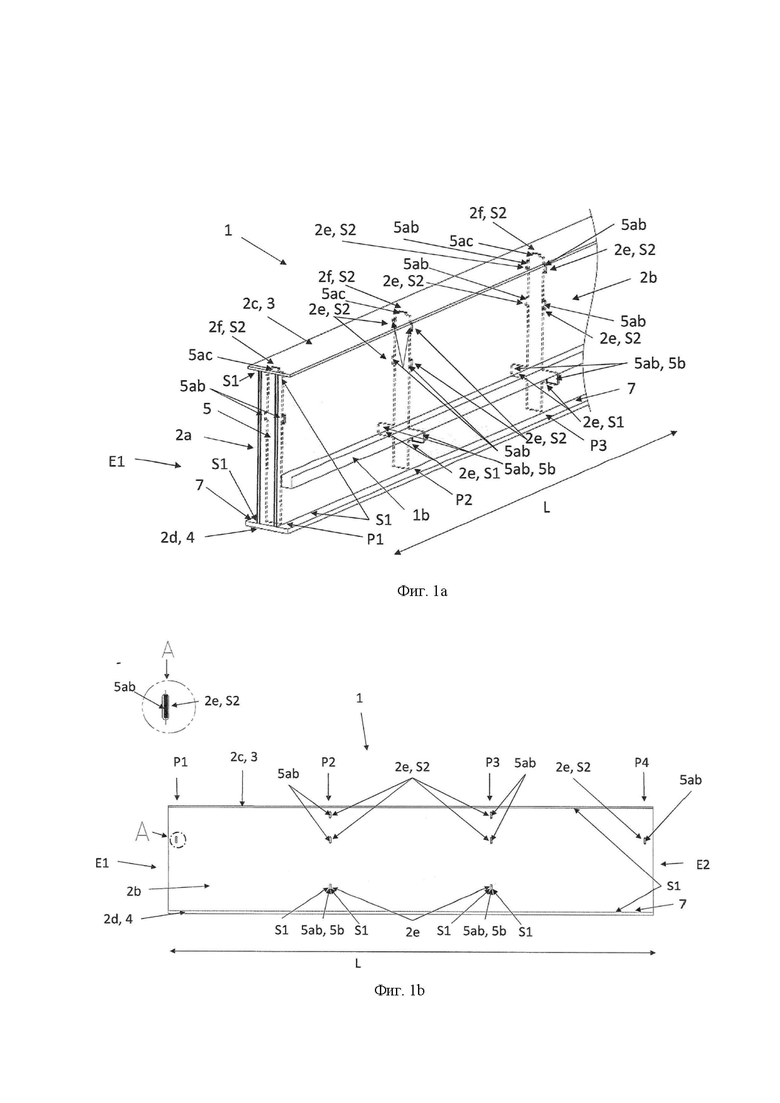

На фигуре 1а показан вид в перспективе секции коробчатой балки, в частности подкрановой балки, в соответствии с настоящим изобретением,

На фигуре 1b показан вид сбоку коробчатой балки по фигуре 1а,

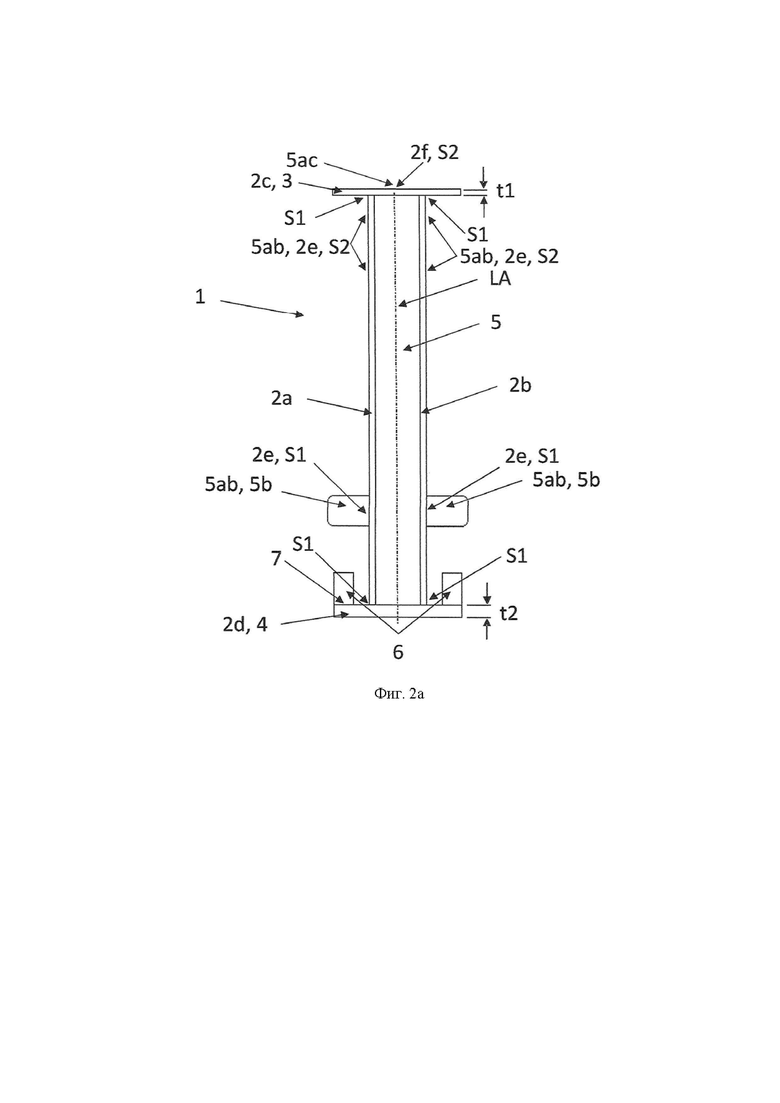

На фигуре 2а показан вид спереди коробчатой балки по фигурам 1а, 1b в первой ориентации и если смотреть в направлении продольной протяженности балки,

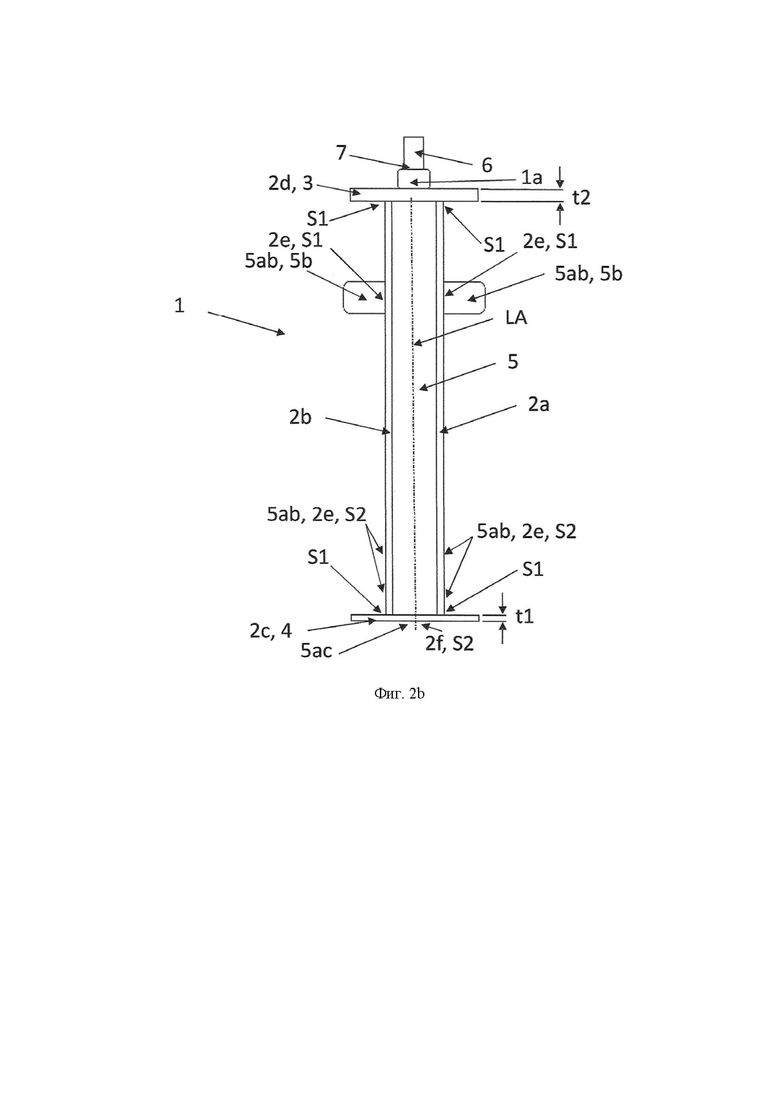

На фигуре 2b показан вид спереди коробчатой балки по фигурам 1а, 1b во второй ориентации и если смотреть в направлении продольной протяженности балки,

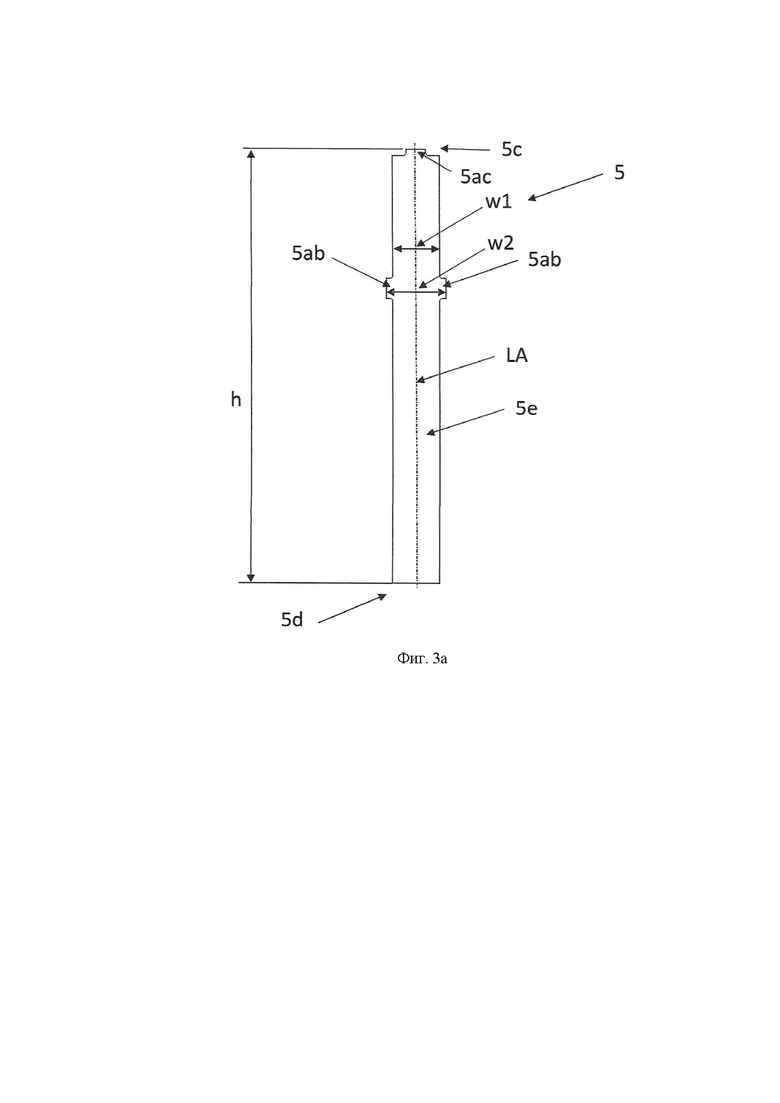

На фигуре 3а показан вид сверху для первого варианта осуществления поперечной пластины коробчатой балки по фигурам 1а, 1b, 2а и 2b и

На фигуре 3b показан вид сверху для второго варианта осуществления поперечной пластины коробчатой балки по фигурам 1a, 1b, 2a и 2b.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фигуре 1а показан вид в перспективе секции коробчатой балки 1, которая выполнена для использования в качестве подкрановой балки, например, для однобалочного крана или двухбалочного крана. Если кран выполнен в виде двухбалочного крана, то такой кран содержит не одну коробчатую балку 1, а две соответствующие коробчатые балки 1 согласно настоящему изобретению, с расположением параллельно друг другу. Отличительные признаки, изложенные в отношении коробчатой балки 1, применимы соответственно к обеим балкам в случае двухбалочного крана.

Балка 1 имеет горизонтально ориентированную продольную протяженность L. При использовании в качестве подкрановой балки, балка 1 выполнена с возможностью служить опорой для крановой тележки, несущей грузоподъёмный механизм, например, канатную лебедку или цепную таль. Крановая тележка, в частности её механизм перемещения и грузоподъёмный механизм, механизирован, например, с помощью по меньшей мере одного приводного электродвигателя. Таким образом, механизированная крановая тележка выполнена с возможностью перемещения вместе с грузоподъёмным механизмом вдоль продольной протяженности L балки. Для этого, на балке 1 предусмотрена поверхность 7 качения для колес 6 (см. фигуры 2a и 2b) крановой тележки. Кроме того, может быть предусмотрено, что механизмы перемещения (не показаны) прикреплены к противоположным концам балки 1, с образованием моста крана. Благодаря механизмам перемещения балки 1, балка 1 имеет возможность перемещения по рельсам (не показаны) в горизонтальном направлении движения поперек и под прямым углом к продольной протяженности L балки 1. Рельсы, как правило, расположены над землей, и поэтому могут быть подняты, например, с помощью соответствующей опорной конструкции или могут быть закреплены на противоположных стенах здания. Для перемещения балки 1, каждый механизм перемещения балки 1 приводится в действие приводным двигателем, в частности электродвигателем. Горизонтальными перемещениями балки 1 и/или крановой тележки вместе с грузоподъёмным механизмом и вертикальными перемещениями грузоподъёмного механизма можно управлять и контролировать их по отдельности с помощью средства управления краном, чтобы поднимать и перемещать грузы c одного места на другое и по трехмерным направлениям движения.

В случае так называемого опорного применения крановой тележки, поверхность 7 качения для крановой тележки может быть предусмотрена на верхней части балки 1, в частности на её верхнем поясе 3, который также может обозначаться как верхняя полка или рельс 1а, с расположением на верхнем поясе 3 (см. фигуру 2b). В случае так называемого подвесного применения, при котором крановая тележка подвешивается к балке 1, поверхность 7 качения обеспечивается на нижнем поясе 4 балки 1 (см. фигуру 2а). Нижний пояс 4 также может обозначаться как нижняя полка. Для этого, на фигуре 2a поясная пластина 2d образует нижний пояс 4 и выступает горизонтально и в боковом направлении из двух боковых пластин 2а, 2b поперек продольной протяженности L балки 1 и вдоль неё. Таким образом, поверхность 7 качения разделена двумя боковыми пластинами 2а, 2b. Из фигур 2a и 2b становится очевидным, что балка 1 выполнена таким образом, что каждая поясная пластина 2c, 2d может в качестве альтернативы образовывать верхний пояс 3 в первой ориентации коробчатой балки 1 или нижний пояс 4 во второй ориентации коробчатой балки 1. В результате, независимо от ориентации коробчатой балки 1, поверхность 7 качения для колес 6 крановой тележки обеспечивается на одной и той же поясной пластине 2d. На фигурах 2a и 2b также показано, что толщина t2 поясной пластины 2d больше, чем толщина t1 поясной пластины 2c, из-за того, что поясная пластина 2d обеспечивает поверхность 7 качения как для опорного, так и для подвесного применения крановой тележки.

Коробчатая балка 1, как показано на фигуре 1a, имеет коробчатую форму поперечного сечения в вышеуказанном смысле, которая ограничена четырьмя пластинами 2a, 2b, 2c, 2d из листового металла, приваренными друг к другу, с образованием внутри замкнутого полого пространства. В данном случае, четырехугольная форма поперечного сечения полого пространства получается за счет расположения четырех пластин 2a-2d, все из которых имеют плоскую форму. В частности, балка 1 содержит первую боковую пластину 2а, вторую боковую пластину 2b, первую поясную пластину 2с и вторую поясную пластину 2d. Обе боковые пластины 2а, 2b также могут обозначаться как стенки балки. Боковые пластины 2a, 2b расположены горизонтально на расстоянии друг от друга и образуют вертикальные боковые стенки балки 1. Верхний пояс 3 образован горизонтально ориентированной первой поясной пластиной 2с, а нижний пояс 4 образован горизонтально ориентированной второй поясной пластиной 2d.

Обе поясные пластины 2c, 2d соединяют две боковые пластины 2a, 2b между собой, с образованием внутри замкнутого полого пространства. Кроме того, между внешними сторонами соответствующей поясной пластины 2c, 2d и боковыми пластинами 2a, 2b предусмотрено сварное соединение, причем каждая боковая пластина 2a, 2b соединена с каждой поясной пластиной 2c, 2d на соответствующей внешней стороне и с помощью сварного шва S1 углового типа (см. также фигуры 2a и 2b) таким образом, что пластины 2a-2d приварены друг к другу попарно. Таким образом, балка 1 также может обозначаться как сварная балка.

На фигурах 1a и 1b также показано, что взятые в качестве примера в количестве четырех, поперечные пластины 5 расположены между боковыми пластинами 2a, 2b, соединяя боковые пластины 2a, 2b между собой, при этом каждая поперечная пластина 5 проходит в поперечном направлении и под прямым углом к продольной протяженности L балки 1. На виде сбоку по фигуре 1b, первая боковая пластина 2а скрыта за показанной второй боковой пластиной 2b, а принимающие отверстия 2f и соответствующие вставные части 5ab, которые видны на фигуре 1а, скрыты поясной пластиной 2с. Поперечные пластины 5 расположены на расстоянии друг от друга в положениях P1, P2, P3, P4 вдоль продольной протяженности L и служат поперечными переборками или диафрагмами. На фигуре 1а первая внешняя поперечная пластина 5 и внутренние поперечные пластины 5 показаны пунктирными линиями в положениях P1, P2 и P3.

Между каждой поперечной пластиной 5 и боковыми пластинами 2а, 2b, соответственно, предусмотрено соединение с геометрическим замыканием, в частности вставное соединение. Кроме того, между каждой поперечной пластиной 5 и первой поясной пластиной 2с также предусмотрено соединение с геометрическим замыканием, в частности вставное соединение. Соединения с геометрическим замыканием выполняются во время предварительной сборки балки 1 и перед привариванием пластин 2a, 2b, 2c и 5 друг к другу, как описано ниже. Положения P1, P2, P3, P4 поперечной пластины 5 относительно продольной протяженности L, если смотреть с первого конца E1 балки 1, определяются соответствующими принимающими отверстиями 2e, 2f, которые служат монтажными пазами (см. также фигуру 1b). Для этого, принимающие отверстия 2e, 2f выполнены в виде сквозных отверстий и предусмотрены в пластинах 2a, 2b, 2c вдоль продольной протяженности L. В результате, возможно осуществление соответствующего соединения с геометрическим замыканием путем вставки вставной части 5ab, 5ac поперечной пластины 5 в соответствующее принимающее отверстие 2e или 2f. Все принимающие отверстия 2e, 2f, которые определяют одно из положений P1, P2, P3 или P4 для соответствующей поперечной пластины 5, расположены внутри воображаемой плоскости в соответствующих положениях P1, P2, P3 или P4, причем эта плоскость проходит в поперечном направлении и под прямым углом к продольной протяженности L. В данном примере, имеется по одному боковому принимающему отверстию 2e в каждой боковой пластине 2a, 2b и одно принимающее отверстие 2f в первой поясной пластине 2c в положениях P1 и P4. В положениях P2 и P3, имеется по три боковых принимающих отверстия 2e в каждой боковой пластине 2a, 2b, а также одно принимающее отверстие 2f в первой поясной пластине 2c.

Конечно, количество принимающих отверстий 2e, 2f в каждой пластине 2a, 2b, 2c и в каждом из положений P1, P2, P3, P4, а также количество соответствующих вставных частей 5ab, 5ac может отличаться. Однако, по меньшей мере одно боковое принимающее отверстие 2e в каждой боковой пластине 2a, 2b и, в качестве опции, по меньшей мере одно принимающее отверстие 2f в одной из поясных пластин 2c, 2d и соответствующие вставные части 5ab, 5ac являются предпочтительными в каждом из положений P1, P2, P3, P4.

Кроме того, на фигурах 1а и 1b показано, что в проиллюстрированном примере используются два разных варианта осуществления поперечных пластин 5. Начиная с первого конца E1 балки 1, первая внешняя поперечная пластина 5 согласно первому варианту осуществления, предоставляется в первом положении P1 близко к первому концу E1 относительно продольной протяженности L. Такая поперечная пластина 5 согласно первому варианту осуществления, показана пунктирными линиями на фигуре 1а, а также показана на фигуре 3а и подробно описана ниже.

Кроме того, помимо первого конца E1 и первой поперечной пластины 5, две дополнительные поперечные пластины 5, каждая согласно второму варианту осуществления, показаны на фигуре 1a пунктирными линиями в положениях P2 и P3, соответственно. Как показано на фигуре 1a, поперечные пластины 5 согласно второму варианту осуществления имеют две противоположные вставные части 5ab, которые выполнены с возможностью формирования опорных элементов 5b, проходящих через соответствующие принимающие отверстия 2e противоположных боковых пластин 2a, 2b. Опорные элементы 5b выполнены таким образом, что такой элемент кранового оборудования как профиль 1b в виде U-образной трубки для приёма линии подачи питания для вышеупомянутых приводных двигателей крана может крепиться к опорному элементу 5b снаружи от полого пространства балки 1 и рядом с соответствующей боковой пластиной 2a или 2b, как показано на фигуре 1a. В качестве альтернативы, присоединяемым элементом кранового оборудования также может быть платформа для персонала. В данном примере, опорный элемент 5b и соответствующие принимающие отверстия 2e – это те из трех вставных частей 5ab и принимающих отверстий 2e, которые расположены наиболее близко к поясной пластине 2d. Однако, как видно из фигур 1а и 2а, все ещё достаточно места остается для колес 6 между опорными элементами 5b и поверхностью 7 качения, в случае проиллюстрированного подвесного применения. Соответствующая поперечная пластина 5 согласно второму варианту осуществления также показана на фигуре 3b и подробно описана ниже.

В области второго конца E2 (см. фигуру 1b) балки 1, который является противоположным первому концу E1, в положении P4 предусмотрена ещё одна поперечная пластина 5 согласно первому варианту осуществления. Таким образом, две внешние поперечные пластины 5, которые расположены близко к концам E1, E2, соответственно, выполнены в соответствии с первым вариантом осуществления. Внутренние поперечные пластины 5, расположенные между вышеупомянутыми внешними поперечными пластинами 5, выполнены в соответствии со вторым вариантом осуществления.

Конечно, количество поперечных пластин 5 может отличаться, и может быть более двух внутренних поперечных пластин 5 или только одна внутренняя поперечная пластина 5, в зависимости от необходимой длины балки 1. Кроме того, возможны другие варианты расположения и сочетания двух вариантов осуществления поперечных пластин 5, а также можно использовать только одинаковые поперечные пластины 5 в соответствии с одним и тем же вариантом осуществления, например, только поперечные пластины 5, каждая из которых имеет по меньшей мере один опорный элемент 5b согласно второму варианту осуществления или только поперечные пластины 5, без формирования опорных элементов 5b. Последнее возможно в случае, если к балке 1 не требуется крепить профиль 1b или какой-либо иной элемент кранового оборудования.

Принимающие отверстия 2e, 2f, которые предусмотрены в пластинах 2a, 2b, 2c для выполнения соответствующего соединения с геометрическим замыканием с соответствующей вставной частью 5ab, 5ac поперечных пластин 5, имеют форму, по сути, дополняющую поперечное сечение соответствующей вставной части 5ab, 5ac. Как видно из фигур 1a, 1b и в частности из детали A на фигуре 1b, боковые принимающие отверстия 2e могут иметь удлиненную форму с параллельными продольными сторонами и соответствующими кромками и узкими сторонами, которые образуют скругленные концы и соответствующие кромки соответствующего принимающего отверстия 2е. То же самое применимо к форме принимающих отверстий 2f поясной пластины 2с. Расстояние между продольными сторонами принимающих отверстий 2e, 2f немного шире, чем толщина поперечных пластин 5 и их вставных частей 5ab, 5ac, что допускает вставку вставных частей 5ab, 5ac в принимающие отверстия 2е, 2f и/или прохождение через них. Кроме того, продольные стороны отверстий 2e, 2f параллельны вышеупомянутой воображаемой плоскости, в частности ограничивая соответствующую воображаемую плоскость соответствующими положениями P1, P2, P3, P4.

Таким образом, с учетом вышеупомянутых отличительных признаков, в рамках настоящего изобретения предлагается метод предварительной сборки для изготовления вышеописанной балки 1. Основным аспектом такого метода предварительной сборки является то, что между соответствующей поперечной пластиной 5 и двумя противоположными боковыми пластинами 2a, 2b, соответственно, перед выполнением сварного соединения между соответствующей поясной пластиной 2с, 2d и боковыми пластинами 2а, 2b, выполняется по меньшей мере одно соединение с геометрическим замыканием, в частности вставное соединение. В дополнение к этому, между поперечной пластиной 5 и одной из поясных пластин 2c, 2d, перед выполнением сварного соединения между соответствующей поясной пластиной 2c, 2d и боковыми пластинами 2а, 2b, может также быть выполнено по меньшей мере одно соединение с геометрическим замыканием, в частности вставное соединение. В данном примере, только первая поясная пластина 2с соединена с поперечными пластинами 5 с помощью такого соединения с геометрическим замыканием. В отличие от этого, для повышения усталостной прочности и сопротивления пластины 2d, между второй поясной пластиной 2d и поперечными пластинами 5, вставное соединение с геометрическим замыканием согласно настоящему изобретению не выполняется.

Выполнение соединения(соединений) с геометрическим замыканием, в частности вставного соединения(соединений), возможно благодаря определенному и точному расположению вставной части(частей) 5ab, 5ac на поперечной пластине(пластинах) 5 и соответствующего принимающего отверстия(отверстий) 2e, 2f в пластинах 2a, 2b, 2c. В силу этих конструктивных особенностей, выполнение соединения(соединений) с геометрическим замыканием между пластинами 2a, 2b, 2c и 5 сопровождается их выравниванием в их окончательных положениях для получения готовой балки 1. Таким образом, удается достичь того, что окончательные положения сохраняются до завершения процесса окончательный сварки исключительно за счет соединений с геометрическим замыканием, и поэтому возможна простая предварительная сборка перед процессом окончательный сварки. Это применимо ко всем модификациям балки 1 согласно настоящему изобретению, независимо от количества поперечных пластин 5, вставных частей 5ab, 5ac и соответствующих принимающих отверстий 2e, 2f.

После выполнения вышеописанного соединения(соединений) с геометрическим замыканием, между поперечными пластинами 5 и соответствующими боковыми пластинами 2a, 2b и/или между поперечными пластинами 5 и соответствующей поясной пластиной 2c выполняют дополнительное передающее усилие соединение. В данном примере, такое дополнительное передающее усилие соединение представляет собой сварное соединение, в частности содержащее сварные швы S1 углового типа и сварные швы S2 электрозаклепочного типа. Положения этих сварных швов S1, S2 схематично показаны на фигурах 1a, 1b, 2a и 2b. На фигурах 1a, 2a и 2b также показано, что обычные вставные части 5ab, 5ac, не формирующие опорные элементы 5b, не выступают из соответствующих принимающих отверстий 2e, 2f, а только вдаются в принимающее отверстие 2e, 2f. На фигурах 2a и 2b показаны положения скрытых обычных вставных частей 5ab, 5ac и соответствующих принимающих отверстий 2e, 2f. В этих случаях, вставные части 5ab, 5ac приваривают к соответствующей пластине 2a, 2b, 2c с помощью сварных швов S2 электрозаклепочного типа. В отличие от этого, вставные части 5ab, формирующие опорные элементы 5b, выступают из соответствующих принимающих отверстий 2e с выходом за пределы соответствующей пластины и, следовательно, за пределы балки 1 и её полого пространства. В этих случаях, вставные части 5ab, то есть опорные элементы 5b, приваривают к соответствующим пластинам 2a, 2b с помощью сварных швов S1 углового типа. Все сварные швы S1, S2 соединяют соответствующую вставную часть 5ab, 5ac с кромкой соответствующего принимающего отверстия 2e, 2f. Как показано на фигуре 1b, могут быть предусмотрены два сварных шва S1 на противоположных сторонах каждого опорного элемента 5b с тем, чтобы опорный элемент 5b был приварен к обеим противоположным продольным сторонам/кромкам соответствующего принимающего отверстия 2е.

На фигурах 3а, 3b показаны виды сверху для двух вариантов осуществления поперечной пластины 5. Поперечные пластины 5, в соответствии с обоими вариантами осуществления, выполнены симметрично относительно их соответствующей продольной оси LA. В результате, могут быть использованы одинаково сконструированные боковые пластины 2a, 2b, с тем, чтобы боковые принимающие отверстия 2e были взаимно противоположны в каждом из положений P1, P2, P3, P4, как показано на фигурах 2a и 2b. Кроме того, поперечные пластины 5, в соответствии с обоими вариантами осуществления, имеют вытянутую форму в направлении продольной оси LA, а также имеют прямоугольную и плоскую основную поверхность 5e. Каждая из вставных частей 5ab, 5ac образована как выступ внешней кромки поперечной пластины 5 относительно основной поверхности 5e. Иными словами, внешняя кромка выступает из прямоугольной формы основной поверхности 5e с образованием соответствующей вставной части 5ab для боковых пластин 2a, 2b или вставной части 5ac для поясной пластины 2c. В данных вариантах осуществления все вставные части 5ab, 5ac имеют прямоугольную форму, однако, разумеется, возможны и другие формы.

Чтобы сформировать вставные части 5ab для боковых пластин 2a, 2c и, соответственно, также опорные элементы 5b, продольные кромки поперечных пластин 5, идущие параллельно продольной оси LA, смещены от продольной оси LA в сравнении с остальными продольными кромками, определяя основную поверхность 5e. Таким образом, продольные кромки вставных частей 5ab находятся на большем расстоянии от продольной оси LA, чем продольные кромки основной поверхности 5e за пределами вставных частей 5ab. Смещение продольных кромок вставных частей 5ab относительно продольных кромок основной поверхности 5e рассчитано таким образом, что вставные части 5ab выступают из боковых принимающих отверстий 2e, причем это касается только тех вставных частей 5ab, которые выполнены с возможностью формирования опорных элементов 5b. Таким образом, опорные элементы 5b выступают дальше поперек продольной оси LA, чем обычные вставные части 5ab. Соответственно, смещение остальных обычных вставных частей 5ab, не формирующих опорные элементы 5b, меньше, и поэтому вставные части 5ab не выступают за пределы боковых пластин 2a, 2b. Таким образом, максимальное смещение обычных вставных частей 5ab зависит от толщины боковых пластин 2а, 2b. То же самое применимо и к размеру смещения обычных вставных частей 5ac для поясной пластины 2c. В отличие от вставных частей 5ab, вставная часть 5ac сформирована на первом конце 5c поперечных пластин 5. Для этого, кромка соответствующей узкой стороны поперечных пластин 5 смещена от остальной кромки, определяя основную поверхность 5e на узкой стороне. Максимальное смещение вставной части 5ac зависит от толщины поясной пластины 2c.

Из фигур 3a и 3b также видно, что поперечные пластины 5 по обоим вариантам осуществления отличаются друг от друга тем, что поперечная пластина 5 по фигуре 3a имеет только две противоположные обычные вставные части 5ab, но не имеет вставной части 5ab, которая выполнена с возможностью формирования опорного элемента 5b, в то время как поперечная пластина 5 по фигуре 3b имеет две противоположные вставные части 5ab, формирующие опорные элементы 5b и две дополнительные пары противоположных обычных вставных частей 5ab. Помимо этих различий, высота h, ширина w1 и ширина w2 в обоих вариантах осуществления одинаковы.

Перечень позиций

1 коробчатая балка

1a рельс

1b профиль для линии подачи питания

2a первая боковая пластина

2b вторая боковая пластина

2c первая поясная пластина

2d вторая поясная пластина

2e принимающее отверстие в боковой пластине 2a, 2b

2f принимающее отверстие в поясной пластине 2c

3 верхний пояс

4 нижний пояс

5 поперечная пластина

5ab вставная часть для боковой пластины 2a, 2b

5ac вставная часть для поясной пластины 2c

5b опорный элемент

5c первый конец поперечной пластины 5

5d второй конец поперечной пластины 5

5e основная поверхность

6 колесо крановой тележки

7 поверхность качения

E1 первый конец балки

E2 второй конец балки

L продольная протяженность

LA продольная ось

P1 первое положение для поперечной пластины 5

P2 второе положение для поперечной пластины 5

P3 третье положение для поперечной пластины 5

P4 четвертое положение для поперечной пластины 5

S1 сварной шов углового типа

S2 сварной шов электрозаклепочного типа

t1 толщина первой поясной пластины 2c

t2 толщина второй поясной пластины 2d

h высота поперечной пластины 5

w1 ширина основной поверхности 5e

w2 ширина поперечной пластины 5 между продольными кромками двух противоположных обычных вставных частей 5ab

| название | год | авторы | номер документа |

|---|---|---|---|

| Подкрановая балка | 1981 |

|

SU1048078A1 |

| ПОДЪЁМНЫЙ КРАН, В ЧАСТНОСТИ МОСТОВОЙ ИЛИ КОЗЛОВЫЙ КРАН, С КРАНОВОЙ БАЛКОЙ | 2013 |

|

RU2574299C1 |

| ПОДЪЕМНЫЙ КРАН, В ЧАСТНОСТИ МОСТОВОЙ ИЛИ КОЗЛОВЫЙ КРАН, СОДЕРЖАЩИЙ КРАНОВУЮ БАЛКУ, И СПОСОБ УСТАНОВКИ КРАНОВОЙ БАЛКИ НА ПОДЪЕМНОМ КРАНЕ | 2013 |

|

RU2596204C2 |

| ПОДКРАНОВАЯ БАЛКА | 2011 |

|

RU2478557C2 |

| ПОДЪЁМНЫЙ КРАН | 2011 |

|

RU2565143C2 |

| НИЗКОТАВРОВЫЙ ПРОФИЛЬ ВЕРХНЕГО ПОЯСА ПОДКРАНОВОЙ БАЛКИ С ТРАПЕЦЕИДАЛЬНЫМ ПРОХОДНЫМ СЕЧЕНИЕМ | 2024 |

|

RU2841412C1 |

| Подкрановая балка | 1984 |

|

SU1278291A1 |

| Подкрановая балка конструкции диси | 1987 |

|

SU1523526A1 |

| ПОДЪЁМНЫЙ КРАН, МОСТОВОЙ ИЛИ КОЗЛОВЫЙ, С НЕ МЕНЕЕ ЧЕМ ОДНОЙ ПРОЛЁТНОЙ БАЛКОЙ | 2016 |

|

RU2669471C1 |

| ПРОЛЁТНАЯ БАЛКА ДЛЯ МОСТОВОГО ИЛИ КОЗЛОВОГО КРАНА И ПОДЪЁМНЫЙ КРАН, СОДЕРЖАЩИЙ ТАКУЮ ПРОЛЁТНУЮ БАЛКУ | 2015 |

|

RU2654840C1 |

Изобретение относится к мостовым кранам. Коробчатая подкрановая балка (1) имеет две боковые пластины (2a, 2b), отстоящие друг от друга, по меньшей мере одну поясную пластину (2c, 2d), соединяющую две боковые пластины (2a, 2b) между собой, и по меньшей мере одну поперечную пластину (5), которая расположена между боковыми пластинами (2a, 2b), соединяя боковые пластины (2a, 2b) между собой. Между соответствующей поясной пластиной (2c, 2d) и боковыми пластинами (2a, 2b) предусмотрено сварное соединение. Между поперечной пластиной (5) и каждой из двух боковых пластин (2а, 2b) было предусмотрено по меньшей мере одно соединение с геометрическим замыканием, в частности вставное соединение. Достигается упрощение процесса изготовления. 3 н. и 7 з.п. ф-лы, 6 ил.

1. Коробчатая балка, в частности подкрановая балка, имеющая две боковые пластины, отстоящие друг от друга, по меньшей мере одну поясную пластину, соединяющую две боковые пластины между собой, и по меньшей мере одну поперечную пластину, которая расположена между боковыми пластинами, соединяя боковые пластины между собой, при этом между соответствующей поясной пластиной и боковыми пластинами предусмотрено сварное соединение, при этом между поперечной пластиной и каждой из двух боковых пластин предусмотрено по меньшей мере одно соединение с геометрическим замыканием, в частности вставное соединение, отличающаяся тем, что между поперечной пластиной и поясной пластиной также предусмотрено по меньшей мере одно соединение с геометрическим замыканием, в частности вставное соединение.

2. Коробчатая балка по п.1, отличающаяся тем, что для выполнения соответствующего соединения с геометрическим замыканием, вставная часть поперечной пластины вставляется в соответствующее принимающее отверстие соответствующей боковой пластины и/или соответствующей поясной пластины, причем каждое принимающее отверстие имеет форму, по сути, дополняющую соответствующую вставную часть.

3. Коробчатая балка по п.1 или 2, отличающаяся тем, что вставная часть сформирована как выступ внешней кромки поперечной пластины, в частности выступ прямоугольной формы.

4. Коробчатая балка по любому из пп. 1 – 3, отличающаяся тем, что по меньшей мере одна из вставных частей выполнена с возможностью формирования опорного элемента с прохождением через соответствующее принимающее отверстие и такой конфигурации, что элемент кранового оборудования, в частности линия подачи питания и/или платформа для персонала, может крепиться к опорному элементу.

5. Коробчатая балка по любому из пп. 1 – 4, отличающаяся тем, что в дополнение к соединению с геометрическим замыканием, между поперечной пластиной и соответствующей боковой пластиной и/или между поперечной пластиной и соответствующей поясной пластиной, предусмотрено дополнительное передающее усилие соединение, причем это дополнительное соединение предпочтительно представляет собой сварное соединение, в частности, углового или электрозаклепочного типа.

6. Коробчатая балка по любому из пп. 1 – 5, отличающаяся тем, что она имеет такую конструкцию, что каждая поясная пластина может в качестве альтернативы образовывать верхний пояс в первой ориентации коробчатой балки или нижний пояс во второй ориентации коробчатой балки, причем независимо от ориентации коробчатой балки на одной и той же поясной пластине предусмотрена поверхность качения для колес крановой тележки.

7. Кран с коробчатой балкой по любому из пп. 1 – 6 и грузоподъёмный механизм, расположенный на коробчатой балке, в частности грузоподъёмный механизм с возможностью перемещения вдоль коробчатой балки и по её верхнему поясу или нижнему поясу с помощью крановой тележки.

8. Способ изготовления коробчатой балки, в частности подкрановой балки, имеющей две боковые пластины, отстоящие друг от друга, по меньшей мере одну поясную пластину, соединяющую две боковые пластины между собой, и по меньшей мере одну поперечную пластину, которая расположена между боковыми пластинами, соединяя боковые пластины между собой, при этом между соответствующей поясной пластиной и боковыми пластинами выполняется сварное соединение, при этом между поперечной пластиной и каждой из двух боковых пластин, перед выполнением сварного соединения между соответствующей поясной пластиной и боковыми пластинами, выполняется по меньшей мере одно соединение с геометрическим замыканием, в частности вставное соединение, отличающийся тем, что между поперечной пластиной и поясной пластиной, перед выполнением сварного соединения между соответствующей поясной пластиной и боковыми пластинами, также выполняется по меньшей мере одно соединение с геометрическим замыканием, в частности вставное соединение.

9. Способ изготовления по п.8, отличающийся тем, что соответствующее соединение с геометрическим замыканием выполняют путем вставки вставной части поперечной пластины в соответствующее принимающее отверстие соответствующей боковой пластины и/или соответствующей поясной пластины, причем каждое принимающее отверстие имеет форму, по сути, дополняющую соответствующую вставную часть.

10. Способ изготовления по п.8 или 9, отличающийся тем, что в дополнение к соединению с геометрическим замыканием, между поперечной пластиной и соответствующей боковой пластиной и/или между поперечной пластиной и соответствующей поясной пластиной, выполняется дополнительное передающее усилие соединение, причем это дополнительное передающее усилие соединение предпочтительно представляет собой сварное соединение, в частности, углового или электрозаклепочного типа.

| Подкрановая балка | 1988 |

|

SU1567504A1 |

| Способ изготовления металлической подкрановой балки | 1987 |

|

SU1557072A1 |

| Устройство для защиты трехфазного асинхронного электродвигателя,питаемого от преобразователя частоты,от обрыва фазы | 1981 |

|

SU1046827A1 |

| Вспучивающая добавка в глиностое сырье для производства керамзита | 1980 |

|

SU897750A1 |

Авторы

Даты

2021-04-29—Публикация

2019-04-17—Подача