В

II,-, -t

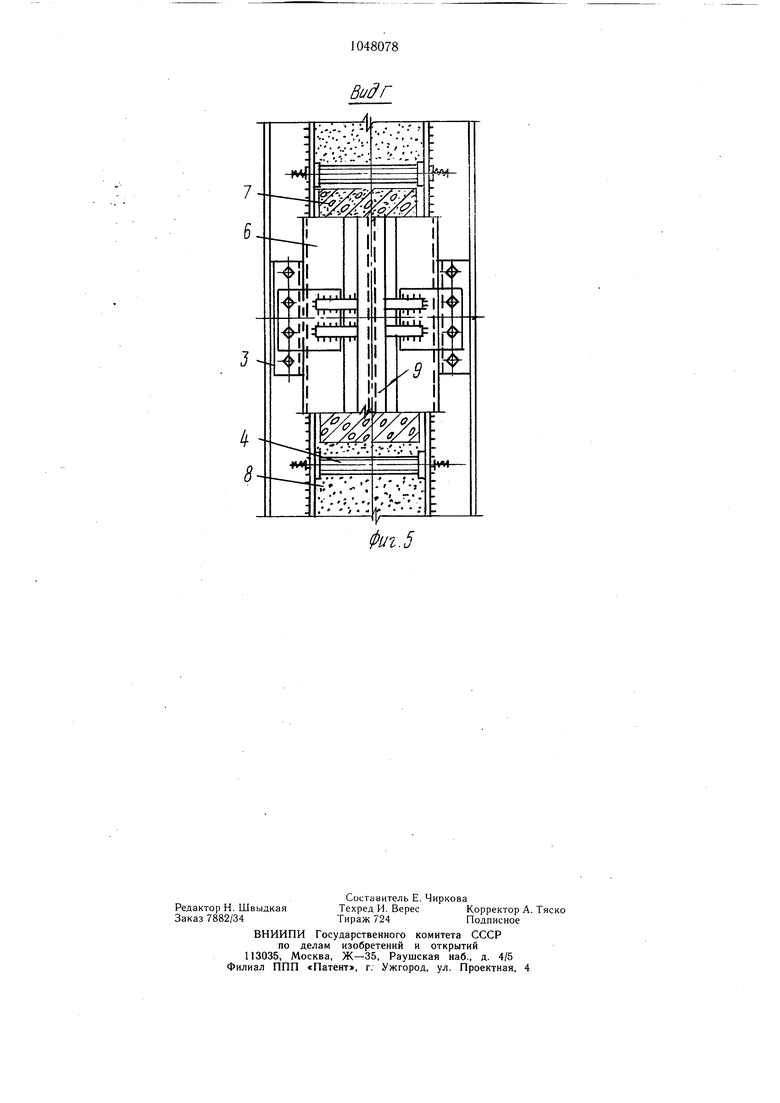

ит, .1 Изобретение относится к строительству, в частности к строительным металлоконструкциям, и может быть использовано в подкрановых конструкциях цехов и эстакад. Известны металлические подкрановые балки двутаврового и коробчатого сечения, выполненные либо из прокатных профилей, либо из листов, соединенных на сварке или на заклепках 1. Недостатком этих подкрановых балок является образование трещин в верхней части, стенок. Трещины носят усталостный характер и вызваны сложным напряженным состоянием, возникающим при жестком динамическом воздействии катков крана на стенку подкрановой балки, состоящем из крутящих и изгибающих моментов в вертикальной и горизонтальной плоскостях балки, местных сосредоточенных вертикальных и горизонтальных сил. Местный характер приложения крутящего момента к верхней части подкрановой балки определяет и местный характер трещин в верхней зоне. В результате образования трещин подкрановые балки часто выходят из строя, требуют ремонта и замены (иногда с остановкой технологического оборудования). Наиболее близким к изобретению по технической сущности и достигаемому эффекту является подкрановая балка, включающая металлическую оболочку из боковых стенок, связанных верхним и нижним поясами, и заполнитель 2. При изготовлении такой балки необходимо выполнить большое количество сварных швов, соединяющих стенки с поясами, а также швы между боковыми стенками оболочки и верхним и нижним поясами. Сварное соединение поясов со стенками оболочки может выполняться только угловым щвом без подварки корня щва, поскольку сечение замкнутое. Такое соединение является концентратором напряжений и вызывает появление усталостных трещин. Расположение рельса на верхнем поясе между стенками оболочки требует устройства верхнего пояса больщой толщины. Сварные швы, соединяющие верхний пояс со стенками оболочки, быстро разрушаются изза изгиба продольного листа между стенками и вследствие возникающих при этом переменных напряжений в угловых швах. Кроме того, специфика жесткого, при - ближающегося к ударному воздействия катка крана на рельс вызывает появление местного крутящего момента, воспринимаемого в основном верхней частью балки поясом и стенками. Именно в верхней части возникают трещины, которые при эксплуатации являются причиной частых ремонтов и замены подкрановых балок. Цель изобретения - повышение долговечности и надежности работы подкрановой балки. Указанная цель достигается тем, что в подкрановой балке, включающей металлическую оболочку из боковых стенок, связанных верхним и нижним поясами, и заполнитель, оболочка выполнена жесткой в продольном и упругоподатливой в поперечном направлении, причем нижний пояс оболочки выполнен в виде гибкого цилиндрического элемента, а верхний - в виде продольных элементов жесткости, жестко соединенных со стенками, распорок со стяжками, объединяющих боковые стенки оболочки, и подрельсовых опорных плит, установленных на сыпучий заполнитель между распорками, На фиг, 1 изображена подкрановая балка, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на - сечение В-В на фиг. 1; на фиг. 5 - вид Г на фиг. 4. Конструкция подкрановой балки включает две сплошные стенки 1 из гибкого металлического листа, замкнутые снизу нижним поясом 2, выполненным в виде гибкого цилиндрического элемента. Стенки 1 и пояс 2 образуют несущий контур гибкой оболочки, восЛринимающий вертикальные крановые нагрузки. Верхний пояс выполнен в виде двух продольных элементов жесткости 3, приваренных к стенкам. Элементы 3 работают в системе подкрановой балки как ее сжатый пояс от общего изгиба, а также воспринимают горизонтальный распор от давления на оболочку сыпучего материала. С этой целью и для сохранения геометрических размеров установлены распорки 4, выполняемые из трубы со стяжками 5. Горизонтальный подрельсовый элемент 6 через подрельсовые опорные плиты 7 опирается на заполнитель 8 из несвязанного сыпучего материала, например песка, заполняющего полость балки. Крановый рельс 9 крепится к подрельсовому горизонтальному элементу 6 с помощью соединительных элементов 10 и болтов 11. Съемная часть верхнего пояса балки позволяет производить рихтовку рель Опирание балки на колонну выполняQ, через ребро 12. - Подкрановая балка работает следующим образом. При движении крана вертикальные и горизонтальные нагрузки от рельса передаются на подкрановые опорные плиты 7, лежащие на заполнителе 8. Подрельсовые опорные плиты 7 и жесткие продольные элементы 3, соединенные распорками 4 через стенки 1, передают горизонтальные усиЛИЯ кручения от кранового рельса на несущие элементы - стенку и нижнюю оболочку. Ударные и динамические воздействия от крана воспринимаются и частично поглощаются заполнителем, а затем передаются на стенки 1 и нижний пояс 2, При этом зона воздействия максимальных местных нагрузок увеличивается и перемещается вниз, обеспечивая равномерное расрределение напряжений по сечению балки. Упругоподатливая конструкция подкра-новой балки смягчает ударные и динамичес Budf;.. .л+ 1- +/ -Ч-г- -- т т.

12 кие воздействия крана на верхнюю, наиболее нагруженную, часть балки за счет частичного поглощения ударной энергии заполнителем и передачи ее через оболочку на вертикальные стенки. Это способствует повыщению долговечности и надежности балки, позволяет избежать трещин в верхней зоне, сократить число и продолжительность ремонтов, а также увеличить эффективность работы кранов. .;+.. ..

Buds

12

Фиг.З

Фиг.1

В

W

ФигЛ

ЧИТтттА

ВидГ

фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСКЛЮЧЕНИЯ ВОЗМОЖНОСТИ ПОЯВЛЕНИЯ УСТАЛОСТНЫХ ТРЕЩИН В УЗЛЕ СОЕДИНЕНИЯ РЕЛЬСА С ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКОЙ | 2009 |

|

RU2463240C2 |

| УЗЕЛ УПРУГОГО СОЕДИНЕНИЯ ТРЕХГЛАВОГО РЕЛЬСА С ПОДКРАНОВОЙ БАЛКОЙ | 2003 |

|

RU2249557C2 |

| ПОДКРАНОВАЯ БАЛКА | 2011 |

|

RU2478557C2 |

| Способ защиты от обрушения подкраново-подстропильных ферм | 2017 |

|

RU2674736C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСА | 2013 |

|

RU2569624C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ЗАМКОВОГО СОЕДИНЕНИЯ ПАРЫ СТАНДАРТНЫХ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2011 |

|

RU2488656C2 |

| Подкрановая балка | 2020 |

|

RU2740608C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СВАРНОЙ ПОДКРАНОВОЙ БАЛКИ, ПОВРЕЖДЕННОЙ УСТАЛОСТНЫМИ ТРЕЩИНАМИ | 2009 |

|

RU2460621C2 |

| СПОСОБ НАДВИЖКИ НОВЫХ ПОДКРАНОВЫХ БАЛОК ВЗАМЕН СТАРЫХ С МИНИМАЛЬНЫМИ ПОМЕХАМИ ОСНОВНОМУ ПРОИЗВОДСТВЕННОМУ ПРОЦЕССУ | 2010 |

|

RU2458846C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТЕХНИЧЕСКОГО РЕСУРСА АВАРИЙНОЙ ПОДКРАНОВОЙ БАЛКИ | 2014 |

|

RU2583116C2 |

ПОДКРАНОВАЯ БАЛКА, зключаюшая металлическую оболочку из боковых стенок, связанных верхним и нижним поясами, и заполнитель, отличающаяся тем, что, с целью повышения срока службы и надежности, оболочка выполнена жесткой в продольном и упругоподатливой в поперечном направлении, причем нижний пояс оболочки выполнен, в виде гибкого цилиндрического элемента, а верхний - в виде продольных элементов жесткости, жестко соединенных со стенками, распорок со стяжками, объединяющих боковые стенки оболочки, и подрельсовых опорных плит, установленных на сыпучий заполнитель между распорками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кикин А | |||

| И | |||

| и др | |||

| Повышение долговечности конструкций промышленных зданий | |||

| М., Стройиздат, 1969, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталежелезобетонная балка | 1978 |

|

SU718575A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-10-15—Публикация

1981-05-04—Подача