Настоящее изобретение относится к способу уменьшения возникающего вследствие процессов торможения осевого искривления тормозного диска для рельсового транспортного средства. Изобретение также относится к устройству для осуществления такого способа.

Тормозные диски для рельсовых транспортных средств крепят по обе стороны от колеса рельсового подвижного состава рельсового транспортного средства с множеством распределенных по периметру сквозных болтов.

Тормозной диск крепят на диске колеса путем привинчивания.

В частности, при так называемых аварийных торможения происходит резкое увеличение температуры тормозного диска, что ведет к тарельчатой деформации тормозного диска. Такую характеристику деформации называют также осевым искривлением. Такое осевое искривление тормозного диска может привести после более длительного времени движения к колебаниям толщины или также к высоким локальным термическим нагрузкам, которых следует по возможности избегать.

В затянутом состоянии тормозного диска на колесе рельсового подвижного состава в результате привинчивания возможно лишь слабо выраженное осевое искривление, поскольку используемые для привинчивания невыпадающие болты в существенной мере удерживают тормозной диск в его исходной форме.

В случае тормозных дисков рельсовых транспортных средств, срок службы тормозных дисков часто существенно больше срока службы колес рельсового подвижного состава, так что частично изношенные тормозные диски переставляют с изношенных колес рельсового подвижного состава на новое колесо рельсового подвижного состава.

Такой повторный монтаж является технически возможным и надежным. Однако лишь до определенной степени износа тормозных дисков.

Для уменьшения осевого искривления тормозного диска, возникающего в результате процессов торможения, известно вторичное обтачивание поверхности трения для снижения собственных напряжений тормозного диска, присутствующих вблизи поверхности. За счет этого можно устранить остаточное осевое искривление тормозного диска при привинчивании тормозного диска к колесу рельсового подвижного состава.

Проблематично, если осевое искривление тормозного диска превышает степень искривления, которая не может быть уменьшена путем вторичного обтачивания настолько, чтобы за счет привинчивания тормозного диска была достигнута ровная поверхность трения.

Задачей настоящего изобретения является создание способа уменьшения осевого искривления тормозного диска для колеса рельсового подвижного состава, с помощью которого становится возможным повторное использование также тормозных дисков с большими величинами осевого искривления.

Следующей задачей изобретения является создание устройства для осуществления указанного способа.

Первая задача решена с помощью способа уменьшения возникающего в результате процессов торможения осевого искривления тормозного диска для колеса рельсового подвижного состава, охарактеризованного признаками п. 1 формулы изобретения.

Вторая задача решена с помощью устройства для осуществления указанного способа, охарактеризованного признаками п. 8 формулы изобретения.

В случае соответствующего изобретению способа после установления отклонения поверхности трения тормозного диска от плоскости, образованной периферийным краем поверхности трения, осуществляют обратную деформацию поверхности трения тормозного диска в плоскость, образованную периферийным краем поверхности трения.

С помощью такого способа можно осуществлять механическую обратную деформацию возникающих под воздействием нагрева в процессе торможения собственных напряжений тормозного диска механическим путем за счет приложения к тормозному диску избыточного давления в направлении, противоположном возникшему осевому искривлению.

За счет этого можно существенно улучшить возможности повторного монтажа частично изношенных тормозных дисков.

В соответствии с предпочтительным вариантом исполнения соответствующий изобретению способ содержит следующие технологические этапы:

а) вкладывание тормозного диска в матрицу;

b) опускание пуансона на радиально внутреннюю частичную поверхность поверхности трения тормозного диска до тех пор, пока радиально внутренняя частичная поверхность поверхности трения тормозного диска не деформируется обратно в плоскость, образованную периферийным краем поверхности трения.

В соответствии со следующим предпочтительным вариантом исполнения перед этапом а) матрицу выравнивают таким образом, что поверхность прилегания матрицы образовывает противоположную осевому искривлению желоб, причем глубину желоба регулируют в зависимости от отклонения поверхности трения тормозного диска от плоскости, описанной периферийным краем поверхности трения.

В соответствии со следующим предпочтительным вариантом исполнения выравнивание состоящей из двух частей матрицы с округлой или кругообразной внутренней накладкой и с охватывающим внутреннюю накладку наружным кольцом производят таким образом, что кольцеобразная опорная поверхность наружного кольца увеличена по сравнению с внутренней накладкой по высоте на величину, согласованную с измеренной степенью осевого искривления или тарельчатой деформации.

Такая состоящая из двух частей матрица может быть изготовлена с оптимальными затратами и позволяет в ходе несложной технологической операции несложным образом регулировать глубину избыточного давления, в результате чего возможно приложение избыточного давления со следящим управлением.

В соответствии со следующим предпочтительным вариантом исполнения на этапе b) пуансон опускают на радиально внутреннюю краевую область поверхности трения тормозного диска до тех пор, пока радиально внутренняя краевая область поверхности трения тормозного диска не войдет в прилегание с внутренней накладкой.

За счет такого ограниченного во времени приложения избыточного давления к тормозному диску собственные напряжения тормозного диска можно снизить настолько, что снова становится возможным последующее привинчивание частичного изношенного тормозного диска к колесу рельсового транспортного средства.

В соответствии со следующим предпочтительным вариантом исполнения также представляется возможным предварительное измерение отклонения поверхности трения тормозного диска от плоскости, описанной периферийным краем поверхности трения.

В соответствии со следующим предпочтительным вариантом исполнения также представляется возможным проведение перед этапом а) дополнительной предварительной токарной обработки поверхности трения тормозного диска для снижения действующих вблизи поверхности собственных напряжений.

За счет этого посредством токарной обработки поверхности трения тормозного диска также и тормозные диски с более сильным осевым искривлением можно предварительно обрабатывать таким образом, что при последующем приложении избыточного давления осевое искривление тормозного диска можно уменьшить о допустимой величины.

Соответствующее изобретению устройство для осуществления описанного выше способа содержит матрицу и перемещаемый в направлении матрицы пуансон.

Матрица содержит имеющую форму желоба поверхность прилегания, регулируемую по глубине относительно кольцеобразного наружного края матрицы.

Пуансон имеет нажимную поверхность, диаметр которой меньше внутреннего диаметра кольцеобразного наружного края матрицы.

За счет этого путем установки пуансона на вложенный в матрицу тормозной диск можно прикладывать к тормозному диску избыточное давление в направлении против осевого искривления.

В соответствии с предпочтительным вариантом исполнения матрица выполнена из нескольких частей с образующим кольцеобразным наружный край матрицы наружным кольцом и, по меньшей мере, одним, вкладываемым в наружное кольцо внутренним кольцом.

При этом толщина наружного кольца больше толщины внутреннего кольца, причем при наложенном на наружное кольцо тормозном диске к нему можно прикладывать избыточное давление в желаемой, заранее определяемой степени против осевого искривления в направлении внутреннего кольца матрицы.

В соответствии с особо предпочтительным вариантом исполнения устройство содержит множество таких внутренних колец одинакового диаметра, однако с различной толщиной.

За счет этого устройством можно в достаточной мере нагружать избыточным давлением тормозные диски с разной степенью осевого искривления. При этом путем замены и установки внутреннего кольца с заранее заданной толщиной можно несложным образом регулировать высоту ступени между внутренним кольцом и наружным кольцом матрицы.

Также представляется возможным наложение наружного кольца на, например, гидравлически перемещаемое внутреннее кольцо или внутренний цилиндр, причем в зависимости от степени осевого искривления подлежащего обработке тормозного диска внутреннее кольцо или внутренний цилиндр образует пригодную ступень для поверхности прилегания наружного кольца.

Вместо такой ступени в матрице между наружным кольцом и внутренним кольцом было бы также возможным исполнение такой формы поверхности прилегания матрицы, при которой она постоянно наклонена радиально внутрь.

Ниже изобретение поясняется более подробно на основании приложенных чертежей на которых представлено следующее:

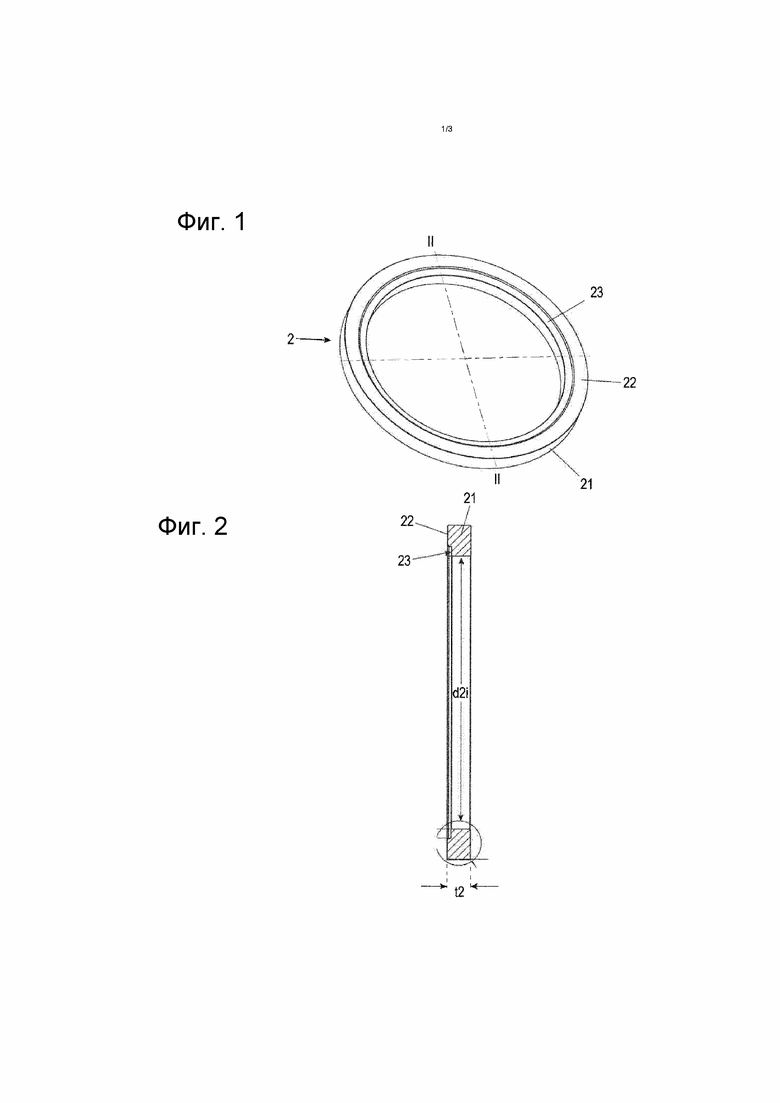

Фиг. 1 - перспективное изображение наружного кольца устройства,

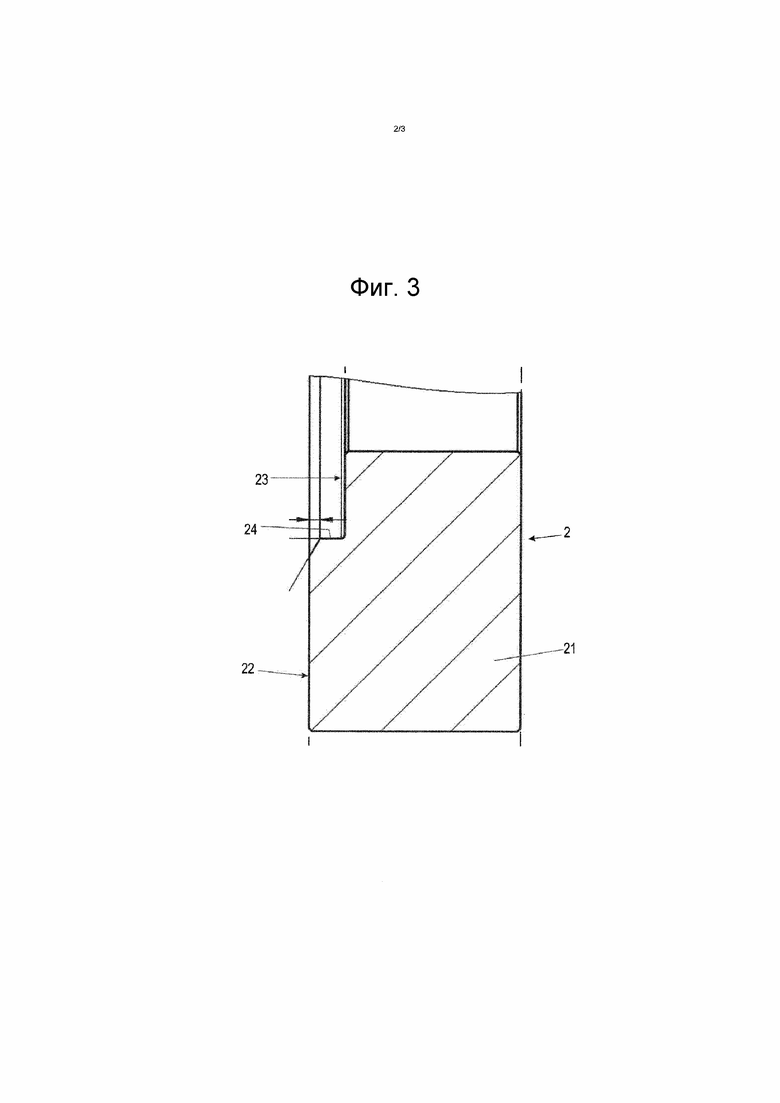

Фиг. 2 - вид в сечении через наружное кольцо вдоль линии, обозначенной на фиг. 1 обозначением II-II,

Фиг. 3 - в увеличенном масштабе вид на показанное на фиг. 2 сечение через наружное кольцо,

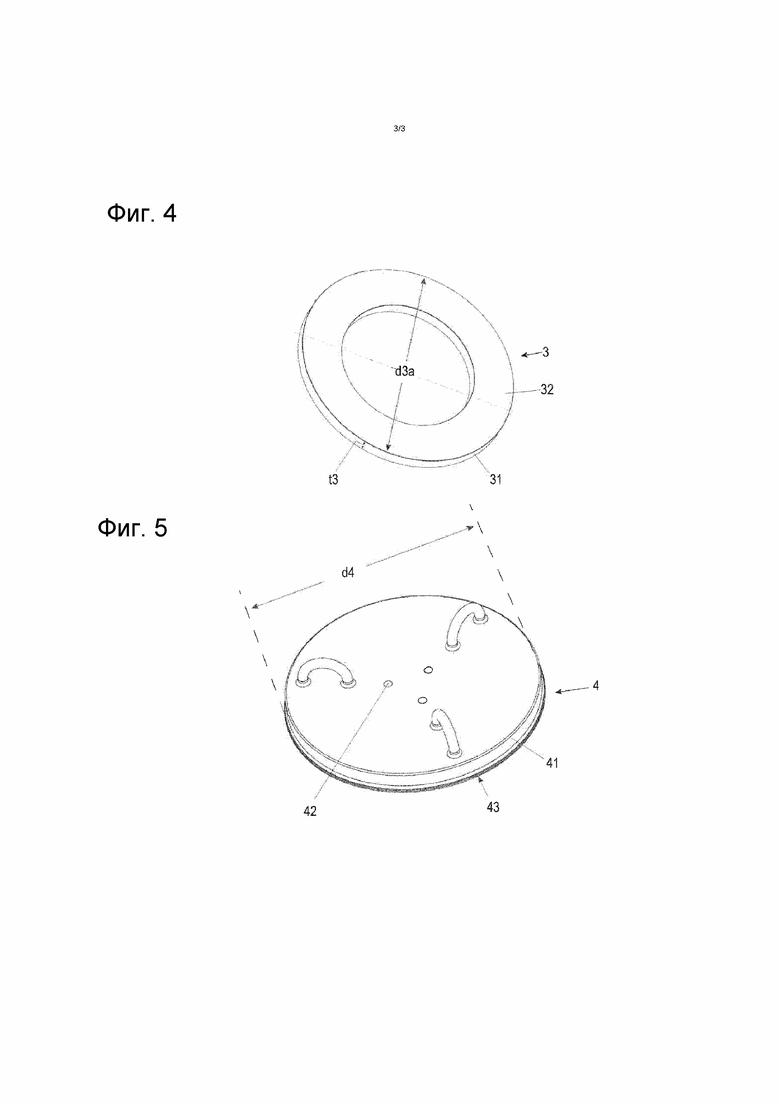

Фиг. 4 - перспективное изображение отшлифованного внутреннего кольца и

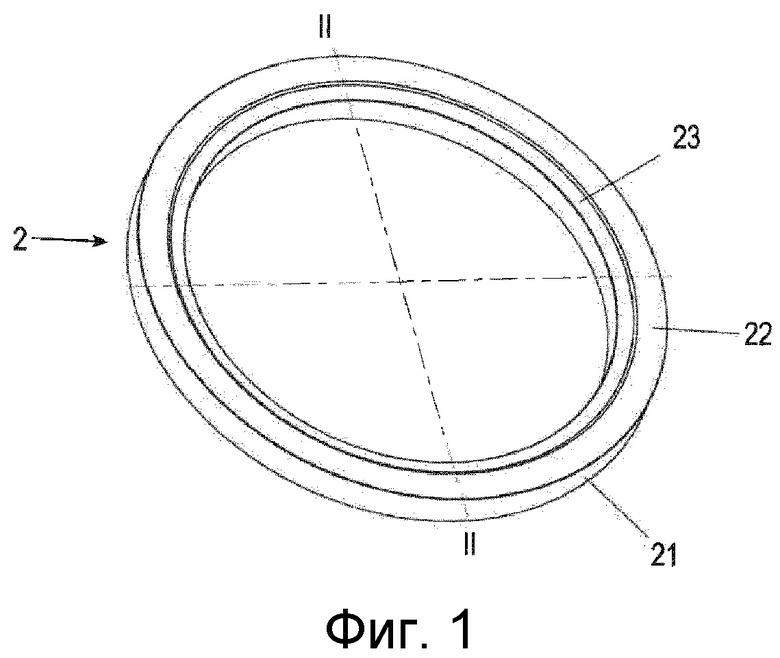

Фиг. 5 - перспективное изображение варианта исполнения пуансона устройства.

В последующем описании фигур такие понятия, как вверху, внизу, слева, справа, сзади и т.д. относятся исключительно к выбранному в соответствующих фигурах изображению и позиции тормозного диска, наружного кольца, внутреннего кольца, пуансона и т.п. Эти понятия не следует рассматривать как ограничительные, то есть эти ссылки могут изменяться в результате различных рабочих положений или зеркально-симметричного исполнения или т.п.

При соответствующем изобретению способе после обнаружения отклонения поверхности трения тормозного диска от описанной периферийным краем поверхности трения плоскости поверхность трения тормозного диска подвергают длительному обратному деформированию в плоскости, описанной периферийным краем поверхности трения.

Под «отклонением поверхности трения тормозного диска от описанной периферийным краем поверхности трения плоскости» в данном случае понимают деформацию поверхности трения тормозного диска с переходом из первоначально ровного состояния, при котором поверхность трения лежит в описанной периферийным краем поверхности трения плоскости, с переходом в состояние, при котором поверхность трения, по меньшей мере, частично выступает из этой плоскости и, в частности, является тарельчатого выпуклой.

При этом определить такое отклонение поверхности трения тормозного диска от описанной периферийным краем поверхности трения плоскости можно, например, при помощи статистического анализа бывшего в работе тормозного диска. При таком статистическом анализе устанавливают, например, что все тормозные диски после использования показывают отклонение, которое лежит в определенном интервале, например, в интервале от 0,4 мм до 0,7 мм.

Альтернативно состояние такого отклонения поверхности трения тормозного диска от описанной периферийным краем поверхности трения плоскости можно определить также путем визуального контроля с последующим измерением тормозного диска или без него.

Также представляется возможным измерение такого отклонения поверхности трения тормозного диска от описанной периферийным краем тормозной поверхности плоскости в качестве составной части способа уменьшения обусловленного тормозными процессами осевого искривления тормозного диска для рельсового транспортного средства.

На фиг. с 1 по 5 изображены конструктивные элементы устройства для осуществления способа уменьшения обусловленного тормозными процессами осевого искривления тормозного диска для рельсового транспортного средства.

Фиг. 1-3 при этом показывают наружное кольцо 2 в качестве конструктивного элемента матрицы устройства.

Фиг. 4 показывает вкладываемое в наружное кольцо 2 внутреннее кольцо 3 в качестве части матрицы устройства.

Фиг. 5 показывает пуансон 4, предназначенный для наложения на подвергшийся осевому искривлению или тарельчатой деформации тормозной диск (не изображен) после вкладывания в показанную на фиг. 1-4 матрицу и приложения к тормозному диску избыточного давления посредством нажима пуансона 4 в направлении, перпендикулярном нажимной поверхности 43 пуансона 4.

Как показывают фиг. 1-3, наружное кольцо 2 содержит кольцеобразную основную часть 21, которая выполнена ступенчатой в радиально внутренней области. При этом область наружного кольца 2 с радиально внешней наружной ступенью 22 имеет толщину t2, которая больше толщины t3 примерно изображенного на фиг. 4 внутреннего кольца 3.

При этом толщины измеряют в направлении, перпендикулярном уровню, описанному периферийным краем наружного кольца 2 или внутреннего кольца 3.

В показанном здесь варианте исполнения внутреннее кольцо 3 состоит из кольцевой детали 31 с цилиндрическим наружным и внутренним краями, а также плоской опорной поверхностью 32. Здесь толщина t3 внутреннего кольца 3 является постоянной на протяжении всей кольцевой детали 31.

Внутренняя ступень наружного кольца 2 выполнена в виде опорной поверхности 23 для наложения радиально внешней области подлежащего обработке тормозного диска.

Выполненный перпендикулярным к опорной поверхности 23 внутренний край 24 на переходе к наружной ступени 22 служит при этом для точно концентрического наложения подлежащего обработке тормозного диска.

Величина диаметра d2i отверстия наружного кольца 2 выбрана предпочтительно таким образом, что внутреннее кольцо 3 может быть вложено в него точно или почти без зазора с тем, чтобы обеспечить концентрическое расположение наружного кольца 2 относительно внутреннего кольца 3.

Устройство содержит предпочтительно множество таких внутренних колец 3, которые отличаются друг от друга исключительно по своей толщине t3, так что в зависимости от степени осевого искривления тормозного диска в наружное кольцо 2 можно вложить соответствующее внутреннее кольцо 3, причем толщина внутреннего кольца 3 определяет степень избыточного давления, прикладываемого к тормозному диску.

Наряду с показанными здесь вариантами исполнения наружного кольца 2 и внутреннего кольца 3 представляется также возможным придание опорной поверхности 23 наружного кольца 2 и/или опорной поверхности 32 внутреннего кольца 3 формы, при которой она является постоянно покатой радиально во внутрь.

Также представляется возможным использование вместо внутреннего кольца 3 матрицы, которая содержит напротив кольцеобразного наружного края матрицы регулируемую по своей глубине, имеющую форму желоба поверхность прилегания, которую можно регулировать по ее высоте, например, гидравлически относительно опорной поверхности 23 наружного кольца 2 в соответствии со степенью осевого искривления подлежащего обработке тормозного диска.

При соответствующем изобретению способе уменьшения осевого искривления тормозного диска для рельсового транспортного средства предпочтительно на первом этапе измеряют отклонение поверхности трения тормозного диска от плоскости, описанной периферийным краем поверхности трения. Как было описано выше, отклонение можно также статистически распознавать заранее.

Вслед за этим матрицу выравнивают таким образом, что поверхность прилегания матрицы образует желоб, направленный противоположно осевому искривлению тормозного диска. При этом глубину желоба регулируют в зависимости от отклонения поверхности трения тормозного диска от плоскости, описанной периферийным краем поверхности трения.

После этого тормозной диск вкладывают в матрицу таким образом, что осевое искривление или тарельчатая деформация указывают от матрицы в направлении пуансона 4, который должен быть в завершение опущен на тормозной диск.

При этом тормозной диск прилегает своим радиально наружным краем нижней стороны, обращенной от поверхности трения тормозного диска.

В завершение пуансон 4 опускают на радиально внутреннюю частичную поверхность поверхности трения тормозного диска до наложения радиально внутренней частичной поверхности трения тормозного диска на поверхность прилегания матрицы или соприкосновения с ней.

За счет этого нагружения тормозного диска избыточным давлением осуществляют механическое обратное деформирование собственных напряжений в тормозном диске, которые обусловлены нагревом вследствие процессов торможения.

За счет этого обеспечена возможность повторного крепления тормозного диска после его нагружения избыточным давлением на колесо рельсового подвижного состава рельсового транспортного средства, в частности, путем привинчивания.

При этом в случае показанной на фиг. 1-4, состоящей из двух частей матрицы матрицу выравнивают таким образом, что внутреннее кольцо 3 или также кольцеобразная внутренняя наладка и охватывающее его или ее наружное кольцо 2 ориентированы таким образом, что кольцеобразная опорная поверхность 23 наружного кольца 2 расположена относительно внутреннего кольца 3 или кольцеобразной внутренней накладки выше на величину, согласованную с измеренной степенью осевого искривления или тарельчатой деформации.

Можно также отказаться от матрицы и опускать пуансон 4 на радиально внутреннюю частичную поверхность поверхности трения тормозного диска на заранее заданное расстояние с тем, чтобы осуществить рихтовку поверхности трения тормозного диска до ее ровной первоначальной формы.

В случае особенно сильно выраженного осевого искривления тормозного диска также представляется возможной токарная обработка поверхности трения тормозного диска перед его вкладыванием в матрицу для уменьшения собственных напряжений вблизи поверхности, осуществляемая первоначально или также в ходе технологического этапа, следующего за приложением избыточного давления.

Перечень ссылочных обозначений

2 Наружное кольцо

21 Кольцевая деталь

22 Наружная ступень

23 Опорная поверхность

24 Внутренний край

3 Внутренняя накладка

31 Кольцевая деталь

32 Опорная поверхность

4 Пуансон

41 Упорная деталь

42 Отверстие

43 Нажимная поверхность

d2i Внутренний диаметр

d3a Наружный диаметр

d4 Наружный диаметр

t2 Толщина

t3 Толщина

Предложены способ и устройство уменьшения вызванного процессами торможения осевого искривления тормозного диска для рельсового транспортного средства, при котором после констатации отклонения поверхности трения тормозного диска от плоскости, образованной периферийным краем поверхности трения, осуществляют длительную обратную деформацию поверхности трения тормозного диска в плоскость, образованную периферийным краем поверхности трения. Технический результат - создание способа уменьшения осевого искривления тормозного диска для колеса рельсового подвижного состава, с помощью которого становится возможным повторное использование также тормозных дисков с большими величинами осевого искривления. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Способ уменьшения возникшего вследствие процессов торможения осевого искривления тормозного диска для рельсового транспортного средства, при котором после констатации отклонения поверхности трения тормозного диска от плоскости, образованной периферийным краем поверхности трения, осуществляют длительное обратное деформирование поверхности трения тормозного диска в плоскость, образованную периферийным краем поверхности трения, при этом выполняют следующие технологические этапы:

а) вкладывание тормозного диска в матрицу;

b) опускание пуансона (4) на радиально внутреннюю частичную поверхность поверхности трения тормозного диска до тех пор, пока радиально внутренняя частичная поверхность поверхности трения тормозного диска не деформируется обратно в плоскость, образованную периферийным краем поверхности трения, причем перед этапом а) осуществляют выравнивание матрицы, при котором поверхность прилегания матрицы образовывает противоположный осевому искривлению тормозного диска желоб, причем глубину желоба регулируют в зависимости от отклонения поверхности трения тормозного диска от плоскости, образованной периферийным краем поверхности трения.

2. Способ по п. 1, при котором выравнивание состоящей из двух частей матрицы с окружной или кольцеобразной внутренней накладкой (3) и охватывающим внутреннюю накладку (3) наружным кольцом (2) осуществляют таким образом, что кольцеобразная опорная поверхность (23) наружного кольца расположена выше внутренней наладки (3) на величину, согласованную с измеренным осевым искривлением или тарельчатой деформацией.

3. Способ по п. 2, при котором на этапе b) пуансон (4) опускают на радиально внутреннюю краевую область поверхности трения тормозного диска до тех пор, пока радиально внутренняя краевая область поверхности трения тормозного диска не войдет в прилегание с внутренней накладкой (3).

4. Способ по любому из пп. 1-3, при котором перед этапом а) измеряют отклонение поверхности трения тормозного диска от плоскости, образованной периферийным краем поверхности трения.

5. Способ по любому из пп. 1-4, при котором перед этапом а) поверхность трения тормозного диска подвергают токарной обработке для снижения собственных напряжений вблизи поверхности.

6. Устройство для осуществления способа по любому из пп. 1-5, содержащее матрицу и перемещаемый в направлении матрицы пуансон (4), отличающееся тем, что матрица содержит регулируемую по своей глубине относительно кольцеобразного наружного края матрицы, имеющую форму желоба поверхность прилегания, причем пуансон (4) содержит поверхность (43) прилегания, диаметр (d4) которой меньше внутреннего диаметра (d2i) кольцеобразного наружного края матрицы.

7. Устройство по п. 6, отличающееся тем, что матрица выполнена из нескольких частей, с образующим кольцеобразный наружный край матрицы наружным кольцом (2) и, по меньшей мере, одним, вложенным в наружное кольцо внутренним кольцом (3), причем толщина (t2) наружного кольца больше толщины (t3) внутреннего кольца, причем при наложенном на наружное кольцо (2) тормозном диске к последнему прикладывается заданное избыточное давление против осевого искривления в направлении внутреннего кольца (3) матрицы.

8. Устройство по п. 7, отличающееся тем, что содержит множество внутренних колец (3) с одинаковым диаметром, но с различной толщиной.

9. Устройство по любому из пп. 6-8, отличающееся тем, что поверхность прилегания матрицы наклонена радиально внутрь ступенчато.

10. Устройство по любому из пп. 6-8, отличающееся тем, что поверхность прилегания матрицы имеет постоянный наклон радиально внутрь.

| CN 101125370 A, 20.02.2008 | |||

| JP S58191330 A, 08.11.1983 | |||

| CN 103506904 A, 15.01.2015. |

Авторы

Даты

2021-05-14—Публикация

2019-02-28—Подача