Изобретение касается способа обработки крышки, изготовленной из листового металла, в частности фальцованной крышки для жестяных банок для напитков или им подобных, с признаками ограничительной части пунктов 1 и 2 формулы изобретения. Изобретение касается также инструмента для реализации способа.

Из патента США N 3441170 известна такая крышка, у которой сам радиус кривизны уменьшен от внутренней стороны крышки с образованием выгнутого желоба ("штампованной кромки") по толщине. Благодаря этому между внутренней стороной желобка и лицевой поверхностью крышки создается своего рода соединение, чтобы ограничить выпуклость крышки на ее лицевой поверхности, так что уменьшаются воздействующие радиально внутрь на стержневую стенку крышки растягивающие усилия. В этом соединении (штампованный желобок) более сильно искривляемая под воздействием более сильного внутреннего давления лицевая поверхность шарнирно присоединена к стержневой стенке таким образом, что последняя не соприкасается или соприкасается незначительно с искривлением в вертикальном направлении.

Из европейской заявки на патент EP 88968A1 известна аналогичная мера, при которой крышка из листового металла, начиная от радиально внутренней кромки радиуса кривизны, деформируется снаружи усилием сжатия по зоне радиуса кривизны, так что в этой зоне радиуса кривизны материал крышки течет радиально внутрь и наружу. Зона деформирования образует уплощение на наружной стороне радиуса кривизны, причем большая часть уплощения находится в плоскости, расположенной перпендикулярно оси крышки или в наклоненной наружу и вниз конической поверхности. Таким образом может быть улучшено также сопротивление крышки выпучиванию. В результате течения материала радиально внутрь калибруется изогнутая наружу лицевая поверхность крышки под снижающим напряжением с образованием свободной выпуклости в виде купола ("свободное придание куполообразной формы центральной поверхности"), в то время как текущий радиально наружу материал постоянно отклоняет внутреннюю сторону имеющего U-образное поперечное сечение желобка от его первоначального наклоненного положения в более цилиндрическое или параллельное оси крышки положение ("постоянное отклонение внутренней стороны"). В известных обеих приемах деформированная путем штамповки ("выдавливания") зона одновременно упрочняется путем холодной обработки ("отверждающая обработка"). Оба решения в соответствии с уровнем техники обеспечивают увеличенное искривление лицевой поверхности крышки ("придание куполообразной формы"). Правда, если оснащенная такой сильной искривленной крышкой и заполненная банка, например, пастеризуется (причем она стоит на голове), то образующееся искривление приводит к опрокидыванию и падению банок.

Задачей изобретения является такое изменение крышки с помощью способа с признаками ограничительной части пункта 1 формулы изобретения, чтобы можно было в значительной степени уменьшить искривление центра крышки и чтобы тем не менее можно было управляемо вытеснять материал из краевой зоны крышки с целью повышения предела прочности при сжатии.

Эта задача решается с помощью технического решения, содержащегося в пункте 1 или 2, или с помощью технического решения по пункту 9 формулы изобретения.

Кольцевая зона полосы, которая при последующей обработке формуется с уменьшение толщины, расположена при этом четко радиально внутри собственного радиуса кривизны. Это означает, что материал почти не вытесняется в лицевую поверхность крышки, а вытесняется из краевой зоны по радиусу кривизны (почти только) в радиально внутреннюю сторону U-образного стержневого желобка. Этот процесс вытеснения достигается прежде всего с помощью углового профиля, который образуется и определяется воздействующими на полосовую зону выдавливающими поверхностями. Этот угол определяется между выдавливающими поверхностями воздействующего снаружи на крышку выдавливающего штампа или выдавливающего пуансона и проходящей перпендикулярно оси крышки плоскостью. Выдавливающая поверхность нижнего выдавливающего штампа или выдавливающего пуансона при этом предпочтительно параллельна проходящей перпендикулярно оси крышки плоскости, т.е., что между обеими штампованными поверхностями имеется указанный угол. Этот угол должен быть значительно больше 0o, однако в любом случае меньше 90o.

Предпочтительно этот угол находится в пределах от 2 до 15o.

Пластически деформированные таким образом крышки даже при повышенном внутреннем давлении стабильно устойчивы в положении вниз головой, хотя они не должны иметь преимущество более точной вертикальной ориентации внутренней стороны.

Для более точного центрирования крышки во время процесса выдавливания пальцеобразная в поперечном сечении кольцевая державка может входить в U-образный желобок, при этом на стержневой желобок не оказывают воздействия эффективные деформирующие усилия.

Однако можно также одновременно или во время последней фазы процесса выдавливания, при котором происходит вытеснение материала наружу, с помощью такого пальцеобразного кольцевого инструмента оказывать на дно стержневого желобка контролируемое расплющивающее давление примерно параллельно оси крышки, чтобы поддержать поток материала по радиусу кривизны радиально наружу и одновременно выпрямлять внутреннюю сторону U-образного желобка и точнее переводить в желаемое вертикальное положение.

В соответствии с изобретением материал крышки в зоне кольцеобразной полосы сдавливается таким образом, что в зоне этой кольцеобразной полосы уменьшение толщины листового металла постоянно снижается от места наименьшей остаточной толщины в направлении радиально наружу. Таким образом в деформированной зоне остающаяся толщина вытесняется радиально наружу примерно в форме прямого клина, причем нижняя сторона находится в плоскости, проходящей перпендикулярно оси крышки, а верхняя сторона располагается на прямой конической поверхности.

Особенно предпочтительно, если после описанной первой операции последующей обработки включают вторую операцию обработки. Во время второй операции обработки материал крышки в полосовой зоне, которая была сдавлена и деформирована в процессе первой операции, слегка правится, не вызывая ощутимых смещений материала, это происходит только в частичной зоне, а именно в прилегающей к радиусу кривизны радиально наружной зоне полосы. Это приводит к дальнейшему уменьшению радиуса кривизны, которое существенно способствует повышению прочности буртика крышки. Если по причине первого выдавливания незначительная часть выдавливаемого материала все же сместилась радиально внутрь, то в ходе второй операции обработки выравнивают возможно образовавшееся незначительное "куполообразное искривление" лицевой поверхности крышки и создают в значительной степени точное прилегание радиально внутренней стенки желобка к нижнему профильному штампу. Уже благодаря клиновому воздействию наклепанное радиально внутреннее "фиксирующее устройство" и ровному воздействию инструмента исключается при выравнивании повторное вытеснение материала из локальной зоны или даже (минуя наклепанное "фиксирующее устройство") смещение внутрь.

Операция выравнивания выполняет в соответствии с этим чисто геометрическую работу по формообразованию, которая касается улучшения выравнивания внутренней стороны стержневого желобка.

Заявка на патент США N A-4354784 (Westphal) имеет дело с отличающейся по сравнению с изобретением постановкой цели, согласно которой на металлической крышке выполняют без процесса резания линию насечки. Эта линия насечки проходит вблизи от вертикальной стержневой стенки крышки и выполняется инструментом, который имеет центральную плоскую зону и две наклонных наружных зоны (там столбец 4, первый абзац). С помощью этого "трапецеидального инструмента" получается такой контур линии насечки, который уменьшает опасность образования металлической стружки при надрыве. Такое исключение стружки при выполнении линии насечки получается благодаря одновременному вытеснению материала из центральной зоны в обе стороны (радиально внутрь и радиально наружу). Этот инструмент не вызывает только одностороннего вытеснения материала.

Эта, выраженная лишь в общей форме постановки цели - защита языка детей от опасности пореза - присуща заявке на патент ФРГ N A-2303943. Она направлена на то, чтобы была исключена опасность пореза языка при слизывании ребенком толстого слоя пудинга на нижней стороне крышки. Для этого предлагается S-образная тройная защитная складка, которая также является круговой и получается путем сгибания первоначально вертикального участка стенки. На предварительной стадии этого процесса сгибания (там можно видеть с помощью фиг. 14) используется часть инструмента, которая имеет кольцевую заднюю режущую часть и выступающую плоскую кольцевую поверхность, которая обеспечивает в зоне (там обозначена позицией 45) уменьшение толщины материала металлической крышки. Вытесненный с помощью этого процесса выдавливания из упомянутой зоны радиально внутрь материал приводит к изменению наклона упомянутого вертикального участка стенки, который позднее образует U-образную защитную складку. Вытеснение материала только радиально наружу в данном случае не предлагается и не заявляется.

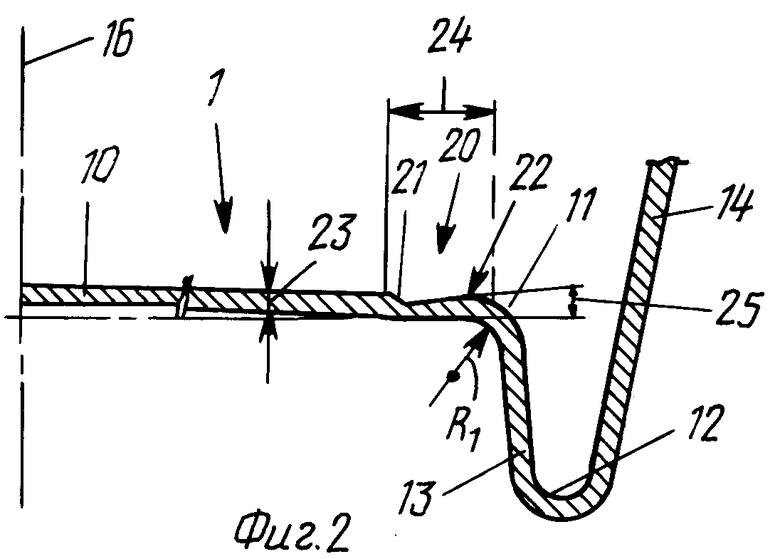

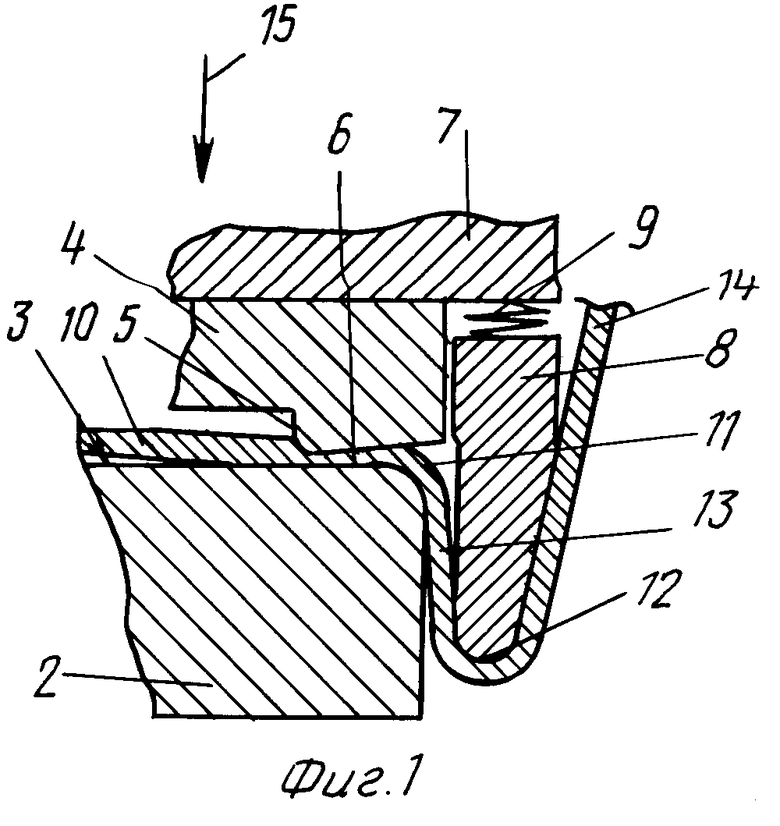

На фиг. 1 представлен частично в вертикальном сечении через ось 16 крышки вид необходимых для реализации способа инструментов в конце обработки крышки, изготовленной из листового металла; на фиг. 2 дана обработанная затем в соответствии с изобретением крышка из листового металла в аналогичном с фиг. 1 изображении;

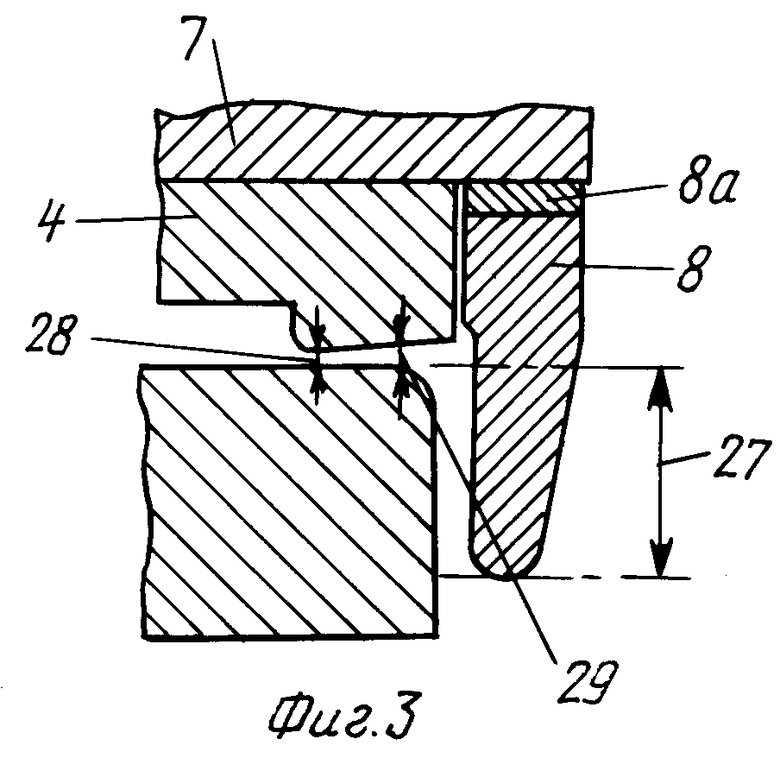

на фиг. 3 - измененный вариант выполнения инструмента для измененного примера выполнения способа;

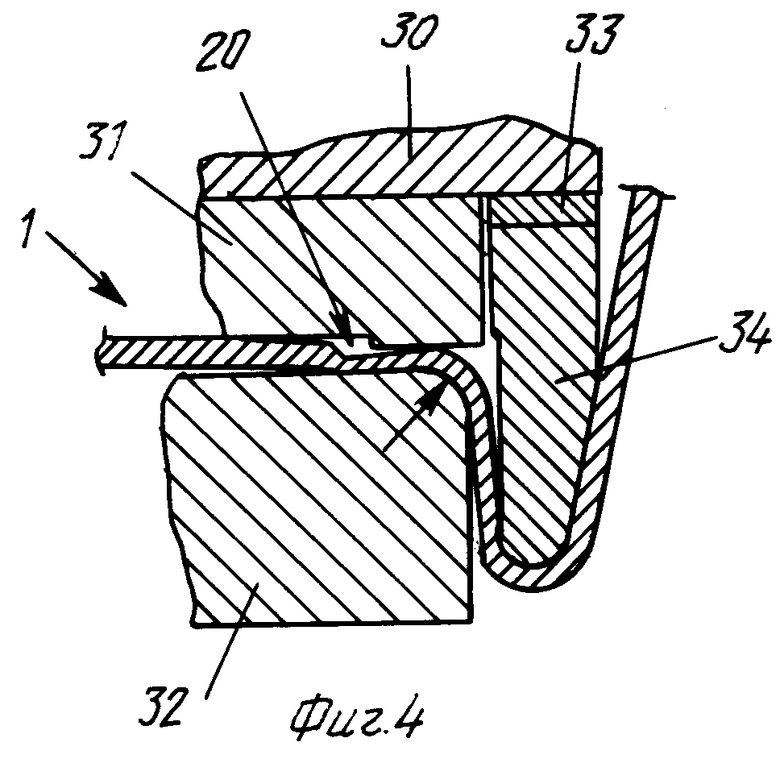

на фиг. 4 - инструменты для осуществления другой операции обработки после операции в соответствии с фиг. 1 или 3;

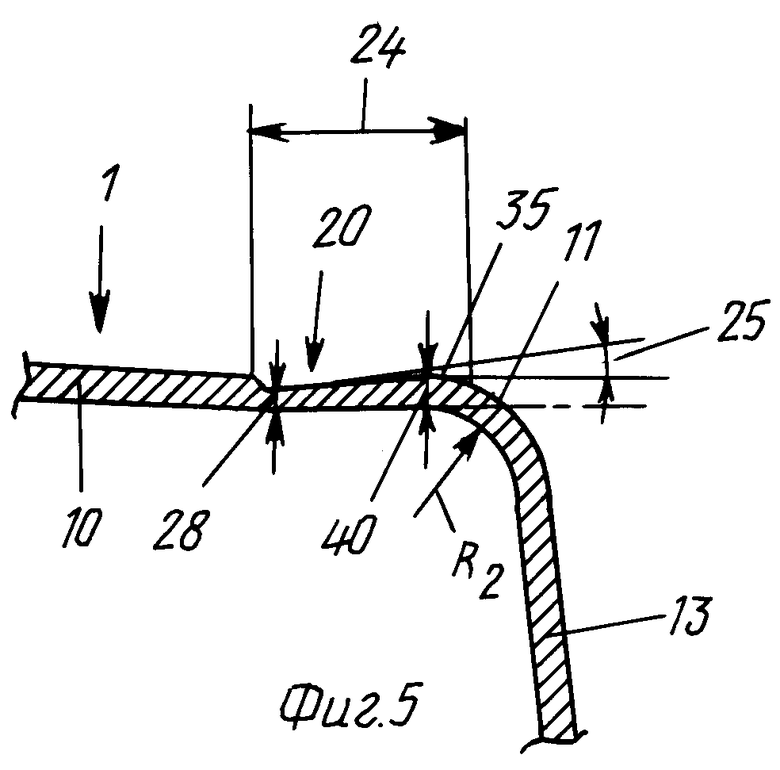

на фиг. 5 - аналогично с фиг.2 изображение крышки, которая обработана с помощью обеих операций в соответствии с фиг. 1 и 4.

Крышка 1 сформирована как обычно из листовой круглой заготовки таким образом, что она имеет лицевую центральную поверхность 10 крышки с небольшой выпуклостью, которая с радиусом R1 кривизны участка 11 переходит в прямую внутреннюю сторону 13 U-образного в поперечном сечении желобка 12, наружная сторона которого 14 образует стержневую стенку крышки, к которой примыкает (на чертеже не показано) кромка крышки. Кромка может быть выполнена как угодно и является типичной фальцованной кромкой.

Сформованная таким образом крышка укладывается между выдавливающими штампами 2 и 4. Выдавливающий штамп 2 имеет проходящую примерно перпендикулярно оси 16 крышки поверхность 3. Перемещаемый относительно выдавливающего штампа 2 в соответствии со стрелкой 15 выдавливающий штамп 4 имеет на нижней стороне в наружной зоне образованное уступом 5 кольцеобразное ребро, эффективная с точки зрения выдавливания нижняя сторона 6 которого образует относительно выдавливающей поверхности 3 штампа 2 заранее определенный угол 25, который значительно больше 0o и меньше 90o и предпочтительно находится в пределах от 2 до 15o. Выдавливающий штамп 4, 5 опирается на пуансон 7, на котором в представленном примере с помощью пружины 9 подпирается кольцеобразный прижим 8, который в поперечном сечении выполнен в виде пальца и центрированно входит в U-образный желобок 12 крышки.

На фиг. 1 показаны выдавливающие штампы в положении, которое они занимают в конце процесса деформации или выдавливания.

В результате последующей обработки крышки в кольцеобразной полосовой зоне 20, переходящей радиально в изогнутый с радиусом R1 участок 11, материал лицевой поверхности 10 крышки из листового металла сминается. При этом сам участок 11 в значительной степени не затрагивается процессом смятия, однако это не относится к воздействиям смещения наружу материала. Вытесненный при смятии материал управляемо течет радиально наружу и по участку 1 в ориентируемую внутреннюю сторону 13 желобка 12.

При таком выполнении на превышающем ширину 24 полосы расстоянии от участка 11 получается наименьшая остаточная толщина, которая в положении инструмента в соответствии с фиг. 3 обозначена позицией 28. Она может составлять, например, 65%. Уменьшение толщины убывает в радиальном направлении наружу, а именно, равномерно и постоянно предпочтительно вдоль позиции 22, так что радиально наружу остаточная толщина 29 в основном плавно переходит в нормальную толщину листового металла на участке 11.

Процесс течения улучшается, если прижим 8 с помощью детали 8a жестко подпирают к пуансону 7, причем осевая длина 27 центрирующего пальца прижима 8 выбрана таким образом, что в конце процесса выдавливания с помощью пальца оказывается заранее определенное давление на дно 12 желобка. Благодаря этому значительно улучшается поток материала из полосовой зоны 20 через участок 11 и одновременно радиально внутренняя прямая сторона 13 U-образного желобка 12 удерживается под вытягивающим напряжением и выравнивается.

Сопротивлением деформированию краевого профиля можно еще значительно улучшить и повысить прочность уступа, если после описанной выше операции обработки (выдавливания) в соответствии с фиг. 1 или 3 включить вторую операцию обработки (выравнивание) в соответствии с фиг. 4. Здесь используются аналогичные инструменты, как и на первой операции обработки, однако верхний выдавливающий пуансон 31 имеет выдавливающее ребро, эффективная выравнивающая поверхность которого проходит в основном перпендикулярно оси 16 крышки, так что во время выравнивания геометрически деформируется между двумя плоскостями и проходящими перпендикулярно оси 16 крышки поверхностями выдавливания. Однако это выравнивание остается ограниченным только на части полосы, которая до этого была смята, а именно на той части, которая граничит с закруглением и имеет наибольшую остаточную толщину (например, между 100% и 70%). Выдавливающий штамп 31 опирается на пуансон 30, на который может опираться также непосредственно с помощью детали 33 пальцеобразный в поперечном сечении центрирующий инструмент 34, как показано на фиг. 4. Вытягивающее действие инструмента такое же, что и действие инструмента прижима 8 в соответствии с фиг.3.

При этом выравнивание радиуса R2 участка 11 уменьшается по сравнению с радиусом R1 в соответствии с фиг.2. Уменьшение радиуса кривизны и геометрическое дополнительное формование зоны смятия приводит к повышению прочности уступа благодаря более чистому контурированию профиля без дополнительного упрочнения материала.

Первоначальная остаточная толщина листового материала в радиально наружной зоне полосы, которая обозначена на фиг. 13 позицией 29, лишь незначительно уменьшается в позиции 40, разумеется геометрически формуется. Первоначально конически проходящая по всей ширине 24 полосы 20 наружная поверхность деформируется с формообразованием в поверхностной зоне 35, которая уже ширины 24 полосы и расположена перпендикулярно оси 16 крышки. Остальная часть полосы сохраняет наклон в соответствии с углом 25 первого выдавливания. Центрирование во время второй операции в соответствии с фиг. 5 можно осуществлять в соответствии с фиг. 1, т.е. с помощью подпружиненного центрирующего инструмента. Однако предпочтение отдается центрирующему инструменту в соответствии с фиг. 4, с помощью которого сторона 13 U-образного желобка 12 может подвергаться воздействию напряжения растяжения.

Использование: изобретение относится к способу обработки крышки, изготовленной из листового металла для жестяных банок для напитков и устройство для его осуществления. Сущность: в способе обработки крышки, изготовленной из листового металла, в частности для жестяных банок для напитков, граничащая радиально с радиусным участком между лицевой поверхностью крышки и стержневым желобком кольцеобразная зона лицевой поверхности крышки выдавливается таким образом, что из этой полосовой зоны материал вытесняется в основном радиально наружу через примыкающий радиусный участок, что достигается с помощью клиновидного наклона радиально наружу и вверх воздействующей снаружи на лицевую поверхность крышки выдавливающей поверхности. В устройстве, содержащем нижний и верхний выдавливающие штампы, причем нижний выдавливающий штамп выполнен с уступом, имеющим кольцеобразное ребро, расстояние в направлении, перпендикулярном направлению кольцевой полосовой зоны между поверхностью кольцеобразного ребра и поверхностью нижнего штампа, выполнено расширяющимся радиально наружу и радиально внутрь таким образом, что материал почти не может вытесняться в этом направлении. 2 с. и 8 з.п. ф-лы, 5 ил.

| EP, А1, 0088968, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-27—Публикация

1993-10-08—Подача