Изобретение относится к области обработки материалов импульсными потоками энергии и вакуумного нанесения упрочняющих покрытий, в том числе многокомпонентных и многослойных, и может быть использовано в авиационной, космической, атомной и других высокотехнологичных отраслях для повышения коррозионной стойкости, механической прочности и износостойкости поверхности металлов и сплавов, и их эксплуатационных характеристик.

Известно устройство для плазменной обработки поверхности металлического изделия при котором модифицирование поверхности изделия осуществляют потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда пинчевого типа [RU 2579845 C1, МПК C23C 14/48 (2006.01), C23C 26/00 (2006.01), опубл.: 10.04.2016], которое содержит герметичную камеру, имеющую зону обработки, к которой герметично подсоединена разрядная система с осесимметричными высоковольтным и заземленным электродами, выполненными с возможностью формирования разряда пинчевого типа для обеспечения модифицирования поверхности изделия потоками высокотемпературной плазмы и высокоэнергетичных фотонов из зоны разряда пинчевого типа, и порт подачи плазмообразующего газа в зону разряда. Высоковольтный электрод, заземленный электрод и зона обработки расположены вдоль оси симметрии высоковольтного и заземленного электродов последовательно друг за другом. Изделие соединено с заземленным электродом через скользящие контакты. Герметичная камера содержит зону для нанесения покрытия на изделие, расположенную перед зоной обработки.

Обработку изделий указанным устройством производят в газовой среде, необходимой для создания потоков плазмы. В некоторых случаях, в частности при обработке циркония и его сплавов, к которым предъявляются повышенные требования к чистоте поверхности, это является недопустимым, так как может существенно увеличивать химическую активность поверхности за счет образования соединений металла с молекулами реакционных газов.

Известно устройство для формирования антикоррозионных слоев на поверхности тепловыделяющих элементов [RU 2747969 C1, МПК H01J 37/06 (2006.01), опубл.: 18.05.2021], принятое за прототип, которое содержит импульсный источник электронного пучка триодного типа с цилиндрической системой электродов, обеспечивающей формирование радиально сходящегося к продольной оси источника электронного пучка и использующей обрабатываемое изделие в качестве анода. Плотность энергии электронного пучка на поверхности обрабатываемого изделия при этом составляет 20-50 Дж/см2. Цилиндрические электроды источника электронного пучка, обеспечивающие формирование электронного пучка, соединены с генератором импульсного напряжения. Вакуумная камера с ионно-плазменной системой напыления установлена соосно с электродной системой источника электронного пучка и соединена с источником электронного пучка через шлюзовую камеру. Для перемещения обрабатываемого изделия из вакуумной камеры с ионно-плазменной системой напыления в вакуумную камеру источника электронного пучка предусмотрен обеспечивающий это механизм. Цилиндрические электроды источника электронного пучка, обеспечивающие формирование электронного пучка, снабжены электрическими контактами, распределенными равномерно по цилиндрическим поверхностям электродов и установленными с возможностью соединения с генератором импульсного напряжения кабелями одинаковой длины.

Данное устройство обеспечивает обработку изделий в вакууме, электронный пучок является химически чистым и не вносит никаких примесей в обрабатываемый слой, обеспечивая большую площадь обработки за один импульс. Однако, из-за малой массы электронов для обеспечения существенного энерговклада в мишень, обеспечивающего очистку и высокоинтенсивное тепловое воздействие на поверхность изделия, требуются большие токи пучка или большая длительность воздействия по сравнению, например, с импульсными ионными пучками, в которых масса самого легкого иона водорода в 1836 раз больше массы электрона. и поэтому для обеспечения сопоставимого энерговклада в мишень для пучка ионов требуется плотность энергии в 10-100 раз меньшая при равной величине ускоряющих напряжений. Следствием увеличения энергии и длительности воздействия электронного пучка на изделие является достаточно большая глубина поглощения энергии в поверхности и повышенные времена нагрева и остывания поверхностного слоя, подвергшегося воздействию электронного пучка, что снижает эффективность процесса модифицирования и требует дальнейшего повышения энергии электронов или времени воздействия. Кроме того, при любой продольной длине цилиндрического пучка электронов, параметры пучка электронов в зоне обработки по краям цилиндрического пучка электронов отличаются от параметров пучка в его центральной части вследствие воздействия на электронный пучок его собственного магнитного поля, в результате чего концентрация электронного тока повышается в направлении к середине обрабатываемого участка.

Техническим результатом предлагаемого изобретения является создание устройства, позволяющего повысить производительность и уменьшить трудоемкость и энергоемкость обработки поверхности и нанесения защитных и функциональных покрытий на конструкционные изделия.

Устройство для вакуумного нанесения упрочняющего покрытия на поверхность изделий, также как в прототипе, содержит ионно-плазменную систему напыления и устройство для перемещения изделий.

Согласно изобретению устройство дополнительно содержит сильноточный импульсный ускоритель ионов для обработки поверхности изделий сильноточным импульсным ионным пучком с плотностью энергии в импульсе 0,5-5 Дж/см2, при этом сильноточный импульсный ускоритель ионов содержит генератор импульсного напряжения и вакуумную камеру, в первой части которой размещен ионный диод. Поперек продольной оси вакуумной камеры, напротив ионного диода, установлен металлический экран в виде диска с центральным отверстием, размеры которого больше размеров ионного диода. Над и под отверстием выполнены петли, в которых своими наружными краями на осях установлены две створки, каждая в виде двух прямоугольных пластин, попарно соединенных между собой шарнирами с возможностью складывания. К центральной пластине каждой пары створок сверху и снизу приварены штыри, которые установлены в пазы направляющих на диске вдоль верхнего и нижнего краев отверстия. К наружной пластине каждой пары створок шарнирно прикреплен конец тяги, которая другим концом закреплена на горизонтально расположенном колесе, ось вращения которого установлена в держателе, закрепленном над отверстием. На одной из наружных пластин приварена петля, к которой прикреплена вторая тяга, соединенная с рычагом механического привода, ось которого введена внутрь вакуумной камеры через герметичный ввод. Вторая часть вакуумной камеры для нанесения покрытия, расположенная противоположно первой части, выполнена с двойными стенками, пространство между которыми заполнено водой и соединено через патрубки с системой охлаждения воды. Торец второй части вакуумной камеры оснащен дверцей со смотровым окном. Внутри второй части вакуумной камеры расположено устройство перемещения изделий, выполненное с возможностью перемещения изделий из первой части вакуумной камеры для обработки изделий упомянутым сильноточным импульсным ускорителем ионов во вторую часть вакуумной камеры для нанесения покрытия посредством ионно-плазменной системы напыления. На боковом фланце второй части вакуумной камеры смонтирована упомянутая ионно-плазменная система напыления, представляющая собой систему магнетронного напыления покрытия, содержащую не менее двух магнетронов. Упомянутые ионный диод и система магнетронного напыления покрытия выполнены с обеспечением возможности расположения в одной плоскости оси направления распространения сильноточного импульсного ионного пучка от ионного диода и осей распыления материалов системы магнетронного напыления покрытия. На нижнем патрубке второй части вакуумной камеры установлен проходной фланец, в котором выполнены отверстия, в трех из которых установлены герметичные электрические вводы, два из которых соединены с инфракрасными нагревателями изделий, а третий соединен с корпусом устройства перемещения изделий. В трех других отверстиях проходного фланца установлены валы трех шаговых двигателей, закрепленных на нижней поверхности проходного фланца и подключенных к пульту управления посредством цепного привода вращения барабана, привода вращения сателлитов и привода устройства перемещения платформы. Упомянутый барабан выполнен с возможностью вращения вокруг своей оси, при этом на указанном барабане возле внешнего края на равном расстоянии друг от друга установлены упомянутые сателлиты для размещения изделий, выполненный каждый с возможностью вращения вокруг своей оси. Сверху на проходном фланце на диэлектрических шпильках установлено изолированное от вакуумной камеры устройство для перемещения изделий, содержащее основание и закрепленные на нем направляющие, на которых установлена платформа с возможностью возвратно-поступательного перемещения вдоль вакуумной камеры. На упомянутом основании закреплен привод устройства перемещения платформы. На платформе установлен упомянутый барабан и цепной привод его вращения, привод вращения упомянутых сателлитов и инфракрасные нагреватели изделий, закрепленные на стойках над барабаном. Вторая часть вакуумной камеры оборудована патрубками, на которых установлены регуляторы расхода реакционных и инертных газов, которые через редукторы соединены с баллонами с упомянутыми сжатыми газами.

Сильноточный импульсный ускоритель ионов дополнительно содержит двойную формирующую линию, основной и предварительный газовые разрядники, вакуумную систему, содержащую пластинчато-роторный и диффузионный насосы. Упомянутая вакуумная камера выполнена цилиндрической и снабжена датчиками измерения вакуума, причем внутри первой части упомянутой вакуумной камеры установлен высоковольтный вакуумный изолятор, в котором закреплен полосковый ионный диод с самоизоляцией или полосковый ионный диод с внешней магнитной изоляцией, или кольцевой ионный диод с замкнутым дрейфом электронов, при этом анод упомянутого ионного диода присоединен к центральному электроду двойной формирующей линии.

Редукторы выполнены с возможностью соединения с баллонами, наполненными реакционными газами в виде азота, метана, кислорода или их смесей, и с баллоном, наполненным аргоном.

На корпусе вакуумной камеры установлен контакт блокировки, размыкающий цепи инфракрасных нагревателей и цепь подачи напряжения на корпус устройства для перемещения изделий при открытии дверцы вакуумной камеры.

Устройство для перемещения изделий сверху и с боковых сторон накрыто кожухом, причем верхняя поверхность кожуха выполнена с отверстием, в котором размещен упомянутый барабан так, что его верхняя поверхность расположена на одном уровне с верхней поверхностью кожуха.

В отличие от прототипа, в предложенном устройстве использован сильноточный импульсный ионный пучок с плотностью энергии в импульсе 0,5 - 5 Дж/см2, имеющий более высокую эффективность передачи энергии пучка поверхности обрабатываемого изделия и скорости нагрева и охлаждения модифицируемой области за счет более узкого профиля энерговыделения по глубине и меньшей длительности процесса, чем у импульсного электронного пучка с сопоставимой энергией и большую равномерность воздействия импульсного пучка ионов на поверхность обрабатываемого изделия за счет отсутствия влияния собственных магнитных полей при распространении ионного пучка, который является зарядово-нейтрализованным и не требует соединения обрабатываемого изделия с электродами импульсного источника заряженных частиц, что позволяет обрабатывать изделия из непроводящих материалов.

Технический результат предлагаемого изобретения достигается использованием общего вакуумного объема для модифицирования изделий ионным пучком, генерируемым импульсным ионным ускорителем, и нанесения функциональных покрытий с помощью системы нанесения покрытий с использованием магнетронов. При этом импульсный ионный пучок используется для очистки, упрочнения и высокоэнергетической модификации свойств поверхности изделий, а в случае последующего нанесения покрытий, также для значимого увеличения адгезии покрытий к поверхности изделий и высокоэнергетической обработки покрытия.

При обработке сильноточными ионными пучками в зависимости от их плотности энергии в поверхностном слое металлических материалов происходят следующие процессы: испарение легкоплавких примесей, сверхбыстрый нагрев (определяемый длительностью импульса ионного тока) и сверхбыстрое охлаждение (скорость которого зависит от теплопроводности материала). При дальнейшем увеличении плотности энергии, переносимой ионным пучком, происходит расплавление поверхностного слоя, при отвердевании которого после окончания импульса тока ионного пучка происходит высокоскоростная кристаллизация, которая сопровождается формированием новых, в том числе, метастабильных фаз, свойства которых определяют дальнейшее структурно-фазовое состояние поверхностного слоя, приводящих к изменениям прочностных, химических, трибологических и других свойств модифицированных изделий. При этом глубина модифицированного слоя за счет формирования ударных волн, возникающих при воздействии импульсного ионного пучка и процессов рекристаллизации, может значительно превышать пробег ионов в веществе и достигать десятков и сотен микрометров.

Известно упрочнение импульсным ионным пучком широкого круга металлов и сплавов, в том числе, применяемых в авиационной промышленности жаропрочных титановых сплавов [RU 2094521 C1, МПК 6 C22F 3/00, опубл. 27.10.1997], нержавеющей стали и циркониевых сплавов, применяемых в ядерной энергетике, в том числе, для повышения антикоррозионных свойств поверхности металлов [SU 1486538 A1, МПК 4 C22F 3/00, опубл. 15.06.1989]. Обработка поверхности изделий с целью увеличения адгезии осаждаемых покрытий также апробирована на примере обработки импульсным ионным пучком изделий из карбидных сплавов и последующего нанесения износостойкого покрытия из нитрида титана, на примере обработки нержавеющей стали 12Х18Н10Т импульсным мощным ионным пучком и нанесения AlN, FeCrAl и CrAlN покрытий, а также на примере обработки циркониевого сплава Э110 импульсным мощным ионным пучком и нанесения CrN и AlSiN покрытий [Tarbokov A.V., Slobodyan M.S., Pavlov S.K., a.e. Improvement properties of protective coatings on zirconium alloys and austenitic stainless steels by pre-treatment with high-intense pulsed ion beams. DOI: 10.56761/EFRE2022.C3-P-017602].

В указанных источниках показано, что модификация поверхностного слоя импульсным ионным пучком перед нанесением покрытия существенно влияет на стойкость осажденных покрытий к механическим и коррозионным повреждениям. При этом увеличение адгезии и стойкости изделий с покрытиями к внешним воздействиям (механическим, химическим, радиационным) было зафиксировано при обработке изделий с использованием двух отдельных устройств: импульсного ионного ускорителя для модифицирования поверхности импульсным ионным пучком и магнетронной и вакуумно-дуговой систем нанесения покрытий, то есть между процессами обработки ионным пучком и нанесением покрытия поверхность изделий контактировала с атмосферой и упаковочными материалами, что заведомо ухудшало результаты обработки, так как при этом существенно снижалась свободная энергия обработанной поверхности.

Объединение процесса обработки импульсным ионным пучком и нанесения покрытия в одном вакуумном объеме позволяет исключить влияние сторонних загрязнений, увеличить производительность и снизить трудоемкость процесса.

Таким образом, предлагаемый способ позволяет осуществлять очистку поверхности от загрязнений, снижает шероховатость поверхности за счет оплавления микронеровностей и тем самым, в том числе, заменяет технологическую операцию полировки поверхности, формирует на поверхности плотный перекристаллизованный слой, имеющий повышенные антикоррозионные свойства и механические характеристики.

Обработка мощным ионным пучком за счет упрочнения поверхностного слоя также обеспечивает повышенные несущие свойства и стойкость поверхности изделий к трещинообразованию, а также увеличенную до нескольких раз свободную энергию поверхности, что положительно влияет на адгезионную прочность осаждаемых функциональных, в том числе, антикоррозионных, покрытий. Обработка мощным импульсным ионным пучком и нанесение функциональных покрытий в одном вакуумном объеме обеспечивает отсутствие загрязнений обработанной поверхности атмосферными газами, а также от загрязнения технологическими или упаковочными материалами, что также положительно сказывается на адгезионной прочности осаждаемых покрытий.

Предлагаемое устройство характеризуется тем, что изделие может обрабатываться как отдельно импульсным ионным пучком с целью модифицирования поверхностного слоя, так и совместно с нанесением функционального покрытия, в том числе, многослойного, в том числе, с обработкой наносимого покрытия импульсным ионным пучком.

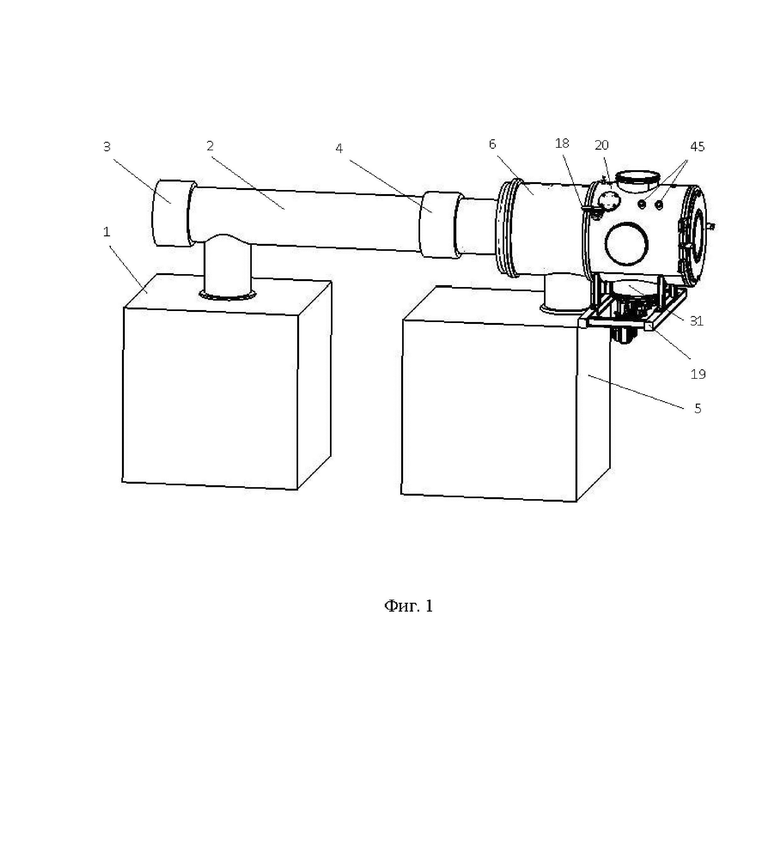

На фиг. 1 показан общий вид устройства для вакуумного нанесения упрочняющего покрытия на поверхность изделий.

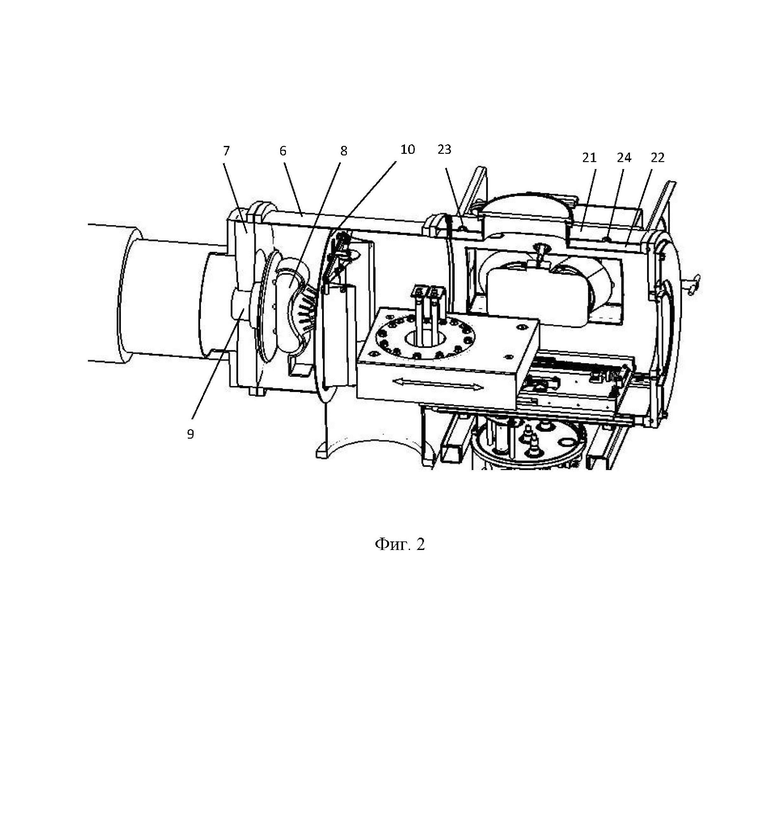

На фиг. 2 показан продольный разрез вакуумной камеры с экраном в открытом положении и устройством для перемещения изделий в положении для обработки импульсным ионным пучком.

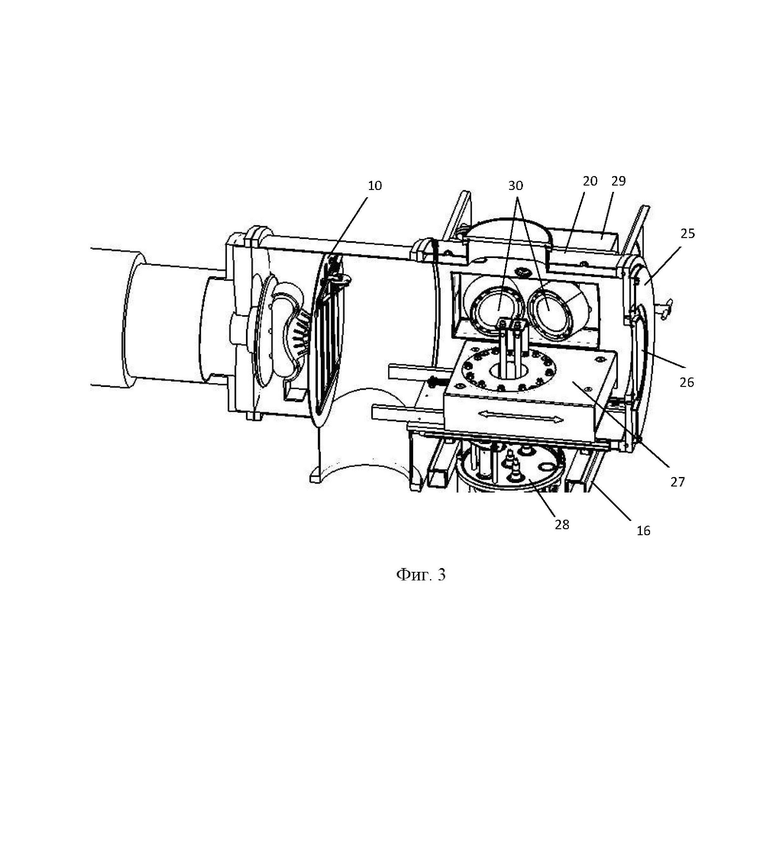

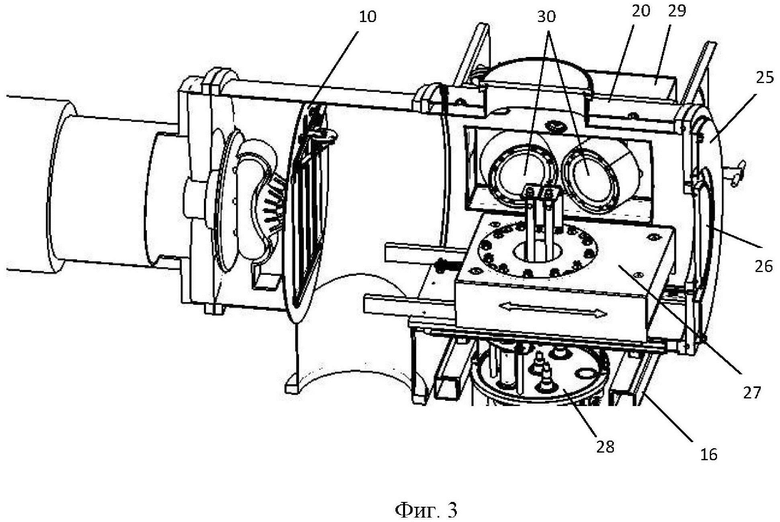

На фиг. 3 показан продольный разрез вакуумной камеры с экраном в закрытом положении и устройством для перемещения изделий в положении для нанесения покрытий на изделия.

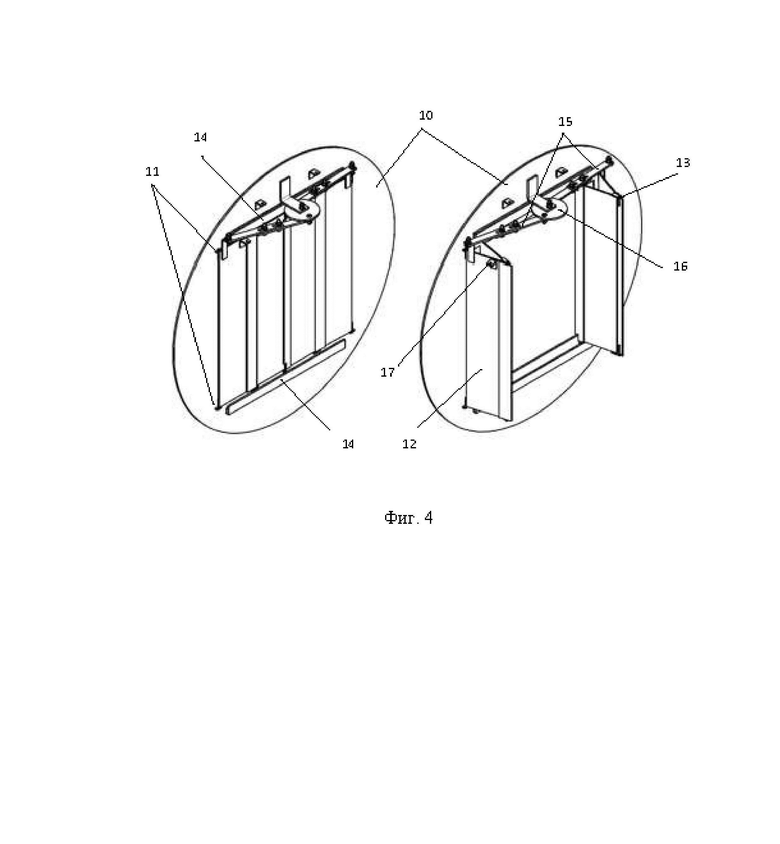

На фиг. 4 схематически показан экран со складными створками.

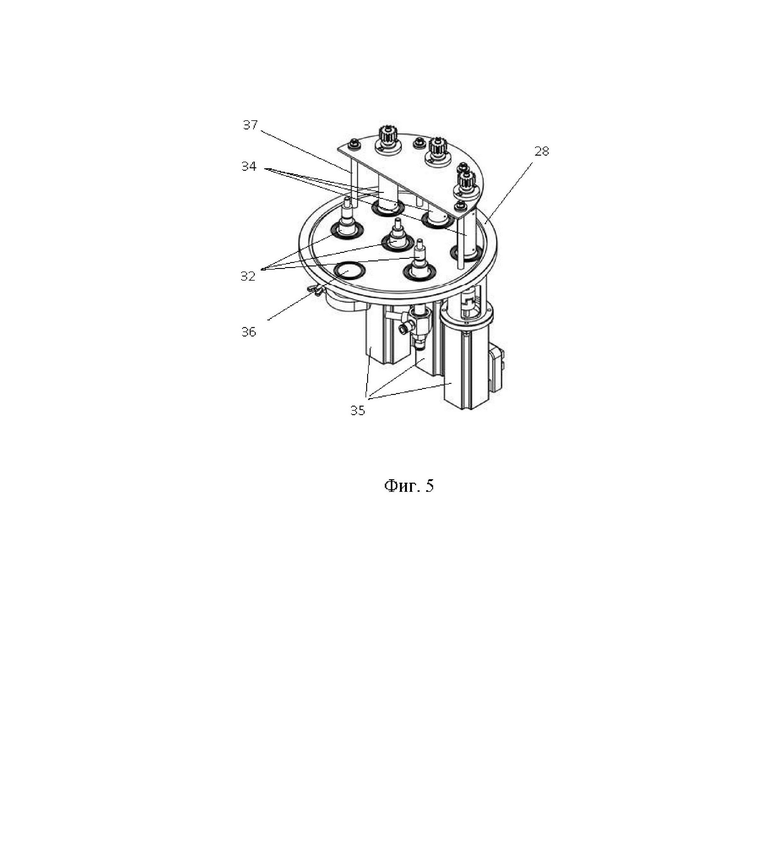

На фиг. 5 показан проходной фланец и установленные на нем детали.

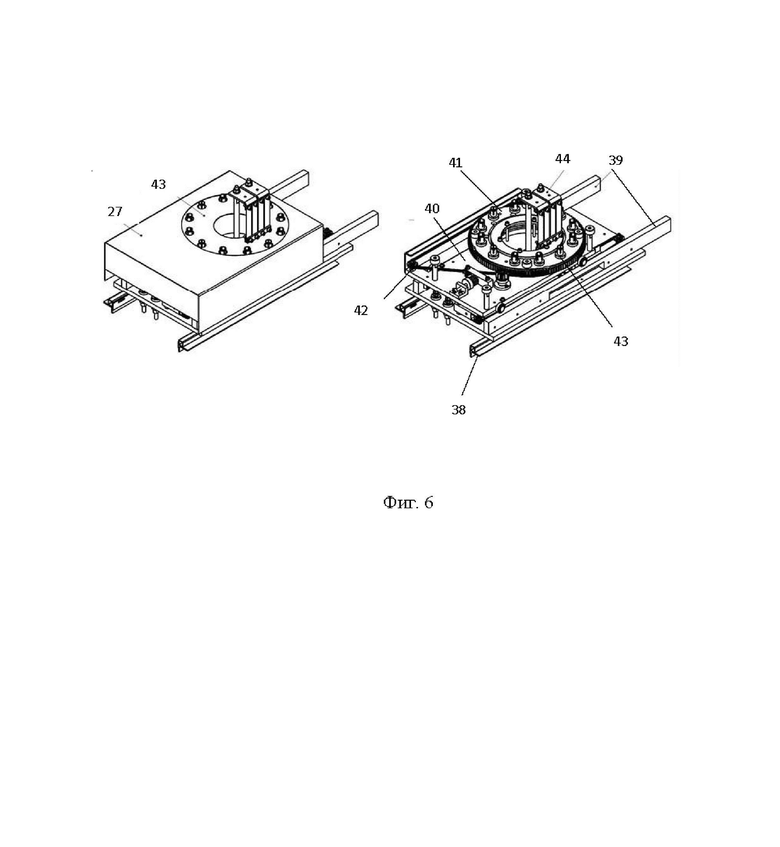

На фиг. 6 показано устройство для перемещения изделий.

Устройство для вакуумного нанесения упрочняющего покрытия на поверхность изделий содержит сильноточный импульсный ускоритель ионов, например, ТЕМП – 4М [RU 86374 U1], который содержит генератор импульсного напряжения 1, двойную формирующую линию 2, основной 3 и предварительный 4 газовые разрядники, вакуумную систему 5 на основе пластинчато-роторного и диффузионного насосов и цилиндрическую вакуумную камеру 6 (фиг. 1). Внутри вакуумной камеры 6 установлен высоковольтный вакуумный изолятор 7, в котором закреплен полосковый ионный диод с самоизоляцией или полосковый ионный диод с внешней магнитной изоляцией или кольцевой ионный диод с замкнутым дрейфом электронов [RU 2288553 C2], анод которого 8 присоединен к центральному электроду 9 двойной формирующей линии 2 (фиг. 2). Вакуумная камера 6 оборудована датчиками измерения вакуума и устройствами контроля параметров сильноточного ионного пучка (на чертежах не показаны). Поперек продольной оси вакуумной камеры 6 напротив ионного диода 8 установлен металлический экран со складными створками. Открытое положение створок показано на фиг. 2, закрытое на фиг. 3. Схематически экран показан на фиг. 4. Экран выполнен в виде диска 10, который болтами прикреплен к проушинам, приваренным внутри вакуумной камеры 6. В диске 10 выполнено отверстие с размерами, превышающими размеры ионного диода 8. К диску 10 по краям отверстия приварены четыре петли 11, в которых своими наружными краями на осях установлены две створки 12, каждая из которых выполнена в виде двух пластин, подвижно соединенных между собой попарно шарнирами 13 с возможностью складывания. К центральной пластине каждой створки 12 сверху и снизу приварены штыри, которые установлены в пазы направляющих 14, закрепленных на диске 10 вдоль верхнего и нижнего краев отверстия. К наружным пластинам створок 12 шарнирно прикреплены концы тяг 15, которые другими концами закреплены на горизонтально расположенном колесе 16, ось вращения которого установлена в держателе, закрепленном на диске 10. К одной из наружных створок приварена петля 17, к которой прикреплена тяга, соединенная с рычагом механического привода 18 (фиг. 1), ось которого введена внутрь вакуумной камеры 6 через герметичный ввод.

Другая, противоположная, часть вакуумной камеры 6, предназначенная для нанесения покрытий, установлена на опорах 19 и выполнена в виде вакуумно-плотно присоединенного болтами цилиндрического корпуса 20 (фиг. 1), образованного двумя стенками 21 и 22 из нержавеющей стали. Пространство между внешней стенкой 21 и внутренней стенкой 22 этой части вакуумной камеры 6 заполнено водой и соединено с системой охлаждения воды через патрубки 23 и 24 (фиг. 2). Торец вакуумной камеры 6 оснащен вакуумно-плотно закрывающейся дверцей 25 со смотровым окном 26 (фиг. 3).

Внутри вакуумной камеры 6 в части корпуса 20 расположено устройство перемещения изделий 27, под которым выполнен проходной фланец 28. На боковом фланце 29 корпуса 20 смонтирована система для нанесения покрытий, например, магнетроны 30, в количестве не менее двух (фиг. 3). Оси направлений распространения ионного пучка от ионного диода 8 и оси распыления материалов магнетронов 30 расположены в одной плоскости.

Проходной фланец 28 установлен на нижнем патрубке 31 корпуса 20 (фиг. 1). Во фланце 28 выполнены отверстия (фиг. 5), в трех из которых установлены герметичные электрические вводы 32, два из которых соединены с инфракрасными нагревателями изделий 33, один - с корпусом устройства перемещения, в три других отверстия установлены валы 34, закрепленных на нижней поверхности проходного фланца, трех шаговых двигателей 35, подключенных к пульту управления приводами вращения барабана, вращения сателлитов и перемещения платформы и одно технологическое отверстие 36. Сверху на проходном фланце 28 на диэлектрических шпильках 37 установлено электрически изолированное от корпуса 20 устройство для перемещения обрабатываемых изделий 27, содержащее основание 38 и закрепленные на нем направляющие 39, на которых установлена платформа 40 с возможностью возвратно-поступательного перемещения вдоль вакуумной камеры 6 (фиг. 2 и 3), на основании 38 закреплен привод устройства перемещения платформы (на чертеже не показан), на платформе 40 установлен барабан 41 с возможностью вращения вокруг своей оси и цепной привод вращения 42 барабана 41. На барабане 41 возле внешнего края на равном расстоянии друг от друга установлены сателлиты 43 для размещения изделий, выполненные с возможностью вращения каждого сателлита 43 вокруг своей оси. На платформе 40 установлен привод вращения сателлитов (на чертеже не показан) и инфракрасные нагреватели 44 изделий, закрепленные на стойках над барабаном 41.

Корпус 20 оборудован патрубками 45 (фиг. 1), на которые установлены регуляторы расхода реакционных и инертных газов, которые через редукторы соединены с баллонами со сжатыми газами (на чертеже не показаны).

Устройство работает следующим образом.

Изделия очищают от механических загрязнений и обезжиривают спиртом или другим органическим растворителем, затем через отрытую дверцу 25 устанавливают на сателлиты 43 устройства перемещения 27. Затем объем вакуумной камеры герметизируют и откачивают с помощью вакуумной системы 5 до давления 10-4 - 10-5 мм. рт. ст.

После достижения необходимых вакуумных условий поворачивают рычаг механического привода 18, при этом тяга, соединенная с рычагом, поворачивает внешнюю створку 12 вокруг оси, закрепленной на диске 10. Через тяги 15 усилие от рычага передается второй створке экрана и обе половины каждой из створок 12 одновременно складываются по направлению к внешним краям отверстия в диске 10 и открывают доступ для распространения ионного пучка к изделиям. Затем платформу 40 перемещают вдоль основания 38 по направляющим 39 в сторону диска 10 (фиг. 2), при этом обрабатываемое изделие путем вращения барабана 41 устанавливают напротив ионного диода на оси распространения ионного пучка для обработки поверхности изделия импульсным ионным пучком с необходимым числом импульсов и мощностью в зависимости от поставленных целей: очистка поверхности и увеличение свободной энергии поверхности или оплавление микронеровностей на поверхности изделия для полировки, или полное проплавление поверхности на глубину воздействия ионного пучка с целью достижения высокотемпературного модифицирования поверхностного слоя.

Генератор импульсного напряжения 1 заряжает емкость между средним электродом и корпусом двойной формирующей линии 2. При достижении на предварительном газовом разряднике 4 пробивного напряжения он срабатывает и происходит зарядка емкости между внутренним и средним электродами двойной формирующей линии 2. Зарядка происходит через предварительный газовый разрядник 4 и ионный диод. При этом на ионном диоде формируется импульс отрицательного напряжения. В течение этого импульса на эмиссионной поверхности ионного диода образуется взрывоэмиссионная плазма. Пробивное напряжение основного разрядника 3 выше, чем у предварительного газового разрядника 4, и его пробой происходит через паузу, контролируемую давлением газа в основном газовом разряднике 3 двойной формирующей линии 2. В течение паузы происходит дополнительная зарядка емкостей двойной формирующей линии 2. После срабатывания основного газового разрядника 3 генерируется второй импульс напряжения положительной полярности. В течение второго импульса из взрывоэмиссионной плазмы формируется пучок ионов, который ускоряется в диодном зазоре. Ускоренные ионы движутся к обрабатываемому изделию и производят его обработку с необходимой плотностью тока, зависящей от выбранной геометрии ионного диода и расстояния от диода до обрабатываемого изделия.

При проведении обработки изделие поворачивают вокруг своей оси на сателлитах 43 для обеспечения равномерного воздействия, а в случае обработки протяженных изделий их дополнительно перемещают относительно области обработки путем вращения барабана 41 относительно оси ионного пучка.

Для обработки следующего изделия барабан 41 поворачивают и устанавливают следующее изделие напротив ионного диода на оси распространения ионного пучка и процесс обработки повторяют.

Обработанные импульсным ионным пучком изделия с помощью устройства перемещения 27 изделий устанавливают в области нанесения покрытия в положение, показанное на (фиг. 3), затем поворотом рычага механического привода 18 закрывают створки 12 экрана, обеспечивая защиту ионного диода и высоковольтного изолятора 7 от теплового излучения магнетронов 30 и инфракрасных нагревателей 33, а также от нанесения испаряемых в процессе нанесения покрытий материалов.

Для поддержания необходимой температуры в вакуумной камере 6 и охлаждения её части, предназначенной для нанесения покрытий, подают воду в пространство между внешней 21 и внутренней 22 стенками через патрубки 23 и 24 от замкнутой системы, оборудованной насосом и системой охлаждения мощностью не менее 3 кВт («чиллер»).

Затем в вакуумную камеру 6 через патрубки 45 подают смесь реакционных и инертных газов и включают электрическое питание магнетронов 30 системы для нанесения покрытий. Молекулы газов ионизуются в скрещенных электрическом и магнитном полях и образуют кольцевой газовый разряд возле поверхности катода магнетрона 30. В качестве реакционных газов, в зависимости от типа наносимого покрытия, используют азот, метан, кислород или их смеси, а в качестве инертного - аргон. Катод устройства магнетронного распыления является источником распыляемого материала. Положительные ионы, образующиеся в газовом разряде, ускоряются в направлении катода, бомбардируют его поверхность, выбивая из него частицы материала, которые осаждаются в виде плёнки на изделии. При нанесении покрытия изделие поворачивают вокруг своей оси на сателлитах 43 для обеспечения равномерного нанесения покрытия, а в случае обработки протяженных изделий дополнительно перемещают относительно оси магнетронов 30 путем вращения барабана 41 или перемещения платформы 40. Температуру нагрева изделий перед нанесением покрытия и в процессе нанесения контролируют и поддерживают в необходимых пределах с помощью инфракрасных нагревателей 44. Для нанесения покрытия на следующее изделие барабан 41 поворачивают и устанавливают его на пересечении осей распыления материала катода магнетрона 30 и процесс нанесения покрытия повторяют.

Далее изделие может повторно быть возвращено в область обработки импульсным ионным пучком (положение показано на фиг. 2) для перемешивания покрытия с поверхностью изделия или для перемешивания слоев многослойного покрытия, или для модифицирования покрытия. Если дополнительное воздействие на покрытие не производят, то после нанесения покрытия изделие охлаждают и извлекают из вакуумной камеры 6 через дверцу 25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОЧНОГО ПОКРЫТИЯ | 2007 |

|

RU2339735C1 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2001 |

|

RU2205893C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2691166C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| Способ формирования интерметаллидных покрытий системы Ti-Al на поверхностях из алюминиевых сплавов | 2017 |

|

RU2705819C2 |

| Способ нанесения покрытий и устройство для его осуществления | 2015 |

|

RU2620534C2 |

| Способ формирования на титановых сплавах приповерхностного упрочненного слоя | 2018 |

|

RU2705817C1 |

| Способ нанесения тонких металлических покрытий | 2016 |

|

RU2712681C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063472C1 |

| Способ повышения износостойкости и антикоррозионных свойств изделий из стали | 2021 |

|

RU2764041C1 |

Изобретение относится к устройству для вакуумного нанесения упрочняющего покрытия на поверхность изделий. Указанное устройство содержит ионно-плазменную систему напыления, устройство для перемещения изделий и сильноточный импульсный ускоритель ионов для обработки поверхности изделий сильноточным импульсным ионным пучком с плотностью энергии 0,5-5 Дж/см2. Сильноточный импульсный ускоритель ионов содержит генератор импульсного напряжения и вакуумную камеру, в первой части которой размещен ионный диод. Напротив ионного диода установлен металлический экран в виде диска с центральным отверстием со створками. Размеры центрального отверстия больше размеров ионного диода. Вторая часть вакуумной камеры для нанесения покрытия, расположенная противоположно первой части, выполнена с двойными стенками, пространство между которыми заполнено водой и соединено через патрубки с системой охлаждения воды. Внутри второй части вакуумной камеры расположено упомянутое устройство для перемещения изделий из первой части вакуумной камеры для обработки изделий упомянутым сильноточным импульсным ускорителем ионов во вторую часть вакуумной камеры для нанесения покрытия посредством упомянутой ионно-плазменной системы напыления, смонтированной на боковом фланце второй части вакуумной камеры. Обеспечивается устройство для вакуумного нанесения упрочняющего покрытия, позволяющее повысить производительность и уменьшить трудоемкость и энергоемкость обработки поверхности и нанесения защитных и функциональных покрытий на конструкционные изделия. 4 з.п. ф-лы, 6 ил.

1. Устройство для вакуумного нанесения упрочняющего покрытия на поверхность изделий, содержащее ионно-плазменную систему напыления и устройство для перемещения изделий, отличающееся тем, что оно дополнительно содержит сильноточный импульсный ускоритель ионов для обработки поверхности изделий сильноточным импульсным ионным пучком с плотностью энергии 0,5-5 Дж/см2, при этом сильноточный импульсный ускоритель ионов содержит генератор импульсного напряжения и вакуумную камеру, в первой части которой размещен ионный диод, причем поперек продольной оси вакуумной камеры, напротив ионного диода, установлен металлический экран в виде диска с центральным отверстием, размеры которого больше размеров ионного диода, причем над и под центральным отверстием выполнены петли, в которых своими наружными краями на осях установлены две створки, каждая в виде двух прямоугольных пластин, попарно соединенных между собой шарнирами с возможностью складывания, к центральной пластине каждой пары створок сверху и снизу приварены штыри, которые установлены в пазы направляющих на диске вдоль верхнего и нижнего краев отверстия, а к наружной пластине каждой пары створок шарнирно прикреплен конец тяги, которая другим концом закреплена на горизонтально расположенном колесе, ось вращения которого установлена в держателе, закрепленном над отверстием, на одной из наружных пластин приварена петля, к которой прикреплена вторая тяга, соединенная с рычагом механического привода, ось которого введена внутрь вакуумной камеры через герметичный ввод, при этом вторая часть вакуумной камеры для нанесения покрытия, расположенная противоположно первой части, выполнена с двойными стенками, пространство между которыми заполнено водой и соединено через патрубки с системой охлаждения воды, торец второй части вакуумной камеры оснащен дверцей со смотровым окном, при этом внутри второй части вакуумной камеры расположено упомянутое устройство для перемещения изделий, выполненное с возможностью перемещения изделий из первой части вакуумной камеры для обработки изделий упомянутым сильноточным импульсным ускорителем ионов во вторую часть вакуумной камеры для нанесения покрытия посредством упомянутой ионно-плазменной системы напыления, смонтированной на боковом фланце второй части вакуумной камеры, при этом упомянутая ионно-плазменная система напыления представляет собой систему магнетронного напыления покрытия, содержащую не менее двух магнетронов, причем упомянутые ионный диод и система магнетронного напыления покрытия выполнены с обеспечением возможности расположения в одной плоскости оси направления распространения сильноточного импульсного ионного пучка от ионного диода и осей распыления материалов системы магнетронного напыления покрытия, при этом на нижнем патрубке второй части вакуумной камеры установлен проходной фланец, в котором выполнены отверстия, в трех из которых установлены герметичные электрические вводы, два из которых соединены с инфракрасными нагревателями изделий, а третий соединен с корпусом устройства перемещения изделий, при этом в трех других отверстиях проходного фланца установлены валы трех шаговых двигателей, закрепленных на нижней поверхности проходного фланца и подключенных к пульту управления посредством цепного привода вращения барабана, привода вращения сателлитов и привода устройства перемещения платформы, причем упомянутый барабан выполнен с возможностью вращения вокруг своей оси, при этом на указанном барабане возле внешнего края на равном расстоянии друг от друга установлены упомянутые сателлиты для размещения изделий, выполненный каждый с возможностью вращения вокруг своей оси, при этом сверху на проходном фланце на диэлектрических шпильках установлено изолированное от вакуумной камеры устройство для перемещения изделий, содержащее основание и закрепленные на нем направляющие, на которых установлена платформа с возможностью возвратно-поступательного перемещения вдоль вакуумной камеры, при этом на упомянутом основании закреплен привод устройства перемещения платформы, на платформе установлен упомянутый барабан и цепной привод его вращения, привод вращения упомянутых сателлитов и инфракрасные нагреватели изделий, закрепленные на стойках над барабаном, при этом вторая часть вакуумной камеры оборудована патрубками, на которых установлены регуляторы расхода реакционных и инертных газов, которые через редукторы соединены с баллонами с упомянутыми сжатыми газами.

2. Устройство по п. 1, отличающееся тем, что сильноточный импульсный ускоритель ионов дополнительно содержит двойную формирующую линию, основной и предварительный газовые разрядники, вакуумную систему, содержащую пластинчато-роторный и диффузионный насосы, при этом упомянутая вакуумная камера выполнена цилиндрической и снабжена датчиками измерения вакуума, причем внутри первой части упомянутой вакуумной камеры установлен высоковольтный вакуумный изолятор, в котором закреплен ионный диод в виде полоскового ионного диода с самоизоляцией или полоскового ионного диода с внешней магнитной изоляцией, или кольцевого ионного диода с замкнутым дрейфом электронов, при этом анод упомянутого ионного диода присоединен к центральному электроду двойной формирующей линии.

3. Устройство по п. 1, отличающееся тем, что редукторы выполнены с возможностью соединения с баллонами, наполненными реакционными газами в виде азота, метана, кислорода или их смесей, и с баллоном, наполненным аргоном.

4. Устройство по п. 1, отличающееся тем, что на корпусе вакуумной камеры установлен контакт блокировки, размыкающий цепи инфракрасных нагревателей и цепь подачи напряжения на корпус устройства для перемещения изделий при открытии дверцы вакуумной камеры.

5. Устройство по п. 1, отличающееся тем, что устройство для перемещения изделий сверху и с боковых сторон накрыто кожухом, причем верхняя поверхность кожуха выполнена с отверстием, в котором размещен упомянутый барабан так, что его верхняя поверхность расположена на одном уровне с верхней поверхностью кожуха.

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ АНТИКОРРОЗИОННЫХ СЛОЕВ НА ПОВЕРХНОСТИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2020 |

|

RU2747969C1 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| УСТАНОВКА ДЛЯ ИОННО-ЛУЧЕВОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2496913C2 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА С ИНЖЕКЦИЕЙ ЭЛЕКТРОНОВ | 2015 |

|

RU2631553C2 |

| CN 100587107 C, 03.02.2010 | |||

| US 20160326635 A1, 10.11.2016 | |||

| CN 109989041 A, 09.07.2019. | |||

Авторы

Даты

2024-04-08—Публикация

2023-03-29—Подача