ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области плазменной техники, в частности к вакуумным установкам с использованием магнетронного распыления, и может найти применение для нанесения тонких пленок из металлов и их соединений в различных отраслях техники.

УРОВЕНЬ ТЕХНИКИ

Известна дуальная магнетронная распылительная система, раскрытая в патенте РФ [RU 2371514, опубл. 27.10.2009], разработанная для нанесения тонких пленок из металлов и их соединений в различных отраслях техники. Дуальная магнетронная распылительная система содержит расположенные в одной плоскости рядом друг с другом два планарных магнетрона, каждый из которых содержит корпус, магнитную систему и плоскую мишень, и систему питания с изменяемой полярностью. Оба магнетрона размещены в дополнительном общем корпусе изолировано от него. Между планарными магнетронами расположена дополнительная магнитная система, полярность которой совпадает с полярностью центрального магнита магнитной системы каждого магнетрона. Магнетроны подключены к системе питания с изменяемой полярностью таким образом, что в один и тот же момент времени полярность напряжения на магнетронах противоположна.

Основным недостатком данной конструкции магнетронной системы является применение планарных (плоских) катодов, которые формируют поток распыленного материала из зон эрозии, в основном, нормальный к плоскости мишени. Без учета рассеяния поток имеет косинусоидальное распределение относительно нормали к поверхности. Данная структура потока определяет неравномерность осаждения покрытий на изделиях, имеющих сложную поверхностную геометрию, какими являются внутрисосудистые стенты.

Дуальный режим МРС позволяет снизить влияние на газовый разряд диэлектрической пленки, образующейся на поверхности анода (т.н. «отравление анода») при реактивном осаждении оксидов или других диэлектриков. Однако планарная геометрия определяет значительную площадь осаждения на конструкционных элементах вакуумной камеры, пусть и неявно влияющие на параметры разряда.

В газовом балансе реактивного осаждения состав и структуру покрытий в первую очередь определяет парциальное давление активных газовых компонент в зоне формирования пленки. Парциальное давление i - ой компоненты газовой среды pi в упрощенном виде определяется соотношением:

Qi=Si×pi+Ki×P×H, где

Qi - скорость подачи i-ой газовой компоненты; Si - скорость откачки соответствующего газа вакуумными насосами; Н - площадь осаждения пленки; Р - поток осаждения гетерного материала. Ki - параметр, определяющий поглощение газа гетером, в общем случае являющийся функцией как парциального давления i-oгo газа, так и других реагентов.

При распылении активного гетера, такого как титан, второе слагаемое может играть определяющую роль, а так, как распыление материала катода существенно зависит от состояния поверхности мишени материала катода существенно зависит от состояния поверхности мишени (наличия соединений реагентных газов), параметр Р изменяется в несколько раз в зависимости от концентрации реагентов в газовой среде. Таким образом это приводит к тому, что осаждение покрытий заданного состава становится трудноуправляемым процессом за* счет значительного гистерезиса параметров осаждения от парциальных давлений реагентных газов.

Известна система для выращивания слоя оксинитридов металлов и переходных металалов (Мх (ON) у) на стекле и гибких подложках с использованием реактивного радиотермического магнетронного распыления без нагрева подложки, раскрытая в заявке США [US 20090026065 А1, опубл. 29.09. 2009 «Gas-timing method for depositing oxynitride films by reactive R.F. magnetron sputtering»]. Система включает в себя камеру распыления, подложку (размещенную на держателе), мишень, три контроллера массового расхода, для контроля соответствующей скорости потока газов: аргона, азота и кислорода в камеру распыления, и радиочастотный генератор с частотой 13,56 МГц, который излучает в камере распыления для того, чтобы разложить газы. Соотношение расхода кислорода + азот / аргон составляет по меньшей мере 0,02, отношение расхода кислорода / азота составляет по меньшей мере 0,01, а время синхронизации газов (контроль последовательности потока газа): аргона, азота и кислорода поочередно или смеси в распылительной камере по меньшей мере 1 с. Аргон подают в камеру распыления как ионную бомбардировку, а азот и кислород представляют собой плазму реактивного газа, генерируемую радиочастотой.

Данный подход заключается в попытке восстановления металлической поверхности мишени на каждом газовом цикле процесса. Производится разделение стадии распыления - осаждения гетера и его последующего окисления - азотирования. Кроме того, применение радиочастотного распыления снижает чувствительность процесса к состоянию поверхности мишени и активируются газовые реагенты ВЧ плазмой для повышения эффективности синтеза при низких температурах. Недостатком данной системы является планарная геометрия, низкая эффективная мощность процесса ВЧ разряда, большие значения постоянных времени изменения состава газовой среды, что ограничивает скорости осаждения и может приводить к слоистой структуре выращиваемого покрытия.

Известна установка среднечастотного магнетронного напыления «УВН-200 МИ» используемая в ТПУ для получения комплексных оксидных (TiO2) и оксинитридных ((Ti-O-N) покрытий в том числе на внутрисосудистые на стенты

[http://earchive.tpu.ru/bitstream/11683/39611/l/TPU391010.pdf. дата обращений 27.08.2017 г. ) Установка содержит следующие основные элементы: цилиндрическая вакуумная камера с расположенным в ней магнетроном, высоковакуумная система откачки, источник импульсного питания магнетрона, трех канальная система подачи газа, автоматизированная система управления установкой, содержащая источник периферийных контроллеров, управляющий контроллер и персональный компьютер.

Недостатком известного устройства является лабораторная (исследовательская) архитектура конструкции установки, планарная геометрия оборудования, предназначенная для получения покрытий на плоских образцах для исследования свойств получаемых пленок, а не готовых изделий для ангиопластики.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В основу изобретения поставлена задача разработки специализированного оборудования магнетронного напыления для нанесения биосовместимых долгофункционирующих покрытий оксинитрида титана на поверхность металлических внутрисосудистых стентов.

Техническим результатом, достигаемым при решении настоящей задачи, является: реализация оборудования в виде единого аппаратно-технологического комплекса, объединенного в единый вакуумно-технологический цикл, предназначенного для применения в составе технологического оборудования процесса производства внутрисосудистых стентов.

Другим техническим результатом является равномерность осаждения покрытий на изделиях, имеющих сложную пространственную геометрию, какими являются, например, внутрисосудистые стенты.

По уровню свойств, внутрисосудистые стенты с нанесенными на предлагаемом оборудовании покрытиями, должны обеспечить улучшенное влияние искусственных материалов (покрытий на основе оксида титана, легированных азотом) на их тромборезистентность, за счет обеспечения равномерности функциональных свойств, включая внутреннюю поверхность стентов.

Поставленная задача решается тем, что предлагаемая вакуумная ионно-плазменная установка для нанесения покрытий оксинитрида титана на поверхность металлических внутрисосудистых стентов, включает шлюзовую камеру с рабочим столом для загрузки изделий, при этом она снабжена генератором газовой плазмы для предварительной ионно-плазменной обработки изделий; цилиндрическую вакуумную камеру с аксиально расположенной внутри ее объема дуальной магнетронной распылительной системой (МРС), состоящей из двух идентичных цилиндрических магнетронных электродов, имеющих отдельную магнитную систему и цилиндрический катод, причем вакуумная камера снабжена верхней крышкой для присоединения затвора шлюзовой камеры; высоковакуумную откачную систему; трех канальную систему подачи газов, источники питания МРС, потенциала смещения рабочего стола, накала катода и газового разряда генератора плазмы; систему автоматического управления и средства контроля технологического процесса, включающие в себя спектрометрический анализатор излучения плазмы, и управляющий компьютер.

Кроме того, магнитные системы магнетронов реализованы таким образом, что формируют по два арочных пояса на внутренней поверхности катодов, при этом магнетронные электроды изолированы относительно друг друга и корпуса вакуумной камеры.

Предпочтительно, что генератор газовой плазмы представляет собой дуговой плазменный источник с накаливаемым катодом.

Кроме того, шлюзовая камера содержит систему транспортировки рабочего стола, подъемную поворотную крышку, на которой установлен рабочий стол с электромеханическим приводом.

А вакуумная камера снабжена посадочными фланцами для присоединения шлюзовой камеры через плоский тарельчатый затвор.

При этом вакуумная откачная система содержит безмасляные средства откачки - спиральный и турбомолекулярный насос, а также трубопроводы, коммутирующие клапаны и средства контроля вакуума: терморезистивные и магниторазрядные датчики.

Эффективность предлагаемой установки достигается за счет шлюзования изделий, разделения зон подготовки поверхности и напыления, применения специальной цилиндрической дуальной магнетронной системы в сочетании с синхронизированными импульсными режимами питания потенциала смещения рабочего стола, контроля процесса осаждения на основании спектральных характеристик плазмы, применения современного вакуумного оборудования и средств контроля, автоматизации технологического процесса.

Установка обеспечивает нанесение нанокомпозитных многокомпонентных (Ti-O-N) покрытий за счет осаждения материала магнетронного катода в среде реакционных газов: кислорода, азота.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие отличительные признаки и преимущества следуют из приведенного ниже описания, которое более подробно поясняет изобретение на основе примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

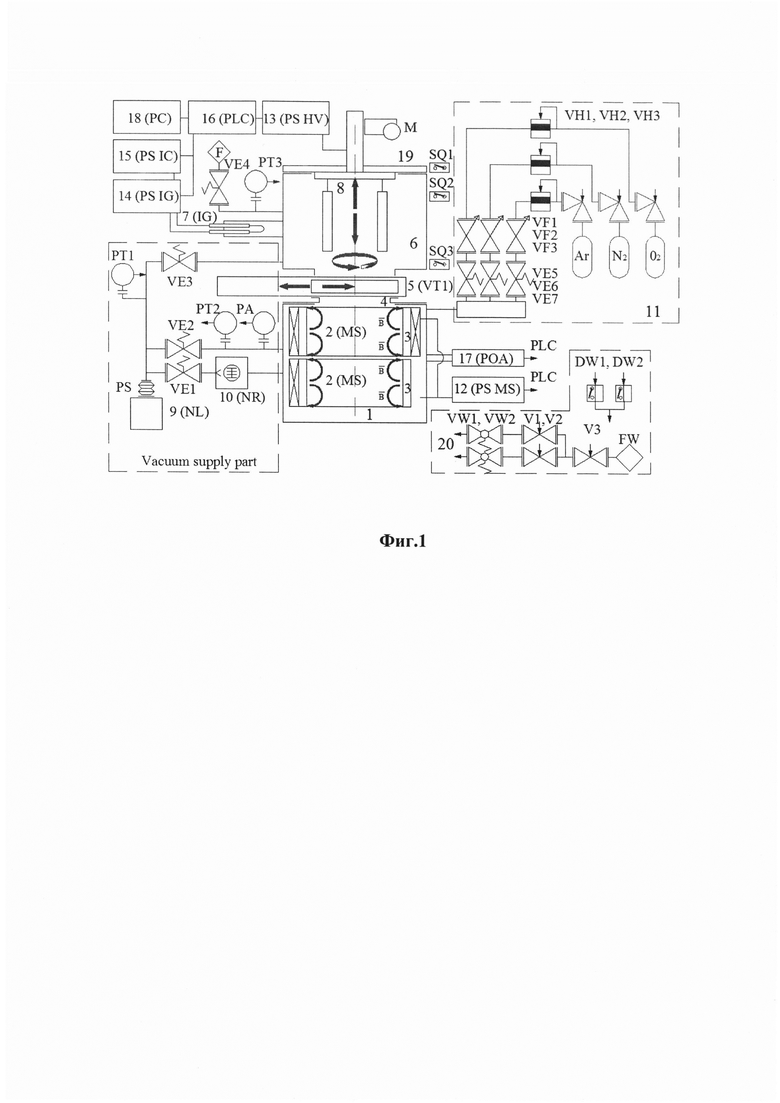

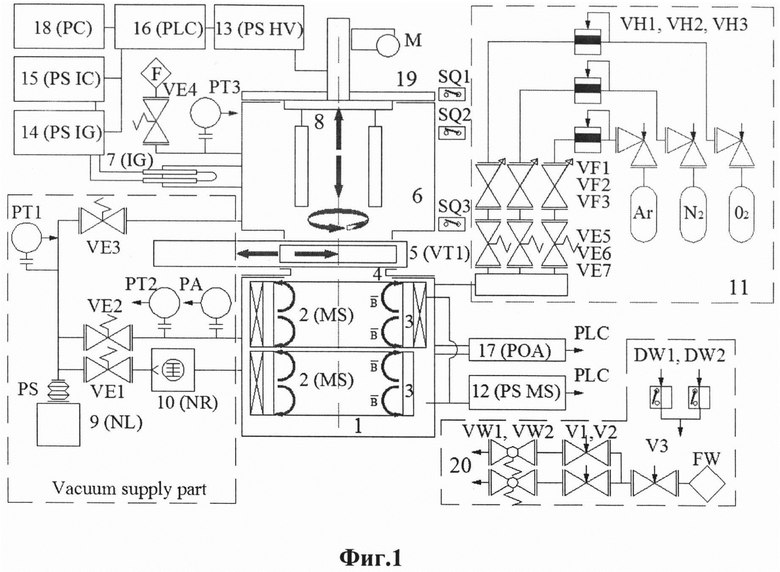

На фиг. 1 приведена структурная схема установки магнетронного осаждения.

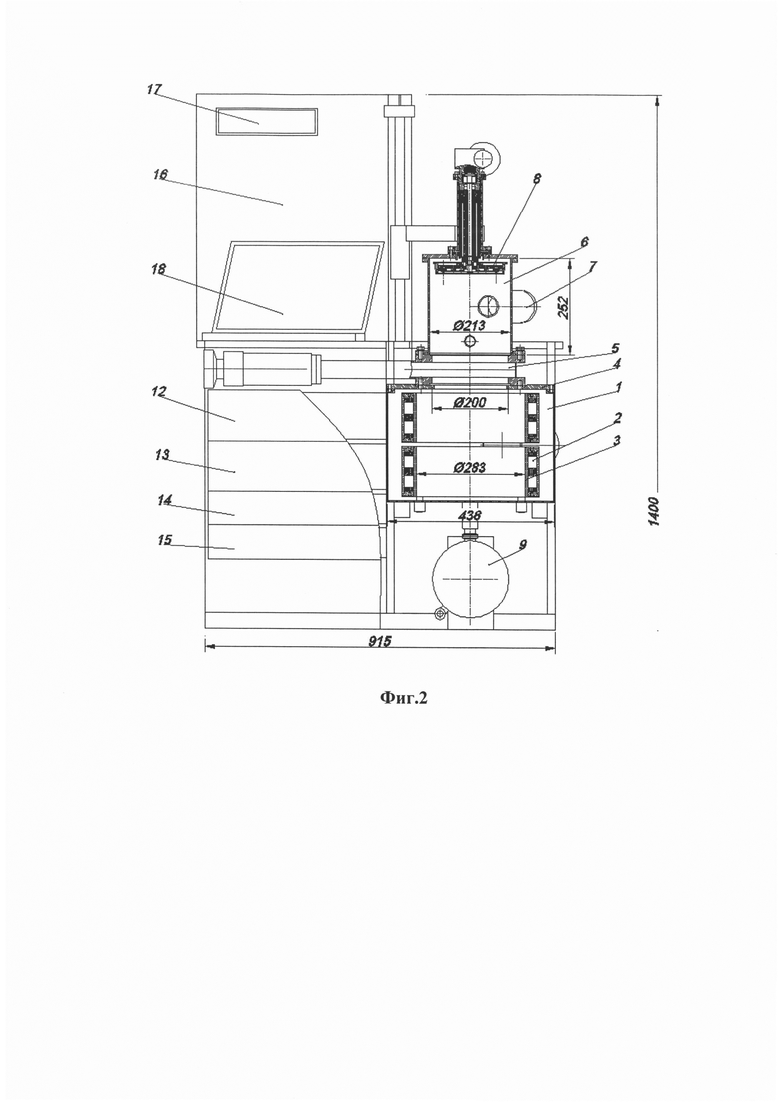

На фиг. 2 представлен общий вид компоновочной схемы расположения элементов предлагаемой установки (вид спереди).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ.

На структурной схеме (фиг. 1) использованы следующие обозначения:

NL1 - спиральный вакуумный насос WXG - 4В;

NR1 - турбомолекулярный насос FF - 100/150Е;

VE1, VE2, VE3 - электромагнитные клапаны GDC-J25B;

VE4 -электромагнитный клапан GDC-J10B;

VE5, VE6, VE7-Электромагнитные клапаны НМБ-1.6;

VF1, VF2, VF3 - регуляторы расхода газа РРГ-12;

РТ1 - РТ3 - терморезистивные вакуммные датчики PON-100;

РА1 - магниторазрядный вакуумный датчик ВМЦ, преобразователь ПММ - 32;

F - фильтр напуска атмосферного воздуха;

PS - трубопровод сильфонный;

SQ1, SQ2, SQ3 - датчики концевые PR12-4DP;

DW1, DW2 - датчики протока воды AFS-42;

VW1, VW2 -электромагнитные водяные клапаны SMART SF6232;

V1, V2 - краны водяные шаровые ручные;

V3 - кран водяной;

FW - фильтр водяной;

VH1 - VH3 - редукторы газовые

VT1 - шиберный вакуумный затвор UHV CCD 200В, 304SS;

М - электромеханический привод;

MS - дуальная магнетронная распылительная система с цилиндрическим катодом;

IG - генератор газовой плазмы с накальным катодом;

PS MS - блок питания магнетронного разряда APEL - М - 5DUS - 650;

PS HV - импульсный источник питания потенциала рабочего стола APEL-SB-5DBP-800;

PS IС - источник питания генератора плазмы: блок питания тока накаливаемого катода EL-SS2000-24;

PS IG - источник питания генератора плазмы: тока дугового разряда ИПТ-2.4-1.0;

РОА - оптический спектрометр-анализатор AvaSpec-7.2;

PS IG - источник питания генератора плазмы: тока дугового разряда ИПТ-2.4-1.0;

РОА - оптический спектрометр-анализатор AvaSpec-7.2;

PLC - система управления на базе программируемого логического котроллера;

PC - управляющий компьютер;

Аг, О, N - баллоны газовые.

Предлагаемая установка (фиг. 1, 2) содержит цилиндрическую вакуумную камеру 1 с аксиально расположенной внутри ее объема дуальной магнетронной распылительной системой (МРС), состоящей из двух магнетронных электродов 2, включающих цилиндрический катод 3 с собственной магнитной системой, а также содержит верхнюю крышку 4 для присоединения затвора 5 шлюзовой камеры 6 с установленным в ней генератором газовой плазмы 7 для предварительной ионно-плазменной обработки и рабочим столом 8 для загрузки изделий, высоковакуумную откачную систему, включающую безмасляные средства откачки: спиральный насос 9 и турбомолекулярный насос 10; трех канальную систему подачи газов 11 (аргон, азот и кислород), источники питания МРС 12, рабочего стола 13, накала катода 14 и газового разряда 15 генератора плазмы, систему автоматического управления 16 и средства контроля технологического процесса, включающие спектрометрический анализатор излучения плазмы 17 (AvaSpec-7.2 или аналогичный), также управляющий компьютер 18.

Шлюзовая камера 6 содержит поворотную крышку 19 с подъемным механизмом 20. На поворотной крышке 19 закреплен рабочий стол 8 с электромеханическим приводом, обеспечивающим его транспортировку в вакуумную камеру 1.

Вакуумная камера 1 - герметичный вакуумный объем, внутри которого размещена дуальная магнетронная система с рабочей зоной обработки вдоль оси цилиндрических электродов (катодов 3).

Магнетронная распылительная система состоит из двух, расположенных друг над другом, идентичных цилиндрических магнетронных (или электродных устройств) 2 с собственными магнитными системами, формирующими по два арочных пояса на внутренней поверхности цилиндрических катодов 3. Электроды изолированы относительно друг друга и корпуса вакуумной камеры 1.

Для формирования покрытий оксинитрида титана на поверхности металлических внутрисосудистых стентов катоды выполняют из титана.

Вакуумная камера 1 имеет посадочные фланцы для присоединения шлюзовой камеры через плоский тарельчатый затвор 5, высоковакуумного турбомолекулярного насоса 10, вакуумных датчиков и оптический канал для передачи оптического сигнала плазмы магнетронного разряда автоматическому спектрометру 17.

Установка работает следующим образом.

Загрузка изделий (металлических заготовок внутрисосудистых стентов) осуществляется подвеской на рабочий стол 8 методом, минимизирующим площадь контакта с образцами. После герметизации крышки 19 производится откачка объема последовательно спиральным вакуумным насосом 9 через байпасную магистраль и, затем, турбомолекулярным насосом 10 через вакуумную камеру 1 после открытия затвора 5. При достижении заданного уровня давления в генератор плазмы 7 подается рабочий газ с помощью трехканальной системы (преимущественно - аргон) и производится обработка изделий ионами газовой плазмы. Генератор газовой плазмы 7 обеспечивает необходимую концентрацию заряженных частиц в объеме шлюзовой камеры. По принципу действия он относится к дуговым плазменным источникам с накаливаемым катодом. Ускорение ионы плазмы приобретают за счет подачи потенциала на изделия. Питание подается короткими (порядка 3 мкс) биполярными импульсами от специального источника 15, что позволяет повысить энергию ионов, их концентрацию на дефектах поверхности и снижает вероятность микропробоев.

Изделия, после ионной обработки в шлюзовой камере 6 перемещаются в вакуумную камеру1 транспортной системой рабочего стола 8 и совершают там круговое планетарное движение во время напыления покрытий.

Симметричное биполярное напряжение от источника питания 16 подается на магнетронные электроды 2, при этом каждый электрод половину периода выступает в качестве распыляемого катода, а половину - коллектора электронов. Осаждение сопровождается импульсным биполярным потенциалом на изделиях, синхронизированным с изменением полярности на электродах. Состав осаждаемых покрытий определяется парциальным давлением реагентных газов (кислород, азот) и мощностью магнетронного разряда. Подача аргона обеспечивает стабильность процесса.

Вакуумная откачная система 9 реализована безмасляными средствами откачки - спиральным 9 и турбомолекулярным насосом 10 включает в себя трубопроводы, коммутирующие клапаны и средства контроля вакуума: терморезистивные и магниторазрядные датчики.

Система управления и контроля предназначена для управления узлами и механизмами установки в соответствии с заданными алгоритмами, ведения технологического процесса и взаимодействия с верхним уровнем управления. Ядро системы управления составляет программируемый логический контроллер. Цифровые входы-выходы ПЛК используются для подключения датчиков релейного типа и управления простыми электромеханическими устройствами. По трем интерфейсным шинам типа RS-485 подключены микропроцессорные устройства: датчики вакуума, приводы электромоторов, регуляторы расходов газов системы газоснабжения и источники питания.

Симметричное биполярное напряжение от источника питания 16 подается на магнетронные электроды 2, при этом каждый электрод половину периода выступает в качестве распыляемого катода, а половину - коллектора электронов. Контроль состава покрытий при этом осуществляется стабилизацией относительной интенсивности линий излучения возбужденными атомами титана, кислорода и азота из прикатодной плазмы с помощью автоматической системы управления корректировкой мощности разряда и расхода газов.

Установка обеспечивает нанесение равномерных нанокомпозитных многокомпонентных (Ti-O-N) покрытий на внутрисосудистые стенты, за счет равномерного осаждения материала магнетронного титанового катода в среде реакционных газов: кислорода, азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ТОНКОСЛОЙНЫХ ПОКРЫТИЙ | 1997 |

|

RU2138094C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ТОКОПРОВОДЯЩИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИСТОЧНИК ИОНОВ ДЛЯ НЕГО | 2004 |

|

RU2261289C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| ДУАЛЬНАЯ МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2371514C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА С ИНЖЕКЦИЕЙ ЭЛЕКТРОНОВ | 2015 |

|

RU2631553C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ НА ЛИСТОВОЕ СТЕКЛО | 2005 |

|

RU2297988C1 |

| УСТАНОВКА ДЛЯ ИОННО-ЛУЧЕВОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2496913C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕДИЦИНСКОЕ УСТРОЙСТВО, ВХОДЯЩЕЕ В КОНТАКТ С ТКАНЯМИ ТЕЛА | 2019 |

|

RU2761440C2 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2002 |

|

RU2220226C1 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2009 |

|

RU2425173C2 |

Изобретение относится к ионно-плазменной установке для нанесения покрытий на поверхность металлических внутрисосудистых стентов, преимущественно из оксинитрида титана. Установка содержит шлюзовую камеру (6) с рабочим столом (8) для загрузки изделий, генератор газовой плазмы (7) для предварительной ионно-плазменной обработки изделий, цилиндрическую вакуумную камеру (1) с аксиально расположенной внутри ее объема дуальной магнетронной распылительной системой (МРС), верхнюю крышку (4) для присоединения затвора (5) шлюзовой камеры (6), высоковакуумную откачную систему, трехканальную систему подачи газов (11), систему автоматического управления (16), средства контроля технологического процесса, а также источники питания: МРС (12), потенциала смещения рабочего стола (13), накала катода (14) и газового разряда (15) генератора плазмы. МРС состоит из двух магнетронных электродов (2), каждый из которых включает цилиндрический катод (3) с собственной магнитной системой. Магнетронные электроды (2) изолированы относительно друг друга и корпуса вакуумной камеры (1). Технический результат состоит в обеспечении равномерности осаждения покрытий на внутрисосудистых стентах - изделиях, имеющих сложную пространственную геометрию. 5 з.п. ф-лы, 2 ил.

1. Вакуумная ионно-плазменная установка для нанесения покрытий на поверхность металлических внутрисосудистых стентов, преимущественно из оксинитрида титана, содержащая шлюзовую камеру с рабочим столом для загрузки изделий, отличающаяся тем, что она снабжена генератором газовой плазмы для предварительной ионно-плазменной обработки изделий, цилиндрической вакуумной камерой с аксиально расположенной внутри ее объема дуальной магнетронной распылительной системой (МРС), состоящей из двух магнетронных электродов, каждый из которых включает цилиндрический катод с собственной магнитной системой, и с верхней крышкой для присоединения затвора шлюзовой камеры, высоковакуумной откачной системой, трехканальной системой подачи газов, источниками питания: МРС, потенциала смещения рабочего стола, накала катода и газового разряда генератора плазмы, системой автоматического управления и средствами контроля технологического процесса, включающими спектрометрический анализатор излучения плазмы и управляющий компьютер.

2. Установка по п. 1, отличающаяся тем, что упомянутые магнитные системы выполнены с возможностью формирования по два арочных пояса на внутренней поверхности катодов, при этом магнетронные электроды изолированы относительно друг друга и корпуса вакуумной камеры.

3. Установка по п. 1, отличающаяся тем, что генератор газовой плазмы представляет собой дуговой плазменный источник с накаливаемым катодом.

4. Установка по п. 1, отличающаяся тем, что вакуумная камера выполнена с посадочными фланцами для присоединения шлюзовой камеры через плоский тарельчатый затвор.

5. Установка по п. 1, отличающаяся тем, что шлюзовая камера содержит систему транспортировки рабочего стола и подъемную поворотную крышку, на которой установлен рабочий стол с электромеханическим приводом.

6. Установка по п. 1, отличающаяся тем, что вакуумная откачная система содержит безмасляные средства откачки в виде спирального и турбомолекулярного насосов, трубопроводы, коммутирующие клапаны и средства контроля вакуума в виде терморезистивных и магниторазрядных датчиков.

| ВАКУУМНАЯ УСТАНОВКА | 1983 |

|

SU1153578A2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ | 2012 |

|

RU2490368C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ | 2012 |

|

RU2490369C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2015 |

|

RU2595187C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2294395C2 |

| Вакуумная установка | 1980 |

|

SU901356A1 |

| US 5658114 A, 19.08.1997. | |||

Авторы

Даты

2019-11-12—Публикация

2019-01-18—Подача