Изобретение относится к области космического материаловедения, в частности к разработкам материалов, обеспечивающих дополнительную защиту элементной базы, отдельных узлов и блоков радиоэлектронной аппаратуры от повреждающего космического воздействия, в том числе от микрометеоритных и техногенных частиц при долговременных орбитальных полетах, электронного- и гамма-излучения, а также от перегрева аппаратуры вызванного Солнечным излучением.

Известно радиационно-защитное покрытие радиоэлектронной аппаратуры [Патент RU №2605608, опубл. 27.12.2016, Бюл. №36], содержащее переходный металл шестого периода Периодической системы химических элементов, постпереходный металл шестого периода Периодической системы химических элементов и/или лантаноид и поглощающее вещество, содержащее химический элемент с атомным номером меньшим, чем у упомянутых химических элементов. Радиационно-защитное покрытие состоит из множества чередующихся слоев из частиц по меньшей мере одного переходного металла шестого периода Периодической системы химических элементов, постпереходного металла шестого периода Периодической системы химических элементов и/или лантаноида и из упомянутого поглощающего вещества. Изобретение позволяет обеспечить оптимальную защиту элементной базы от естественных ионизирующих излучений космического пространства.

Недостатком данного изобретения являются низкие светоотражательные характеристики, что приводит к значительному перегреву радиоэлектронной аппаратуры.

Известно радиационно-защитное терморегулирующее покрытие для космических аппаратов [Патент RU №2554183, опубл. 27.06.2015, Бюл. №18], включающее верхний слой покрытия, содержащее в качестве связующего водный раствор литиевого жидкого стекла, наполнители BaSO4, Ва(AlO2)2, отличающееся тем, что дополнительно содержит нижний слой покрытия, состоящий из водного раствора литиевого жидкого стекла и наполнителей порошок Bi2O3 и порошок BaWO4, в массовых частях:

Нижний слой:

Верхний слой:

Недостатком данного изобретения являются невысокие физико-механические характеристики, что не позволяет эффективно осуществлять защиту от микрометеоритных и техногенных частиц при долговременных орбитальных полетах в космическом пространстве.

Наиболее близким к предлагаемому решению, принятым за прототип, является полимерный композит для защиты от космической радиации и способ его получения [Патент RU 2673336, опубл. 26.11.2018, Бюл. №33], включающий полиимид (полиимидное связующее) - 25-46% и модифицированный силикат висмута Bi12SiO20 (модифицированный наполнитель) - 54-75%.

Способ получения композита состоит в следующем. Синтезируется наполнитель - модифицированный силикат висмута Bi12SiO20 (модифицированный наполнитель). Смешение полиимида (полиимидное связующее) и модифицированного силиката висмута Bi12SiO20 (модифицированный наполнитель) осуществляется в струйно-вихревой мельнице (модель ВСМ-10) в течение не менее 17 мин, затем полученную смесь загружают в стальную пресс-форму из нержавеющей стали Х18Н10Т и нагревают до 350-360°C с дальнейшим поддержанием такой температуры в течение не менее 45 мин. Далее гомогенный расплав прессуют методом горячего прессования при давлении 80 МПа. После выпрессовки образцы полимерных композитов подвергаются отжигу при температуре 250-260°С в течение не менее 60 мин с последующим охлаждением до комнатной температуры.

С существенными признаками изобретения в части вещества совпадает следующая совокупность признаков прототипа: полиимидное связующее и модифицированный наполнитель. В части способа: смешение компонентов, загрузка в пресс-форму с дальнейшим нагревом, прессование и отжиг.

Недостатком известного прототипа являются невысокие радиационно-защитные характеристики, обусловленные низкой плотностью полимерного композита, а также низкие защитные свойства от механических воздействий микрометеоритных частиц в условиях космического пространства, обусловленные низкими физико-механическими характеристиками.

Изобретение направлено на получение многослойного полимер-углеродного композита для защиты от космического воздействия с высокими физико-механическими, радиационно-защитными и светоотражательными характеристиками.

Это достигается тем, что многослойный полимер-углеродный композит для защиты от космического воздействия, включает полиимид, в качестве модифицированного наполнителя содержит модифицированный диоксид вольфрама WO2; два слоя углеродной ткани-полотна, керамическое покрытие на основе α-Al2O3, покрытие из металлического молибдена при следующем соотношении компонентов, мас.%:

Способ получения многослойного полимер-углеродного композита включает смешение полиимида и модифицированного диоксида вольфрама, армирование углеродной тканью-полотном с нижней стороны пресс-формы, затем загружают смесь полиимида и модифицированного диоксида вольфрама, производят армирование углеродной тканью-полотном сверху смеси с дальнейшим нагревом, прессование и отжиг с последующим охлаждением, затем осуществляют очистку охлажденного композита в ультразвуковой ванне с ацетоном в течение не менее 15 мин, наносят керамическое покрытие на основе α-Al2O3 методом детонационного газотермического напыления в течение 15-27 мин при скорости истечения порошка не менее 1600 м/сек, напыляют покрытие из металлического молибдена методом дуального магнетронного распыления в течение 15-25 мин с частотой вращения предметного стола до 25 об/мин.

Сопоставительный анализ с прототипом показывает, что заявляемый многослойный полимер-углеродный композит для защиты от космического воздействия отличается тем, что в качестве модифицированного наполнителя содержит модифицированный диоксид вольфрама WO2, дополнительно включает два слоя углеродной ткани-полотна, керамическое покрытие на основе α-Al2O3, покрытие из металлического молибдена при следующем соотношении компонентов, мас.%: полиимид - 17,75-24,55 мас.%; модифицированный диоксид вольфрама WO2 - 36,83-50,54 мас.%; углеродная ткань-полотно - 1,59-1,94 мас.%; керамическое покрытие на основе α-Al2O3 - 13,29-16,21 мас.%; покрытие из металлического молибдена - 16,83-20,47 мас.%.

В части способа - отличается тем, что сначала производят армирование углеродной тканью-полотном с нижней стороны пресс-формы, затем загружают смесь полиимида и модифицированного диоксида вольфрама, производят армирование углеродной тканью-полотном сверху смеси; осуществляют очистку охлажденного композита в ультразвуковой ванне с ацетоном в течение не менее 15 мин; наносят керамическое покрытие на основе α-Al2O3 методом детонационного газотермического напыления в течение 15-27 мин при скорости истечения порошка не менее 1600 м/сек; напыляют покрытие из металлического молибдена методом дуального магнетронного распыления в течение 15-25 мин с частотой вращения предметного стола до 25 об/мин.

Таким образом, заявляемые технические решения соответствуют критерию изобретения «новизна».

Сравнение заявляемых решений не только с прототипом, но и с другими известными техническими решениями в данной области техники не подтвердило наличие в последних признаков, совпадающих с их отличительными признаками, или признаков, влияющих на достижение указанного технического результата. Это позволило сделать вывод о соответствии изобретения критерию «изобретательский уровень».

ХАРАКТЕРИСТИКА ИСПОЛЬЗУЕМЫХ КОМПОНЕНТОВ

1. В качестве полиимидного связующего используется полиимид, который представляет собой пресс-порошок марки ПИ-ПР-20 плотностью 1,42 г/см3. Радиационная стойкость - 108 Гр, термостойкость - до 500°, криогенная стойкость - до -200°С, механическая прочности при растяжении - 100 МПа [Бессонов М.И., Котон М.М., Кудрявцев В.В., Лайус Л.А. Полиимиды - класс термостойких полимеров. Л.: Наука, 1983, С. 102, С. 151, С. 222-223].

2. В качестве модифицированного наполнителя используется диоксид вольфрама (WO2) модифицированный гидрофобизирующей кремнийорганической жидкостью ГКЖ-136-41, ([ГОСТ 10834-76 Жидкость гидрофобизирующая 136-41. Технические условия (с Изменениями N 1, 2, 3), изд-во Стандартов, 1977, 50 с.]), который может быть получен следующим образом: готовится раствор гидрофобизирующей кремнийорганической жидкости ГКЖ-136-41 в количестве 0,87 г в 0,41 г ксилола. Смесь из 42,66 г. диоксида вольфрама (WO2) (высокодисперсный коричневый порошок с размерами кристаллов 2-40 мкм. Плотность 12,1 г/см3, температура плавления - 1530°С [Волков А.И., Жарский И.М. Большой химический справочник. - Мн.: Современная школа, 2005, С. 139]) и 1,28 г приготовленного раствора перемешивается в течение 10 мин. После чего полученная смесь высушивается при температуре 150°С в течение 90 мин.

3. Для армирования использовали углеродную ткань-полотно-1000-3К-240, Ст-12048 изготавливаемая по ТУ 1916-008-61664530-2011. Представляет собой двунаправленную углеродную ткань плотностью 240 гр/м2 переплетения plain (плейн), количество филаментов - 3К.

4. Для нанесения керамического покрытия на основе α-AlO3 использовали керамический порошок оксида алюминия - Al2O3 (AMPERIT® 740.0 производства фирмы Praxair Technolgies Inc) дисперсностью 5-25 мкм; характеристики указаны в [http://www.flamespraytech.ru/materials/powders/ceramics].

5. Для создания покрытия из металлического молибдена использовали мишени из металлического молибдена (Мо) чистотой 99,999% и плотностью 10,2 г/см3. [http://www.magnetron1.ru/misheni-iz-molibdena-po-spetsifikatsii-lmt-12.html].

Оптимальное соотношение компонентов, выраженное в их процентном содержании, определяли экспериментальным путем. В процессе исследования приготовили 5 составов многослойного полимер-углеродного композита для изучения его свойств. Количественное содержание компонентов предлагаемого многослойного полимер-углеродного композита и прототипа приведено в табл. 1.

Смешивание полиимида и модифицированного диоксида вольфрама производилось в течение не менее 23 мин. В мельницу загружали порошок полиимида 13,76-27,58 мас.% и модифицированный диоксид вольфрама (WO2) 30,96-58,59 мас.%. При помоле не менее 23 мин происходит смешение с одновременной механоактивацией порошкообразной смеси, что позволило значительно увеличить прочностные характеристики полученного многослойного полимер-углеродного композита.

Далее в стальную пресс-форму из нержавеющей стали Х18Н10Т укладывали один слой углеродной ткани-полотна (размеры соответствовали размерам пресс-формы), затем засыпали полученную смесь полиимида и модифицированного наполнителя (WO2), сверху помещали еще один слой углеродной ткани-полотна (размеры соответствовали размерам пресс-формы) и нагревали до 350-360°C с дальнейшим поддержанием такой температуры в течение не менее 45 мин. Прессовали методом горячего прессования при давлении 80 МПа. После выпрессовки подвергали отжигу при температуре 250-260°С в течение не менее 60 мин с последующим охлаждением до комнатной температуры, (подробное описание методики нагрева, прессования, выпрессовки и отжига описано в прототипе).

После наносили керамическое покрытие на основе α-Al2O3 методом детонационного газотермического напыления. Предварительно перед напылением прессованную смесь полиимидного связующего и модифицированного WO2 тщательно очищали от загрязнения, путем помещения в ультразвуковую ванну с ацетоном с минимальной выдержкой в течение 15 мин. Благодаря тщательному очищению от загрязнения полученное керамическое покрытие на основе α-Al2O3 приобретает однородную структуру. После чего прессованную смесь полиимидного связующего и модифицированного WO2 обрабатывали ионизированной водой и сушили сухим азотом. Благодаря этому напыленное керамическое покрытие на основе α-Al2O3 плотно прилегает к прессованной смеси полиимидного связующего и модифицированного WO2. Напыление керамического покрытия на основе α-Al2O3 происходило в режиме нестационарного детонационного горения газовой смеси с частотой 20 Гц. В качестве горючего газа использовали пропан. Скорость истечения порошка α-Al2O3 достигала 1600 м/сек. Большая скорость частиц при более низкой их температуре позволяет сохранить фазовый состав и измельчить первоначальную структуру материала напыляемого порошка, что позволяет создать более плотное керамическое покрытие на основе α-Al2O3 с высокой адгезией и когезией. Оптимальное время напыления керамического покрытия на основе α-Al2O3 - 15-27 мин выбрано таким образом, что при меньшем 15 мин времени толщины керамического покрытия на основе α-Al2O3 будет недостаточно для создания высокой твердости и износостойкости многослойного полимер-углеродного композита необходимого для защиты от микрометеоритного воздействия в космическом пространстве. А при большем 27 мин времени толщина керамического покрытия на основе α-Al2O3 будет слишком большой, что негативно скажется на сцеплении с прессованной смесью полиимидного связующего и модифицированного WO2. Кроме того керамическое покрытие на основе Al2O3, полученное данным методом, будет обладать газобарьерными свойствами, что особо актуально для полимерных материалов, которые теряют свою массу в космосе под воздействием глубокого вакуума и атомарного кислорода.

На последнем этапе наносили покрытие из металлического молибдена. Способ напыления молибденового покрытия осуществляется, например, с помощью вакуумной установки UniCoat 200, методом дуального магнетронного распыления. Вакуумная камера была откачана до давления ниже 5×10-3 Па. Перед нанесением покрытия производилась ионная очистка поверхности образцов в среде аргона (Ar (о.ч. 99,999%)) при напряжении 2000 В, давлении 9×10-2 Па, время очистки составляло не менее 10 мин. Затем из двух вертикально установленных молибденовых мишеней наносили основной слой молибдена в атмосфере Ar при давлении 0,17±0,01 Па. Время напыления молибденового покрытия - 15-25 мин, частота вращения предметного стола до 25 об/мин. Оптимальное время напыления молибденового покрытия - 15-25 мин выбрано таким образом, что при меньшем времени напыления полученное покрытие не будет обладать устойчивыми электрофизическими характеристиками поверхности, что приведет к неравномерным светоотражательным свойствам поверхности многослойного полимер-углеродного композита. При напылении большем 15 мин полученное молибденовое покрытие ведет себя подобно массивному электрическому проводнику, т.е. удельное электрическое сопротивление не зависит от масштабного фактора - толщины пленки, что приводит к одинаковым светоотражательным свойствам по всей поверхности углерод-полимерного композита. При времени напыления более 25 мин толщина молибденового покрытия будет слишком большой, что негативно сказывается на сцеплении с керамическим покрытием на основе α-Al2O3. При большей 25 об/мин частоте вращения предметного стола молибденовое покрытие наносится неравномерно по поверхности композита, что заметно снижает светоотражательные свойства многослойного полимер-углеродного композита.

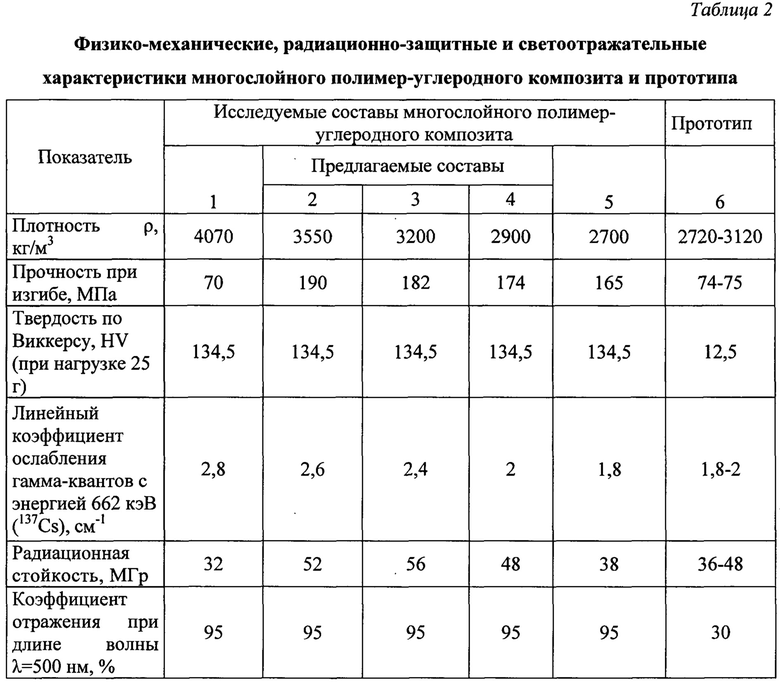

В табл. 2 представлены данные по физико-механическим, радиационно-защитным и светоотражательным характеристикам предлагаемых составов и прототипа. Физико-механические и светоотражательные характеристики определялись по стандартным методикам. Линейный коэффициент ослабления гамма-квантов находили экспериментальным путем при энергии гамма-квантов 662 кэВ. Источником излучения гамма-квантов был радионуклид цезий - 137Cs. Линейный коэффициент ослабления гамма-квантов рассчитывали исходя из формулы:

где I - интенсивность поглощения гамма-квантов при использовании многослойного полимер-углеродного композита; интенсивность поглощения гамма-квантов без использования многослойного полимер-углеродного композита; х - толщина многослойного полимер-углеродного композита.

Радиационная стойкость многослойного полимер-углеродного композита оценивалась по уменьшению прочности при растяжении композита в 2 раза, подвергнутого облучению потоком быстрых электронов в вакууме (Р=1,4⋅10-4 Па) с энергией 5 МэВ (мощность пучка 1,5 кГр/с) на СВЧ-ускорителе электронов «Радуга».

В результате было установлено, что для достижения поставленного технического результата, в состав предлагаемого многослойного полимер-углеродного композита входят компоненты в следующем соотношении: полиимид - 17,75-24,55 мас.%; модифицированный диоксид вольфрама WO2 - 36,83-50,54 мас.%; углеродная ткань-полотно - 1,59-1,94 мас.%; керамическое покрытие на основе α-Al2O3 - 13,29-16,21 мас.%; металлический молибден - 16,83-20,47%.

При 13,76 мас.% и меньше (состав №1) полиимида в составе многослойного полимер-углеродного композита значительно ухудшались его физико-механические характеристики, оцениваемые по прочности при изгибе (табл. 2), так как при малом содержании связующего - полиимида не происходит скрепление модифицированного наполнителя - модифицированного диоксида вольфрама. При 30,96 мас.% и меньше (состав №5) модифицированного наполнителя в составе многослойного полимер-углеродного композита значительно снижаются его радиационно-защитные характеристики, оцениваемые по линейному коэффициенту ослабления гамма-квантов с энергией 662 кэВ и радиационной стойкости (табл. 2), так как при малом содержании предлагаемого модифицированного наполнителя значительно снижается плотность многослойного полимер-углеродного композита.

Рассмотрим способ получения многослойного полимер-углеродного композита на примере состава 3 (табл. 1). Приготовили раствор гидрофобизирующей кремнийорганической жидкости ГКЖ-136-41 в количестве 0,87 г в ксилоле. Смесь из 42,66 г. диоксида вольфрама (WO2) и приготовленного раствора жидкости гидрофобизирующей кремнийорганической ГКЖ-136-41 в ксилоле перемешивали в течение 10 мин. После чего полученную смесь высушивали при температуре 150°С в течение 90 мин.

Затем в мельницу загрузили 21,33 г полиимида и 43,53 г модифицированного наполнителя диоксид вольфрама WO2 и смешивали в течение 25 мин. В стальную пресс-форму из нержавеющей стали Х18Н10Т укладывали один слой углеродной ткани-полотна (армирование) массой 0,88 г в виде шайбы с диаметром 3 см (размеры соответствовали размерам пресс-формы). Сверху засыпали полученную в мельнице смесь полиимида и модифицированного наполнителя и снова помещали еще один слой углеродной ткани-полотна (армирование) массой 0,88 г. Пресс-форму с материалами нагревали до 350°C с дальнейшем поддержанием такой температуры в течение 45 мин. Полученный расплав прессовали методом горячего прессования при давлении 80 МПа. Далее спрессованные образцы подвергались отжигу при температуре 250°С в течение 60 мин с последующим охлаждением до комнатной температуры (подробное описание методики нагрева, прессования, выпрессовки и отжига описано в прототипе).

На следующем этапе спрессованный образец выдерживали в ультразвуковой ванне с ацетоном в течение 15 мин. После чего обрабатывали ионизированной водой и сушили сухим азотом. На обработанный материал напыляли керамическое покрытие на основе α-Al2O3 в течение 20 мин. Напыление керамического покрытия на основе α-Al2O3 происходило в режиме нестационарного детонационного горения газовой смеси с частотой 20 Гц. В качестве горючего газа использовали пропан. Скорость истечения порошка α-Al2O3 достигала 1600 м/сек.

Далее полученный материал помещали в вакуумную установку UniCoat 200. Вакуумная камера была откачана до давления 5×10-3 Па. Перед нанесением покрытия производилась ионная очистка поверхности образцов в среде аргона (Ar (о.ч. 99,999%)) при напряжении 2000 В, давлении 9×10-2 Па, время очистки составляло 10 мин. Затем из двух вертикально установленных молибденовых мишеней наносили основной слой молибдена в атмосфере Ar при давлении 0,01 Па в течение 20 мин, частота вращения предметного стола составляла 25 об/мин.

Полученные данные показывают, что заявляемый многослойный полимер-углеродный композит обладает более высокими физико-механическими, радиационно-защитными и светоотражательными характеристиками в сравнении с прототипом.

Предложенное решение позволяет получить многослойный полимер-углеродный композит с более высокой степенью защиты от космического воздействия в сравнении с прототипом, а именно:

- более высокой степенью защиты от механических воздействий микрометеоритных частиц, оцениваемой по физико-механическим характеристиками, таким так: прочность при изгибе и твердость по Виккерсу;

- более высокой стойкостью к электронному и гамма-излучению, оцениваемой по радиационно-защитным характеристиками, таким как: радиационная стойкость и линейный коэффициент ослабления гамма-квантов;

- более высокой стойкостью к Солнечному излучению, оцениваемой по светоотражательным характеристикам, а именно - коэффициенту отражения.

Предложенное решение обладает рядом преимуществ в сравнении с прототипом за счет предлагаемого состава и способа, использования послойного чередования функциональных покрытий, что приводит к созданию многослойного полимер-углеродного композита с высокой степенью защиты от космического воздействия. При этом использование многослойной структуры, обеспечивающей экранирование и взаимное подавление потоков частиц и квантов в космическом пространстве, представляет собой более совершенную защиту от ионизирующих излучений по сравнению с известными композитными материалами аналогичного состава.

Преимущества предлагаемого многослойного полимер-углеродного композита заключаются в следующем:

- композит обладает повышенными физико-механическими характеристиками, в отличие от прототипа, а именно: прочность при изгибе предлагаемого многослойного полимер-углеродного композита в более чем 2 раза больше, чем у прототипа, а твердость по Виккерсу более в чем 10 раз;

- композит обладает повышенной радиационной стойкостью в 2,5 раза больше, чем у прототипа;

- композит обладает повышенным линейным коэффициентом ослабления гамма-квантов с энергией 662 кэВ почти в 1,5 раза в сравнении с прототипом;

- композит обладает повышенным коэффициентом отражения при длине волны λ=500 нм в более чем 3 раза больше, чем у прототипа.

Таким образом, использование предложенного состава многослойного полимер-углеродного композита и предлагаемый способ его получения позволяет получить многослойному полимер-углеродному композиту новые, более высокие показатели защиты от космического воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ НА ПОЛИМЕРНОЙ ОСНОВЕ ДЛЯ КОМБИНИРОВАННОЙ РАДИО- И РАДИАЦИОННОЙ ЗАЩИТЫ | 2015 |

|

RU2605696C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ НА ОСНОВЕ ТРЕКОВЫХ МЕМБРАН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2681517C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2673336C1 |

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОГО ВОЗДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2748157C1 |

| Способ получения гибридных композитных материалов с электропроводящим покрытием | 2018 |

|

RU2699120C1 |

| Способ получения наноструктурированного порошкового композита на основе графена и диоксида циркония с использованием уротропина | 2023 |

|

RU2812131C1 |

| Способ получения наноструктурированных композитов на основе бескислородного графена и оксидов алюминия или церия | 2022 |

|

RU2790846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОГО КОМПОЗИТНОГО МАТЕРИАЛА, АРМИРОВАННОГО НАНОСТРУКТУРИРОВАННЫМ КАРБИДОМ БОРА (ВАРИАНТЫ) | 2016 |

|

RU2656045C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2782759C1 |

| РАДИАЦИОННО СТОЙКИЙ ПОЛИПРОПИЛЕН | 2021 |

|

RU2767524C1 |

Изобретение относится к области космического материаловедения, в частности к разработкам материалов, обеспечивающих дополнительную защиту элементной базы, отдельных узлов и блоков радиоэлектронной аппаратуры от повреждающего космического воздействия. Многослойный полимер-углеродный композит для защиты от космического воздействия включает полиимидное связующее, модифицированный наполнитель, два слоя углеродной ткани-полотна, керамическое покрытие на основе α-Al2O3 и покрытие из металлического молибдена. В качестве наполнителя используется модифицированный диоксид вольфрама WO2 при следующем соотношении компонентов: полиимид - 17,75-24,55 мас.%; модифицированный диоксид вольфрама WO2 - 36,83-50,54 мас.%; углеродная ткань-полотно - 1,59-1,94 мас.%; керамическое покрытие на основе α-Al2O3 - 13,29-16,21 мас.%; покрытие из металлического молибдена - 16,83-20,47 мас.%. Заявлен также способ получения многослойного полимер-углеродного композита. Изобретение направлено на получение многослойного полимер-углеродного композита для защиты от космического воздействия с высокими физико-механическими, радиационно-защитными и светоотражательными характеристиками.2 н.п. ф-лы.

1. Многослойный полимер-углеродный композит для защиты от космического воздействия, включающий полиимид, модифицированный наполнитель, отличающийся тем, что в качестве модифицированного наполнителя содержит модифицированный диоксид вольфрама WO2; два слоя углеродной ткани-полотна; керамическое покрытие на основе α-Al2O3; покрытие из металлического молибдена при следующем соотношении компонентов, мас.%:

2. Способ получения многослойного полимер-углеродного композита по п. 1, включающий смешение полиимида и модифицированного диоксида вольфрама, загрузку полученной смеси в пресс-форму с дальнейшим нагревом, прессование и отжиг с последующим охлаждением, отличающийся тем, что сначала производят армирование углеродной тканью-полотном с нижней стороны пресс-формы, затем загружают смесь полиимида и модифицированного диоксида вольфрама, производят армирование углеродной тканью-полотном с верхней стороны смеси; после охлаждения осуществляют очистку композита в ультразвуковой ванне с ацетоном в течение не менее 15 мин; наносят керамическое покрытие на основе α-Al2O3 методом детонационного газотермического напыления в течение 15-27 мин при скорости истечения порошка не менее 1600 м/сек; напыляют покрытие из металлического молибдена методом дуального магнетронного распыления в течение 15-25 мин с частотой вращения предметного стола до 25 об/мин.

| ПОЛИМЕРНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2673336C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ НА ОСНОВЕ ТРЕКОВЫХ МЕМБРАН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2681517C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАДИАЦИОННО-ЗАЩИТНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2208851C2 |

| WO 2000028551 A2, 18.05.2000. | |||

Авторы

Даты

2020-04-21—Публикация

2019-07-16—Подача