Изобретение относится к области металлургии, а именно к созданию теплостойкой цементуемой стали, например, для тяжелонагруженных подшипников опор роторов газотурбинного двигателя большой тяги, работающих в условиях Динамических и ударных нагрузок.

Известна цементуемая хромоникелевая сталь 20Х2Н4А (ГОСТ 4543-2016 «Металлопродукция из конструкционной легированной стали. Технические условия»), следующего химического состава, мас.%:

Основным недостатком стали 20Х2Н4А, которая применяется в производстве крупногабаритных авиационных подшипников, является Низкая теплостойкость (до 180°С), что ограничивает область ее применения и невысокая прочность (не более 1220 МПа при сечении 50 мм), что не обеспечивает надежность эксплуатации тяжелонагруженных авиационных подшипников.

Известна цементуемая теплостойкая сталь (Заявка на патент №JP 2002348636 А, МПК С22С 38/00; С22С 38/50, опубл. 04.12.2002) для деталей силовой трансмиссии следующего химического состава, мас.%:

Недостатком стали является не высокая теплостойкость (не более 300°С) и предел прочности (не более 1200 МПа), что не позволяет обеспечить надежность деталей, работающих в экстремальных условиях эксплуатации при температуре более 450°С.

Наиболее близким аналогом, взятым за прототип, является сталь марки M50NiL (Патент США №US 6966954, МПК C21D 1/78; C21D 6/00; С23С 8/26; F16C33/12 опубл. 22.11.2005 г.) следующего химического состава, мас.%:

Количественное соотношение тугоплавких карбидообразующих элементов в составе известной стали не обеспечивают достаточной прочности (менее 1400 МПа) и не гарантируют теплостойкости при экстремальных температурах эксплуатации (более 450°С).

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения и не может быть реализовано при использовании прототипа, являются низкие механические и эксплуатационные свойства цементуемой теплостойкой стали.

Технической задачей предлагаемого изобретения является создание цементуемой теплостойкой стали с улучшенными механическими и эксплуатационными свойствами.

Техническим результатом является создание стали, обладающей высокой поверхностной твердостью, прочностью и вязкостью сердцевины, что позволит обеспечить высокую надежность работы газотурбинных двигателей нового поколения. Разработанная сталь имеет твердость цементованной поверхности 60,0-61,5 HRC, твердость сердцевины 42,5-46 HRC, прочность сердцевины 1500-1540 МПа, вязкость разрушения 69-75  и теплостойкость не менее 450°С.

и теплостойкость не менее 450°С.

Для достижения поставленного технического результата предложена цементуемая теплостойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, железо, отличающаяся тем, что она дополнительно содержит вольфрам, кобальт и ниобий при следующем соотношении компонентов, мас.%:

Необходимые свойства предлагаемой стали обеспечиваются за счет применения комплексного легирования, при котором учитывалось воздействия легирующих элементов на процессы упрочнения и технологичность стали и на характер их взаимодействия друг с другом.

В сталь введен хром в количестве от 4,5 до 5,2, так как установлено, что при содержании в стали углерода в заявленном диапазоне, наиболее активно влияет на упрочнение стали при закалке. Хром в заявленном количестве при минимальном влиянии на металлическую основу имеет большую склонность к образованию специальных карбидов (Cr23C6, Cr7C3), которые растворяют в себе железо и легирующие элементы в неограниченном количестве. Кроме того, хром повышает прокаливаемость, что важно для крупногабаритных тяжелонагруженных деталей, так как обеспечивается структурная однородность, а следовательно, стабильность механических свойств по сечению.

В отличие от сталей-аналогов для повышения теплостойкости предлагаемая сталь легирована вольфрамом, который в заявленном количестве в сочетании с хромом и молибденом в указанных диапазонах образует сложные карбиды с формулой М6С. Карбиды этого типа растворимы в аустените, что способствует при дисперсионно-карбидном упрочнении цементованных слоев образованию специальных тугоплавких карбидов, повышающих теплостойкость.

Экспериментально установлено, что в присутствии в заявленном количестве вольфрама и молибдена на дисперсионно-карбидное упрочнение цементованного слоя усиливается положительное влияние ванадия, так как часть ванадия, при растворении сложного карбида Ме6С в аустените, переходит в аустенит и выделяется впоследствии при дисперсионном твердении в составе спецкарбидов, также повышая теплостойкость цементованного слоя. Наряду с этим ванадий улучшает свариваемость стали и увеличивает пластичность при горячей пластической деформации.

В состав стали введен ниобий, который в выбранном диапазоне способствует измельчению зерна, что положительно влияет, как на повышение пластичности, так и на эффективность процесса цементации, повышает сопротивление стали ползучести и разрушению при высоких температурах. Кроме того, ниобий является сильным карбидообразователем, при дисперсионно-карбидном упрочнении образует специальные карбиды.

Для обеспечения прочности и пластичности сердцевины, технологичности предлагаемой стали в состав введен никель, который в выбранном диапазоне способствует упрочнению за счет образования с железом растворов замещения, измельчения зерна, кроме того, снижает температуру закалки, уменьшает критическую скорость закалки.

Наряду с никелем в состав предлагаемой стали введен кобальт, который в сочетании с вольфрамом, в выбранных диапазонах повышает теплостойкость, вторичную твердость и теплопроводность. Так как сталь предполагается к применению после цементации при введении кобальта учитывалось и то, что присутствие его в составе положительно влияет на коэффициент диффузии углерода при цементации, что позволяет сократить продолжительность процесса и повысить энергоэффективность.

Таким образом, за счет увеличения содержания никеля, легирования кобальтом, вольфрамом и ниобием при заявленном содержании и соотношении компонентов сталь после окончательной термической и химико-термической обработки имеет сочетание высокой твердости поверхности с вязкой сердцевиной.

Примеры осуществления

В производственных условиях ФГУП «ВИАМ» проводили опробование предлагаемой стали выплавленной в вакуумно-индукционной установке (ВИУ), что позволило существенно уменьшить загрязненность металла неметаллическими включениями, которые негативно влияют на сопротивление контактной усталости цементуемой теплостойкой стали.

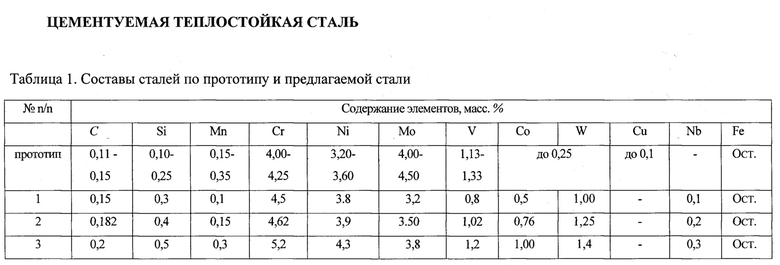

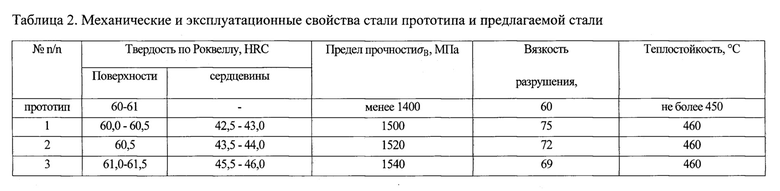

Химический состав и механические свойства предлагаемой стали и известной стали-прототипа приведены в таблицах 1, 2.

После выплавки стали, полученные слитки подвергали термической обработке с целью выравнивания структуры и снижения твердости для улучшения механической обработки.

Для изготовления полуфабрикатов (прутков) слитки подвергали горячей пластической деформации (ковке) и низкотемпературному отжигу. После отжига из прутков изготавливали образцы для определения твердости с целью контроля качества термической обработки.

На образцах из цементуемой теплостойкой стали после окончательной термической и химико-термической обработки обеспечивалась твердость цементованной поверхности 60,0-61,5 HRC, твердость сердцевины 42,546HRC, прочность сердцевины 1500-1540 МПа, вязкость разрушения 69-75  и теплостойкость не менее 450°С. Известная сталь-прототип имеет твердость 60-61 HRC, предел прочности (по результатам проверочных испытаний) 1350-1380 МПа, вязкость разрушения 60

и теплостойкость не менее 450°С. Известная сталь-прототип имеет твердость 60-61 HRC, предел прочности (по результатам проверочных испытаний) 1350-1380 МПа, вязкость разрушения 60  и теплостойкость не более 450°С.

и теплостойкость не более 450°С.

Сравнительный анализ данных из таблицы 2 показывает, что предлагаемая сталь обладает комплексом механических и эксплуатационных свойств на уровне применяемой зарубежной стали-прототипа M50Nil, что позволяет осуществить импортозамещение зарубежных теплостойких сталей при производстве авиационных тяжелонагруженных подшипников.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СТАЛЬ ДЛЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2333406C2 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2011 |

|

RU2447183C1 |

| ЛИОТСКА ( | 1972 |

|

SU328196A1 |

| Быстрорежущая сталь | 1987 |

|

SU1474179A1 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2014 |

|

RU2569435C1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| СТАЛЬ | 2006 |

|

RU2306362C1 |

Изобретение относится к области металлургии, а именно к созданию цементуемой теплостойкой стали с улучшенными технологическими свойствами для производства тяжелонагруженных подшипников опор роторов газотурбинного двигателя большой тяги. Сталь содержит, мас.%: углерод 0,15-0,20, кремний 0,3-0,5, марганец 0,1-0,3, хром 4,5-5,2, никель 3,8-4,3, молибден 3,2-3,8, ванадий 0,8-1,2, кобальт 0,5-1,0, вольфрам 1,0-1,4, ниобий 0,1-0,3, железо и примеси - остальное. После окончательной термической и химико-термической обработки сталь имеет сочетание высокой твердости поверхности с вязкой сердцевиной. 2 табл.

Цементуемая теплостойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, железо и примеси, отличающаяся тем, что она дополнительно содержит вольфрам, кобальт и ниобий при следующем соотношении компонентов, мас.%:

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| ЗАКАЛЕННАЯ МАРТЕНСИТНАЯ СТАЛЬ С НИЗКИМ СОДЕРЖАНИЕМ КОБАЛЬТА, СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2009 |

|

RU2497974C2 |

| Устройство для обнаруживания осадка в жидкости, заключенной в бутылку | 1940 |

|

SU66448A1 |

| FR 3078978 B1, 13.03.2020 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| US 20160305006 A1, 20.10.2016. | |||

Авторы

Даты

2021-05-25—Публикация

2020-06-03—Подача