Изобретение относится к мартенситной стали, закаленной двойной системой, то есть выделением интерметаллических соединений и карбидов, полученным благодаря подходящему составу стали и надлежащему термическому старению.

Этот тип стали предлагает:

- очень высокую механическую прочность, но одновременно повышенные вязкость и пластичность, другими словами, низкую чувствительность к хрупкому излому, причем эта высокая прочность сохраняется при высоких температурах, до температур порядка 400°C;

- хорошие усталостные свойства, что предполагает, в частности, отсутствие вредных включений, таких, как нитриды и оксиды; эта характеристика должна быть получена благодаря подходящему составу и тщательно подобранным условиям выплавки жидкого металла.

Кроме того, она способна к цементации и нитрированию, чтобы можно было повысить твердость ее поверхности, чтобы придать ей хорошее сопротивление истиранию при трении со смазкой.

Предусматриваемые применения этой стали относятся к любым областям механики, где требуются конструкционные или приводные детали, которые должны сочетать очень высокие нагрузки при динамических нагрузках и в присутствии принудительного или естественного нагрева. Можно назвать, без ограничений, трансмиссионные валы, валы коробки скоростей, оси качения и т.д.

Требование отличной механической прочности при высоких температурах препятствует использованию в определенных приложениях углеродистые стали или стали, называемые "низколегированными", прочность которых ухудшается, начиная с 200°C. Кроме того, вязкость этих сталей обычно недостаточна, если они обрабатываются для уровней механической прочности выше 2000 МПа, и, в целом, их "истинный" предел упругости намного ниже их максимального сопротивления, измеренного в испытании на растяжение: таким образом, предел упругости является размерным критерием, который в этом случае ухудшается. В таком случае можно использовать мартенситно-стареющие стали, предел упругости у которых заметно ближе к их максимальному значению предела прочности при растяжении, которые имеют удовлетворительную прочность до 350-400°C и которые предлагают также хорошую вязкость при очень высоких уровнях механической прочности. Но эти мартенситно-стареющие стали имеют, достаточно систематически, повышенные содержания никеля, кобальта и молибдена, а все эти элементы дорогостоящи и подвержены значительным колебаниям стоимости на рынке сырья. Эти стали содержат также титан, применяемый за его высокий вклад во вторичное твердение, но который в принципе является одной из причин снижения усталостной стойкости мартенситно-стареющих сталей из за нитрида TiN, образование которого почти невозможно избежать при выплавке сталей, содержащих всего лишь хотя бы несколько десятых процентов титана.

В документе US-A-5,393,488 был предложен состав стали с вторичным твердением без добавления титана, имеющий целью улучшение теплостойкости и, самое главное, улучшение усталостных свойств, пластичности и вязкости. Недостатком этого состава является требование повышенного содержания Co (8-16%), что делает эту сталь очень дорогостоящей. (Примечание: в настоящем тексте все содержания разных элементов выражены в весовых процентах).

В документе WO-A-2006/114499 предлагался состав закаленной мартенситной стали и ряд оптимизированных термических обработок, адаптированных для этого состава, преимуществом которого, по сравнению с предшествующим уровнем техники, представленным документом US-A-5,393,388, является то, что он требует только более низкого содержания кобальта, а именно от 5 до 7%. Регулируя содержания других элементов и параметры следующих термообработок, стало возможным получать детали, предлагающие комплекс очень удовлетворительных механических свойств, в частности, для применений в авиации. Это, в частности, низкотемпературный предел прочности при растяжении, составляющий от 2200 МПа до 2350 МПа, пластичность и ударная вязкость, по меньшей мере равные этим параметрам у самых лучших высокопрочных сталей, и высокотемпературный (400°C) предел прочности при растяжении порядка 1800 МПа, а также оптимальные усталостные свойства.

Эта сталь называется сталью "двойного упрочнения", так как ее упрочнение получается в результате одновременного упрочняющего выделения интерметаллических соединений и карбидов типа M2C.

Однако эта сталь все еще содержит относительно высокие количества кобальта. Так как этот элемент в любом случае является дорогим, и цена его может испытывать значительные колебания на сырьевом рынке, было бы важным найти средства еще более ощутимо снизить его присутствие, в частности, в материалах, предназначенных для более распространенных механических применений, чем применение в авиации.

Стали, какие предложены в WO-A-2006/114499 и US-A-5 393 488, позволяют получить хорошую ударную вязкость, но для некоторых применений она может оказаться недостаточной.

Для этих же применений имеется также потребность в получении очень высокого предела прочности при растяжении (Rm).

Целью изобретения является предложить сталь, используемую, в частности, для изготовления механических деталей, таких, как трансмиссионные валы или конструкционные элементы, имеющие более высокую ударную вязкость и при этом, высокую механическую прочность. Эта сталь должна также иметь более низкую себестоимость, чем наиболее конкурентоспособные стали, известные в настоящее время для этих применений, благодаря, в частности, значительно сниженному содержанию кобальта.

С этой целью, объектом изобретения является сталь, отличающаяся тем, что ее состав, в весовых процентах, следующий:

- C=0,18-0,30%

- Co=1,5-4%, предпочтительно 2-3%

- Cr=2-5%

- Al=1-2%

- Mo+W/2=1-4%

- V = следы - 0,3%

- Nb = следы - 0,1%

- B = следы - 30 ppm

- Ni=11-16%, причем Ni≥7+3,5 Al

- Si = следы - 1,0%

- Mn = следы - 2,0%

- Ca = следы - 20 ppm

- Редкоземельные элементы = следы - 100 ppm

- если N≤10 ppm, то Ti+Zr/2 = следы - 100 ppm, причем Ti+Zr/2≤10N

- если 10 ppm<N≤20 ppm, Ti+Zr/2 = следы - 150 ppm

- O = следы - 50 ppm

- N = следы - 20 ppm

- S = следы - 20 ppm

- Cu = следы - 1%

- P = следы - 200 ppm,

Остальное - железо и неизбежные примеси, являющиеся результатом выплавки.

Она предпочтительно содержит C=0,20-0,25%.

Она предпочтительно содержит Cr=2-4%.

Она предпочтительно содержит Al=1-1,6%, лучше 1,4-1,6%.

Она предпочтительно содержит Mo≥1%.

Она предпочтительно содержит Mo+W/2=1-2%.

Она предпочтительно содержит V=0,2-0,3%.

Она предпочтительно содержит Ni=12-14%, причем Ni≥7+3,5Al.

Она предпочтительно содержит Nb=следы-0,05%.

Она предпочтительно содержит Si = следы - 0,25%, лучше следы - 0,10%.

Она предпочтительно содержит O = следы - 10 ppm.

Она предпочтительно содержит N = следы - 10 ppm.

Она предпочтительно содержит S = следы - 10 ppm, лучше следы - 5 ppm.

Она предпочтительно содержит P = следы - 100 ppm.

Ее измеренная температура мартенситного превращения Ms предпочтительно выше или равна 100°C.

Ее экспериментально измеренная температура мартенситного превращения Ms выше или равна 140°C.

Объектом изобретения является также способ получения стальной детали, отличающийся тем, что содержит следующие этапы, предшествующие отделке детали, придающей ей окончательную форму:

- получение стали имеющей указанный выше состав;

- по меньшей мере одну операцию формования этой стали;

- смягчающий отпуск при 600-675°C в течение 4-20 ч с последующим охлаждением на воздухе;

- растворение при 900-1000°C в течение по меньшей мере 1 ч, с последующим масляным охлаждением или охлаждением на воздухе, достаточно быстрым, чтобы избежать выделения межкристаллитных карбидов в матрице аустенита;

- закалочное старение при 475-600°C, предпочтительно 490-525°C в течение 5-20 ч.

Он предпочтительно включает в себя, кроме того, криогенную обработку при -50°C или ниже, предпочтительно при температуре от -80°C до -100°C или ниже, но не ниже -110°C, чтобы превратить весь аустенит в мартенсит, причем температура ниже измеренной Ms на 150°C или даже больше, при этом по меньшей мере одна из указанных обработок длится от 4 ч до 50 ч, предпочтительно от 4 ч до 10 ч.

Кроме того, способ предпочтительно содержит смягчающую обработку мартенсита в состоянии сразу после закалки, проводимую при 150-250°C в течение 4-16 ч, с последующим охлаждение неподвижным воздухом.

Деталь предпочтительно подвергается также цементации, или нитрированию, или цианирование.

Нитрирование, или цементация, или цианирование могут проводиться в цикле старения.

Нитрирование может проводиться при температурах от 475 до 600°C.

Упомянутое нитрирование, или цементация, или цианирование может проводиться в термическом цикле до упомянутого растворения или одновременно с ним.

Объектом изобретения является также механическая деталь или деталь для конструктивного элемента, отличающаяся тем, что она получена вышеуказанным способом.

Это может быть, в частности, трансмиссионный вал двигателя, или подвеска двигателя, или элемент шасси, или элемент коробки скоростей, или ось качения.

Как должно быть понятно, изобретение основано прежде всего на составе стали, который отличается от предшествующего уровня техники, представленного документом WO-A-2006/114499, в частности, боле низким, но остающимся значимым содержанием Co, составляющим от 1,5 до 4%. Содержания других чаще всего используемых элементов сплава, присутствующих в значимых количествах, изменены лишь незначительно, но содержания некоторых примесей должно держаться под строгим контролем.

Co является дорогим элементом, содержание которого было значительно снижено по сравнению с предшествующим уровнем техники, однако, не отменяя его или не доводя до очень низкого уровня. Сталь согласно изобретению обычно содержит достаточно мало дорогостоящих легирующих элементов, не считая никеля, содержание которого, однако, не повышено по сравнению с предшествующим уровнем техники. Однако необходимо приложить особые старания во время плавки, чтобы ограничить содержание азота до 20 ppm максимум, чтобы предотвратить, насколько возможно, образование нитридов алюминия. Кроме того, должны также ограничиваться максимальные содержания титана и циркония, чтобы не допустить образования ими нитридов с остаточным азотом.

Сталь по изобретению может обрабатываться в закаленном состоянии, инструментами, подходящими для твердости 45 HRC. Эта сталь занимает промежуточное место между мартенситно-стареющими сталями (поддающимися механической обработке в закаленном состоянии, так как имеется мягкий мартенсит с низким содержанием углерода) и углеродистыми сталями, которые должны обрабатываться в основном в отожженном состоянии.

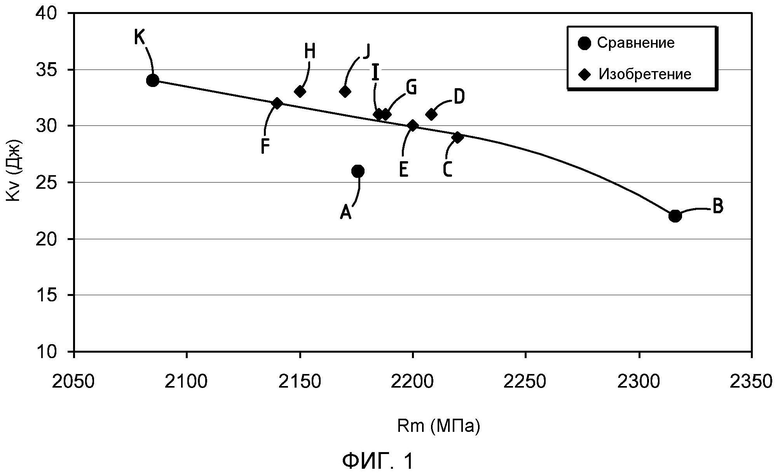

Изобретение станет более понятным при изучении следующего описания, данного со ссылкой на приложенную фигуру 1, которая для образцов разного состава показывает их предел прочности при растяжении Rm и их вязкость Kv.

В сталях класса согласно изобретению реализуется "двойное" упрочнение, то есть достигаемое совместно интерметаллическими соединениями типа β-NiAl и карбидами типа M2C, в присутствии реверсивного аустенита, образованного/стабилизированного посредством обогащения никелем, полученного в результате диффузии при закалочном старении, который придает пластичность структуре благодаря образованию «сэндвичевой» структуры (несколько процентов стабильного и пластичного аустенита между решетками твердого мартенсита).

Следует избегать образования нитридов Ti, Zr и особенно Al, которые приводят к охрупчиванию: они ухудшают вязкость и усталостные характеристики. Так как эти нитриды могут выделиться, начиная с содержаний от 1 до нескольких ppm N в присутствии Ti, Zr и/или Al, и так как обычные средства плавки с трудом позволяют получить меньше 5 ppm N, сталь по изобретению удовлетворяет следующим нормам.

Принципиально ограничивается любое добавление Ti (предельно допустимое значение: 100 ppm), и насколько возможно ограничивается N. Согласно изобретению, содержание N не должно превышать 20 ppm, а лучше, 10 ppm, а содержание Ti не должно быть выше 10-кратного содержания N.

Однако считается возможным пропорциональное добавление титана в конце плавки в вакуумной печи, чтобы связать остаточный азот и, таким образом, избежать нежелательного выделения нитрида AlN. Поскольку в любом случае необходимо избегать образования нитрида TiN в жидкой фазе, поскольку она становится грубой (5-10 мкм или больше), добавление титана на практике может проводиться только при остаточном содержании азота в жидком металле максимум 10 ppm, и никогда не должно превышать 10-кратного значения этого остаточного азота. Например, для конечного содержания N 8 ppm предельное содержание возможной добавки титана в конце плавки составляет 80 ppm.

Можно частично или полностью заменить Ti на Zr, причем оба эти элемента содержатся в относительно сравнимых количествах. Так как отношение их атомных масс равно 2, то если Zr добавляют дополнительно или вместо Ti, нужно основываться на сумме Ti + Zr/2, и говорится что одновременно с N≤10 ppm:

- Ti+Zr/2 всегда должно быть ≤100 ppm;

- и Ti+Zr/2 должно быть ≤10 N.

В случае, когда содержание N выше 10 ppm и меньше или равно 20 ppm, Ti и Zr должны рассматриваться как примеси, которых надо избегать, и сумма Ti+Zr/2 должна быть ≤150 ppm.

Факультативное добавление редкоземельных элементов в конце плавки также может способствовать связыванию фракции N, наряду с S и O. В этом случае нужно убедиться, что остаточное содержание редкоземельных элементов в свободной форме остается меньше или равным 100 ppm, и предпочтительно меньше или равным 50 ppm, так как эти элементы делают сталь хрупкой, когда они присутствуют выше этих значений. Считается, что оксинитриды редкоземельных элементов (например, La) менее вредны, чем нитриды Ti или Al, из-за их глобулярной формы, которая делает их менее склонными к способствованию началу процесса усталостного разрушения.

Может практиковаться обработка кальцием, чтобы завершить раскисление/обессеривание жидкого металла. Эта обработка предпочтительно ведется с возможным добавлением Ti, Zr или редкоземельных элементов.

Предпочтителен карбид M2C Cr, Mo, W и V, содержащий очень мало Fe, за его упрочняющие и не охрупчивающие свойства. Карбид M2C является метастабильным в сравнении с равновесными карбидами M7C3, и/или M6C, и/или M23C6. Он стабилизован посредством Mo и W. Сумма содержания Mo и половинного содержания W должна составлять по меньшей мере 1%. Однако, нельзя превышать значение Mo+W/2=4%, чтобы не ухудшить ковкость (или в целом деформируемость в горячем состоянии) и не образовать интерметаллических соединений фазы μ типа Fe7Mo6, которая является одной из основных упрочняющих фаз классических мартенситно-стареющих сталей, но которая нежелательна в стали по изобретению. Предпочтительно, Mo+W/2 составляет от 1 до 2%. Для того также, чтобы предотвратить образование карбидов Ti, не упрочняющих и способных сделать хрупкими границы зерен, в сталях согласно изобретению обязательно требуется ограничить содержание Ti значением 100 ppm.

Cr и V являются элементами, которые активируют образование "метастабильных" карбидов.

V также образует карбиды типа MC, стабильные до температур растворения, которые "блокируют" границы зерен и ограничивают рост зерен при термообработках при высокой температуре. Не следует превышать V=0,3%, чтобы не слишком связывать C в карбиды V, в цикле растворения, в ущерб карбидам M2C Cr, Mo, W, V, выделение которых стремятся достичь в позднейшем цикле старения. Предпочтительно, содержание V составляет от 0,2 до 0,3%.

Присутствие Cr (по меньшей мере 2%) позволяет уменьшить долю карбидов V и повысить долю M2C. Не следует превышать 5%, чтобы не слишком облегчить образование стабильных карбидов, в частности, M23C6. Предпочтительно не превышать 4% Cr.

Присутствие C благоприятствует появлению M2C в сравнении с фазой μ. Но избыточное содержание вызывает ликвацию, снижение Ms и создает трудности при производстве в промышленном масштабе: чувствительность к трещинам (образование трещин на поверхности при быстром охлаждении), трудность механической обработки слишком твердого мартенсита в закаленном состоянии, и т.д. Содержание C должно составлять от 0,20 до 0,30%, предпочтительно 0,20-0,25%. Поверхностный слой деталей может быть обогащен C путем цементации или цианирования, если для намеченных применений требуется очень высокая твердость поверхности.

Кобальт немного повышает температуру перехода пластичный/хрупкий, что невыгодно, в частности, в составах с довольно низкими содержаниями никеля, тогда как, вопреки тому, что можно было установить в других сталях, кобальт не повышает явно точку превращения Ms для составов по изобретению и, таким образом, в этом плане не представляет явного интереса.

Содержание Co (5-7%), предложенное для сталей в WO-A-2006/114499, в комбинации с содержаниями других элементов, было получено в результате поиска компромисса между различными достоинствами и недостатками сталей.

Как уже говорилось, изобретение основано в первую очередь на составе стали, который отличается от предшествующего уровня техники, представленного WO-A-2006/114499, в частности, более низким содержанием Co, составляющим от 1,5 до 4%, лучше от 2 до 3%. Содержания других самых распространенных элементов сплава, присутствующих в значимых количествах, были изменены лишь незначительно, но содержания некоторых примесей должны тщательно контролироваться, в частности, содержания Ti, Zr и N, которые влияют на вязкость.

В контексте исследования эффекта Co на механические свойства (Rm и Kv) этого типа стали, неожиданно обнаружилось, что регулировка концентрации этого элемента позволяет получить лучший компромисс ударная вязкость/Rm. Это обнаружение проиллюстрировано на фигуре 1, из которой можно видеть, что множество точек Rm/Kv распределено вблизи полиномиальной кривой третьего порядка, имеющей наклон для содержаний Co, заключенных от 1,5 до 4%. В этом интервале содержаний Co одновременно достигаются ударная вязкость порядка 30 Джоулей или больше и Rm больше или равная 2140 МПа.

Следует избегать бесполезного повышения концентрации Co, который не только является очень дорогим, но также ухудшает ударную вязкость. Известно, что Co ухудшает переход в вязкое состояние чистого Fe (страницы 52-54 материалов Sciences and Technology, January 1994 Vol. 10). Действительно, как уже говорилось, присутствие Co повышает температуру перехода пластичный/хрупкий. Кроме того, содержание Co выше 1,5% оказалось полезным для улучшения дисперсионного твердения в результате выделения карбида M2C и, таким образом, для существенного повышения Rm. Кроме того, авторы изобретения после множества экспериментов неожиданно установили, что содержание Co, составляющее от примерно 1,5 до 4%, лучше от 2 до 3%, значительно улучшает механическую прочность, практически без ухудшения ударной вязкости, в сравнении с маркой стали с очень низким содержанием Co (<1%), состав которой в остальном был идентичным.

Ni и Al в изобретении связаны между собой, так как Ni должен быть ≥7+3,5Al. Именно эти два элемента являются основными, кто вносит большой вклад в твердение путем старения, благодаря выделению интерметаллической фазы нанометровых размеров типа B2 (например, NiAl). Именно эта фаза обеспечивает большую часть высокотемпературной механической прочности, до примерно 400°C. Никель является также элементом, который снижает хрупкость в результате скола, так как он снижает температуру перехода пластичный/хрупкий у мартенситов. Если доля Al слишком повышена в сравнении с Ni, мартенситная матрица слишком сильно обеднена никелем вследствие образования упрочняющих выделений NiAl при старении. Это вредит критериям вязкости и пластичности, так как снижение содержания никеля в мартенситной фазе ведет к повышению температуры перехода пластичный/хрупкий, то есть к ее охрупчиванию при температурах, близких к температуре окружающей среды. Кроме того, никель облегчает образование реверсивного аустенита и/или стабилизирует фракцию (возможно присутствующего) остаточного аустенита во время цикла старения. Эти механизмы благоприятны для критериев пластичности и вязкости, а также для структурной стабильности стали. Если состаренная матрица слишком обеднена никелем, эти положительные механизмы являются пониженными или подавленными: больше не имеется потенциала реверсивного аустенита. Напротив, если имеется слишком много Ni, чрезмерно снижена доля упрочняющей фазы типа NiAl, слишком повышая долю реверсивного аустенита, в которой Al остается в значительной степени в растворе.

В конце закалки нужно, чтобы не было остаточного аустенита (<3%), и нужно иметь в основном мартенситную структуру. Для этого нужно регулировать условия закалки, в частности, температуру в конце охлаждения, а также состав стали. Этот последний определяет температуру Ms начала мартенситного превращения, которая, согласно изобретению, должна предпочтительно оставаться равной или выше 140°C, если не применяется криогенный цикл, и должна предпочтительно составлять от 100 до 140°C, если осуществляется криогенный цикл.

Ms обычно рассчитывается согласно классической литературной формуле:

Ms(°C)=550-350×C%-40×Mn%-17×Cr%-10×Mo%-17×Ni%-8×W%-35×V%-10×Cu%-10×Co%+30×Al%.

Однако опыт показывает, что эта формула является лишь очень приблизительной, в частности потому, что эффекты Co и Al очень изменчивы при разных типах стали. Поэтому, чтобы узнать, соответствует сталь изобретению или нет, нужно основываться на измерениях реальной температуры Ms, проводимых, например, путем дилатометрии, поскольку этот путь традиционен. Содержание Ni является одной из возможных переменных регулирования Ms.

Температура в конце охлаждения после закалки должна быть ниже реальной Ms -150°C, предпочтительно ниже реальной Ms -200°C, чтобы обеспечить полное мартенситное превращение стали. Таким образом, температура в конце охлаждение должна быть ниже измеренной температуры Mf в конце мартенситного превращения стали. Для составов, наиболее обогащенных C и особенно Ni криогенная обработка может проводиться сразу за охлаждением при температуре окружающей среды с температуры растворения. Полная скорость охлаждения должна быть как можно выше, чтобы избежать механизмов стабилизации остаточного аустенита, богатого углеродом. Однако, не стоит стремиться к криогенным температурам ниже -110°C, так как тепловое движение структуры становится тогда недостаточным для получения мартенситного превращения. Обычно предпочтительно, чтобы значение Ms стали составляло от 100 до 140°C, если применяется криогенный цикл, и было больше или равным 140°C в отсутствие этого криогенного цикла. Как уже применялось для мартенситных сталей, упрочненных двойной системой, и как уже известно из WO-A-2006/114499, длительность криогенного цикла, если он требуется, составляет от 4 до 50 часов, предпочтительно от 4 до 16 часов, еще более предпочтительно от 4 до 10 часов. Можно применять несколько криогенных циклов, главное, чтобы по меньшей мере один из них имел указанные выше характеристики.

Конкретно, нужно иметь Al=1-2%, предпочтительно 1-1,6%, лучше 1,4-1,6%, и Ni=11-16%, причем Ni≥7+3,5 Al. В идеале имеют 1,5% Al и 12-14% Ni. Эти условия благоприятствуют наличию NiAl, что повышает предел прочности при растяжении Rm, относительно которого установлено также, что он не слишком ухудшается из-за низкого содержания Co, если все другие условия изобретения выполняются. На предел упругости Rp0,2 влияют те же факторы, что и на Rm.

По сравнению со сталями, известными из US-A-5393488, где стремятся к очень высокому содержанию реверсивного аустенита, чтобы иметь повышенные пластичность и вязкость, в сталях класса согласно изобретению отдают приоритет наличию дисперсионно твердеющих фаз B2, в частности, NiAl, чтобы получить высокую механическую прочность при высоких температурах. Соблюдение условий по Ni и Al, которые были приведены, обеспечивает потенциально достаточное содержание реверсивного аустенита, чтобы сохранить пластичность и вязкость, подходящие для намеченных применений.

Можно добавить B, но не более 30 ppm, чтобы не ухудшить свойства стали.

Можно также добавить Nb для контроля размера зерен при ковке или другом высокотемпературном превращении, до содержания, не превышающего 0,1%. Таким образом, для стали согласно изобретению приемлемо сырье, которое может иметь остаточные содержания Nb, не являющиеся пренебрежимо малыми.

Одной характеристикой сталей класса согласно изобретению является также возможность замены по меньшей мере части Mo на W. При эквивалентной атомной доле, W меньше сегрегирует при твердении, чем Mo, и дает увеличение механической прочности при высоких температурах. Его недостатком является высокая стоимость, и эту стоимость можно оптимизировать, комбинируя его с Mo. Как уже говорилось, сумма Mo+W/2 должна составлять от 1 до 4%, предпочтительно от 1 до 2%. Предпочтительно сохранить минимальное содержание Mo в 1%, чтобы ограничить стоимость стали, тем более что высокотемпературная стойкость не является приоритетной целью стали согласно изобретению.

Содержание Cu может доходить до 1%. Медь способна участвовать в упрочнении благодаря фазе эпсилон, а присутствие Ni позволяет ограничить ее вредные эффекты, в частности, появление поверхностных трещин при ковке деталей, которое установлено при добавлении меди в стали, не содержащие никеля. Но ее присутствие не является необходимым, и она может присутствовать лишь в состоянии остаточных следовых количеств, получаемых в результате загрязнения исходного сырья.

Марганец не является первонеобходимым для получения целевых свойств стали, но он не имеет известных негативных эффектов. Кроме того, его низкая упругость паров при температурах жидкой стали приводит к тому, что его концентрацией трудно управлять при плавке в вакууме и переплавке в вакууме: его содержание может изменяться в зависимости от радиальной и аксиальной локализации в переплавленном слитке. Так как он часто присутствует в сырье, и по указанным выше причинам его содержание предпочтительно будет составлять самое большее 0,25%, и во всех случаях ограничено максимумом в 2%, так как слишком сильные изменения его концентрации в одном и том же продукте будут вредить однородности свойств.

Известно, что кремний имеет эффектом упрочнение твердого раствора феррита, и аналогично кобальту, уменьшает растворимость определенных элементов или определенных фаз в феррите. Тем не менее, как можно было видеть, сталь согласно изобретению содержит относительно мало кобальта, и она может обходиться без кремния, тем более что кремний, кроме прочего, обычно благоприятствует выделению интерметаллических фаз, вредных в сложнолегированных сталях (фаза Лавеса, силициды и т.д.). Его содержание будет ограничено 1%, предпочтительно менее 0,25%, еще более предпочтительно менее 0,1%.

Как правило, элементы, которые могут сегрегировать на границах зерен и охрупчивать их, такие, как P и S, должны контролироваться в следующих пределах: S = следы - 20ppm, предпочтительно следы - 10ppm, лучше следы - 5 ppm, и P = следы - 200 ppm, предпочтительно следы - 100 ppm, лучше следы - 50 ppm.

Ca можно использовать как раскислитель и как элемент связывающий серу, обнаруживая его остаточно в конце (≤20 ppm). Также, в конце могут сохраниться остатки редкоземельных элементов (≤100 ppm) после очистки жидкого металла, где они использовались для связывания O, S и/или N. Так как использование Ca и редкоземельных элементов для этих целей не является обязательным, эти элементы могут присутствовать в сталях согласно изобретению лишь в состоянии следов.

Допустимое содержание кислорода составляет 50 ppm максимум, предпочтительно 10 ppm максимум.

В качестве примеров были испытаны образцы стали, составы которых (в весовых процентах) приведены в таблице 1:

Элементы, не указанные в таблице, присутствуют лишь в следовых количествах, являясь результатом выплавки.

Сравнительная сталь A соответствует стали согласно документу US-A-5393488, то есть имеющей повышенное содержание Co.

Сравнительная сталь B соответствует стали согласно документу WO-A-2006/114499, она отличается от A более низким содержанием Co и более высоким содержанием Al.

Стали С-J соответствуют изобретению по всем аспектам, в частности, по содержанию в них Co, существенно более низкому, чем в стали B, но остающемуся, тем не менее, ощутимо выше, чем просто остаточное содержание, и полученному намеренным добавлением в ходе выплавки.

Сталь C отличается от сравнительной стали B в основном более низким содержанием Co.

Сталь D отличается от C чуть более низким содержанием Co, при более низком содержании Ni и отсутствием V, который присутствует лишь в следовых количествах.

Сталь E отличается от D еще более низким содержанием Co, чем у D, и содержанием V на уровне, сравнимом с содержанием в стали C.

Сталь F отличается от C, D, E главным образом чуть более высоким содержанием Ni, при этом содержание в ней Co сравнимо с содержанием в стали E.

Сталь G отличается от сталей C-F еще более сниженным содержанием Co и не содержит V.

Сталь H отличается от стали G еще более заметным снижением содержания Co и существенно более высоким содержанием бора.

Сталь I отличается от стали H еще более выраженным снижением содержания Co, и более низким содержанием C в сочетании с более высоким содержанием Ni.

Сталь J является сталью, имеющей самое низкое содержание Co, все еще соответствующее намеренному добавлению, и которая остается соответствующей изобретению. Она также имеет самое низкое содержание Ni и включает V.

Сравнительная сталь K имеет низкое содержание Co, ниже минимума, требуемого изобретением. С других точек зрения она сравнима со сталями согласно изобретению без V и B и с очень низким N.

Эти образцы выковывали из слитков весом 200 кг в плоские элементы размерами 75×35 мм в следующих условиях. За гомогенизирующей обработкой по меньшей мере 16 часов при 1250°C идет первая операция ковки, предназначенная раздробить крупные структуры слитков; затем заготовки с квадратным сечением размерами 75×75 мм ковали после возврата к температуре 1180°C; наконец, каждую заготовку помещали в печь при 950°C, затем выковывали при этой температуре в форму плоских элементов размерами 75×35 мм, зернистая структура которых была сделана более тонкой этими последовательными операциями.

Кроме того, образцы подвергали смягчающему отпуску при температуре по меньшей мере 600°C. В данном случае этот смягчающий отпуск проводился при 650°C в течение 8 ч, за ним шло охлаждение на воздухе. Благодаря этому, продукты в состоянии сразу после термомеханического превращения можно было без проблем подвергать операциям отделки (правка, обдирка, механическая обработка и т.д.), придающим детали ее окончательную форму. Отметим, что смягчающий отпуск не влияет на получение конечных механических характеристик.

После ковки образцы подвергали:

- растворению при 900°C в течение 1 ч, затем охлаждению посредством закалки в масле;

- известным образом и как уже применялось для мартенситных сталей, упрочненных двойной системой, как, например, сталь согласно WO-A-2006/114499: криогенной обработке при -80°C в течение 8 ч для образцов A, B, C, E, G, I, J и K; образцы D и H подвергали криогенной обработке при -90°C в течение 7 ч, а образец F - обработке при -100°C в течение 6 ч;

- отпуску для снятия напряжений, 16 ч при 200°C;

- закалочному старению при 500°C в течение 10 ч, затем охлаждению на воздухе.

Свойства образцов (предел прочности при растяжении Rm в продольном направлении, предел упругости Rp0,2, удлинение A5d, сужение Z, ударная вязкость KV, размер зерна по ASTM) приведены в таблице 2. Здесь они измерены при нормальной температуре.

(МПа)

(МПа)

(%)

(Дж)

Видно, что образцы C-J согласно изобретению имеют характеристики растяжения, сравнимые с образцами A и B, а также заметно лучшую ударную вязкость благодаря значительному снижению содержания Co.

Кроме того, авторы изобретения в результате множества опытов установили, что содержание Co, составляющее примерно от 1,5 до 4%, значительно улучшает механическую прочность, практически не ухудшая ударную вязкость в сравнении со сравнительным образцом K с 0,5% Co. Образец K с его менее 1,5% Co позволяет сохранить такую же хорошую ударную вязкость, но при ухудшенном пределе прочности при растяжении.

Неожиданно было обнаружено, что концентрация Co согласно изобретению позволяет получить лучший компромисс ударная вязкость/Rm. Это подтверждение проиллюстрировано на фигуре 1, из которой установлено, что множество точек Rm/Kv распределено вблизи полиномиальной кривой третьего порядка, имеющей наклон для содержаний Co от 1,5 до 4%. В этом интервале содержаний Co получены ударная вязкость порядка 30 Джоулей или больше и Rm больше или равная 2140 МПа.

Искомого компромисса прочность/ударная вязкость можно было, кроме того, достичь с помощью модификация условий старения, но подгонка содержания Co остается важным параметром, на котором можно играть, чтобы получить этот компромисс.

Упрочнение, вносимое повышением Al, вместе с повышенным Ni, чтобы образовать фазу дисперсного твердения NiAl, не является пропорциональным концентрации Al, и превышение значения 2% по Al не приводит к существенному повышению предела прочности при растяжении.

Добавление Nb и B в образцы D и H, соответственно, не является необходимым для получения механической прочности, к которой приоритетно стремятся в сталях согласно изобретению. Однако, добавление Nb позволяет уменьшить размер зерна, описываемый условным показателем ASTM (при этом самые высокие значения по ASTM соответствуют самым мелким зернам).

После смягчающего отпуска при 650°C в течение 8 ч и охлаждения на воздухе, растворение при 935°C в течение 1 часа с последующим масляным охлаждением, затем криогенная обработка при -80°C в течение 8 ч, или при -90°C в течение 7 ч, или же при -100°C в течение 6 ч, затем снижение напряжений при 200°C в течение 8 ч (на образцах для испытания на растяжение) или 16 ч (на образцах для испытания на ударную вязкость), затем старение при 500°C в течение 12 ч с последующим охлаждением на воздухе, позволили получить в продольном направлении при 20°C отличный компромисс между пределом прочности при растяжении, пластичностью и ударной вязкостью.

Дополнительные эксперименты показывают, что в поперечном направлении значения ударной вязкости остаются допустимыми. При 400°C предел прочности при растяжении остается очень высоким, и относительно низкие содержания Co совместимы с искомыми свойствами.

Как правило, режим оптимизированной термической обработки стали согласно изобретению для получения в результате детали, имеющей желательные свойства, после формования заготовки детали и перед отделкой, придающей детали ее окончательную форму, является следующим:

- смягчающий отпуск при 600-675°C в течение 4-20 ч с последующим охлаждением на воздухе;

- растворение при 900-1000°C в течение по меньшей мере 1 ч, с последующим масляным охлаждением или охлаждением на воздухе, достаточно быстрым, чтобы избежать выделения межкристаллитных карбидов в матрице аустенита;

- при необходимости, криогенная обработка при -50°C или ниже, предпочтительно от -80°C до -100°C или ниже, но не ниже -110°C, для превращения всего аустенита в мартенсит, причем температура на 150°C или даже более ниже, чем Ms, предпочтительно примерно на 200°C ниже Ms, причем по меньшей мере указанные криогенные обработки длятся по меньшей мере 4 ч и до 50 ч максимум, предпочтительно от 4 ч до 10 ч; для составов, имеющих, в частности, относительно низкое содержание Ni, которое ведет к относительно высокой температуре Ms, эта криогенная обработка мало полезна; причем продолжительность криогенной обработки зависит, в частности, от массивности обрабатываемой детали;

- факультативно, смягчающая обработка мартенсита в состоянии сразу после закалки, проводимая при 150-250°C в течение 4-16 ч, с последующим охлаждением неподвижным воздухом;

- закалочное старение при 475-600°C, предпочтительно при 490-525°C в течение 5-20 ч; старение при температурах ниже 490°C не всегда рекомендуется, так как еще может присутствовать метастабильный карбид M3C, который способствует охрупчиванию структуры; старение выше 525°C может спровоцировать потерю механической прочности из-за старения, без заметного выигрыша в вязкости или пластичности.

В примерах, которые были описаны, операции формования стали, идущие за плавкой и предшествующие смягчающему отпуску и другим термическим обработкам, состояли в ковке. Но в дополнение или вместо этой ковки могут выполняться другие типы термомеханических обработок формования при высокой и/или низкой температурах, в зависимости от типа конечного продукта, который желают получить (штампованные детали, прутки, полуфабрикаты и т.д.). Можно, в частности, назвать одну или несколько прокаток, штамповку, чеканку и т.д., а также комбинацию нескольких таких обработок.

Предпочтительными применениями стали согласно изобретению являются детали с механической стойкостью и конструкционные элементы, для которых нужно иметь низкотемпературный предел прочности при растяжении выше 2150 МПа, вместе со значениями ударной вязкости выше, чем у лучших высокопрочных сталей, и иметь высокотемпературный (400°C) предел прочности при растяжении порядка 1800 МПа, а также оптимальные усталостные свойства.

Преимуществом стали согласно изобретению является также то, что она годится для цементации, нитрирования и цианирования. Таким образом, можно придать деталям, в которых это применяется, повышенное сопротивление истиранию, не влияя на свойства в середине. Это особенно выгодно в предполагаемых применениях, которые были указаны.

Цементация, или нитрирование, или цианирование могут факультативно проводиться во время термических обработок старения или растворения, вместо проведения как отдельный этап. В частности, нитрирование может осуществляться при температуре от 475 до 500°C во время цикла старения.

Изобретение относится к области металлургии, а именно к получению закаленной мартенситной стали, используемой для изготовления различных конструкционных и приводных деталей. Выплавляют сталь состава, вес.%: С 0,18-0,30, Со 1,5-4, Cr 2-5, Al 1-2, Mo+W/2 1-4, V следы - 0,3, Nb следы - 0,1, В следы - 30 ppm, Ni 11-16, Si следы - 1,0, Mn следы - 4,0, Са следы - 20 ppm, редкоземельные элементы следы - 100 ppm, О следы - 50 ppm, N следы - 20 ppm, S следы - 20 ppm, Cu следы - 1, Р следы - 200 ppm, при этом если N≤10 ppm, то Ti+Zr/2 следы - 100 ppm, причем Ti+Zr/2≤10 N, и если 10 ppm<N≤20 ppm, то Ti+Zr/2 следы - 150 ppm, остальное - железо и неизбежные примеси. Из полученной стали формуют деталь и проводят смягчающий отпуск при 600-675°С в течение 4-20 ч с последующим охлаждением на воздухе, закалку при 900-1000°С в течение по меньшей мере 1 ч с последующим масляным охлаждением или охлаждением на воздухе, достаточно быстрым, чтобы избежать выделения межкристаллитных карбидов в матрице аустенита, и старение при 475-600°С в течение 5-20 ч. Сталь имеет высокие ударную вязкость и механическую прочность. 3 н. и 23 з.п. ф-лы, 1 ил., 2 табл.

1. Сталь, отличающаяся тем, что она имеет следующий состав, вес.%:

С: от 0,18 до 0,30% включительно

Со: от 1,5 до 4% включительно

Cr: от 2 до 5% включительно

Al: от 1 до 2% включительно

Mo+W/2: от 1 до 4% включительно

V: следы, до 0,3% включительно

Nb: следы, до 0,1% включительно

В: следы, до 30 млн-1 включительно

Ni: от 11 до 16% включительно, причем Ni≥7+3,5 Al

Si: следы, до 1,0% включительно

Mn: следы, до 2,0% включительно

Са: следы, до 20 млн-1 включительно

редкоземельные элементы: следы, до 100 млн-1 включительно

О: следы, до 50 млн-1 включительно

N: следы, до 20 млн-1 включительно

S: следы, до 20 млн-1 включительно

Cu: следы, до 1% включительно

Р: следы, до 200 млн-1 включительно, при этом

если N≤10 млн-1, то Ti+Zr/2: следы, до 100 млн-1 включительно, причем Ti+Zr/2≤10N и

если 10 млн-1 <N≤20 млн-1, то Ti+Zr/2: следы, до 150 млн-1 включительно остальное - железо и неизбежные примеси, являющиеся результатом выплавки.

2. Сталь по п.1, отличающаяся тем, что она содержит от 2 до 3% Со включительно.

3. Сталь по п.1 или 2, отличающаяся тем, что она содержит от 0,20 до 0,25% С включительно.

4. Сталь по п.1 или 2, отличающаяся тем, что она содержит от 2 до 4% Cr включительно.

5. Сталь по п.1 или 2, отличающаяся тем, что она содержит от 1 до 1,6% А1 включительно, предпочтительно от 1,4 до 1,6% включительно.

6. Сталь по п.1 или 2, отличающаяся тем, что она содержит Мо≥1%.

7. Сталь по п.1 или 2, отличающаяся тем, что она содержит от 1 до 2% Mo+W/2 включительно.

8. Сталь по п.1 или 2, отличающаяся тем, что она содержит от 0,2 до 0,3% V включительно.

9. Сталь по п.1 или 2, отличающаяся тем, что она содержит от 12 до 14% Ni включительно, причем Ni≥7+3,5 Al.

10. Сталь по п.1 или 2, отличающаяся тем, что она содержит следы Nb, до 0,05% включительно.

11. Сталь по п.1 или 2, отличающаяся тем, что она содержит следы Si, до 0,25% включительно, предпочтительно следы до 0,10% включительно.

12. Сталь по п.1 или 2, отличающаяся тем, что она содержит следы О до 10 млн-1 включительно.

13. Сталь по п.1 или 2, отличающаяся тем, что она содержит следы N до 10 млн-1 включительно.

14. Сталь по п.1 или 2, отличающаяся тем, что она содержит следы S до 10 млн-1 включительно, предпочтительно следы до 5 млн-1 включительно.

15. Сталь по п.1 или 2, отличающаяся тем, что она содержит следы Р до 100 млн-1 включительно.

16. Сталь по п.1 или 2, отличающаяся тем, что ее измеренная температура мартенситного превращения Ms больше или равна 100°С.

17. Сталь по п.16, отличающаяся тем, что ее измеренная температура мартенситного превращения Ms больше или равна 140°С.

18. Способ получения стальной детали, отличающийся тем, что он включает следующие этапы, предшествующие отделке детали, придающей ей окончательную форму:

получение стали, имеющей состав по одному из пп.1-17;

по меньшей мере одну операцию формования этой стали;

смягчающий отпуск при 600-675°С в течение 4-20 ч с последующим охлаждением на воздухе;

предварительный нагрев до 900-1000°С в течение по меньшей мере 1 ч с последующим масляным охлаждением или охлаждением на воздухе, достаточно быстрым, чтобы избежать выделения межкристаллитных карбидов в матрице аустенита;

старение при 475-600°С, предпочтительно при 490-525°С в течение 5-20 ч.

19. Способ получения стальной детали по п.18, отличающийся тем, что он включает в себя дополнительно криогенную обработку при -50°С или ниже, предпочтительно при температуре от -80°С до -100°С или ниже, но не ниже -110°С, чтобы превратить весь аустенит в мартенсит, температура указанной обработки ниже измеренной Ms на 150°С или даже больше, причем по меньшей мере одна из упомянутых обработок длится от 4 ч до 50 ч, предпочтительно от 4 ч до 10 ч.

20. Способ получения стальной детали по одному из п.18 или 19, отличающийся тем, что он дополнительно включает в себя смягчающую обработку мартенсита в состоянии сразу после закалки, проводимую при 150-250°С в течение 4-16 ч, с последующим охлаждением неподвижным воздухом.

21. Способ получения стальной детали по п.18 или 19, отличающийся тем, что деталь подвергают также цементации, или азотированию, или нитроцементации.

22. Способ получения стальной детали по п.21, отличающийся тем, что азотирование, или цементацию, или нитроцементацию проводят на этапе старения.

23. Способ получения стальной детали по п.22, отличающийся тем, что азотирование проводят при температуре от 475 до 600°С.

24. Способ получения стальной детали по п.21, отличающийся тем, что упомянутые азотирование, или цементацию, или нитроцементацию проводят в термическом цикле до упомянутой закалки или одновременно с ней.

25. Стальная деталь в виде механической детали или детали для конструктивного элемента, отличающаяся тем, что она изготовлена способом по одному из пп.18-24.

26. Деталь по п.25, отличающаяся тем, что она представляет собой трансмиссионный вал двигателя, или подвеску двигателя, или элемент шасси, или элемент коробки скоростей, или ось качения.

| WO 2006114499 A2, 02.11.2006 | |||

| МЕЛКОЗЕРНИСТАЯ, МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2321670C2 |

| МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТИ | 1994 |

|

RU2080410C1 |

| GB 1089934 A, 08.11.1967 | |||

| 3-(Бензилоксиметил-3-(4 @ -метоксифенил)-4-(3Н)-хинозолон, проявляющий противомикробную активность | 1982 |

|

SU1089935A1 |

Авторы

Даты

2013-11-10—Публикация

2009-07-08—Подача