Изобретение относится к области металлургии, а именно к созданию коррозионно-стойких дисперсионно-твердеющих сталей, упрочняемых химико-термической обработкой - цементацией или нитроцементацией, применяемых для деталей трения, работающих при температурах от - 70 до 500°С.

Известна применяемая в агрегатостроении сталь 15Х16Н3КАМФЧ (ЭК81) следующего химического состава (мас.%):

(Авторское свидетельство СССР № 804710).

Недостатком этой стали является неудовлетворительная теплостойкость. Твердость 60HRC сохраняется после отпуска при 250°С, после 350°С твердость снижается до 58-59 HRC, при 500°С - до 52HRC.

Известна сталь следующего химического состава (мас.%):

(патент Франции № 2823226).

Сталь предназначена для изготовления труб, эксплуатируемых при высоких температурах.

Недостатком этой стали является неудовлетворительная коррозионная стойкость ввиду низкого содержания хрома и низкая твердость, так как суммарное количество молибдена и вольфрама не более 1,5%.

Известна жаропрочная сталь следующего химического состава (мас.%):

(заявка Японии № 3296816).

Недостатком этой стали также является неудовлетворительная коррозионная стойкость после нитроцементации ввиду низкого содержания хрома.

Наиболее близкой к предлагаемой стали является, принятая за прототип, коррозионно-стойкая, цементуемая, дисперсионно-твердеющая сталь следующего химического состава (мас.%):

(патент США № 5424028).

Коррозионно-стойкая сталь, принятая за прототип, обладает рядом недостатков.

Она содержит чрезмерно большое количество элементов (ванадия, никеля, кобальта), препятствующих диффузионному проникновению углерода вглубь. Поэтому в промышленных условиях цементации, при температуре ниже 1000°С, на поверхности образуется сплошная корка карбидов, которая является вторичным препятствием росту глубины слоя, создает ложное представление о высокой твердости слоя, так как при толщине 0,1-0,15 мм, при общей глубине слоя 0,7-0,9 мм, находится в пределах припуска на шлифовку термообработанных деталей и удаляется при окончательной механической обработке. Поэтому такую сталь необходимо подвергать цементации при 1050-1100°С, для чего требуется специальное, нестандартное оборудование. При таких температурах практически невозможна нитроцементация. Для насыщения азотом требуется высокое давление насыщающей атмосферы, что возможно только в газостате.

Для достижения дисперсионно-карбидного упрочнения цементованного слоя необходимо добиться максимально полного растворения карбидов при нагреве под закалку. Избыточное количество сильных карбидообразователей - ванадия, молибдена, хрома, а также препятствие растворению карбидов молибдена и ванадия со стороны кобальта заставляют повышать температуру нагрева под закалку до 1150-1180°С. То есть, сталь, близкая по составу к быстрорежущей, создает в производстве технологические трудности, аналогичные быстрорежущим сталям. Кроме того, сталь имеет высокую стоимость из-за большого количества кобальта.

Технической задачей настоящего изобретения является создание цементуемой коррозионно-стойкой дисперсионно-твердеющей стали, способной выдерживать эксплуатационные температуры от - 70 до 500°С, сохраняя твердость упрочненной поверхности выше 59 HRC. При этом сталь должна быть достаточно технологичной в промышленном производстве, т.е. ее состав должен позволять получение цементованного слоя глубиной 1 мм и более при температуре цементации до 1000°С в промышленной цементационной печи. Сталь должна быть минимально легированной сильными карбидообразующими элементами и, вместе с тем, уровень легирования должен обеспечивать возможность упрочнения цементованного слоя за счет дисперсионно-карбидного твердения.

Для решения поставленной задачи предлагается коррозионно-стойкая, дисперсионно-твердеющая сталь, содержащая углерод, кремний, марганец, хром, никель, кобальт, молибден, ванадий, ниобий, железо, отличающаяся тем, что она дополнительно содержит вольфрам, церий, лантан, кальций, азот при следующем соотношении компонентов (мас.%):

При этом суммарное содержание молибдена, вольфрама, ванадия, обеспечивающих дисперсионно-карбидное упрочнение цементованного слоя, составляет 2,1-3,3%, а суммарное содержание никеля и кобальта составляет 3,3-7,3%.

Соотношение аустенитообразующих элементов: углерода, никеля, кобальта, азота и ферритообразующих элементов: хрома, молибдена, ванадия, вольфрама подобрано так, что при нагреве для цементации и закалки образуется 100% аустенита, δ-феррит в структуре стали отсутствует.

Суммарное количество карбидообразующих элементов: хрома, молибдена, ванадия, вольфрама, ниобия не способствует образованию сплошной карбидной корки на поверхности при цементации и нитроцементации в области температур (950-1000)°С. Карбидная сетка по границам зерен не образуется.

Количество сильных карбидообразующих элементов: молибдена, вольфрама, ванадия подобрано минимальным для обеспечения растворения карбидов и карбонитридов при нагреве до минимально возможной температуры закалки 1050°С и последующего выделения субмелкодисперсных специальных карбидов при двух-трехкратном отпуске 530°С с получением твердости цементованного слоя в пределах 59-62 HRC и нитроцементованного слоя - 60-63 HRC.

Установлено, что при комплексном легировании стали молибденом и вольфрамом одинаково высокая твердость цементованного слоя получается при меньшем суммарном количестве этих элементов, чем при легировании только молибденом или только вольфрамом. Кроме того, для растворения карбидов, комплексно легированных молибденом и вольфрамом, требуется более низкая температура нагрева, чем для карбидов вольфрама и молибдена.

В предлагаемой стали содержится минимальное количество ванадия (0,1-0,2)%. Этот элемент хотя и способствует дисперсионному карбидному упрочнению цементованного слоя, повышая при этом необходимую температуру нагрева под закалку, вместе с тем сильно охрупчивает малоуглеродистую сердцевину, инициируя выделение спецкарбидов по плоскостям скольжения α-фазы при отпуске, так что порог хладноломкости стали после термообработки, обеспечивающей дисперсионное карбидное упрочнение цементованного слоя, поднимается выше 0°С в сердцевине. Поэтому количество ванадия выбрано минимальным (0,1-0,2)%, с целью обеспечения практически полного растворения его карбида при нагреве под закалку до 1050°С. При последующем отпуске (530°С) в первую очередь начинают выделяться специальные карбиды, содержащие преимущественно ванадий, и инициируют дальнейшее выделение спецкарбидов, содержащих хром, молибден и вольфрам.

Количество ниобия также минимально и необходимо только для образования труднорастворимых карбидов и карбонитридов, препятствующих росту зерна при цементации и нагреве под закалку.

При среднем соотношении молибдена и вольфрама ˜3/1 суммарное их количество может быть в пределах 2-3%. К этому количеству добавляется около 4-5% хрома. Такое количество карбидообразователей обеспечивает возможность дисперсионного твердения до уровня 59-63HRC в цементованном и нитроцементованном состоянии при относительно низкой температуре нагрева под закалку (1050°С). Жесткое ограничение количества ферритообразующих элементов: молибдена, вольфрама, ванадия, хрома позволило уменьшить содержание аустенитообразователей, особенно никеля. В цементуемой стали это чрезвычайно важно, так как правильно подобранный баланс феррито-, и аустенитообразователей в низкоуглеродистой стали, обеспечивающий отсутствие δ-феррита, нарушается при насыщении поверхности аустенитообразователями: углеродом или углеродом и азотом, что приводит к получению в слое слишком устойчивого остаточного аустенита.

Никель уменьшает количество углерода в твердом растворе - аустените при цементации и способствует выделению карбидов по границам зерен с образованием карбидной сетки. Особенно сильно это влияние проявляется при содержании никеля больше 3,3%.

В несколько меньшей степени, но аналогично никелю, действует кобальт, с той лишь разницей, что никель резко снижает температуру начала мартенситного превращения Мн, увеличивая количество остаточного аустенита и его устойчивость в цементованном слое; кобальт, наоборот, повышает температуру Мн. Поэтому присутствие аустенитообразователя - кобальта - более предпочтительно в сравнении с никелем, если бы не резкое увеличение стоимости стали.

Кобальт уменьшает растворимость молибдена в аустените. Поэтому совместное легирование этими элементами требует увеличения температуры нагрева под закалку для растворения карбидов.

Комплекс этих факторов продиктовал необходимость ограничения содержания никеля пределами 2,3-3,3% и кобальта - 1,0-4,0%.

Азот в количестве 0,05-0,1% совместно с углеродом и ниобием образует практически нерастворимые карбонитриды при выбранных технологических нагревах до 1050°С и препятствует росту зерна аустенита.

Церий, лантан и кальций - модификаторы границ зерен, способствующие образованию глобулярных зернограничных выделений.

Таким образом, в результате комплексного легирования при указанном соотношении легирующих элементов в пределах предложенного состава достигаются необходимые характеристики стали для цементуемых и нитроцементуемых деталей, работающих в атмосферных условиях и продуктах сгорания топлива при температурах до 500°С.

Примеры осуществления.

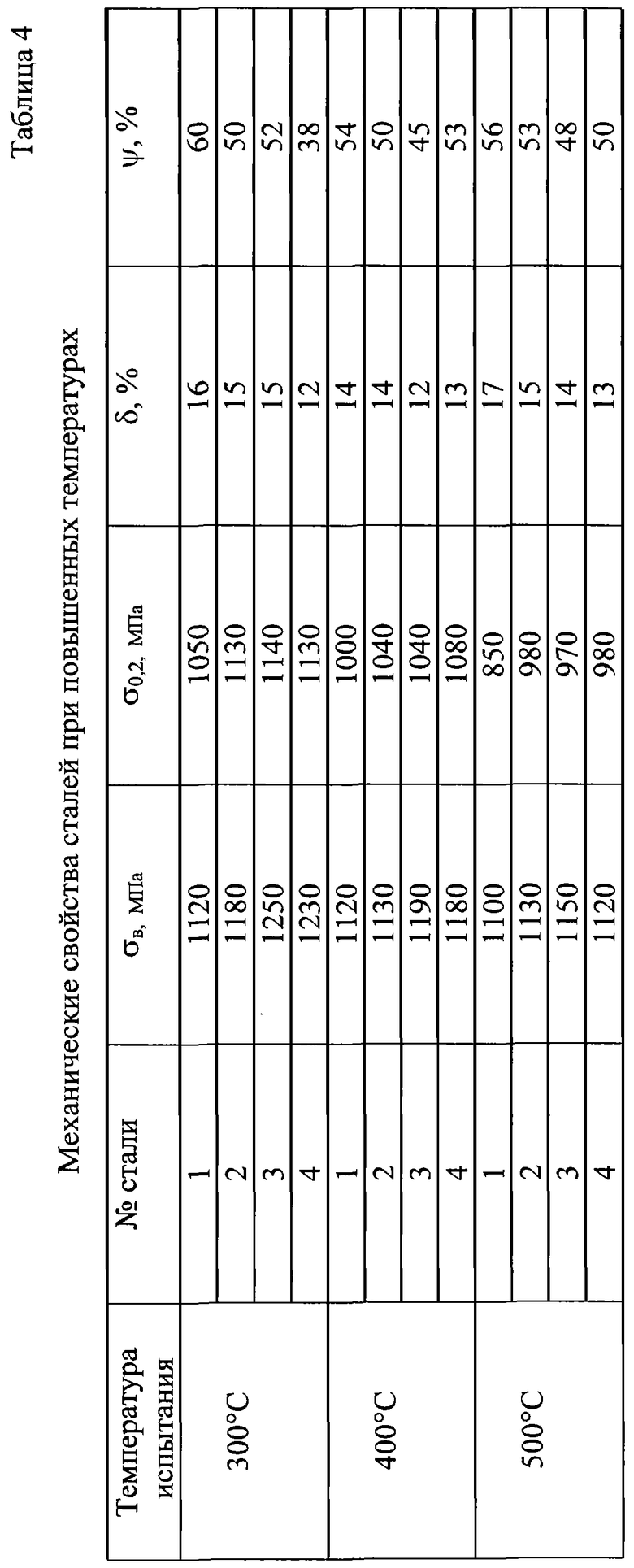

В опытных лабораторных условиях проведено опробование предлагаемого состава стали, выплавленной в вакуумной индукционной печи, в сравнении со сталью прототипа, выплавленной в тех же условиях. Химический состав и механические свойства определялись на стандартном оборудовании и приведены в таблицах 1, 2, 3 и 4, где

примеры 1-3 - предлагаемая сталь;

пример 4 - сталь-прототип.

Химико-термическая и термическая обработка сталей проводилась по следующим режимам:

Предварительная обработка всех сталей: нормализация Т 980°С, охлаждение на воздухе, отпуск Т 680°С, 3 часа, охлаждение на воздухе.

Цементация в промышленной печи газовая при Т=960°С, 10 часов, отпуск при Т=650°С, 3 часа.

Нитроцементация в промышленной печи газовая при Т=980°С, 2 часа, снижение температуры до Т=960°С, выдержка 8 часов, отпуск Т=650°С, 3 часа. Дальнейшая термообработка проводилась по оптимальным режимам для предлагаемой стали - а и прототипа - б:

а. Закалка с Т=1050°С в масле, обработка холодом при Т=-70°С, трехкратный отпуск при Т=530°С по 1 часу.

б. Закалка с Т=1180°С в масле, обработка холодом при Т-70°С, трехкратный отпуск при Т=530°С по 1 часу.

Замер твердости поверхности проводился после каждой операции термообработки.

Испытание коррозионной стойкости цементованных и нитроцементованных образцов проводили в тропической камере и во влажной промышленной атмосфере.

После 50 суток испытаний в тропической камере образцы без сошлифовки поверхности прототипа и предлагаемой стали имели коррозионные поражения в виде пятен до 20% поверхности. Образцы, сошлифованные на глубину 0,1-0,2 мм на сторону, имели отдельные пятна размером 2×2 мм. На образцах, сошлифованных на 0,25 мм на сторону, коррозионные повреждения отсутствуют, только цвет поверхности стал матовым.

При испытаниях в промышленной атмосфере образцов с любой глубиной сошлифовки были обнаружены на поверхности обеих сталей незначительные пятна диаметром ˜1 мм, прозрачные, бурого цвета.

Таким образом, установлено, что коррозионная стойкость цементованного и нитроцементованного слоя предлагаемой стали и прототипа одинакова, а также равна коррозионной стойкости цементованных сталей с низкой теплостойкостью (со структурой мартенсит отпуска) и превосходит коррозионную стойкость азотированного слоя любой современной коррозионно-стойкой стали.

В условиях, имитирующих эксплуатацию, твердость поверхности предлагаемой стали и прототипа в цементованном и нитроцементованном состоянии одинакова и сохраняется после 500 часового нагрева при 300°С и при 400°С, а при 500°С понижается до 58 HRC в цементованном и до 59 HRC в нитроцементованном состояниях. Твердость в сердцевине предлагаемой стали 36-46 HRC остается неизменной. Ударная вязкость также не изменяется. При этом твердость сердцевины прототипа увеличивается на 1-2 единицы HRC со снижением ударной вязкости до 40 Дж/см2.

Предлагаемая сталь превосходит прототип по ударной вязкости и пластичности.

Таким образом, предлагаемая сталь позволит решить ряд проблем, возникших при разработке новых образцов авиационной техники, например применение ее для деталей трения агрегатов, работающих в среде обводненного топлива; узлов поворота направляющих лопаток компрессора газотурбинных двигателей с рабочей температурой до 500°С, механизмов поворота створок реактивного сопла и др., а также в тех горячих узлах, где сегодня применяют азотированную, коррозионно-стойкую сталь, не обладающую достаточной коррозионной стойкостью азотированного слоя.

Химический состав сталей (мас.%)

Изменение твердости поверхности цементованных (Ц) и нитроцементованных (НЦ) образцов по операциям термообработки, HRC.

Механические свойства сталей без цементации

| название | год | авторы | номер документа |

|---|---|---|---|

| Цементуемая теплостойкая сталь | 2020 |

|

RU2748448C1 |

| СТАЛЬ ДЛЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2333406C2 |

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2011 |

|

RU2447183C1 |

| ЛИОТСКА ( | 1972 |

|

SU328196A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| Способ формирования износостойкого покрытия и коррозионно-стойкого покрытия на поверхности изделий из стали | 2021 |

|

RU2768647C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

Изобретение относится к созданию коррозионно-стойкой, дисперсионно-твердеющей стали, упрочняемой химико-термической обработкой - цементацией или нитроцементацией. Предложенная сталь имеет следующий химический состав, мас.%: углерод 0,12-0,19, кремний 0,1-0,6, марганец 0,1-0,6, хром 14-15, никель 2,3-3,3, кобальт 1,0-4,0, молибден 1,5-2,3, ванадий 0,1-0,2, вольфрам 0,5-0,8, ниобий 0,06-0,12, церий 0,005-0,05, лантан 0,005-0,05, кальций 0,005-0,05, азот 0,05-0,1, железо остальное. Сталь работоспособна в интервале температур от - 70 до 500°С. После 500 часов нагрева при 400°С твердость цементованного слоя (≥59 HRC) и нитроцементованного слоя (≥60 HRC) остается неизменной и снижается на 1 HRC при 500°С. По усталостной прочности (σ-1=840 МПа) в нитроцементованном состоянии превосходит любую коррозионностойкую сталь с цементованным, нитроцементованным и азотированным слоем. 2 з.п. ф-лы, 4 табл.

| US 5424028 A, 13.06.1995 | |||

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| EP 0525331 A, 03.02.1993 | |||

| JP 2004197149 A, 15.07.2004 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2007-03-27—Публикация

2005-08-15—Подача