Изобретение относится к тонкослойному рафинированию легкоплавких цветных металлов, в частности сортового свинца, и может быть использовано для создания конструкции электролизера с вертикально расположенными жидкометаллическими электродами.

Известна конструкция электролизера для рафинирования легкоплавких металлов (Патент RU 2090660, опубл. 20.09.1997) [1]. Электролизер включает жидкие металлические электроды, размещенные по вертикали на пористых диэлектриках, при этом катод, биполяр и анод расположены по отношению друг к другу последовательно сверху вниз таким образом, что днище катодной камеры находится в контакте с поверхностью металла биполяра, а днище емкости биполяра - в контакте с поверхностью металла анода. Ведение процесса с применением пористых диэлектриков, пропитанных расплавом, приводит к большому сопротивлению ванны. Кроме того, электролит, находящийся в порах диэлектрика, затрудняет возможность контроля состава электролита, пропитывающего диэлектрик, и получение катодного металла высокой степени чистоты. Возможное нарушение диэлектрического слоя пористых диэлектриков способно привести к короткому замыканию между электродами, необходимости прекращения электролиза, замены биполярного электрода, пористых диафрагм, пропитанных электролитом, и полного удаления загрязненного катодного металла.

Известен электролизер для очистки кадмия от меди, свинца и цинка тонкослойным электролизом тонких слоев хлоридного расплава (Рафинирование кадмия методом электролиза тонких слоев хлоридного расплава / Зарубицкий О.Г., Будник В.Г. // Журнал прикладной химии. - 1994. - Т.67. - №6. - С.918-920) [2]. Рафинирование кадмия осуществляют в тонком слое (около 0,1 мм) электролита, находящегося в порах кварцевой ткани. Электролизер с анодным сплавом, помещенный в алундовый тигель, содержит емкость для катодного металла в виде алундового цилиндра, дном которого служит кварцевая ткань, закрепленная на его внешней стенке при помощи кварцевой нити. Токоподводы выполнены из молибдена и зачехлены алундовыми трубками. В качестве электролита применена низкоплавкая смесь хлоридов цинка, калия и натрия. В результате на катоде получают сортовой кадмий по содержанию свинца и меди. Для очистки продукта от цинка необходимо обработка расплавом щелочи либо последующее анодное рафинирование, что увеличит энергозатраты на один кг готового продукта. Используемая в качестве диафрагмы кварцевая ткань характеризуется низкой механической прочностью. С длительным применением в ней могут появиться микротрещины, через которые возможно перетекание расплавленного металла из катода в анод, что приведет к остановке процесса. Этот факт ограничивает возможность применения известного электролизера в опытно-промышленном масштабе.

Наиболее близким к заявляемому изобретению является конструкция электролизера для тонкослойного электролитического рафинирования металлов в расплавах при вертикальном расположении катода и жидкого свинцового анода с использованием пористой диафрагмы (Электролитическая переработка свинца в расплавах/ Павленко И.Г., Гринюк А.П. // Украинский химический журнал. - 1963. - Т.29. - №8. - С.868-873) [3].

Известный электролизер содержит корпус в виде фарфорового стакана, вертикально помещенную в корпус пористую керамическую диафрагму, выполненную в виде емкости под жидкий анодный металл. В корпусе электролизера вокруг диафрагмы вертикально размещен катод из графита или молибдена. Внешнее по отношению к диафрагме пространство корпуса заполнено электролитом. В процессе электролиза на дне стакана собирается катодный свинец, свободная горизонтальная поверхность которого является дополнительным катодом. Для того чтобы не допустить контакта анодного металла с образующимся катодным свинцом, накопление которого происходит на дне фарфорового стакана, и исключить короткое замыкание, диафрагму подвешивают на специальный фланец таким образом, чтобы ее рабочая поверхность была полностью погружена в расплавленный электролит.

Экспериментальная электролитическая переработка висмутового свинца, проведенная в электролизере этой конструкции с пористыми диафрагмами из известных керамических материалов с заранее изученными свойствами, показала следующее. Диафрагмы, изготовленные из обычного шамота с объемной пористостью 27-30%, обладают недостаточной химико-термической стойкостью в расплавленном хлоридно-свинцовом электролите и имеют при этом значительное электрическое сопротивление. Диафрагмы из известных керамических материалов, имеющие объемную пористость до 68,5%, оказались непригодны из-за повышенного фильтрования расплавленного свинца. Диафрагмы, полученные механической обработкой блоков глиноземистого легковеса с объемной пористостью 60% и плотностью 1,3 г/см3, удовлетворяет условиям длительного электролиза в расплавленных хлоридах даже при 600-650°C, однако они не обладают достаточной механической прочностью и имеют значительное электрическое сопротивление. В условиях электролиза в расплавленном хлоридном электролите через некоторое время в таких диафрагмах появляются сквозные трещины, через которые вытекает анодный свинец, загрязняя при этом очищенный металл. Расход электроэнергии составляет 0,7-0,76 кВт·ч на 1 кг свинца.

Таким образом, для обеспечения надежности работы электролизера известной конструкции в производственных условиях требуются пористые диафрагмы из более прочного материала.

Задача настоящего изобретения заключается в повышении надежности работы электролизера в расплавленном хлоридном электролите, повышении степени чистоты получаемого металлического свинца и снижении энергозатрат на процесс электролитического рафинирования свинца.

Для решения поставленной задачи электролизер для тонкослойного электролитического рафинирования металлического свинца содержит помещенную в корпус электролизера пористую керамическую диафрагму, выполненную в виде емкости под жидкий металл, как один из электродов, другой электрод вертикально размещен вокруг диафрагмы. Электролизер отличается тем, что емкость диафрагмы выполнена под жидкий катодный свинец, а пространство между корпусом электролизера и диафрагмой является емкостью для жидкого анодного металла, при этом диафрагма выполнена плазменным напылением порошка корундовой керамики с объемной пористостью, проницаемой для расплавленного солевого электролита, но непроницаемой для катодного свинца.

Вертикальное расположение жидкометаллических электродов относительно диафрагмы таким образом, что внутри диафрагмы находится катодный металл, а снаружи - анодный, означает, что катодный анодный и металлы последовательно разделены по горизонтали, и площади рабочих поверхностей анода и катода равны. Это позволяет устранить неравномерность массообмена в процессе рафинирования. Компактное расположение электродов в заявленной конструкции электролизера снижает расход электроэнергии на поддержание теплового режима и позволяет установить более высокую плотность тока и скорость процесса рафинирования.

Диафрагма, изготовленная плазменным напылением порошка корундовой керамики, имеет механическую прочность, исключающую появление трещин, способствующих вытеканию катодного свинца. Изготовление диафрагмы плазменным напылением порошка корундовой керамики позволяет помимо механической прочности, достаточной для предотвращения вытекания катодного свинца, получить заданную, не превышающую 30% объемную пористость, проницаемую для расплавленного солевого электролита, но непроницаемую для выделившегося катодного свинца. При увеличении пористости свыше 30% необходима более толстая стенка получаемой таким способом диафрагмы, которая увеличит межэлектродное расстояние, а следовательно, напряжение и общие энергозатраты. Использование диафрагмы из керамики с заданной объемной пористостью позволяет определять плотность тока электролиза при заданной величине тока и, соответственно, контролировать качество очистки металлов. Заявляемая конструкция характеризуется малыми междуэлектродными расстояниями, что позволяет снизить удельный расход электроэнергии из-за уменьшения напряжения между электродами.

Новый технический результат, достигаемый заявленным решением, заключается в повышении механической прочности диафрагмы при объемной плотности, устраняющей возможность загрязнения катодного металла и неравномерности массообмена.

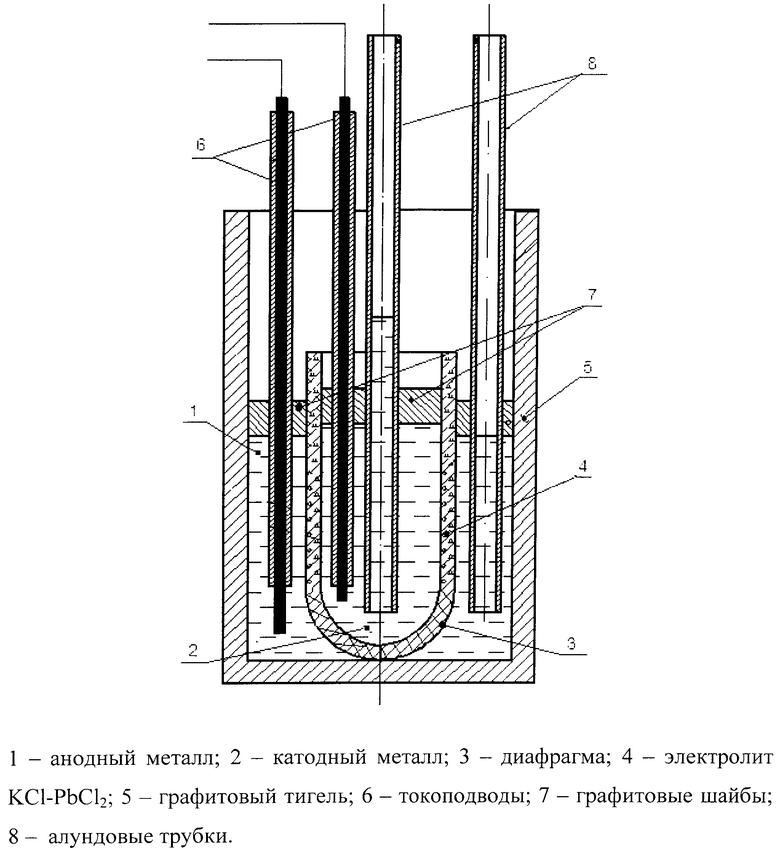

Предлагаемая конструкция электролизера изображена на чертеже. Электролизер содержит жидкометаллический анод (1) и жидкометаллический катод (2), разделенные диафрагмой (3) с порами для электролита (4). Диафрагма выполнена из напыленной плазменным методом корундовой керамики с объемной пористостью 30%, проницаемой для расплавленного солевого электролита KCl-PbCl2. Полученная этим методом диафрагма имеет предел прочности при изгибе от 35 до 60 МПа, что оказалось достаточным для предотвращения образования в ней трещин. Диафрагма (3) выполнена в форме емкости со сферическим плотным дном и толщиной стенки 10-15 мм, стенки диафрагмы являются емкостью для электролита (4), а ее внутреннее пространство - сборником катодного свинца. Внешнее по отношению к диафрагме анодное пространство (1) предназначено для исходного сырьевого сплава.

Корпус электролизера представляет собой тигель, выполненный из силицированного графита (5). В частном случае электролизер может включать стальную крышку, предназначенную для крепления деталей: токоподводов, измерителей уровня жидких металлов, термопар. Токоподводы (6) к жидкометаллическим электродам (1) и (2) выполнены из стали марки СТ-3 в виде стержней, защищенных алундовыми трубками, нижняя часть которых погружена в расплавленный металл, а верхняя - соединена с источником постоянного тока. Для создания инертной атмосферы и предотвращения окисления металлов на поверхности жидкометаллических электродов размещены графитовые шайбы (7) с отверстиями для токоподводов и алундовых трубок (8), предназначенных для загрузки анодного и выгрузки катодного металла.

Подготовка электролизера к работе и его эксплуатация осуществляется следующим образом. В тигель устанавливают диафрагму (3), в анодное пространство (1) загружают черновой свинец, в емкость (2) - свинец марки С1. Погружают тоководводы (6) и включают постоянный ток, далее расплавляют анодный и катодный металл до рабочего уровня. Под воздействием электрического тока на аноде (1) происходит растворение свинца до катионов Pb2+, которые через солевой расплав (4), находящийся в порах диафрагмы (3), переходят в катод (2) и восстанавливаются до металлического свинца.

Опытные испытания электролизера с нагрузкой от 100 до 350 А проведены в течение 7 суток в расплаве из хлоридов калия и свинца. В одну технологическую стадию проведена очистка чернового свинца от следующих металлов-примесей: Sb, Sn, Bi, As, Zn, по ГОСТ 3778-98. Содержание металлов-примесей в анодном сплаве составляет, мас.%: для сурьмы - 1,0÷2,0; висмута - 2,0÷3,0; мышьяка - 0,5÷0,7; серебра - 0,01÷0,02; цинка - 0,0005÷0,0007; олова - 0,02÷0,04; железа - ≤0,0003.

В результате испытаний показана стабильная работа электролизера в непрерывном режиме рафинирования при отсутствии трещин в диафрагме, через которые мог бы вытечь катодный металл. Использование заявляемой конструкции для рафинирования чернового свинца позволяет в одну операцию стабильно получать металл, по контролируемым примесям соответствующий марке С1 по ГОСТ 3778-98 (содержание свинца не менее 99,985 мас.%). Энергозатраты при плотности тока 0,3 А/см2 составили 0,5 кВт·ч/кг, что на 30% меньше, чем в прототипе.

Таким образом, заявляемая конструкция электролизера позволяет повысить надежность работы электролизера в расплавленном хлоридном электролите, при повышении степени чистоты получаемого металлического свинца и снижении энергозатрат на процесс электролитического рафинирования свинца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2576409C1 |

| Способ электролитического получения висмута | 2020 |

|

RU2748451C1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 2010 |

|

RU2415202C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ ОТ МЕТАЛЛИЧЕСКИХ ПРИМЕСЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2840274C1 |

| УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРАХ (ВАРИАНТЫ) | 2023 |

|

RU2809349C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2011 |

|

RU2487199C2 |

| УСТРОЙСТВО И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2024 |

|

RU2836556C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 1991 |

|

RU1776093C |

| Способ электролитического рафинирования металлического ядерного топлива | 2021 |

|

RU2776895C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

Изобретение относится к тонкослойному рафинированию легкоплавких цветных металлов, в частности сортового свинца. Электролизер для тонкослойного электролитического рафинирования металлического свинца содержит вертикально помещенную в корпус электролизера пористую керамическую диафрагму, выполненную в виде емкости для жидкого металла, как один из электродов, другой электрод вертикально размещен вокруг диафрагмы. Емкость диафрагмы выполнена для жидкого катодного свинца, а пространство между корпусом электролизера и диафрагмой является емкостью для заполнения жидким анодным металлом, при этом диафрагма выполнена плазменным напылением порошка корундовой керамики с объемной пористостью, проницаемой для расплавленного солевого электролита, но непроницаемой для катодного свинца. 1 ил.

Электролизер для тонкослойного электролитического рафинирования металлического свинца, содержащий корпус с солевым электролитом, жидкометаллические анод и катод и вертикально помещенную в корпус электролизера пористую керамическую диафрагму, выполненную в виде емкости, отличающийся тем, что катод выполнен в виде катодного свинца, размещенного в емкости диафрагмы, анод из чернового свинца размещен в пространстве между корпусом электролизера и упомянутой диафрагмой, при этом диафрагма выполнена плазменным напылением порошка корундовой керамики с объемной пористостью, проницаемой для расплавленного солевого электролита, но непроницаемой для катодного свинца.

| Украинский химический журнал, 1963, т.29, N8, с.868-873 | |||

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 1994 |

|

RU2090660C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ ПРИ ОДНОВРЕМЕННОМ ОСАЖДЕНИИ ПРИМЕСЕЙ | 2009 |

|

RU2425177C1 |

| Электролизер для рафинирования металлов по трехслойному способу | 1984 |

|

SU1232706A1 |

| US20060185984A1, 24.08.2006 | |||

| US4115215A, 19.09.1978 | |||

| WO2009007440A2, 15.01.2009 | |||

| NO20070904A, 17.08.2007 | |||

Авторы

Даты

2014-07-20—Публикация

2013-04-04—Подача