Изобретение относится к цветной металлургии, в частности к электрохимическим методам выделения металлов из расплава.

Известен электролизер для рафинирования легкоплавких металлов [1], в котором в электрообогреваемой анодной ванне размещена катодная ванна с дном из пористой кварцевой ткани, т.е. катод и анод разделены пористой диэлектрической диафрагмой, а плоский токоподвод закреплен по оси.

Недостаток этого электролизера в том, что требует повышенные затраты на контроль своевременного погружения катодной ячейки при уменьшении уровня анодного металла в процессе электролиза, а также обеднение по индию поверхности анодного слоя под катодом и за счет этого повышенный переход электроположительных примесей на катод.

Известен электролизер [2], принятый за прототип, в котором цилиндр катодной ванны с дном из пористой кварцевой ткани, погруженной в анодную ванну исходного сплава, характеризующийся тем, что на дно цилиндра катодной ванны накладывают два слоя кварцевой ткани, зафиксированной хомутом выше кольцевого выступа на торце цилиндра катодной ванны. Электролизер позволяет повысить очистку катодного метала от электроположительных примесей.

Недостаток указанного электролизера в том, что для него также требуются повышенные затраты на контроль за своевременным погружением катодной ячейки при уменьшении уровня анодного металла в процессе электролиза. Кроме того, в процессе электролиза происходит обеднение по индию поверхности анодного слоя под катодом и за счет этого повышается переход электроположительных примесей на катод и недостаточно полно извлекается индий из свинцово-оловянного сплава.

Сущность предлагаемого электролизера состоит в том, что цилиндр катодной ванны выполнен перфорированным и диафрагма из кварцевой ткани на нем закреплена выше уровня перфорации. В электролизере катодная ванна вертикально погружена на величину перфорации в сплав анодной ванны, снабженной мешалкой. В электролизере внутри катодной ванны на дно из диафрагмы ниже уровня перфорации вставлена чаша, закрепленная на катодном токоподводе. На цилиндре катодной ванны может быть закреплено два слоя диафрагмы из кварцевой ткани.

Технический результат достигается тем, что электролизер позволяет повысить полноту извлечения индия из сплава и снизить выход промпродукта.

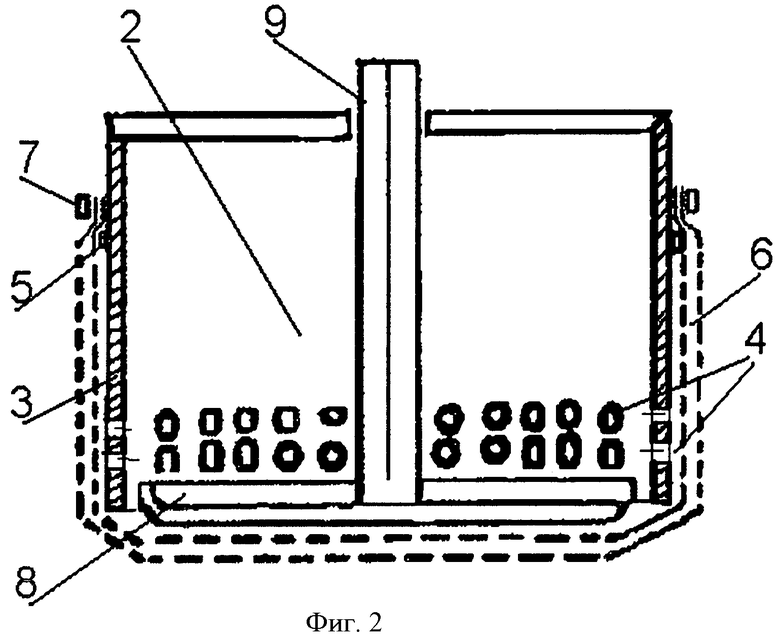

На чертежах (Фиг 1, 2) приведен общий вид электролизера и катодной ванны. Электролизер включает анодную ванну 1 (Фиг 1) из нержавеющей стали для расплава исходного сплава, в которой размещена катодная ванна 2 в виде цилиндра 3 из нержавеющей стали с перфорацией 4 в нижней части и с кольцевым выступом 5 (Фиг 2) выше перфорации. На цилиндре 3 закреплено два слоя кварцевой ткани 6, например, марки КТ-11 с8/3ТО с образованием дна из двойной диафрагмы катодной ванны 2. Напуск ткани выше уровня перфорации закреплен на цилиндре 3 выше выступа 5 разъемным пружинным хомутом 7. Катодная ванна 2 (Фиг 1) погружена в анодный сплав в ванне 1 на высоту перфорации 4. Вовнутрь катодной ванны 2 на поверхность ткани 6 свободно вставлена чаша 8, закрепленная на катодном токоподводе 9. Анодная ванна 1 снабжена мешалкой 10 с пропеллером на уровне диафрагмы и электрообогревом 11 с регулятором с температуры.

Электролизер работает следующим образом. В анодную ванну 1 (Фиг 1) загружают исходный сплав, расплавляют и выдерживают температуру 230-250°С. На расплавленный исходный сплав анодной ванны 1 загружают навеску электролита с расходом 0,1-0,2 г/см2 ткани. После этого опускают в сборе катодную ванну 2 с погружением на 1-2 см в сплав и закрепляют. Вовнутрь катодной ванны 2 также загружают навеску электролита с расходом 0,1-0,2 г/см2. Ткань не смачивается металлом и не проницаема для металла (давление проницаемости 10 кг/см2 ткани). Электролит же смачивает ткань и она способна для переноса ионов металлов.

Через электроды включают постоянный ток напряжением 1-30 В с плотностью тока 0,02-0,2 А/см2. Катионы индия диффундируют через электролит в капиллярах двух слоев ткани и разряжаются на чаше 8. Более положительные олово, свинец, висмут, как правило, в присутствии индия не ионизируются.

Однако в процессе электролиза верхний слой металла при недостаточном перемешивании обедняется индием и различие потенциала ионизации олова, свинца снижается и они могут ионизироваться. Катионы олова, свинца диффундируют через один слой диафрагмы, разряжаются как более электроположительные раньше индия и остаются между слоями диафрагмы ткани.

Катионы индия диффундируют через второй слой диафрагмы и разряжаются на металле в чаше 8.

Перфорация цилиндра 3 катодной ванны 2 позволяет погружать катодную ванну в расплавленный анодный металл и увеличивает площадь диффузии ионов через диафрагму. Диффузия ионов проходит не только через диафрагму 6 дна, но и через боковые стенки перфорации 4. Непрерывно работающая мешалка 10 с пропеллером на уровне диафрагмы создает более равномерное распределение индия в анодном сплаве, снижая обеднение придиафрагменного слоя.

По мере наполнения катодной ванны 2 индием периодически чашу 8 на катодном токоподводе извлекают и выливают индий. Операцию слива повторяют до прекращения наполнения чаши 8. После этого электролиз продолжают. Периодически с помощью хомута 7 сливают промпродукт между диафрагмами.

Технический результат предлагаемого электролизера в том, что повышается поверхность контакта катода с анодом, за счет перфорированного цилиндра. Катодная ванна с закрепленными двумя слоями диафрагмы из кварцевой ткани позволяет погрузить в сплав анодной ванны ее на величину перфорации. Это позволяет вести непрерывный процесс без отключений для опускания катодной ванны при выработке анодного металла. Электролизер снабжен мешалкой с пропеллером на уровне диафрагмы, что позволяет снизить переход электроположительных примесей в катодный металл в чаше 8 за счет обеднения придиафрагменого слоя металла и тем самым снизить выход промпродукта. В электролизере внутри катодной ванны на дно из диафрагмы вставлена чаша ниже уровня перфорации, закрепленная на катодном токоподводе, которая позволяет периодически разгружать катодный металл без остановки и перезагрузки.

Таким образом, предлагаемый электролизер позволяет снизить затраты на обслуживание, повысить стабильность работы, повысить степень извлечения электроотрицательного индия с повышением степени отделения от электроположительных металлов (олово, свинец).

Пример: навеску 1 кг сплава, содержащего 1% индия, загружают в анодную ванну, расплавляют и поддерживают температуру 240 град. На поверхность догружают 3 г электролита, предварительно проплавленной смеси солей 70% хлористого цинка, 18% хлористого калия, 12% хлористого натрия. На поверхность расплавленного пятна электролита опускают катодный цилиндр с дном из двух слоев диафрагмы в виде кварцевой ткани марки КТ-11 с8/3 ТО. В нагретую катодную ванну заливают 3г электролита и погружают в расплавленный анодный сплав на 1-2 см. Включают постоянный ток силой 0,7-2 А напряжением 1-2 В и ведут электролиз в течение 3-4,5 часов. Чашу 8 поднимают и сливают катодный металл.

Отдельно сливают промпродукт путем снятия хомута крепления ткани. Результаты испытаний приведены в таблице.

Результаты опытов примера по вариантам

Пример показывает, что предлагаемый электролизер позволяет снизить выход промпродукта, повысить извлечение индия из анодного сплава и повысить разделение индия и олова.

Источники информации

[1] Авт. св. №1482248 - Дьяков В.Е., Мелехин В.Т., Корюков Ю.С., Зарубицкий О.Г., Дугельный А.П., Яковлев М.А. - Электролизер для рафинирования легкоплавких металлов. МКИ С25С 7/00 - опубл. - 01.22.89.

[2] Пат. №2400548 - Дьяков В.Е. - Способ извлечения индия из отходов сплавов, электролит для извлечения индия из отходов сплавов и аппарат для осуществления способа. МПК С22В 58/00, С25С 3/34, С25С 7/00.

Изобретение относится к области цветной металлургии, в частности к электролизеру для извлечения индия из расплавов сплавов. Электролизер содержит обогреваемые катодную и анодную ванны, разделенные пористыми диафрагмами, пропитанными электролитом. Цилиндр катодной ванны выполнен перфорированным, и диафрагма из кварцевой ткани закреплена на нем хомутом выше уровня перфорации. Катодная ванна вертикально погружена в расплав исходного сплава анодной ванны, снабженной мешалкой. Внутри катодной ванны на дно из диафрагмы вставлена чаша, закрепленная на катодном токоподводе. При этом цилиндр катодной ванны погружен в расплав сплава в анодной ванне на высоту перфорации. Чаша, закрепленная на катодном токоподводе, установлена ниже уровня перфорации цилиндра. На цилиндре катодной ванны закреплено два слоя диафрагмы из кварцевой ткани. Техническим результатом является повышение стабильности работы, повышение степени извлечения индия с повышением степени отделения от электроположительных металлов (олово, свинец). 3 з.п. ф-лы, 2 ил., 1 табл.

1. Электролизер для извлечения индия из расплава индийсодержащих сплавов, содержащий обогреваемые катодную и анодную ванны, разделенные пористыми диафрагмами, пропитанными электролитом, отличающийся тем, что цилиндр катодной ванны выполнен перфорированным, и диафрагма из кварцевой ткани закреплена на нем хомутом выше уровня перфорации, катодная ванна вертикально погружена в расплав исходного сплава анодной ванны, снабженной мешалкой, а внутри катодной ванны на дно из диафрагмы вставлена чаша, закрепленная на катодном токоподводе.

2. Электролизер по п.1, отличающийся тем, что цилиндр катодной ванны погружен в расплав сплава в анодной ванне на высоту перфорации.

3. Электролизер по одному из пп.1 и 2, отличающийся тем, что чаша, закрепленная на катодном токоподводе, установлена ниже уровня перфорации цилиндра.

4. Электролизер по одному из пп.1-3, отличающийся тем, что на цилиндре катодной ванны закреплено два слоя диафрагмы из кварцевой ткани.

| СПОСОБ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ ОТХОДОВ СПЛАВОВ, ЭЛЕКТРОЛИТ ДЛЯ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ ОТХОДОВ СПЛАВОВ И АППАРАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2400548C1 |

| Способ электролитического рафинирования индия | 1970 |

|

SU531380A1 |

| СПОСОБ РАФИНИРОВАНИЯ ИНДИЯ | 0 |

|

SU253369A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 1994 |

|

RU2090660C1 |

| GB 1519284 А, 26.07.1978 | |||

| Стеклоблочный воздухоподогреватель-очиститель | 2020 |

|

RU2738192C1 |

| WO 2006080565 A1, 03.08.2006 | |||

| US 5543031 A, 06.08.1996. | |||

Авторы

Даты

2012-10-10—Публикация

2011-08-01—Подача