(54) ЭЛЕКТРОЛИЗНАЯ ВАННА ДЛЯ РАФИНИРОВАНИЯ

ТЯЖЕЛЫХ МЕТАЛЛОВ В РАСПЛАВЛЕННЫХ СРЕДАХ

1

Изобретение относится к получению и рафинированию легкоплавких цветных металлов электролитическим , способом в расплавах солей.

Известен электролизер для разделения жидкого висмутистого свинца в расплавах хлоридов. Катодные и анодные продукты в нем разделены перегородкой из огнеупорного материала 1.. Однако такое устройство ненадежно в эксплуатации. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является электролизная ванна для рафинирования жи;цкиХ тяжелых металлов в расплавленных средах, содержащая котел из огнеупорного материала, обечайку,анодную емкость:йз диэлектрика, катод,ка тодный и анодный токоподводы 2.,

Недоса атком известного устройства является то, что при его использовании для рафинирования и разделения сплавов ряда металлов, например индия, кадмия, сурьмы, олова, не д« еспечивается высокий выход целевого продукта на катоде.

Целью изобретения является сокращение потерь металла.

Поставленная цель достигается тем, что в электролизной ванне для рафинирования жидких тяжелых металлов в расплавленных средах, содержащей котел из огнеупорного материала, обечайку, анодную емкость из диэлектрика, катод, катодный и анодный токоподводы, ванна снабжена графитовым диском с отверстием по цент10ру, верхняя поверхность диска выполнена в виде усеченного кодуса с углом наклона образующей 4-8 ,причем диск расположен в нижней части котла. Наличие диска до минимума сокращает поверхность непосредственного контакта катодно выделенного металла с электролитом, разряд катионов металлов, способных образовывать субионы, осуществляется на поверхности

20 графита. Образовавшиеся капельки жидкого металла стекают по наклонной плоскости к центру и опускаются через центральное отверстие, сливаясь с массой катодно выделенного металла..

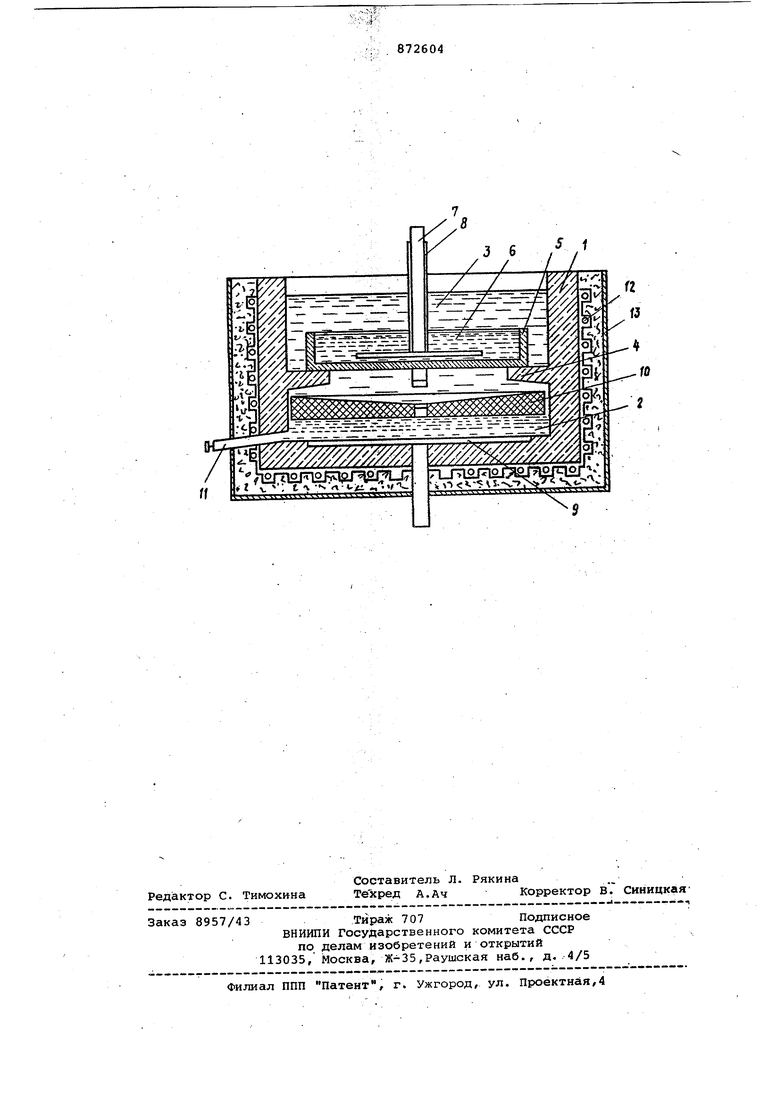

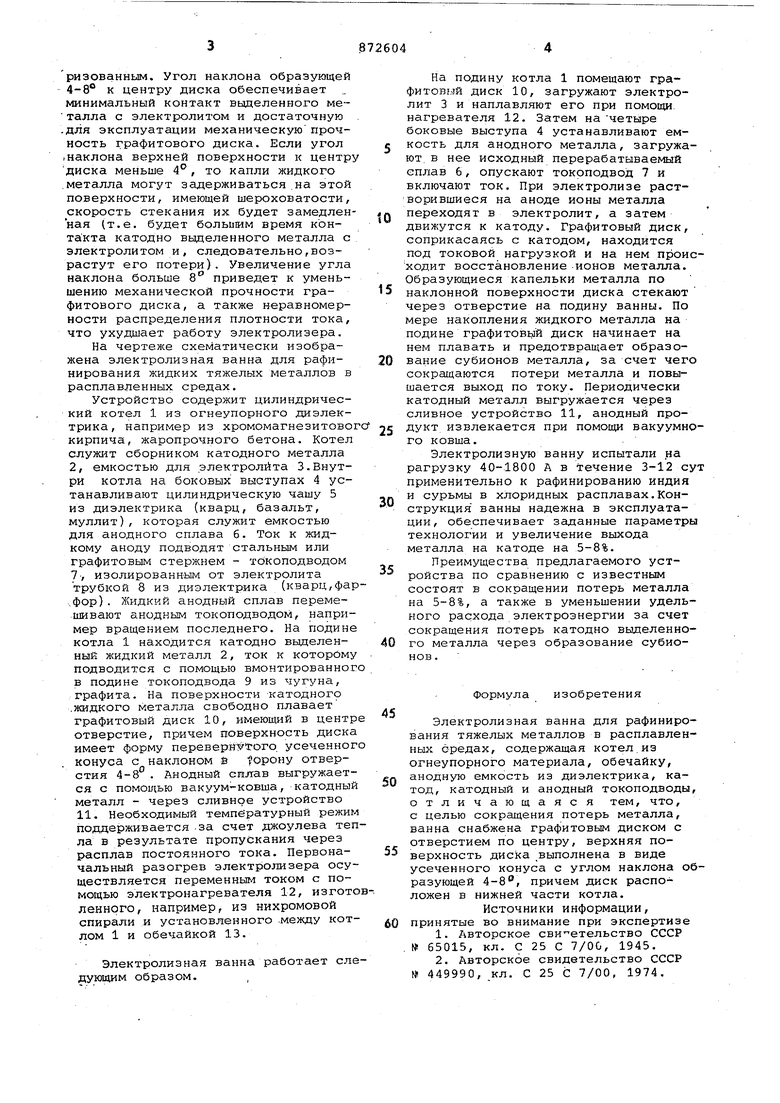

25 Плотность графитового диска меньше . плотности тяжелого металла, .но больше плотности расплавленной хлоридной смеси, поэтому он плавает на границе раздела катодный металл 30 электролит и является катоднополяризованным. Угол наклона образующей 4-8° к центру диска обеспечивает минимальный контакт вьщеленного металла с электролитом и достаточную .для эксплуатации механическуюпрочность графитового диска. Если угол .наклона верхней поверхности к центру диска меньше 4, то капли жидкого .металла могут задерживаться .на этой поверхности, имеющей шероховатости, скорость стекания их будет замедленная (т.е. будет больиим время контакта катодно выделенного металла с электролитом и, следовательно,возрастут его потери). Увеличение угла наклона больше 8° приведет к уменьшению механической прочности графитового диска, а также неравномерности распределения плотности тока, что ухудшает работу электролизера. На чертеже схематически изображена электролизная ванна для рафинирования жидких тяжелых металлов в расплавленных средах.

Устройство содержит цилиндрический котел 1 из огнеупорного диэлектрика, например из хромомагнезитовог кирпича, жаропрочного бетона. Котел служит сборником катодного металла 2, емкостью для электролита 3.Внутри котла на боковых выступах 4 устанавливают цилиндрическую чашу 5 из диэлектрика (кварц, базальт, муллит), которая служит емкостью для анодного сплава 6. Ток к жидкому аноду подводят стальным или графитовым стержнем - тЬкоподводом 7 изолированным от электролита трубкой 8 из диэлектрика (кварц,фар,,фор) . Жидкий анодный сплав перемешивают анодным токоподводом, например вращением последнего. На подине котла 1 находится катодно выделенный жидкий металл 2, ток к которйму Подводится с помощью вмонтированног в подине токоподвода 9 из чугуна, графита. На поверхности катодного .жидкого металла свободно плавает графитовый диск 10, имеющий в центр отверстие, причем поверхность диска имеет форму nepeaepHStoro. усеченног конуса с наклоном и |орону отверстия 4-8°. Анодный снлав выгружается с помощью вакуум-ковша, катодный металл - через сливное устройство 11. Необходимый температурный режим поддерживается -за счет джоулева тепла в результате пропускания через расплав постоянного тока. Первоначальный разогрев электролизера осуществляется переменныгл током с помощью электронагревателя 12, изгото ленного, например, из нихромовой спирали и установленного .между котлом 1 и обечайкой 13.

Электролизная ванна работает следующим образом.

На подину котла 1 помещают графитов1.)й диск 10, загружают электролит 3 и наплавляют его при помощи, нагревателя 12. Затем начетыре боковые выступа 4 устанавливают емкость для анодного металла, загружают, в нее исходный перерабатываемый сплав 6, опускают токрподвод 7 и включают ток. При электролизе растворившиеся на аноде ионы металла переходят в электролит, а затем движутся к катоду. Графитовый диск, соприкасаясь с катодом, находится под токовой нагрузкой и на нем проиходит восстановление-ионов металла. Образующиеся капельки металла по наклонной поверхности диска стекают через отверстие на подину ванны. По мере накопления жидкого металла на подине графитовый диск начинает на нем плавать и предотвращает образование субионов металла, за счет чего сокращаются потери металла и повышается выход по току. Периодически катодный металл выгружается через сливное устройство 11, анодный продукт извлекается при помощи вакуумного ковша.

Электролизную ванну испытали на рагрузку 40-1800 А в течение 3-12 су применительно к рафинированию индия и сурьмы в хлоридных расплавах.Конструкция ванны надежна в эксплуатации, обеспечивает заданные параметры технологии и увеличение выхода металла на катоде на 5-8%.

Преимущества предлагаемого устройства по сравнению с известным состоят в сокращении потерь металла на 5-8%, а также в уменьшении удельного расхода электроэнергии за счет сокращения потерь катодно вьщеленного металла через образование субионов.

Формула изобретения

Электролизная ванна для рафинирования тяжелых металлов в расплавленные; средах, содержащая котел.из огнеупорного материала, обечайку, анодную емкость из диэлектрика, катод, катодный и анодный токоподводы отличающаяся тем, что, с целью сокращения потерь металла, ванна снабжена графитовым диском с отверстием по центру, верхняя поверхность диска выполнена в виде усеченного конуса с углом наклона оразующей 4-8, причем диск расположен в нижней части котла.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 65015, кл. С 25 С 7/00, 1945.

2.Авторское свидетельство СССР № 449990, кл. С 25 С 7/00, 1974.

5 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ СВИНЦА В РАСПЛАВЕ СОЛЕЙ | 2009 |

|

RU2418083C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 1994 |

|

RU2090660C1 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| РОТОРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛОВ В РАСПЛАВЛЕННЫХ СРЕДАХ | 1973 |

|

SU377413A1 |

| УСТРОЙСТВО И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2024 |

|

RU2836556C1 |

| Электролизер для рафинирования металлов | 1983 |

|

SU1147773A1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 2010 |

|

RU2415202C1 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| Электролизер для разделения сплавов жидких тяжелых цветных металлов | 1973 |

|

SU449990A1 |

Авторы

Даты

1981-10-15—Публикация

1980-02-25—Подача