[0001] Согласно настоящей заявке испрашивается приоритет в соответствии с предварительной заявкой на выдачу патента США под номером 62/312843, поданной 24 марта 2016 г., и предварительной заявкой на выдачу патента США под номером 62/273338, поданной 30 декабря 2015 г.

Область техники

[0002] Настоящая заявка направлена на плавленые сырные продукты и способы изготовления и, более конкретно, на плавленые сырные продукты с улучшенной плавкостью и твердостью посредством использования крахмалов и немолочных жиров.

Уровень техники

[0003] Плавленые сырные продукты были разработаны для обеспечения здоровой альтернативы стандартным плавленым сырам. Такие плавленые сырные продукты могут содержать ряд преимуществ, таких как обеспечение низконасыщенного жира, изменение различных ингредиентов и подобное. Однако это может отрицательно влиять на принятие этих продуктов потребителем, поскольку плавленый сырный продукт может не быть подобным плавленому сыру, т.е. не иметь достаточной твердости для сохранения желаемых форм, способности нарезаться без чрезмерной липкости и способности плавиться при различных применениях в горячих условиях.

[0004] Хотя в плавленых сырных продуктах можно использовать множество различных ингредиентов и композиций, часто все еще желательно, чтобы эти сыры имели некоторые органолептические свойства, питательные свойства и функциональные свойства. Попытка улучшить одно из этих свойств, например, питательные свойства, может отрицательно влиять на другие свойства, такие как органолептические свойства и функциональные свойства, такие как плавкость и твердость плавленого сырного продукта. При этом сыр может иметь плохую структуру блока, чрезмерную липкость или плохую плавкость и подобное.

[0005] Обычно растительные масла можно использовать для замены животного жира (в частности, молочных жиров), который имеет высокое содержание насыщенных жиров и, как известно, вызывает сердечно-сосудистые заболевания. Однако растительные масла или комбинации растительных масел, используемые в плавленых сырных продуктах, имеют более низкие температуры плавления по сравнению с молочными жирами, что приводит к плохой структуре блока и чрезмерной липкости брикета/батона сыра. Более ранние попытки снизить содержание насыщенных жиров и сделать сыр твердым или при помощи изменения состава (использования крахмалов и гидроколлоидов или их комбинации), или обработки (температуры и усилия сдвига или их комбинации) влияют на плавкость плавленого сырного продукта при применениях в горячих условиях (>170°F). Другими словами, это может влиять на вязкость в горячем состоянии и отрицательно влиять на пригодность сыра для переработки.

Сущность изобретения

[0006] В одном аспекте обеспечивается композиция плавленого сырного продукта с улучшенной плавкостью и улучшенной твердостью. Композиция плавленого сырного продукта содержит растительное масло, крахмалы кукурузного происхождения и крахмалы картофельного происхождения, помимо других компонентов. Композиция плавленого сырного продукта может содержать от приблизительно 1 до приблизительно 10 масс. % растительного масла, от приблизительно 0,5 до приблизительно 10 масс. % крахмалов кукурузного происхождения и от приблизительно 0 до приблизительно 10 масс. % крахмалов картофельного происхождения. В одном аспекте композиция содержит от приблизительно 0,5 до приблизительно 5 масс. % крахмалов кукурузного происхождения и от приблизительно 0 до приблизительно 5 масс.% крахмалов картофельного происхождения. Согласно одному аспекту композиция содержит от приблизительно 0,5 до приблизительно 3 масс. % крахмалов кукурузного происхождения и от приблизительно 0 до приблизительно 3 масс.% крахмалов картофельного происхождения.

[0007] Согласно одному аспекту композиция плавленого сырного продукта имеет механическую твердость в диапазоне от приблизительно 6,5 до приблизительно 12 кг.с и плавкость в диапазоне от 1 дюйма до 1½ дюйма, что измерено путем нагревания кружка сыра диаметром 0,875 дюйма и толщиной 0,25 дюйма в пароварке, содержащей воду и нагреваемой на среднем огне в течение 4 минут.

[0008] Согласно одному аспекту крахмалы кукурузного или картофельного происхождения являются сшитыми и/или модифицированными н-октенилянтарным ангидридом (nOSA).

[0009] В одном аспекте плавленый сырный продукт содержит в себе капли масла, причем по меньшей мере 40% капель масла имеют размер меньше 10 микрометров.

[0010] Согласно одному аспекту обеспечивается способ получения плавленого сырного продукта. Способ предусматривает стадии объединения от приблизительно 1 до приблизительно 10 масс. % растительного масла, от приблизительно 0 до приблизительно 10 масс. % крахмалов картофельного происхождения и/или от приблизительно 0,5 до приблизительно 10 масс. % крахмалов кукурузного происхождения с получением смеси, тепловой обработки смеси при температуре от приблизительно 170 до приблизительно 210°F с получением подвергнутой тепловой обработке смеси и воздействия усилия сдвига по меньшей мере на одну из смеси и/или подвергнутой тепловой обработке смеси.

[0011] Согласно одному аспекту по меньшей мере одну из стадий воздействия усилия сдвига и тепловой обработки проводят для получения капель масла в плавленом сырном продукте, причем по меньшей мере 40% капель масла имеют размер меньше 10 микрометров.

[0012] Эти и другие аспекты можно легче понять из следующего описания и приложенных фигур.

Краткое описание чертежей

[0013] С целью облегчения понимания объекта, подлежащего защите, на приложенных фигурах показаны его варианты осуществления, при просмотре которых, рассматривая вместе со следующим описанием, объект, подлежащий защите, его конструкция и работа и множество его преимуществ будут легко поняты и оценены.

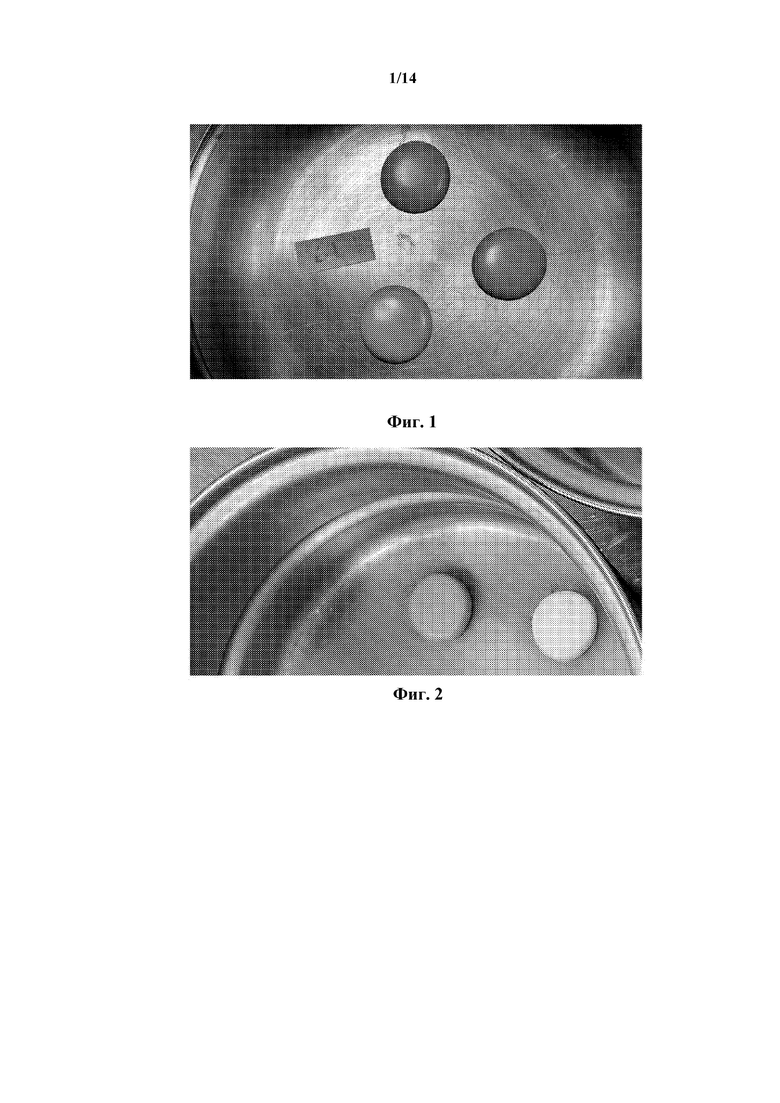

[0014] Фиг. 1 представляет собой фотографию, изображающую плавленый сырный продукт согласно примеру 1, имеющий желаемую плавкость кружочков после нагревания в течение четырех минут в пароварке;

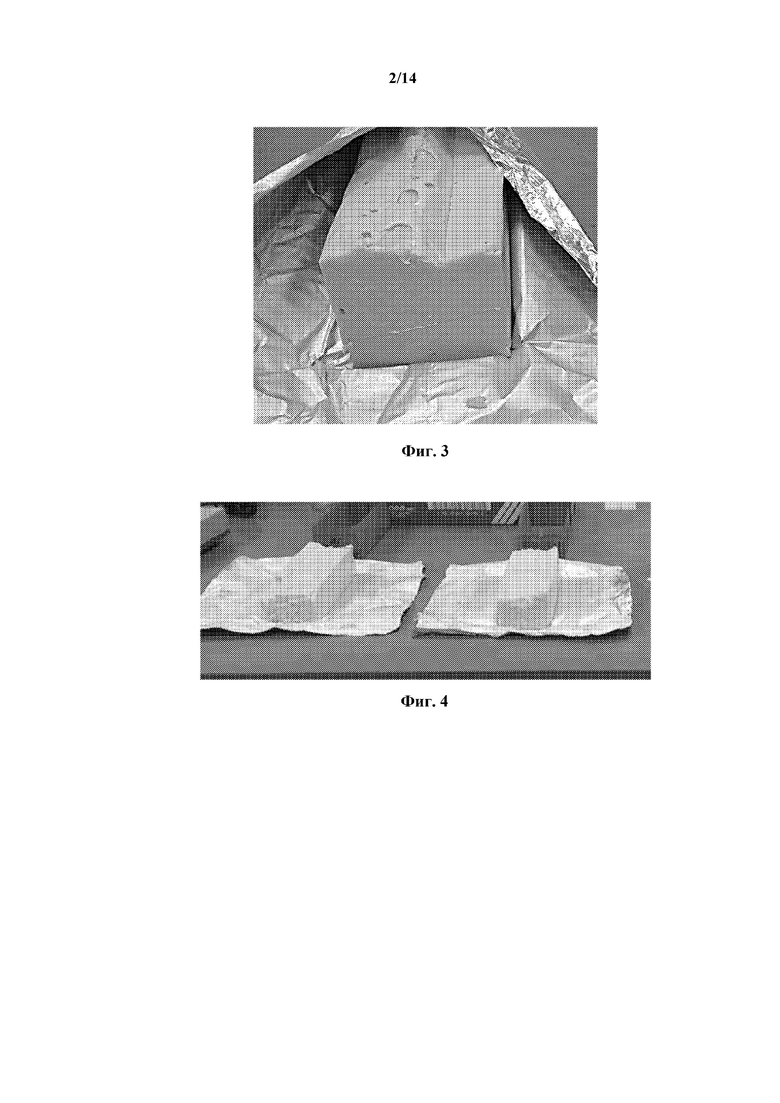

[0015] фиг. 2 представляет собой фотографию, изображающую плавленый сырный продукт согласно примеру 6, имеющий нежелательные плавкости кружочков после нагревания в течение четырех минут в пароварке;

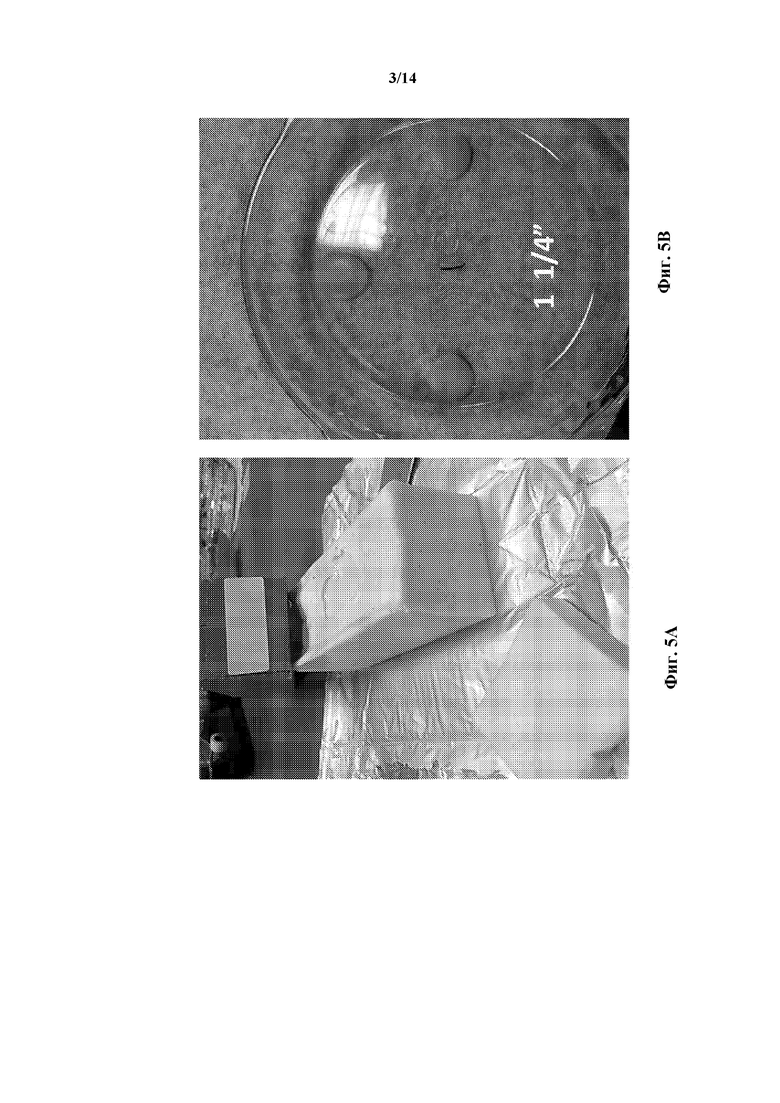

[0016] фиг. 3 представляет собой фотографию, изображающую плавленый сырный продукт согласно примеру 1, сформированный в блок с плотной консистенцией, который нарезается чисто, без прилипания;

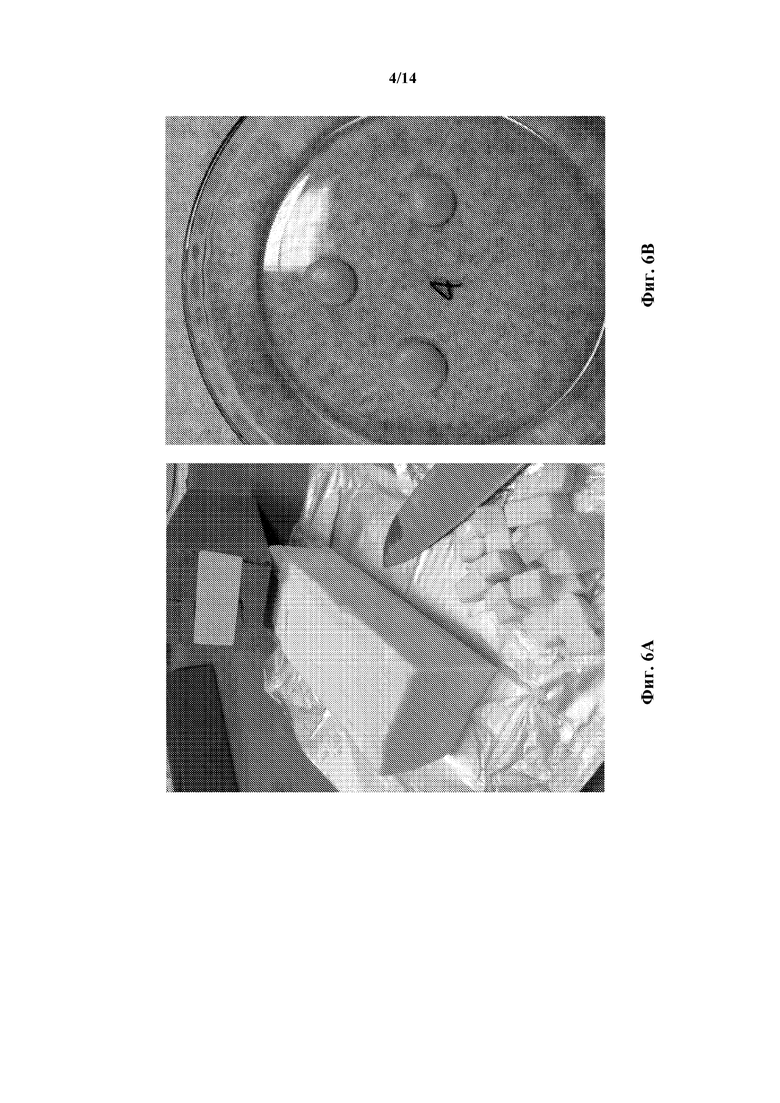

[0017] фиг. 4 представляет собой фотографию, изображающую плавленый сырный продукт согласно примеру 5, сформированный в блок с мягкой консистенцией и сильной липкостью;

[0018] фиг. 5A представляет собой изображение композиции образца 1 в виде блока;

[0019] фиг. 5B представляет собой изображение композиции образца 1 во время теста на плавкость;

[0020] фиг. 6A представляет собой изображение композиции образца 4 в виде блока;

[0021] фиг. 6B представляет собой изображение композиции образца 4 во время теста на плавкость;

[0022] фиг. 7A представляет собой изображение композиции образца 8 в виде блока;

[0023] фиг. 7B представляет собой изображение композиции образца 8 во время теста на плавкость;

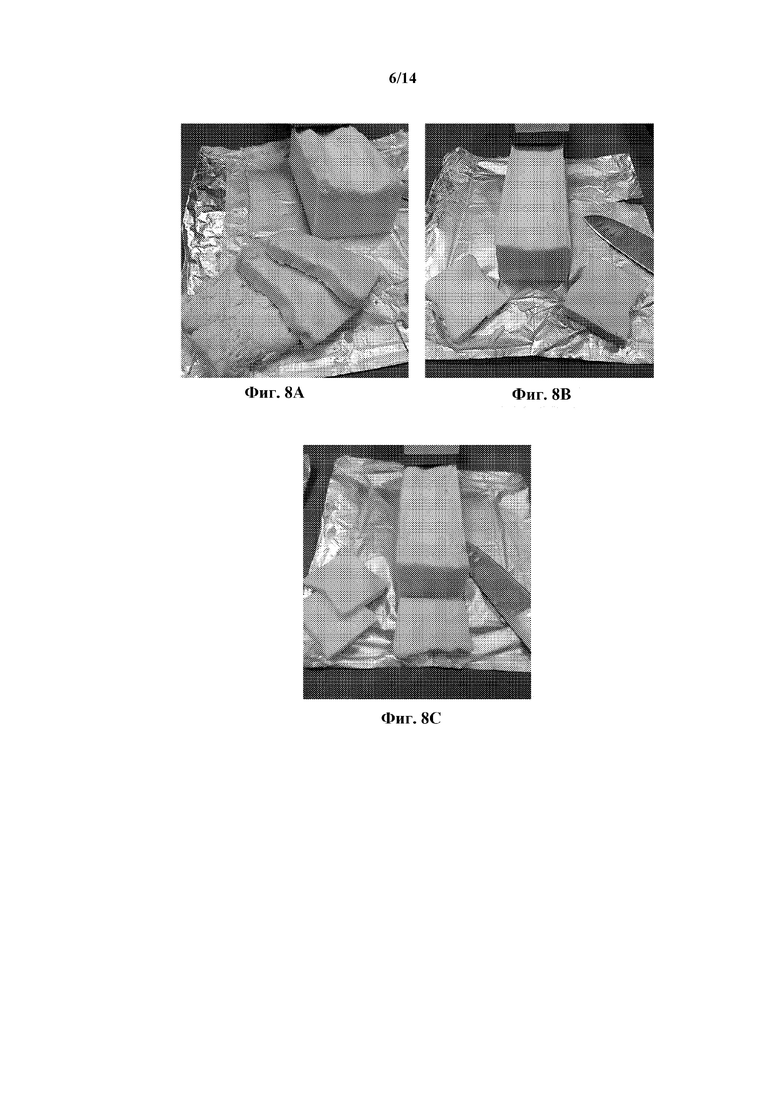

[0024] фиг. 8A представляет собой изображение композиции контрольного образца;

[0025] фиг. 8B представляет собой изображение композиции образца 2;

[0026] фиг. 8C представляет собой изображение композиции образца 3;

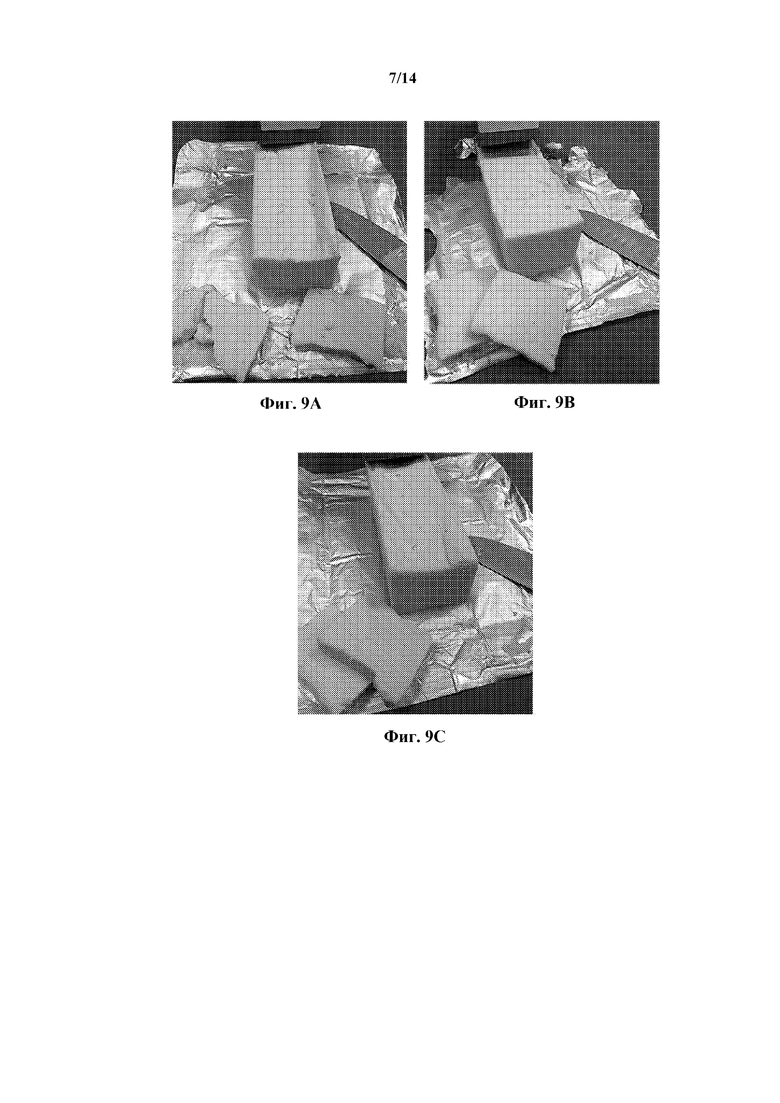

[0027] фиг. 9A представляет собой изображение композиции образца 5;

[0028] фиг. 9B представляет собой изображение композиции образца 7;

[0029] фиг. 9C представляет собой изображение композиции образца 9;

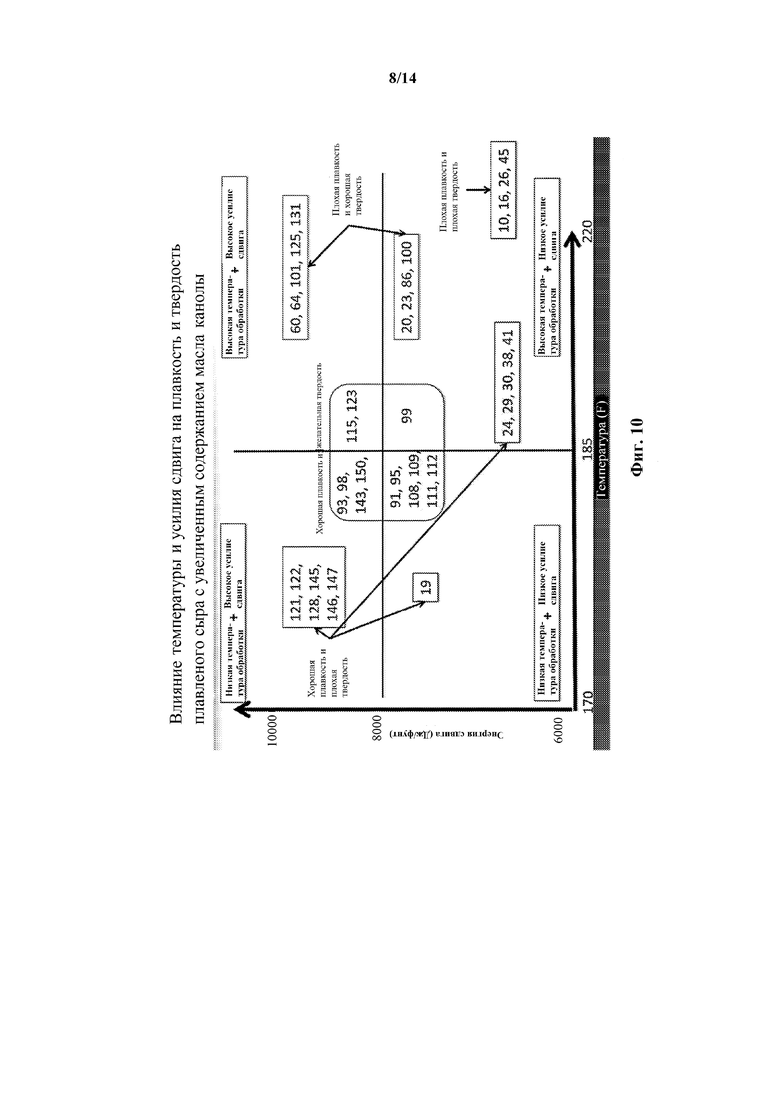

[0030] фиг. 10 представляет собой график, показывающий влияние энергии сдвига и температурных условий на различные типичные композиции, находящиеся в таблице 9;

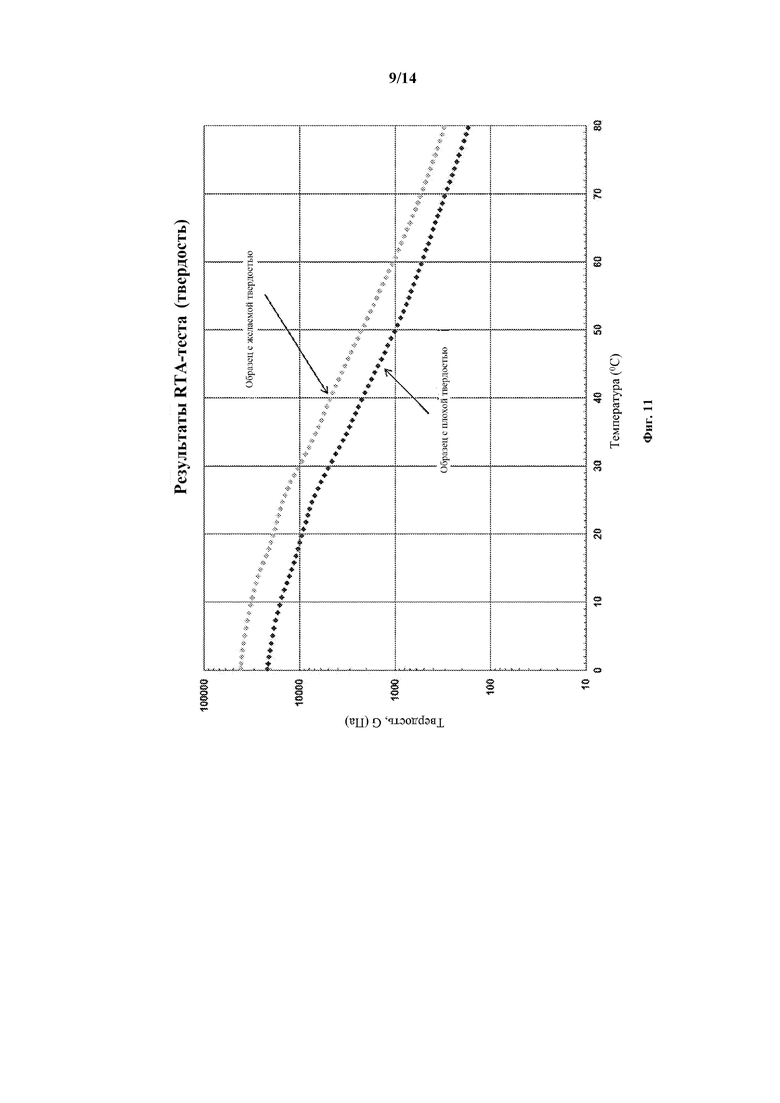

[0031] фиг. 11 представляет собой график твердости относительно температуры для композиций образцов;

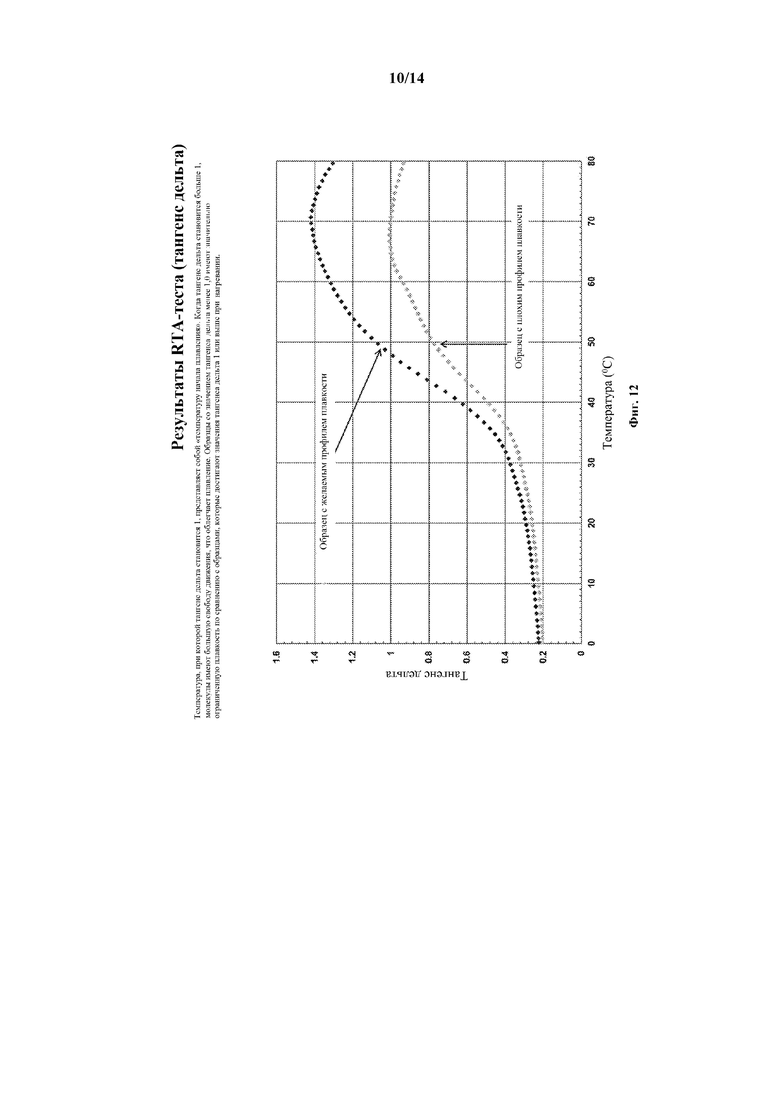

[0032] фиг. 12 представляет собой график тангенса дельта относительно температуры для композиций образцов;

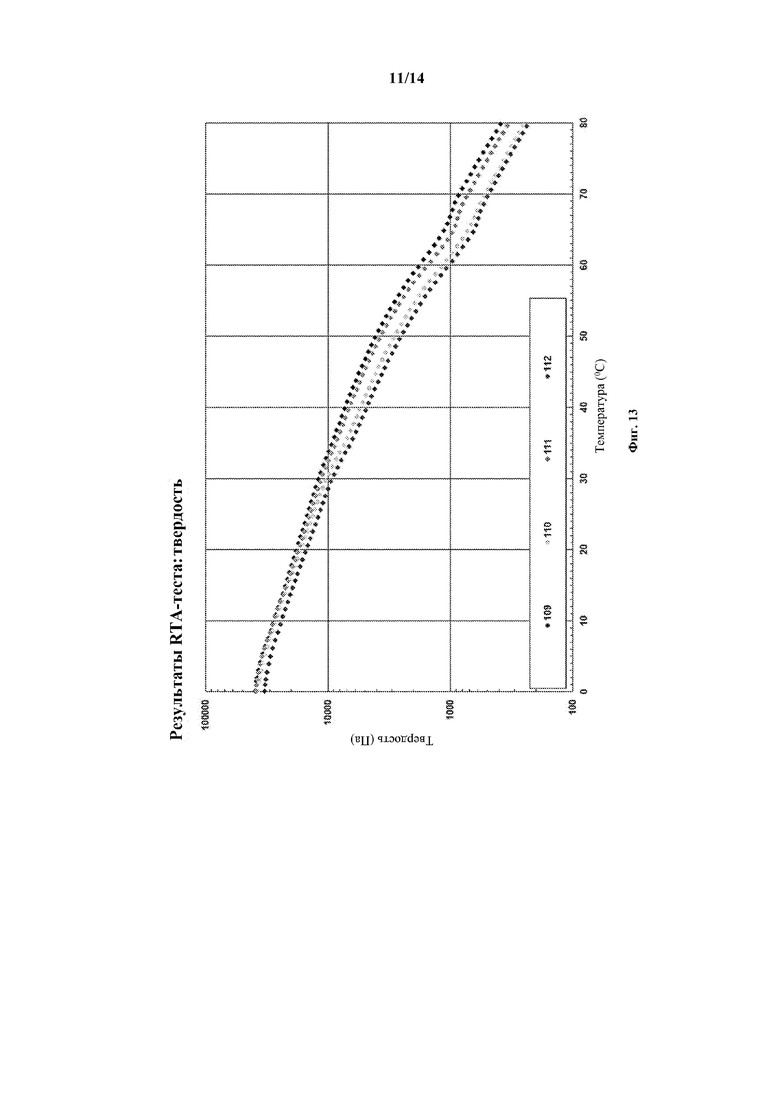

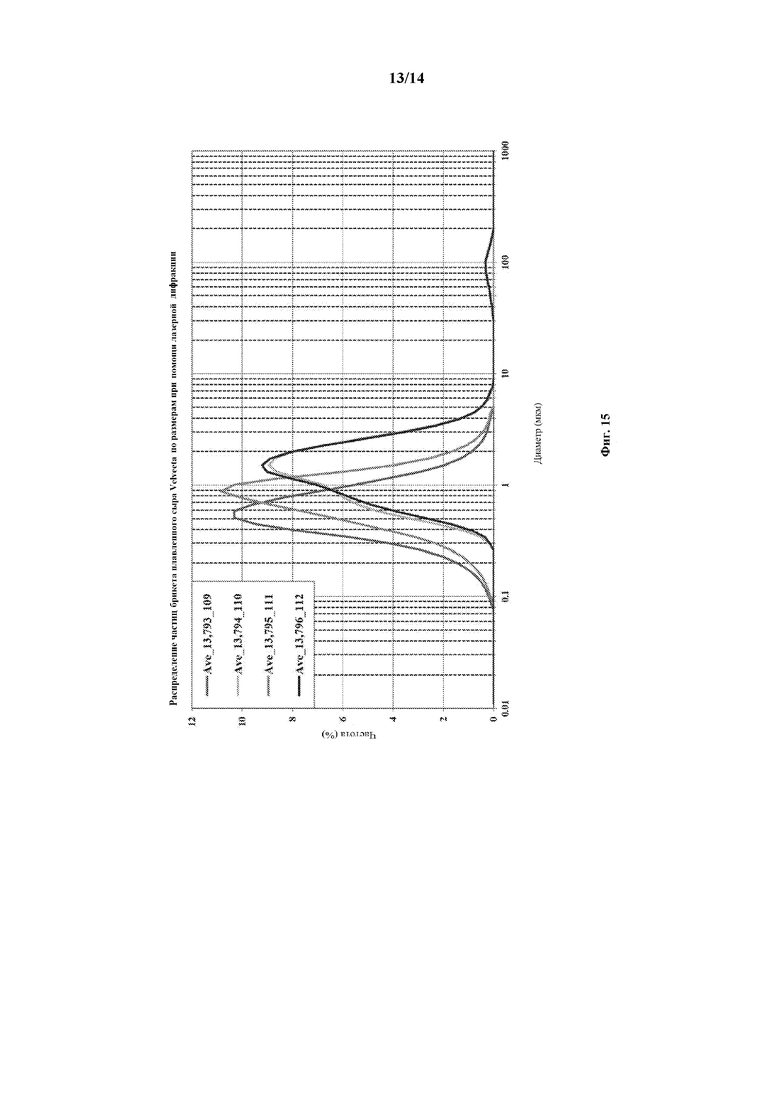

[0033] фиг. 13 показывает реологический и термический анализ, показывающий твердость образцов, которые соответствуют желаемой твердости образцов с 5% масла канолы (образец №№109, 110, 111, 112 с хорошей твердостью);

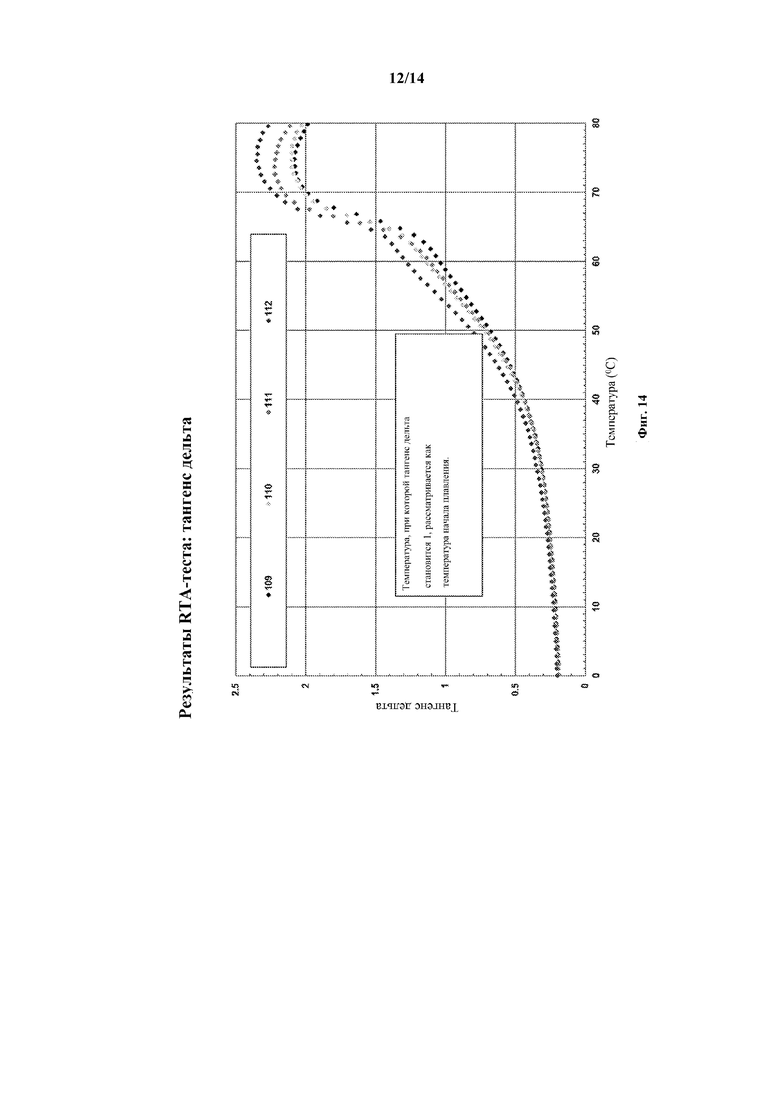

[0034] фиг. 14 показывает реологический и термический анализ тангенса дельта относительно температуры образцов, которые соответствуют желаемой твердости образцов с 5% масла канолы (образец №№109, 110, 111, 112 с хорошей твердостью);

[0035] фиг. 15 показывает размер капель жира для образцов 109, 110, 111, 112; и

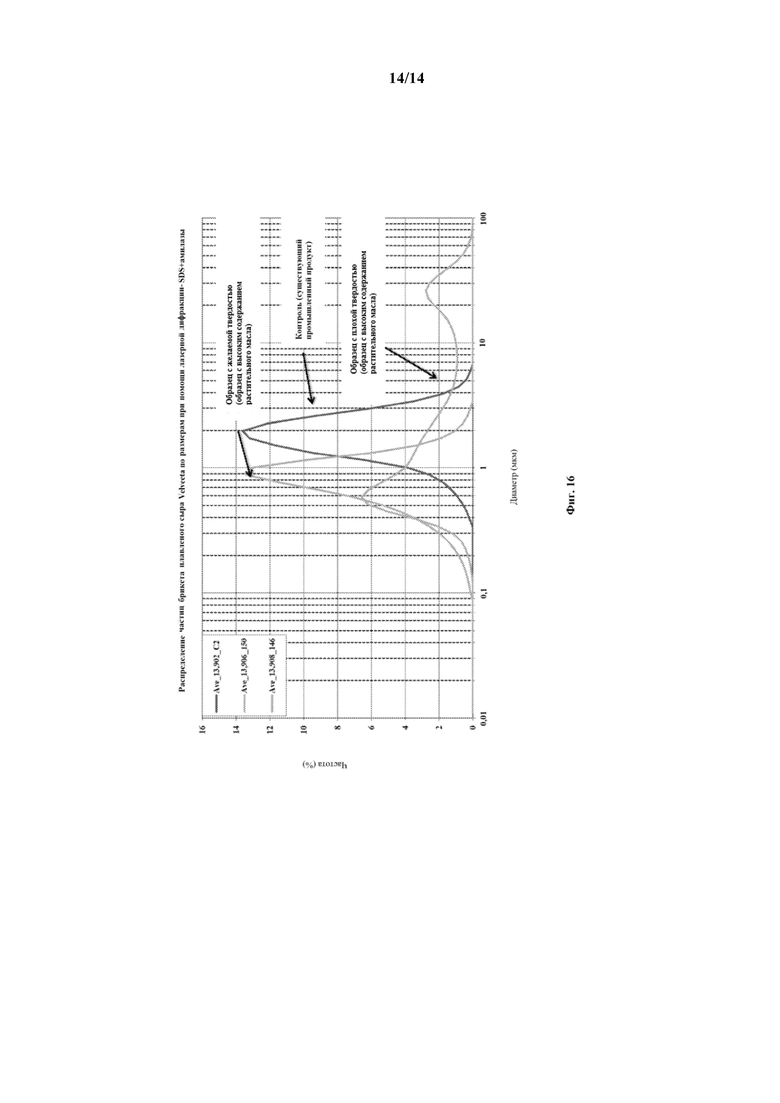

[0036] фиг. 16 показывает размер капель масла для различных образцов.

Подробное описание изобретения

[0037] Настоящая заявка относится к композициям плавленых сырных продуктов, а также способам изготовления. Термины плавленый сырный продукт и композиция плавленого сырного продукта относятся к сырной композиции, которая является пригодной для длительного хранения и является сыром с низким содержанием кислоты, который соответствует требованиям к консервированным продуктам с низким содержанием кислоты (LACF) Управления по контролю за продуктами и лекарствами США. В одном аспекте композиция может содержать источник молочного белка (например, натуральный сыр, молочный белок, белок сыворотки молока и их смеси); источник жира (например, растительное масло, такое как масло канолы); композицию солей-эмульгаторов; модифицированный пищевой крахмал (картофельного и/или кукурузного происхождения) или их смесь; и эмульгирующие фосфатные соли.

[0038] Согласно одному аспекту плавленый сырный продукт может иметь содержание влаги от приблизительно 45 до приблизительно 54% и содержание белка от приблизительно 8 до приблизительно 16%. В одном аспекте композиция солей-эмульгаторов содержит фосфатные соли (например, фосфат мононатрия, фосфат монокалия, фосфат динатрия, фосфат дикалия или их смеси). В одном аспекте плавленый сырный продукт имеет как хорошие свойства плавкости, так и консистенцию, подходящую для брикетирования, нарезания и пр.

[0039] Следует учесть, что плавленые сырные продукты и композиции плавленых сырных продуктов могут относиться к композиции, используемой для получения плавленого сыра или готового продукта. Они могут содержать одну или несколько промежуточных композиций, полученных во время процесса получения готового сырного продукта. Кроме того, другие формы сыра и сырных продуктов могут включать один или несколько признаков, описанных в настоящем документе. Например, такие продукты могут включать заменители сыра, аналоги сыра и другие сырные и связанные с сыром композиции.

[0040] В одном аспекте плавленый сырный продукт может содержать растительные масла, крахмалы кукурузного происхождения и крахмалы картофельного происхождения. В некоторых аспектах плавленый сырный продукт можно компоновать в голову или кусок, и он может иметь механическую твердость в диапазоне от 6,5 до 12 кг.с, а кружочек плавится в диапазоне от 1 дюйма до 1½ дюйма, что измерено путем нагревания кружочка сыра диаметром 0,875 дюйма и толщиной 0,25 дюйма в пароварке, содержащей воду и нагреваемой на среднем огне в течение 4 минут.

[0041] Более конкретно, в одном аспекте плавленый сырный продукт содержит от приблизительно 1 до приблизительно 10 масс. % растительного масла, от приблизительно 0 до приблизительно 10 масс. % крахмалов картофельного происхождения (необязательно от 0,5 до 5 масс. % и от 1 до 3 масс. %) и/или от приблизительно 0,5 до приблизительно 10 масс. % крахмалов кукурузного происхождения (необязательно от 0,5 до 5 масс. % и от 0,5 до 3 масс. %). Количества, показанные в настоящем документе, представлены в пересчете на массу, если не указано иное. Композиция может также содержать 0,1-1% гидроколлоидов, а также другие компоненты.

[0042] Композиция может содержать множество различных масел и жиров для обеспечения желаемых органолептических и функциональных свойств. Например, можно использовать растительные масла. В одном аспекте от приблизительно 2% до приблизительно 12% жидких, непереэтерифицированных/негидрированных растительных масел можно использовать в композиции. Эти жиры могут включать растительные масла, которые являются жидкими при комнатной температуре. В одном аспекте эти растительные масла могут включать рафинированные, отбеленные, дезодорированные растительные масла. Жидкие, непереэтерифицированные/негидрированные растительные масла могут включать различные материалы, включая, помимо прочего, масло канолы, соевое, льняное, подсолнечное, виноградное и/или фруктовое масло, такое как масло из авокадо, оливковое и прочие, и масло из орехов, такое как миндальное, арахисовое масло, масло из фундука, пальмовое масло, масло из ядер кокосового ореха, кокосовое, масло ши и подобное, и их смеси. В одном аспекте используют масло канолы. В другом аспекте масло канолы используют в количестве от приблизительно 5% до приблизительно 10%.

[0043] Композиция может также содержать различные количества специальных крахмалов кукурузного происхождения. Например, в одном аспекте композиция может содержать от приблизительно 0,25% до приблизительно 10,0% крахмалов кукурузного происхождения.

[0044] В одном аспекте в настоящем изобретении используют уникальную комбинацию трех различных модифицированных пищевых крахмалов. Коэффициенты их использования были оптимизированы для синергичной работы и облегчают использование больших количеств растительного масла(ел), в то же время повышая твердость, минимизируя липкость и улучшая плавкость готового плавленого сырного продукта. В одном аспекте три различных модифицированных пищевых крахмала можно использовать, которые включают два крахмала, полученных из кукурузы: один представляет собой гидроксилированный дикрахмалфосфат (E1442), который обеспечивает высокие допуски для обработки, технологическую вязкость и стабильность, а другой - замещенный n-OSA крахмал (E1450), который имеет липофильные свойства для облегчения эмульгирования растительного масла. Использование замещенного n-OSA крахмала вместе с обработкой с высоким усилием сдвига облегчает образование небольших капель масла, что способствует стабилизации эмульсии в сырной матрице, в то же время также способствуя повышению твердости продукта. Третий используемый крахмал представляет собой окисленный картофельный крахмал (E1404), который облегчает более высокую степень плавкости готового продукта. Эта улучшенная плавкость получается вследствие окисления крахмала, а также большего размера гранул картофельного крахмала. Окисление снижает молекулярную массу крахмала и разрушает его кристаллическую структуру, при этом снижая склонность амилозы к деградации.

[0045] В одном аспекте крахмалы кукурузного происхождения имеют размер частиц от приблизительно 25 до приблизительно 40 микронов. Согласно одному аспекту крахмалы кукурузного происхождения имеют размер частиц приблизительно 30 микронов в диаметре.

[0046] Композиция может также содержать различные количества пищевых крахмалов картофельного происхождения. Например, композиция может содержать от приблизительно 0,5% до приблизительно 10% пищевых крахмалов картофельного происхождения. В одном аспекте композиция может содержать от приблизительно 1% до приблизительно 3% пищевых крахмалов картофельного происхождения.

[0047] Гранулированные крахмалы из восковой кукурузы обычно являются превосходными контроллерами воды и загустителями, тогда как разбавленные кислотой крахмалы являются хорошими гелеобразующими средствами в готовом продукте. В этом аспекте модифицированный восковой маис обеспечивает превосходную внутрипроцессную вязкость в горячем состоянии, что облегчает заполнение картонных упаковок без забрызгивания. Разбавленные кислотой картофельные крахмалы обеспечивают низкую вязкость в горячем состоянии и гель в готовом продукте при охлаждении, что придает структуру, но не препятствует плавкости.

[0048] В одном аспекте крахмал кукурузного происхождения, такой как дважды модифицированный крахмал из восковой кукурузы, можно обеспечивать в отношении к крахмалу картофельного происхождения от приблизительно 1:1 до приблизительно 6:1. Согласно одному аспекту такое отношение может обеспечивать желаемую консистенцию в отношении вязкости в горячем состоянии и консистенцию готового сыра без ухудшения плавкости сыра.

[0049] В одном аспекте отношение жира к крахмалу составляет от приблизительно 1:3 до приблизительно 1:8. Согласно одному аспекту отношение жира к крахмалу составляет приблизительно 1:5. В другом аспекте отношение составляет приблизительно 1:7.

[0050] Можно включать различные источники белка, такие как, помимо прочего, сыр, концентрированные сливки или цельное молоко, концентрат молочного белка, подвергнутое ультрафильтрации молоко, концентрат сывороточного белка, пахту, сладкую сыворотку и подобное. Кроме того, можно также включать источник молочного белка, такой как безводный молочный жир, сливки и подобное.

[0051] Гидроколлоиды можно выбирать для обеспечения разжевывания и/или быстрого затвердевания при охлаждении до температуры охлаждения и являются термообратимыми, способствуя желаемым свойствам плавкости при обычных температурах применений при горячих условиях (>170°F).

[0052] Композиция может содержать другие различные компоненты в композиции сыра. Например, композиция может содержать камеди, кислоты, соли, вкусоароматические добавки и другие компоненты.

[0053] Композиция плавленого сырного продукта может принимать различные формы. Например, имитация сыра может быть в виде ломтиков, блоков, кусочков и подобного.

[0054] Кроме того, сыр может быть различных сортов, включая, помимо прочего, американский чеддер, чеддер, моцареллу, проволоне, швейцарский и подобное.

[0055] В одном аспекте различные ингредиенты (сыр, молочные порошки, крахмалы, соль, краситель и вкусоароматические добавки) смешивают вместе, а затем подвергают тепловой обработке, такой как при температуре приблизительно 170-210°F. Предпочтительно различные компоненты или комбинации компонентов смешивают вместе и могут подвергать усилию сдвига перед, во время и/или после тепловой обработки с получением желаемого размера капель масла в плавленом сырном продукте.

[0056] Усилие сдвига можно обеспечивать посредством множества различных операций, таких как мешалки с большими сдвиговыми усилиями, гомогенизаторы, кавитаторы, насос для перебивки и их комбинации, для одного или нескольких потоков перед, во время или после тепловой обработки с получением размера капель масла на 40-100% ниже желаемого размера в 10 микронов.

[0057] В одном аспекте процессы с использованием усилия сдвига и/или тепловой обработки можно использовать для получения желаемого размера капель масла в плавленом сырном продукте. В одном аспекте размер капель масла является таким, что по меньшей мере приблизительно 40% капель имеют размер меньше чем приблизительно 10 микронов. Имея такие капли масла, плавленый сырный продукт может иметь желаемую вязкость в горячем состоянии, такую как при обработке, улучшенную плавкость, улучшенную твердость и сниженную липкость.

[0058] Плавкость можно измерять нагреванием кружочка сыра диаметром 0,875 дюйма и толщиной 0,25 дюйма в пароварке, содержащей воду и нагреваемую на среднем огне в течение 4 минут. Тест на реологический и термический анализ можно использовать для измерения линейных вязкоупругих свойств (минимальной энергии, необходимой для плавления) плавленого сырного продукта в зависимости от температуры.

[0059] Тест на реологический и термический анализ для измерения линейных вязкоупругих свойств плавленого сырного продукта в зависимости от температуры показан на фиг. 11.

[0060] В одном аспекте плавленый сырный продукт является пригодным для длительного хранения продуктом с низким содержанием кислоты и может быть скомпонован для соответствия нормативным требованиям по влаге, pH, соли и прочему к консервированным продуктам с низким содержанием кислоты (LACF) Управления по контролю за продуктами и лекарствами США.

Примеры

[0061] Пример 1: Твердость и плавкость, аналогичные брикету/батону традиционного плавленого сыра

[0062] Таблица 1. Композиция примера 1

(Она может содержать по меньшей мере одно из отношения E1442, E1404 и E1450, которое находится в диапазоне 0,15-0,6:0,15-0,4:0,25-0,6, отношения E1442 и E1450, которое находится в диапазоне 0,15-0,6:0,25-0,6; и/или отношения E1442 и E1404, которое находится в диапазоне 0,15-0,6:0,25-0,6)

[0063] Способ

[0064] Смешать сухие и жидкие ингредиенты (сыр, молочные порошки, растительное масло, модифицированные ферментированные сыры, крахмалы и камеди, фосфат трикальция, хлорид натрия, краситель, сорбиновую кислоту и часть воды) и перемешать при помощи подходящих мешалок с большими сдвиговыми усилиями с получением однородной массы.

[0065] Добавить смесь сыров, воду, молочную кислоту и эмульгаторы в пароварку. Термически обрабатывать смесь с подходящей скоростью сдвига с получением размера капель масла на 40-100% ниже желаемого размера частиц в 10 микронов до температуры 175-210°F и выдерживать в течение минимум 1 минуты.

[0066] Подходящее усилие сдвига можно прикладывать при помощи мешалок с большими сдвиговыми усилиями и/или гомогенизаторов все время тепловой обработки для получения желаемых свойств продукта (плавкости и твердости).

[0067] Продукт упаковать в виде брикета/батона и охлаждать до температуры ниже 130°F, предпочтительно ниже 100°F, в течение 1-6 часов после тепловой обработки.

[0068] Композицию примера 1 тестировали на свойства плавкости. Композиция давала плавкость кружочков в диапазоне от 1 дюйма до 1½ дюйма, что измерено путем нагревания кружочка сыра диаметром 0,875 дюйма и толщиной 0,25 дюйма в пароварке, содержащей воду и нагреваемой на среднем огне в течение 4 минут. Как показано на фиг. 1, композиция примера 1 имела подходящую плавкость.

[0069] Кроме того, композиция примера 1 была сформирована в блок сырного продукта, как показано на фиг. 3. Блок сырного продукта имел плотную консистенцию и нарезался чисто без прилипания.

[0070] Пример 2: Твердость и плавкость, аналогичные брикету/батону традиционного плавленого сыра

[0071] Таблица 2. Композиция примера 2

(Она может содержать по меньшей мере одно из отношения E1442, E1404 и E1450, которое находится в диапазоне 0,15-0,6:0,15-0,4:0,25-0,6, отношения E1442 и E1450, которое находится в диапазоне 0,15-0,6:0,25-0,6; и/или отношения E1442 и E1404, которое находится в диапазоне 0,15-0,6:0,25-0,6)

[0072] Способ

[0073] Смешать сухие и жидкие ингредиенты (сыр, молочные порошки, растительное масло, модифицированные ферментированные сыры, крахмалы и камеди, фосфат трикальция, хлорид натрия, краситель, сорбиновую кислоту и часть воды) и перемешать при помощи подходящих мешалок с большими сдвиговыми усилиями.

[0074] Добавить смесь сыров, воду, молочную кислоту и эмульгаторы в пароварку. Термически обрабатывать смесь с подходящей скоростью сдвига с получением размера капель масла на 40-100% ниже желаемого размера частиц в 10 микронов до температуры 175-210°F и выдерживать в течение минимум 1 минуты.

[0075] Подходящее усилие сдвига можно прикладывать для получения размера капель масла на 40-100% ниже желаемого размера частица в 10 микронов при помощи мешалок с большими сдвиговыми усилиями и/или гомогенизаторов все время после тепловой обработки для получения желаемых свойств продукта (плавкости и твердости).

[0076] Продукт упаковать в виде брикета/батона и охлаждать до температуры ниже 130°F, предпочтительно ниже 100°F, в течение 1-6 часов после тепловой обработки.

[0077] Пример 3: Твердость и плавкость, аналогичные брикету/батону традиционного плавленого сыра

[0078] Таблица 3. Композиция примера 3

(Она может содержать по меньшей мере одно из отношения E1442, E1404 и E1450, которое находится в диапазоне 0,15-0,6:0,15-0,4:0,25-0,6, отношения E1442 и E1450, которое находится в диапазоне 0,15-0,6:0,25-0,6; и/или отношения E1442 и E1404, которое находится в диапазоне 0,15-0,6:0,25-0,6)

[0079] Способ

[0080] Сделать эмульсию влажной смеси из некоторого количества воды, некоторого количества молочных порошков, некоторого количества крахмалов и растительного масла при помощи устройства с большими сдвиговыми усилиями, такого как комбинация мешалок с большими сдвиговыми усилиями и/или гомогенизаторов.

[0081] Сделать сырную смесь путем смешивания сухих и некоторых жидких ингредиентов (сыра, эмульсии влажной смеси, модифицированных ферментированных сыров, крахмалов и камедей, фосфата трикальция, хлорида натрия, красителя, сорбиновой кислоты и части воды) и перемешать при помощи подходящих мешалок с большими сдвиговыми усилиями с получением размера капель масла на 40-100% ниже желаемого размера частиц в 10 микронов.

[0082] Добавить сырную смесь, воду, молочную кислоту и эмульгаторы в пароварку. Подвергнуть смесь тепловой обработке до 175-210°F и выдерживать в течение минимум 1 минуты. Подходящее усилие сдвига можно прикладывать при помощи мешалок с большими сдвиговыми усилиями и/или гомогенизаторов.

[0083] Продукт упаковать в виде брикета/батона и охлаждать до температуры ниже 130°F, предпочтительно ниже 100°F, в течение 1-6 часов.

[0084] Пример 4: Твердость и плавкость, аналогичные брикету/батону традиционного плавленого сыра (пальмовое масло или твердый жир/масло)

[0085] Таблица 4. Композиция примера 4

(Она может содержать по меньшей мере одно из отношения E1442, E1404 и E1450, которое находится в диапазоне 0,15-0,6:0,15-0,4:0,25-0,6, отношения E1442 и E1450, которое находится в диапазоне 0,15-0,6:0,25-0,6; и/или отношения E1442 и E1404, которое находится в диапазоне 0,15-0,6:0,25-0,6)

[0086] Способ

[0087] Смешать сухие и жидкие ингредиенты (сыр, молочные порошки, растительное масло, модифицированные ферментированные сыры, крахмалы и камеди, фосфат трикальция, хлорид натрия, краситель, сорбиновую кислоту и часть воды) и перемешать при помощи подходящих мешалок с большими сдвиговыми усилиями с получением размера капель масла на 40-100% ниже желаемого размера частиц в 10 микронов.

[0088] Добавить сырную смесь, воду, молочную кислоту и эмульгаторы в пароварку. Подвергнуть смесь тепловой обработке при подходящей скорости сдвига до температуры 175-210°F и выдерживать в течение минимум 1 минуты.

[0089] Подходящее усилие сдвига можно прикладывать при помощи мешалок с большими сдвиговыми усилиями и/или гомогенизаторов после тепловой обработки для получения желаемых свойств продукта (плавкости и твердости).

[0090] Продукт упаковать в виде брикета/батона и охлаждать до температуры ниже 130°F, предпочтительно ниже 100°F, в течение 1-6 часов после обработки.

[0091] Пример 5: Плохая твердость по сравнению с брикетом/батоном традиционного плавленого сыра

[0092] Таблица 5. Композиция примера 5

[0093] Способ

[0094] Смешать сухие и жидкие ингредиенты (сыр, молочные порошки, растительное масло, модифицированные ферментированные сыры, крахмалы и камеди, фосфат трикальция, хлорид натрия, краситель, сорбиновую кислоту и часть воды) и перемешать.

[0095] Добавить сырную смесь, воду, молочную кислоту и эмульгаторы в пароварку. Подвергнуть смесь тепловой обработке до 175-185°F и выдерживать в течение минимум 1 минуты.

[0096] Никакого дополнительного усилия сдвига не прикладывали или небольшое дополнительное усилие сдвига прикладывали или перед тепловой обработкой влажной смеси, и/или во время тепловой обработки, и/или после тепловой обработки плавленого сырного продукта.

[0097] Продукт упаковать в виде брикета/батона и охлаждать до температуры ниже 130°F, предпочтительно ниже 100°F, в течение 1-6 часов.

[0098] Пример 6: Плохая плавкость по сравнению с брикетом/батоном традиционного плавленого сыра

[0099] Таблица 6. Композиция примера 6

[00100] Способ

[00101] Смешать сухие и жидкие ингредиенты (сыр, молочные порошки, растительный жир, модифицированные ферментированные сыры, крахмалы и камеди, фосфат трикальция, хлорид натрия, краситель, сорбиновую кислоту и часть воды) и перемешать.

[00102] Добавить сырную смесь, воду, молочную кислоту и эмульгаторы в пароварку. Подвергнуть смесь тепловой обработке до 185-210°F и выдерживать в течение минимум 1 минуты.

[00103] Избыточное дополнительное усилие сдвига прикладывали или перед тепловой обработкой влажной смеси, и/или во время тепловой обработки, и/или после тепловой обработки плавленого сырного продукта.

[00104] Продукт упаковать в виде брикета/батона и охлаждать до температуры ниже 130°F, предпочтительно ниже 100°F, в течение 1-6 часов.

[00105] Композицию примера 6 анализировали на плавкость аналогично примеру 1. Композиция примера 6 давала плохую плавкость, как показано на фиг. 2.

[00106] Пример 7: Твердость и плавкость, аналогичные брикету/батону традиционного плавленого сыра

[00107] Таблица 7. Композиция примера 7

[00108] Способ

[00109] Сделать эмульсию влажной смеси из воды, молочных порошков, крахмалов и растительного масла при помощи устройства с большими сдвиговыми усилиями, такого как комбинация мешалок с большими сдвиговыми усилиями и/или гомогенизаторов.

[00110] Сделать сырную смесь путем смешивания сухих и жидких ингредиентов (сыра, эмульсии влажной смеси, модифицированных ферментированных сыров, крахмалов и камедей, фосфата трикальция, хлорида натрия, красителя, сорбиновой кислоты и части воды) и перемешать при помощи подходящих мешалок с большими сдвиговыми усилиями с получением размера капель масла на 40-100% ниже желаемого размера частиц в 10 микронов.

[00111] Добавить сырную смесь, воду, молочную кислоту и эмульгаторы в пароварку. Подвергнуть смесь тепловой обработке до 175-210°F и выдерживать в течение минимум 1 минуты. Подходящее усилие сдвига можно прикладывать при помощи мешалок с большими сдвиговыми усилиями и/или гомогенизаторов.

[00112] Продукт упаковать в виде брикета/батона и охлаждать до температуры ниже 130°F, предпочтительно ниже 100°F, в течение 1-6 часов.

[00113] В таблице 8 показано изменение профиля жирных кислот, таких как насыщенные жирные кислоты, при изменении со стандартного состава плавленого сыра на состав, содержащий масло канолы, такой как описано и показано в ряде примеров настоящего документа.

[00114] Таблица 8: Профиль жирных кислот стандартного плавленого сыра по сравнению с плавленым сырным продуктом, показывающий значительное снижение количества насыщенных жиров

[00115] В таблице 9 перечислены условия обработки и крахмалы, которые придавали плавленому сыру или хорошую плавкость и твердость, или плохую плавкость и твердость. Каждый номер указывает испытание, проводимое при различных температурах тепловой обработки, усилии сдвига и различных комбинациях крахмалов. Каждый пример ниже имеет в основе примеры 1-7 с изменениями крахмалистых компонентов и условий обработки. Низкая температура тепловой обработки находилась в диапазоне от 170°F до 185°F, тогда как высокая температура тепловой обработки находилась в диапазоне от 185°F до 220°F. Низкие условия усилия сдвига находились в диапазоне от 7000 до 8500 Дж/фунт, тогда как высокая энергия сдвига находились в диапазоне от 8500 до 10000 Дж/фунт.

[00116] Таблица 9: Положительные и отрицательные результаты испытаний на опытной линии получения плавленого сыра, изготовленного с 5 или 10% масла канолы

[00117] График общих условий для образцов, показанных в таблице 9, представлен на фиг. 10. Как можно увидеть на этой фигуре, изменение усилия сдвига и температуры тепловой обработки влияли на общую плавкость и твердость композиций.

[00118] Фиг. 11 показывает реологический и термический анализ, сравнивающий желаемые плавкость и твердость образца с желаемой твердостью (образец №123 с данными плавкости 1,25 и твердостью 8,33 кг.с; примеры составов 1, 3, 4 и 7) относительно плохой твердости (образец №146 с данными плавкости 1,30 и твердостью 5,2 кг.с; примеры состава 5 и 6). Никакого дополнительного усилия сдвига не прикладывали при обработке образца №146, что приводило к плохой твердости по сравнению с образом №123.

[00119] Фиг. 12 показывает реологический и термический анализ, сравнивающий образец с желаемой плавкостью и твердостью (образец №123 с данными плавкости 1,25 и твердостью 8,33 кг.с; примеры составов 1, 3, 4 и 7) относительно плохой твердости (образец №101 с данными плавкости 0,875 и твердостью 13,8 кг.с). Образец №101 подвергали тепловой обработке при высокой температуре и высоком усилии сдвига по сравнению с образцом №123, что приводило к плохой плавкости.

[00120] Фиг. 16 показывает размер капель масла для различных образцов. Например, образец №150 (пример состава 1) с размером капли масла меньше 10 микронов с желаемой твердостью (8,8 кг.с) относительно образца №146 (пример состава 5) без усилия сдвига имел более чем 40% жира с размером частиц более 10 микронов и нежелательной твердостью (5,2 кг.с).

[00121] Таблица 10 содержит различные образцы, полученные на основе состава примера 2, описанного выше. Каждый образец изменяли на основе крахмала, используемого в каждом, как показано в таблице 10.

[00123] Общее количество используемого крахмала составляло 3%, а отношение E1442, E1404 и E1450 находилось в диапазоне от 0,15-0,6:0,15-0,4:0,25-0,6 или отношение E1442 и E1450 находилось в диапазоне от 0,15-0,6:0,25-0,6 или отношение E1442 и E1404 находилось в диапазоне от 0,15-0,6:0,25-0,6.

[00124] Изображения полученных композиций показаны на фиг. 5-9. Образец 1, как показано на фиг. 5A и 5B, давал плотную консистенцию, с минимальной липкостью к фольге, с превосходной плавкостью. Образец 4, как показано на фиг. 6A и 6B, имел плотную консистенцию, минимальную липкость к фольге и превосходную плавкость. Образец 8, как показано на фиг. 7A и 7B, имел плотную консистенцию, минимальную липкость к фольге, и композиция плавилась. Контроль, как показано на фиг. 8A, имел мягкую консистенцию, был очень влажным и липким и плавился. Образец 2, как показано на фиг. 8B, имел очень плотную консистенцию, не был липким и не плавился. Образец 3, как показано на фиг. 8C, имел плотную консистенцию, был несколько липким и плавился. Образец 5, как показано на фиг. 9A, имел умерено плотную консистенцию с трещинами при нарезании, был липким и плавился. Образец 7, как показано на фиг. 9B, имел плотную консистенцию, был несколько влажным и липким и плавился. Образец 9, как показано на фиг. 9C, имел плотную консистенцию, не был липким и не плавился.

[00125] Объект, указанный в описании выше и на приложенных фигурах, предлагается только в качестве иллюстрации, а не ограничения. Хотя конкретные варианты осуществления были показаны и описаны, специалистам в данной области будет очевидно, что изменения и модификации можно сделать без отклонения от более широких аспектов работы заявителя. Фактический объем предлагаемой защиты определяется в следующей формуле изобретения при рассмотрении в ее надлежащей перспективе на основе предшествующего уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕМОЛОЧНЫЙ АНАЛОГ СЫРА, СОДЕРЖАЩИЙ КОАЦЕРВАТ | 2014 |

|

RU2672489C2 |

| КОМПОЗИЦИИ ЗАМЕНИТЕЛЯ СЫРА, ИСПОЛЬЗУЕМЫЕ ПРИ ПРОИЗВОДСТВЕ СЫРНЫХ ГОЛОВ, ЛОМТИКОВ И ПОДОБНЫХ ПРОДУКТОВ И СПОСОБ ПРОИЗВОДСТВА ТАКИХ КОМПОЗИЦИЙ | 2002 |

|

RU2259050C2 |

| СРЕДСТВО ДЛЯ КУЛИНАРНОЙ ОБРАБОТКИ ДЛЯ ПОКРЫТИЯ И ОБЖАРИВАНИЯ ПИЩЕВОГО ПРОДУКТА И СПОСОБ ПРИГОТОВЛЕНИЯ УКАЗАННОГО СРЕДСТВА ДЛЯ КУЛИНАРНОЙ ОБРАБОТКИ | 2015 |

|

RU2694039C2 |

| ПОЛУЧЕНИЕ ЭКСТРУДИРОВАННЫХ СЫРНЫХ КРЕКЕРОВ И ЗАКУСОК | 2009 |

|

RU2531753C2 |

| ЭКСТРУДИРОВАННАЯ КОМПОЗИЦИЯ КОРМА ДЛЯ ДОМАШНИХ ЖИВОТНЫХ | 2013 |

|

RU2645983C2 |

| ТЕРТЫЙ СЫР, СТАБИЛЬНЫЙ БЕЗ ОХЛАЖДЕНИЯ | 2004 |

|

RU2352128C2 |

| СЛИВОЧНЫЙ СЫР, ПОЛУЧЕННЫЙ ИЗ ПОЛИМЕРОВ СЫВОРОТОЧНЫХ БЕЛКОВ | 2004 |

|

RU2352129C2 |

| ОЧИЩАЮЩИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПЛЕНКУ | 2006 |

|

RU2374314C1 |

| СРЕДСТВО ДЛЯ КУЛИНАРНОЙ ОБРАБОТКИ ДЛЯ ПОКРЫТИЯ И ОБЖАРИВАНИЯ ПИЩЕВОГО ПРОДУКТА И СПОСОБ ПРИГОТОВЛЕНИЯ УКАЗАННОГО СРЕДСТВА ДЛЯ КУЛИНАРНОЙ ОБРАБОТКИ | 2018 |

|

RU2758140C2 |

| ПОЛУЧЕНИЕ СЛОИСТЫХ МЯГКИХ И ХРУСТЯЩИХ ЗАКУСОЧНЫХ ПРОДУКТОВ ИЗ ЦЕЛЬНОГО ЗЕРНА РАЗЛИЧНЫХ ВИДОВ ЗЛАКОВ | 2007 |

|

RU2410901C2 |

Группа изобретений относиться к сыродельной промышленности. Композиции содержат растительное масло, которое является жидким при комнатной температуре, молочный белок, крахмалы кукурузного и крахмалы картофельного происхождения. Компоненты используют в заявленных количествах. При этом продукт имеет содержание влаги от 45 до 54%, крахмал кукурузного происхождения содержит по меньшей мере одно из гидроксилированного дикрахмалфосфата и замещенного n-OSA крахмала, а крахмал картофельного происхождения содержит окисленный картофельный крахмал. Плавленый сырный продукт может иметь механическую твердость в диапазоне от приблизительно 6,5 до приблизительно 12 кгс и плавкость в диапазоне от 1 дюйма до 1½ дюймов, что измерено путем нагревания кружочка сыра диаметром 0,875 дюйма и толщиной 0,25 дюйма в пароварке, содержащей воду и нагреваемой на среднем огне в течение 4 минут. Представлен также способ получения плавленого сырного продукта. Изобретения обеспечивают повышение твердости и улучшение плавкости продукта, минимизируя его липкость. 3 н. и 14 з.п. ф-лы, 16 ил., 10 табл., 7 пр.

1. Композиция плавленого сырного продукта, содержащая:

от 1 до 10 масс. % растительного масла, которое является жидким при комнатной температуре;

от 8 до 16 масс. % молочного белка;

от 0,5 до 10 масс. % крахмала кукурузного происхождения и

от 0 до 10 масс. % крахмала картофельного происхождения;

причем продукт имеет содержание влаги от 45 до 54 %, и

причем крахмал кукурузного происхождения содержит по меньшей мере одно из гидроксилированного дикрахмалфосфата и замещенного n-OSA крахмала, а крахмал картофельного происхождения содержит окисленный картофельный крахмал.

2. Композиция плавленого сырного продукта по п. 1, в которой крахмал кукурузного происхождения является сшитым и ацетилированным.

3. Композиция плавленого сырного продукта по п. 1, в которой крахмал кукурузного происхождения имеет размер частиц от 25 д 40 микронов.

4. Композиция плавленого сырного продукта по п. 1, в которой крахмал кукурузного происхождения обеспечивается в отношении от 1:1 до 6:1 относительно крахмала картофельного происхождения.

5. Композиция плавленого сырного продукта по п. 1, причем композиция имеет механическую твердость в диапазоне от 6,5 до 12 кг.с.

6. Композиция плавленого сырного продукта по п. 1, в которой плавленый сырный продукт содержит в себе капли масла, причем по меньшей мере 40% капель масла имеют размер меньше 10 микронов.

7. Композиция плавленого сырного продукта, содержащая:

растительное масло, которое является жидким при комнатной температуре;

от 8 до 16 масс. % молочного белка;

крахмалы кукурузного происхождения и

крахмалы картофельного происхождения;

причем плавленый сырный продукт имеет содержание влаги от 45 до 54 %, механическую твердость в диапазоне от 6,5 до 12 кг.с и плавкость в диапазоне от 1 дюйма до 11/2 дюймов, что измерено путем нагревания кружочка сыра диаметром 0,875 дюйма и толщиной 0,25 дюйма в пароварке, содержащей воду и нагреваемой на среднем огне в течение 4 минут, и причем крахмал кукурузного происхождения содержит по меньшей мере одно из гидроксилированного дикрахмалфосфата и замещенного n-OSA крахмала, а крахмал картофельного происхождения содержит окисленный картофельный крахмал.

8. Композиция плавленого сырного продукта по п. 7, в которой крахмал кукурузного происхождения является сшитым и ацетилированным.

9. Композиция плавленого сырного продукта по п. 7, в которой крахмал кукурузного происхождения имеет размер частиц от 25 до 40 микронов.

10. Композиция плавленого сырного продукта по п. 7, в которой крахмал кукурузного происхождения обеспечивается в отношении от 1:1 до 6:1 относительно крахмала картофельного происхождения.

11. Композиция плавленого сырного продукта по п. 7, в которой плавленый сырный продукт содержит капли масла, причем по меньшей мере 40% капель масла имеют размер меньше 10 микронов.

12. Способ получения плавленого сырного продукта, предусматривающий стадии

объединения от 1 до 10 масс. % растительного масла, которое является жидким при комнатной температуре от 0,5 до 10 масс. % крахмала кукурузного происхождения, от 8 до 16 масс% молочного белка и от 0 до 10 масс. % крахмала картофельного происхождения с получением смеси;

тепловой обработки смеси при температуре от 170 до 210°F с получением подвергнутой тепловой обработке смеси и

воздействия усилия сдвига на смесь перед, во время и/или после тепловой обработки, причем продукт имеет содержание влаги от 45 до 54 %, и причем крахмал кукурузного происхождения содержит по меньшей мере одно из гидроксилированного дикрахмалфосфата и замещенного n-OSA крахмала, а крахмал картофельного происхождения содержит окисленный картофельный крахмал.

13. Способ по п. 12, в котором по меньшей мере одну из стадий воздействия усилия сдвига и тепловой обработки проводят для получения капель масла в плавленом сырном продукте, причем по меньшей мере 40% капель масла имеют размер меньше 10 микронов.

14. Способ по п. 12, в котором плавленый сырный продукт имеет механическую твердость в диапазоне от 6,5 до 12 кг.с и плавкость в диапазоне от 1 дюйма до 11/2 дюймов, что измерено путем нагревания кружочка сыра диаметром 0,875 дюйма и толщиной 0,25 дюйма в пароварке, содержащей воду и нагреваемой на среднем огне в течение 4 минут.

15. Способ по п. 12, в котором крахмал кукурузного происхождения является сшитым и ацетилированным.

16. Способ по п. 12, в котором крахмал кукурузного происхождения имеет размер частиц от 25 до 40 микронов.

17. Способ по п. 12, в котором крахмал кукурузного происхождения обеспечивается в отношении от 1:1 до 6:1 относительно крахмала картофельного происхождения.

| US 2009061065 A1, 05.03.2009 | |||

| WO 2007125525 A2, 08.11.2007 | |||

| Приспособление для механической обработки металлов | 1927 |

|

SU8951A1 |

| US 2013122177 A1, 16.05.2013 | |||

| US 2013164430 A1, 27.06.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЫРНОГО ПРОДУКТА С РАСТИТЕЛЬНЫМ НАПОЛНИТЕЛЕМ | 2009 |

|

RU2429705C2 |

| ТЕРТЫЙ СЫР, СТАБИЛЬНЫЙ БЕЗ ОХЛАЖДЕНИЯ | 2004 |

|

RU2352128C2 |

Авторы

Даты

2021-06-01—Публикация

2016-12-30—Подача