Присадки для цементных композиций представляют собой широко разнообразные составы, и смоделированы, чтобы достигать много разных целей. Присадки обычно включают материалы, которые включены в цементные композиции для того, чтобы обеспечить определенные физические свойства цементным композициям, такие как увеличение прочности композиции, как только она начинает схватываться, уменьшение количества воды, требуемой для соответствующей обрабатываемости композиции, или изменение времени, требуемого для схватывания композиции.

Обеспечивается присадка, увеличивающая прочность, которая обеспечивает подходящую прогнозируемую обрабатываемость, в то же время демонстрируя желательную раннюю и/или конечную конечная прочность при сжатии цементных композиций. Прочность на ранней стадии может быть определена в пределах 2-24 часов после смешивания с водой для замешивания. Прочность на средней стадии может быть определена в пределах 2-7 дней после смешивания с водой для замешивания. Прочность на конечной стадии может быть определена в пределах 20-90 дней после смешивания с водой для замешивания. Как применено здесь, "цементные композиции" или "цементирующие материалы" относится к композициям и материалам, включающим цементирующий и/или пуццолановый материал.

В определенных вариантах осуществления, присадка, увеличивающая прочность, используется в сферах применения пасты, жидкого цементного раствора, строительного раствора и/или бетона. Термины паста, жидкий цементный раствор, строительный раствор и бетон представляют собой термины области техники относительно гидравлических цементных композиций, и относятся к смесям, включающим водный компонент, такой как вода, и гидравлический цементирующий материал. Строительные растворы и жидкие цементные растворы представляют собой пасты, которые могут дополнительно включать мелкий заполнитель, такой как песок. Бетоны представляют собой строительные растворы, которые могут дополнительно включать грубый заполнитель, такой как гравий.

Одним существенным преимуществом присадки, увеличивающей прочность, заявляемого объекта является способность придавать высокую раннюю и/или конечную прочности при сжатии цементным композициям, имеющим содержание пуццоланов, такое как больше, чем около 10 мас. %, в пересчете на общую сухую массу цементной композиции. Такие уровни содержания пуццоланов могут замедлять нарастание прочности.

В одном варианте осуществления, присадка, увеличивающая прочность содержит гидрат силиката кальция и, по меньшей мере, один из: по меньшей мере, одного алканоламина; по меньшей мере, одного неорганического ускорителя твердения; или, по меньшей мере, одного углевод. Как применяется здесь, "гидрат силиката кальция" означает, по меньшей мере, один из гидрата силиката кальция или модифицированного гидрата силиката кальция. Подходящие гидрат силиката кальция или модифицированный гидрат силиката кальция раскрываются, например, в US 8,653,186 В2, US 2015/0197448 А1 и WO 2016/097181 А1. Предпочтительный модифицированный гидрат силиката кальция получают реакцией водорастворимого соединения кальция с водорастворимым силикатным соединением в присутствии водорастворимого диспергатора. Гидрат силиката кальция может содержать инородные ионы, такие как магний и/или алюминий. Гидрат силиката кальция может быть описано относительно его состава следующей эмпирической формулой:

а CaO, SiO2, b Al2O3, с H2O, d X, е W

в которой:

X означает щелочной металл;

W означает щелочноземельный металл;

0.1≤а≤2, необязательно 0.66≤а≤1.8;

0≤b≤1, необязательно 0≤b≤0.1;

1≤с≤6, необязательно 1≤с≤6.0;

0≤d≤1, необязательно 0≤d≤0.4, дополнительно необязательно 0≤d≤0.2; и

0≤е≤2, необязательно 0≤е≤0.1.

Гидрат силиката кальция может быть получен реакцией водорастворимого соединения кальция с водорастворимым соединением кремния в присутствии водорастворимого диспергатора. В определенных вариантах осуществления, водорастворимый диспергатор может включать поликарбоксилатный простой эфир (РСЕ) и/или полиарильный простой эфир. Подходящий гидрат силиката кальция и его получение описаны, например, в WO 2010/026155 А1.

В определенных вариантах осуществления, гидрат силиката кальция может включать, в дополнение к ионам силиката и кальция, дополнительные растворенные ионы, такие как соли алюминия и/или соли магния. Примерами солей алюминия являются галогениды алюминия (такие как хлорид алюминия) нитрат алюминия, гидроксид алюминия и/или сульфат алюминия. Примерами солей магния являются нитрат магния, хлорид магния и/или сульфат магния. Соли алюминия и/или соли магния могут создавать дефекты в гидрате силиката кальция из-за введения ионов, отличающихся от кальция и кремния. Это может привести к усилению эффекта ускорения твердения. В определенных вариантах осуществления, молярное соотношение алюминий и/или магния к кальцию и кремнию является маленьким. В определенных вариантах осуществления, молярные соотношения выбирают таким образом, что в предыдущей эмпирической формуле для a, b и е выполняются следующие диапазоны: 0.66<а<1.8; 0<b<0.1; и 0<е<0.1.

В первом этапе примерного (неограничивающего) процесса для получения гидрата силиката кальция, водорастворимое соединение кальция смешивают с водным раствором, который содержит водорастворимый диспергатор (такой как гребенчатый полимер подходящий в качестве пластификатора для гидравлических связующих веществ) таким образом, что получают смесь предпочтительно присутствующую в виде раствора, к которому добавляют водорастворимое силикатное соединение в последующем втором этапе. Водорастворимое силикатное соединение второго этапа также может содержать водорастворимоый диспергатор. Водный раствор также может содержать один или больше дополнительных растворителей (например, спирты подобные этанолу и/или изопропанолу) в дополнение к воде.

Температурный диапазон, в котором может быть выполнен процесс не является особенно ограниченным. Тем не менее, определенные границы могут быть наложены физическим состоянием системы. Может быть предпочтительным работать в диапазоне от 0 до 100°С, в определенных вариантах осуществления 5-80°С и в дополнительных вариантах осуществления 15-35°С. В определенных вариантах осуществления, процесс может быть выполнен при различных давлениях, таких как в диапазоне от 1 до 5 бар (100-500 кПа).

Значение рН реакции/продукта зависит от количества реагентов (водорастворимого соединения кальция и водорастворимого силиката) и от растворимости осажденного гидрата силиката кальция. В определенных вариантах осуществления, значение рН является выше, чем 8 в конце синтеза, таким как в диапазоне между 8 и 13.5.

В определенных вариантах осуществления, гидрат силиката кальция может быть получен реакцией соединения кальция, такого как соль кальция или водорастворимая соль кальция, с диоксидом кремния, включая компонент в щелочных условиях, характеризующейся тем, что реакцию выполняют в присутствии водного раствора водорастворимого диспергатора (такого как гребенчатый полимер, подходящий как пластификатор для гидравлического связующего вещества).

Как обсуждалось выше, подходящие гидраты силиката кальция могут быть получены реакцией водорастворимого соединение кальция с водорастворимым силикатным соединением в присутствии водорастворимого диспергатора (такого как гребенчатый полимер подходящий как пластификатор для гидравлических связующих веществ). В определенных вариантах осуществления, водорастворимый диспергатор может включать поликарбоксилатный простой эфир (РСЕ) и/или полиарильный простой эфир. Поликарбоксилатный простой эфир может представлять собой или может включать гребенчатый полимер подходящий как пластификатор для гидравлических связующих веществ, такой как водорастворимый гребенчатый полимер подходящий как пластификатор для гидравлических связующих веществ.

В определенных вариантах осуществления, водорастворимый гребенчатый полимер подходящий как пластификатор для гидравлических связующих веществ может присутствовать в виде сополимера, который содержит, на главной цепи, боковые цепи, имеющие функции простого эфира и кислотные функции.

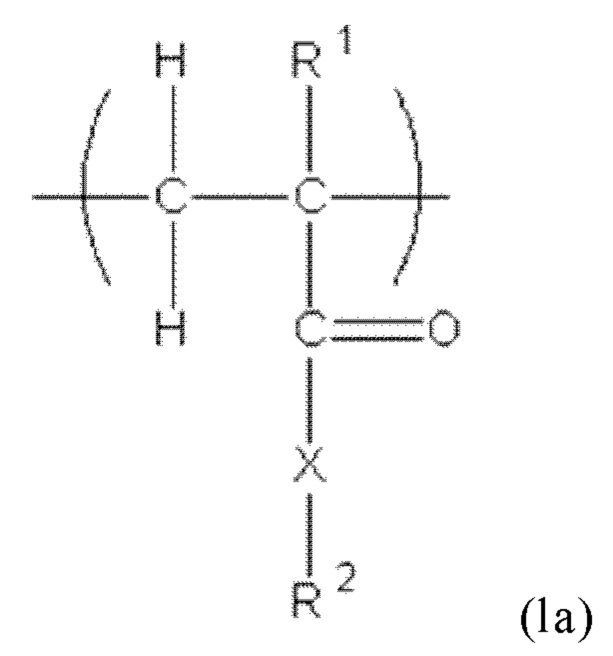

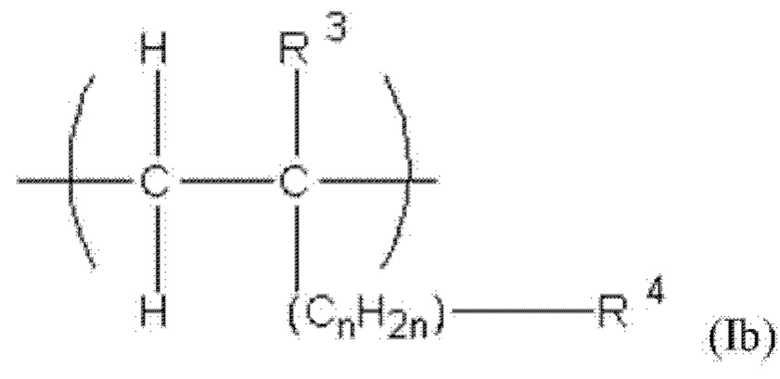

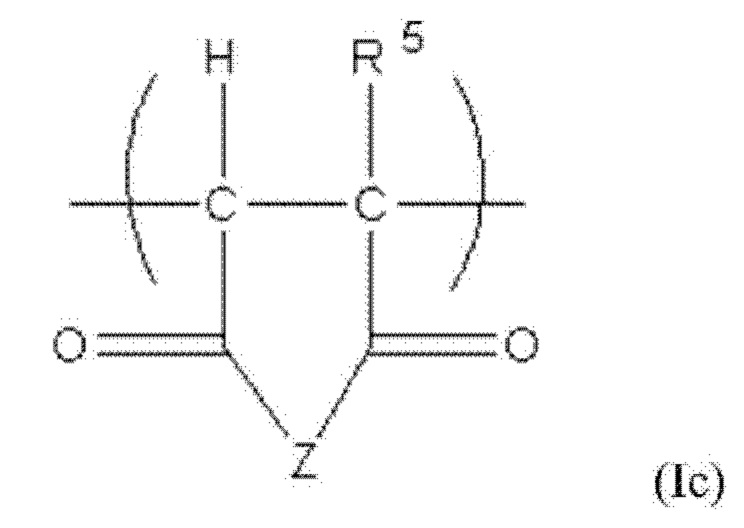

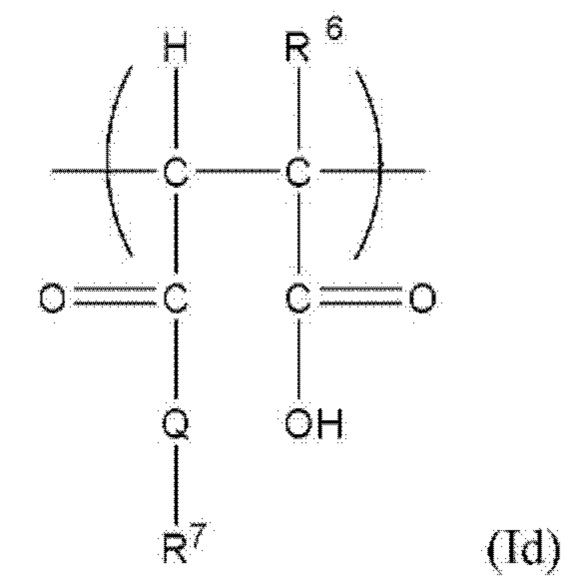

В определенных вариантах осуществления, водорастворимый гребенчатый полимер подходящий как пластификатор для гидравлических связующих веществ может присутствовать в виде сополимера, который получают свободной радикальной полимеризацией в присутствии кислотного мономера и полиэфирного макромономера, таким образом, что в совокупности, по меньшей мере, 45 мол. %, предпочтительно, по меньшей мере, 80 мол. %, всех структурных звеньев сополимера получают путем введения кислотного мономера, предпочтительно карбоновокислотного мономера и полиэфирного макромономера в форме полимеризованных звеньев. В определенных вариантах осуществления, по меньшей мере, одно структурное звено получают в сополимере путем введения кислотного мономера в форме полимеризованных звеньев, в котором, по меньшей мере, одно структурное звено соответствует одной из общих формул (Ia) (Ib) (Ic) и/или (Id):

в которой:

R1 являются одинаковыми или различными и представлены Н и/или неразветвленной цепью или разветвленной C1-С4 алкильной группой;

X являются одинаковыми или различными и представлены NH-(CnH2n), где n=1, 2, 3 или 4 и/или O-(CnH2n), где n=1, 2, 3 или 4 и/или звеном, которое не присутствует; и

R2 являются одинаковыми или различными и представлены ОН, SO3H, РО3Н2, О-Р О3Н2 и/или пара-замещенным C6H4-SO3H, при условии, что если X является звеном, которое не присутствует, R2 представлен ОН;

в которой:

R3 являются одинаковыми или различными и представлены Н и/или неразветвленной цепью или разветвленной C1-С4 алкильной группой;

n=0, 1, 2, 3 или 4; и

R4 являются одинаковыми или различными и представлены SO3H, РО3Н2, О-РО3Н2 и/или пара-замещенным C6H4-SO3H;

в которой:

R5 являются одинаковыми или различными и представлены Н и/или неразветвленной цепью или разветвленной C1-С4 алкильной группой; и

Z являются одинаковыми или различными и представлены О и/или NH;

в которой:

R6 являются одинаковыми или различными и представлены Н и/или неразветвленной цепью или разветвленной C1-С4 алкильной группой;

Q являются одинаковыми или различными и представлены NH и/или О; и

R7 являются одинаковыми или различными и представлены Н, (CnH2n)-SO3H, где n=0, 1, 5 2, 3 или 4, (CnH2n)-ОН, где n=0, 1, 2, 3 или 4; (CnH2n)-РО3Н2, где n=0, 1, 2, 3 или 4, (CnH2n)-ОРО3Н2, где n=0, 1, 2, 3 или 4, (C6H4)-SO3H, (С6Н4)-РО3Н2, (С6Н4)-ОРО3Н2 и/или (CmH2m)e-O-(A`O)α-R9, где m=0, 1, 2, 3 или 4, е=0, 1, 2, 3 или 4, А`=Сх'Н2х', где х'=2, 3, 4 или 5 и/или СН2С(С6Н5)Н-, α = целое число от 1 до 350, где R9 являются одинаковыми или различными и представлены неразветвленной цепью или разветвленной C1-С4 алкильной группой.

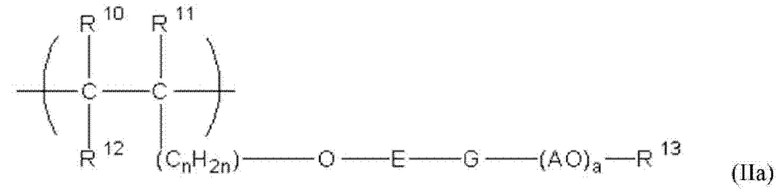

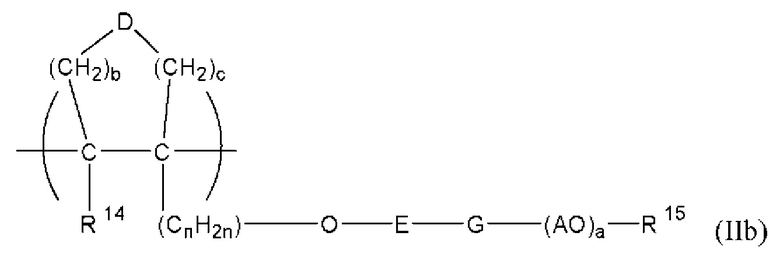

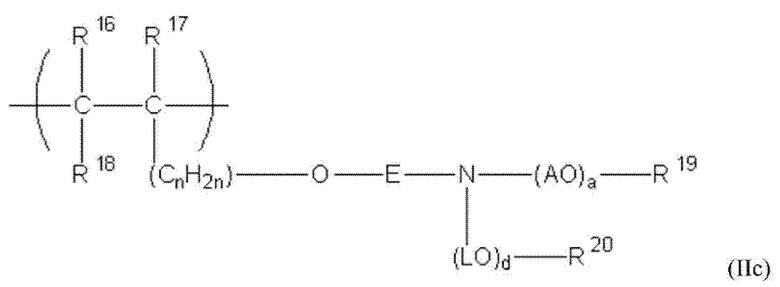

В определенных вариантах осуществления, по меньшей мере, одно структурное звено получают в сополимере путем введения полиэфирного макромономера в форме полимеризованных звеньев, в котором, по меньшей мере, одно структурное звено соответствует одной из общих формул (IIa) (IIb) и/или (IIc):

в которой:

R10, R11 и R12 в каждом случае являются одинаковыми или различными и, независимо друг от друга, представлены Н и/или неразветвленной цепью или разветвленной C1-С4 алкильной группой;

Е являются одинаковыми или различными и представлены неразветвленной цепью или разветвленной C1-С6 алкиленовой группой, циклогексиленовой группой, СН2-С6Н10, орто-, мета- или пара-замещенным C6H4 и/или звеном, которое не присутствует;

G являются одинаковыми или различными и представлены О, NH и/или СО-NH, при условии, что если Е является звеном, которое не присутствует, G также присутствует как звено, которое не присутствует;

А являются одинаковыми или различными и представлены СхН2х, где х=2, 3, 4 и/или 5 (предпочтительно х=2) и/или СН2СН(С6Н5);

n являются одинаковыми или различными и представлены 0, 1, 2, 3, 4 и/или 5;

а являются одинаковыми или различными и представлены целым числом от 2 до 350 (предпочтительно 10-200); и

R13 являются одинаковыми или различными и представлены Н, неразветвленной цепью или разветвленной C1-С4 алкильной группой, CO-NH2, и/или СОСН3;

в которой:

R14 являются одинаковыми или различными и представлены Н и/или неразветвленной цепью или разветвленной C1-С4 алкильной группой;

Е являются одинаковыми или различными и представлены неразветвленной цепью или разветвленной C1-С6 алкиленовой группой, циклогексиленовой группой, СН2-С6Н10, орто-, мета- или пара-замещенным C6H4 и/или звеном, которое не присутствует;

G являются одинаковыми или различными и представлены звеном, которое не присутствует, О, NH и/или CO-NH, при условии, что если Е является звеном, которое не присутствует, G также присутствует как звено, которое не присутствует;

А являются одинаковыми или различными и представлены СхН2х, где х=2, 3, 4 и/или 5 и/или СН2СН(С6Н5);

n являются одинаковыми или различными и представлены 0, 1, 2, 3, 4 и/или 5;

а являются одинаковыми или различными и представлены целым числом от 2 до 350;

D являются одинаковыми или различными и представлены звеном, которое не присутствует, NH и/или О, при условии, что если D является звеном, которое не присутствует: b=0, 1, 2, 3 или 4 и с=0, 1, 2, 3 или 4, где b+с=3 или 4, и при условии, что если D является NH и/или О: b=0, 1, 2 или 3, с=0, 1, 2 или 3, где b+с=2 или 3; и

R15 являются одинаковыми или различными и представлены Н, неразветвленной цепью или разветвленной C1-С4 алкильной группой, CO-NH2, и/или СОСН3;

в которой:

R16, R17 и R18 в каждом случае являются одинаковыми или различными и, независимо друг от друга, представлены Н и/или неразветвленной цепью или разветвленной C1-С4 алкильной группой;

Е являются одинаковыми или различными и представлены неразветвленной цепью или разветвленной C1-С6 алкиленовой группой, циклогексиленовой группой, СН2-С6Н10, орто-, мета- или пара-замещенным C6H4 и/или звеном, которое не присутствует;

А являются одинаковыми или различными и представлены СхН2х, где х=2, 3, 4 и/или 5, и/или СН2СН(С6Н5);

n являются одинаковыми или различными и представлены 0, 1, 2, 3, 4 и/или 5;

L являются одинаковыми или различными и представлены СхН2х, где х=2, 3, 4 и/или 5 и/или СН2-СН(С6Н5);

а являются одинаковыми или различными и представлены целым числом от 2 до 350;

d являются одинаковыми или различными и представлены целым числом от 1 до 350;

R19 являются одинаковыми или различными и представлены Н и/или неразветвленной цепью или разветвленной C1-С4 алкильной группой; и

R20 являются одинаковыми или различными и представлены Н и/или неразветвленной цепью C1-С4 алкильной группы.

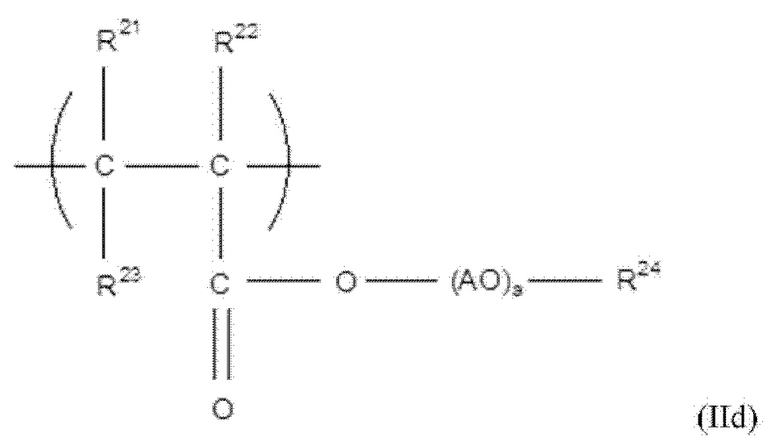

В определенных вариантах осуществления, по меньшей мере, одно структурное звено получают в сополимере путем введения полиэфирного макромономера в форме полимеризованных звеньев, в котором, по меньшей мере, одно структурное звено соответствует общей формуле (IId)

в которой:

R21, R22 и R23 в каждом случае являются одинаковыми или различными и, независимо друг от друга, представлены Н и/или неразветвленной цепью или разветвленной C1-С4 алкильной группой;

А являются одинаковыми или различными и представлены СхН2х, где х=2, 3, 4 и/или 5, и/или СН2СН(С6Н5);

а являются одинаковыми или различными и представлены целым числом от 2 до 350;

R24 являются одинаковыми или различными и представлены Н и/или неразветвленной цепью или разветвленной C1-С4 алкильной группой, предпочтительно C1-С4 алкильной группой.

В определенных вариантах осуществления, полиарильный простой эфир может включать по меньшей мере, один поликонденсат, включающий: (I) по меньшей мере, одно структурное звено, включающее ароматический или гетероароматический фрагмент, несущий боковую цепь из простого полиэфира; и (II) по меньшей мере, одно структурное звено, включающее ароматический или гетероароматический фрагмент, несущий, по меньшей мере, одно группу сложных эфиров фосфорной кислоты и/или ее соли. В определенных вариантах осуществления, поликонденсат может присутствовать в водном растворе, который содержит водорастворимый гребенчатый полимер подходящий как пластификатор для гидравлических связующих веществ.

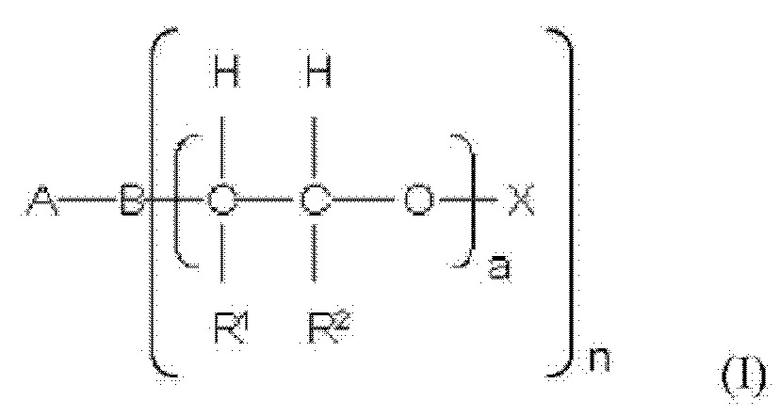

В определенных вариантах осуществления, структурное звено (I) может быть представлено следующей обшей формулой:

в которой:

А являются одинаковыми или различными и представлены замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим 5-10 атомов С;

В являются одинаковыми или различными и представлены N, NH или О;

n равно 2, если В означает N и n равно 1, если В означает NH или О;

R1 и R2, независимо друг от друга, являются одинаковыми или различными и представлены разветвленным или неразветвленным C1- - С10-алкильным радикалом, C5- - С8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н;

а являются одинаковыми или различными и представлены целым числом от 1 до 300; и

X являются одинаковыми или различными и представлены разветвленной или неразветвленным C1- - С10-алкильным радикалом, С5- - C8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н.

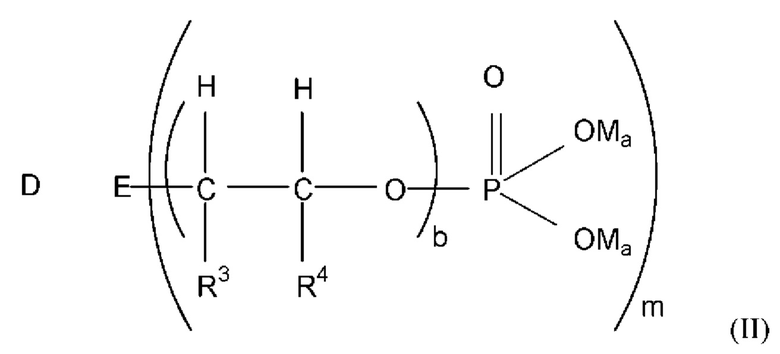

В определенных вариантах осуществления, структурное звено (II) может быть представлено следующей общей формулой:

в которой:

D являются одинаковыми или различными и представлены замещенным или незамещенным гетероароматическим соединением, имеющим 5-10 атомов С;

Е являются одинаковыми или различными и представлены N, NH или О;

m равно 2, если Е означает N и m равно 1, если Е означает NH или О;

R3 и R4, независимо друг от друга, являются одинаковыми или различными и представлены разветвленной или неразветвленным C1- - С10-алкильным радикалом, С5- - C8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н;

b являются одинаковыми или различными и представлены целым числом от 1 до 300; и

М независимо друг от друга означает ион щелочного металла, тон щелочноземельного металла, ион аммония, органический ион аммония и/или Н; и

а равно 1 или в случае ионов щелочноземельного металла 1/2.

В определенных вариантах осуществления, молярное соотношение структурных звеньев (I):(II) составляет от 1:10 до 10:1.

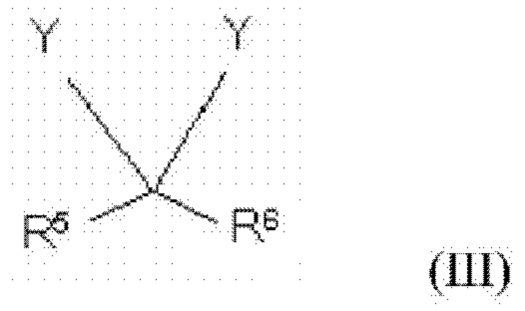

В определенных вариантах осуществления, поликонденсат может содержать, по меньшей мере, одно дополнительное структурное звено (III), которое представлено следующей общей формулой:

в которой:

Y, независимо друг от друга, являются одинаковыми или различными и представлены (I), (II) или дополнительными составляющими поликонденсата;

R5 являются одинаковыми или различными и представлены Н, СН3, СООН или замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим 5-10 атомов С; и

R6 являются одинаковыми или различными и представлены Н, СН3, СООН или замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим 5-10 атомов С.

В определенных вариантах осуществления общей формулы (III) R5 и R6, независимо друг от друга, являются одинаковыми или различными и представлены Н, СООН и/или метил.

В определенных вариантах осуществления, молярное соотношение структурных звеньев [(I)+(II)]:(III) составляет от 1:0.8 до 3 в поликонденсате.

В определенных вариантах осуществления, гидрат силиката кальция не является продуктом реакции, включая гидравлический цемент, такой как Портланд цемент.

Анализ гидрата силиката кальция возможен, например, путем дифракции рентгеновских лучей (XRD) в виде фазы гидрата силиката кальция продукта и характеризуется типичными отражениями XRD в дифрактограмме. В зависимости от сформированной фазы гидрата силиката кальция пики меняются согласно Saito, F.; Mi, G., Hanada, M.: Mechanochemical synthesis of hydrated calcium silicates by room temperature grinding, Solid State Ionics, 1997, 101-103, pp. 37-43. Обычные отражения составляют d-величины 11-14 A, 5.0-5.6 A, 3.0-3.1 A, и 2.76-2.83, соответствующие смеси различных фаз гидрата силиката кальция, подобных тобермориту и ксонотлиту с размером кристаллов меньше, чем 20 нм. Измерение практического диаметра гидрата силиката кальция может быть сделано при температуре 25°С посредством аналитической ультрацентрифуги Beckman Model Optima XLI от Beckman Coulter GmbH. Аналитический метод ультрацентрифугирования выбрали, потому что методы подобные рассеиванию света не могут быть подходящими для отдельных маленьких частиц этого изобретения (особенно для диаметров ниже около 100 нм).

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общую сухую массу присадки, гидрат силиката кальция в количестве большем, чем от 0 до около 95 мас. процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве большем, чем от 0 до около 95 мас. процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве большем, чем от 0 до около 95 мас. процентов; или iii) по меньшей мере, одного углевода в количестве большем, чем от 0 до около 95 мас. процентов. Как применяется здесь, фраза "сухая масса" означает массу вещества, исключая любую свободную воду, присутствующую в веществе.

Сухая масса вещества может быть определена общепринятыми технологиями высушивания в печи, такими как высушивание вещества в печи при 105°С в течение периода времени достаточного для удаления свободной воды (например, около 17 часов).

Альтернативно, количество воды в веществах может быть определено путем методов титрования по Карлу Фишеру, которые известны специалистам в данной области техники, предполагая, что присутствуют мешающие вещества. Сухая масса потом была бы рассчитана в пересчете на общую массу вещества минус количество воды, присутствие которой определено согласно этим методам.

Более того, количество особого соединения, присутствующего в веществе может быть определено путем эксперимента, приспособленного для определения количества особого соединения. В области техники известно много таких методов, приспособленных ко многим особым соединениям. Применяя такие приспособленные эксперименты будут возможными определения по поводу количества особого соединения, присутствующего во всем веществе, указывающие "сухую массу" особого соединения как часть общей массы всего вещества. Объединяя такое определение с определением общей сухой массы всего вещества, найденной по методу Карла Фишера, может быть определена "сухая масса" особого соединения и представлена как процентная доля общей сухой массы всего вещества.

Тем не менее, сухая масса гидрата силиката кальция может включать химически связанную воду. Содержание связанной воды гидрата силиката кальция может быть определено путем высушивания до постоянной массы при высоких температурах в сушильном шкафу, с найденной разницей масс, рассматриваемой как доля связанной воды. Термин "высокие температуры" в пределах этого раскрытия применяют, чтобы определить нагрев до температур, по меньшей мере, 100°С и выше, таких как температуры около 200°С. Если гидрат силиката кальция подвергнуть высоким температурам, молекулы химически и физически связанной воды высвободятся.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 0.5 до около 94 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве большем, чем от 0 до около 55 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве большем, чем от 0 до около 85 массовых процентов; или iii) по меньшей мере, одного углевода в количестве большем, чем от 0 до около 50 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 1 до около 80 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 1 до около 40 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 1 до около 70 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 1 до около 40 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 2.5 до около 70 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 2.5 до около 30 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 2.5 до около 50 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 2.5 до около 30 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 2.5 до около 50 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 2.5 до около 30 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 2.5 до около 40 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 2.5 до около 30 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 5 до около 70 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 5 до около 30 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 5 до около 50 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 5 до около 30 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 7.5 до около 50 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 7.5 до около 30 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 7.5 до около 50 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 7.5 до около 30 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 7.5 до около 40 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 7.5 до около 20 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 7.5 до около 40 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 7.5 до около 20 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 10 до около 50 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 10 до около 30 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 10 до около 50 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 10 до около 30 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 10 до около 40 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 10 до около 20 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 10 до около 40 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 10 до около 20 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 10 до около 30 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 10 до около 20 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 10 до около 40 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 10 до около 20 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 10 до около 20 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 10 до около 20 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 10 до около 40 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 10 до около 20 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 10 до около 15 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 10 до около 20 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 10 до около 40 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 10 до около 20 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 2.5 до около 10 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 10 до около 20 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 10 до около 40 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 10 до около 20 массовых процентов.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает, в пересчете на общее процентное содержание сухой массы присадки, гидрат силиката кальция в количестве от около 2.5 до около 7.5 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 10 до около 20 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 10 до около 40 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 10 до около 20 массовых процентов.

Следует понимать, что когда в данном раскрытии описывают диапазон значений, имеют в виду, что любое и каждое значение в пределах диапазона, включая конечную точку, должно быть рассмотрено, как такое, которое было указано. Например, диапазон "от 1 до 10" следует читать как указывающий любое и каждое возможное значение вдоль непрерывного множества между 1 и 10. Следует понимать, что изобретатели осознают и понимают, что любые и все значения в пределах диапазона, как полагают, были определены, и что изобретатели охватили весь диапазон и все значения в пределах диапазона.

В данном раскрытии, термином "около", применяемым относительно величины, включается установленная величина, и он имеет смысловую нагрузку, продиктованную контекстом. Например, он включает, по меньшей мере, степень ошибки, связанную с измерением конкретной величины. Специалист в данной области техники должен понимать термин "около", который применяется здесь в том значении, что количество "около" перечисленной величины обеспечивает желаемую степень эффективности в композициях и/или способах данного раскрытия. Специалист в данной области техники дополнительно должен понимать, что пределы и границы "около" относительно величины процентного содержания, количества или дозировки любого компонента в варианте осуществления могут быть определены путем изменения величины, определения эффективности композиции для каждой величины, и определения диапазона величин, который обеспечивают композиции с желаемой степенью эффективности согласно данному раскрытию. Термин "около" может дополнительно быть применен для того, чтобы отражать возможность, что композиция может содержать компоненты в следовых количествах других материалов, которые не меняют эффективность или безопасность композиции.

В данном раскрытии, термин "существенно" относится к степени отклонения, которое является достаточно маленьким, чтобы в известной мере не приуменьшить определенного свойства или условия. Точная степень допустимого отклонения может в некоторых случаях зависеть от определенного контекста.

Массовые проценты компонентов композиции, раскрытые здесь, пересчитываются на общую массу сухой присадки. Специалисту в данной области техники будет понятно, что общий процент сухой массы присадки не может превышать 100%. Например, специалист в данной области техники легко определит и поймет, что композиция присадки, включающая гидрат силиката кальция в количестве от около 0.5 до около 94 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве большем, чем от 0 до около 55 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве большем, чем от 0 до около 85 массовых процентов; или iii) по меньшей мере, одного углевода в количестве большем, чем от 0 до около 50 массовых процентов, не будет превышать 100%. Специалист в данной области техники поймет, что количество гидрата силиката кальция и, по меньшей мере, одного из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода будет регулироваться, чтобы включить желаемое количество компонентов, не превышая 100 мас. % сухой массы присадки.

В некоторых вариантах осуществления, гидрат силиката кальция имеет средний размер частиц меньше, чем около 1,000 нм. В дополнительных вариантах осуществления, гидрат силиката кальция имеет средний размер частиц меньше, чем около 500 нм. В еще дополнительных вариантах осуществления, гидрат силиката кальция имеет средний размер частиц меньше, чем около 250 нм. В еще дополнительных вариантах осуществления, гидрат силиката кальция имеет средний размер частиц меньше, чем около 200 нм. В еще дополнительных вариантах осуществления, гидрат силиката кальция имеет средний размер частиц меньше, чем около 150 нм. В еще дополнительных вариантах осуществления, гидрат силиката кальция имеет средний размер частиц меньше, чем около 100 нм. В еще дополнительных вариантах осуществления, гидрат силиката кальция имеет средний размер частиц меньше, чем около 50 нм. В еще дополнительных вариантах осуществления, гидрат силиката кальция имеет средний размер частиц меньше, чем около 30 нм. В еще дополнительных вариантах осуществления, гидрат силиката кальция имеет средний размер частиц меньше, чем около 0.1 нм. В еще дополнительных вариантах осуществления, гидрат силиката кальция имеет средний размер частиц меньше, чем около 0.05 нм. В еще дополнительных вариантах осуществления, гидрат силиката кальция имеет средний размер частиц меньше, чем около 0.03 нм. Размер частиц гидрата силиката кальция может быть измерен, применяя дифракцию лазерного излучения с помощью прибора такого как MasterSizer® 2000, коммерчески доступный от Malvern Instruments Ltd, United Kingdom.

В некоторых вариантах осуществления, по меньшей мере, один алканоламин включает, по меньшей мере, один из триизопропаноламин ("TIPA") триэтаноламин ("TEA") моноэтаноламин ("МЕА") метилдиэтаноламин ("MDEA") диэтаноламин ("DEA") или диизопропаноламин ("DIPA").

В некоторых вариантах осуществления, по меньшей мере, один неорганический ускоритель твердения включает, по меньшей мере, одно из соединений на основе тиоцианата, соединения на основе сульфата, соединения на основе алюмината, соединения на основе нитрата, соединения на основе нитрита, или коллоидный диоксид кремния. Подходящий коллоидный диоксид кремния коммерчески доступный от BASF Corporation под торговой маркой MasterRoc® MS 675. В определенных вариантах осуществления, по меньшей мере, один неорганический ускоритель твердения не содержит или не включает гидрат силиката кальция. В определенных вариантах осуществления, по меньшей мере, один неорганический ускоритель твердения может содержать любой неорганический ускоритель(ли) твердения, отличающийся от гидрата силиката кальция.

В некоторых вариантах осуществления, соединение на основе тиоцианата включает, по меньшей мере, одно из тиоцианата щелочных металлов, тиоцианата щелочноземельных металлов или тиоцианата аммония.

В определенных вариантах осуществления, соединение на основе тиоцианата включает, по меньшей мере, одно из тиоцианата натрия, тиоцианата кальция или тиоцианата магния.

В некоторых вариантах осуществления, соединение на основе сульфата включает, по меньшей мере, одно из сульфата алюминия, гидроксисульфата алюминия, тиосульфата кальция, тиосулфата натрия, сульфата калия, сульфата кальция, полугидрата сульфата кальция, дегидрата полугидрата сульфата кальция, или сульфата натрия.

В некоторых вариантах осуществления, соединение на основе алюмината включает алюминат натрия.

В некоторых вариантах осуществления, соединение на основе нитрата включает, по меньшей мере, одну соль нитратной кислоты, по меньшей мере, одного из щелочных металлов, щелочноземельных металлов или алюминия. В некоторых вариантах осуществления, соединение на основе нитрата включает, по меньшей мере, одно из нитрата кальция или нитрата натрия.

В некоторых вариантах осуществления, соединение на основе нитрита включает, по меньшей мере, одну соль нитритной кислоты, по меньшей мере, одного из щелочных металлов, щелочноземельных металлов, или алюминий. В некоторых вариантах осуществления, соединение на основе нитрита включает, по меньшей мере, одно из нитрита кальция или нитрита натрия.

В некоторых вариантах осуществления, углевод включает, по меньшей мере, одно из, по меньшей мере, одного сахаросодержащего материала, кукурузного сиропа, диутановой камеди, велановой камеди, мелассы или сахарозы. В некоторых вариантах осуществления, углевод включает, по меньшей мере, один сахаросодержащий материал, предпочтительно, по меньшей мере, один из кукурузного сиропа, диутановой камеди, велановой камеди, мелассы или сахарозы. В некоторых вариантах осуществления, углевод включает карамельный колер. Подходящие сахаросодержащие материалы включают моносахариды и олигосахариды, такие как дисахариды и трисахариды. Примеры подходящих сахаросодержащих материалов включают сахарозу, глюкозу, фруктозу, мальтозу, маннозу, галактозу, лактозу и раффинозу. Подходящая меласса включает мелассу из сахарного тростника, мелассу из свеклы, мелассу из сорго, высоложенную мелассу и сырую мелассу. Другие сахаросодержащие материалы включают, но не ограничиваются, мед и кукурузный сироп. Следует понимать, что композиция и свойства сахаросодержащих материалов и других производных могут слегка меняться соответственно сортам культур, источникам и условиям обработки.

Сахаросодержащие материалы могут быть получены естественным путем, или произведены посредством одного или нескольких этапов физического процесса, химического процесса и/или биохимического процесса. Подходящие кукурузные сиропы включают кукурузный сироп ADM 42/43 от Archer Daniels Midland Company, и кукурузный сироп Clearsweet® 43/43 от Cargill Inc. Следует понимать, что сахаросодержащие материалы представляют собой природные материалы или основаны на природных материалах, и также могут содержать воду, некоторые органические или неорганические вещества, например органические кислоты, кетоны, спирты, соли ионы металлов, золу и тому подобное, а также сахар.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, включает твердую композицию. В других вариантах осуществления, присадка, увеличивающая прочность, включает жидкую суспензию или раствор.

В определенных вариантах осуществления, общее количество гидрата силиката кальция и, по меньшей мере, одного из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода не может быть меньше, чем 2.5 мас. % присадки. В дополнительных вариантах осуществления, общее количество гидрата силиката кальция и, по меньшей мере, одного из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода не может быть меньше, чем 5 мас. % присадки. В дополнительных вариантах осуществления, общее количество гидрата силиката кальция и, по меньшей мере, одного из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода не может быть меньше, чем 7.5 мас. % присадки. В дополнительных вариантах осуществления, общее количество гидрата силиката кальция и, по меньшей мере, одного из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода не может быть меньше, чем 10 мас. % присадки. В этих вариантах осуществления, остаточное содержание присадки может включать воду и/или любые другие компоненты присадки как здесь описано.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующую композицию, по меньшей мере, с около 2.5% увеличения прочности при сжатии в пределах 1-дня после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 2.5% увеличения прочности при сжатии в пределах 7-дней после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 2.5% увеличения прочности при сжатии в пределах 28-дней после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 5% увеличения прочности при сжатии в пределах 1-дня после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 5% увеличения прочности при сжатии в пределах 7-дней после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 5% увеличения прочности при сжатии в пределах 28-дней после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 7.5% увеличения прочности при сжатии в пределах 1-дня после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 7.5% увеличения прочности при сжатии в пределах 7-дней после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 7.5% увеличения прочности при сжатии в пределах 28-дней после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 10% увеличения прочности при сжатии в пределах 1-дня после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 10% увеличения прочности при сжатии в пределах 7-дней после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 10% увеличения прочности при сжатии в пределах 28-дней после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 15% увеличения прочности при сжатии в пределах 1-дня после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 15% увеличения прочности при сжатии в пределах 7-дней после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 15% увеличения прочности при сжатии в пределах 28-дней после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 20% увеличения прочности при сжатии в пределах 1-дня после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 20% увеличения прочности при сжатии в пределах 7-дней после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, способна обеспечивать цементирующие композиции, по меньшей мере, с около 20% увеличения прочности при сжатии в пределах 28-дней после укладки, по сравнению с цементирующими композициями, которые не включают присадку, увеличивающую прочность.

Также обеспечивается цементирующая композиция, включающая присадку, увеличивающую прочность, содержащую гидрат силиката кальция и, по меньшей мере, один из: i) по меньшей мере, один алканоламин; ii) по меньшей мере, один неорганический ускоритель твердения; или iii) по меньшей мере, один углевод.

В некоторых вариантах осуществления, присадка, увеличивающая прочность, присутствует в цементирующей композиции в количестве большем, чем от 0 до около 250 унция/100 фунтов (больше, чем 0 до около 16 л/100 кг). Унция/100 фунтов может быть переведено в мл/100 кг путем умножения на 65.19. В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве большем, чем от 0 до около 200 унция/100 фунтов (больше, чем 0 до около 13 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве большем, чем от 0 до около 150 унция/100 фунтов (больше, чем 0 до около 10 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве большем, чем от 0 до около 100 унция/100 фунтов (больше, чем 0 до около 7 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве большем, чем от 0 до около 75 унция/100 фунтов (больше, чем 0 до около 4.9 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве большем, чем от 0 до около 50 унция/100 фунтов (больше, чем 0 до около 3.3 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве большем, чем от 0 до около 25 унция/100 фунтов (больше, чем 0 до около 1.6 л/100 кг).

В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 5 до около 50 унция/100 фунтов (от около 0.3 до около 3.3 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 5 до около 40 унция/100 фунтов (от около 0.3 до около 2.6 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 5 до около 30 унция/100 фунтов (от около 0.3 до около 2.0 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 5 до около 25 унция/100 фунтов (от около 0.3 до около 1.6 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 5 до около 20 унция/100 фунтов (от около 0.3 до около 1.3 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 5 до около 15 унция/100 фунтов (от около 0.3 до около 1.0 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 5 до около 10 унция/100 фунтов (от около 0.3 до около 0.6 л/100 кг).

В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 10 до около 50 унция/100 фунтов (от около 0.6 до около 3.3 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 10 до около 40 унция/100 фунтов (от около 0.6 до около 2.6 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 10 до около 30 унция/100 фунтов (от около 0.6 до около 2.0 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 10 до около 25 унция/100 фунтов (от около 0.6 до около 1.6 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 10 до около 20 унция/100 фунтов (от около 0.6 до около 1.3 л/100 кг). В дополнительных вариантах осуществления, присадка, увеличивающая прочность, присутствует в количестве от около 10 до около 15 унция/100 фунтов (от около 0.6 до около 1.0 л/100 кг).

Примеры подходящих цементирующих материалов включают различные гидравлические цементы, такие как Портланд цемент, модифицированный Портланд цемент, алюминатный цемент, гидравлическая известь, кальциевоалюминатный цемент, магнийфосфатный цемент, магнийкалийфосфатный цемент, кальцийсульфоалюминатный цемент, цемент на основе гипса, кладочный цемент, цемент для строительных растворов, и их комбинации. Портланд цемент относится ко всем цементирующим композициям, которые имеют высокое содержание силиката трикальция и включает Портланд цемент и цементы, которые химически похожи или аналогичны Портланд цементу, спецификация для которого сформулирована в ASTM specification С-150-00.

Без ограничения, пуццолановый материал может включать, по меньшей мере, один из летучей золы, известняка, шлака, обожженная глина, тонкий порошок диоксида кремния или метакаолин. Примеры коммерчески доступного цементирующего материала включают Lehigh Portland-Pozzolan Cement Blend и Portland Slag Cement от Leigh Hanson Heidelberg Cement Group (Irving, TX), и Lafarge Type I Portland cement от Lafarge Corp.(Herndon, VA). Смешанные цементы представляют собой смесь Портланд цемента и комбинации любого одного или нескольких пуццоланового материала.

Цементирующий материал может присутствовать в цементирующей композиции в количестве, по меньшей мере, около 10 мас. %, в пересчете на общую сухую массу цементирующей композиции. В дополнительных вариантах осуществления, цементирующий материал присутствует в количестве, по меньшей мере, около 15 мас. %, в пересчете на общую сухую массу цементирующей композиции. В дополнительных вариантах осуществления, цементирующий материал присутствует в количестве, по меньшей мере, около 20 мас. %, в пересчете на общую сухую массу цементирующей композиции. В дополнительных вариантах осуществления, цементирующий материал присутствует в количестве, по меньшей мере, около 30 мас. %, в пересчете на общую сухую массу цементирующей композиции. В дополнительных вариантах осуществления, цементирующий материал присутствует в количестве, по меньшей мере, около 40 мас. %, в пересчете на общую сухую массу цементирующей композиции. В дополнительных вариантах осуществления, цементирующий материал присутствует в количестве, по меньшей мере, около 50 мас. %, в пересчете на общую сухую массу цементирующей композиции. В дополнительных вариантах осуществления, цементирующий материал присутствует в количестве, по меньшей мере, около 60 мас. %, в пересчете на общую сухую массу цементирующей композиции. В дополнительных вариантах осуществления, цементирующий материал присутствует в количестве, по меньшей мере, около 70 мас. %, в пересчете на общую сухую массу цементирующей композиции. В дополнительных вариантах осуществления, цементирующий материал присутствует в количестве, по меньшей мере, около 80 мас. %, в пересчете на общую сухую массу цементирующей композиции. В дополнительных вариантах осуществления, цементирующий материал присутствует в количестве, по меньшей мере, около 90 мас. %, в пересчете на общую сухую массу цементирующей композиции.

В определенных вариантах осуществления, цементирующий материал присутствует в количестве от около 15 мас. % до около 90 мас. %, в пересчете на общую сухую массу цементирующей композиции. В дополнительных вариантах осуществления, цементирующий материал присутствует в количестве от около 25 мас. % до около 70 мас. %, в пересчете на общую сухую массу цементирующей композиции. В дополнительных вариантах осуществления, цементирующий материал присутствует в количестве от около 35 мас. % до около 60 мас. %, в пересчете на общую сухую массу цементирующей композиции. В дополнительных вариантах осуществления, цементирующий материал присутствует в количестве от около 40 мас. % до около 60 мас. %, в пересчете на общую сухую массу цементирующей композиции.

В определенных вариантах осуществления, цементирующая композиция дополнительно включает, по меньшей мере, один заполнитель. Примеры подходящих заполнителей включают различные мелкие и грубые заполнители, такие как песок, гравий, камни, известь, карбонат кальция; различные наполнители, включая легкие волокна, вспученные пластмассовые шарики, диатомовая земля, вермикулит и их комбинации.

Мелкий заполнитель представляет собой материалы, которые проходят через сито Номер 4 (ASTM С125 и ASTM С33), такие как песок. Грубый заполнитель представляет собой материалы, которые удерживаются ситом Номер 4, такие как диоксид кремния, кварц, измельченный окатный мрамор, стеклянные шарики, гранит, известняк, кальцит, полевой шпат, аллювиальные пески или любой другой износостойкой заполнитель, и их смеси.

Цементирующая композиция может дополнительно включать присадку к цементу или добавку, которая представляет собой, по меньшей мере, одну из добавок для удаления воздуха, воздухоудерживающих добавок, пенообразователей, ингибиторов коррозии, присадок для снижения усадки, добавок, снижающих водопотребность, добавок для замедления процесса схватывания, волокон, пигментов, пуццоланов, глин, добавок, увеличивающих прочность, добавок, модифицирующих реологию, водоотталкивателей, смачивателей, водорастворимых полимеров, гидроизолирующих присадок, газообразователей, уплотняющих добавок, вспомогательных средств для перекачивания, фунгицидных присадок, бактерицидных присадок, инсектицидных присадок, заполнителей, добавок для снижения щелочности, связующих присадок, или любую другую присадку или добавку, которая не сказывается негативно на свойствах присадки, увеличивающей прочность. В определенных вариантах осуществления, присадка, увеличивающая прочность, существенно не содержит хлоридов.

В определенных вариантах осуществления, цементирующая композиция дополнительно включает, по меньшей мере, один суперпластификатор. Примеры подходящих суперпластификаторов включают таковые, которые являются коммерчески доступными в сухой форме, такие как порошковые суперпластификаторы, а также таковые, которые являются коммерчески доступными в жидкой форме. Суперпластификаторы в сухой форме могут быть смешаны непосредственно в цементирующей композиции, или они могут быть смешаны с водой для образования раствора на водной основе или дисперсии перед тем как быть смешанными с цементирующей композицией на месте применения.

Примеры подходящих суперпластификаторов включают суперпластификаторы на основе поликарбоксилатов, суперпластификаторы на основе сульфонатированных продуктов конденсации меламин-формальдегид, казеин, суперпластификаторы на основе модифицированных лигносульфонатов, суперпластификаторы на основе сульфонатированных продуктов конденсации нафталин-формальдегид, и их комбинации. Примеры подходящих коммерчески доступных суперпластификаторов включают таковые продаваемые под торговыми названиями Melfux® и Melment® от BASF Corporation.

Цементирующая композиция дополнительно может включать волокна, изготовленные из циркониевых материалов, углерода, стали, стекловолокна или синтетических материалов, например, полипропилен, нейлон, полиэтилен, сложный полиэфир, искусственный шелк, высокоэластичный арамид или их смеси.

Добавка для снижения усадки, которая может быть применена в данном раскрытии, может включать, но не ограничиваться, сульфаты щелочных металлов, сульфаты щелочноземельных металлов, оксиды щелочноземельных металлов, предпочтительно сульфат натрия, суперабсорбирующие полимеры и оксид кальция. Подходящей коммерчески доступной добавкой для снижения усадки является TETPAGUARD® от Master Builders Inc. Кливленд, Огайе.

Способ обеспечен для получения цементирующей композиции, включающей присадку, увеличивающей прочность, как здесь описано. Например, в некоторых вариантах осуществления, способ включает формирование смеси воды, по меньшей мере, одного цементирующего и/или пуццоланового материала и присадки, увеличивающей прочность, включающей гидрат силиката кальция и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода.

В некоторых вариантах осуществления, способ получения цементирующей композиции включает формирование смеси воды, по меньшей мере, одного цементирующего и/или пуццоланового материала и присадки, увеличивающей прочность, включающей, в пересчете на общую массу сухой присадки, гидрат силиката кальция в количестве от около 0.5 до около 94 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 0.5 до около 55 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве от около 0.5 до около 85 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 0.5 до около 50 массовых процентов.

Способ также обеспечен для улучшения ранней и последующей прочности при сжатии цементирующей композиции, путем включения в цементирующую композицию присадки, увеличивающей прочность, как здесь описано. Например, способ может включать введение в цементирующую композицию присадки, увеличивающей прочность, включающей гидрат силиката кальция и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода.

В определенных вариантах осуществления, способ включает введение в цементирующую и/или пуццолановую смесь присадки, увеличивающей прочность, включающей, в пересчете на общую массу сухой присадки, гидрат силиката кальция в количестве от около 0.5 до около 94 массовых процентов и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина в количестве от около 0.5 до около 55 массовых процентов; ii) по меньшей мере, одного неорганического ускорителя твердения в количестве 20 от около 0.5 до около 85 массовых процентов; или iii) по меньшей мере, одного углевода в количестве от около 0.5 до около 50 массовых процентов.

Раскрытие, предоставленное здесь, будет описано далее при помощи следующих примеров. Следующие примеры сформулированы просто для дополнительной иллюстрации объекта присадка, увеличивающая прочность, и/или цементирующая композиция. Иллюстративные примеры не должны быть истолкованы как любым образом ограничивающие присадку, увеличивающую прочность, и/или цементирующую композицию.

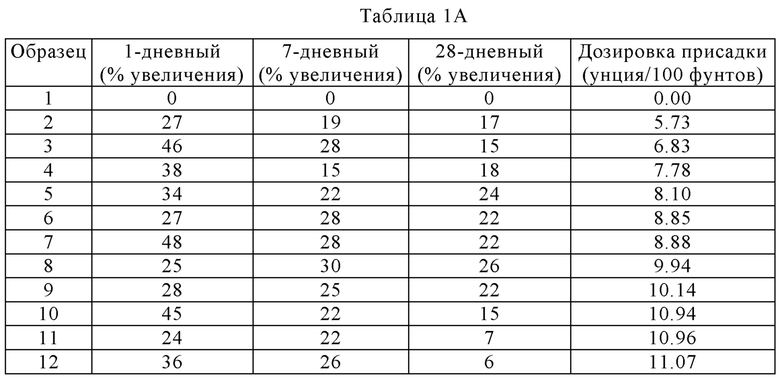

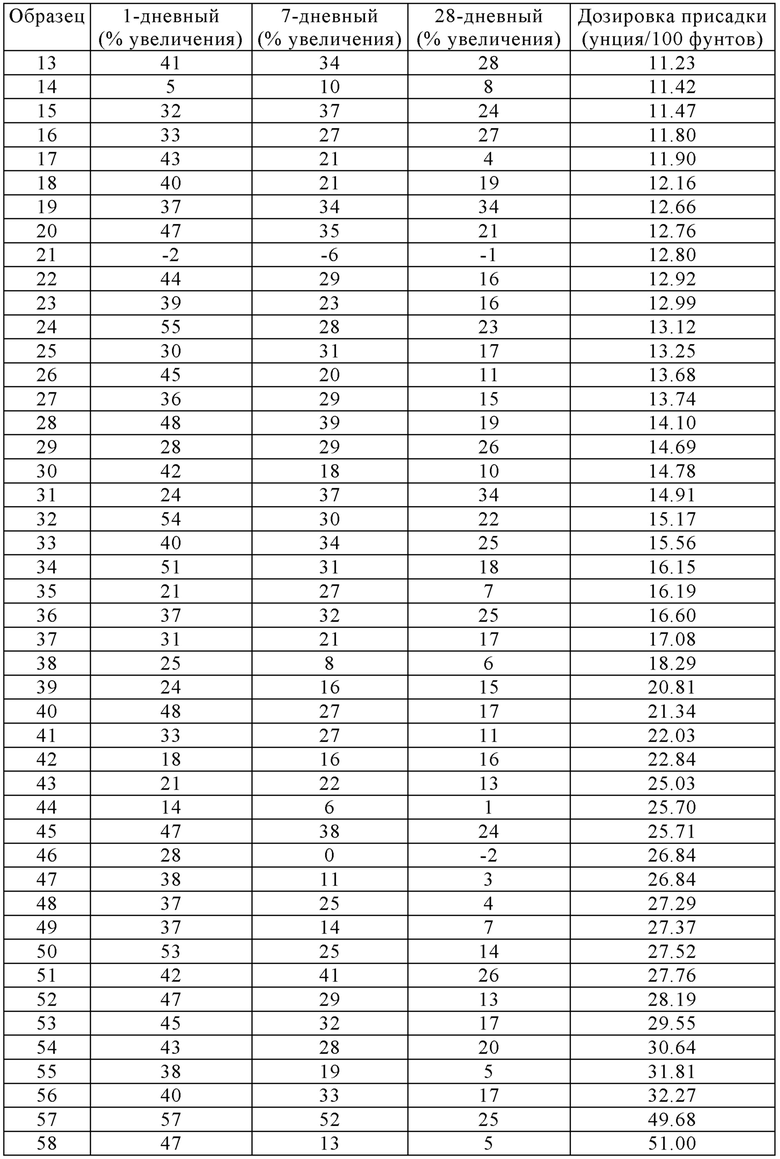

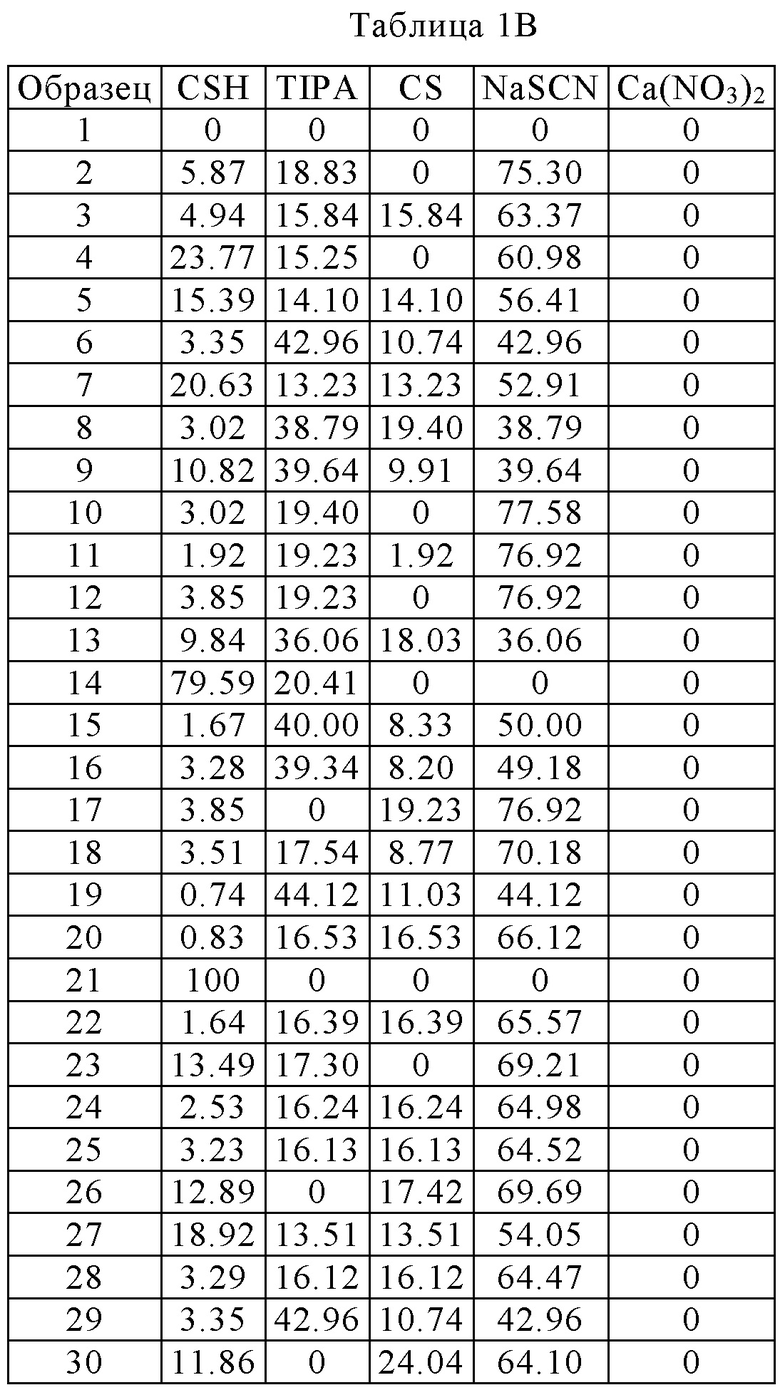

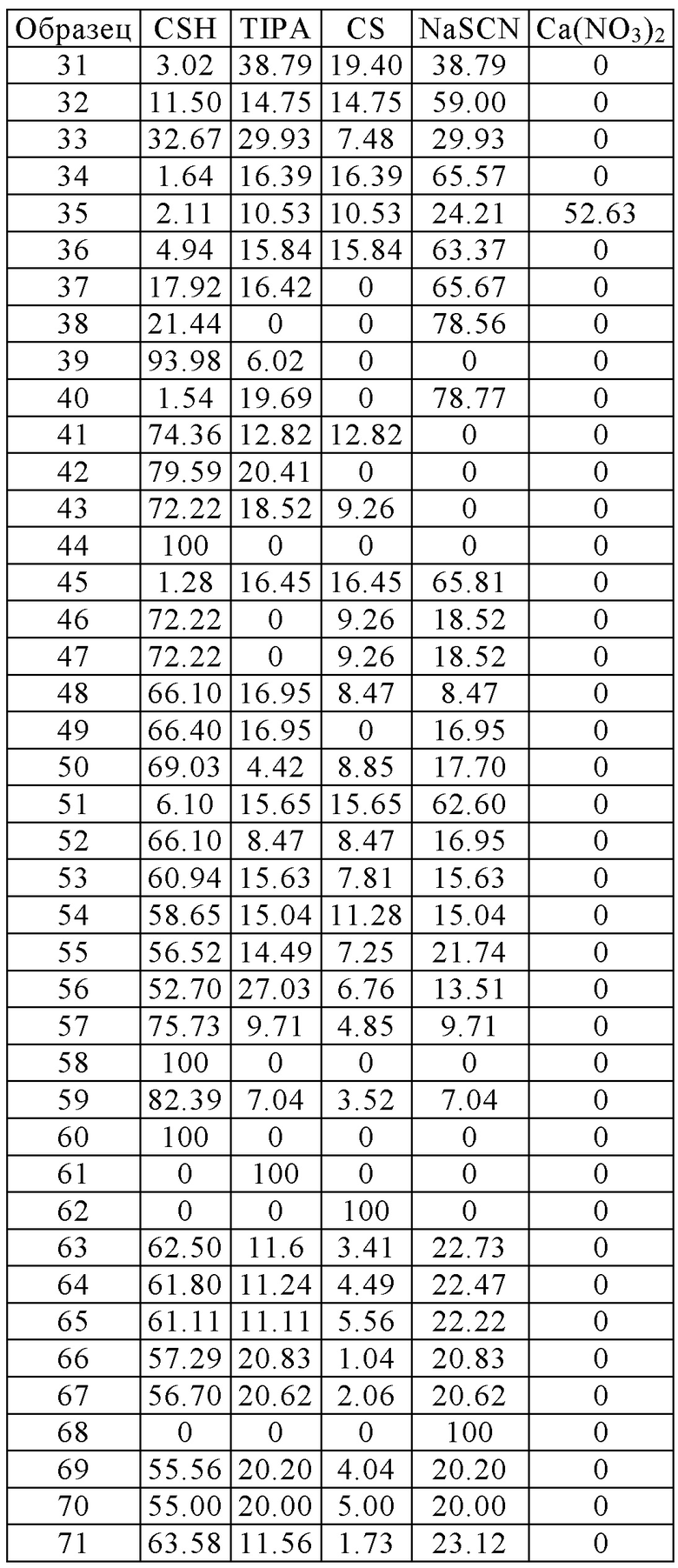

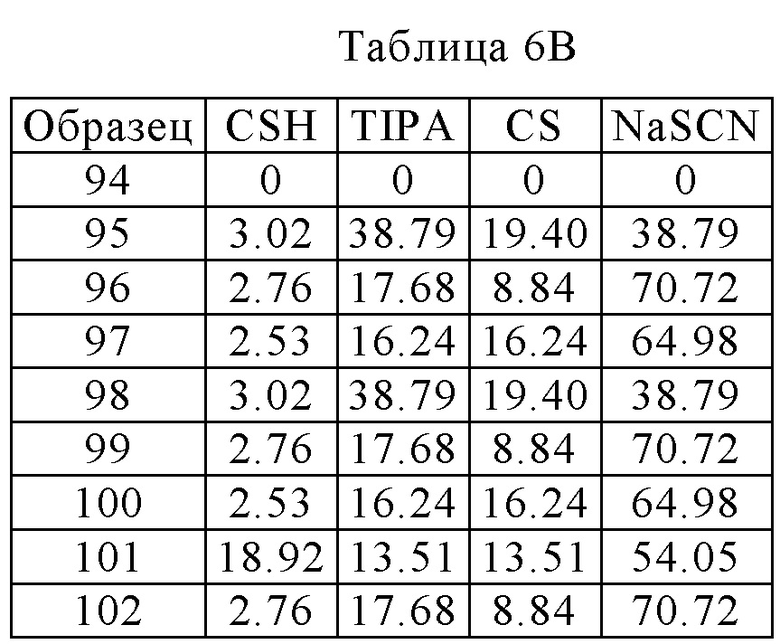

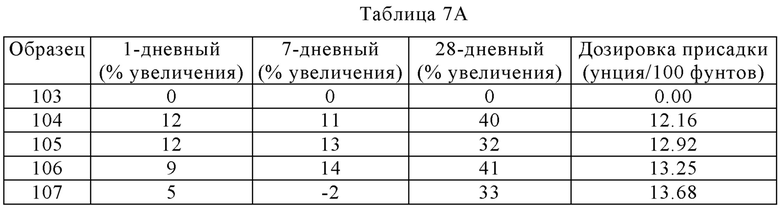

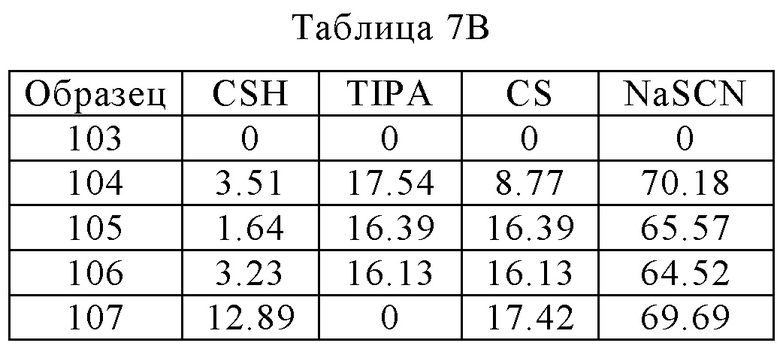

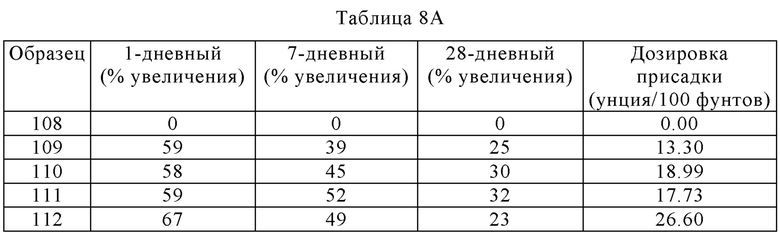

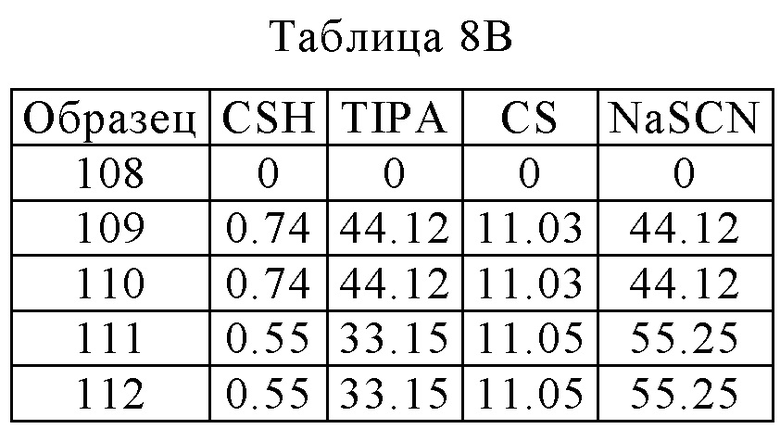

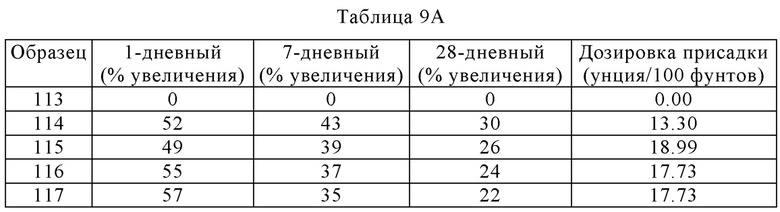

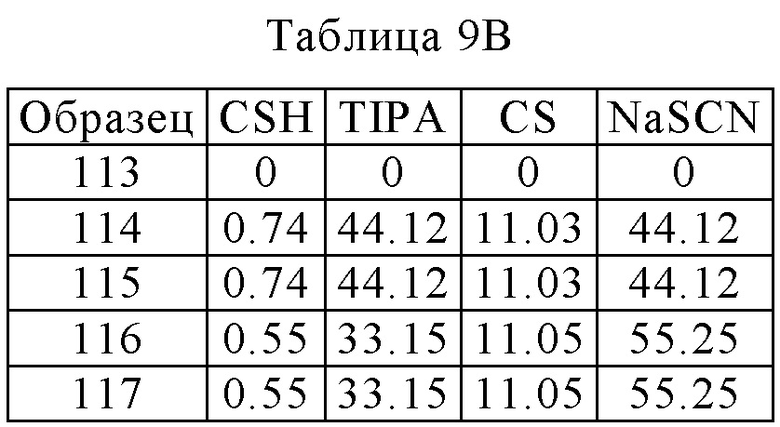

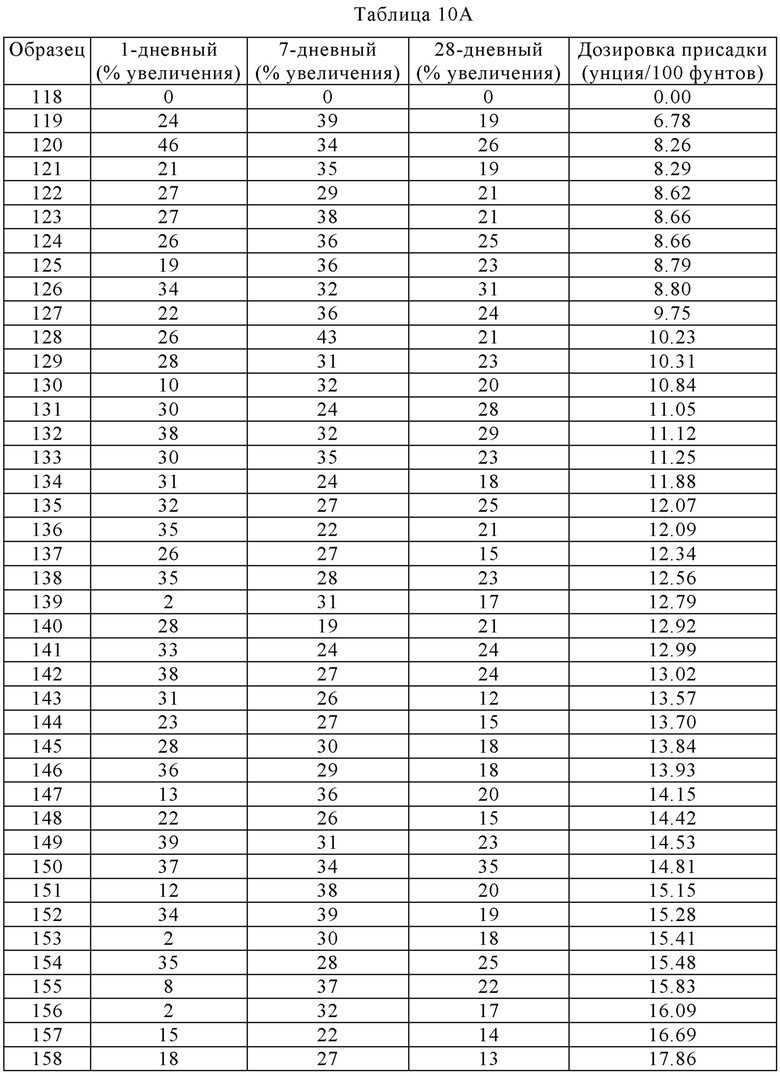

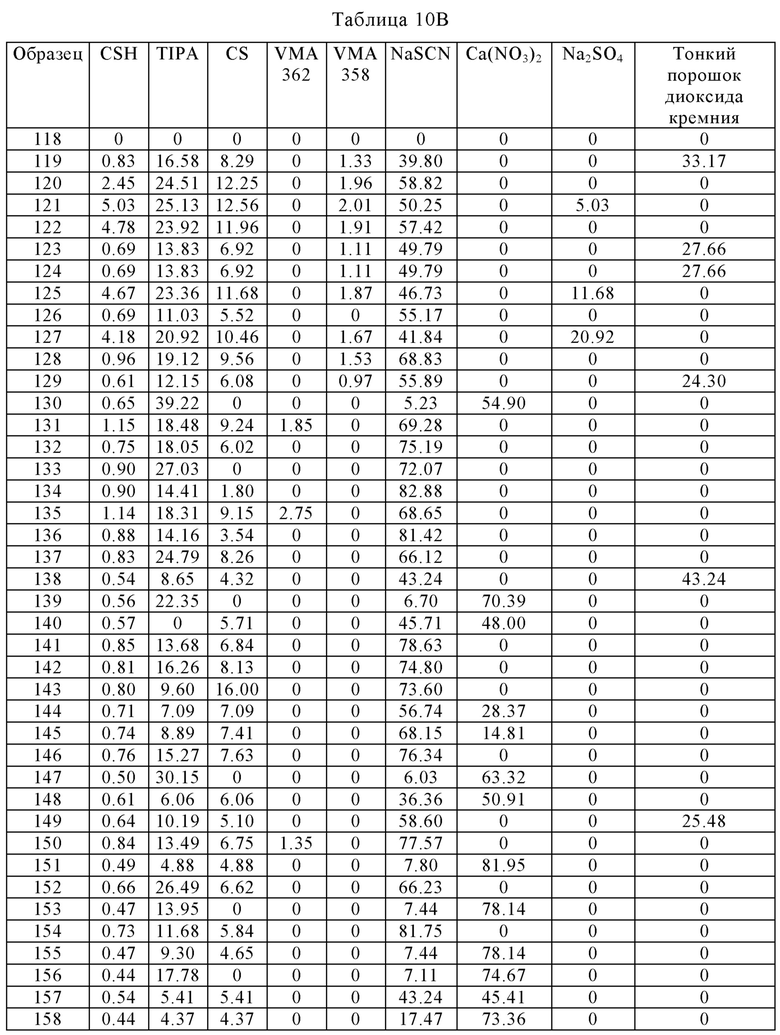

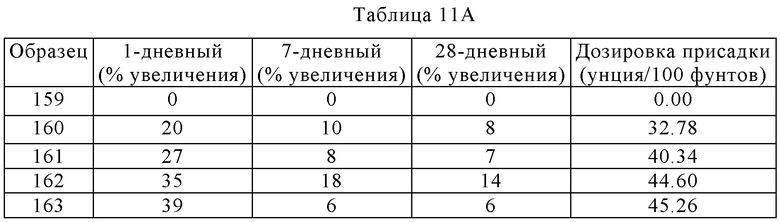

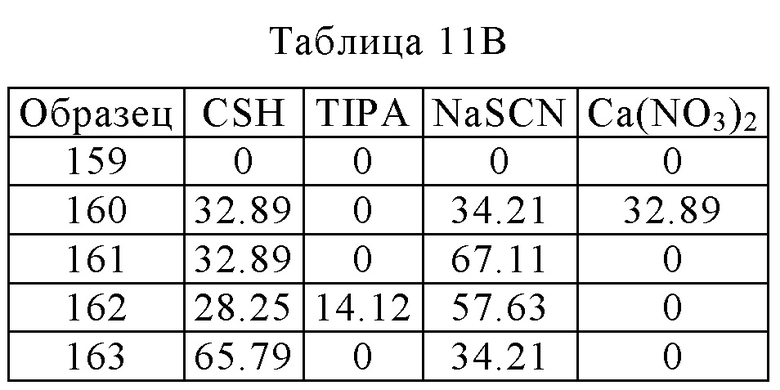

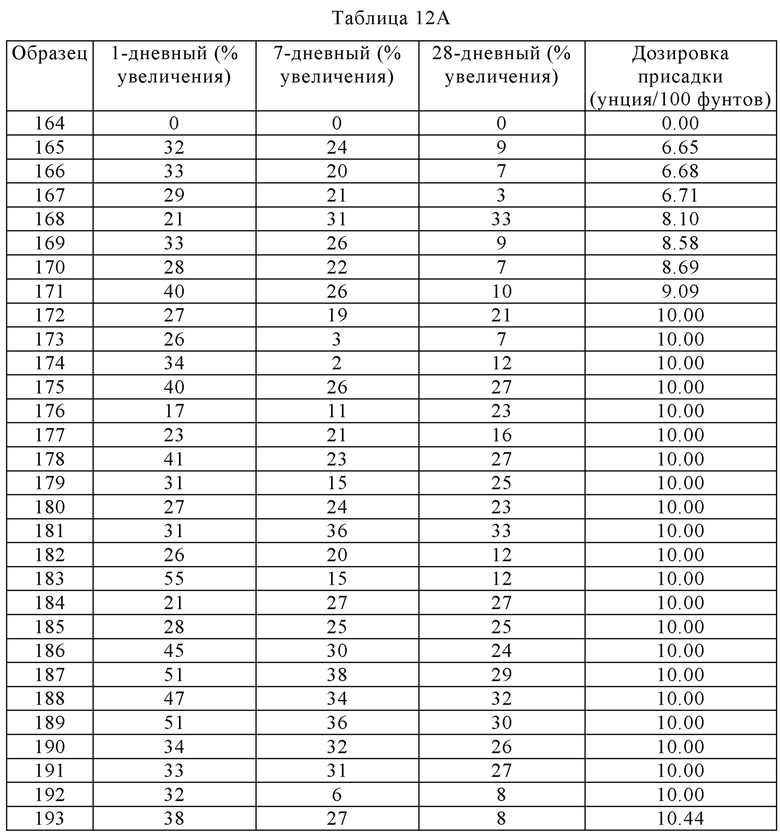

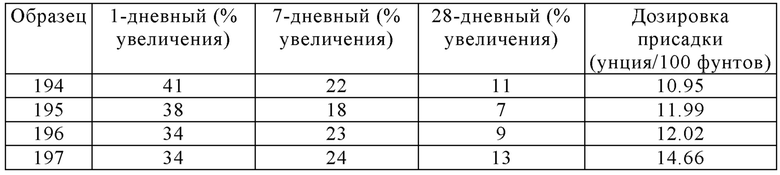

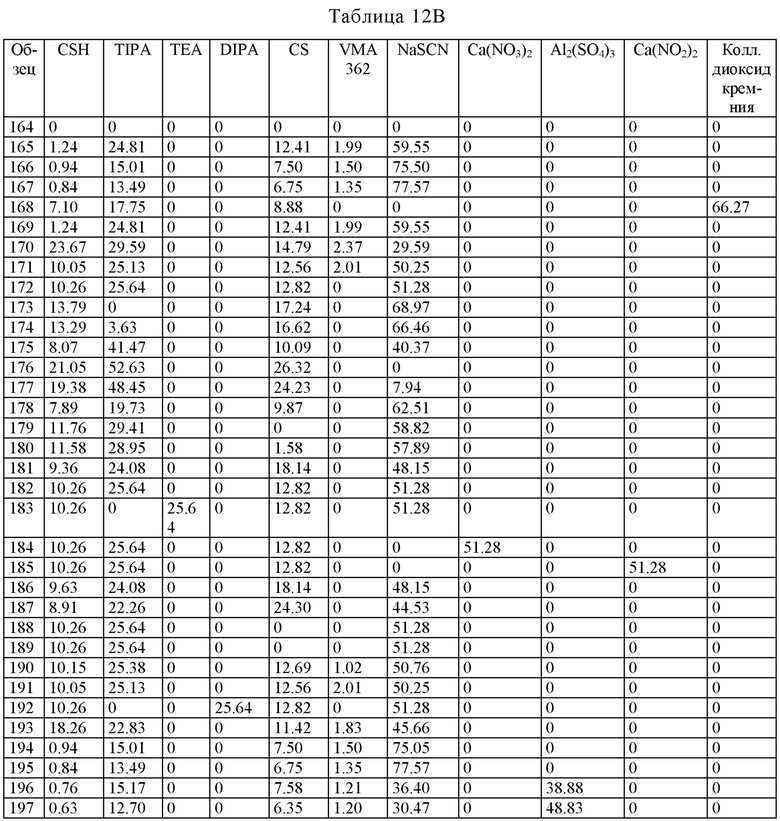

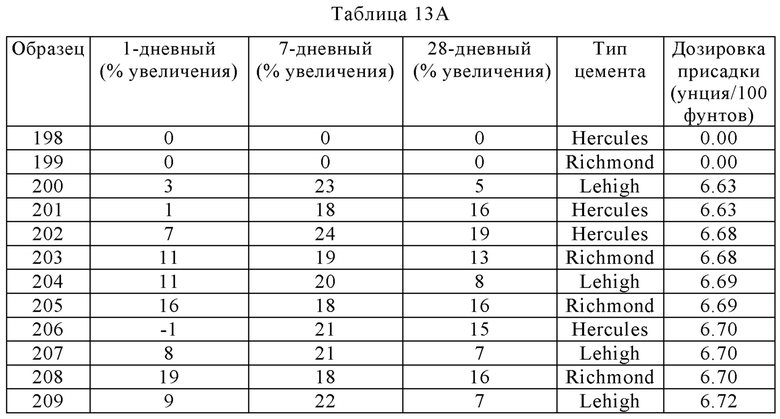

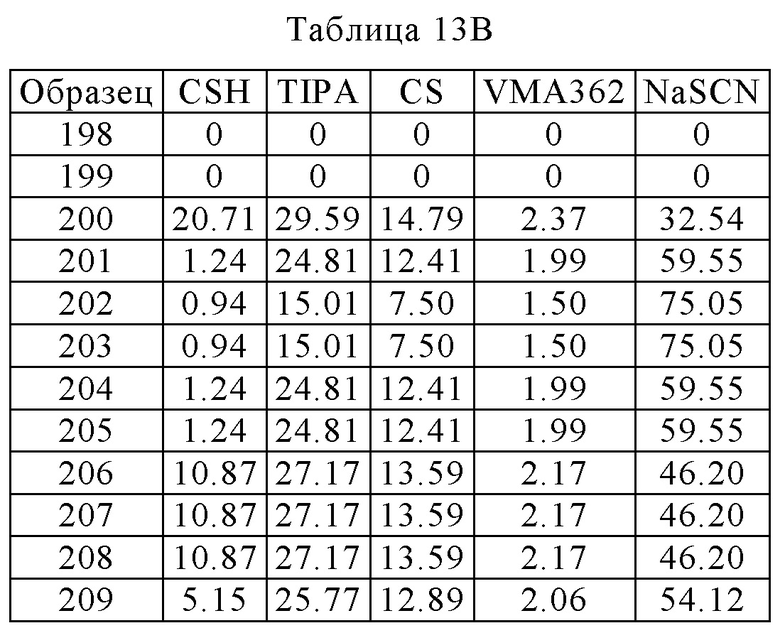

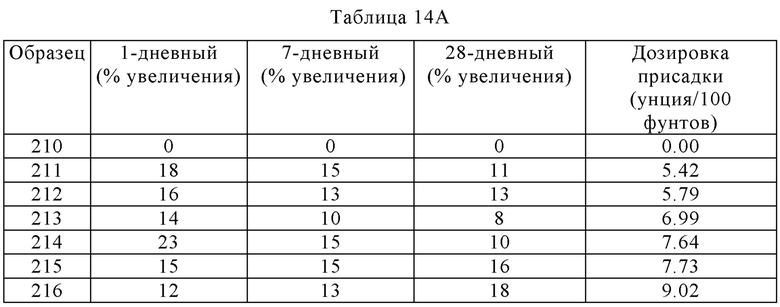

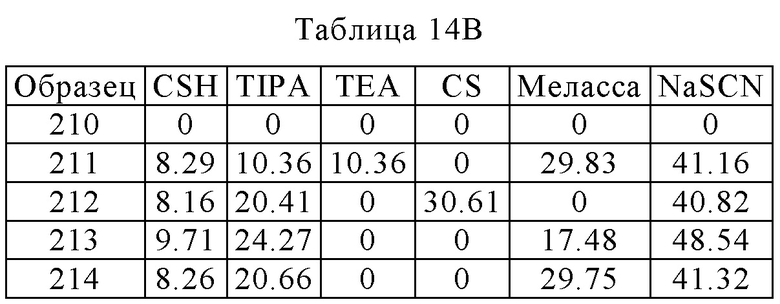

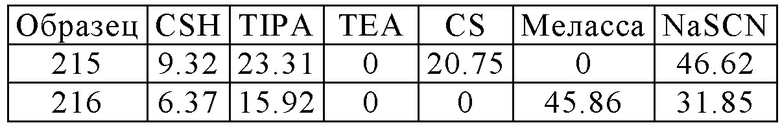

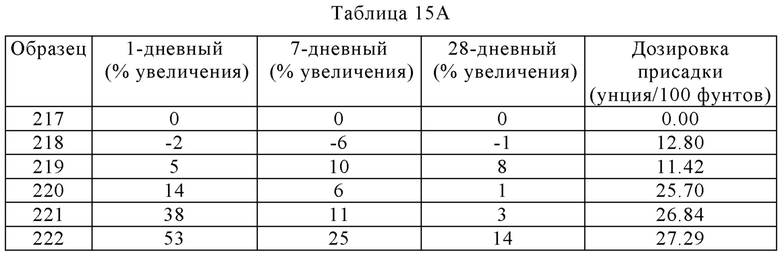

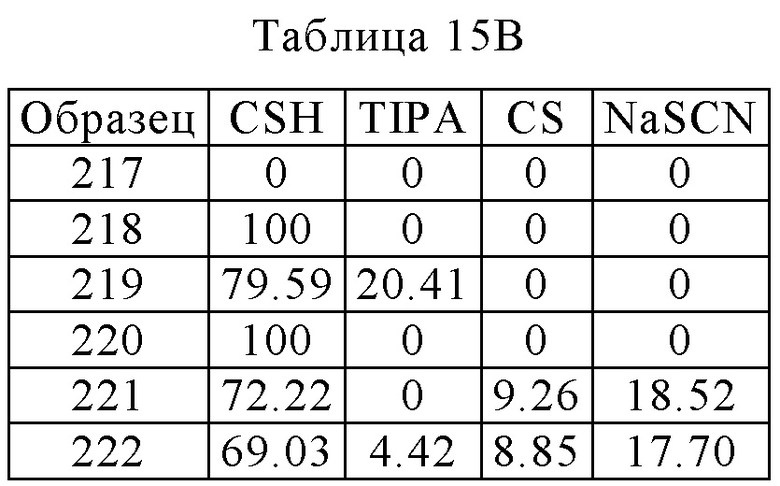

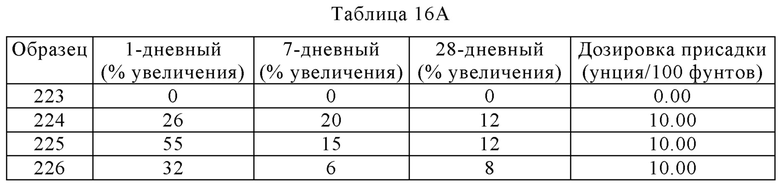

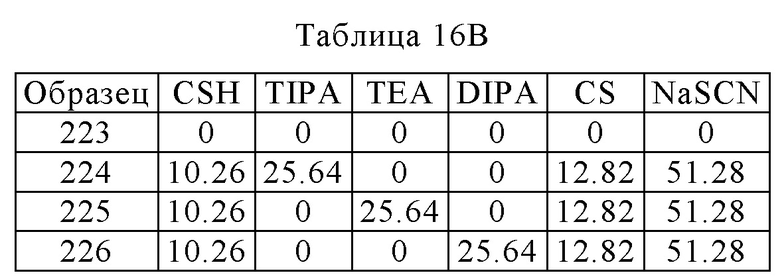

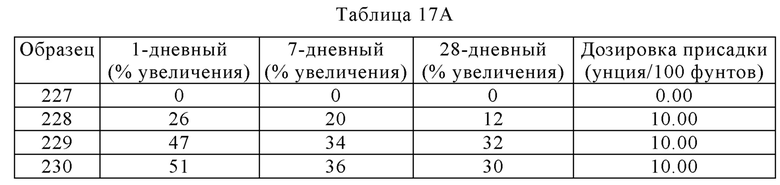

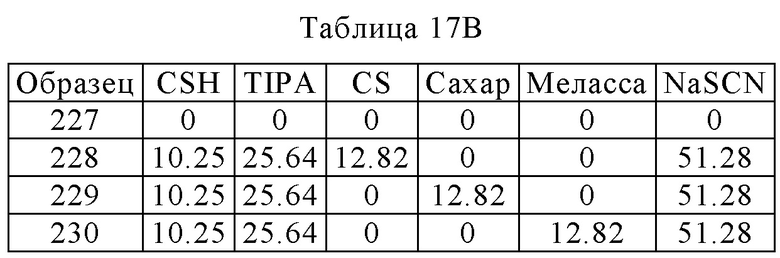

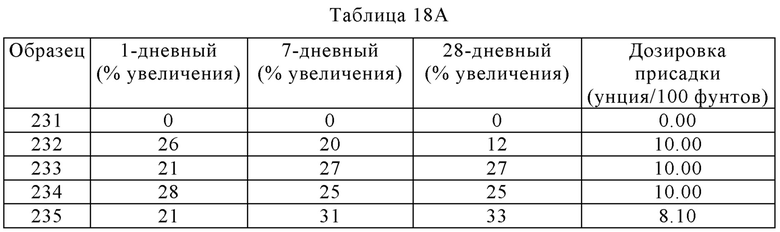

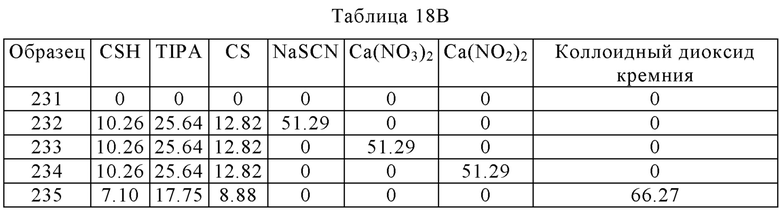

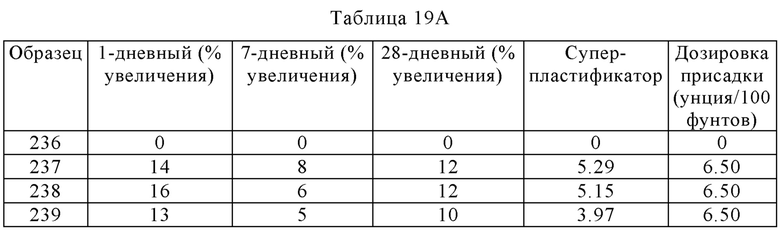

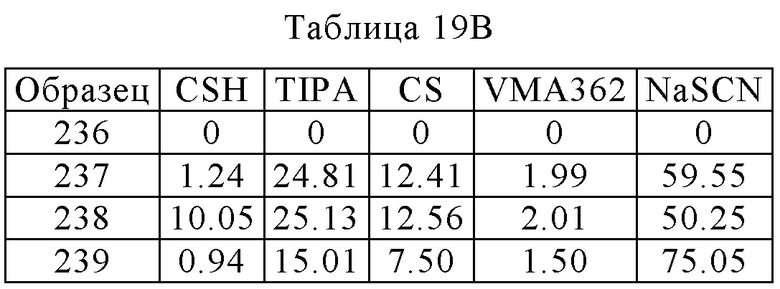

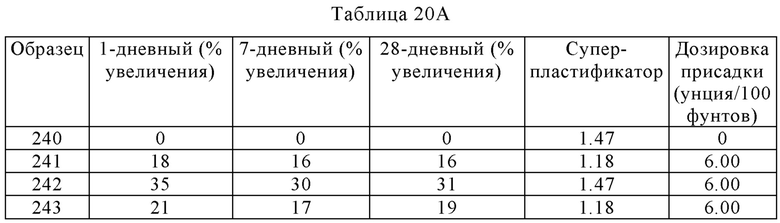

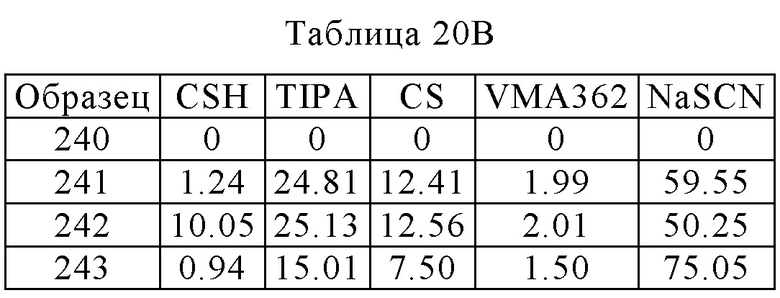

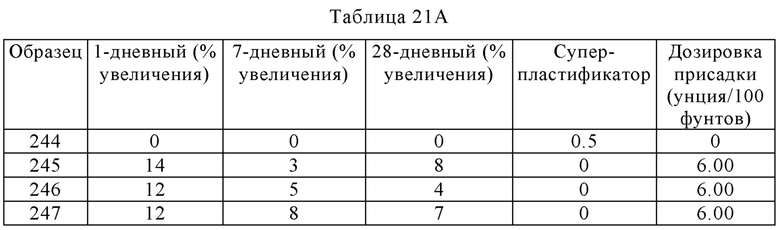

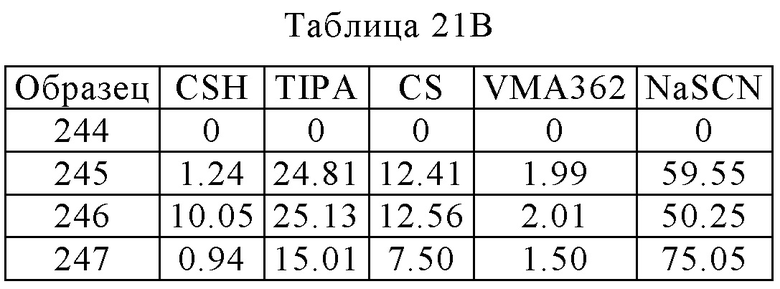

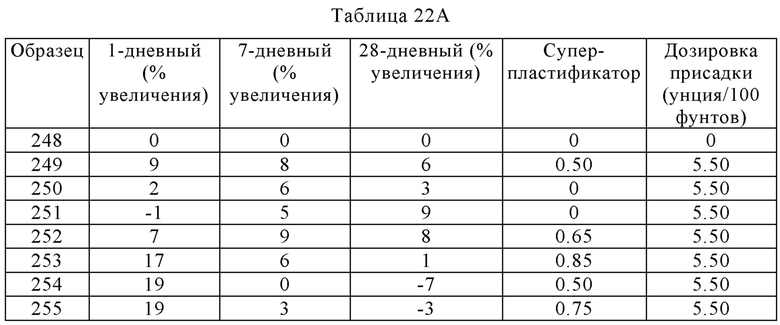

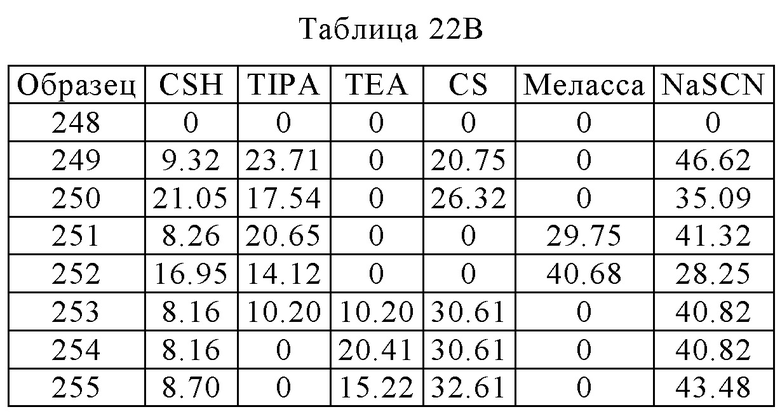

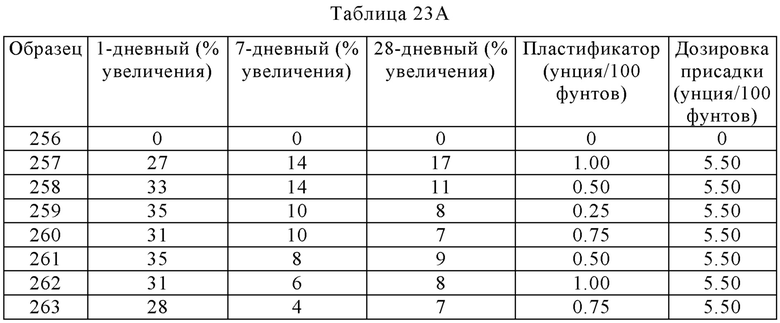

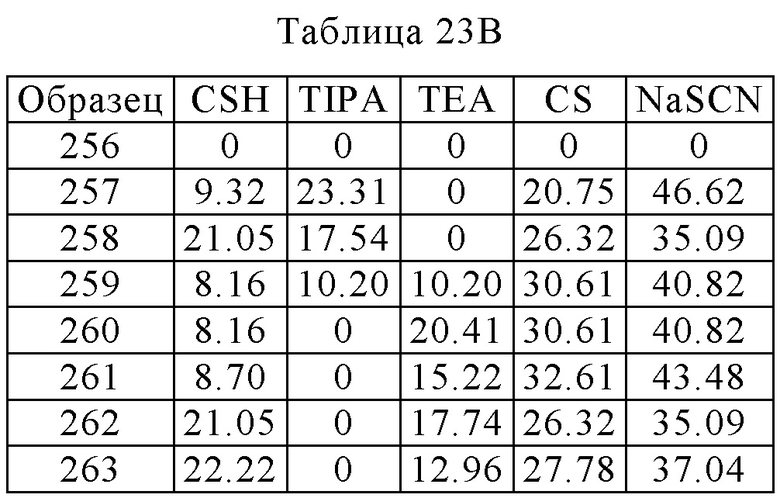

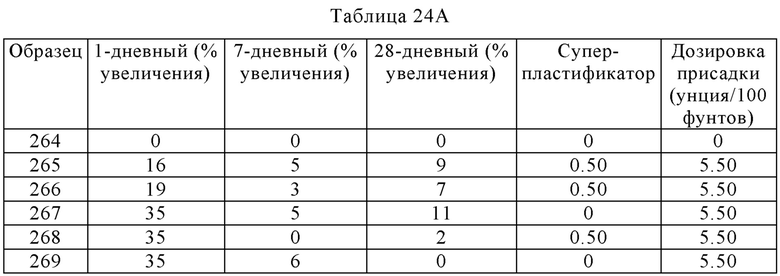

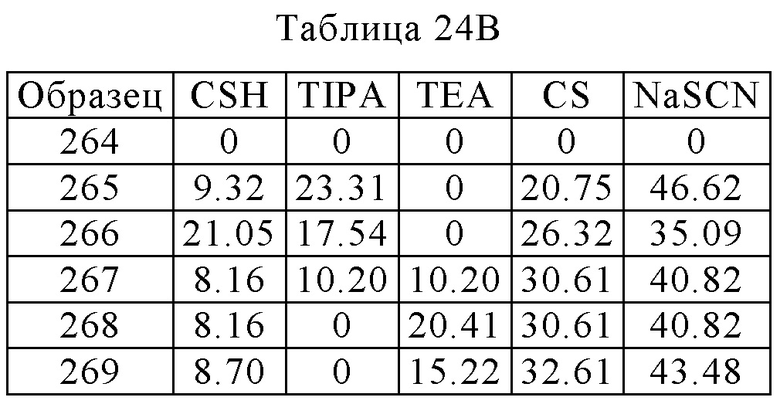

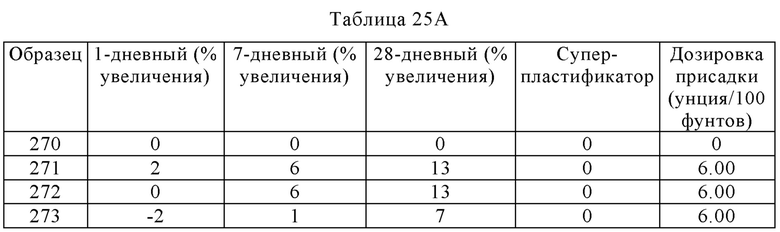

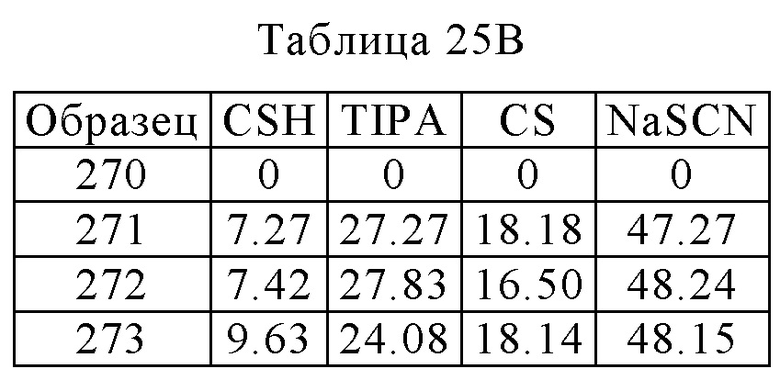

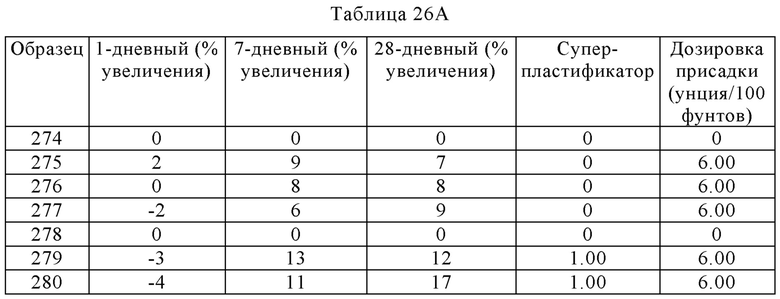

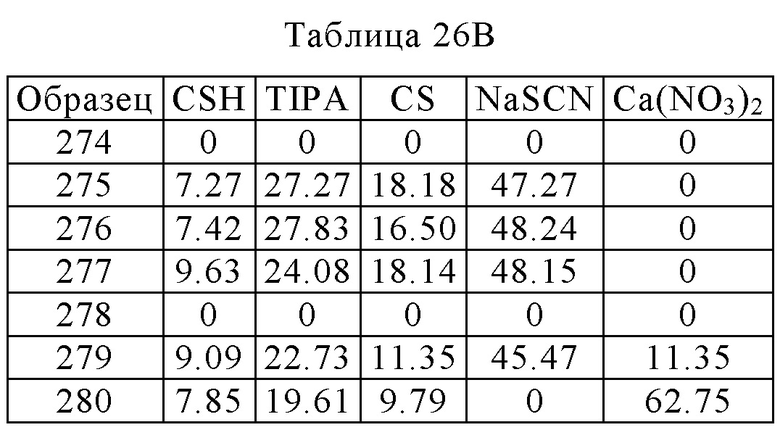

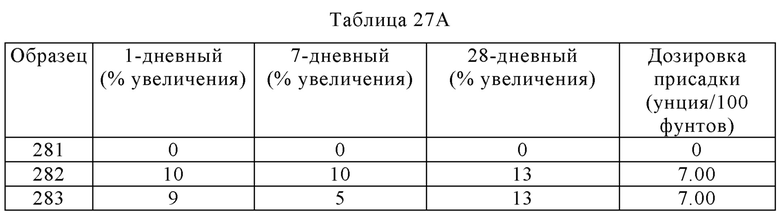

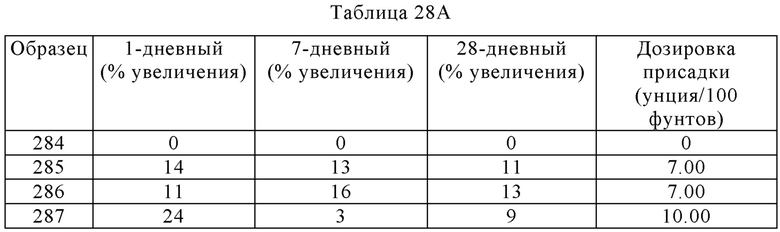

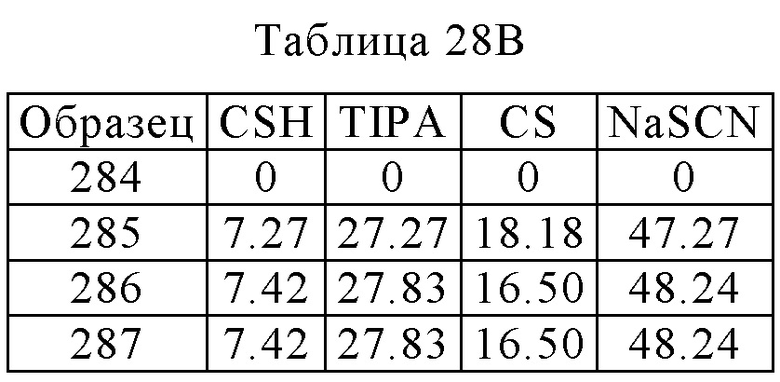

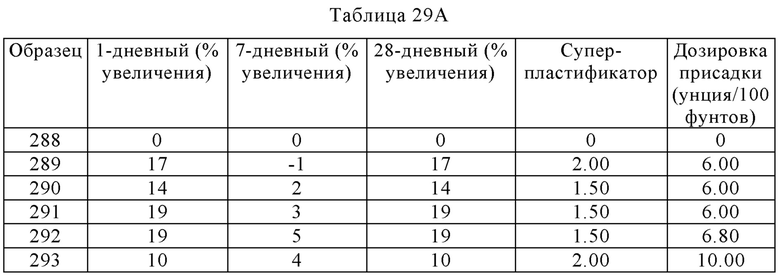

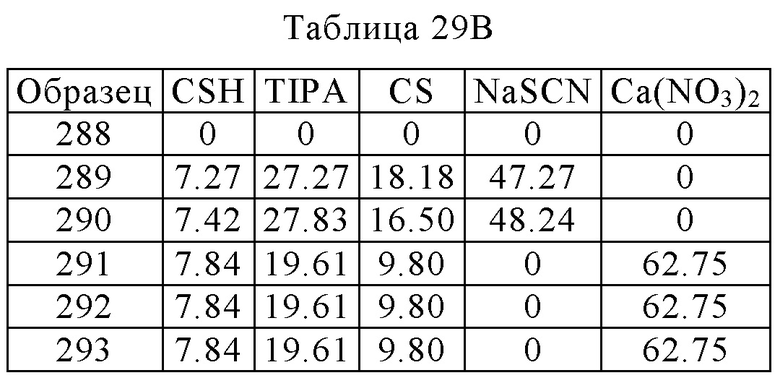

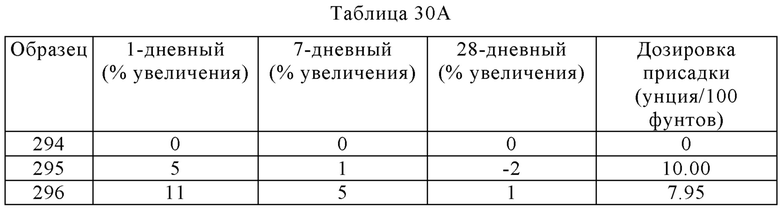

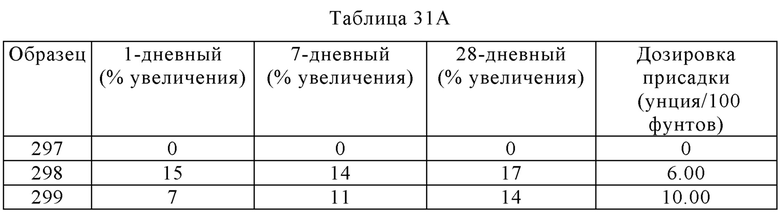

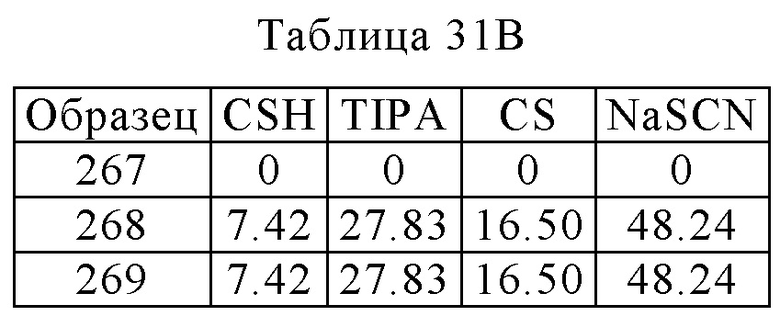

Таблицы 1-18 представляют собой образец композиций строительного раствора, включающих различные присадки или без присадки. Таблицы 19-31 представляют собой образец композиций бетона, включающих различные присадки или без присадки. Образцы композиций строительного раствора и бетона, перечисленные ниже, получали и тестировали, чтобы определить их характеристики 1-дневной, 7-дневной и 28-дневной прочности при сжатии согласно ASTM С39. Стандарт ASTM С39 включен здесь, как если бы полностью описан ниже. Процентные доли компонентов присадки, определенные в Примерах рассчитаны на общую сухую массу присадки. Присадки, показанные в Таблицах 1-31, содержащие гидрат силиката кальция, который включает остаточный материал из производственного процесса, упоминаемый здесь дальше, как гидрат силиката кальция или CSH для простоты. Особенно, гидрат силиката кальция, применяемый в следующих примерах, получали путем реакции водорастворимого соединения кальция с водорастворимым силикатным соединением в присутствии водорастворимого диспергатора (такого как гидрат силиката кальция, описанный в WO 2010/026155 А1). Похожие результаты можно ожидать с другими соединениями гидрата силиката кальция, такими как таковые, описанные в US 8,653,186 В2, US 2015/0197448 А1 и WO 2016/097181 А1.

Образцы 1-71 получали, применяя смешанную композицию строительного раствора, включающую цемент Lehigh и летучую золу, чтобы создать композиции строительного раствора с дозами присадки согласно Таблице 1А. Все образцы, содержат цемент, летучую золу, песок и воду. Во всех образцах присутствовал песок в количестве 2,500 грамм/партия, цемент и летучая зола присутствовали в количестве 770 грамм/партия каждый, и вода присутствовала в количестве 616 грамм/партия. Соотношение воды к цементирующему материалу во всех образцах составляло 0.40. Таблица 1В обеспечивает процентную долю каждого из следующих компонентов присадки, в пересчете на общую сухую массу присадки: гидрат силиката кальция ("CSH"); триизопропаноламин ("TIPA"); кукурузный сироп ("CS"); тиоцианат натрия (NaSCN); и нитрат кальция (Са(NO3)2).

Как показано в Таблице 1А, присадка, увеличивающая прочность, включающей гидрат силиката кальция и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода обеспечивала существенно более высокий эффект упрочнения, по сравнению с образцами, которые не включают присадку. Например, в Образце 2, присадку, увеличивающую прочность, содержащую CSH, TIPA и NaSCN, добавляли к цементирующей композиции, с дозировкой 5.73 унция/100 фунтов, и получали в результате 27% 1-дневного увеличения, 19% 7-дневного увеличения, и 17% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку.

Аналогично, в Образце 3, присадку, увеличивающую прочность, содержащую CSH, TIPA, CS и NaSCN, добавляли к цементирующей композиции, с дозировкой 6.83 унция/100 фунтов, и получали в результате 46% 1-дневного увеличения, 28% 7-дневного увеличения, и 15% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку.

Результаты также показывают, что присадка, увеличивающая прочность, включающая гидрат силиката кальция и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода обеспечивала существенно более высокий эффект упрочнения, по сравнению с присадками, включающими сам гидрат силиката кальция. Например, в Образце 21, присадку, включающую 100% CSH, добавляли к цементирующему материалу, с дозировкой 12.80 унция/100 фунтов, и получали в результате 2% 1-дневного уменьшения, 6% 7-дневного уменьшения, и 1% 28-дневного уменьшения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку. В Образце 20, присадку, включающую CSH, TIPA, CS и NaSCN, добавляли к такой же цементирующей композиции, с дозировкой 12.76 унция/100 фунтов, и получали в результате 47% 1-дневного увеличения, 35% 7-дневного увеличения, и 21% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку. Этот наблюдаемый уровень рабочих характеристик демонстрирует синергетический эффект гидрата силиката кальция и, по меньшей мере, одного из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода.

Таблица 1А также показывает, что добавление присадок, включающих алканоламин, углевод или неорганический ускоритель твердения, даже при очень высоких дозировках, не придает эффекта упрочнения цементирующему материалу. Скорее, как неожиданно было найдено, что есть улучшенный эффект упрочнения из-за синергетической комбинации гидрата силиката кальция и, по меньшей мере, одного из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода.

Например, в Образце 61, присадку, включающую 100% TIPA, добавляли к цементирующему материалу, с дозировкой 145.80 унция/100 фунтов, и получали в результате 77% 1-дневного уменьшения, 34% 7-дневного уменьшения, и 26% 28-дневного уменьшения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку. В отличии от этого, в Образце 59, присадку, включающую CSH, TIPA, CS и NaSCN, добавляли к такому же цементирующему материалу как Образец 61, при значительно более низкой дозировке 69.81% унция/100 фунтов, и получали в результате 89% 1-дневного увеличения, 43% 7-дневного увеличения, и 32% 28-дневного увеличения, по сравнению с Образцом 1, который не включал присадку.

В Образце 62, присадку, включающую 100% CS, добавляли к цементирующей композиции, с дозировкой 195.50 унция/100 фунтов, и получали в результате 98% 1-дневного уменьшения, 99% 7-дневного уменьшения, и 98% 28-дневного уменьшения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку. В отличии от этого, в Образце 63, присадку, включающую CSH, TIPA, CS и NaSCN, добавляли к такому же цементирующему материалу как Образец 62, с дозировкой 207.30% унция/100 фунтов, и получали в результате 89% 1-дневного увеличения, 52% 7-дневного увеличения, и 37% 28-дневного увеличения, по сравнению с Образцом 1, который не включал присадку.

В Образце 68, присадку, включающую 100% NaSCN, добавляли к цементирующей композиции, с дозировкой 221.00 унция/100 фунтов, и получали в результате 23% 1-дневного уменьшения, 6% 7-дневного уменьшения, и 4% 28-дневного уменьшения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку. В отличии от этого, в Образце 67, присадку, включающую CSH, TIPA, CS и NaSCN, добавляли к такому же цементирующему материалу как Образец 68, при более низкой дозировке 218.69% унция/100 фунтов, и получали в результате 83% 1-дневного увеличения, 54% 7-дневного увеличения, и 35% 28-дневного увеличения, по сравнению с Образцом 1, который не включал присадку.

В Образце 14, присадку, включающую CSH и TIPA, добавляли к цементирующей композиции, при дозировке 11.42 унция/100 фунтов, и получали в результате 5% 1-дневного увеличения, 10% 7-дневного увеличения, и 8% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку. В отличии от этого, в Образце 15, присадку, включающую CSH, TIPA, CS и NaSCN, добавляли к такому же цементирующему материалу как Образец 14, с дозировкой 11.47 унция/100 фунтов, и получали в результате 32% 1-дневного увеличения, 37% 7-дневного увеличения, и 24% 28-дневного увеличения, по сравнению с Образцом 1, который не включал присадку.

В Образце 38, присадку, включающую CSH и NaSCN, добавляли к цементирующей композиции, при дозировке 18.29 унция/100 фунтов, и получали в результате 25% 1-дневного увеличения, 8% 7-дневного увеличения, и 6% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку. В Образце 39, присадку, включающую CSH и TIPA, добавляли к цементирующей композиции, при дозировке 20.81 унция/100 фунтов, и получали в результате 24% 1-дневного увеличения, 16% 7-дневного увеличения, и 15% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку. В отличии от этого, в Образце 36, присадку, включающую CSH, TIPA, CS и NaSCN, добавляли к такому же цементирующему материалу как Образцы 38 10 и 39, с дозировкой 16.60 унция/100 фунтов, и получали в результате 37% 1-дневного увеличения, 32% 7-дневного увеличения, и 25% 28-дневного увеличения, по сравнению с Образцом 1, который не включал присадку.

В Образце 42, присадку, включающую CSH и TIPA, добавляли к цементирующей композиции, при дозировке 22.84 унция/100 фунтов, и получали в результате 18% 1-дневного увеличения, 16% 7-дневного увеличения, и 16% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку. В Образце 45, присадку, включающую CSH, TIPA, CS и NaSCN, добавляли к такому же цементирующему материалу как Образец 42, с дозировкой 25.71 унция/100 фунтов, и получали в результате 47% 1-дневного увеличения, 38% 7-дневного увеличения, и 24% 28-дневного увеличения, по сравнению с Образцом 1, который не включал присадку.

В Образце 4, присадку, включающую CSH, TIPA и NaSCN, добавляли к цементирующей композиции, при дозировке 7.78 унция/100 фунтов, и получали в результате 38% 1-дневного увеличения, 15% 7-дневного увеличения, и 18% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку. В Образце 3, присадку, включающую CSH, TIPA, CS и NaSCN, добавляли к такому же цементирующему материалу как Образец 4, при более низкой дозировке 6.83 унция/100 фунтов, и получали в результате 46% 1-дневного увеличения, 28% 7-дневного увеличения, и 15% 28-дневного увеличения, по сравнению с Образцом 1, который не включал присадку.

В Образце 17, присадку, включающую CSH, CS и NaSCN, добавляли к цементирующей композиции, при дозировке 11.90 унция/100 фунтов, и получали в результате 43% 1-дневного увеличения, 21% 7-дневного увеличения, и 4% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку. В Образце 16, присадку, включающую CSH, TIPA, CS и NaSCN, добавляли к такому же цементирующему материалу как Образец 17, при более низкой дозировке 11.80 унция/100 фунтов, и получали в результате 33% 1-дневного увеличения, 27% 7-дневного увеличения, и 27% 28-дневного увеличения, по сравнению с Образцом 1, который не включат присадку.

В Образце 43, присадку, включающую CSH, TIPA и CS, добавляли к цементирующей композиции, при дозировке 25.03 унция/100 фунтов, и получали в результате 21% 1-дневного увеличения, 22% 7-дневного увеличения, и 13% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 1, который не включал присадку. В Образце 45, присадку, включающую CSH, TIPA, CS и NaSCN, добавляли к такому же цементирующему материалу как Образец 43, с дозировкой 25.71 унция/100 фунтов, и получали в результате 47% 1-дневного увеличения, 38% 7-дневного увеличения, и 24% 28-дневного увеличения, по сравнению с Образцом 1, который не включал присадку.

Таблица 1А показывает существенное улучшение ранней и конечной прочностей при сжатии цементирующего материала, включающего присадку, увеличивающую прочность, по сравнению с цементирующим материалом без присадки или с цементирующим материалом с присадкой, включающей сам CSH.

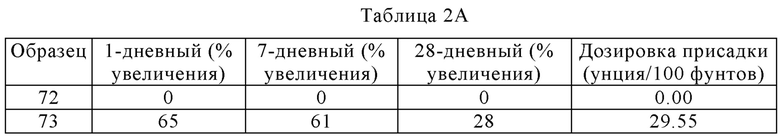

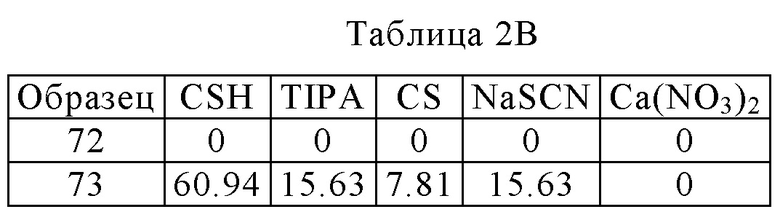

Образцы 72 и 73 получали, применяя смешанную композицию строительного раствора, включающую цемент Lehigh и летучую золу, чтобы создать композиции строительного раствора с дозировками присадок согласно Таблице 2А. В Образцах 72 и 73, песок присутствовал в количестве 2,500 грамм/партия, цемент присутствовал в количестве 770 грамм/партия, шлак присутствовал в количестве 1,001 грамм/партия, и вода присутствовала в количестве 693 грамм/партия. Соотношение воды к цементирующему материалу во всех образцах составляло 0.45. Таблица 2В обеспечивает процентную долю каждого из следующих компонентов присадки, в пересчете на общую сухую массу присадки: CSH, TIPA, CS, NaSCN и Ca(NO3)2.

Таблица 2А показывает существенное улучшение ранней и конечной прочностей при сжатии смешанных композиций строительного раствора, включающих присадку, увеличивающую прочность, объекта изобретения по сравнению с такой же композицией строительного раствора без присадки.

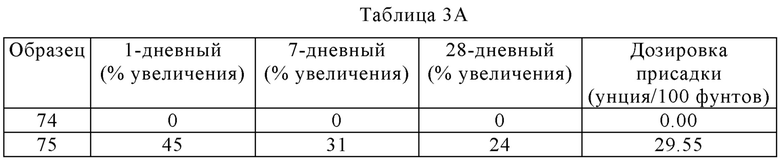

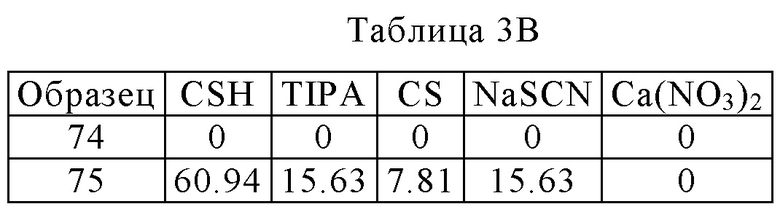

Образцы 74 и 75 получали, применяя смешанную композицию строительного раствора, включающую цемент Lehigh и измельченный известняк, чтобы создать композиции строительного раствора с дозировками присадок согласно Таблицы 3А. В Образцах 74 и 75, песок присутствовал в количестве 2,500 грамм/партия, цемент присутствовал в количестве 1,001 грамм/партия, измельченный известняк присутствовал в количестве 539 грамм/партия, и вода присутствовала в количестве 616 грамм/партия. Соотношение воды к цементирующему материалу во всех образцах составляло 0.40. Таблица 3В обеспечивает процентную долю каждого из следующих компонентов присадки, в пересчете на общую сухую массу присадки: CSH, TIPA, CS, NaSCN и Са(NO3)2.

Таблица 3А показывает существенное улучшение ранней и конечной прочностей при сжатии смешанных композиций строительного раствора, включающих присадку, увеличивающую прочность, объекта изобретения по сравнению с такой же композицией строительного раствора без присадки.

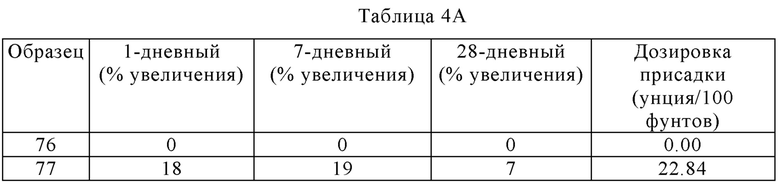

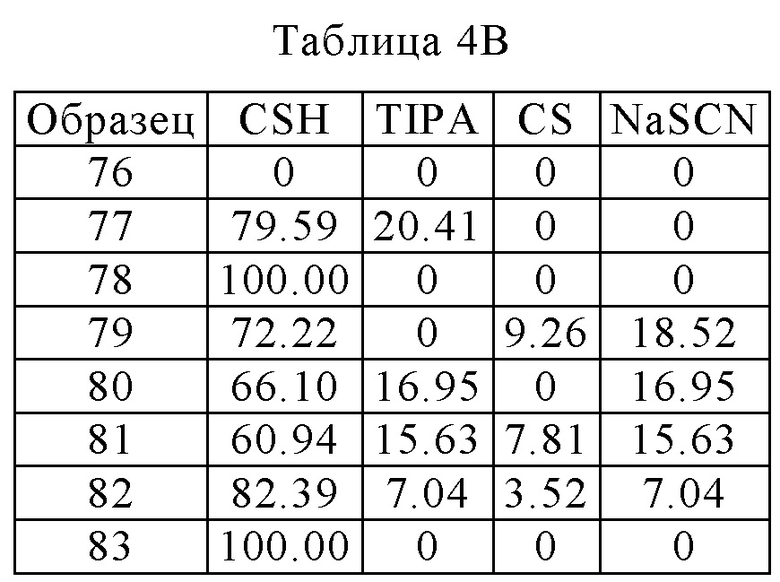

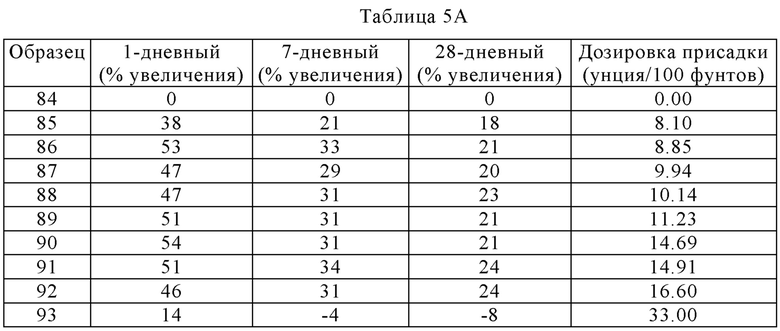

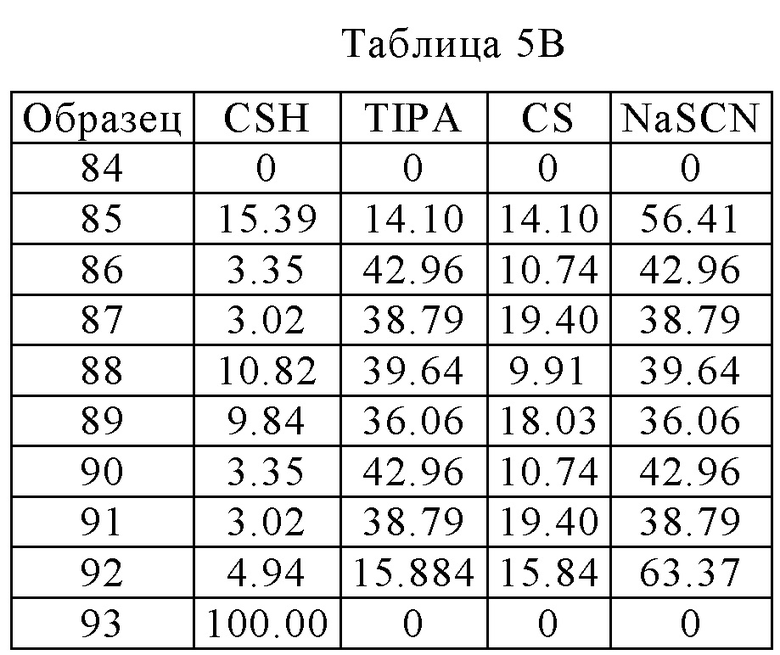

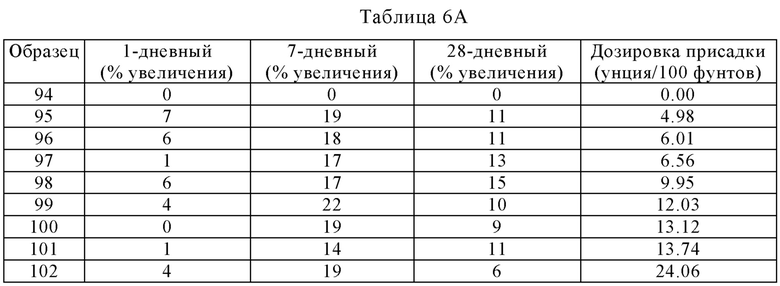

Образцы 76-83 получали, применяя композицию строительного раствора, включающую цемент Lehigh, чтобы создать композиции строительного раствора с дозировками присадок согласно Таблицы 4А. Все образцы содержали цемент, песок и воду. Во всех образцах, песок присутствовал в количестве 2,500 грамм/партия, цемент присутствовал в количестве 1,500 грамм/партия, и вода присутствовала в количестве 705 грамм/партия. Соотношение воды к цементирующему материалу во всех образцах составляло 0.47. Таблица 4В обеспечивает процентную долю каждого из следующих компонентов присадки, в пересчете на общую сухую массу присадки: CSH, TIPA, CS и NaSCN.

Таблица 4А показывает существенное улучшение ранней и конечной прочностей при сжатии композиций строительного раствора, включающих присадку, увеличивающую прочность, объекта изобретения по сравнению с такой же композицией строительного раствора без присадки.

Результаты также показывают, что присадка, увеличивающая прочность, включающей гидрат силиката кальция и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода, обеспечивала существенно более высокий эффект упрочнения, по сравнению с присадками, включающими только гидрат силиката кальция.

Например, в Образце 78, присадку, включающую 100% CSH, добавляли к цементирующему материалу, с дозировкой 25.70 унция/100 фунтов, и получали в результате 33% 1-дневного увеличения, 6% 7-дневного уменьшения, и 4% 28-дневного уменьшения прочности при сжатии цементирующего материала, по сравнению с Образцом 76, который не включал присадку. В Образце 79, присадку, увеличивающая прочность, включающую CSH и NaSCN, добавляли к цементирующей композиции, с дозировкой 26.84 унция/100 фунтов, и получали в результате 42% 1-дневного увеличения, 9% 7-дневного увеличения, и 4% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 76, который не включал присадку. В Образце 80, присадку, увеличивающую прочность, включающую CSH и TIPA, добавляли к цементирующей композиции, с дозировкой 27.37 унция/100 фунтов, и получали в результате 31% 1-дневного увеличения, 17% 7-дневного увеличения, и 7% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 76, который не включал присадку. В Образце 81, присадку, увеличивающую прочность, содержащую CSH, TIPA, CS и NaSCN, добавляли к цементирующей композиции, с дозировкой 29.55 унция/100 фунтов, и получали в результате 41% 1-дневного увеличения, 15% 720 дневного увеличения, и 10% 28-дневного увеличения прочности при сжатии цементирующего материала, по сравнению с Образцом 76, который не включал присадку.

Таблица 4А также показывает, что применяя более высокую дозировку of присадки, содержащей только гидрат силиката кальция не приводит к похожим 7-дневным и 28-дневным характеристикам прочности, обеспеченным применениями с более низкой дозировкой присадки, увеличивающей прочность, включающей гидрат силиката кальция и, по меньшей мере, один из: i) по меньшей мере, одного алканоламина; ii) по меньшей мере, одного неорганического ускорителя твердения; или iii) по меньшей мере, одного углевода.