Изобретение относится к области строения основы железнодорожного пути, к железнодорожным шпалам из композитных материалов.

Имеются несколько вариантов аналогов шпалы, отличающиеся выполнением тех или иных конструктивных элементов и материалом для их изготовления.

Из патента RU 2353724 С1, 2009 известны бетонные шпалы. Однако такие шпалы имеют значительный вес, неудобны в установке, эксплуатации и обслуживании, имеют высокую себестоимость изготовления. Кроме того, они обладают повышенной жесткостью, со временем растрескиваются, имеют низкую коррозионную стойкость, что при эксплуатации приводит к появлению дефектов пути и уменьшению срока его службы до ремонта.

Из патента RU 174683 U1, 21.06.2017; патент РФ №2412298 известны шпалы из полимеров, ячеистых сотовидных пластиков. Недостатками данных шпал является неразвитая прямоугольная форма поперечного сечения, допускающая неэффективное использование материала и невысокую опорную площадь.

Из патента US 6191228 В1, 2001 известны шпалы из композитного материала на основе полистирола и полиолефиновых компонентов. Такие шпалы имеют низкую себестоимость изготовления, обладают хорошими показателями прочности, износостойкости и высокой точностью геометрических характеристик. Общим недостатком таких шпал является недостаточная устойчивость к продольным и поперечным смещениям при эксплуатации.

Преимущества полезной модели заключаются в стоимости композитного материала, в основе которого лежат отходы полимерных и древесных материалов.

Технический результат изобретения повышение прочности крепления рельсов к шпалам, в том числе из-за наличия опилок в составе композита.

Это актуально, так как со временем, под действием атмосферных процессов и динамических нагрузок от подвижных единиц железнодорожных составов снижается прочность крепления рельсов к шпалам, уменьшается стабильность положения рельсошпальной решетки и ухудшается балансировка рельсового пути. Полимерные материалы имеют значительно изменяющиеся во времени прочность, сопротивляемость и деформативность при постоянной длительной нагрузке, при длительном действии нагрузки предел прочности уменьшается. Особенность длительной прочности и жесткости полезной модели объясняется композиционной структурой и составом материалов. В древесине упругим элементом являются волокна древесного вещества, состоящие в основном из целлюлозы, а вязким — межклеточное вещество, состоящее преимущественно из лигнина. При забивании костыля в полимерный композит с содержание древесных волокон, в нашем случае опилок, возникают упругие деформации, которые обеспечивают достаточную силу трения, препятствующую выдёргиванию и расшатыванию костыля.

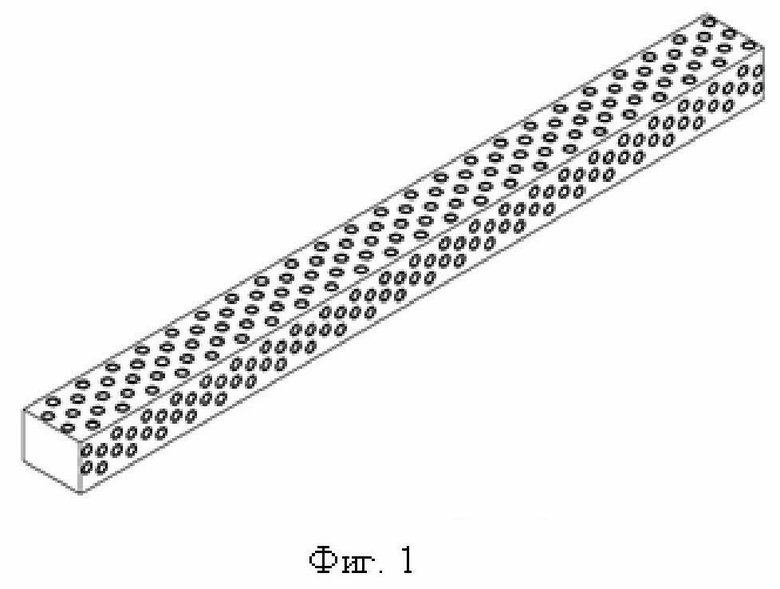

На нижней части шпалы, в месте соприкосновения с основой, по всей длине находятся углубления разного диаметра и глубины, зависящей от фракции основы, на которую укладывается шпала, изображенная на фиг. 1 (общий вид).

Производство композитного материала для шпалы осуществляется следующим образом. В смесителе осуществляется смешивание агломерата стрейч пленки, агломерата полиэтилена высокого давления, древесных опилок хвойных пород, кварцевого намывного песка. После перемешивания смесь загружается в экструзионную машину, в которой смесь подвергается нагреву до температуры от 90 до 215 градусов Цельсия. В экструзивной машине смесь проходит три зоны нагрева, характеризующиеся различными температурами. Зона 1 - от 90 до 130 градусов Цельсия, зона 2 – от 190 до 225 градусов Цельсия, зона 3 – от 190 до 215 градусов Цельсия.

Для формовки готовых изделий из композитного строительного материала отделяется необходимое количество полученного расплава, укладывается в форму, закрепленную на прессе. Масса выдерживается в форме под давлением от 250 до 400 тонн на метр квадратный в течение от 10 до 30 минут в зависимости от формы и размеров изделия.

Охлаждение изделия производится непосредственно в пресс-форме, посредством каналов для охлаждения, имеющихся в пресс форме. Остывшее изделие вынимается из формы для обрезки облоя.

Шпала выполнена в форме прямоугольного параллелепипеда. В нижней грани шпалы выполнены квадратные, круглые либо прямоугольные углубления до 5 мм. Форма углублений зависят от основы, на которую планируется укладывать шпалы.

Изобретение относится к области верхнего строения железнодорожного пути, в частности к шпалам из композиционного материала. Шпала выполнена в форме прямоугольного параллелепипеда. Шпала содержит следующие компоненты: полиэтилен высокой плотности, полиэтилен низкой плотности, полипропилен, линейный полиэтилен низкой плотности в разных соотношениях, общей долей от 20 до 40%, древесные опилки от 10 до 20%, намывной песок от 40 до 70%. По всей длине нижней части шпалы находятся углубления разного диаметра и глубины. Размеры углублений зависят от фракции основы, на которую укладывается шпала. Повышается прочность крепления рельса к шпале. 1 з.п. ф-лы, 1 ил.

1. Шпала из композитного материала выполнена в форме прямоугольного параллелепипеда, отличающаяся тем, что содержит полиэтилен высокой плотности, полиэтилен низкой плотности, полипропилен, линейный полиэтилен низкой плотности, древесные опилки, намывной песок, состав композитного материала имеет следующее соотношение, масс.%, компонентов: полиэтилен высокой плотности, полиэтилен низкой плотности, полипропилен, линейный полиэтилен низкой плотности в разных соотношениях, общей долей от 20 до 40%, древесные опилки от 10 до 20%, намывной песок от 40 до 70%, при этом на нижней части шпалы, в месте соприкосновения с основой, по всей длине находятся углубления разного диаметра и глубины, зависящие от фракции основы, на которую укладывается шпала.

2. Шпала из композитного материала по п.1, отличающаяся тем, что в состав добавлены армирующие наполнители, которые могут составлять от 1 до 3% состава композитного материала.

| RU 2012148199 A, 20.05.2014 | |||

| ВАКУУМНОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ ЛИСТОВ | 0 |

|

SU177753A1 |

| US 10774477 B2, 15.09.2020 | |||

| WO 2001058663 A1, 16.08.2001. | |||

Авторы

Даты

2021-06-25—Публикация

2020-12-11—Подача