Изобретение относится относиться к линейным конструкциям верхнего строения рельсовых путей, и применяются на магистральных железнодорожных линиях, в том числе высокоскоростных, в тоннелях, метрополитенах, трамвайных путях и на подъездных железнодорожных путях промышленных предприятий.

Известен способ переработки полимерных отходов с получением строительного материала, включающий измельчение отходов, их пластификацию и вальцевание, отличающийся тем, что перед измельчением отходы сортируют по цвету, сорту и степени загрязнения, а после измельчения в измельчительной машине полученную полимерную массу моют, отжимают от влаги, сушат. Высушенную полимерную массу подают при интенсивном перемешивании в специальную обогреваемую камеру с температурой 140°С и проводят термо-пластификацию с введением антиоксиданта и светостабилизатора вторичного полиэтилена, после чего добавляют наполнители, при этом в качестве наполнителей используют мелко-дисперсные волокнистые или листовые наполнители, как рисовую, овсяную, гречневую, пшеничную шелуху, древесные опилки, отходы стекловолокна, синтетических тканей, измельченные автопокрышки, измельченные ПЭТ-бутылки; далее, интенсивно перемешивая, вводят красители, совместимые с полиэтиленом и перемешивают до получения однородной массы, которую направляют на резинотехнические вальцы, разогретые до температуры 130°С, смазанные парафином, где полимерную массу вальцуют и направляют под пресс, где посредством охлаждаемой пресс-формы формируют строительное изделие, см. RU Патент №2002106847, МПК C08J 11/06, 2003.

Недостатками данного способа являются сложность и длительность технологического процесса и низкие физико-механические показатели материала.

Известен способ изготовления плит из композиционного материала, включающий фракционирование наполнителя, обработку наполнителя ингредиентом, повышающим совместимость наполнителя и связующего, с последующей сушкой. Далее проводят совмещение модифицированных древесных частиц с полиэтиленом путем предварительного смешивания и нагревания с последующим вальцеванием на вальцах с диаметром валков 180 мм и зазором между ними 1 мм. Затем полученную массу прессуют в пресс-форме гидравлического пресса при температуре 130-140°С и давлении 5 МПа. В древесно-полимерную композицию вводят в качестве ингредиента, повышающего совместимость полярного древесного наполнителя с неполярным термопластичным связующим в виде вторичного полиэтилена, сополимер 4-винилциклогексена и малеинового ангидрида (СВМ). При этом соотношение, мас. %:

см. RU Патент №2356728, МПК B27N 3/00 (2006.01), 2009.

Недостатками данного способа является получение материала с низкими физико-механическими показателями.

Наиболее близким по технической сущности является способ переработки полимерных отходов с получением строительного материала, включающий смешение несортированных отходов термопластичных полимеров - ПЭНД, ПЭВД в количестве 10-50 мас. % с глиной влажностью 8-12%. Формуют и прессуют изделие при удельном давлении 10 МПа. Далее проводят температурную обработку со скоростью подъема температуры 20°С/мин. Продолжительность выдержки при температуре плавления полимера - 90-180 мин. см, RU Патент №2327712, МПК7 CQ8J 11/06 (2006.01), C08L 23/06 (2006,01), C04B 14/10 (2006.01), 2008.

Недостатком данного способа является получение материала с низкими показателями прочности при использовании в дорожном строительстве.

Задачей изобретения является получение композиционных железнодорожных шпал с высокими физико-механическими и эксплуатационными показателями, путем переработки полимерных и древесных отходов.

Техническая задача решается разработкой комплексного способа получения композиционных шпал путем переработки древесных и полимерных отходов, включающего смешение наполнителя и связующего, формование композиционной смеси, отличающегося тем, что в качестве наполнителя используют древесные частицы толщиной 5±1 мм, шириной 22,5±12,5 мм, длиной до 22,5±12,5 мм, в качестве связующего используют вторичные полимеры - полиэтилентерефталат, полиэтилен низкого давления, полиэтилен высокого давления измельченные до условного диаметра 10 мм, подвергаемые обработке нагревом до 120°С, при соотношении всех компонентов смеси, мас. %,

нагреванием полученной смеси до 220±5°С, формованием смеси в пресс-форме под давлением 1,2±0,6 МПа и температуре стенок пресс-формы 220±5°С, фиксированием формы запорами и выдержкой в течение 10 мин, охлаждением пресс-формы в проточной воде при температуре воды равной 20±5°С в течение 5 мин, последующим извлечением композиционного материала и выдержкой в течение 24 часов при температуре воздуха 18±3°С.

Решение технической задачи позволяет получить материал с повышенной прочностью материала в 2 раза, долговечностью в 5 раз.

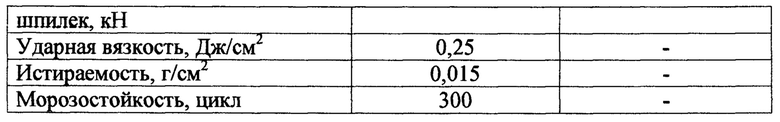

На Фиг. 1 представлена схема комплексного способа получения композиционных шпал путем переработки древесных и полимерных отходов.

Способ осуществляется согласно схемы комплексного способа получения композиционных шпал, путем переработки древесных и полимерных отходов, на установке, которая состоит из 1 - бункер для древесного наполнителя; 2 - узел подготовки древесного наполнителя; 3 -бункер для полимерного связующего; 4 - узел подготовки полимерного связующего; 5 - узел смешения компонентов; 6 - термическая часть узла формования композиционной смеси; 7 - механическая часть узла формования композиционной смеси; 8=гидравлическая часть узла охлаждения композиционной массы; 9 - конвективная часть узла охлаждения композиционной массы; 10 - узел расформования пресс-форм.

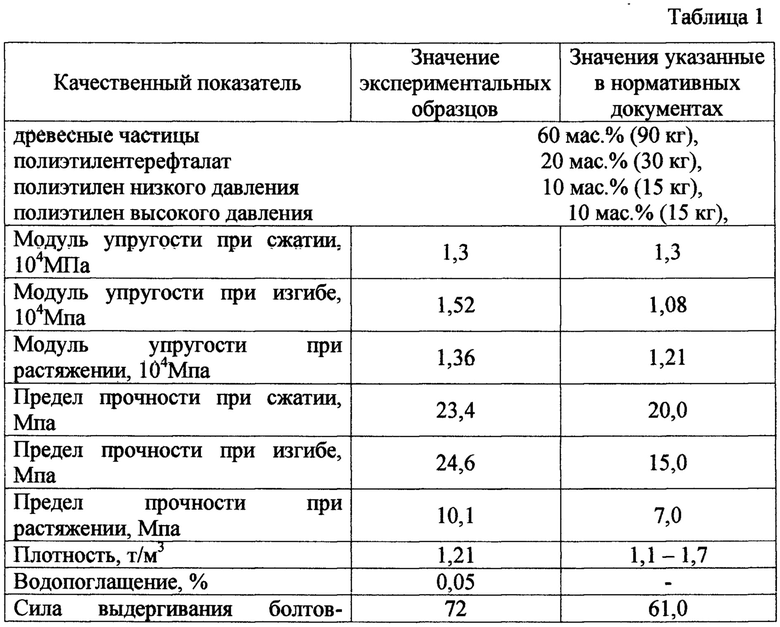

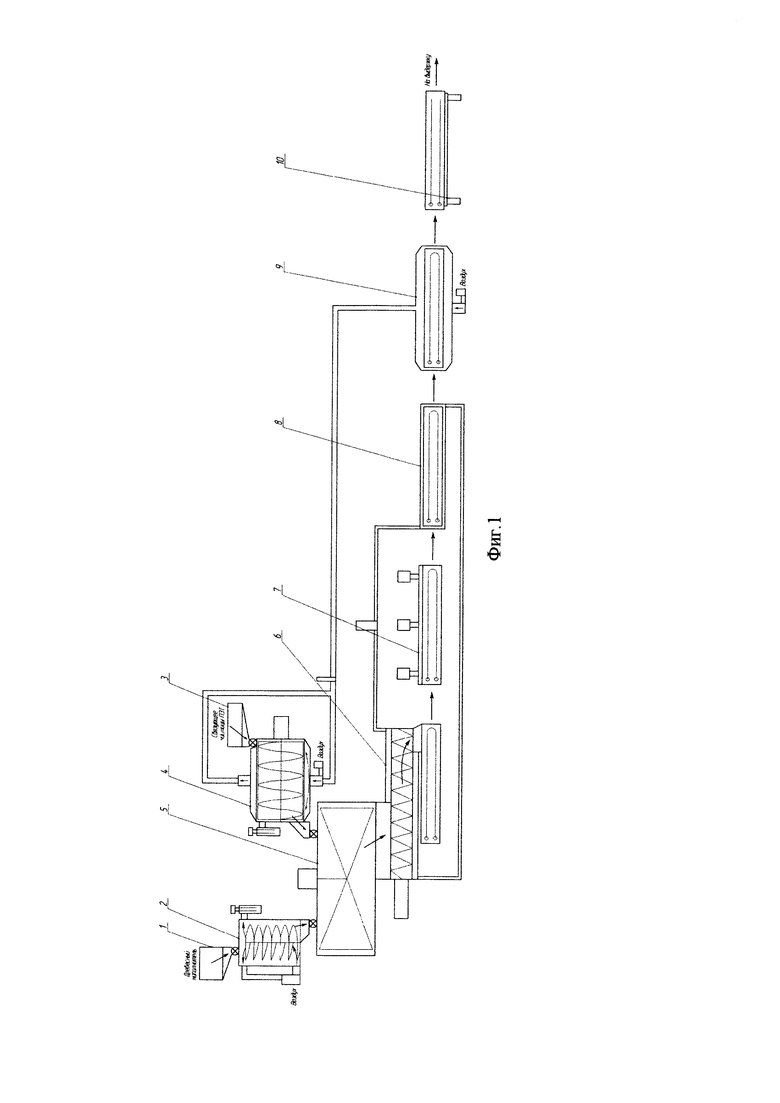

Для приведения полной картины сущности изобретения представлен пример получения образцов композиционных железнодорожных шпал. Состав и основные показатели материала, а именно плотность, предел прочности при сжатии, изгибе и растяжении, модуль упругости при сжатии, изгибе и растяжении, водопоглащении, силе выдергивания болтов-шпилек, ударной вязкости, истираемости, морозостойкости заявляемого материала и значений указанные в нормативных документах приведены в таблице 1.

Пример. Способ переработки древесных и термополимерных отходов с получением железнодорожных шпал осуществляют следующим образом. Берут 60 мас. % (90 кг.) Древесные отходы, измельченные до толщины 5±1 мм, ширины 22,5±12,5 мм, длины до 22,5±12,5 мм, транспортируются в бункер для древесного наполнителя 1, откуда посредством секторного дозатора подаются в узел подготовки древесного наполнителя 2. Берут полимерные отходы (полиэтилентерефталат (30 кг), полиэтилен низкого давления (15 кг), полиэтилен высокого давления (15 кг)), измельченные до условного диаметра 10 мм, транспортируют в бункер для полимерного связующего 3, откуда посредствам секторного дозатора подают в узел подготовки полимерного связующего 4. Компоненты, прошедшие стадию подготовки с помощью секторных дозаторов подают в узел смешения компонентов 5, где образуется композиционная смесь. Композиционная смесь, посредством открытия шлюзового затвора в узле смешения, подают в термическую часть узла формования композиционной смеси 6, где нагревают до 220±5°С, при транспортировании шнековым устройством и загружают в обогреваемую пресс-форму. Загруженную пресс-форму подают в механическую часть узла формования композиционной смеси 7, где прессуют композиционную массы до фиксирования крышки пресс-формы. Закрытую пресс-форму после технологической выдержки подают в гидравлическую часть узла охлаждения композиционной массы 8, где снижают температуру материала до 20±5°С.Остывшую закрытую пресс-форму подают в узел расформования пресс-форм 10, где осуществляют расфиксация затворов крышки пресс-формы и расформование пресс-формы. Извлеченный материал подают на технологическую выдержку на склад готовой продукции при атмосферных условиях. Полученный образец имеет геометрические размеры: 2750×220×180 мм и соответствует ГОСТ 78-2004.

Таким образом, заявляемый комплексный способ получения композиционных шпал путем переработки древесных и полимерных отходов, в сравнении с прототипом, позволяет получить материал с прочностью выше в 2 раза, долговечностью в 5 раза и с показателями, превышающими значения указанные в нормативных документах для железнодорожных шпал.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки древесных и термополимерных отходов с получением железнодорожных шпал | 2015 |

|

RU2614684C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2270817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442685C2 |

| Полимерная композиция для изготовления строительных изделий и способ ее получения | 2024 |

|

RU2838754C1 |

| Биоразлагаемый полимерный композиционный материал на основе вторичного полипропилена | 2018 |

|

RU2678675C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2623754C1 |

| КОМПОЗИЦИЯ И СПОСОБ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ ШПАЛ | 2010 |

|

RU2540641C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОЙ ШПАЛЫ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ ШИРОКОЙ КОЛЕИ | 2000 |

|

RU2179923C2 |

| Биоразлагаемый полимерный композиционный материал на основе смеси полиэтилена низкого давления и вторичного полипропилена | 2017 |

|

RU2661230C1 |

Изобретение относится к линейным конструкциям верхнего строения рельсовых путей и применяется на магистральных железнодорожных линиях. Комплексный способ получения композиционных шпал путем переработки древесных и полимерных отходов включает смешение наполнителя и связующего и формование композиционной смеси. В качестве наполнителя используют древесные частицы. В качестве связующего используют вторичные полимеры - полиэтилентерефталат, полиэтилен низкого давления и полиэтилен высокого давления, измельченные до условного диаметра 10 мм, нагреваемые до 120°С, при соотношении всех компонентов смеси: древесные частицы 60 мас. , полиэтилентерефталат 20 мас.%, полиэтилен низкого давления 10 мас.%, полиэтилен высокого давления 10 мас.%. Полученную смесь нагревают до 220±5°С, формуют в пресс-форме под давлением 1,2±0,6 МПа и температуре стенок пресс-формы 220±5°С. Фиксируют форму запорами и выдерживают в течение 10 мин. Охлаждают пресс-форму в проточной воде при температуре воды, равной 20±5°С в течение 5 мин с последующим извлечением композиционного материала и выдержкой в течение 24 часов при температуре воздуха 18±3°С. Обеспечивается получение материала с повышенной прочностью и долговечностью. 1 ил., 1 табл., 1 пр.

Комплексный способ получения композиционных шпал путем переработки древесных и полимерных отходов, включающий смешение наполнителя и связующего, формование композиционной смеси, отличающийся тем, что в качестве наполнителя используют древесные частицы толщиной 5±1 мм, шириной 22,5±12,5 мм, длиной до 22,5±12,5 мм, в качестве связующего используют вторичные полимеры - полиэтилентерефталат, полиэтилен низкого давления, полиэтилен высокого давления, измельченные до условного диаметра 10 мм, подвергаемые обработке нагревом до 120°С, при соотношении всех компонентов смеси, мас.%:

нагреванием полученной смеси до 220±5°С, формованием смеси в пресс-форме под давлением 1,2±0,6 МПа и температуре стенок пресс-формы 220±5°С, фиксированием формы запорами и выдержкой в течение 10 мин, охлаждением пресс-формы в проточной воде при температуре воды, равной 20±5°С в течение 5 мин, последующим извлечением композиционного материала и выдержкой в течение 24 часов при температуре воздуха 18±3°С.

| Способ переработки древесных и термополимерных отходов с получением железнодорожных шпал | 2015 |

|

RU2614684C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДРЕВЕСНЫХ И ТЕРМОПЛАСТИЧНЫХ ОТХОДОВ | 2014 |

|

RU2581047C2 |

| Способ изготовления строительных изделий прессованием и состав смеси для изготовлений строительных изделий по этому способу | 1991 |

|

SU1794024A3 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2019-11-26—Публикация

2019-03-27—Подача