ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет по предварительной заявке на патент США №62/278,332, поданной 13 января 2016 года, содержание которой включено в настоящую заявку в полном объеме посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к новым способам получения продуктов реакционного пути 2,5-фурандикарбоновой кислоты, а также к соответствующим сложным эфирам, амидам, полимерам и их композициям.

УРОВЕНЬ ТЕХНИКИ

Низкозатратная, полученная из возобновляемых источников 2,5-фурандикарбоновая кислота (ФДКК) и ее производные обладают значительным потенциалом для применения в промышленных целях. См., например, "Top Value Added Chemicals from Biomass," Volume I - Results of Screening for Potential Candidates from Sugars and Synthesis Gas, produced by Staff at Pacific Northwest National Laboratory (PNNL), National Renewable Energy Laboratory (NREL), Office of Biomass Program (EERE); Eds. T. Werpy and G. Petersen (2003). В некоторых случаях они могут заменить ароматические дикарбоновые кислоты, такие как терефталевая и изофталевая кислоты (A. Corma, et al., Chem. Rev., 107: 2411 (2007)). ФДКК и ее производные также могут применяться при производстве других коммерческих реагентов (там же). Например, ФДКК может быть гидрирована до адипиновой кислоты, которая используется при производстве нейлона (там же). Ароматические дикарбоновые кислоты используются для получения полиэфиров и полиамидов в количестве десятков миллионов тонн в год (см., например, "Modern Polyesters: Chemistry and Technology of Polyesters and Copolyesters," Eds. J. Scheirs and T. Long; Wiley (2013)).

Способы получения ФДКК уже были описаны в литературе. Например, Корма с соавт. сообщают, что ФДКК может быть получена путем прямого окисления 5-гидроксиметилфурфурола (ОМФ) азотной кислотой, хотя и с низкими селективностью и выходом (А. Corma et al., см. выше). Verdeguer, et al. описывают другой способ, в котором ОМФ каталитически окисляется до ФДКК с использованием 5% Pt, на носителе из угля в присутствии гидроксидов натрия или калия, при этом выход составляет 70% (J.Mol. Catal.85:327(1993)). Они сообщили о достижении выхода ФДКК до 80% с использованием 5% Pt/5% Pb катализатора на угле в присутствии 1,25 М раствора основания (там же). Когда количество основания было уменьшено до концентрации 0,1 М, авторы сообщили, что преобразование ОМФ в ФДКК не было достигнуто, предполагая, что высокие концентрации основания являются важным условием для достижения более высоких выходов ФДКК (см. там же). В другом описанном в литературе способе Besson et al. сообщают, что с помощью катализаторов Pt/Bi, нанесенных на уголь, можно получить ФДКК с селективностью, близкой к 100%, в условиях реакции с высоким отношением основания (Na2CO3) к ОМФ - от 2 до 4 (см. WO 2014/122319). Дополнительным результатом добавления основания (например, NaOH, KOH, Na2CO3) к реакции является образование солей ФДКК (например, солей натрия или калия). Образование солей ФДКК может быть выгодным, учитывая известность, что соли ФДКК являются более водорастворимыми, чем сама ФДКК, тем самым обеспечивая потенциальную возможность проведения способа преобразования при более высоких концентрациях ОМФ (там же). Однако, недостатком такого получения соли является необходимость дальнейшей обработки при извлечении ФДКК (например, дальнейшее отделение и/или преобразование солевой формы ФДКК в ФДКК).

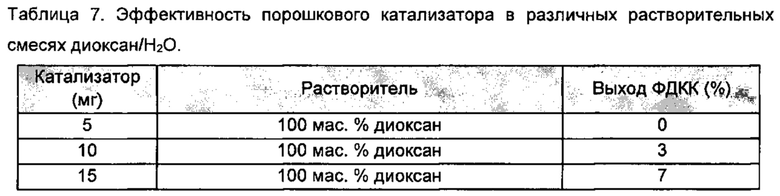

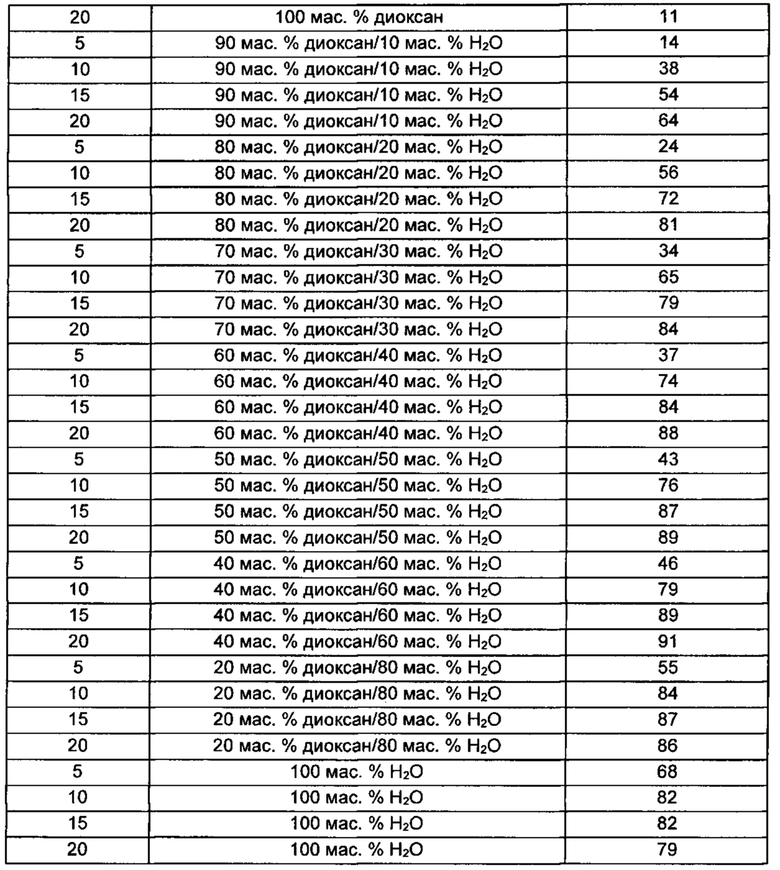

В патенте США №8,338,626 описано получение ФДКК и ее сложных эфиров путем окисления моно- или диалкоксиметилфурфурола в присутствии гомогенной каталитической системы, подобной системе, используемой при производстве терефталевой кислоты (Со/Mn/Br). В патенте сообщается про максимальный общий выход фурандикарбоновых кислот (с ФДКК в качестве основного компонента) в 82% (там же). В патенте США №7,700,788 описан способ окисления ОМФ до ФДКК при высоком давлении кислорода (воздуха) с использованием 5% катализатора Pt/ZrO2, полученного по специальной методике из Pt-ацетилацетоната. В этом способе ОМФ в концентрации 3 мас. % в присутствии основания и кислорода при давлении 150 фунт/кв. дюйм приводит к получению ФДКК с выходом 90%.

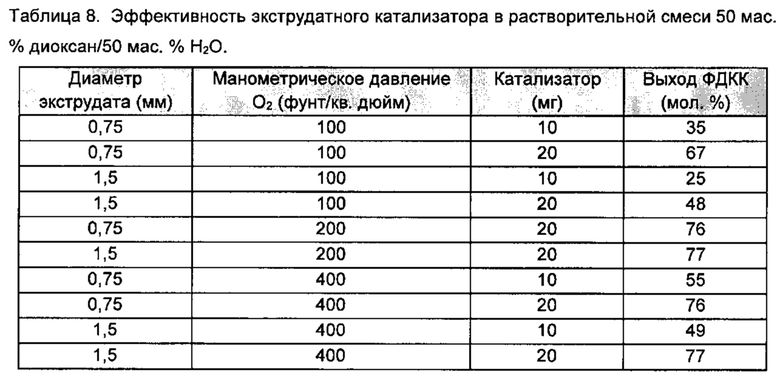

В патенте США №4,977,283 описано окисление ОМФ в концентрациях около 10% в растворе из воды и диметилового эфира диэтиленгликоля, без добавления основания, в присутствии катализатора, Pt (5%) на активированном угле. Этот способ обеспечивал только низкие выходы (8%) ФДКК, при чем основным продуктом являлась 5-формилфуран-2-карбоновая кислота.

Ввиду потенциала ФДКК в качестве получаемой из биологически возобновляемых источников альтернативы соединениям, получаемым из нефти, используемым при производстве пластмасс и других материалов, существует потребность в промышленно осуществимом способе производства больших объемов ФДКК с высокими выходами.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном аспекте настоящее изобретение относится к способу получения продукта реакционного пути 2,5-фурандикарбоновой кислоты (ФДКК) из фуранового окисляемого субстрата, причем способ включает:

(а) приведение в контакт окисляемого сырья, содержащего фурановый окисляемый субстрат и окислительный растворитель, с кислородом, в присутствии гетерогенного катализатора окисления, в условиях, достаточных для образования реакционной смеси для окисления фуранового окисляемого субстрата до продукта реакционного пути ФДКК и получение продукта реакционного пути ФДКК,

где растворителем для окисления является растворитель, выбранный из группы, состоящей из органического растворителя и многокомпонентного растворителя,

где реакционная смесь по существу не содержит добавленного основания,

где гетерогенный катализатор окисления содержит твердый носитель и благородный металл, и

в котором гетерогенный катализатор окисления содержит множество пор и имеет удельную площадь поверхности в интервале 20-500 м2/г. Благородный металл может быть платиной, золотом или их комбинацией. Окислительный растворитель может представлять собой многокомпонентный растворитель, содержащий воду и смешиваемый с водой апротонный органический растворитель.

Смешиваемый с водой органический растворитель может быть смешиваемым с водой апротонным органическим растворителем.

Смешиваемый с водой апротонный органический растворитель может быть выбранным из группы, состоящей из тетрагидрофурана, глима, диоксана, диоксолана, диметилформамида, диметилсульфоксида, сульфолана, ацетона, N-метил-2-пирролидона (НМП), метилэтилкетона (МЭК) и гамма-валеролактона. Глим может быть выбранным из группы, состоящей из моноглима (1,2-диметоксиэтана), этилглима, диглима (диметилового эфира диэтиленгликоля), этилдиглима, триглима, бутилдиглима, тетраглима и полиглима. Смешиваемый с водой органический растворитель может быть выбранным из группы, состоящей из легкого органического смешиваемого с водой растворителя и тяжелого, органического, смешиваемого с водой, растворителя. Вода и смешиваемый с водой органический растворитель могут присутствовать в соотношении 1:6-6:1 об. /об. Вода и смешиваемый с водой органический растворитель могут присутствовать в соотношении 1:1 об. /об. Смешиваемый с водой органический растворитель может составлять по меньшей мере 10 об. % многокомпонентного растворителя.

Окислительный растворитель может представлять собой многокомпонентный растворитель, содержащий воду и два разных смешиваемых с водой органических растворителя. Смешиваемые с водой органические растворители могут быть смешиваемыми с водой апротонными органическими растворителями. Каждый из смешиваемых с водой апротонных органических растворителей может быть независимо выбранным из группы, состоящей из тетрагидрофурана, глима, диоксана, диоксолана, диметилформамида, диметилсульфоксида, сульфолана, ацетона, N-метил-2-пирролидона (НМП), метилэтилкетона (МЭК) и гамма-валеролактона.

Фурановым окисляемым субстратом может быть 5-(гидроксиметил)фурфурол (ОМФ). Фурановый окисляемый субстрат может быть выбранным из группы, состоящей из диформилфурана (ДФФ), гидроксиметилфуранкарбоновой кислоты (ОМФКК) и формилфуранкарбоновой кислоты (ФФКК).

Окисляемое сырье может включать фурановый окисляемый субстрат в концентрации по меньшей мере 5 мас. %. Фурановый окисляемый субстрат может присутствовать в окисляемое сырье при концентрации по меньшей мере 10 мас. %.

Гетерогенный катализатор окисления может содержать металл в интервале 0,3-5 мас. % от массы гетерогенного катализатора окисления. Гетерогенный катализатор окисления может дополнительно содержать промотор.

Твердый носитель может содержать материал, выбранный из группы, состоящей из оксида металла, углеродсодержащего материала, полимера, силиката металла, карбида металла и любой комбинации двух или более из них. Оксид металла может быть выбранным из группы, состоящей из диоксида кремния, диоксида циркония и оксида алюминия. Углеродным материалом может быть сажа. Твердый носитель может представлять собой композитный материал, содержащий связующее вещество и материал, выбранный из группы, состоящей из оксида металла, углеродсодержащего материала, полимера, силиката металла и карбида металла.

Гетерогенный катализатор окисления может иметь удельную площадь поверхности в интервале 25-350 м2/г, 25-250 м2/г, 25-225 м2/г, 25-200 м2/г, 25-175 м2/г, 25-150 м2/г, 25-125 м2/г или 25-100 м2/г. Гетерогенный катализатор окисления может иметь объем пор, в котором по меньшей мере 50% объема пор приходится на поры, имеющие диаметр в интервале 5-100 нм. Гетерогенный катализатор окисления может иметь объем пор, в котором не более 10% от объема пор гетерогенного катализатора окисления приходится на поры, имеющие диаметр меньше 10 нм, но больше нуля. Гетерогенный катализатор окисления может иметь объем пор, где не более 10% объема пор гетерогенного катализатора окисления приходится на поры, имеющие диаметр в интервале 0,1-10 нм. Гетерогенный катализатор окисления может иметь объем пор, где не более 5% объема пор гетерогенного катализатора окисления приходится на поры, имеющие диаметр меньше 10 нм, но не ноль. Объем пор гетерогенного катализатора окисления может не более чем на 5% приходиться на поры, имеющие диаметр в интервале 0,1-10 нм. Объем пор гетерогенного катализатора окисления может не более чем на 2,5% приходиться на поры, имеющие диаметр меньше 10 нм, но больше нуля. Объем пор гетерогенного катализатора окисления может не более чем на 2,5% приходиться на поры, имеющие диаметр в интервале 0,1-10 нм. Множество пор может быть охарактеризовано средним диаметром пор в интервале 10-100 нм.

Гетерогенный катализатор окисления может содержать второе множество пор, где по меньшей мере одно из первого и второго множеств пор характеризуется средним диаметром пор в интервале 10-100 нм. Любое из первого и второго множеств пор может быть охарактеризовано средним диаметром пор в интервале 10-100 нм.

Гетерогенный катализатор окисления может иметь удельный объем пор в интервале 0,1-1,5 см3/г.

Кислород может присутствовать при молярном соотношении кислорода к фурановому окисляемому субстрату в интервале 2:1-10:1. Молярное соотношение кислорода к фурановому окисляемому субстрату может находиться в интервале 2:1-5:1. Кислород может присутствовать при манометрическом давлении (pO2) в интервале 50-1000 фунт/кв. дюйм. Кислород может присутствовать при манометрическом давлении (рО2) в интервале 50-200 фунт/кв. дюйм.

Стадию приведения в контакт можно проводить при температуре в интервале 50-200°С, в интервале 80-180°С или в интервале 100°С-160°С. Продукт реакционного пути ФДКК может быть получен с выходом по меньшей мере 80%. Продукт реакционного пути ФДКК может быть получен с селективностью по меньшей мере 90%. Стадию приведения в контакт можно проводить в течение времени, достаточного для получения раствора продукта, содержащего окислительный растворитель и продукт реакционного пути ФДКК в концентрации по меньшей мере 5 мас. %. Стадия приведения в контакт может приводить к получению раствора продукта, содержащего окислительный растворитель и продукт реакционного пути ФДКК в концентрации по меньшей мере 5 мас. %.

Данный способ может включать вторую стадию окисления, где вторая стадия окисления включает:

(б) приведение второго окисляемого сырья, содержащего второй фурановый окисляемый субстрат и второй окислительный растворитель, в контакт с кислородом в присутствии второго гетерогенного катализатора окисления в условиях, достаточных для образования второй реакционной смеси для окисления второго фуранового окисляемого субстрата с целью получения второго ФДКК, и получение второго продукта реакционного пути ФДКК,

где на (первой) стадии приведения в контакт (а) образуется первый продукт реакционного пути ФДКК, являющийся промежуточным соединением реакционного пути ФДКК; один или совместно с ФДКК,

где второй фурановый окисляемый субстрат является первым продуктом реакционного пути ФДКК,

где вторая реакционная смесь по существу не содержит добавленного основания, и

где второй гетерогенный катализатор окисления содержит второй твердый носитель и второй благородный металл, который может быть таким же или отличающимся от благородного металла (первого) на стадии (а), а также

где второй гетерогенный катализатор окисления содержит множество пор и имеет удельную площадь поверхности в интервале 20-500 м2/г.

Второй благородный металл может быть выбранным из группы, состоящей из платины, золота и их комбинации. Второй гетерогенный катализатор окисления может быть таким же, как гетерогенный катализатор окисления (первый) на стадии (а). Второй гетерогенный катализатор окисления может отличаться от гетерогенного катализатора окисления (первого) на стадии (а). Второй гетерогенный катализатор окисления может содержать второй металл, который не является таким же, как металл (первый) в гетерогенном катализаторе окисления (первом) на стадии (а). Окислительный растворитель (первый) на стадии (а) может быть таким же, как второй окислительный растворитель на стадии (б).

С помощью данного способа можно извлечь продукт реакционного пути ФДКК из окислительного растворителя на стадии (а). С помощью данного способа можно извлечь второй продукт реакционного пути ФДКК из второго окислительного растворителя на стадии (б). Этот способ может включать очистку продукта реакционного пути ФДКК со стадии (а). Этот способ может включать очистку второго продукта реакционного пути ФДКК со стадии (б). Стадия очистки может включать способ кристаллизации. Способ кристаллизации может включать обеспечение кристаллизационного раствора, содержащего продукт реакционного пути ФДКК и кристаллизационный растворитель при первой температуре в интервале 50-220°С, и охлаждение кристаллизационного раствора до второй температуры, которая ниже, чем первая температура, с целью образования множества кристаллов продукта реакционного пути ФДКК с различными размерами частиц. Кристаллизационным растворителем может быть (первый) окислительный растворитель на стадии (а). Способ кристаллизации может включать обеспечение кристаллизационного раствора, содержащего второй продукт реакционного пути ФДКК и кристаллизационный растворитель при первой температуре в интервале 50-220°С, и охлаждение кристаллизационного раствора до второй температуры, которая ниже, чем первая температура, с целью образования множества вторых кристаллов продукта реакционного пути ФДКК с различными размерами частиц. Кристаллизационный растворитель может быть выбранным из группы, состоящей из первого окислительного растворителя со стадии (а) и второго окислительного растворителя со стадии (б).

Данный способ может включать способ кристаллизации, который включает обеспечение первого кристаллизационного раствора, содержащего продукт реакционного пути ФДКК и первый кристаллизационный растворитель, выбранный из группы, состоящей из воды, органического растворителя и их комбинаций; и удаление первой части первого кристаллизационного растворителя из первого кристаллизационного раствора для получения первой суспензии продукта реакционного пути ФДКК, где первая суспензия продукта реакционного пути ФДКК содержит первое множество кристаллов продукта реакционного пути ФДКК с различными размерами частиц и вторую часть первого кристаллизационного растворителя. Способ кристаллизации может дополнительно включать растворение первого множества кристаллов продукта реакционного пути ФДКК во втором кристаллизационном растворителе для получения второго кристаллизационного раствора, содержащего продукт реакционного пути ФДКК и второй кристаллизационный растворитель; удаление первой части второго кристаллизационного растворителя из второго кристаллизационного раствора для получения второй суспензии продукта реакционного пути ФДКК, содержащей второе множество кристаллов продукта реакционного пути ФДКК с различными размерами частиц и вторую часть второго кристаллизационного растворителя; и отделение второго множества кристаллов продукта реакционного пути ФДКК от второй части второго кристаллизационного растворителя.

Данный способ может включать способ кристаллизации, включающий обеспечение первого кристаллизационного раствора, содержащего второй продукт реакционного пути ФДКК и первый кристаллизационный растворитель, выбранный из группы, состоящей из воды, органического растворителя и их комбинаций; удаление первой части первого кристаллизационного растворителя из первого раствора для получения первой суспензии продукта реакционного пути ФДКК, где первая суспензия продукта реакционного пути ФДКК содержит первое множество кристаллов второго продукта реакционного пути ФДКК с различными размерами частиц и вторую часть первого кристаллизационного растворителя; и, необязательно, отделение первого множества кристаллов второго продукта реакционного пути ФДКК от второй части первого кристаллизационного растворителя. Способ кристаллизации может дополнительно включать растворение первого множества вторых кристаллов продукта реакционного пути ФДКК во втором кристаллизационном растворителе для получения второго кристаллизационного раствора, содержащего второй продукт реакционного пути ФДКК и второй кристаллизационный растворитель; удаление первой части второго кристаллизационного растворителя из второго кристаллизационного раствора для получения второй суспензии продукта реакционного пути ФДКК, содержащей второе множество кристаллов второго продукта реакционного пути ФДКК с различными размерами частиц и вторую часть второго кристаллизационного растворителя; и отделение второго множества кристаллов второго продукта реакционного пути ФДКК от второй части второго кристаллизационного растворителя.

Данный способ может дополнительно включать превращение ФДКК в эфир ФДКК путем приведения ФДКК в контакт со спиртом в условиях, достаточных для получения соответствующего эфира ФДКК. Спирт может представлять собой алифатический спирт, диол, этиленгликоль или ароматический спирт. Эфир ФДКК может быть диэфиром ФДКК. Спирт может быть метанолом, а диэфир ФДКК может быть диметиловым эфиром ФДКК. Данный способ может дополнительно включать превращение ФДКК или эфира ФДКК в амид ФДКК путем приведения в контакт эфира ФДКК или ФДКК с аминозамещенным соединением в условиях, достаточных для получения соответствующего амида ФДКК.

Аминозамещенным соединением может быть 1,6-гексаметилендиамин. Амид ФДКК может представлять собой диамид ФДКК. Данный способ может дополнительно включать превращение ФДКК в галогенпроизводное ФДКК путем приведения в контакт ФДКК с галогеноводородной кислотой, имеющей формулу НХ, где Х является галоидом, в условиях, достаточных для получения соответствующего галогенпроизводного ФДКК. Галоидом может быть хлорид, и галогенпроизводным ФДКК может быть хлорпроизводное ФДКК. Хлорпроизводным ФДКК может быть дихлорпроизводное ФДКК.

Этот способ может дополнительно включать полимеризацию ФДКК или его производного в условиях, достаточных для получения полимера на основе ФДКК. Производное ФДКК может быть выбранным из группы, состоящей из диэфира ФДКК, дигалогенпроизводного ФДКК и диамида ФДКК. Диэфиром ФДКК может быть диметилэфир ФДКК. Диэфир ФДКК может представлять собой диэтиленгликольэфир ФДКК. Стадия полимеризации может представлять собой реакцию поликонденсации. Данный способ может включать реакцию переэтерификации, которая предшествует реакции поликонденсации. Стадия полимеризации может включать приведение в контакт производного ФДКК со вторым мономером. Второй мономер может быть полиолом.

Этот способ может дополнительно содержать:

(а°) перед стадией (а), приведение в контакт углеводного сырья, содержащего сахар и растворитель для дегидратации, с катализатором, в условиях, достаточных для образования реакционной смеси для дегидратации сахара с целью получения фуранового окисляемого субстрата, причем фурановый окисляемый субстрат присутствует в растворе продукта дегидратации, содержащем фурановый окисляемый субстрат и растворитель для дегидратации.

Сахар может быть фруктозой, а фурановым окисляемым субстратом может быть ОМФ. Окисляемое сырье со стадии (а) может содержать раствор продукта дегидратации со стадии (а°). Что касается (первого) гетерогенного катализатора окисления, (1) благородный металл может быть платиной; (2) твердый носитель может быть выбранным из группы, состоящей из диоксида кремния и углеродсодержащего материала; и (3) множество пор может быть охарактеризовано средним диаметром пор в интервале 10-100 нм. Что касается (второго) гетерогенного катализатора окисления: (1) благородный металл может быть платиной; (2) твердый носитель может быть выбранным из группы, состоящей из диоксида кремния и углеродсодержащего материала; и (3) множество пор может быть охарактеризовано средним диаметром пор в интервале 10-100 нм.

В другом аспекте настоящее изобретение относится к способу получения кристаллической композиции продукта реакционного пути ФДКК, причем данный способ включает:

обеспечение кристаллизационного раствора, содержащего продукт реакционного пути ФДКК и кристаллизационный растворитель, который представляет собой многокомпонентный растворитель, содержащий воду и смешиваемый с водой органический растворитель;

инициирование кристаллизации продукта реакционного пути ФДКК; а также

получение множества кристаллов продукта реакционного пути ФДКК с различными размерами частиц. В некоторых вариантах осуществления смешиваемый с водой органический растворитель является смешиваемым с водой апротонным органическим растворителем.

Смешиваемый с водой органический растворитель может быть смешиваемым с водой апротонным органическим растворителем. Смешиваемый с водой апротонный органический растворитель может быть выбранным из группы, состоящей из тетрагидрофурана, глима, диоксана, диоксолана, диметилформамида, диметилсульфоксида, сульфолана, ацетона, N-метил-2-пирролидона (НМП), метилэтилкетона (МЭК) и гамма-валеролактона. Смешиваемый с водой органический растворитель может быть выбранным из группы, состоящей из легкого смешиваемого с водой органического растворителя и тяжелого смешиваемого с водой органического растворителя.

Многокомпонентный растворитель может содержать воду и смешиваемый с водой органический растворитель в соотношении 1:6-6:1 об. /об. Многокомпонентный растворитель может содержать воду и смешиваемый с водой органический растворитель в соотношении в интервале 1:6-6:1 об. /об. Многокомпонентный растворитель может содержать по меньшей мере 10 об.% смешиваемого с водой органического растворителя.

Кристаллизацию можно инициировать путем охлаждения кристаллизационного раствора до температуры ниже 60°С. Кристаллизацию можно инициировать путем охлаждения кристаллизационного раствора до температуры ниже 50°С. Кристаллизацию можно инициировать удалением части кристаллизационного растворителя для получения первой суспензии продукта реакционного пути ФДКК, причем первая суспензия продукта реакционного пути ФДКК включает первое множество кристаллов продукта реакционного пути ФДКК и вторую часть кристаллизационного растворителя или его компонента. В кристаллизационный раствор можно добавлять затравочные кристаллы.

Множество кристаллов продукта реакционного пути ФДКК может быть охарактеризовано медианным размером частиц (D50) в интервале 50-5000 мкм или в интервале 50-2000 мкм. Множество кристаллов продукта реакционного пути ФДКК может быть охарактеризовано медианным (D50) размером частиц в интервале 150-750 мкм.

Способ получения композиции кристаллического продукта реакционного пути ФДКК может дополнительно включать растворение первого множества кристаллов продукта реакционного пути ФДКК во втором кристаллизационном растворителе для получения второго кристаллизационного раствора, содержащего второе множество кристаллов продукта реакционного пути ФДКК и второй кристаллизационный растворитель; удаление первой части второго кристаллизационного растворителя из второго кристаллизационного раствора для получения второй суспензии продукта реакционного пути ФДКК, содержащей второе множество кристаллов ФДКК и вторую часть второго кристаллизационного растворителя; и отделение второго множества кристаллов продукта реакционного пути ФДКК от второй части второго кристаллизационного растворителя. Во второй кристаллизационный раствор можно добавлять затравочные кристаллы.

Стадию растворения можно проводить при температуре в интервале 80-220°С, в интервале 60-180°С или в интервале 80-150°С. В еще одном аспекте настоящее изобретение относится к кристаллической композиции ФДКК, где композиция содержит множество кристаллических частиц ФДКК с различными размерами частиц, причем множество характеризуется медианным размером частиц (D50) в интервале 50-5000 мкм, например, 50, 75, 100, 200, 300 400, 500, 600, 700, 800, 900, 1000, 1500, 2000, 2500, 3000, 3500, 4000, 4500 или 5000 мкм, или в пределах интервала, ограниченного любыми двумя из вышеупомянутых размеров.

В другом аспекте настоящее изобретение относится к способу превращения ФДКК в производное ФДКК, выбранное из группы, состоящей из соли ФДКК, эфира ФДКК, амида ФДКК и галогенпроизводного ФДКК.

В еще одном аспекте настоящее изобретение относится к способу получения полимера на основе ФДКК, выбранного из группы, состоящей из полиэфира на основе ФДКК и полиамида на основе ФДКК.

В некоторых вариантах осуществления настоящее изобретение относится к композиции, содержащей: (а) окисляемое сырье, содержащее фурановый окисляемый субстрат и окислительный растворитель; (б) кислород; (в) гетерогенный катализатор окисления; (г) продукт реакционного пути ФДКК; причем окислительным растворителем является растворитель, выбранный из группы, состоящей из органического растворителя и многокомпонентного растворителя; причем гетерогенный катализатор окисления содержит твердый носитель и благородный металл; где гетерогенный катализатор окисления содержит множество пор и имеет удельную площадь поверхности в интервале 20-500 м2/г; и где композиция по существу не содержит добавленного основания.

Благородный металл может быть выбранным из группы, состоящей из платины, золота и их комбинации. Окислительный растворитель может быть многокомпонентным растворителем, содержащим воду и смешиваемый с водой органический растворитель. Смешиваемый с водой органический растворитель может быть смешиваемым с водой апротонным органическим растворителем. Смешиваемый с водой апротонный органический растворитель может быть выбранным из группы, состоящей из тетрагидрофурана, глима, диоксана, диоксолана, диметилформамида, диметилсульфоксида, сульфолана, ацетона, N-метил-2-пирролидона (НМП), метилэтилкетона (МЭК) и гамма-валеролактона. Смешиваемый с водой органический растворитель может быть выбранным из группы, состоящей из легкого смешиваемого с водой органического растворителя и тяжелого смешиваемого с водой органического растворителя.

Вода и смешиваемый с водой органический растворитель могут присутствовать в соотношении 1:6-6:1 об. /об. Вода и смешиваемый с водой органический растворитель могут присутствовать в соотношении, ограниченном интервалом 1:6-6:1 об. /об. Вода и смешиваемый с водой органический растворитель могут присутствовать в соотношении 1:1 об. /об. Смешиваемый с водой органический растворитель может содержать по меньшей мере 10 об.% многокомпонентного растворителя.

Фурановым окисляемым субстратом может быть 5-(гидроксиметил)фурфурол (ОМФ). Фурановый окисляемый субстрат может быть выбранным из группы, состоящей из диформилфурана (ДФФ), гидроксиметилфуранкарбоновой кислоты (ОМФКК) и формилфуранкарбоновой кислоты (ФФКК).

Окисляемое сырье может содержать фурановый окисляемый субстрат в концентрации по меньшей мере 5 мас. %. Фурановый окисляемый субстрат может присутствовать в окисляемое сырье в концентрации по меньшей мере 10 мас. %.

Гетерогенный катализатор окисления может содержать металл в интервале 0,3-5 мас. % от массы гетерогенного катализатора окисления. Гетерогенный катализатор окисления может дополнительно содержать промотор.

Твердый носитель может содержать материал, выбранный из группы, состоящей из оксида металла, углеродсодержащего материала, полимера, силиката металла, карбида металла и любой комбинации двух или более из них. Оксид металла может быть выбранным из группы, состоящей из диоксида кремния, диоксида циркония, и глинозема. Углеродным материалом может быть сажа. Твердый носитель может представлять собой композитный материал, содержащий связующее вещество и материал, выбранный из группы, состоящей из оксида металла, углеродистого материала, полимера, металла, силиката и карбид металла.

Гетерогенный катализатор окисления может иметь удельную площадь поверхности в интервале 25-350 м2/г, 25-250 м2/г, 25-225 м2/г, 25-200 м2/г, 25-175 м2/г, 25-150 м2/г, 25-125 м2/г или 25-100 м2/г. Гетерогенный катализатор окисления может иметь объем пор, в котором по меньшей мере 50% объема пор приходится на поры, имеющие диаметр в интервале 5-100 нм. Гетерогенный катализатор окисления может иметь объем пор, в котором не более 10% от объема пор гетерогенного катализатора окисления приходится на поры, имеющие диаметр меньше, чем 10 нм. Гетерогенный катализатор окисления может иметь объем пор, в котором не более 10% от объема пор гетерогенного катализатора окисления приходится на поры, имеющие диаметр в интервале 0,1-10 нм. Объем пор гетерогенного катализатора окисления может не более чем на 2,5% приходиться на поры, имеющие диаметр меньше 10 нм, но больше нуля. Объем пор гетерогенного катализатора окисления не может более чем на 2,5% приходиться на поры с диаметром в интервале 0,1-10 нм. Множество пор может быть охарактеризовано средним диаметром пор в интервале 10-100 нм. Гетерогенный катализатор окисления может иметь удельный объем пор, который находится в интервале 0,1-1,5 см3/г.

Гетерогенный катализатор окисления может содержать второе множество пор, причем по меньшей мере одно из первого и второго множеств пор характеризуется средним диаметром пор в интервале 10-100 нм. Любое из первого и второго множеств пор может быть охарактеризовано средним диаметром пор в интервале 10-100 нм.

Кислород может присутствовать в молярном соотношении кислорода к фурановому окисляемому субстрату в интервале 2:1-10:1. Молярное соотношение кислорода к фурановому окисляемому субстрату может находиться в интервале 2:1-5:1. Кислород может присутствовать при манометрическом давлении (pO2) в интервале 50-1000 фунт/кв. дюйм. Кислород может присутствовать при манометрическом давлении (pO2) в интервале 50-200 фунт/кв. дюйм.

В некоторых вариантах осуществления настоящее изобретение относится к устройству, включающему: (а) зону реакции окисления; (б) поток подачи кислорода, содержащий кислород; (в) поток окисляемого сырья, содержащий фурановый окисляемый субстрат и окислительный растворитель, где окислительным растворителем является растворитель, выбранный из группы, состоящей из органического растворителя и многокомпонентного растворителя; (г) поток продукта реакционного пути, содержащий продукт реакционного пути ФДКК; в котором поток подачи кислорода и поток окисляемого сырья поступают в зону реакции окисления и реагируют с получением продукта реакционного пути ФДКК; где зона реакции окисления содержит гетерогенный катализатор окисления, кислород, фурановый окисляемый субстрат и окислительный растворитель; где поток продукта реакционного пути ФДКК выходит из зоны реакции окисления; где гетерогенный катализатор окисления содержит твердый носитель и благородный металл; где гетерогенный катализатор окисления содержит множество пор и имеет удельную площадь поверхности в интервале 20-500 м2/г; где зона реакции окисления по сути не содержит добавленного основания.

Данное устройство может дополнительно включать оборотный поток, где оборотный поток содержит непрореагировавший фурановый окисляемый субстрат; где оборотный поток выходит из зоны реакции окисления; и где устройство содержит приспособление для произвольной подачи оборотного потока обратно в зону реакции окисления.

Данное устройство может дополнительно содержать (е) вторую зону реакции окисления; (ж) второй поток подачи кислорода, содержащий кислород; (з) второй поток продукта реакционного пути, содержащий продукт реакционного пути ФДКК, причем поток продукта реакционного пути (г) и второй поток подачи кислорода поступают во вторую зону реакции окисления и реагируют с получением продукта реакционного пути ФДКК; причем второй поток продукта выходит из второй зоны реакции окисления; где вторая зона реакции окисления содержит второй гетерогенный катализатор окисления, кислород и поток продукта реакционного пути (г); где второй гетерогенный катализатор окисления содержит твердый носитель и благородный металл; где второй гетерогенный катализатор окисления содержит множество пор и имеет удельную площадь поверхности в интервале 20-500 м2/г;

где вторая зона реакции окисления по существу не содержит добавленного основания. Данное устройство может дополнительно включать оборотный поток, где оборотный поток содержит поток непрореагировавшего продукта реакционного пути (г); где оборотный поток выходит из второй зоны реакции окисления; и где устройство содержит приспособление для произвольной подачи оборотного потока в зону реакции окисления из (а).

В некоторых вариантах осуществления настоящее изобретение относится к способу получения фуранового окисляемого субстрата, причем способ включает приведение в контакт углеводного сырья, содержащего сахар и растворитель для дегидратации, с кислотным катализатором в условиях, достаточных для образования реакционной смеси дегидратации для дегидратации сахара с целью получения фуранового окисляемого субстрата, где кислотный катализатор представляет собой кислоту, выбранную из группы, состоящей из HBr, H2SO4, HNO3, HCl, Hl, H3PO4, трифлатной кислоты, метансульфоновой кислоты, бензолсульфоновой кислоты и п-толуолсульфоновой кислоты, где реакционная смесь дегидратации дополнительно содержит бромидную соль, когда кислотный катализатор не является HBr, и где растворитель для дегидратации содержит N-метилпирролидон (НМЛ).

Кислотным катализатором может быть HBr. Кислотный катализатор может быть выбранным из группы, состоящей из H2SO4, HNO3, HCl, Hl, H3PO4, трифлатной кислоты, метансульфоновой кислоты, бензолсульфоновой кислоты, п-толуолсульфокислоты, и в котором реакционная смесь для дегидратации содержит бромидную соль. Бромидная соль может быть выбранной из группы, состоящей из LiBr, NaBr, KBr, MgBr2, CaBr2, ZnBr2, бромида тетраметиламмония, бромида тетраэтиламмония, бромида тетрапропиламмония, бромида тетрабутиламмония, и любой комбинации двух или более из них. Кислотный катализатор может дополнительно содержать кислоту Льюиса. Кислота Льюиса может быть выбранной из группы, состоящей из тригалогенпроизводной бора, органоборана, тригалогенпроизводной алюминия, пентафторида фосфора, пентафторида сурьмы, трифлата редкоземельного металла, галогенида металла, трифторацетата металла или эфирного комплекса катиона металла. Кислота Льюиса может быть галогенидом металла. Галогенидом металла может быть ZnCl2 или ZnBr2.

Выход фуранового окисляемого субстрата может составлять по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80%, по меньшей мере 90%, по меньшей мере 95%, по меньшей мере 98% или по меньшей мере 99%. Сахар может быть фруктозой. Фурановым окисляемым субстратом может быть ОМФ.

Реакционную смесь для дегидратации можно поддерживать при температуре в интервале 80-160°С, 80-150°С, 80-140°С, 80-130°С, 80-120°С, 80-110°С или 80-100°С.

Растворитель для дегидратации может дополнительно содержать воду. Растворитель для дегидратации может содержать воду и НМП в интервале 1-5 мас. % воды и 99-95% НМП, 5-10 мас. % воды и 95-90 мас. % НМП, 10-15 мас. % воды и 90-85 мас. % НМП, 15-20 мас. % воды и 85-80 мас. % НМП, 20-25 мас. % воды и 80-75 мас. % НМП, 25-30 мас. % воды и 75-70 мас. % НМП, 30-35 мас. % воды и 70-65 мас. % НМП, 35-40 мас. % воды и 65-60 мас. % НМП, 40-45 мас. % воды и 60-55 мас. % НМП, 45-50 мас. % воды и 55-50 мас. % НМП, 50-55 мас. % воды и 50-45 мас. % НМП, 55-60 мас. % воды и 45-40 мас. % НМП, 60-65 мас. % воды и 40-35 мас. % НМП, 65-70 мас. % воды и 35-30 мас. % НМП, 70-75 мас. % воды и 30-25 мас. % НМП, 75-80 мас. % воды и 25- 20 мас. % НМП, 80-85 мас. % воды и 20-15 мас. % НМП, 85-90 мас. % воды и 15-10 мас. % НМП, 90-95 мас. % воды и 10-5 мас. % НМП, или 95-99 мас. % воды и 5-1 мас. % НМП.

Растворитель для дегидратации может дополнительно содержать второй индивидуальный органический растворитель. Второй индивидуальный органический растворитель может быть смешиваемым с водой органическим растворителем, который не является N-метил-пирролидоном (НМП). Каждый смешиваемый с водой апротонный органический растворитель может быть выбранным из группы, состоящей из тетрагидрофурана, глима, диоксана, диоксолана, диметилформамида, диметилсульфоксида, сульфолана, ацетона, метилэтилкетона (МЭК) и гамма-валеролактона.

Фурановый окисляемый субстрат может присутствовать в растворе продукта дегидратации, который включает фурановый окисляемый субстрат и растворитель для дегидратации. Раствор продукта дегидратации дополнительно может содержать непрореагировавший сахар. Раствор продукта дегидратации может представлять собой смесь, содержащую гумины. Раствор продукта дегидратации или смесь, содержащая гумины, могут быть обработаны с помощью одной или более мембран для отделения фуранового окисляемого субстрата от одного или нескольких компонентов, выбранных из группы, состоящей из гумина, непрореагировавшего сахара, или их комбинации. Одна или несколько мембран могут быть выбраны из группы, состоящей из мембраны для ультрафильтрации, мембраны для нанофильтрации и их комбинации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

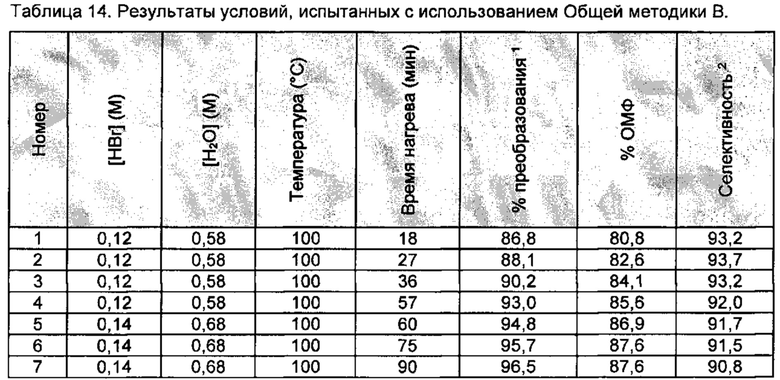

На Фиг. 1 изображена общая схема преобразования 5-(гидроксиметил)фурфурола (ОМФ) (I) до 2,5-фурандикарбоновой кислоты (ФДКК) (V).

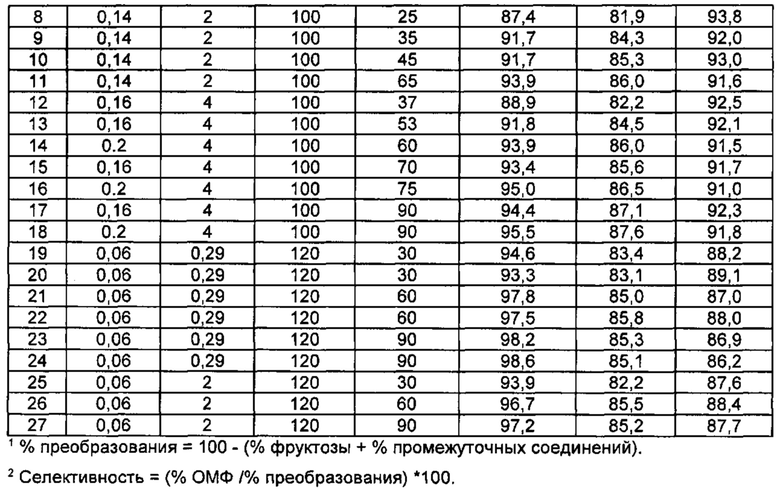

На Фиг. 2 изображены возможные промежуточные соединения реакционного пути ФДКК, которые могут быть получены путем окисления ОМФ. Этими промежуточными соединениями являются диформилфуран (II), гидроксиметилфуранкарбоновая кислота (III) и формилфуранкарбоновая кислота (IV). Конечным продуктом окисления этого реакционного пути является ФДКК (V).

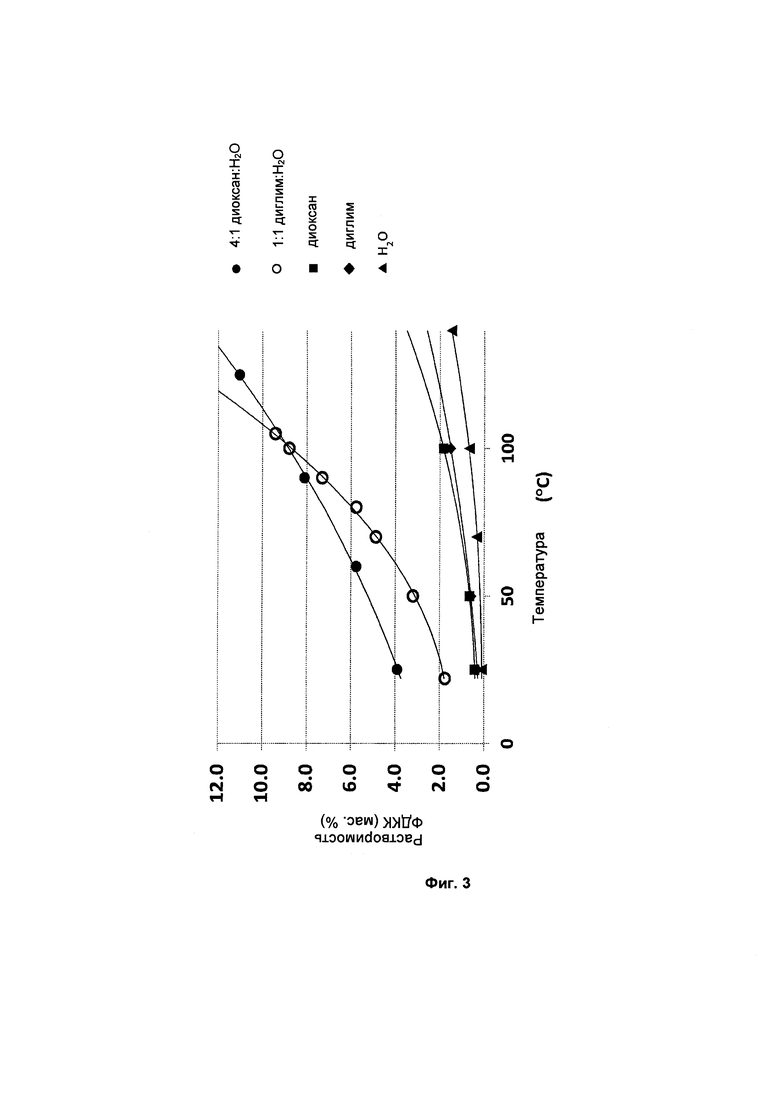

На Фиг. 3 показана растворимость ФДКК (мас. %) в H2O ( ), диоксане (

), диоксане ( ), диглиме (

), диглиме ( ), 1:1 об. /об. диглим: H2O (

), 1:1 об. /об. диглим: H2O ( ) и 4:1 об. /об. диоксан: H2O (

) и 4:1 об. /об. диоксан: H2O ( ) при температурах в интервале 22-140°С.

) при температурах в интервале 22-140°С.

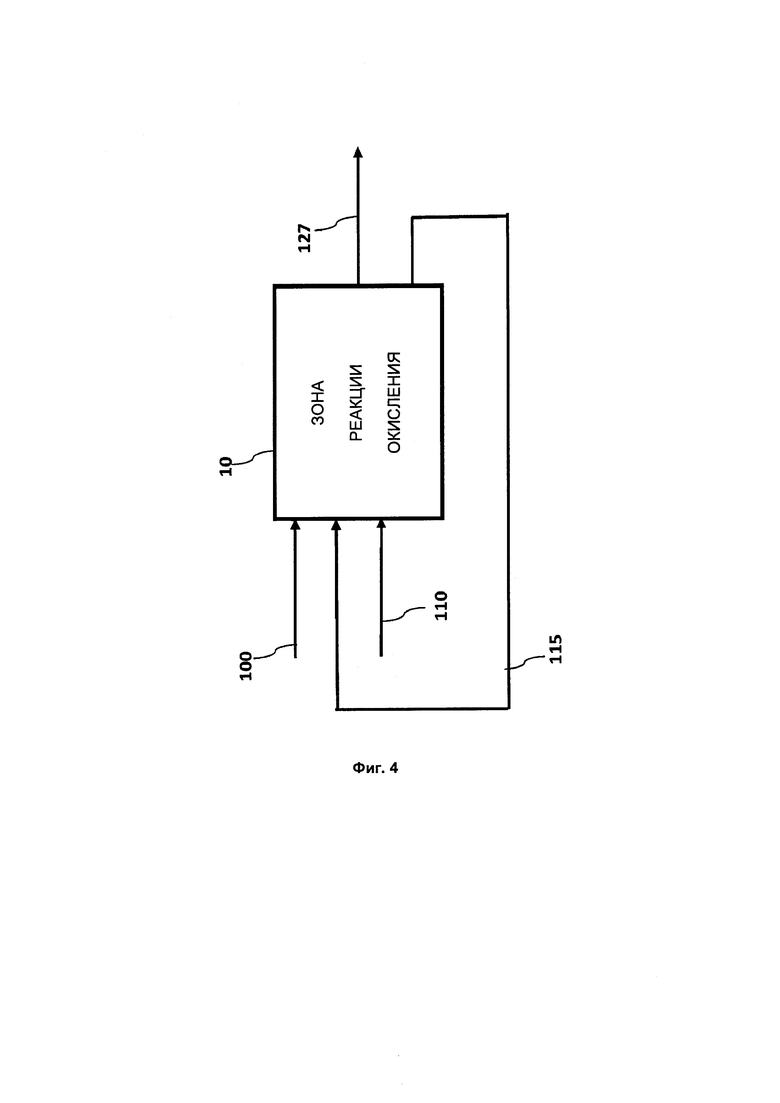

На Фиг. 4 показана схема способа превращения фуранового окисляемого субстрата до требуемого продукта реакционного пути ФДКК с одной зоной реакции окисления.

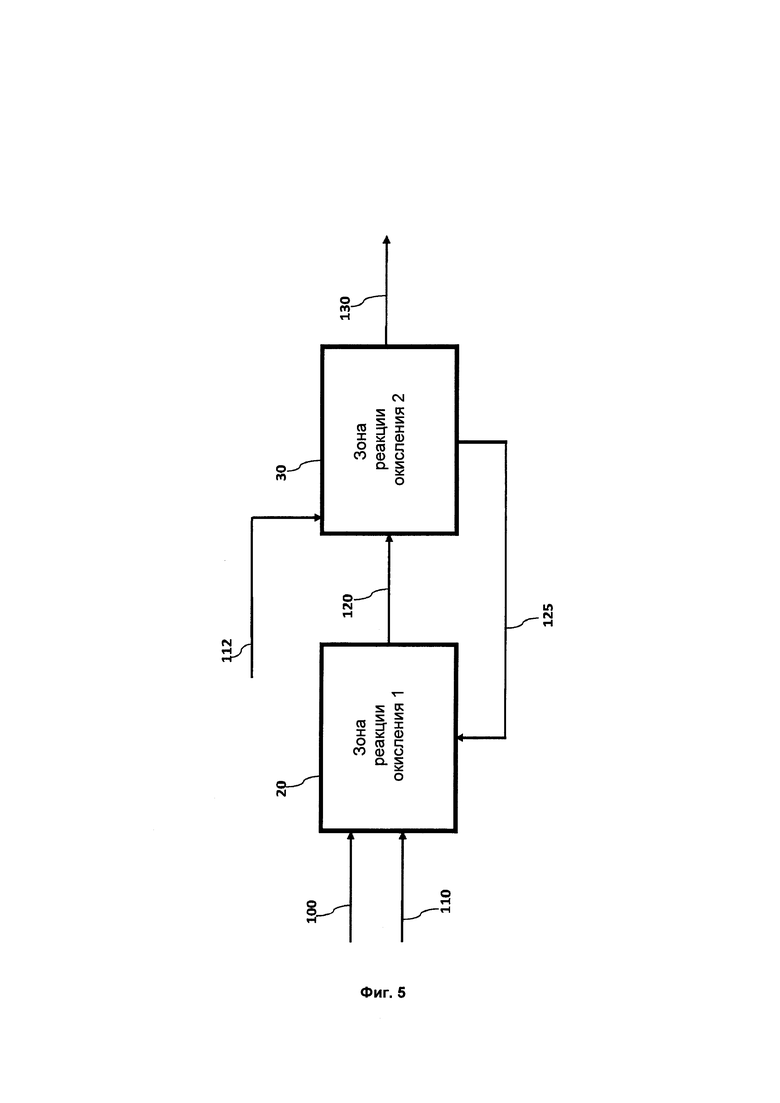

На Фиг. 5 показана схема объединенного способа превращения фуранового окисляемого субстрата до необходимого продукта реакционного пути ФДКК со множеством зон реакции окисления.

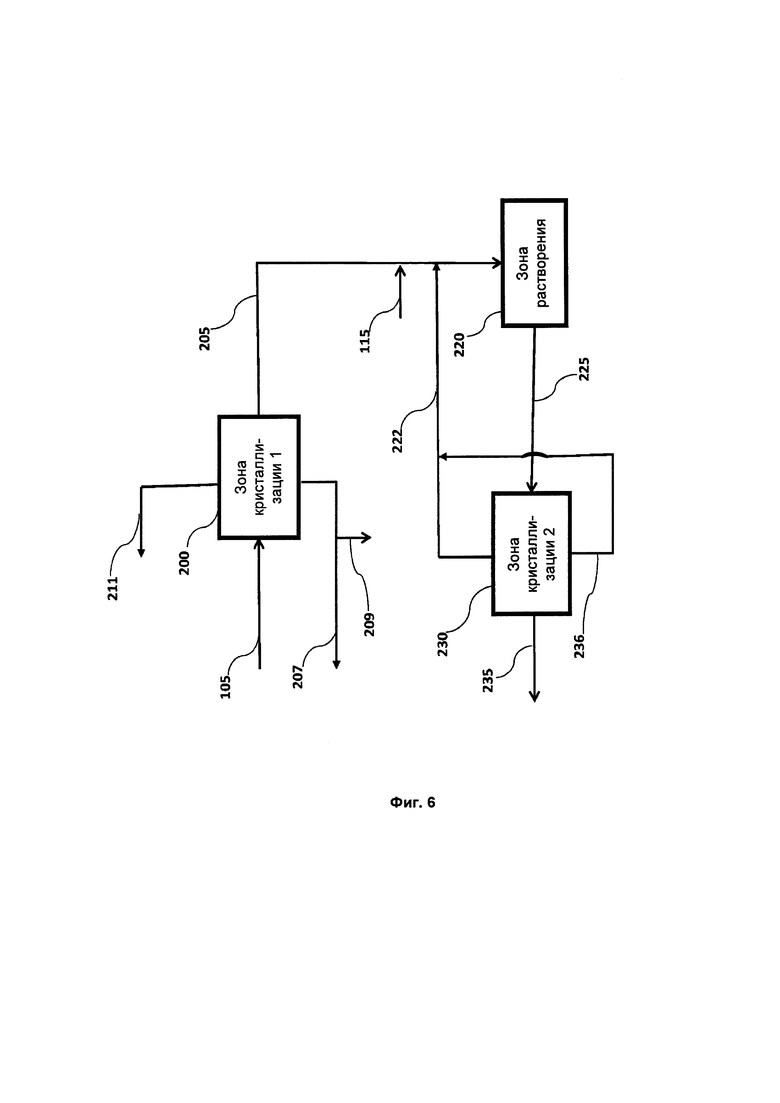

На Фиг. 6 показан объединенный способ кристаллизации для получения очищенного кристаллического продукта реакционного пути ФДКК из исходного сырья, которое представляет собой поток продукта зоны реакции окисления. Поток продукта зоны реакции окисления включает ФДКК и многокомпонентный растворитель, состоящий из воды и смешиваемого с водой легкого органического растворителя. В этом способе используется смена растворителя со смешанного растворителя на воду между первой и второй стадиями кристаллизации.

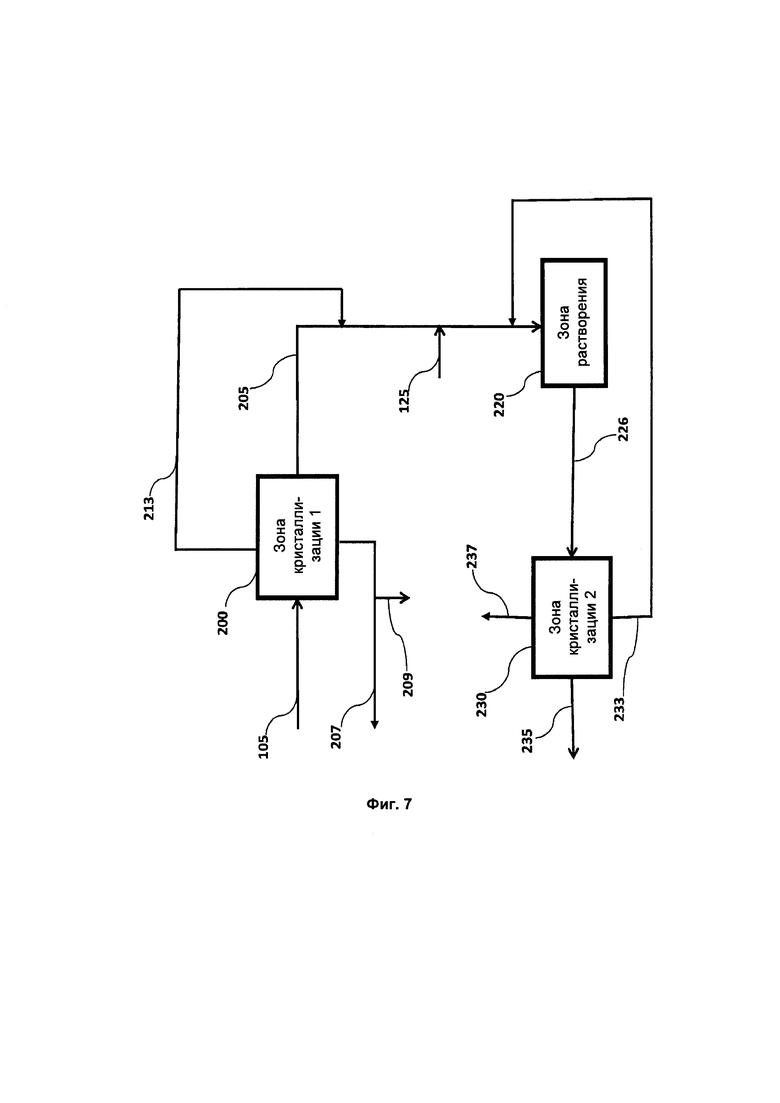

На Фиг. 7 показан объединенный способ кристаллизации для получения очищенного кристаллического ФДКК из исходного сырья, которое представляет собой поток продукта зоны реакции окисления. В этом способе используется многокомпонентный растворитель, содержащий воду и смешиваемый с водой легкий органический растворитель.

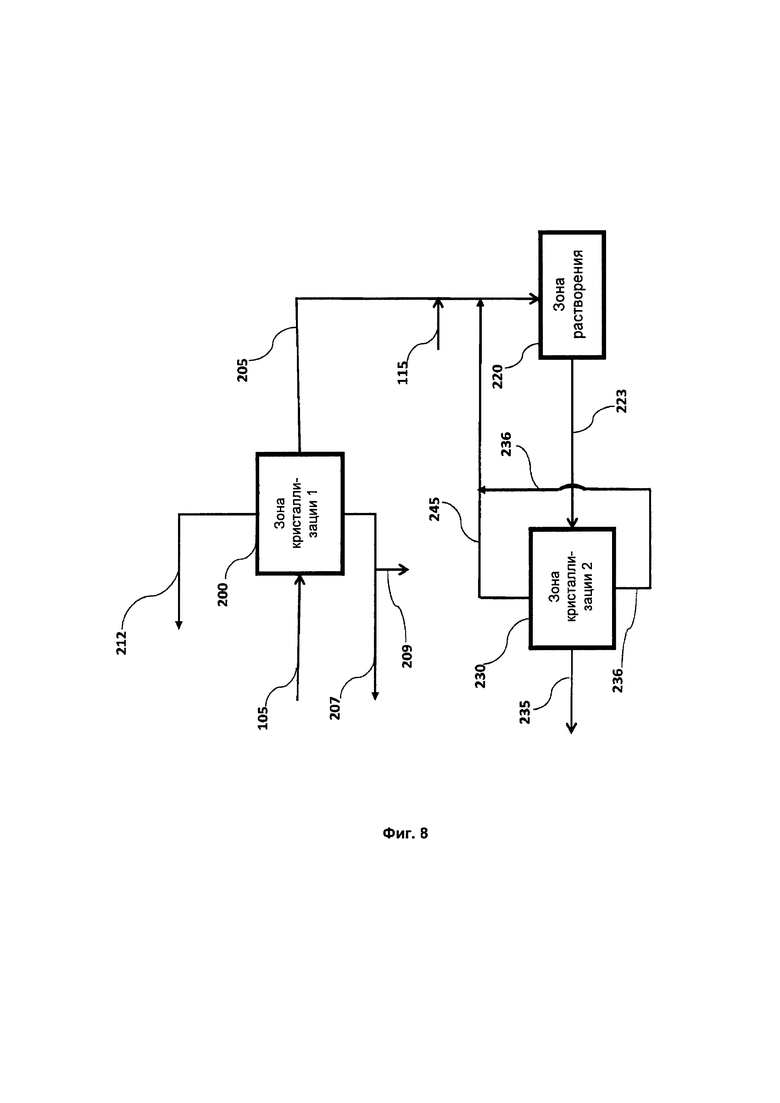

На Фиг. 8 показан объединенный способ кристаллизации для получения очищенного кристаллического ФДКК из исходного сырья, которое представляет собой поток продукта зоны реакции окисления. Поток продукта зоны реакции окисления содержит ФДКК и смешанный растворитель, состоящий из воды и смешиваемого с водой тяжелого органического растворителя. В этом способе используется смена растворителя со смешанного растворителя на воду между первой и второй стадиями кристаллизации.

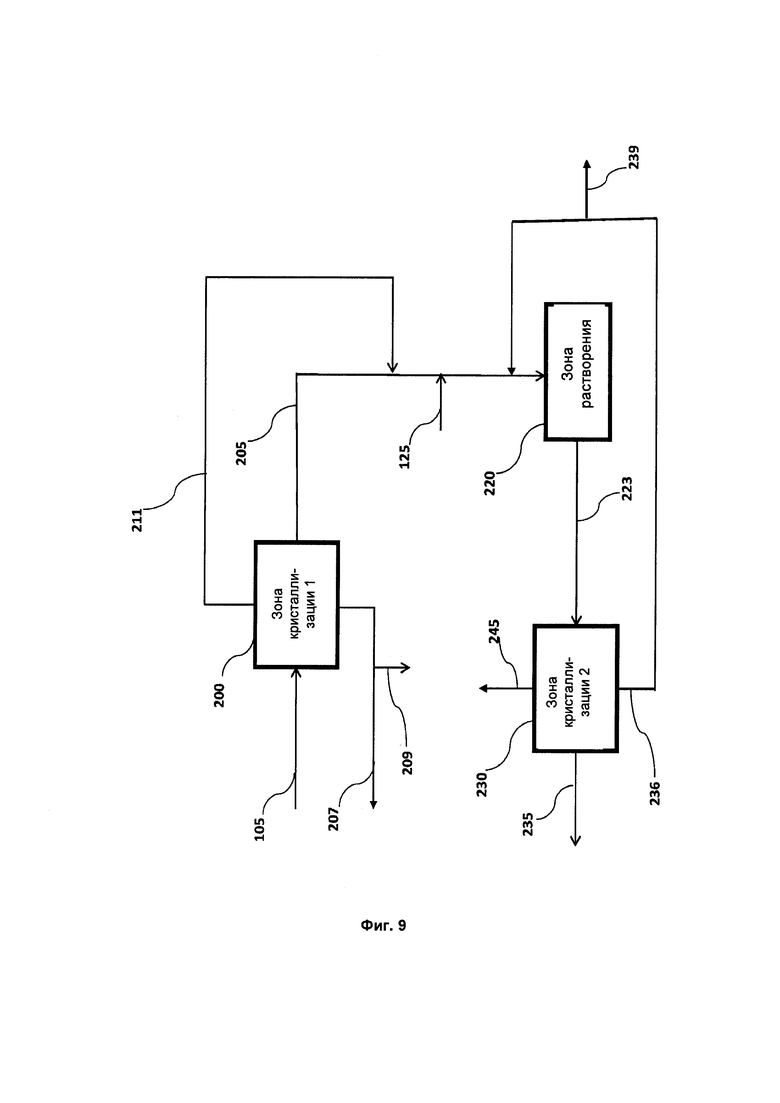

На Фиг. 9 показан объединенный способ кристаллизации для получения очищенного кристаллического ФДКК из исходного сырья, которое представляет собой поток продукта зоны реакции окисления. Поток продукта зоны реакции окисления включает ФДКК и многокомпонентный растворитель, состоящий из воды и смешиваемого с водой тяжелого органического растворителя.

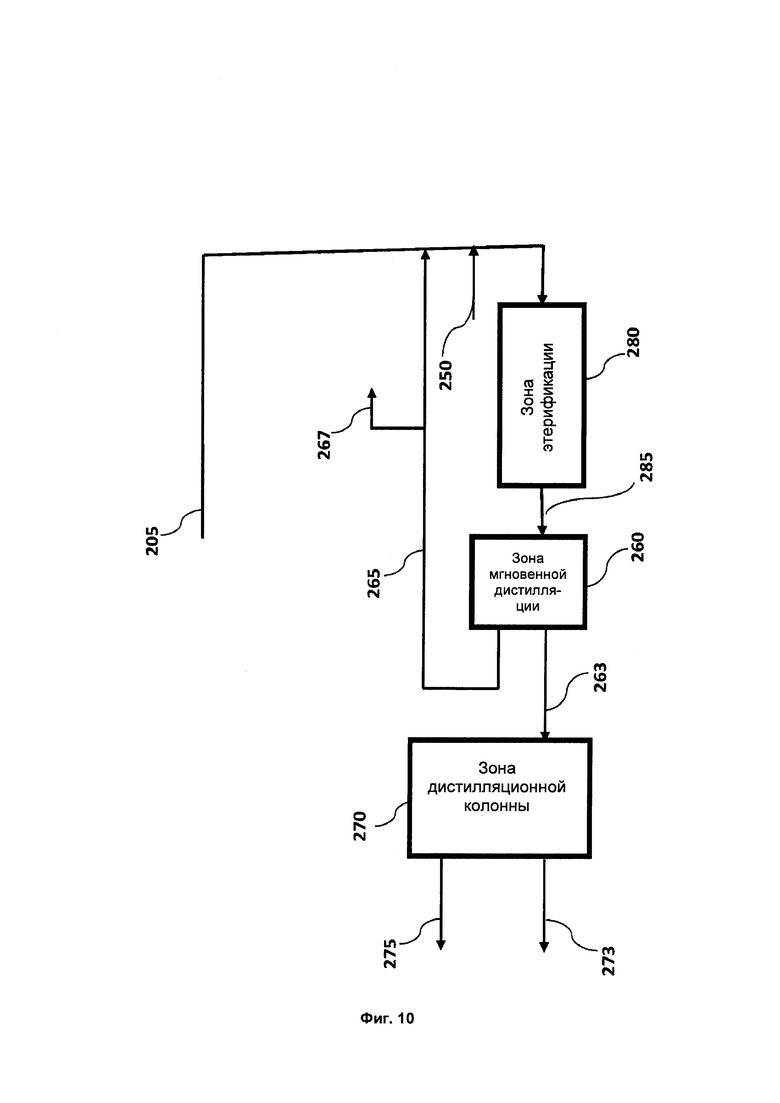

На Фиг. 10 показан объединенный способ получения очищенного диметилового эфира ФДКК путем дистилляции.

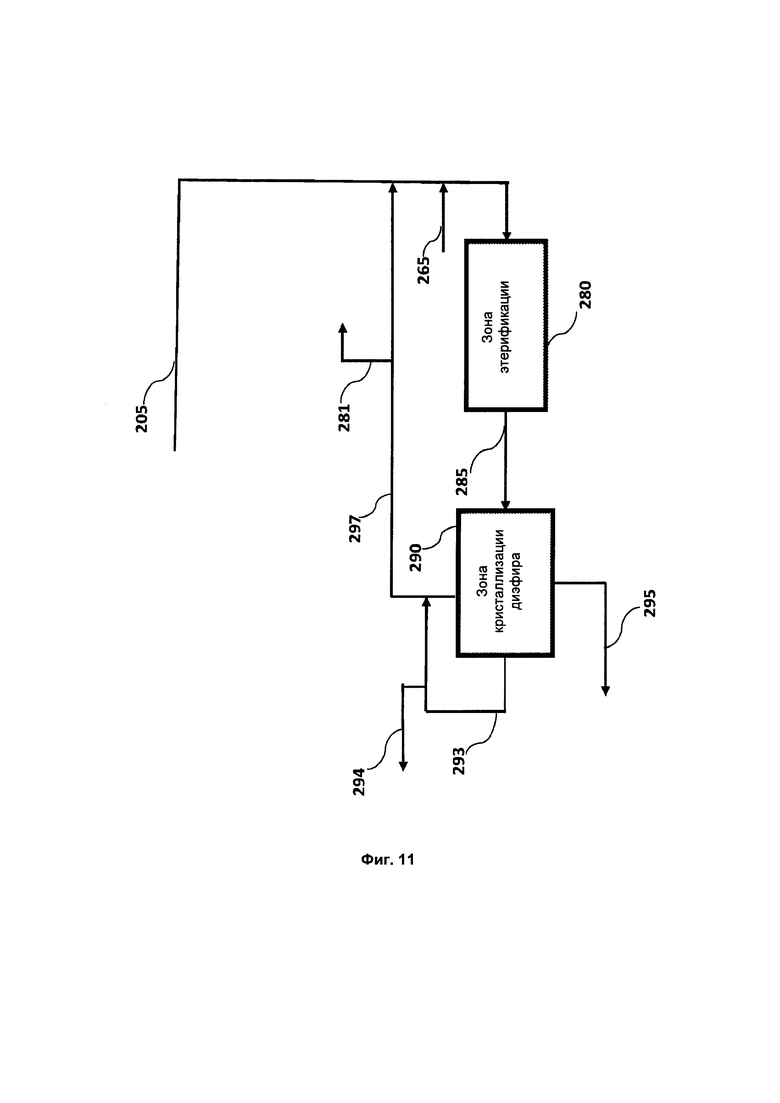

На Фиг. 11 показан объединенный способ получения очищенного диметилового эфира ФДКК путем кристаллизации.

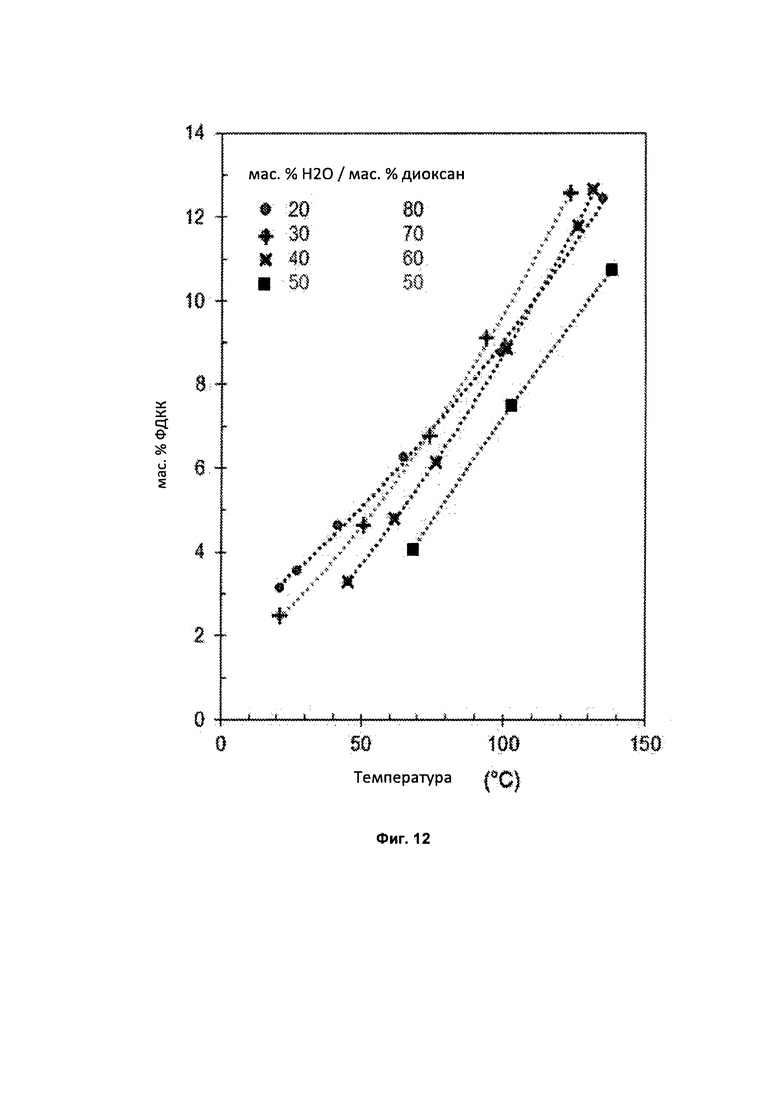

На Фиг. 12 показана температурная зависимость растворимости ФДКК в растворительных композициях диоксан/H2O.

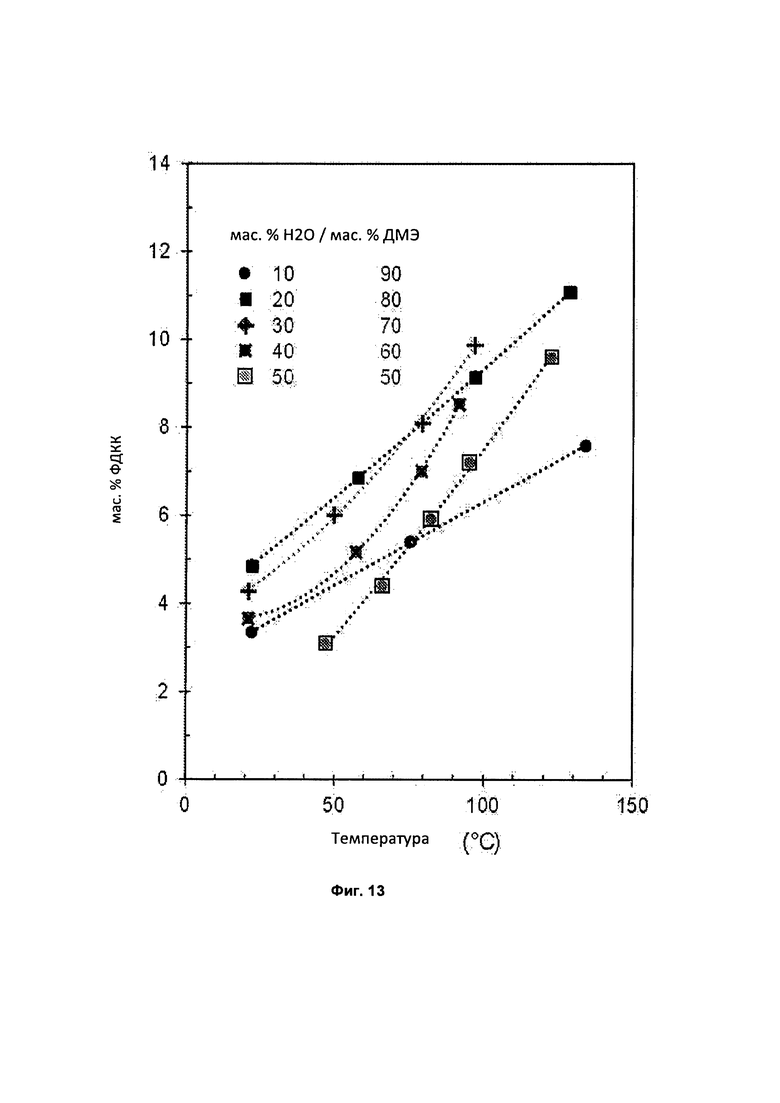

На Фиг. 13 показана температурная зависимость растворимости ФДКК в растворительных композициях ДМЭ/H2O.

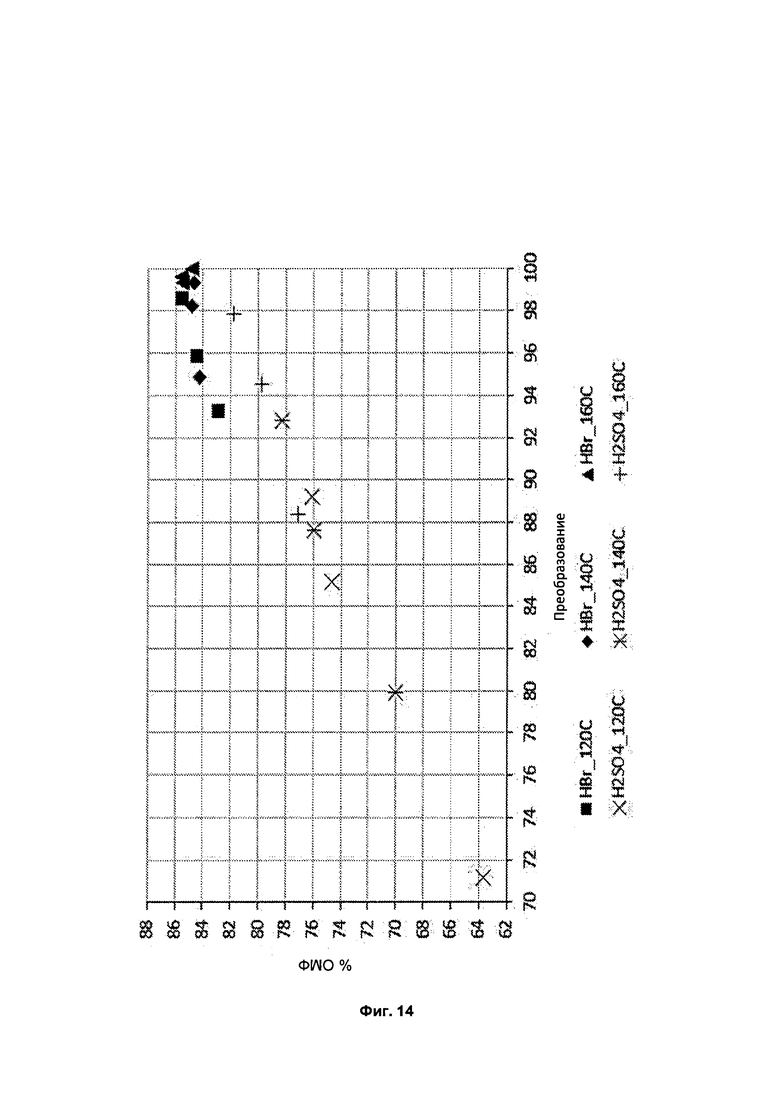

На Фиг. 14 показан график зависимости процентного выхода ОМФ от процента преобразования при преобразовании фруктозы в ОМФ с использованием HBr и H2SO4 в НМП и H2O.

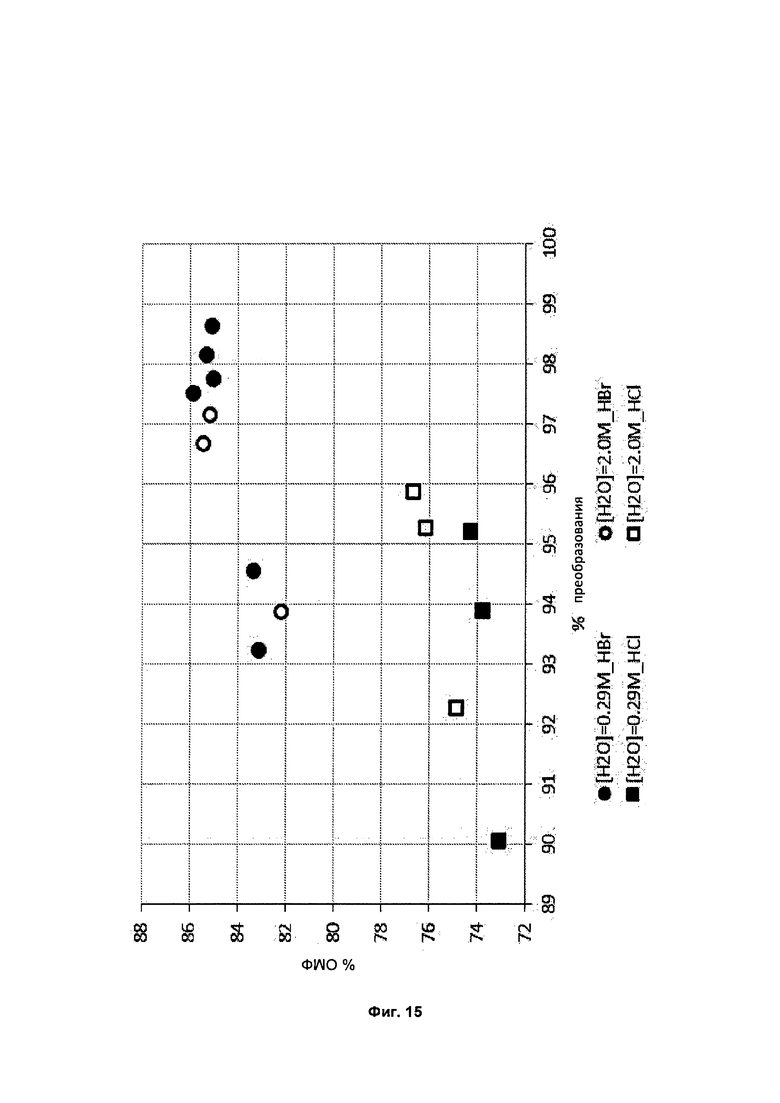

На Фиг. 15 показан график зависимости процентного выхода ОМФ от процента преобразования для преобразования фруктозы в ОМФ с использованием HBr и HCl в НМП и Н2О.

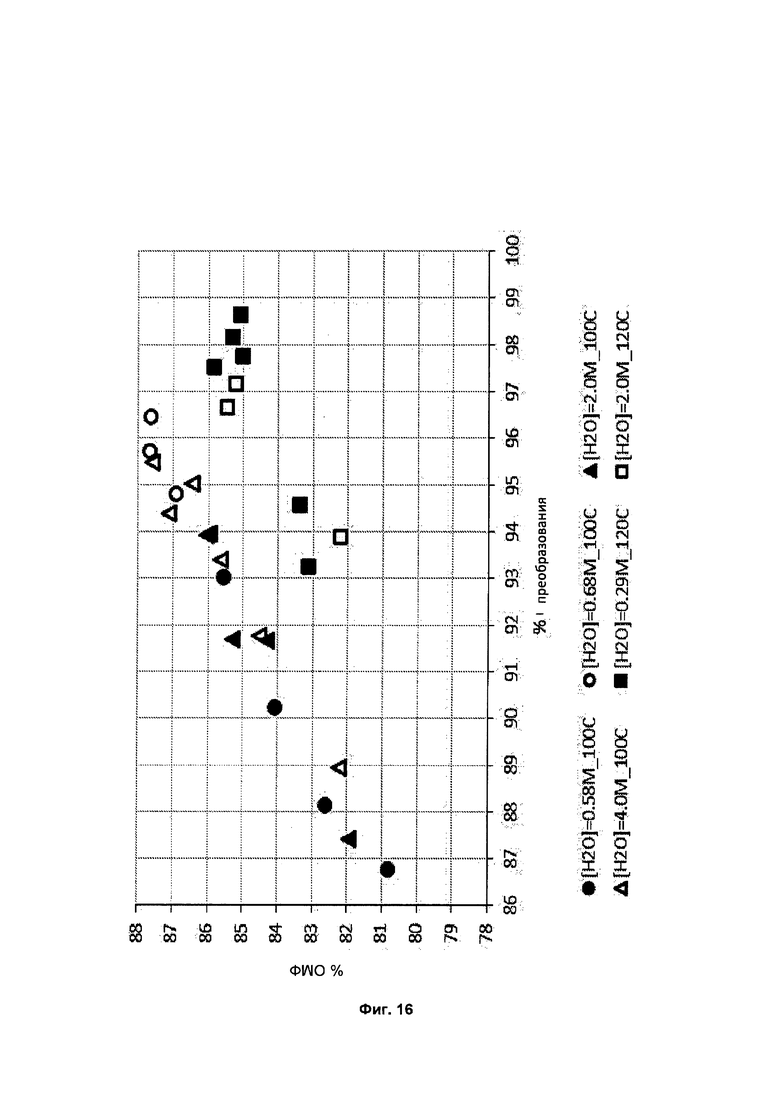

На Фиг. 16 показан график зависимости процентного выхода ОМФ от процента преобразования для преобразования фруктозы в ОМФ с использованием HBr в НМП и H2O.

ПОДРОБНОЕ ОПИСАНИЕ

I. Способы получения продуктов реакционного пути ФДКК

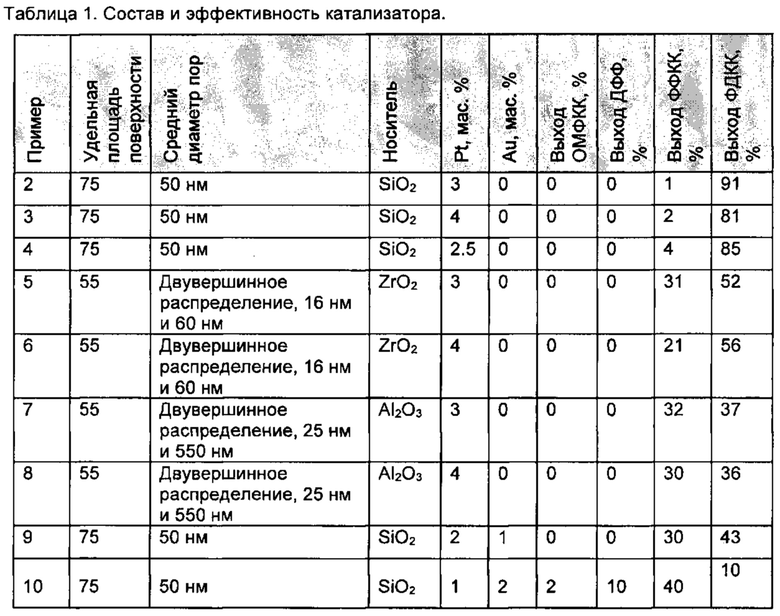

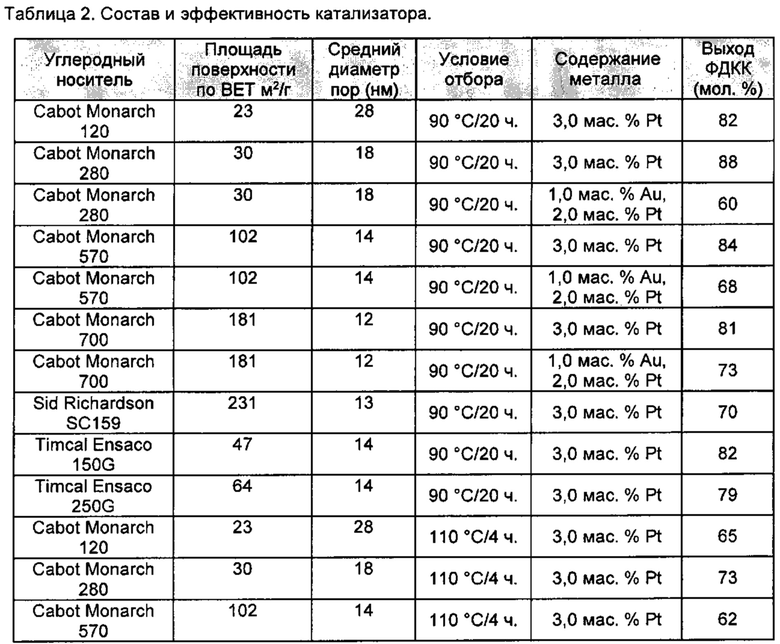

В одном варианте осуществления настоящее изобретение предоставляет новые способы получения требуемых продуктов реакционного пути фурандикарбоновой кислоты (ФДКК) с высокими выходами и высокой селективностью путем окисления фуранового окисляемого субстрата. Важным является то, что эти результаты достигаются без какой-либо необходимости в добавлении основания. Окислительные способы без добавления основания (а также, по существу без добавления основания) по настоящему изобретению являются привлекательными по сравнению с существующими способами получения ФДКК и сопутствующих продуктов, так как, в частности, они не требуют дальнейшей обработки для удаления добавленного основания, или каких-либо побочных продуктов, полученных в результате добавления основания. Как используется в данном описании, термины «продукт реакционного пути фурандикарбоновой кислоты» и «продукт реакционного пути ФДКК» используются здесь взаимозаменяемо для обозначения 2,5-фурандикарбоновой кислоты (ФДКК) или промежуточного соединения реакционного пути 2,5-фурандикарбоновой кислоты. Общая схема преобразования ОМФ в ФДКК показана на Фиг. 1. Термин «реакционный путь фурандикарбоновой кислоты» используется здесь для обозначения реакционного пути, изображенного на Фиг. 2. В контексте данного описания термины «промежуточное соединение реакционного пути 2,5-фурандикарбоновой кислоты» и "промежуточное соединение реакционного пути ФДКК» используются как синонимы для обозначения любого из диформилфурана (ДФФ), гидроксиметилфуранкарбоновой кислоты (ОМФКК) и 5-формилфуранкарбоновой кислоты (ФФКК), соответствующих соединениям II, III и IV на Фиг. 2 соответственно.

Более конкретно, настоящее изобретение предоставляет способ получения продукта реакционного пути ФДКК из фуранового окисляемого субстрата, причем способ включает:

(а) приведение окисляемого сырья, содержащего фурановый окисляемый субстрат и окислительный растворитель, в контакт с кислородом, в присутствии гетерогенного катализатора окисления, в условиях, достаточных для образования реакционной смеси для окисления фуранового окисляемого субстрата до продукта реакционного пути ФДКК; и получение продукта реакционного пути ФДКК,

где окислительный растворитель представляет собой растворитель, выбранный из группы, состоящей из органического растворителя и многокомпонентного растворителя, где реакционная смесь по существу не содержит добавленного основания и где гетерогенный катализатор окисления содержит твердый носитель и благородный металл; а также

где гетерогенный катализатор окисления содержит множество пор и имеет удельную площадь поверхности в интервале 20-500 м2/г например, 20, 30, 40, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180, 200, 225, 250, 275, 300, 325, 350, 375, 400, 425, 450, 475 или 500 м2/г, или в интервале, ограниченном любыми двумя из вышеупомянутых площадей поверхности.

Термин «по существу без добавленного основания» используется в контексте данного описания для обозначения отсутствия какого-либо основания, добавленного к реакционной смеси (то есть без добавленного основания), или добавления незначительного количества основания. Термин «незначительное количество основания» относится в контексте данного описания к количеству основания, которое при добавлении к реакционной смеси, используемой в применении настоящего изобретения, не влияет на реакцию окисления более чем на 1% относительно выхода продукта или селективности по продукту, по сравнению с той же реакцией окисления, проводимой в тех же условиях, за исключением того, что в реакционную смесь не добавляют никакого основания. Как правило, способы настоящего изобретения проводят в условиях отсутствия основания, т.е. к реакционной смеси не добавляют никакого основания во время стадии приведения в контакт (то есть окисления).

Окислительные способы по настоящему изобретению приводят к получению целевого продукта реакционного пути ФДКК с выходом, который преимущественно составляет по меньшей мере 80%, и селективностью, которая преимущественно составляет по меньшей мере 90% (и то и другое в молярном исчислении). В некоторых вариантах осуществления выход составляет по меньшей мере 85%, а в других вариантах осуществления он составляет по меньшей мере 90%, по меньшей мере 95%, и обычно по меньшей мере 98% или по меньшей мере 99%. В некоторых вариантах осуществления выход варьируется в интервале 85-90%, 87-92%, 90-95%, 92-97%, 95-98% или 97-99%, или находится в пределах интервала, ограниченного любыми двумя из вышеупомянутых процентных величин. Селективность по отношению к получению требуемого продукта реакционного пути ФДКК более преимущественно составляет по меньшей мере 91%, по меньшей мере 92%, по меньшей мере 93%, по меньшей мере 94%, по меньшей мере 95%, по меньшей мере 96%, по меньшей мере 97%, по меньшей мере 98% или по меньшей мере 99%. В некоторых вариантах осуществления селективность по отношению к целевому продукту реакционного пути ФДКК варьируется в интервале 91-93%, 92-94%, 93-95%, 94-96%, 95-97%, 96-98%, 97-99% или находится в пределах интервала, ограниченного любыми двумя из вышеупомянутых процентных величин. Предпочтительным продуктом реакционного пути ФДКК обычно является ФДКК.

Термин «окисляемое сырье» относится к исходному материалу для фуранового окисляемого субстрата. Используемый здесь термин «фурановый окисляемый субстрат» относится к соединению, которое представляет собой ОМФ или промежуточное соединение ФДКК (то есть ДФФ, ОМФКК, ФФКК или их комбинацию) или их комбинацию. Окисляемое сырье, используемое в применении описанных здесь способов, может быть использовано в любой из множества форм, включая, например, раствор, суспензию, дисперсию, эмульсию и т.п. Как правило, окисляемое сырье содержит фурановый окисляемый субстрат в растворе с окислительным растворителем.

В описанных здесь окислительных способах продукт реакционного пути ФДКК преимущественно представляет собой ФДКК. В некоторых вариантах осуществления фурановый окисляемый субстрат преимущественно представляет собой ОМФ. Однако может быть предпочтительным использование фуранового окисляемого субстрата, являющегося промежуточным соединением реакционного пути ФДКК или смесью промежуточных соединений реакционного пути ФДКК, то есть ДФФ, ОМФКК, ФФКК или смесью любых двух или более из них. Это может быть привлекательным вариантом в ситуациях, когда ОМФ ранее был окислен до промежуточного соединения реакционного пути ФДКК или смеси промежуточных соединений, и промежуточное соединение или соединения являются доступными для использования в качестве исходного материала. Когда такие промежуточные соединения используют в качестве субстратов фуранового окисления в окислительных способах настоящего изобретения, полученный продукт реакционного пути ФДКК преимущественно представляет собой ФДКК, но он также может быть другим промежуточным соединением реакционного пути ФДКК, которое находится «ниже по течению» (с точки зрения окисления) на реакционного пути ФДКК, чем промежуточное соединение реакционного пути ФДКК, используемое в качестве фуранового окисляемого субстрата.

Окисляемое сырье может содержать другие вещества или остаточные компоненты, являющиеся растворимыми или нерастворимыми в окисляемое сырье. Например, окисляемое сырье может представлять собой неочищенное окисляемое сырье, содержащее ОМФ или другой фурановый окисляемый субстрат и окислительный растворитель. Термин «неочищенное сырье» относится здесь к исходному сырью, которое помимо включения требуемого фуранового окисляемого субстрата также содержит примеси и/или побочные продукты, связанные с производством, выделением и/или очисткой требуемого фуранового окисляемого субстрата. Например, окисляемое сырье может дополнительно содержать определенные компоненты, связанные с биомассой, которые происходят из биомассы или являются побочными продуктами, образующимися при преобразовании биомассы в сахар (с помощью, например, термических, химических, механических и/или ферментативных средств разложения), при этом такой сахар затем превращают в ОМФ. Таким образом, окисляемое сырье может также содержать компонент, выбранный из группы, состоящей из полисахарида (включая, например, целлюлозу (например, лигноцеллюлозу, гемицеллюлозу и т.п.), крахмал и т.п.), олигосахарида (например, рафинозы, мальтодекстрина, целлодекстрина и т.п.), моносахарида (например, глюкозы, фруктозы, галактозы, маннозы, ксилозы, арабинозы и т.п.), дисахарида (например, сахарозы, лактозы, мальтозы, целлобиозы и т.п.), фурановых субстратов, таких, как фурфуровые, олигомерные или полимерные побочные продукты из гумина (гумины) и остаточные минеральные кислоты. Аналогичным образом, окисляемое сырье может быть неочищенным сырьем продуктов окисления ОМФ, включающим промежуточные соединения ОМФ и/или ФДКК.

В дополнение к высоким выходам и высокой селективности, в ходе окислительных способов по настоящему изобретению образуются продукты реакционного пути ФДКК, такие как, например, ФДКК, при относительно высоких концентрациях в конечном растворе продукта. Предполагается, что высокие уровни эффективности, достигаемые с использованием описанных здесь способов, обусловлены объединением использования новых гетерогенных окислительных катализаторов и свойств окислительного растворителя.

Используемый здесь термин «окислительный растворитель» относится к растворителю, представляющему собой органический растворитель или многокомпонентный растворитель, в котором фурановый окисляемый субстрат и требуемый продукт реакционного пути ФДКК каждый по отдельности растворимы по меньшей мере на уровне 2 мас. % при температуре, при которой проводят стадию приведения в контакт (окисления). Окислительный растворитель является таким, в котором продукт реакционного пути ФДКК имеет растворимость по меньшей мере 3 мас. %, по меньшей мере 4 мас. % и, более преимущественно, по меньшей мере 5 мас. %, по меньшей мере 6 мас. %, по меньшей мере 7 мас. %, по меньшей мере 8 мас. %, по меньшей мере 9 мас. %, по меньшей мере 10 мас. %, по меньшей мере 11 мас. %, по меньшей мере 12 мас. %, по меньшей мере 13 мас. %, по меньшей мере 14 мас. % или по меньшей мере 15 мас. %, измеренную при температуре, при которой выполняется стадия приведения в контакт. В некоторых вариантах осуществления продукт реакционного пути ФДКК имеет растворимость, составляющую 2-4 мас. %, 3-5 мас. %, 4-6 мас. %, 5-7 мас. %, 6-8 мас. %, 7-9 мас. %, 8-10 мас. %, 9-11 мас. %, 10-12 мас. %, 11-13 мас. %, 12-14 мас. % или 13-15%, или находящуюся в пределах интервала, ограниченного любыми двумя из вышеупомянутых массовых процентных величин. Растворимость продукта реакционного пути ФДКК в подходящем органическом растворителе или потенциальном многокомпонентном растворителе может быть легко определена с использованием известных способов, а также способа, описанного в Примере 1.

Без ограничения теорией, предполагается, что окислительные растворители, используемые в настоящем изобретении, облегчают эффективное преобразование фуранового окисляемого субстрата в продукт реакционного пути ФДКК (катализируемое высокоэффективными катализаторами настоящего изобретения) посредством, среди прочего, устранения осаждения продукта, которое может привести к загрязнению реактора или катализатора. Кроме того, относительно высокие концентрации ФДКК и промежуточных соединений ФДКК, которые могут быть достигнуты в способах настоящего изобретения, приводят к высокой эффективности способа и меньше дорогостоящему удалению растворителей, в отличие от способов, в которых используются слабые растворители, такие как, например, вода или смеси уксусной кислоты и воды, описанные в патенте США No. №7,77,788. Таким образом, настоящее изобретение предоставляет способы, являющиеся особенно привлекательными для производства ФДКК и соответствующих промежуточных соединений в промышленных масштабах.

При осуществлении окислительных способов в соответствии с настоящим изобретением фурановый окисляемый субстрат может присутствовать в окисляемое сырье при любой концентрации вплоть до его предела растворимости в условиях, когда исходным сырьем является раствор. В некоторых вариантах осуществления концентрация фуранового окисляемого субстрата в окисляемое сырье составляет по меньшей мере 1 мас. %, по меньшей мере 2 мас. %, по меньшей мере 3 мас. %, по меньшей мере 4 мас. %, по меньшей мере 5 мас. %, по меньшей мере 6 мас. %, по меньшей мере 7 мас. %, по меньшей мере 8 мас. %, по меньшей мере 9 мас. %, по меньшей мере 10 мас. %, по меньшей мере 11 мас. %, по меньшей мере 12 мас. %, по меньшей мере 13 мас. %, по меньшей мере 14 мас. % или по меньшей мере 15 мас. % от массы окисляемого сырья. В некоторых вариантах осуществления концентрация фуранового окисляемого субстрата в окисляемое сырье варьирует 1-3 мас. %, 2-4 мас. %, 3-5 мас. %, 4-6 мас. %, 5-7 мас. %, 6-8 мас. %, 7-9 мас. %, 8-10 мас. %, 9-11 мас. %, 10-12 мас. %, 11-13 мас. %, 12-14 мас. % или 13-15%, или находится в пределах интервала, ограниченного любыми двумя из вышеупомянутых массовых долей. Преимущественно, фурановый окисляемый субстрат присутствует в окисляемое сырье при концентрации по меньшей мере 5 мас. %. Более преимущественно, фурановый окисляемый субстрат присутствует в окисляемое сырье при концентрации по меньшей мере 6 мас. %, по меньшей мере 7 мас. %, по меньшей мере 8 мас. %, по меньшей мере 9 мас. %, по меньшей мере 10 мас. %, по меньшей мере 11 мас. %, по меньшей мере 12 мас. %, по меньшей мере 13 мас. %, по меньшей мере 14 мас. % или по меньшей мере 15 мас. % при температуре, при которой проводят стадию приведения в контакт (окисления). В некоторых вариантах осуществления фурановый окисляемый субстрат присутствует в окисляемое сырье при температуре, при которой проводят стадию приведения в контакт (окисления) в концентрации, которая находится в интервале 6-8 мас. %, 7-9 мас. %, 8-10 мас. %, 9-11 мас. %, 10-12 мас. %, 11-13 мас. %, 12-14 мас. % или 13-15 мас. %, или находится в пределах интервала, ограниченного любыми двумя из вышеупомянутых массовых долей.

Органические растворители, проявляющие свойства, соответствующие необходимым минимальным требованиям растворения для фуранового окисляемого субстрата и ФДКК, пригодны для применения в практическом осуществлении настоящего изобретения либо отдельно, либо как компонент многокомпонентного растворителя. Заявители обнаружили, в частности, что использование апротонных органических растворителей в сочетании с катализаторами и условиями, описанными здесь, по-видимому, способствует высокой продуктивности, наблюдаемой в отношении способов по настоящему изобретению. Поэтому в некоторых вариантах осуществления окислительный растворитель содержит апротонный органический растворитель (например, эфир, сложный эфир, кетон и т.п.) либо сам по себе (то есть, в качестве однокомпонентного растворителя), либо как компонент многокомпонентного растворителя. При использовании в многокомпонентном растворителе апротонный органический растворитель преимущественно является смешиваемым с другим компонентом (компонентами) многокомпонентного растворителя. Термин «многокомпонентный растворитель» относится к смеси двух, трех или более растворителей. Многокомпонентные растворители, используемые в применении настоящего изобретения, могут содержать два или более растворителя, выбранных из группы, состоящей из первого вида органических растворителей, второго вида органических растворителей и воды. Когда многокомпонентный растворитель содержит воду и органический растворитель, органический растворитель является смешиваемым с водой органическим растворителем. Преимущественно, смешиваемый с водой органический растворитель является смешиваемым с водой апротонным органическим растворителем.

Что касается способов по настоящему изобретению, следует отметить, что потенциальные растворители для многокомпонентного растворителя не должны быть ограничены растворителями, в которых фурановый окисляемый субстрат и целевой продукт реакционного пути ФДКК являются хорошо растворимыми. Заявители обнаружили, что многокомпонентные растворители могут проявлять синергическое растворяющее действие по отношению к ФДКК, даже когда ФДКК слабо растворима в каждом компонентном растворителе. Например, ФДКК имеет низкую растворимость в воде. Заявители обнаружили, что даже в паре со смешиваемым с водой органическим растворителем, имеющим плохие ФДКК-растворяющие способности, сочетание воды и смешиваемого с водой органического растворителя проявляет улучшенные способности к растворению ФДКК.

Типичные многокомпонентные растворители, проявляющие этот эффект, включают содержащие воду и смешиваемый с водой апротонный органический растворитель. Смешиваемые с водой апротонные растворители, пригодные для применения в практическом осуществлении настоящего изобретения, включают, например, тетрагидрофуран, глим, диоксан, диоксолан, диметилформамид, диметилсульфоксид, сульфолан, ацетон, N-метил-2-пирролидон (НМЛ), метилэтилкетон (МЭК), гамма-валеролактон, и т.п. Преимущественно, смешиваемый с водой апротонный органический растворитель представляет собой простой эфир, такой как, например, глим, диоксан (1,4-диоксан), диоксолан (например, 1,3-диоксолан), тетрагидрофуран и т.п. Глимы, пригодные для применения в практическом осуществлении настоящего изобретения, включают, например, моноглим (1,2-диметоксиэтан, ДМЭ), этилглим, диглим (диметиловый эфир диэтиленгликоля), этилдиглим, триглим, бутилдиглим, тетраглим, полиглим, сильно этоксилированный диэфир высокомолекулярного спирта (хайглим) и т.п.Обычно окислительный растворитель представляет собой многокомпонентный растворитель, содержащий воду и смешиваемый с водой апротонный органический растворитель, который представляет собой глим, диглим или диоксан.

В некоторых вариантах осуществления многокомпонентный растворитель включает воду и диоксан. В некоторых вариантах осуществления многокомпонентный растворитель включает воду и ДМЭ. В некоторых вариантах осуществления многокомпонентный растворитель включает воду и диглим. В некоторых вариантах осуществления многокомпонентный растворитель включает воду и триглим. В некоторых вариантах осуществления многокомпонентный растворитель включает воду и тетраглим. В некоторых вариантах осуществления многокомпонентный растворитель включает воду и хайглим. В некоторых вариантах осуществления многокомпонентный растворитель включает воду и НМП. В некоторых вариантах осуществления многокомпонентный растворитель включает воду и МЭК. В некоторых вариантах осуществления многокомпонентный растворитель включает воду и гамма-валеролактон.

Пример 1 описывает эксперимент по исследованию растворимости ФДКК: (1) только в диглиме; (2) только в диоксане; (3) только в воде; (4) в многокомпонентном растворителе, состоящем из 4:1 (об. /об.) диоксан: H2O; и (5) в многокомпонентном растворителе, состоящем из 1:1 (об. /об.) глим: H2O. Результаты показаны на графике растворимости ФДКК в зависимости от температуры на Фиг. 3. Хотя ФДКК проявляет относительно низкую растворимость в воде (меньше 2 мас. % при температурах в интервале 22-140°С), диоксане (меньше 2 мас. % при температурах в интервале 22-100°С) и диглиме (меньше 2 мас. % при температурах в интервале 22-100°С), он неожиданно проявляет высокую растворимость в многокомпонентных растворителях, например, 4:1 диоксан: H2O (об. /об.) (от 4-11 мас. % при температурах в интервале 22-140°С) и 1:1 диглим: вода (об. /об.) (от чуть меньше 2 мас. % до 9 мас. % при температурах в интервале 22-140°С). Эти многокомпонентные растворители являются предпочтительными, поскольку они облегчают получение большего количества продукта реакционного пути ФДКК с относительно меньшим количеством растворителя (например, по сравнению с водой в качестве единственного растворителя), который, как правило, необходимо удалять на этапе извлечения продукта.

Органические растворители и дополнительные многокомпонентные растворители, подходящие для использования в качестве окислительного растворителя в применении настоящего изобретения, могут быть легко определены с использованием метода анализа, описанного в Примере 1.

В некоторых вариантах осуществления при составлении композиции окислительного растворителя могут быть приняты во внимание требования способов последующей обработки (например, для облегчения извлечения продукта, очистки и т.п.) или предварительной обработки (например, превращение сахара в фурановый окисляемый субстрат). Например, в некоторых вариантах осуществления может быть предпочтительно использовать окислительный растворитель, являющийся многокомпонентным растворителем, содержащим легкий растворитель и тяжелый растворитель. Термин «легкий растворитель» относится к растворителю, имеющему при определенном давлении точку кипения, находящуюся при температуре, которая ниже точки (температуры) кипения тяжелого растворителя при том же давлении. И наоборот, термин «тяжелый растворитель» относится к растворителю, имеющему при определенном давлении точку кипения, которая находится при температуре, которая выше температуры кипения (температуры) легкого растворителя при том же давлении. Когда многокомпонентный растворитель содержит воду и смешиваемый с водой органический растворитель, смешиваемый с водой органический растворитель может быть легким смешиваемым с водой органическим растворителем (то есть смешиваемым с водой органическим растворителем, имеющим точку кипения, которая находится при температуре ниже чем точка кипения воды), или он может быть тяжелым смешиваемым с водой органическим растворителем (т.е. смешиваемым с водой органическим растворителем, имеющим точку кипения, которая находится при температуре, превышающей температуру кипения воды). Преимущественно, как легкий, так и тяжелый смешиваемый с водой органический растворитель представляет собой легкий и тяжелый апротонный органический растворитель, соответственно. Типичные легкие смешиваемые с водой (и апротонные) органические растворители, используемые с водой в многокомпонентном растворителе, включают, например, глим, диоксолан (например, 1,3-диоксолан), тетрагидрофуран и т.п. Типичные смешанные (и апротонные) органические растворители, применяемые с водой в многокомпонентном растворителе, включают, например, диоксан, этилглим, диглим (диметиловый эфир диэтиленгликоля), этилдиглим, триглим, бутилдиглим, тетраглим, полиглим и т.п. В некоторых вариантах осуществления (например, в системах с реактором непрерывного действия) окислительный растворитель или его компонент, весь или его часть, могут быть удалены из производственного раствора (например, путем дистилляции) и возвращены в реакционную смесь. В таких вариантах осуществления может быть предпочтительно использовать многокомпонентный растворитель, имеющий состав, соответствующий азеотропной смеси или способный образовывать азеотропную смесь (то есть, «азеотропный состав») при температуре, используемой на стадии окисления (т.е., стадии приведения в контакт) или при температуре, используемой во время способа, происходящего до или после стадии окисления. Использование таких многокомпонентных растворителей, имеющих азеотропный состав, может способствовать возвращению окислительного растворителя (как части азеотропного состава) на стадию окисления или к способам, происходящим до и/или после стадии окисления.

В некоторых вариантах осуществления смешиваемые с водой индивидуальные органические растворители составляют по меньшей мере 5 объемных % (об. %), по меньшей мере 10 об. %, по меньшей мере 15 об. %, по меньшей мере 20 об. %, по меньшей мере 25 об. %, по меньшей мере 30 об. % по меньшей мере 35 об. %, по меньшей мере 40 об. %, по меньшей мере 45 об. %, по меньшей мере 50 об. %, по меньшей мере 55 об. %, по меньшей мере 60 об. %, по меньшей мере 65 об. %, по меньшей мере 70 об. %, по меньшей мере 75 об. %, по меньшей мере 80 об. %, по меньшей мере 85 об. %, по меньшей мере 90 об. % или по меньшей мере 95 об. % многокомпонентного растворителя; и, соответственно, вода, преимущественно, составляет меньше 95 об. %, меньше 90 об. %, меньше 85 об. %, меньше 80 об. %, меньше 75 об. %, меньше 70 об. %, меньше 65 об. %, 60 об. %, меньше 55 об. %, меньше 50 об. %, меньше 45 об. %, меньше 40 об. %, меньше 35 об. %, меньше 30 об. %, меньше 25 об. %, меньше 20 об. %, меньше 15 об. %, меньше 10 об. % или меньше 5 об. % многокомпонентной системы, соответственно.

В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 1-5 мас. % и смешиваемый с водой органический растворитель в интервале 99-95 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 5-10 мас. % и смешиваемый с водой органический растворитель в интервале 95-90 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 10-15 мас. % и смешиваемый с водой органический растворитель в интервале 90-85 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 15-20 мас. % и смешиваемый с водой органический растворитель в интервале 85-80 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале в интервале 20-25 мас. % и смешиваемый с водой органический растворитель в интервале 80-75 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 25-30 мас. % и смешиваемый с водой органический растворитель в интервале 75-70 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 30-35 мас. % и смешиваемый с водой органический растворитель в интервале 70-65 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 35-40 мас. % и смешиваемый с водой органический растворитель в интервале 65-60 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 40-45 мас. % и смешиваемый с водой органический растворитель в интервале 60-55 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 45-50 мас. % и смешиваемый с водой органический растворитель в интервале 65-50 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 50-55 мас. % и смешиваемый с водой органический растворитель в интервале 50-45 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 55-60 мас. % и смешиваемый с водой органический растворитель в интервале 45-40 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 60-65 мас. % и смешиваемый с водой органический растворитель в интервале 40-35 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 65-70 мас. % и смешиваемый с водой органический растворитель в интервале 35-30 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 70-75 мас. % и смешиваемый с водой органический растворитель в интервале 30-25 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 75-80 мас. % и смешиваемый с водой органический растворитель в интервале 25-20 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 80-85 мас. % и смешиваемый с водой органический растворитель в интервале 20-15 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 85-90 мас. % и смешиваемый с водой органический растворитель в интервале 15-10 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 90-95 мас. % и смешиваемый с водой органический растворитель в интервале 10-5 мас. %. В некоторых вариантах осуществления многокомпонентный растворитель содержит воду в интервале 95-99 мас. % и смешиваемый с водой органический растворитель в интервале 5-1 мас. %.

В некоторых вариантах осуществления объемное соотношение воды к смешиваемому с водой органическому растворителю находится в интервале 1:6-6:1. В некоторых вариантах осуществления объемное соотношение воды и смешиваемого с водой органического растворителя составляет 1:4-4:1. В других вариантах осуществления объемное соотношение воды и смешиваемого с водой органического растворителя составляет 1:4-3:1. В других вариантах осуществления объемное соотношение воды и смешиваемого с водой органического растворителя составляет 1:3-3:1. В некоторых вариантах объемное соотношение воды и смешиваемого с водой органического растворителя составляет 1:1.

В некоторых вариантах осуществления многокомпонентный растворитель содержит воду и два разных смешиваемых с водой органических растворителя. Преимущественно, оба смешиваемых с водой органических растворителя являются смешиваемыми с водой апротонными органическими растворителями. Каждый из двух смешиваемых с водой апротонных растворителей может быть независимо выбранным из группы, состоящей из: тетрагидрофурана, глима, диоксана, диоксолана, диметилформамида, диметилсульфоксида, сульфолана, ацетона, N-метил-2-пирролидона (НМП), метилэтилкетона (МЭК) и гамма-валеролактона. Одним или обеими смешиваемыми с водой апротонными органическими растворителями может быть простой эфир, такой как, например, глим, диоксан (например, 1,4-диоксан), диоксолан (например, 1,3-диоксолан), тетрагидрофуран и т.п. Глимы включают, например, моноглим (1,2-диметоксиэтан, ДМЭ), этилглим, диглим (диметиловый эфир диэтиленгликоля), этилдиглим, триглим, бутилдиглим, тетраглим, полиглим, сильно этоксилированный диэфир высокомолекулярного спирта (хайглим) и т.п.

В некоторых вариантах осуществления объемное соотношение воды к первому и второму смешиваемым с водой органическим растворителям составляет приблизительно 1:1:1 (об.: об.: об.). В некоторых вариантах осуществления объемное соотношение воды к первому и второму смешиваемым с водой органическим растворителям составляет приблизительно 1:2:1 (об.: об.: об.). В некоторых вариантах осуществления объемное соотношение воды к первому и второму смешиваемым с водой органическим растворителям составляет приблизительно 1:2:2 (об.: об.: об.). В некоторых вариантах осуществления объемное соотношение воды к первому и второму смешиваемым с водой органическим растворителям составляет приблизительно 2:1:1 (об.: об.: об.).

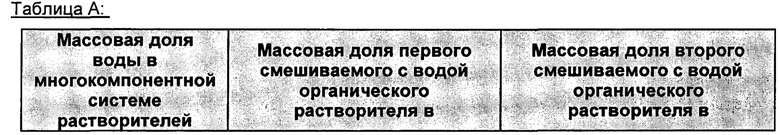

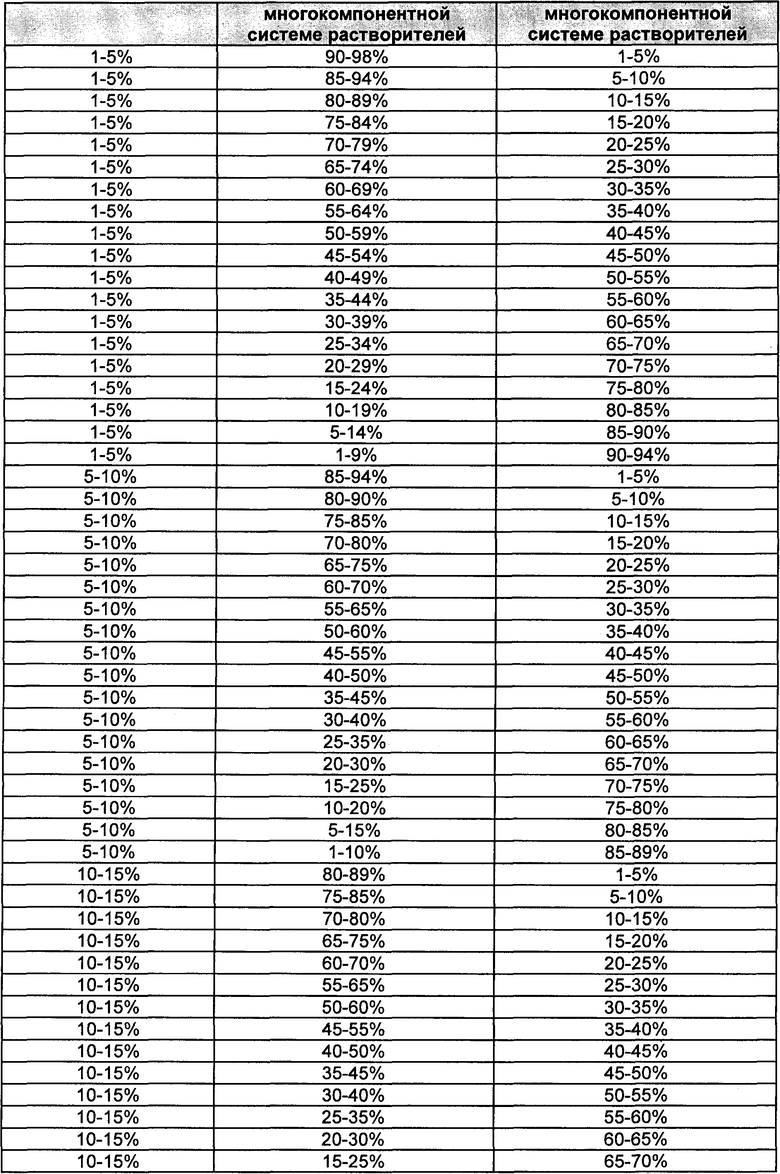

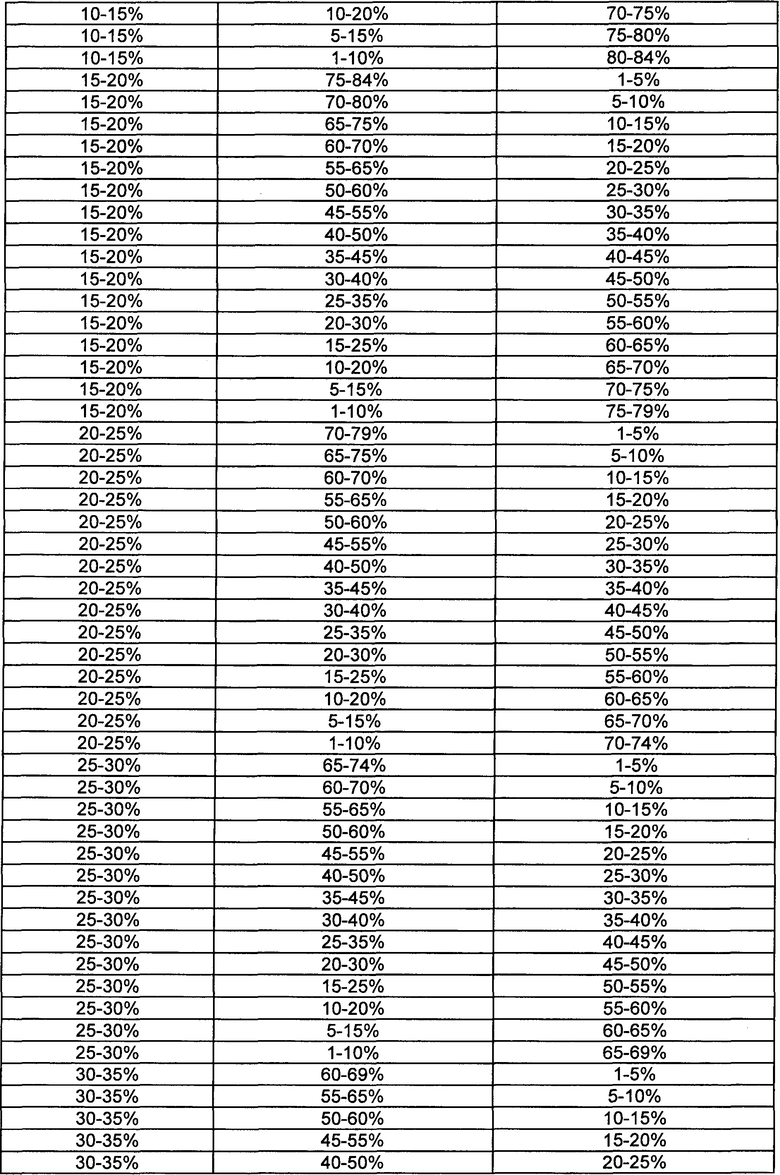

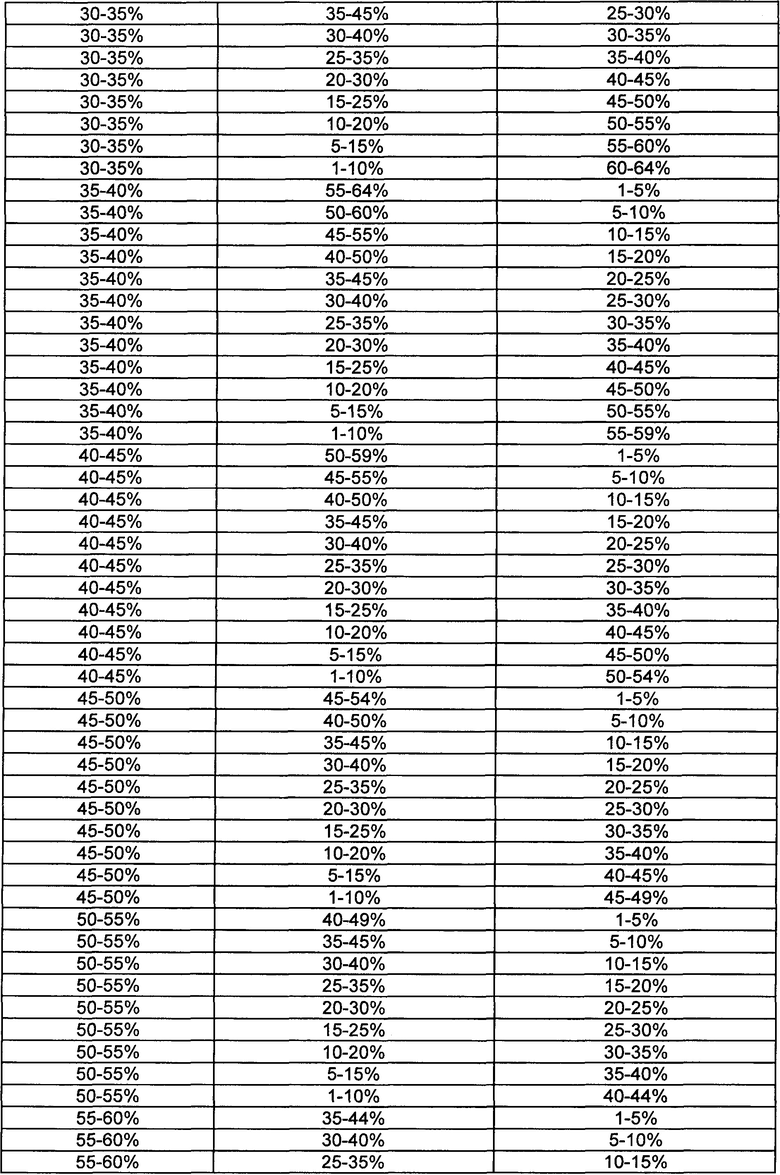

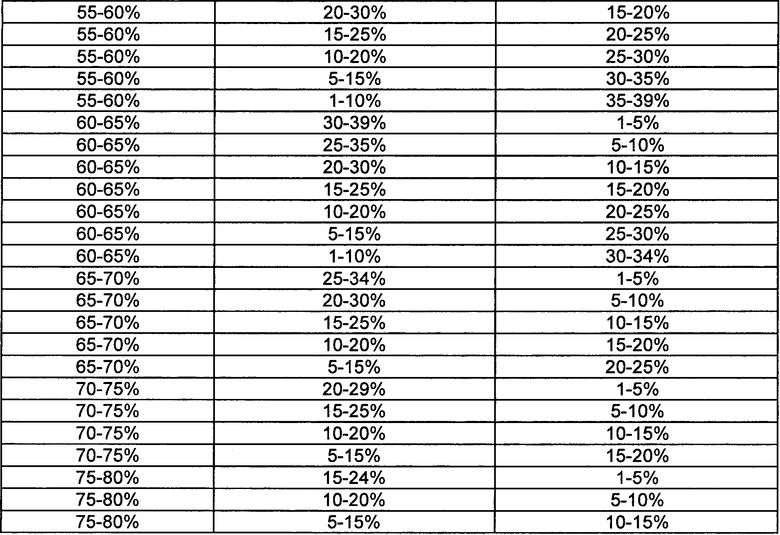

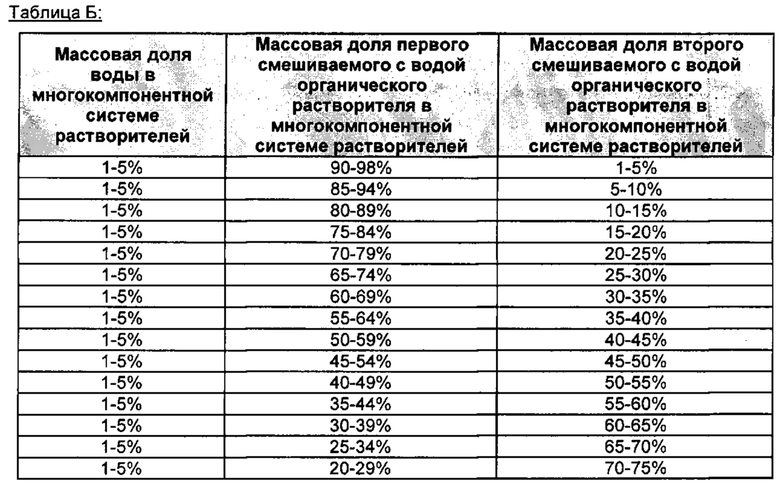

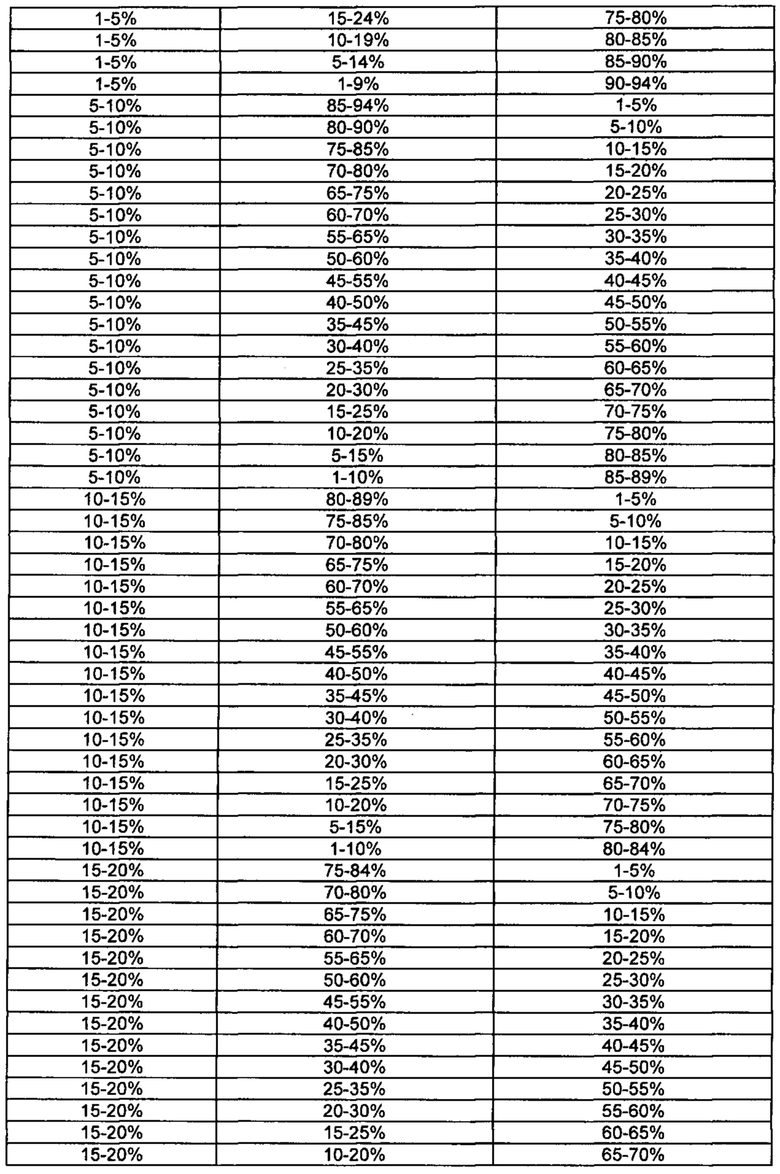

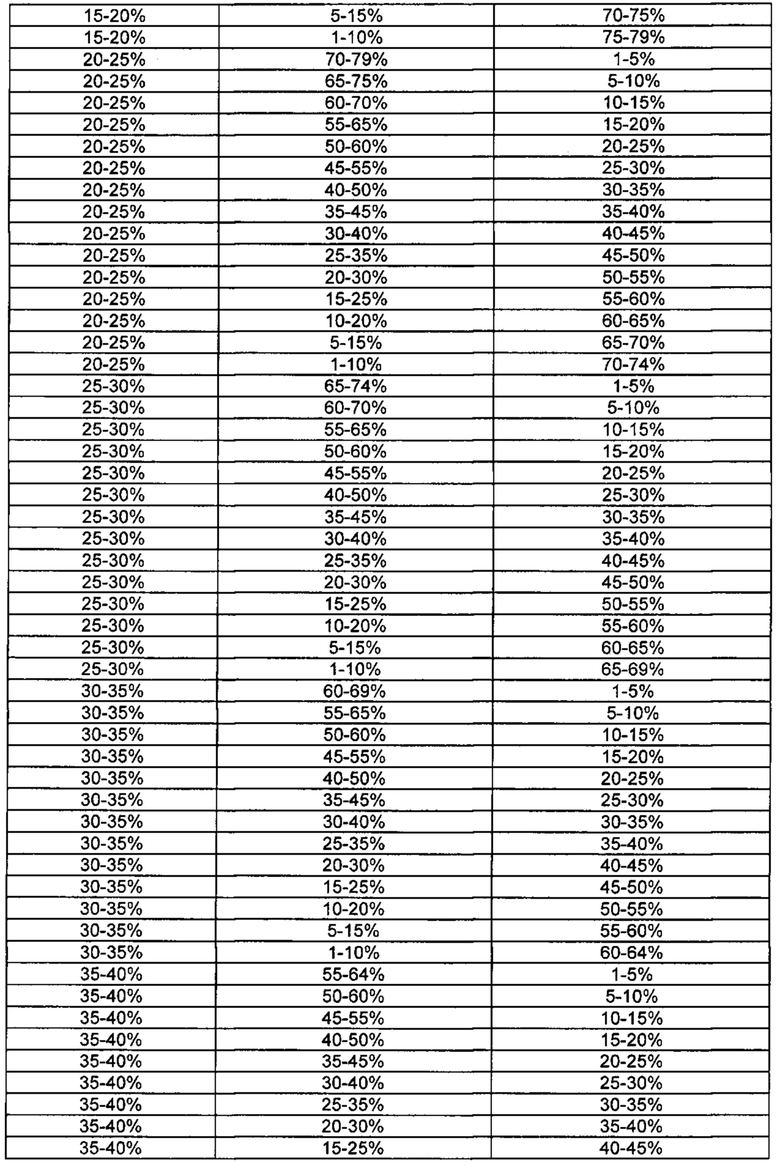

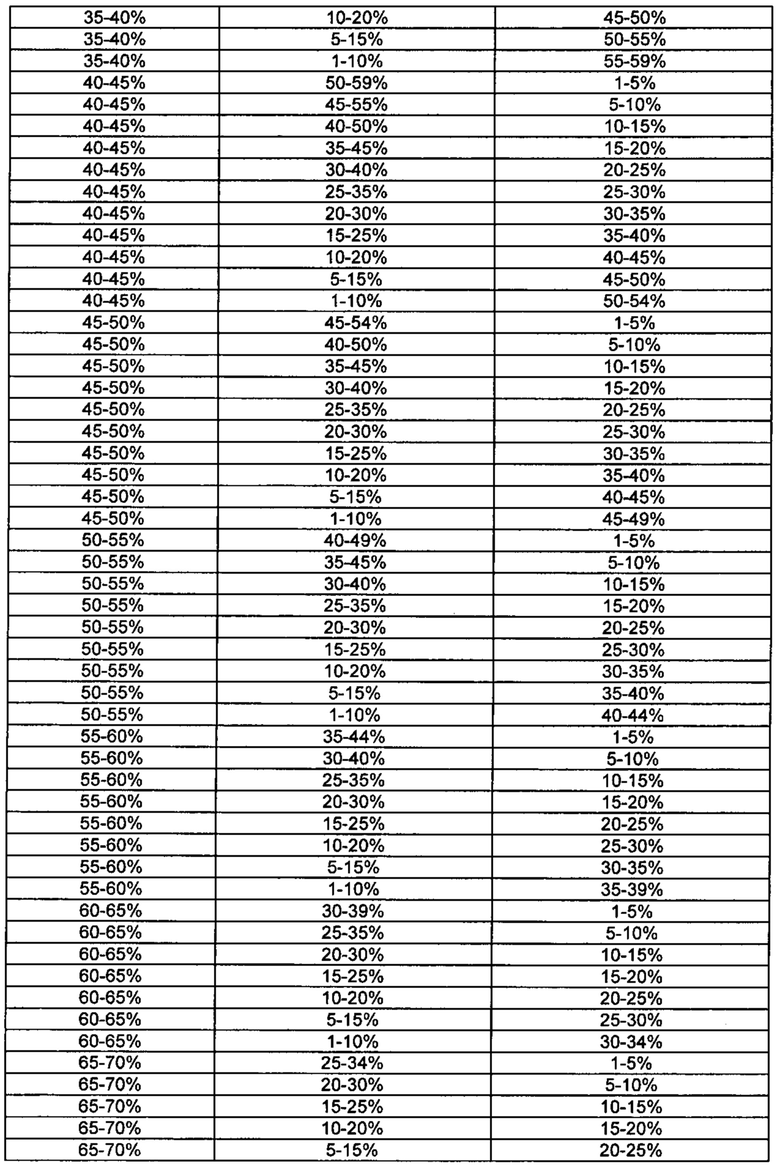

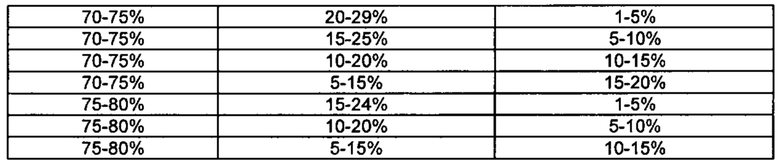

В некоторых вариантах осуществления многокомпонентный растворитель содержит воду и два разных смешиваемых с водой органических растворителя с относительными количествами воды относительно первого и второго смешиваемых с водой органических растворителей, как показано в Таблице А.

Стадию приведения в контакт обычно проводят в течение времени, достаточного для получения раствора продукта, содержащего продукт (растворимый) реакционного пути ФДКК, в концентрации по меньшей мере 2 мас. %, по меньшей мере 3 мас. %, по меньшей мере 4 мас. %, по меньшей мере 5 мас. %, по меньшей мере 6 мас. %, по меньшей мере 7 мас. %, по меньшей мере 8 мас. %, по меньшей мере 9 мас. %, по меньшей мере 10 мас. %, по меньшей мере 11 мас. %, по меньшей мере 12 мас. %, по меньшей мере 13 мас. %, по меньшей мере 14 мас. % или по меньшей мере 15 мас. %, или в концентрации, которая находится в пределах интервала, ограниченного любыми двумя из вышеупомянутых значений. Соответственно, когда получают раствор продукта, включающий продукт (растворимый) реакционного пути ФДКК, его получают в концентрации по меньшей мере 2 мас. %, по меньшей мере 3 мас. %, по меньшей мере 4 мас. %, по меньшей мере 5 мас. %, по меньшей мере 6 мас. %, по меньшей мере 7 мас. %, по меньшей мере 8 мас. %, по меньшей мере 9 мас. %, по меньшей мере 10 мас. %, по меньшей мере 11 мас. %, по меньшей мере 12 мас. %, по меньшей мере 13 мас. %, по меньшей мере 14 мас. % или по меньшей мере 15 мас. %, или в концентрации, находящейся в пределах интервала, ограниченного любыми двумя из вышеупомянутых значений. Термин «раствор продукта» относится здесь к раствору растворимого продукта реакционного пути ФДКК и других растворимых компонентов реакционной смеси в окислительном растворителе. Фраза «время, достаточное для получения раствора продукта, содержащего продукт реакционного пути ФДКК в концентрации», используется здесь для обозначения минимального количества времени, необходимого для получения указанной концентрации продукта реакционного пути ФДКК в растворе продукта.

Более преимущественно, стадию приведения в контакт проводят в течение времени, достаточного для получения раствора продукта, содержащего продукт реакционного пути ФДКК, в концентрации по меньшей мере 6 мас. %, по меньшей мере 7 мас. %, по меньшей мере 8 мас. %, по меньшей мере 9 мас. %, по меньшей мере 10 мас. %, по меньшей мере 11 мас. %, по меньшей мере 12 мас. %, по меньшей мере 13 мас. %, по меньшей мере 14 мас. % или по меньшей мере 15 мас. %, или в концентрации, находящейся в пределах интервала, ограниченного любыми двумя из вышеупомянутых значений. Соответственно, когда получают раствор продукта, включающий продукт реакционного пути ФДКК, его получают в концентрации по меньшей мере 6 мас. %, по меньшей мере 7 мас. %, по меньшей мере 8 мас. %, по меньшей мере 9 мас. %, по меньшей мере 10 мас. %, по меньшей мере 11 мас. %, по меньшей мере 12 мас. %, по меньшей мере 13 мас. %, по меньшей мере 14 мас. % или по меньшей мере 15 мас. %, соответственно, или в концентрации, находящейся в пределах интервала, ограниченного любыми двумя из вышеупомянутых значений.

Гетерогенные окислительные катализаторы, используемые в применении настоящего изобретения, как правило, содержат благородный металл, распределенный по внутренней и внешней поверхностях носителя. Термин «благородный металл» относится к рутению, родию, палладию, серебру, осмию, иридию, платине или золоту. В некоторых преимущественных вариантах осуществления металл выбирают из группы, состоящей из платины, золота и их комбинации. Как правило, металл является платиной. В некоторых вариантах осуществления металл представляет собой золото. Гетерогенный катализатор окисления может дополнительно содержать промотор для повышения эффективности гетерогенного катализатора окисления. Когда металлом является платина, золото или их комбинация, подходящие промоторы включают, например, Pd, Ir, Мо или W и т.п.

Гетерогенный катализатор окисления преимущественно содержит благородный металл при общем содержании металла в интервале 0,3-5 мас. %. В некоторых вариантах осуществления содержание металла находится в интервале 0,5-4 мас. %. В некоторых вариантах осуществления содержание металла колеблется в пределах 2-4 мас. %. В некоторых вариантах осуществления содержание металла составляет 2 мас. %. В некоторых вариантах осуществления содержание металла составляет 3 мас. %. В некоторых вариантах осуществления содержание металла составляет 4 мас. %. Когда используют два или более металла, гетерогенный катализатор окисления может содержать множество частиц гетерогенного катализатора окисления, каждая из которых содержит два или более металла, или гетерогенный катализатор окисления может содержать смесь частиц гетерогенного катализатора окисления, состоящих из отдельных металлов; например, первое множество частиц гетерогенного катализатора окисления, включающих первый металл и второе множество частиц гетерогенного катализатора окисления, включающих второй металл. Способы получения гетерогенных окислительных катализаторов, используемых в применении настоящего изобретения, подробно описаны в разделе II, приведенном ниже, а также в Примерах.

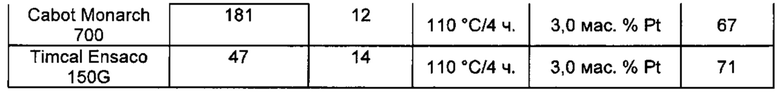

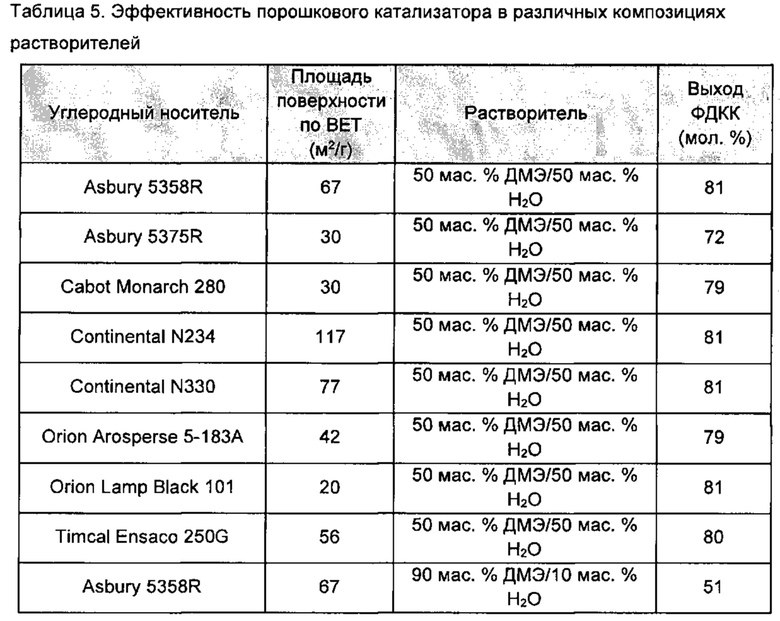

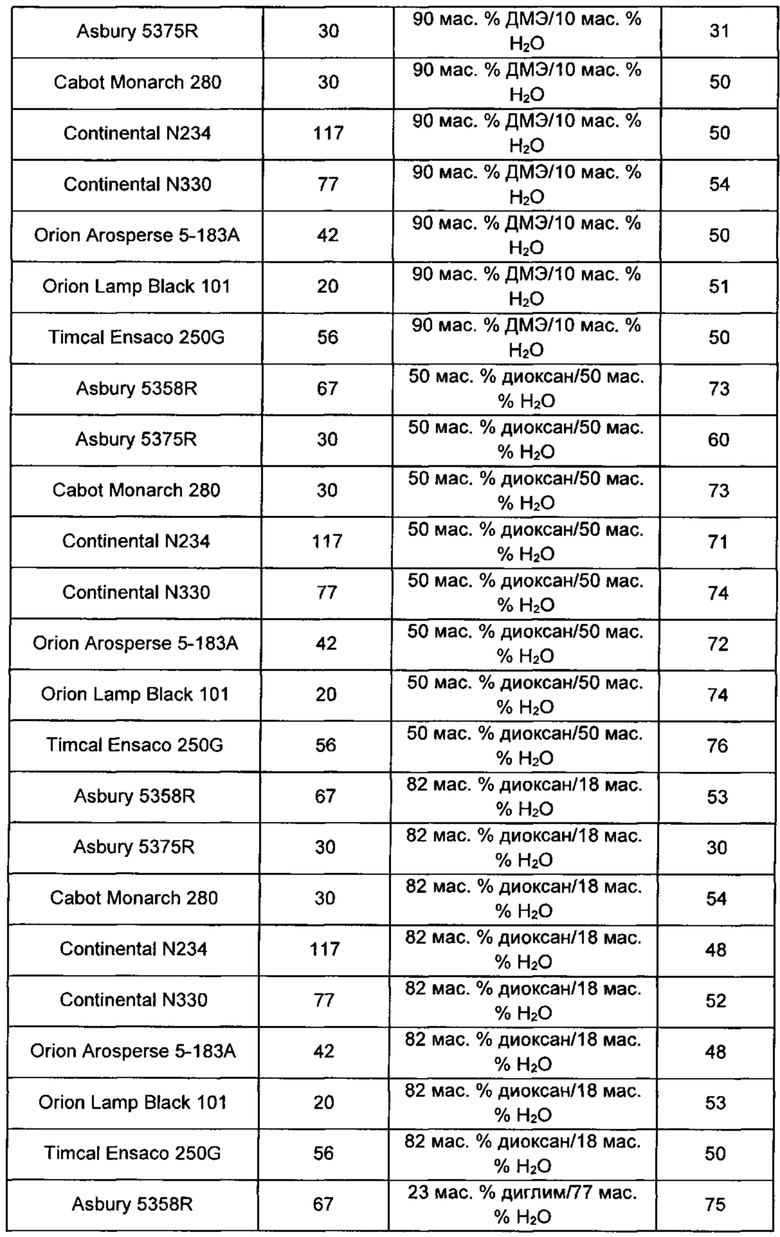

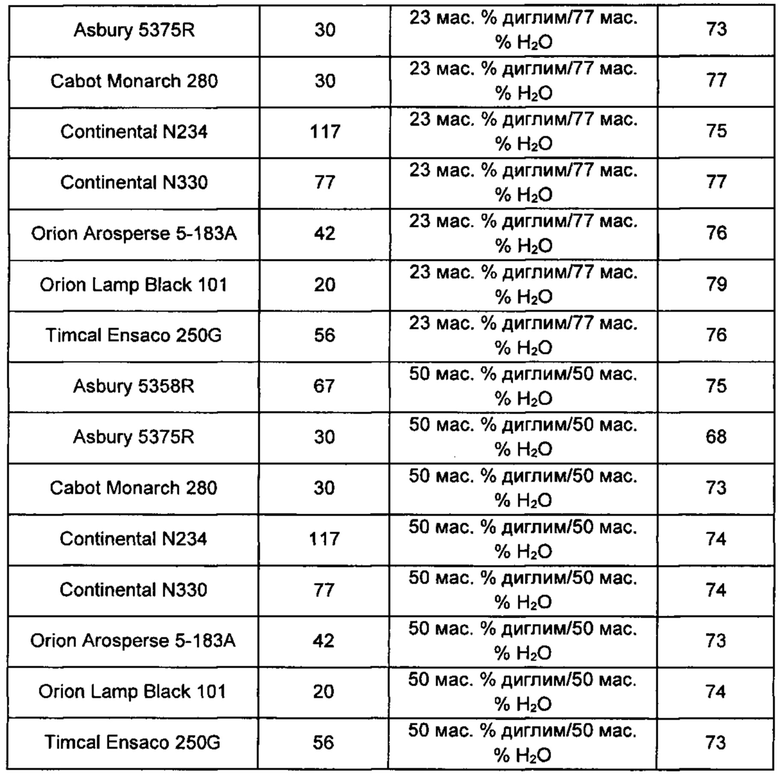

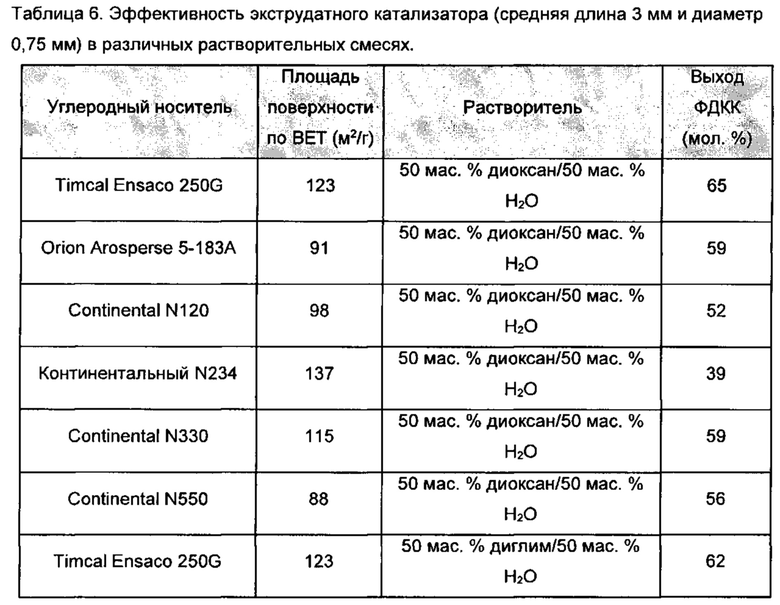

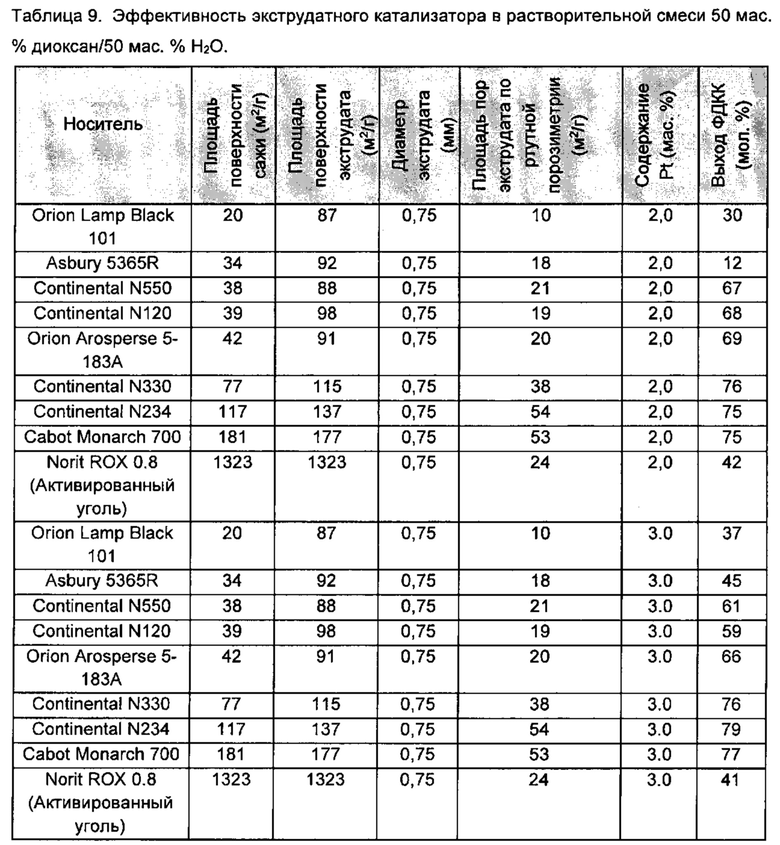

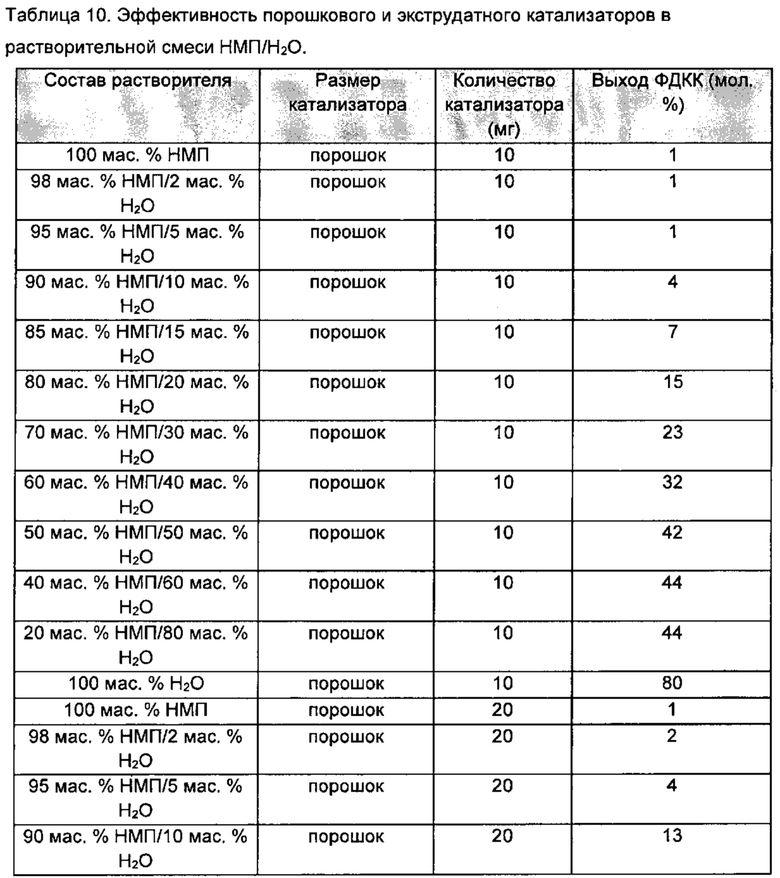

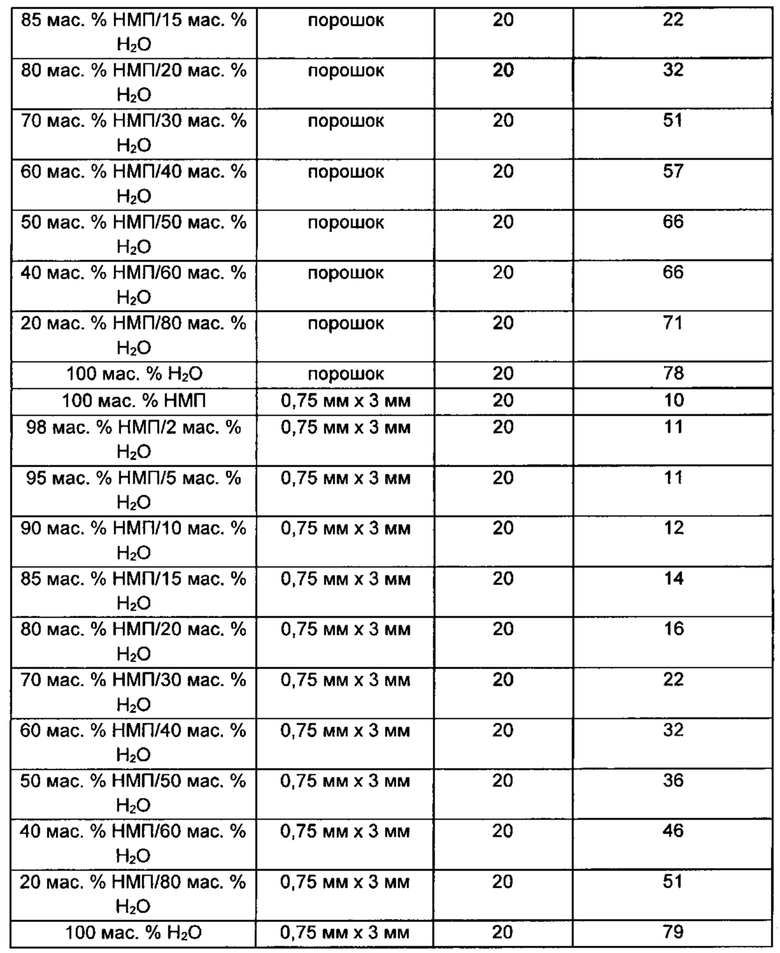

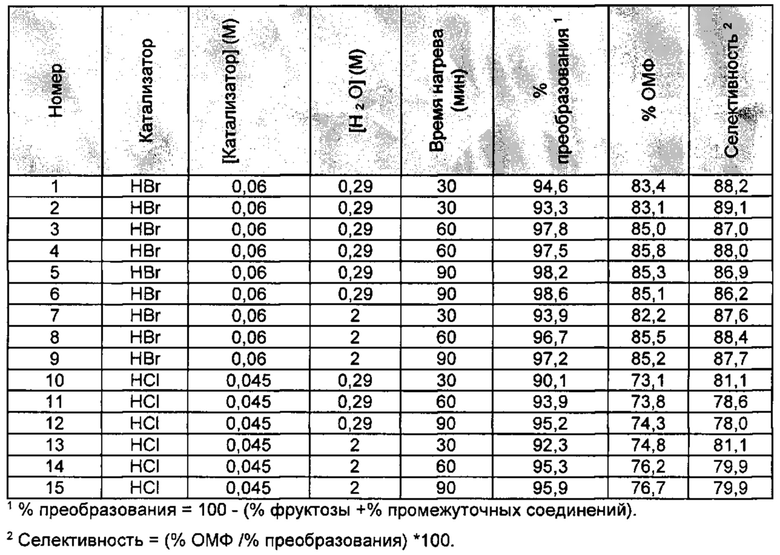

Компонент гетерогенного катализатора окисления, представляющий собой твердый носитель, может содержать материал любого типа, известный специалистам в данной области техники как пригодный для использования в качестве каталитического носителя, а также соответствующий требованию к удельной площади поверхности, описанному в данной заявке. Подходящие материалы включают, например, оксид металла, углеродсодержащий материал, полимер, силикат металла, карбид металла или любой композитный материал, полученный из них. Типичные оксиды металлов включают оксид кремния (силикагель), оксид циркония (диоксид циркония), оксид титана (диоксид титана) или оксид алюминия (глинозем) и т.п. Используемый здесь термин «углеродсодержащий» относится к графиту и саже. Типичные силикаты металлов включают, например, ортосиликат, боросиликат или алюмосиликат (например, цеолит) и т.п. Типичные карбиды металлов включают, например, карбид кремния и т.п. Подходящие полимерные твердые носители включают полистирол, полистирол-ко-дивинилбензол, полиамиды или полиакриламиды и т.п.