ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится, с одной стороны, к способам получения терефталевой кислоты (TPA) и к полимерам, которые могут быть получены из нее. С другой стороны, настоящее изобретение относится к способам получения аналога ТРА на биологической основе, 2,5-фурандикарбоновой кислоты (FDCA), и к полимерам, которые могут быть получены из него.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Истощение запасов ископаемого топлива создало серьезные стимулы для поиска альтернативных нефтяному углероду источников для синтеза так называемых "несущих" молекул, которые могут служить в качестве строительных блоков для коммерчески значимых продуктов. В настоящее время в качестве потенциальной замены рассматривается биомасса, из которой можно получать многие такие высокоценные химические вещества, но разработка рациональных технологий для получения таких химических веществ из возобновляемых ресурсов остается серьезной проблемой.

Мономеры на биологической основе, 2,5-фурандикарбоновая кислота (FDCA) и ее производное в виде диметилового сложного эфира, 2,5-фурандикарбоновая кислота, диметиловый эфир (FDME), признаны важными исходными материалами для получения сополимеров алкилена, и фурана, и дикарбоксилата, которые могут заменить их известные, производимые в большом количестве аналоги, полученные из нефти, а именно сополимеры алкилена и терефталата, такие как полиэтилентерефталат (PET). Ярким примером сополимеров алкилена, и фурана, и дикарбоксилата является сополимер этилена, и фурана, и дикарбоксилата, или PEF, полученный в результате реакции FDCA или FDME с этиленгликолем. Полимер PEF на биологической основе (биопластик) проявляет превосходны свойства во многих отношениях по сравнению с его аналогом PET, полученным из нефти, особенно в области упаковки. Например, смеси PEF и PET могут обеспечивать улучшенные барьерные свойства по отношению к диоксиду углерода и кислороду, продлевая срок хранения по сравнению с чистым PET и обеспечивая приемлемый контейнер для таких продуктов, как пиво, которые подвержены окислительной деградации. Другие упаковочные применения PEF предусматривают пленки, используемые для производства пакетов, оберток и термоусадочных материалов, имеющих высокую механическую прочность и пригодность к переработке.

В целом, FDCA и FDME являются полезными несущими молекулами для получения полиамидов, полиуретанов и сложных полиэфиров, которые находят разнообразное применение в качестве пластмасс, волокон, покрытий, связывающих веществ, средств личной гигиены и смазывающих материалов. О коммерческой значимости этих молекул свидетельствует, например, исследование Министерства энергетики США 2004 года, в котором FDCA назван одним из двенадцати приоритетных химических веществ для создания "зеленой" химической промышленности будущего. Благодаря структурному сходству с терефталевой кислотой (ТРА), потенциал FDCA в качестве заменителя мономера для синтеза сложных полиэфиров был признан по меньшей мере еще в 1946 году, например в GB 621971 A, и ряд сторон в течение нескольких лет прилагали значительные усилия для достижения коммерчески выгодного способа производства FDCA. Что касается синтеза FDCA из исходных материалов на биологической основе, достижения описаны в US 10538499, согласно которому сырье, содержащее шестиуглеродное сахарное звено (например, фруктозу), подвергают стадиям комплексной обработки, первая из которых представляет собой стадию обеспечения дегидратации с получением 5-гидроксиметилфурфурола (HMF) или некоторых производных, таких как его производные в виде сложных или простых эфиров. Затем продукт дегидратации окисляют до необходимой FDCA в соответствии с окислением, подобным тому, которое применяли в середине прошлого века при окислении п-ксилола для получения ТРА, с использованием гомогенной каталитической системы, предусматривающей компоненты, представляющие собой кобальт, марганец и бром. Несмотря на эти масштабные усилия, коммерческое получение FDCA еще не было реализовано, и постоянно ведутся поиски усовершенствованных путей синтеза FDCA и ее производных на биологической основе в попытке установить экономическую выгодность в коммерческом масштабе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Некоторые аспекты настоящего изобретения относятся к открытию способов смягчения или даже устранения вредных эффектов, связанных с присутствием по меньшей мере некоторых видов гуминов, которые являются сильно окрашенными и обычно нерастворимыми в воде побочными продуктами дегидратации углеводов, в способах, в которых применяют такие углеводы в качестве исходных материалов для синтеза FDCA и его производных на биологической основе.

Например по меньшей мере некоторые виды гуминов, образующихся при катализируемой кислотой дегидратации углеводов, имеющих шестиуглеродное сахарное звено (например, гексозные сахара и их олигомеры и полимеры), имеют тенденцию потреблять гомогенные катализаторы окисления средины прошлого века или ограничивать их полезную способность. Эти катализаторы наиболее часто предлагаются для окисления 5-гидроксиметилфурфурола (HMF) и/или его производных (например, сложноэфирных и/или эфирных производных), которые образуются в процессе дегидратации.

В целом, было установлено, что когда эти гумины, полученные на предшествующей стадии обеспечения дегидратации, присутствуют в сырье для окисления вместе с HMF и/или его производными, то рабочие параметры могут быть ограничены в отношении использования как гомогенных, так и гетерогенных катализаторов. В гомогенном катализируемом окислении это может проявляться в (i) необходимости увеличения концентрации катализатора для поддержания требуемых профилей превращения и выхода, и (ii) более узком "рабочем окне" или наборе условий (температура, давление, время в потоке), при которых достигается благоприятная производительность до потери реакции или "отключения света" (например, на основе определения потребления кислорода). В реакциях гетерогенного катализируемого окисления, которые время от времени предлагали для окисления HMF и/или его производных с целью получения FDCA, эти гумины также представляют собой проблему, поскольку они могут привести к деактивации катализатора в результате их осаждения на твердых частицах катализатора.

Перед лицом этих и других недостатков, связанных с окислением продуктов дегидратации углеводов, имеющих по меньшей мере определенные виды гуминов, содержащиеся в них, было обнаружено, что некоторые виды сопутствующего сырья неожиданно оказывают благоприятный стабилизирующий эффект (например, стабилизирующий реакцию эффект), который противодействует рабочим ограничениям, отмеченным выше. Это может привести к частичному или полному восстановлению полезного или экономически выгодного рабочего окна, которое в противном случае ограничено присутствием этих гуминов. О стабилизирующем эффекте может свидетельствовать более широкий диапазон возможных рабочих условий, включая нижние границы концентрации катализатора, температуры и/или парциального давления кислорода, необходимых для достижения благоприятной активности, селективности и/или стабильности (время в потоке, в течение которого поддерживается требуемый уровень производительности). Важно отметить, что такие виды сопутствующего сырья можно окислять с получением других ценных мономеров, аналогично окислению HMF и/или его производных до FDCA. Преимущественно, окисление как стабилизирующих видов сопутствующего сырья, так и HMF можно выполнять в одинаковых условиях и, следовательно, использовать одни и те же реактор и каталитическую систему, как гомогенной, так и гетерогенной. Сопутствующее сырье, представляющее особый интерес, представляет собой параксилол, часто получаемый как продукт переработки сырой нефти, который может быть окислен до терефталевой кислоты (ТРА). Соответственно, некоторые варианты осуществления направлены на совместное получение мономеров посредством окисления, как, например, в случае совместного получения FDCA и ТРА.

В конкретном контексте совместного окисления с применением катализаторов окисления типа окисления середины прошлого века, способы совместного получения FDCA и ТРА включают совместную подачу соединений фуранового ряда, образующих FDCA, и параксилола в реактор для окисления, содержащий гомогенный катализатор окисления типа окисления середины прошлого века и реакционный кислород, таким образом, что соединения фуранового ряда, образующие FDCA, и параксилол эффективно реагируют в одной и той же среде, где параксилол применяют в достаточном количестве для придания стабилизирующего эффекта (например, улучшить производительность реакционной системы с точки зрения ее способности окислять соединения фуранового ряда, образующие FDCA, в присутствии по меньшей мере определенных видов гуминовых побочных продуктов, образующихся при предшествующей катализируемой кислотой, особенно катализируемой минеральной кислотой, дегидратации одного или нескольких углеводов (например, фруктозы), имеющих 6-углеродное сахарное звено), как описано выше. Согласно репрезентативным способам, предшествующую дегидратацию углеводов объединяют с окислением как (i) продукта дегидратации (например, содержащего HMF и/или его производные), который образует первый мономер, так и (ii) стабилизирующего средства (например, параксилола), который образует второй мономер.

Другие аспекты относятся к применению сопутствующего сырья в окислении продукта дегидратации углеводов, содержащего по меньшей мере несколько гуминов, при котором сопутствующее сырье частично или полностью восстанавливает производительность (например, активность катализатора) по сравнению со сравнительным (или базовым) способом без сопутствующего сырья, но с теми же гуминами, удаленными из продукта дегидратации или отсутствующими в нем. Преимущественно, восстановление производительности можно выполнять с использованием лишь незначительного количества сопутствующего сырья (например, на молярной основе) относительно продукта дегидратации углеводов, исходя из его части, которая окисляется до требуемого мономера (например, сопровождающие соединения фуранового ряда, образующие FDCA).

Помимо конкретных выгодных аспектов, обеспечиваемых способом совместного окисления по настоящему изобретению, в отношении влияния гуминов в продукте дегидратации углеводов, из которого FDCA должен быть получен посредством окисления, специалисты в области сложных полиэфиров оценят другие преимущества, обеспечиваемые таким способом совместного окисления в использовании существующих, коммерческих способов или соответствующего оборудования, применяемых в производстве мономеров посредством окисления и/или соответствующих полимеров (например, сложные полиэфиры, такие как PET), посредством объединения таких способов или оборудования со стадией обеспечения дегидратации углеводов или связанными с ней элементами, в том числе реактором для дегидратации. Преимуществом такого переоснащения является возможность совместного производства и совместной переработки как обычных, так и мономеров на биологической основе при вложении лишь части капитала и времени, необходимых для строительства нового отдельного ("чистого производства") предприятия по производству сложных полиэфиров на биологической основе. Конкретный тип переоснащения может предусматривать, например, установку реактора для дегидратации фруктозы и соответствующего оборудования на малоиспользуемый или временно выведенный из эксплуатации завод по производству ТРА. Это может позволить совместную подачу HMF и/или его производных (например, сложноэфирных или эфирных производных, в зависимости от того, используется ли растворитель на основе карбоновой кислоты или спиртовой растворитель для получения раствора углевода, такого как фруктоза, который подвергается дегидратации) с параксилолом. После окисления сопутствующего сырья FDCA и ТРА могут быть получены вместе в продукте окисления, т.е. в виде композиции на основе смеси мономеров или совместного продукта.

Конкретные варианты осуществления изобретения, учитывающие эти другие преимущества, таким образом, направлены на способы получения композиции на основе смеси мономеров, содержащей первый и второй мономеры, например 2,5-фурандикарбоновую кислоту (FDCA), которая может быть мономером на биологической основе, и терефталевую кислоту (ТРА), которая может быть и обычно является мономером на нефтяной основе, в более конкретных вариантах осуществления с применением существующих технических, физических и коммерческих активов и инфраструктуры, связанных с производством последнего, для более легкой коммерческой реализации производства первого. Способы включают приведение сырья для окисления, в присутствии кислорода (например, в присутствии кислородсодержащего газа, такого как воздух), в контакт с катализатором окисления с получением композиции на основе смеси мономеров.

Сырье для окисления предусматривает (i) продукт дегидратации одного или нескольких углеводов (например, фруктозы), имеющих 6-углеродное сахарное звено, и (ii) параксилол.

Возможность окисления в одном реакторе при общем наборе условий окисления сырья для окисления, состоящего как из продукта дегидратации одной или нескольких гексоз, так и из параксилола, с получением композиции на основе смеси мономеров будет иметь значительную ценность в данной области как с точки зрения использования активов, так и в других отношениях, например, предоставление средств для обеспечения как обычных, мономеров на основе невозобновляемых ресурсов, так и мономеров на основе возобновляемых ресурсов для одного и того же рыночного применения в относительных пропорциях и в количествах, которые требуются клиентам, без значительной задержки и особенно без значительных капитальных затрат, которые так часто сдерживают разработку новых мономеров и новых полимеров.

В этой связи авторы настоящего изобретения обнаружили, что ряд катализаторов окисления, в том числе как гомогенные, так и гетерогенные катализаторы, можно применять в способе совместного окисления согласно настоящему изобретению с получением композиции на основе смеси мономеров, содержащей как FDCA, так и ТРА, в дополнение к катализаторам окисления типа окисления середины прошлого века, которые уже много лет применяют в коммерческих целях с получением ТРА (и, в свою очередь, сложных эфиров ТРА).

В контексте переоснащения только что указанного применения или в целом в связи с реализацией преимуществ в отношении стабилизации, упомянутых ранее, стадии обеспечения дегидратации и окисления могут быть необязательно объединены с рядом дополнительных стадий, которые включают стабилизацию цвета, дериватизацию (например, обеспечение эстерификации), разделение и получение полимера. Стадия получения полимера может (в отношении получения сложных полиэфиров и сложных сополиэфиров) сама по себе включать подстадии (i) обеспечения эстерификации или переэстерификации и (ii) полимеризации посредством поликонденсации. Эти стадии и подстадии можно осуществлять в соответствии с рядом различных конфигураций способа, выбор которых будет очевиден специалисту в данной области, знакомому с настоящим изобретением, и с учетом конкретных обрабатываемых типов сырья и требуемых конечных продуктов.

Один конкретный вариант осуществления, например, может включать переработку композиции на основе смеси мономеров на фракции, обогащенные различными мономерами (например, и в идеале по сути не содержащие мономеров, которыми они обеднены), например на первую фракцию, обогащенную FDCA, и вторую фракцию, обогащенную ТРА. Любая из этих фракций или обе могут быть затем подвергнуты стабилизации цвета, например посредством гидрогенизации образующих цвет альдегидных побочных продуктов (например, 5-формил-2-фуранкарбоновой кислоты (FFCA), которая может присутствовать в обогащенной фракции FDCA, и/или 4-карбоксибензальдегида (4-СВА), который может присутствовать в обогащенной фракции ТРА) или другим стадиями восстановления/очистки перед использованием на последующей стадии получения полимера. Другой конкретный вариант осуществления может включать применение стадий восстановления/очистки без разделения композиции на основе смеси мономеров на фракции, например посредством подвергания всей композиции на основе смеси мономеров стабилизации цвета, например посредством гидрогенизации как FFCA, так и 4-СВА в одном и том же технологическом потоке. Полученная стабилизированная композиция (или композиция на основе смеси мономеров) может быть затем разделена на стабилизированную первую фракцию (например, стабилизированную фракцию, обогащенную FDCA) и стабилизированную вторую фракцию (например, стабилизированную фракцию, обогащенную ТРА), с последующим использованием этих фракций на отдельных стадиях получения полимера. Таким образом, могут быть получены отдельные сополимеры, например один, имеющий фурандикарбоксилатные фрагменты и предпочтительно по сути не содержащий (или по меньшей мере содержащий меньшее количество) бензолдикарбоксилатных фрагментов (например, в случае PEF), и другой, имеющий бензолдикарбоксилатные (или терефталатные) фрагменты и предпочтительно по сути не содержащий (или по меньшей мере содержащий меньшее количество) фурандикарбоксилатных фрагментов (например, в случае PET). В качестве альтернативы, стабилизированная композиция (например, содержащая продукты окисления FDCA и ТРА) может быть использована непосредственно (например, без разделения) на последующей стадии получения полимера, например с получением сложного сополиэфира с одним или несколькими спиртами/пол иолами (например, этиленгликоль), такого как сополимер, содержащий как фурандикарбоксилатные фрагменты, так и бензендикарбоксилатные фрагменты.

Другие аспекты относятся к дальнейшей последующей полимеризации одного или обоих из этих мономеров или их производных, например сложных фураноатных эфиров и сложных терефталатных эфиров, с получением сложных полиэфиров либо отдельно, либо вместе. В первом случае (полимеризация отдельно) эти мономеры могут быть отделены в том виде, в котором они образовались в результате окисления, или ими можно манипулировать для облегчения их отделения, например, посредством образования удобных производных мономеров (например, удобно таких же (сложноэфирных) производных, которые предполагается полимеризовать), которые легче или экономичнее отделяются благодаря тому, что имеют более низкие точки кипения и/или большую относительную разницу в летучести по сравнению с их недоокисленной формой. Например, фураноатный эфир и терефталатный эфир должны легко разделяться перегонкой. В последнем случае (совместная полимеризация) может быть получен сополимер, содержащий, например, как родственные FDCA фрагменты, так и родственные ТРА фрагменты.

Если последующая полимеризация касается образования одного или нескольких сложных гомополиэфиров или сложных сополиэфиров из одного или нескольких мономеров или их производных, либо отдельно, либо в одной или нескольких комбинациях друг с другом и, необязательно, с другими сомономерами или олигомерами, то такие родственные FDCA фрагменты могут быть фурандикарбоксилатными фрагментами и такие родственные ТРА фрагменты могут быть терефталатными фрагментами (или бензолдикарбоксилатными фрагментами), полученными в результате поликонденсации после проведения реакции FDCA и/или ТРА, или, иначе, сложноэфирных производных FDCA и/или ТРА, с сомономером, имеющим по меньшей мере две гидроксильные группы (например, диол).

В других вариантах осуществления последующая стадия получения полимера может включать проведение реакции, в качестве сомономера, гидроксильного (спиртового) производного одного или обоих из FDCA и ТРА (например, диольного производного одного или обоих из FDCA и ТРА), отдельно или в комбинации, с поликислотой или ее сложноэфирным производным с получением сложного полиэфира, имеющего один или оба из родственных FDCA фрагментов и родственных ТРА фрагментов.

Если последующая полимеризация касается образования одного или нескольких полиамидов или сополиамидов из одного или нескольких мономеров или их производных, либо отдельно, либо в одной или нескольких комбинациях друг с другом и, необязательно, с другими сомономерами или олигомерами, то в некоторых вариантах осуществления один или оба из FDCA и ТРА, отдельно или в комбинации, могут вступать в реакцию с сомономером, имеющим по меньшей мере две аминогруппы (например, диамин), с получением полиамида, имеющего один или оба из родственных FDCA фрагментов и родственных ТРА фрагментов.

В дополнительных вариантах осуществления последующая стадия получения полимера может включать проведение реакции, в качестве сомономера, гидроксильного (спиртового) производного одного или обоих из FDCA и ТРА (например, диольного производного одного или обоих из FDCA и ТРА), отдельно или в комбинации, с полиизоцианатом с получением полиуретана, имеющего один или оба из родственных FDCA фрагментов и родственных ТРА фрагментов.

В дополнительных вариантах осуществления последующая стадия получения полимера может включать проведение реакции, в качестве сомономера, аминного производного одного или обоих из FDCA и ТРА (например, диаминного производного одного или обоих из FDCA и ТРА), отдельно или в комбинации, с поликислотой с получением полиамида, имеющего один или оба из родственных FDCA фрагментов и родственных ТРА фрагментов.

В дополнительных вариантах осуществления последующая стадия получения полимера может включать проведение реакции ацильного производного одного или обоих из FDCA и ТРА (например, диацилхлоридного производного одного или обоих из FDCA и ТРА), отдельно или в комбинации, с сомономером имеющим по меньшей мере две аминогруппы (например, диамин) с получением полиамида, имеющего один или оба из родственных FDCA фрагментов и родственных ТРА фрагментов.

В дополнительных вариантах осуществления последующая стадия получения полимера может включать проведение реакции изоцианатного производного одного или обоих из FDCA и ТРА (например, диизоцианатного производного одного или обоих из FDCA и ТРА), отдельно или в комбинации, с сомономером имеющим по меньшей мере две гидроксильные группы (например, диол), с получением полиуретана, имеющего один или оба из родственных FDCA фрагментов и родственных ТРА фрагментов.

Специалисты в данной области, знакомые с настоящим изобретением, оценят из вышеизложенного, что совместное окисление предшественников FDCA и ТРА с получением коммерчески требуемых мономеров FDCA и ТРА (и, соответственно, их различных известных производных) позволяет рассмотреть очень значительное количество требуемых сценариев последующих полимеров на основе одного или обоих из FDCA и ТРА, из которого описанные выше варианты осуществления являются лишь иллюстративной частью.

Другие варианты осуществления направлены на способы модификации завода по производству ТРА, предусматривающего реактор окисления, приспособленный для получения параксилола и кислорода (или кислородсодержащего газа) в качестве видов сырья, а также расположенную ниже по ходу секцию кристаллизации и восстановления терефталевой кислоты, выполненную с возможностью отделения растворителя от ТРА и рециркуляции его в реактор для окисления. Способы включают переоснащение завода по производству терефталевой кислоты с подключением от существующего входа реактора для окисления или от добавленного входа реактора для окисления к расположенному выше по ходу реактору для дегидратации углеводов.

В еще одном аспекте настоящее изобретение относится к открытию того, что параксилол может быть применен в качестве сорастворителя, например для фурановых предшественников FDCA, в расположенном выше по ходу реакторе для дегидратации углеводов, предварительно подвергнутом совместному окислению продукта дегидратации одной или нескольких гексоз и параксилола с получением композиции на основе смеси мономеров, где, например, в только что приведенном сценарии переоснащения имеется соединение от входа существующего реактора для окисления для преобразования параксилола в ТРА до такого расположенного далее по ходу реактора для дегидратации углеводов. Следовательно, в некоторых вариантах осуществления по меньшей мере часть параксилола, подлежащего окислению, для получения соответствующей части композиции на основе смеси мономеров, может быть введена через смесь продуктов из вышестоящего реактора для дегидратации углеводов вместе с одним или несколькими соединениями фуранового ряда, образующими FDCA, образующимися в нем.

Введение по меньшей мере части параксилола, подлежащего окислению, таким образом позволяет реализовать некоторые значительные преимущества. Например, если в процессе дегидратации применяют бромистоводородную кислоту в дополнение к уксусной кислоте, и она объединена с последующей стадией окисления типа окисления середины прошлого века, так что продукт дегидратации подается непосредственно на последующую стадию окисления, как описано в US 10538499, то по меньшей мере часть параксилола может фактически вытеснять часть значительного количества уксусной кислоты, которая в US 10538499 рассматривается как оптимально восстанавливаемая и рециклируемая после стадии окисления, так что капитальные и рабочие расходы, связанные с этой рециклизацией, могут быть снижены. Более того, количество тепловой энергии, вырабатываемой на стадии совместного окисления, по сравнению с количеством уксусной кислоты, которую необходимо рециркулировать в интегрированном процессе, осуществляемом в соответствии с US 10538499, значительно увеличивается, что позволяет по меньшей мере частично компенсировать затраты на энергию, связанные с потоком рециркулируемой уксусной кислоты. Следовательно, в некоторых вариантах осуществления способа согласно настоящему изобретению, где стадия обеспечения дегидратации углеводов объединяют с последующей стадией окисления с получением композиции на основе смеси мономеров, содержащей FDCA и терефталевую кислоту, количество параксилола, подаваемого на стадию окисления с предшествующей стадии обеспечения дегидратации, может значительно превышать то количество, которое было бы указано для обеспечения стабилизирующего эффекта или преимущества, которые описаны ранее, с учетом того, какие гумины присутствуют в материалах, подаваемых на стадию окисления - например, в некоторых вариантах осуществления до 20 весовых процентов той части сырья для получения композиции на основе смеси мономеров на последующей стадии окисления (особенно с использованием окисления типа окисления середины прошлого века, но необязательно с использованием другого катализатора окисления, как показано ниже), которую получают на стадии обеспечения дегидратации углеводов, может быть параксилолом.

Все эти и другие аспекты, варианты осуществления и связанные с ними преимущества станут очевидными из следующего подробного описания.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Более полное понимание примерных вариантов осуществления настоящего изобретения и его преимуществ можно получить, обратившись к следующему описанию с учетом сопроводительных фигур.

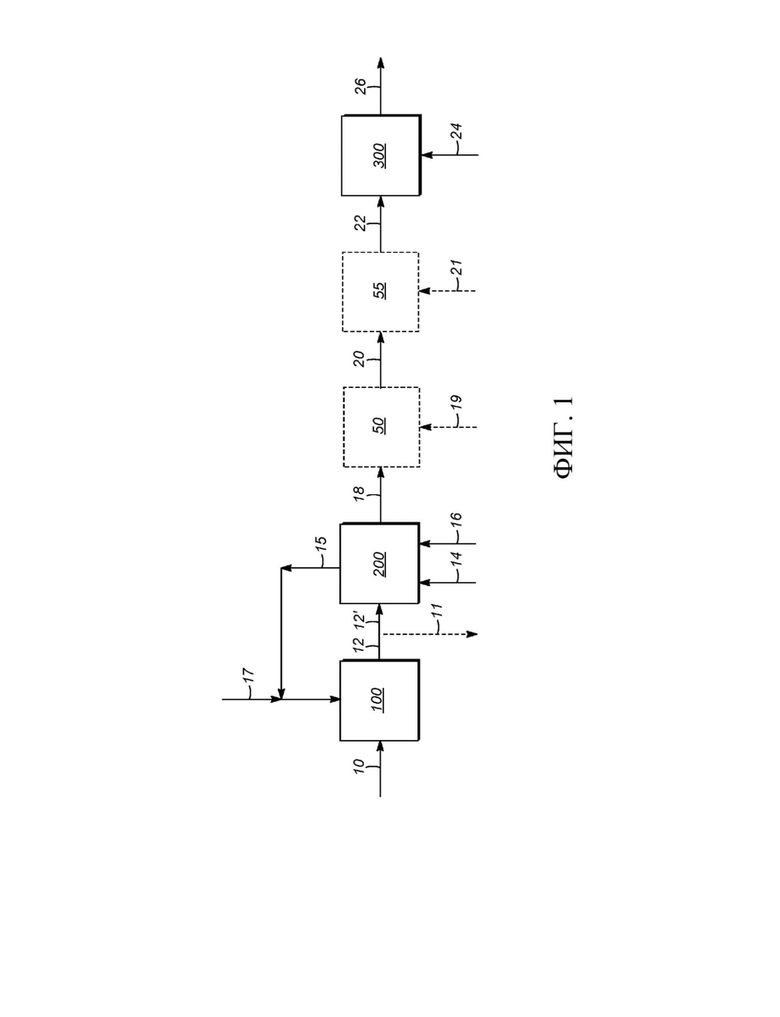

На фиг. 1 показан многостадийный способ получения сополимера посредством получения композиции на основе смеси мономеров и ее применения на стадии получения полимера.

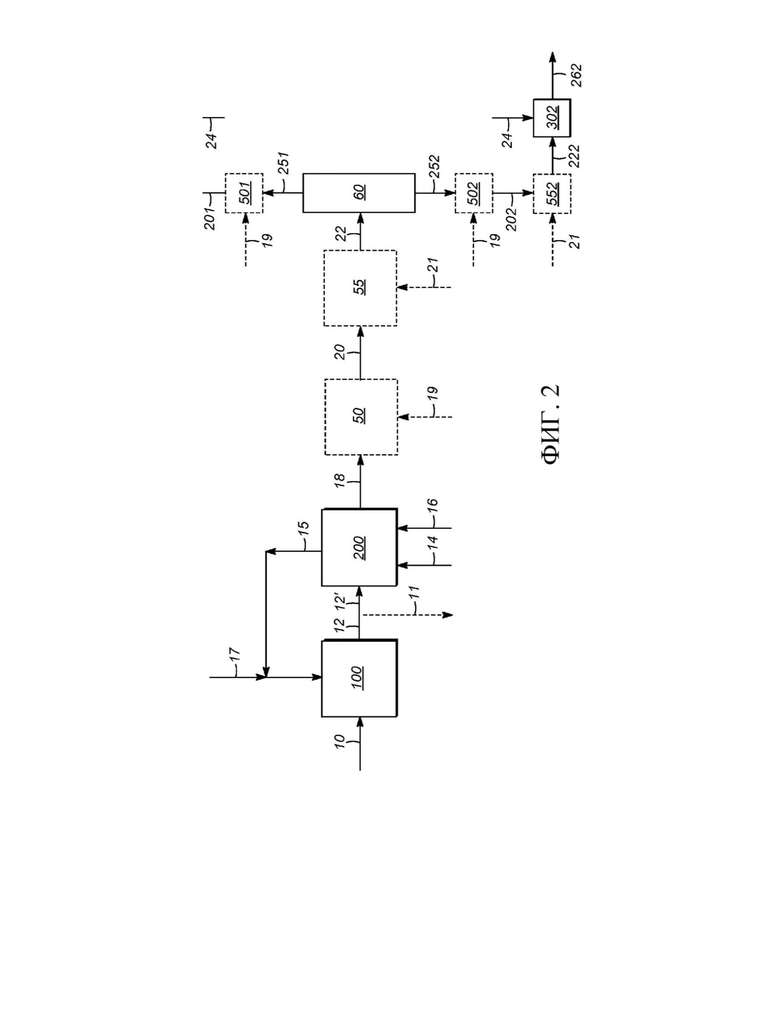

На фиг. 2 показан многостадийный способ, согласно которому композицию на основе смеси мономеров разделяют на фракции перед использованием одной или обеих фракций на стадии получения полимера.

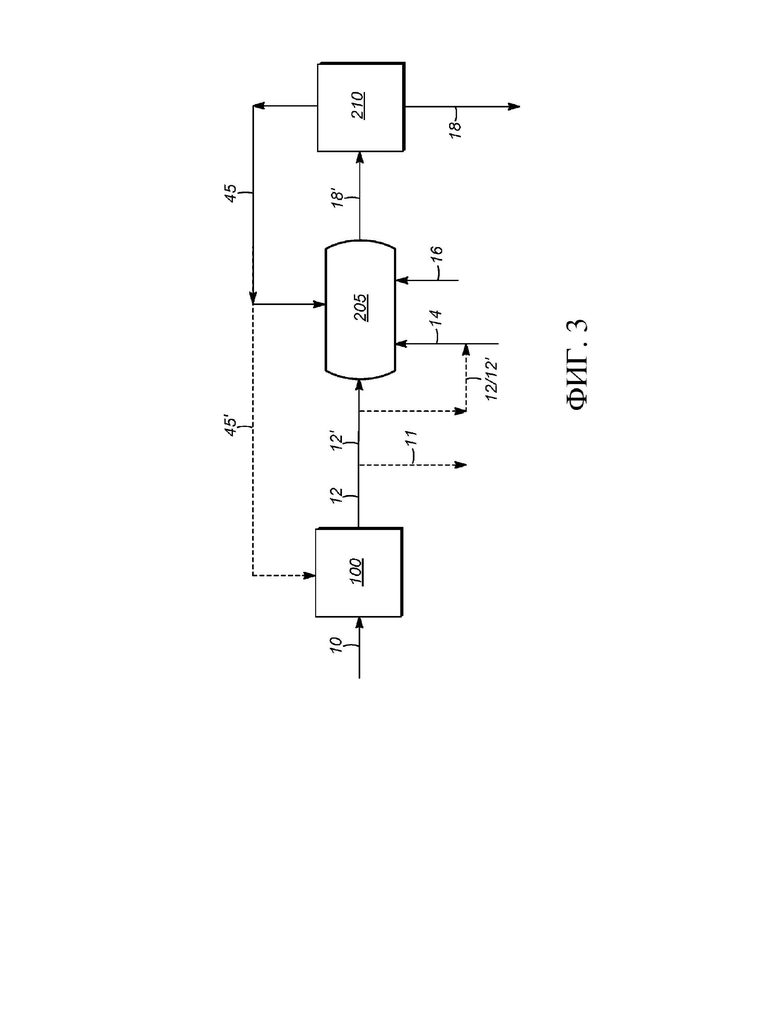

На фиг. 3 показано применение реактора для дегидратации углеводов для модификации завода по производству терефталевой кислоты.

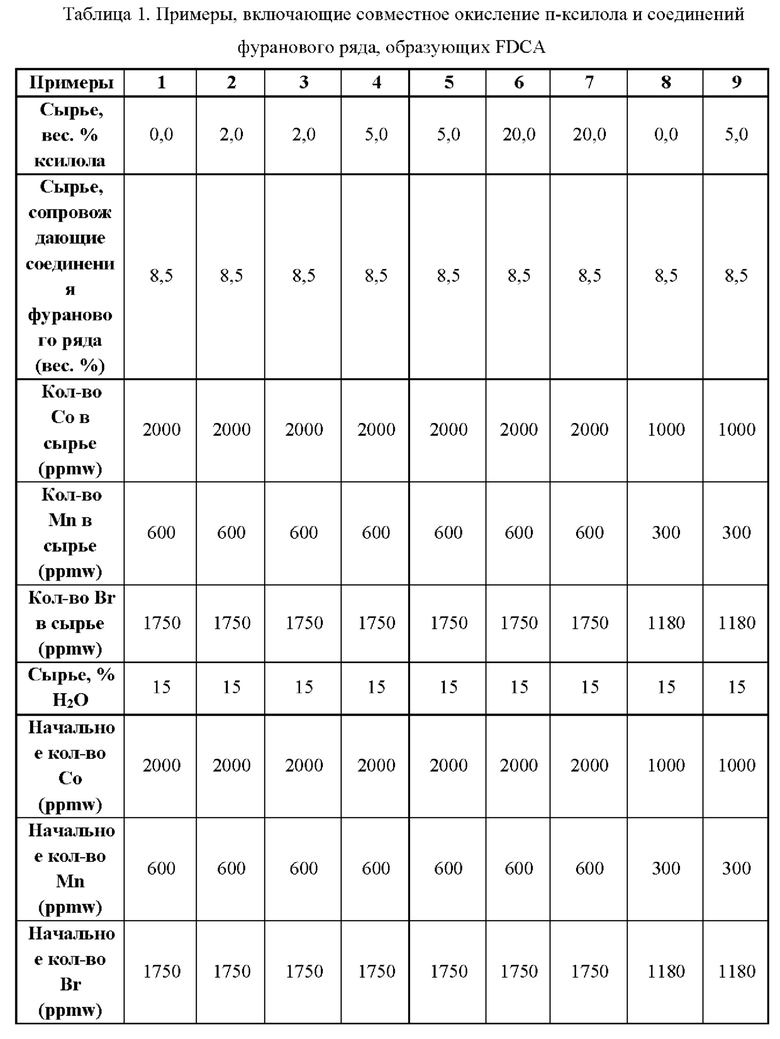

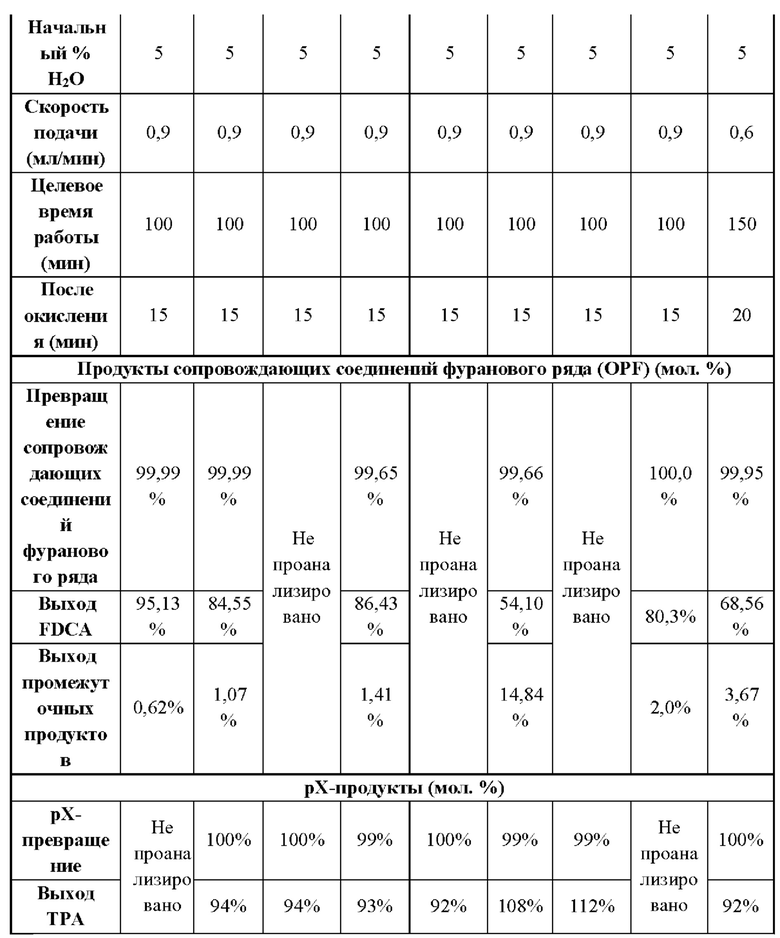

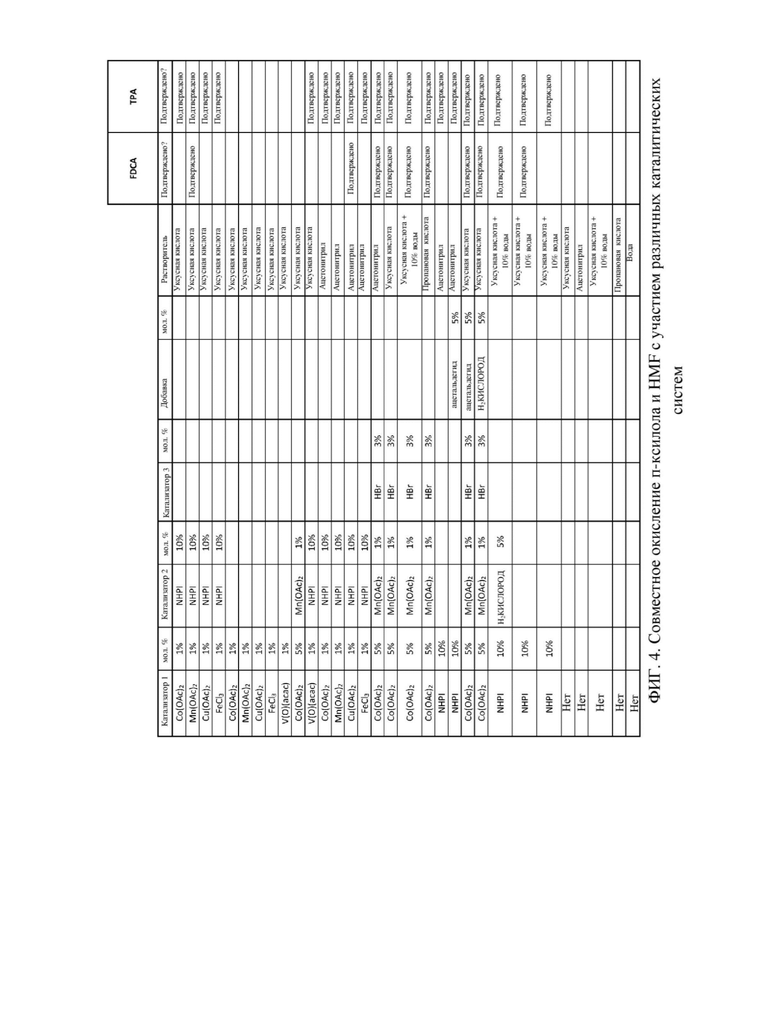

На фиг. 4 представлена таблица экспериментальных результатов, связанных с приведенными ниже примерами.

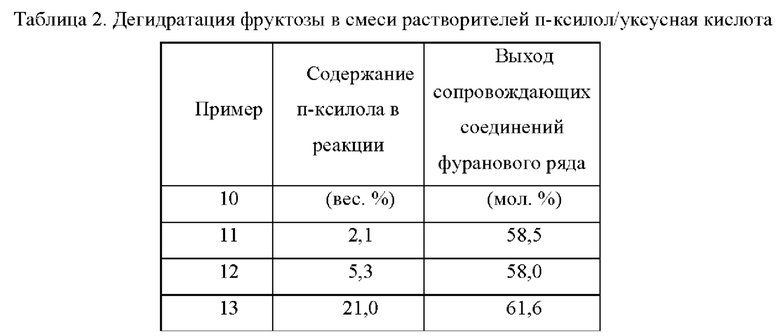

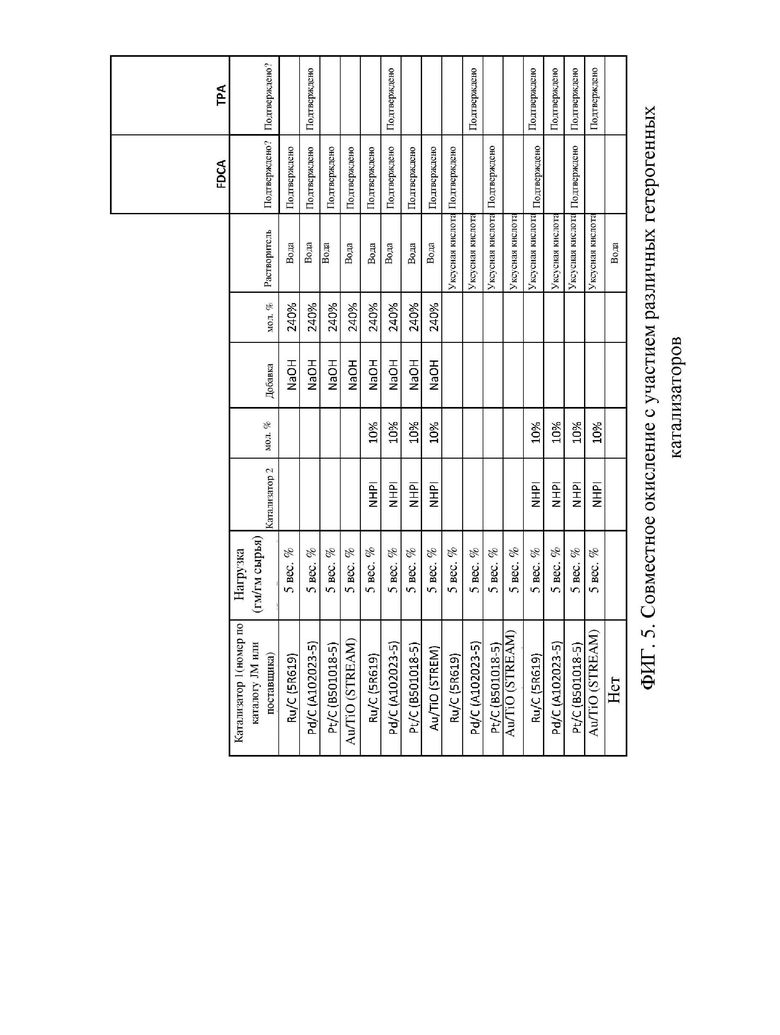

На фиг. 5 предоставлена вторая таблица экспериментальных результатов, связанных с приведенными ниже примерами.

На фиг. 1-3 используются одинаковые ссылочные номера и другие ссылочные символы для обозначения одинаковых или сходных признаков. Эти фигуры следует понимать как упрощенные обзоры способов и связанного с ними оборудования для демонстрации определенных принципов. Изображенные элементы не обязательно нарисованы в масштабе; также проиллюстрированные способы и связанное с ними оборудование не исключают добавления каких-либо предшествующих, промежуточных или последующих стадий, таких как стадии разделения, объединения и/или реакции. Например, промежуточная стадия переработки может включать как разделение, так и объединение. Как очевидно для специалиста в данной области, знакомого с настоящим изобретением, другие способы могут иметь альтернативные конфигурации и/или компоненты, которые регулируются конкретными рабочими целями, но эти альтернативы, тем не менее, входят в объем изобретения, определенный прилагаемой формулой изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Некоторые аспекты изобретения относятся к способам, в которых продукт дегидратации, такой как продукт дегидратации углевода гексозы (например, фруктозы), подвергают окислению в присутствии "сопутствующего сырья", которое можно рассматривать как "стабилизирующее сопутствующее сырье" в той степени, в которой оно обеспечивает или может обеспечить преимущества стабилизации реакции окисления, как описано в настоящем документе. Это сопутствующее сырье может быть окислено с получением полезного продукта, например, второго мономера, который отличается от мономера, полученного при окислении продукта дегидратации. Соответственно, такое "сопутствующее сырье" или "стабилизирующее сопутствующее сырье" также может быть охарактеризовано в таких случаях как "второе образующее мономер сопутствующее сырье". В любом из этих обозначений термин "сопутствующее сырье" не следует толковать как накладывающий какие-либо ограничения на количество его добавления или присутствия относительно количества продукта дегидратации или любой его части, например, части сопровождающих соединений фуранового ряда, образующих FDCA, которая окисляется до требуемого мономера, такого как FDCA. Соответственно, конкретные варианты осуществления, описанные в настоящем документе, направлены на добавление сопутствующего сырья в субстехиометрическом количестве или при молярном соотношении меньше 1, относительно молей соединений фуранового ряда, образующих FDCA, тогда как другие варианты осуществления направлены на его добавление в избыточном стехиометрическом количестве или при молярном соотношении более 1. Последний случай может возникнуть, например, в случае переоснащения существующей установки (завода), используемой для окисления п-ксилола с целью получения ТРА, с размещением относительно небольшого добавления продукта дегидратации в качестве источника биопроизводного мономера, как это может требоваться, например, на ранних стадиях коммерциализации FDCA.

Термины "вес. %" и "вес. ppm", используемые в настоящем документе, используются для обозначения процентов по весу и частей на миллион по весу, соответственно. Термин "мол. %" используется для обозначения молярного процента. Если не указано иное, то фраза "не содержащий (или содержащая) по сути" может означать, в различных вариантах осуществления, "имеющий (или имеет) меньше 5 вес. %", "имеющий (или имеет) меньше 3 вес. %" или "имеющий (или имеет) меньше 1 вес. %". В случае ссылок на "побочные продукты", такие как гуминовые побочные продукты и цветообразующие побочные продукты, их могут альтернативно называют "загрязнениями" или "примесями".

В настоящем документе описаны способы получения 2,5-фурандикарбоновой кислоты (FDCA) в комбинации с другими мономерами, такими как терефталевая кислота (ТРА). Некоторые способы явно включают стадии "обеспечения эстерификации" с получением сложноэфирных производных FDCA и ТРА, где одна или предпочтительно обе группы карбоновых кислот этих дикарбоновых кислот представляют собой сложноэфирные группы, такие как сложные алкилэфирные группы (в случае сложного моно- или диалкилэфирного производного) или сложные арилэфирные группы (в случае сложного моно- или диарилэфирного производного), причем сложные метилэфирные группы, сложные этилэфирные группы или сложные фенилэфирные группы являются конкретными примерами. В случае сложных метиэфирных групп предпочтительным сложноэфирным производным FDCA является 2,5-фурандикарбоновая кислота, диметиловый эфир (FDME), и соответствующим предпочтительным эфирным производным ТРА является диметилтерефталат (DMT), который может быть образован в результате реакции FDCA и ТРА, соответственно, с достаточным количеством метанола.

Специалисты в данной области, имеющие знания о настоящем изобретении, оценят, что описанные в настоящем документе способы можно также применять с получением широкого спектра других производных FDCA и ТРА, включая без ограничения сложноэфирные производные, кроме FDME и DMT, в дополнение к гидроксильным (спиртовым) производным, которые включают гидроксиалкильные производные; эфирным производным, которые включают алкоксипроизводные; аминопроизводным; ацильным производных, которые включают ацилгалогенидные производные, такие как ацилхлоридные производные; изоцианатным производным; альдегидным производным и ацетальным производным. В случае таких производных один или оба из двух карбоксизамещенных представителей с фурановым кольцом FDCA или один или оба из двух карбоксизамещенных представителей с бензольным кольцом ТРА могут быть замещены группами карбоновой кислоты, отличными от карбокси, и/или этими другими группами, с получением, например, соответствующих диола, диалканола (например, диметанол), диамино, диацила (например, диацилхлорид), сложного диэфира, диизоцианата, производных в виде комплекса простой эфир-кислота, комплекса простой эфир-сложный эфир, комплекса сложный эфир-кислота, комплекса сложный эфир-альдегид, комплекса простой эфир-альдегид, комплекса простой эфир-ацеталь, комплекса сложный эфир-ацеталь, комплекса ацеталь-кислота, комплекса гидроксил-кислота, комплекса гидроксиалкил-кислота, комплекса гидроксил-сложный эфир, комплекса гидроксиалкил-сложный эфир, комплекса гидроксил-ацеталь, комплекса гидроксиалкил-ацеталь, комплекса гидроксиалкил-гидроксиалкил, диацеталя и/или комплекса альдегид-ацеталь, причем заместитель "кислота" относится к карбокси или радикалу, такому как карбоксиметил, образованному карбоновой кислотой, отличной от уксусной кислоты.

В связи с этим как будет более подробно объяснено далее, образование этих различных производных из примерных мономеров FDCA и ТРА может требоваться в отношении композиции на основе смеси мономеров для облегчения разделения композиции на основе смеси мономеров на фракцию, обогащенную FDCA и предпочтительно по сути полностью обедненную ТРА, с одной стороны, и фракцию, обогащенную ТРА и предпочтительно по сути полностью обедненную FDCA, с другой стороны, и в целом для решения проблемы тенденции любых альдегидсодержащих видов, образующихся в результате окисления, подвергаться альдольной конденсации и создавать цвет со временем в композиции на основе смеси мономеров или в обогащенных мономерных фракциях, содержащих эти альдегидсодержащие виды. Сложноэфирные производные особенно подходят для достижения этих целей в контексте получения сложных гомополиэфирных и сложных сополиэфирных полимеров, в которых ТРА и FDCA, как ожидается, будут наиболее часто применять в коммерческих целях, но специалисты в области полимеризации, конечно, смогут представить себе другие производные FDCA и ТРА, которые могут быть использованы на последующей стадии образования полимера, и относительные преимущества и недостатки этих различных возможных производных в контексте получения требуемого полимерного продукта или комбинации полимерных продуктов.

В случае сложноэфирных производных сложных эфиров, как и их родительские соединения карбоновых кислот (например, дикарбоновых кислот), они могут быть применены в качестве мономеров на стадиях получения полимеров, как описано в настоящем документе. Поэтому любое такое сложноэфирное производное может быть эквивалентно названо "сложноэфирным производным мономера"; в соответствии с предыдущим параграфом, однако, тот факт, что далее мы будем рассматривать и описывать преимущественно "сложноэфирные" производные и "осуществление эстерификации" дикислот FDCA и ТРА, не должен восприниматься как подразумевающий, что другие производные, как только что описано, не могут также использоваться в качестве мономеров на последующих стадиях образования полимеров, а скорее как отражающий только ожидание, что совместно полученные FDCA и ТРА будут наиболее часто предназначаться для применения в производстве сложных полиэфирных продуктов. Следовательно, любое последующее упоминание "сложноэфирных производных" или "эстерификации" будет пониматься как включающее любую другую форму производного или дериватизации FDCA и/или ТРА, если только специалисты в данной области не поймут в контексте, что только сложноэфирные производные или эстерификация могут быть разумно предусмотрены.

В частности, в настоящем документе раскрыты способы получения композиции на основе смеси мономеров, содержащей FDCA и ТРА, с применением стадии окисления, на которой образуются оба этих мономера. Способы включают приведение сырья для окисления в присутствии кислорода (например, кислородсодержащего сырья, такого как воздух) в контакт с катализатором окисления с получением композиции на основе смеси мономеров. Сырье для окисления может содержать (i) продукт дегидратации одного или нескольких углеводов (например, фруктозы), имеющих 6-углеродное сахарное звено, и (ii) параксилол. Таким образом, компонент (i) сырья для окисления может включать соединения фуранового ряда, образующие FDCA, и репрезентативные способы могут включать подачу обоих компонентов (i) и (ii) в окислительный реактор, содержащий катализатор окисления (например, гомогенный или гетерогенный катализатор) и реакционный кислород.

Углевод с шестиуглеродным сахарным звеном означает шестиуглеродный сахар, олигомер шестиуглеродного сахара или полимер шестиуглеродного сахара. Такие углеводы включают крахмал, амилозу, галактозу, целлюлозу, гемицеллюлозу, инулин, фруктан, глюкозу, фруктозу, сахарозу, мальтозу, целлобиозу, лактозу и олигомеры сахара. Эти углеводы могут также называться углеводами гексозы и могут быть получены из одного или комбинации продуктов, побочных продуктов или промежуточных продуктов процесса мокрого или сухого помола зерна, причем такие продукты включают один или несколько из фруктозного сиропа, кристаллической фруктозы, кукурузного сиропа с высоким содержанием фруктозы, неочищенной фруктозы, очищенной фруктозы или патоки.

Предпочтительным углеводом является фруктоза, которая может быть обеспечена на стадии обеспечения дегидратации в чистом или очищенном виде (например, с чистотой более 90% или 95%).

Соединения фуранового ряда, образующие FDCA, относятся к мономерным и димерным молекулам, содержащим фурановое кольцо, которые образуют FDCA в результате каталитического окисления, как описано в настоящем документе. Соединения фуранового ряда, образующие FDCA, наряду с нежелательными побочными продуктами (например, гуминами) могут быть получены в качестве продукта дегидратации при дегидратации одного или нескольких углеводов, имеющих шестиуглеродное сахарное звено, при повышенной температуре и в присутствии кислотного катализатора, который может быть гомогенным или гетерогенным по своей природе. Соединения фуранового ряда, образующие FDCA, включают 5-(гидроксиметил)фурфурол (HMF), и, в случае их получения в присутствии низшей карбоновой кислоты (т.е. C1-С6алифатической карбоновой кислоты, такой как уксусная кислота), могут включать сложноэфирные производные HMF, такие как 5-(ацетоксиметил)фурфурол, или, в случае их образования в присутствии низшего спиртового растворителя (т.е. C1-С6алифатического спирта, например метанола), могут включать эфирные производные HMF, такие как 5-(метоксиметил)фурфурол. Другие соединения фуранового ряда, образующие FDCA, могут включать производные HMF, такие как 2,5-диформилфуран и 5-формил-2-фуранкарбоновая кислота. Соединения фуранового ряда, образующие FDCA, также включают димер HMF 5,5'-[оксибис(метилен)]ди(2-фуральдегид), а также олигомеры HMF. Примеры соединений фуранового ряда, не образующих FDCA, включают без ограничения фурфурол, 2-(гидроксиацетил)фуран и 2-(ацетоксиацетил)фуран. В предпочтительных вариантах осуществления продукт дегидратации может включать, так что соединения фуранового ряда, образующие FDCA, могут включать один или несколько из HMF и/или его сложноэфирного или эфирного производного. В случае дегидратации с применением катализатора уксусной кислоты и растворителя соединения фуранового ряда, образующие FDCA, могут включать HMF, 5-(ацетоксиметил)фурфурол и димер HMF. В одном варианте осуществления, как более подробно описано далее, при дегидратации применяют бромистоводородную кислоту в дополнение к уксусной кислоте, и она объединена с последующей стадией окисления типа окисления середины прошлого века, так что продукт дегидратации подают непосредственно на следующую стадию окисления в соответствии с US 10538499, за исключением того, что на следующую стадию окисления также подают стабилизирующее сопутствующее сырье. Как используется в настоящем документе, под сложноэфирным производными HMF следует понимать соединения, которые получат или получают в результате эстерификации гидроксильной группы HMF с карбоновой кислотой посредством реакции конденсации, например, конденсации уксусной кислоты и гидроксильной группы HMF с получением 5-(ацетоксиметил)фурфурола. Как используется в настоящем документе, под сложноэфирными производными HMF следует понимать соединения, которые получат или получают в результате эстерификации гидроксильной группы HMF, например, эстерификация гидроксильной группы HMF в условиях метилирования с получением 5-(метоксиметил)фурфурола.

Согласно способам, в которых сырье для окисления содержит продукт дегидратации, такой как продукт, содержащий соединения фуранового ряда, образующие FDCA, по меньшей мере две стадии обработки могут быть выполнены, а именно (i) дегидратация углевода с шестиуглеродным сахарным звеном с получением продукта дегидратации, содержащего соединения фуранового ряда, образующие FDCA, и (ii) окисление продукта дегидратации в сырье для окисления, дополнительно включающем параксилол, с получением FDCA вместе с ТРА. Такие стадии могут быть интегрированы, как описано выше, обеспечивая преимущества, которые могут включать применение одного и того же растворителя уксусной кислоты (или уксусной кислоты и воды) на обоих стадиях. Более того, применение обычного растворителя, в дополнение к пригодности бромистоводородной кислоты для применения в качестве дополнительного кислотного катализатора на стадии обеспечения дегидратации, обеспечивает дополнительное преимущество в том, что уксусная кислота и необязательно по меньшей мере часть источника брома для стадии окисления типа окисления середины прошлого века (как правило в форме бромистоводородной кислоты), можно рециркулировать (и предпочтительно, по сути, полностью рециркулировать) со стадии окисления обратно на стадию обеспечения дегидратации. Это приводит к значительному снижению капитальных и рабочих затрат, связанных с преобразованием углевода с шестиуглеродным сахарным звеном в FDCA. Кроме того, интегрированный способ может быть получен посредством переоснащения существующего оборудования, применяемого в таких реакциях окисления, например, в окислении п-ксилола с получением ТРА.

Стадия окисления может быть выполнена посредством добавления сопутствующего сырья, такого как параксилол, который придает или может придать стабилизирующий эффект в отношении реакции, как описано выше, причем последний сценарий предусмотрен, когда продукт дегидратации не подается непосредственно и без какой-либо промежуточной дальнейшей обработки на стадию окисления, такая промежуточная обработка, например, в виде переработки или очистки для удаления гуминов из продукта дегидратации в целом или в виде некоторой предварительной обработки гуминов в продукте дегидратации для смягчения или по меньшей мере частичного смягчения вредного воздействия по меньшей мере тех же видов гуминов в нем, на которые сопутствующее сырье оказывает стабилизирующий эффект в отношении реакции.

Выгодно, что этот стабилизирующий эффект в отношении реакции может быть реализован при относительно небольшом количестве сопутствующего сырья (если это целесообразно и требуется, учитывая требуемую производителем смесь продукта в композиции на основе смеси мономеров, содержащей FDCA и второй мономер, такой как ТРА), которое, как известно, также служит источником второго мономера. В некоторых вариантах осуществления эффект стабилизации реакции может быть реализован при добавлении сопутствующего сырья (например, порционно или непрерывно в реактор для окисления) в количестве, составляющем меньше 50 мол. %, исходя из количества молей (например, исходя из общего количества молей HMF, 5-(ацетоксиметил)фурфурала и димера HMF) окисляемых соединений фуранового ряда, образующих FDCA. Например, сопутствующее сырье может быть добавлено в субстехиометрическом (субмолярном) количестве, составляющем меньше 45 мол. % (например, от 5 мол. % до 45 мол. %) соединений фуранового ряда, образующих FDCA. В других вариантах осуществления, сопутствующее сырье (например, параксилол) может быть добавлено в субстехиометрическом количестве, составляющем меньше 80 мол. % (например, от 10 мол. % до 80 мол. % или от 30 мол. % до 60 мол. %) соединений фуранового ряда, образующих FDCA.

Однако, как уже упоминалось выше, в других вариантах осуществления требуется добавить большее количество, например стехиометрически эквивалентное (молярно эквивалентное) количество или избыточное стехиометрическое (избыточное молярное) количество, сопутствующего сырья, например с получением второго мономера в большем соотношении к первому мономеру, а также для обеспечения эффекта стабилизации реакции с получением первого мономера, и способ по настоящему изобретению имеет рабочую гибкость для реализации этого сценария.

Например, сопутствующее сырье может быть добавлено в количестве, представляющем больше 85 мол. % (например, от 85 мол. % до 200 мол. %), больше 90 мол. % (например, от 90 мол. % до 150 мол. %) или больше 100 мол. % (например, от 100 мол. % до 125 мол. %) соединений фуранового ряда, образующих FDCA. Согласно конкретным вариантам осуществления, в которых добавляют избыточное стехиометрическое количество сопутствующего сырья, это может быть количество, представляющее больше 125 мол. % (например, от 125 мол. % до 1000 мол. %), больше 150 мол. % (например, от 150 мол. % до 500 мол. %) или больше 200 мол. % (например, от 200 мол. % до 400 мол. % или от 300 мол. % до 400 мол. %) соединений фуранового ряда, образующих FDCA.

Выражают в терминах массового, а не молярного отношения, в некоторых вариантах осуществления сырья для окисления, содержащего (i) продукт дегидратации одного или нескольких углеводов (например, с шестиуглеродным сахарным звеном) и (ii) второе сопутствующее сырье, образующее мономер (например, параксилол), последнее может составлять по меньшей мере 1 вес. % от совокупного количества (i) и (ii). Например, сопутствующее сырье может присутствовать в количестве, составляющем от 1 вес. % до 75 вес. %, от 2 вес. % до 45 вес. % или от 5 вес. % до 35 вес. % от совокупного количества (0 и (ii).

В случае совместной подачи (i) соединений фуранового ряда, образующих FDCA, и (ii) параксилола в реактор для окисления, содержащий катализатор окисления и реагирующий кислород, с получением композиции на основе смеси мономеров, содержащей первый и второй мономеры (например, FDCA и ТРА), эти виды сырья (i) и (ii) можно обеспечивать в виде отдельных потоков (например, вводить в разных местах) в один и тот же реактор для окисления. Например, раздельные потоки могут обеспечить в большей степени необходимый температурный профиль в реакторе для окисления или иным образом обеспечить улучшенный контроль над этим температурным профилем, например, посредством позиционирования или манипулирования экзотермическим выделением тепла. В качестве альтернативы, виды сырья (i) и (ii) можно обеспечивать в виде объединенного сырьевого потока в реактор для окисления, например в случае объединения потока параксилола со стоком реактора для дегидратации, содержащего соединения фуранового ряда, образующие FDCA. В дальнейших вариантах осуществления части видов сырья (i) и (ii) можно объединять перед введением в реактор для окисления и/или добавлять в качестве отдельных потоков в реактор для окисления в зависимости от целей, связанных с эффективностью способа и управлением способом. Как описано выше, совместная подача может быть дополнительно объединена, интегрированным или неинтегрированным образом, с дальнейшей стадией до совместной подачи одного или нескольких углеводов для дегидратации с получением соединений фуранового ряда, образующих FDCA. Такую дегидратацию можно проводить, когда один или несколько углеводов (например, выбранных из гексозных сахаров) находятся в растворе, содержащем в качестве растворителя низшую карбоновую кислоту (например, уксусную) или низший спирт (например, метанол или этанол).

Как описано выше, конкретные варианты осуществления по настоящему изобретению направлены на варианты обработки, а также общую гибкость обработки, возникающую при применении второго образующего мономер сопутствующего сырья. Конкретные варианты относятся к стадиям обработки после стадий обеспечения дегидратации и окисления с получением композиции, содержащей два мономера, или композиции на основе смеси мономеров. Стадии обеспечения дегидратации и окисления описаны ниже, а также дополнительные и необязательные стадии удаления или модификации проблемных видов гумина, стабилизации цвета, обеспечения эстерификации (или дериватизации другим способом, в общем случае), разделения и получения полимера, которые могут быть выполнены в различном порядке и в соответствии с различными описанными конфигурациями, с дальнейшей ссылкой на конкретные порядки и конфигурации, показанные на фигурах. Знакомый с настоящим изобретением, специалист в данной области легко представит себе другие способы, имеющие эти дополнительные стадии, необязательно с дополнительными стадиями, которые, тем не менее, входят в объем настоящего изобретения.

Дегидратация углеводов с получением соединений фуранового ряда, образующих FDCA

Репрезентативные способы включают перед стадией окисления стадию дегидрирования для получения соединений фуранового ряда, образующих FDCA, как описано выше, все или часть которых используют на этой стадии окисления (например, в качестве компонента сырья для окисления или потока для совместной подачи). Стадия обеспечения дегидратации может быть выполнена порционно, при этом соединения фуранового ряда, образующие FDCA, восстанавливаются, и их периодически передают на стадию окисления, но предпочтительно стадию обеспечения дегидратации выполняют непрерывно с непрерывной передачей. В любом случае, предшествующая стадия способа может включать обеспечение дегидратации сырья для дегидратации, содержащего один или несколько углеводов, имеющих шестиуглеродное сахарное звено, как описано выше. Данное сырье для дегидратации (например, водный раствор фруктозы) может иметь концентрацию сухого вещества от 5 вес. % до 50 вес. %, например от 10 вес. % до 30 вес. % и/или может быть получено из очищенного источника шестиуглеродного сахара, такого как фруктоза, имеющего чистоту по меньшей мере 90 вес. % (например, 97 вес. % фруктозы). Дегидрирование может происходить в присутствии источника брома и растворителя для соединений фуранового ряда, образующих FDCA, и его можно проводит при повышенной температуре и в течение времени, достаточного для получения сырья для окисления, содержащего соединения фуранового ряда, образующие FDCA, такие как HMF и/или его производные. В зависимости от растворителя производное(ые) может(могут) включать сложноэфирное производное, эфирное производное и/или димер HMF. Сырье для окисления, содержащее в качестве компонента часть или весь продукт, полученный на стадии обеспечения дегидратации (продукт дегидратации), обычно также содержит по меньшей мере часть растворителя. То есть, весь или часть растворителя, такого как смесь уксусной кислоты и воды, который применяют на стадии обеспечения дегидратации, может быть передан на стадию окисления, в дополнение ко всей или части любой воды, образующейся на этой стадии. В иных случаях растворитель может предусматривать спирт, такой как метанол, этанол или высший спирт, или, возможно, циклическое или гетероциклическое углеводородное соединение (например, диоксан). Растворитель предпочтительно отделяют после стадии окисления с обеспечением, в дополнение к композиции на основе смеси мономеров или сопутствующему продукту, которые описаны в настоящем документе, возврата потока рецикла растворителя на стадию обеспечения дегидратации. Поток рецикла растворителя может содержать соединения фуранового ряда, образующие FDCA, так что общее количество соединений фуранового ряда, образующих FDCA, в продукте дегидратации может предусматривать часть, которая была вновь образована на стадии обеспечения дегидратации (т.е. на основе "конверсии за проход"), и часть, которая была рециркулирована обратно с последующей стадии окисления.

В некоторых выгодных вариантах осуществления растворитель, применяемый на стадии обеспечения дегидратации, может представлять собой или может содержать полностью или часть сопутствующего сырья, как, например, параксилола. Согласно таким вариантам осуществления, все или часть сопутствующего сырья, добавляемого на последующую стадию окисления, может присутствовать в продукте дегидратации вместе с соединениями фуранового ряда, образующими FDCA. В случае, когда часть сопутствующего сырья присутствует, вторая часть может быть добавлена непосредственно на стадии окисления (например, в реактор для окисления), тогда как свежая подпиточная часть сопутствующего сырья может быть добавлена непосредственно на стадии обеспечения дегидратации (например, в реактор для дегидратации) или иначе в рецикл растворителя, который отделяют от стока со стадии окисления (например, из реактора для окисления) и подают обратно на стадию обеспечения дегидратации (например, в реактор для дегидратации). Соответственно, часть сопутствующего сырья, присутствующая в продукте дегидратации, может представлять собой совокупное количество свежей подпиточной части и количество, присутствующее в рецикле растворителя (например, при стационарном режиме работы). В случае добавления по меньшей мере части сопутствующего сырья на стадию обеспечения дегидратации для использования в качестве растворителя, общая потребность в материалах и расходы, связанные с использованием обычного растворителя или его компонента (например, уксусной кислоты), который не подвергается окислению с образованием второго мономера или окислению вообще, выгодно снижаются или даже полностью исключаются. В той степени, в которой сопутствующее сырье, добавленное на стадию обеспечения дегидратации, служит эффективным растворителем для соединений фуранового ряда, образующих FDCA, и также окисляется до второго мономера композиции на основе смеси мономеров, полученной в стоке со стадии окисления, специалисты в данной области, знакомые с настоящим изобретением, оценят, что возникает ряд эксплуатационных преимуществ. Например, рабочие обязанности по рециклу растворителя и связанные с этим расходы могут быть сокращены или даже полностью исключены. Кроме того, производительность окислительной стадии может быть значительно увеличена, например, на основе молярной скорости производства одного или нескольких мономеров (например, одного из как FDCA, так и ТРА) на единицу объема реактора для окисления.

Источник брома, используемый на стадии обеспечения дегидратации, может быть любым соединением, которое обеспечивает образование бромид-ионов или радикалов в реакционной смеси. Репрезентативные источники брома включают бромистый водород, бромную кислоту, бромистый натрий, бромистый калий, молекулярный бром, бензилбромид и тетрабромоэтан. В случае применения бромистого водорода, это соединение в присутствии сырья для дегидратации и растворителя может действовать как кислотный катализатор на стадии обеспечения дегидратации, с образованием при диссоциации бромной кислоты. В некоторых других вариантах осуществления источники брома, такие как 1-алкилпиридиниевые бромиды и 1,3-диалкилимидазолиевые бромиды, могут быть полезны в качестве промоторов в присутствии растворителя, содержащего уксусную кислоту и воду.

Таким образом, в результате стадии обеспечения дегидратации получают продукт дегидратации, некоторое количество которого или весь могут быть использованы в качестве компонента последующей стадии окисления, вместе со стабилизирующим сопутствующим сырьем, как описано в настоящем документе, применяемым для получения второго мономера. Конкретные способы дегидратации описаны, например, в US 10538499, где обеспечивают наличие как бромистоводородной кислоты, так и уксусной кислоты для дегидратации особенно фруктозы, и затем их подают для использования на последующей стадии окисления типа окисления середины прошлого века.

Удаление гуминов из продукта дегидратации

Как описано выше, стадия обеспечения дегидратации может привести к образованию в продукте дегидратации, содержащем соединения фуранового ряда, образующие FDCA, гуминов в качестве побочных продуктов. Гумины относятся к сильно окрашенным, обычно от коричневого до черного цвета, аморфным или некристаллическим полимерам, образующимся в результате дегидратации сахаров. Концентрация гуминов в продукте дегидратации будет по меньшей мере частично зависеть от условий и, в частности, от интенсивности реакции, применяемой на стадии обеспечения дегидратации, так что эта концентрация может коррелировать с конверсией за проход.

Поскольку гумины обычно считаются вредными для последующей стадии окисления, а также нежелательными с точки зрения их способности приводить к окрашиванию конечного продукта полимера на биологической основе, репрезентативные способы могут дополнительно включать стадию отделения по меньшей мере части гуминов от продукта дегидратации перед стадией окисления (например, с получением сырья для окисления с пониженной концентрацией гуминов по сравнению с продуктом дегидратации). Однако, как описано выше, эффект стабилизации реакции в результате применения параксилола или другого второго сопутствующего сырья, образующего мономер, с продуктом дегидратации может уменьшить или даже устранить необходимость удаления гумина перед стадией окисления. Поэтому, согласно некоторым вариантам осуществления, продукт дегидратации не подвергается обработке с удалением гуминов перед стадией окисления. Например, в конкретных вариантах осуществления содержание гуминов в соединениях фуранового ряда, образующих FDCA, полученных на стадии обеспечения дегидратации, не снижается с помощью фильтрования или других подходящих средств отделения по меньшей мере части гуминов от продукта дегидратации перед совместной подачей продукта дегидратации с параксилолом в реактор для окисления. Согласно другим вариантам осуществления, однако, очищенная часть продукта дегидратации, как описано в настоящем документе, которая включает очищенный HMF и/или другие соединения фуранового ряда, образующие FDCA, и которая получена после удаления (например, ультрафильтрация) загрязняющей части продукта дегидратации, обогащенной гуминами, тем не менее, может выиграть от добавления сопутствующего сырья (например, параксилол) в плане смягчения нестабильности реакции, происходящей в условиях окисления, и далее в сценариях переоснащения для использования преимуществ малоиспользуемой способности параксилола к окислению.

В соответствии с конкретными вариантами осуществления, репрезентативные способы включают удаление по меньшей мере части гуминов в продукте дегидратации до (перед) стадии окисления (например, для обеспечения сырья для окисления). Если необходимо удалить гумины, продукт дегидратации может быть подвергнут фильтрованию, например, с применением ультрафильтрационной (UF) мембраны, используя преимущество общей нерастворимости гуминов в воде. Другие способы удаления гуминов из продукта дегидратации или из других промежуточных продуктов в общем синтезе полимера на биологической основе включают дистилляцию и сублимацию. Конкретные способы удаления гуминов описаны, например, в US 10457657.

Окисление сырья для окисления с получением сопровождающего продукта, содержащего сомономер

Репрезентативные способы включают приведение сырья для окисления в присутствии кислорода в контакт с катализатором окисления с получением композиции на основе смеси мономеров или сопровождающего продукта, которые описаны в настоящем документе, которые могут содержать FDCA и второй мономер, образованный при применении сопутствующего сырья, такого как параксилол, в качестве второго компонента сырья для окисления. В качестве первого компонента сырья для окисления можно применять весь или часть продукта дегидратации (например, содержащего соединения фуранового ряда, образующие FDCA), например часть, полученную после удаления гуминов, как описано выше. Сырье для окисления может дополнительно содержать весь или часть растворителя, используемого для получения сырья для дегидратации, и/или по меньшей мере один бромсодержащий вид. Кислород можно получать, используя в качестве источника воздух, очищенный кислород или другое кислородсодержащее сырье. Стадию окисления может выполнять порционно, но предпочтительно выполнять непрерывно, при этом по меньшей мере продукт дегидратации (или его часть), сопутствующее сырье, и кислородсодержащее сырье, и необязательно катализатор непрерывно подают в реактор окисления и композицию на основе смеси мономеров непрерывно отводят из этого реактора.

Конкретные способы могут включать приведение сырья для окисления, которое описано выше, в контакт с металлсодержащим катализатором и кислородсодержащим сырьем при повышенной температуре в течение времени, достаточного для получения в качестве продукта окисления композиции на основе смеси мономеров, содержащей FDCA и/или его производные, второй мономер, образованный в результате окисления сопутствующего сырья (например, ТРА, образованный в результате окисления параксилола), растворитель и остаточный катализатор. По меньшей мере один броме о держащий вид в сырье для окисления может обеспечить часть или по сути весь бром, необходимый для стадии окисления. Репрезентативные бромсодержащие виды включают неорганические бромиды, такие как HBr; бромиды металлов, такие как бромид лития, бромид натрия, бромид калия, бромид магния, бромид кальция, бромид кобальта и бромид марганца; и органические бромиды, такие как 5-(бромметил) фурфурол и его производные, и бромированные олигомеры фуранового ряда. Источник брома может быть введен в стадию окисления (например, подан в реактор для окисления), если это необходимо, чтобы дополнить содержание брома, которое обеспечивается бромсодержащими видами в сырье для окисления, которые происходят из стадии обеспечения дегидратации.

В случае гомогенных (жидкофазных) катализаторов окисления, металлсодержащие катализаторы, в частности, могут быть эффективны для преобразования HMF и/или других соединений фуранового ряда, образующих FDCA (например, сложных эфиров HMF и/или простых эфиров HMF), в сырье для окисления (в зависимости от растворителя, используемого на стадии обеспечения дегидратации), в FDCA и/или его производные. Репрезентативные металлсодержащие катализаторы могут предусматривать один или несколько переходных металлов, например, один или оба из Со и Mn, необязательно в комбинации с Zr или Се. Металлсодержащий катализатор может реагировать с бромом, присутствующим в бромсодержащих видах, как описано выше, с образованием бромидов металлов in situ. Согласно конкретным вариантам осуществления, металлический катализатор может присутствовать в реакционной смеси, находящейся в реакторе окисления, таким образом, что значения концентрации одного или нескольких переходных металлов независимо находятся в диапазоне от 5 вес. ppm до 10000 вес. ppm, например от 10 вес. ppm до 8000 вес. ppm или от 50 вес. ppm до 5000 вес. ppm.Например, Со может присутствовать в реакционной смеси в концентрации от 10 вес. ppm до 10000 вес. ppm, от 10 вес. ppm до 8000 вес. ppm, от 59 вес. ppm до 5900 вес. ppm или от 2000 до 4000 вес. ppm. Mn может присутствовать в реакционной смеси в концентрации от 5 вес. ppm до 10000 вес. ppm, от 5 вес. ppm до 8000 вес. ppm, от 55 вес. ppm до 5500 вес. ppm или от 200 до 1000 вес. ppm.Бром из бромсодержащего вида и/или источника брома может присутствовать в реакционной смеси в количестве, составляющем от 0,1 вес. ppm до 20000 вес. ppm, от 200 вес. ppm до 20000 вес. ppm, от 10 вес. ppm до 10000 вес. ppm или от 1000 вес. ppm до 2000 вес. ppm.

Условия окисления или условия, поддерживаемые в реакторе для окисления, могут включать температуру от 120°С до 250°С, например от 170°С до 190°С, и парциальное давление кислорода от 0,02 бара до 100 бар, от 0,02 бара до 21 бара, от 0,2 бара до 100 бар или от 0,2 бара до 21 бара. Общее абсолютное давление в окислительном реакторе может составлять от 1 бара до 200 бар, например от 5 бар до 100 бар или от 10 бар до 20 бар. Значения молярного выхода мономеров на стадии окисления, например молярный выход FDCA на основе соединений фуранового ряда, образующих FDCA, в сырье для окисления или молярный выход ТРА на основе параксилола в сырье для окисления, может составлять по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80%, по меньшей мере 90% или по меньшей мере 95%. После стадии окисления полученные мономеры, такие как FDCA и/или ТРА, могут быть отделены от реакционной смеси окисления, в том числе растворителя, для дальнейшей очистки. По меньшей мере часть растворителя, от которого отделены эти мономеры, может быть затем возвращена обратно в реактор для дегидратации вместе с по меньшей мере частью непревращенных соединений фуранового ряда, образующих FDCA. Согласно конкретным вариантам осуществления, поскольку FDCA и ТРА по сути нерастворимы в уксусной кислоте или в смеси уксусной кислоты и воды в мягких условиях, то отделение FDCA и/или ТРА в таких вариантах осуществления может быть легко осуществлено посредством фильтрования и/или центрифугирования после их осаждения из реакционной смеси окисления. Конкретные способы окисления описаны, например, в US 10538499.

Стабилизация цвета композиции на основе смеси мономеров или разделенной фракции, необязательно до или после дериватизации {например, эстерификации)

В общем, в результате стадии окисления, которую применяют с получением композиции на основе смеси мономеров, состоящей из двух мономеров, также можно в некоторой степени получать образующие цвет побочные продукты, которые способствуют первоначальному присутствию цвета (предотвращая требуемый, бесцветный внешний вид) и/или образованию цветных тел со временем, как, например, с помощью реакций альдольной конденсации в кислых условиях, которые приводят к увеличению молекулярного веса. Особыми образующими цвет побочными продуктами являются альдегидные производные этих мономеров. Например, в случае композиции на основе смеси мономеров или совместного продукта, содержащих FDCA и ТРА, эта композиция может дополнительно содержать, в независимых количествах, как правило от 0,1 вес. % до 15 вес. %, как правило от 0,3 вес. % до 10 вес. % и от 1 вес. % до 3 вес. % (i) 5-формил-2-фуранкарбоновой кислоты (FFCA), полученной в результате неполного окисления FDCA и/или (ii) 4-карбоксибензальдегида (4-СВА), полученного в результате неполного окисления ТРА. Эти побочные продукты, которые являются альдегидными производными FDCA и ТРА, соответственно, являются вредными с точки зрения их склонности к цветообразованию как в промежуточных, так и в конечных продуктах. Аналогично, в случае выделенных фракций, обогащенных определенными мономерами, такими как FDCA (в случае фракции, обогащенной FDCA) или ТРА (в случае фракции, обогащенной ТРА), такие фракции могут содержать альдегидные производные мономеров, которыми они обогащены, такие как FFCA и/или 4-СВА, в независимых количествах в пределах диапазонов, указанных выше.

Кроме того, согласно некоторым вариантам осуществления, композиция на основе смеси мономеров, полученная на стадии окисления, и/или отделенные фракции композиции на основе смеси мономеров, обогащенные либо первым мономером, либо вторым мономером, могут быть подвергнуты дальнейшей стадии дериватизации, рассчитанной на предотвращение их участия в реакциях альдольной конденсации, приводящих к развитию нежелательного цвета, например, стадии обеспечения эстерификации. Тем не менее, в случае эстерифицированной композиции на основе смеси мономеров (или эстерифицированного сопутствующего продукта), содержащей 2,5-фурандикарбоновую кислоту, диметиловый эфир (FDME) в качестве основного сложноэфирного производного FDCA, и диметилтерефталата (DMT) в качестве основного сложноэфирного производного ТРА, эта композиция может дополнительно содержать, в независимых количествах, как правило от 0,1 вес. % до 15 вес. %, как правило от 0,3 вес. % до 10 вес. % и часто от 1 вес. % до 3 вес. %, (i) метилового эфира 5-формил-2-фуранкарбоновой кислоты (FFME), полученного в результате эстерификации FFCA, и (ii) метилового эфира 4-карбоксибензальдегида (4-СМЕ), полученного в результате эстерификации 4-СВА. Эти побочные продукты, являющиеся альдегид-сложноэфирными производными FDCA и ТРА, соответственно, как и их неэстерифицированные аналоги, к сожалению, также вредны с точки зрения их склонности к цветообразованию как в промежуточных, так и в конечных продуктах. Аналогично, в случае выделенных фракций, обогащенных определенными сложноэфирными производными мономеров, такими как FDME (в случае фракции, обогащенной FDME) или DMT (в случае фракции, обогащенной DMT), такие фракции также могут содержать альдегид-сложноэфирные производные мономеров, которыми они обогащены, такие как FFME и 4-СМЕ, в независимых количествах в пределах диапазонов, указанных выше.

С учетом приведенного выше описания, репрезентативные способы включают образование продуктов, полученных на стадиях от стадии обеспечения дегидратации до стадии образования полимера, и эти продукты могут предусматривать одно или несколько из: композиции на основе смеси мономеров; эстерифицированной композиции на основе смеси мономеров; отделенной фракции, обогащенной данным мономером; или эстерифицированной отделенной фракции, обогащенной сложноэфирным производным такого мономера. Любой из таких продуктов может быть подвергнут дополнительной стадии стабилизации цвета, учитывая, например, присутствие даже в эстерифицированной композиции на основе смеси мономеров или в эстерифицированных отделенных фракциях, обогащенных мономерами FFME и 4-СМЕ, или присутствие в недериватизированной композиции на основе смеси мономеров или отделенных обогащенных мономерами фракциях альдегидов, таких как FFCA и 4-СВА, согласно которому продукт приведен в контакт со стабилизирующей цвет средой, например, со снижением содержания одного или нескольких цветообразующих альдегидов и/или иным снижением цвета такого продукта или приданием ему меньшей восприимчивости к образованию цвета.

Согласно одному варианту осуществления стадия стабилизации цвета включает приведение (i) композиции на основе смеси мономеров, содержащей два мономера, или (ii) отделенной ее фракции, которая может быть обогащена данным мономером (относительно композиции на основе смеси мономеров, полученной на стадии окисления), (iii) эстерифицированной композиции на основе смеси мономеров, содержащей два сложноэфирных производных двух мономеров, или (iv) отделенной фракции, которая может быть обогащена данным сложноэфирным производным мономера (относительно эстерифицированной композиции на основе смеси мономеров), в контакт с водородом в качестве стабилизирующей цвет среды для селективного гидрирования цветообразующего альдегидного побочного продукта, в том числе любого из конкретных альдегидных побочных продуктов, описанных выше. Цветообразующие альдегидные побочные продукты могут быть селективно гидрированы в подходящих условиях гидрогенизации, при этом их альдегидные группы преобразуются в гидроксиалкильные группы с получением соответствующих гидроксиалкильных производных этих побочных продуктов. В случае побочного продукта, представляющего собой альдегидное производное FDCA или сложноэфирное производное FDCA, в котором альдегидная группа представляет собой формильную группу, такой побочный продукт может быть селективно гидрирован до его гидроксиметильного производного. Например, в случае FFCA (альдегидного производного FDCA), этот побочный продукт может быть селективно гидрирован до его гидроксиметильного производного, 5-гидроксиметил-2-фуранкарбоновой кислоты (HMFCA). В случае FFME (альдегидное производное FDME, которое является сложноэфирным производным FDCA), этот побочный продукт может быть селективно гидрирован до его гидроксиметильного производного, метилового эфира 5-гидроксиметил-2-фуранкарбоновой кислоты (HMFME). В случае 4-СВА (альдегидного производного ТРА), этот побочный продукт может быть селективно гидрирован до его гидроксиметильного производного, 4-гидроксиметил-бензойной кислоты (4-НМВА). В случае 4-СМЕ (альдегидное производное DMT, которое является сложноэфирным производным ТРА), этот побочный продукт может быть селективно гидрирован до его гидроксиметильного производного, метил-(4-гидроксиметил)бензоата (4-НММВ).

На стадиях стабилизации цвета, включающих приведение данной композиции на основе смеси мономеров, отделенной фракции или, иначе, эстерифицированной композиции на основе смеси мономеров или отделенной фракции, которые описаны в настоящем документе, в контакт с водородом, приведение в контакт можно осуществлять в присутствии катализатора гидрирования, как правило в твердой форме и предусматривающего по меньшей мере один благородный металл, с получением соответствующей стабилизированной композиции (стабилизированной композиции на основе смеси мономеров) или отделенной фракции или, иначе, стабилизированной эстерифицированной композиции (стабилизированной эстерифицированной композиции на основе смеси мономеров) или отделенной фракции. Конкретные катализаторы гидрирования, с помощью которых можно селективно гидрировать побочные продукты альдегидов, описанные в настоящем документе, преимущественно без существенного гидрирования фурановых колец или бензольных колец соответствующих мономеров или сложноэфирных производных мономеров, предусматривают благородные металлы Pt и Ru вместе с промотирующим металлом Sn. Другие возможные способы восстановления побочных продуктов альдегидов описаны в международной заявке PCT/US 2018/041694 (опубл. как WO 2019/014382).

Согласно одному варианту осуществления стадия стабилизации цвета включает приведение (i) композиции на основе смеси мономеров, содержащей два мономера, или (ii) отделенной фракции, которая может быть обогащена данным мономером (относительно композиции на основе смеси мономеров), (iii) эстерифицированной композиции на основе смеси мономеров, содержащей два сложноэфирных производных двух мономеров, или (iv) отделенной фракции, которая может быть обогащена данным сложноэфирным производным мономера (по отношению к эстерифицированной композиции на основе смеси мономеров), в контакт с добавочным соединением, стабилизирующим цвет, в качестве стабилизирующей цвет среды. Добавки, стабилизирующие цвет, могут выгодно уменьшить степень образования цвета в периоды (например, длительные периоды хранения) между синтезом мономера(ов) и его/их применением в получении полимера(ов) на биологической основе, которые описаны в настоящем документе. Поэтому "приведение в контакт" с добавочным соединением, стабилизирующим цвет, может привести к получению композиции на основе смеси мономеров, отделенной фракции или, иначе, эстерифицированной композиции на основе смеси мономеров или отделенной фракции, которые описаны в настоящем документе, содержащих одно или несколько добавочных соединений, стабилизирующих цвет. Репрезентативные композиции могут включать, состоять или по сути состоять из мономера(ов) (например, FDCA и ТРА в комбинации или в разделенных фракциях, обогащенных одним или другим) или их сложноэфирного(ых) производного(ых) (например, FDME и DMT в комбинации или в отделенных фракциях, обогащенных одним или другим) и одного или нескольких добавочных соединений, стабилизирующих цвет.

Поскольку FDCA и ТРА, а также FDME, DMT и другие сложноэфирные производные являются твердыми при комнатной температуре, то стадия стабилизации цвета может включать, например, плавление мономера(ов) или сложноэфирного(ых) производного(ых), представляющих интерес, диспергирование необходимого добавочно го (ых) соединения(ий), равномерно распределенного(ых) в расплаве, и необязательно отверждение полученной стабилизированной композиции (например, посредством активного охлаждения или просто позволяя композиции вернуться к условиям окружающей среды). Удобно, однако, что необходимое(ые) соединение(я), стабилизирующее(ие) цвет, можно вводить непосредственно в (а) сырье для окисления для синтеза композиции на основе смеси мономеров, (b) любой поток данной композиции на основе смеси мономеров, отделенной фракции или иначе эстерифицированной композиции на основе смеси мономеров или отделенной фракции, которые описаны в настоящем документе, которые применяют на стадии образования полимера, и/или (с) введено в реакционную смесь стадии образования полимера на любой подстадии, такой как (i) обеспечение эстерификация или переэстерификация и (ii) полимеризация посредством поликонденсации.

Репрезентативные добавочные соединения, стабилизирующие цвет, включают замещенные соединения фенолового ряда, которые относятся к соединениям, имеющим по меньшей мере один фенольный фрагмент, но, возможно, два или более фенольных фрагментов, в которых бензольное(ые) кольцо(а) такого фрагмента или фрагментов имеет по меньшей мере один заместитель, отличный от гидроксильного заместителя. Особыми примерами таких заместителей являются алкокси и алкильные заместители, причем предпочтительными являются метокси и трет-бутильные заместители. Поэтому примеры замещенных соединений фенолового ряда включают алкокси-замещенные (например, метокси-замещенные) и алкил-замещенные (например, трет-бутил-замещенные) соединения фенолового ряда, которые представляют собой соединения, имеющие по меньшей мере один фенольный фрагмент, но, возможно, два или более фенольных фрагментов, с одним или несколькими алкокси (например, метокси) и алкильным (например, трет-бутиловым) заместителями, соответственно. В случае трет-бутилзамещенных соединений фенолового ряда, эти соединения часто называют "утрудненными соединениями фенолового ряда", учитывая стерические препятствия, возникающие вследствие геометрии этих заместителей.