Изобретение относится к способам изготовления высоконагруженных стержневых и трубчатых элементов конструкций транспортных средств из композиционных материалов.

Известен способ изготовления элемента силовой конструкции в виде замкнутой оболочки с подкреплениями (патент RU 2497716 С2, МПК В64С 1/10, В32В 1/00, В32В 17/00 Элемент силовой конструкции и способ его изготовления; авторы: Кургузов В.Н., Артамонцев Е.А., Бугаев М.А., Низамутдинов Р.Я.; патентообладатель: ООО «ЭКЛАД»; заявка 2011133810/11 от 12.08.2011; опубл. 10.11.2013, бюл. №31). Способ включает следующие операции: установку на оболочку полых форм в виде колец или спиралей, выполненных из титановой фольги, нанесение на эти формы препрега из композиционного материала, образующего подкрепления, и приформовку этого материала к оболочкам.

К недостаткам способа следует отнести: наличие сборочных операций по установке полых форм из титановой фольги, требующих высокоточного позиционирования этих форм; большую трудоемкость установки форм на оболочку, так как эти формы состоят из отдельных фрагментов; выполнение большого количества соединений, что противоречит современному тренду в композитных технологиях - повышению интегральности конструкций, и, соответственно, сокращению количества производственных операций.

Известен способ изготовления трубчатых элементов из композитов методом намотки (Комков М.А., Тарасов В.А. Технология намотки композитных конструкций ракет и средств поражения. Учебное пособие. М: Издательство МГТУ им. Н.Э. Баумана, 2011, 432 с.). Способ включает операции послойного нанесения композитной ленты или жгута на оправку с образованием замкнутой оболочки и намоткой в локальных зонах кольцевых подкреплений с последующим формованием и извлечением оправки.

Недостатком является то, что в данном способе не может быть реализована подмотка кольцевого подкрепления изнутри трубы и размещения его между слоями оболочки ввиду низкой драпируемости слоев оболочки, полученных намоткой.

Известен способ изготовления трубчатых элементов из композитов методом пултрузии (патент RU 2502600 С1, МПК В29С 55/30 Способ изготовления трубчатых изделий из полимерных композиционных материалов; авторы: Красновский А.Н., Ветохин С.Ю., Казаков И.А., Квачев К.В.; патентообладатель: ФГБОУ ВПО МГТУ «Станкин»; заявка 2012125340/05 от 19.06.2012, опубл. 27.12.2013, бюл. №36). Способ заключается в пропитке волокна связующим, формировании полуфабриката из препрега с замкнутым сечением и формовании путем протягивания через систему фильер. Недостатком является невозможность изготовления трубы в виде оболочки, подкрепленной изнутри кольцами.

Известен способ (Васильев В.В., Барынин В.А., Разин А.Ф., Петроковский С.А., Халиманович В.И. Анизогридные композитные сетчатые конструкции - разработка и приложение к космической технике. Композиты и наноструктуры, №3, 2009, с. 38-50) изготовления оболочечных конструкций с кольцевыми и спиральными подкреплениями из композитов. Для реализации способа используется технологическая оправка, имеющая центральную цилиндрическую часть и внешний эластичный слой с пазами для создания кольцевых подкреплений.

Способ включает следующие операции: на первом этапе в пазы оправки методом намотки укладываются ленты для кольцевых и спиральных подкреплений из препрега, затем методом намотки на оправку наносятся слои препрега композитной ленты или жгута, образующие оболочку изделия. После печного или автоклавного формования извлекают сначала центральную часть оправки, затем и внешний эластический слой.

Недостатком способа является ограниченная возможность создания конструкции с прочным объединением оболочки и подкрепляющих колец, так как они соединены между собой только по ширине лент подкрепления. При наддуве оболочка деформируется сильнее и имеет предпосылки отслоения от кольцевых подкреплений. Продавить внутренние слои оболочки в пазы оправки и разместить подкрепления между слоями оболочки не представляется возможным ввиду низкой драпируемости и склонности к расслоению композитных слоев, полученных намоткой.

Данная технология наиболее близка к заявляемому способу и принята за прототип.

Проблемой является создание способа, позволяющего изготовить трубу из композиционного материала с высокими характеристиками сопротивления общей и местной потери устойчивости при сжатии.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в разработке способа, обеспечивающего изготовление трубы высокой прочности из композиционного материала.

Технический результат достигается тем, что согласно способу изготовления трубы из композиционного материала в виде оболочки с кольцевым подкреплением, включающему укладку лент кольцевых подкреплений в пазы внешнего эластичного слоя оправки, последующее нанесение слоев оболочки на поверхность оправки, формование, удаление оправки и эластичного слоя, новым является то, что:

- на оправку наносят несколько слоев преформы оболочки методом радиального плетения;

- в кольцевые пазы вдавливают слои преформы оболочки;

- сверху в пазы укладывают ленты кольцевых подкреплений;

- на оправку плетением наносят внешние слои оболочки;

- формование осуществляют трансферным методом с последующим извлечением центральной части оправки и внешних эластичных слоев.

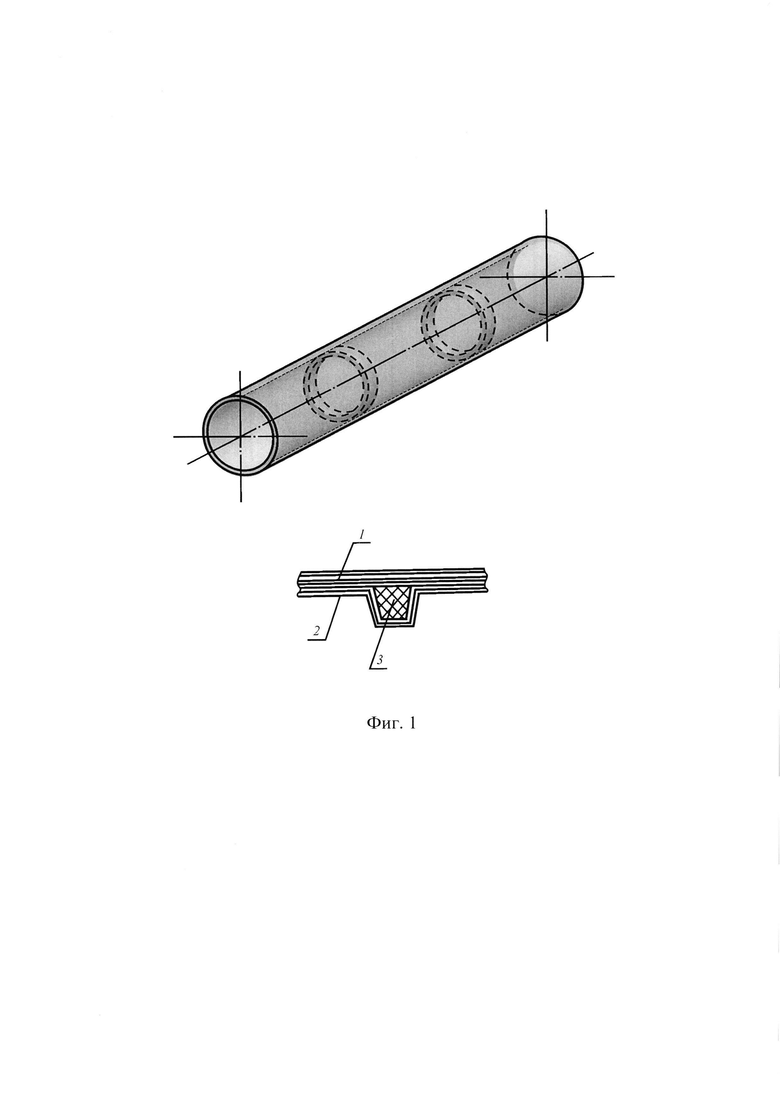

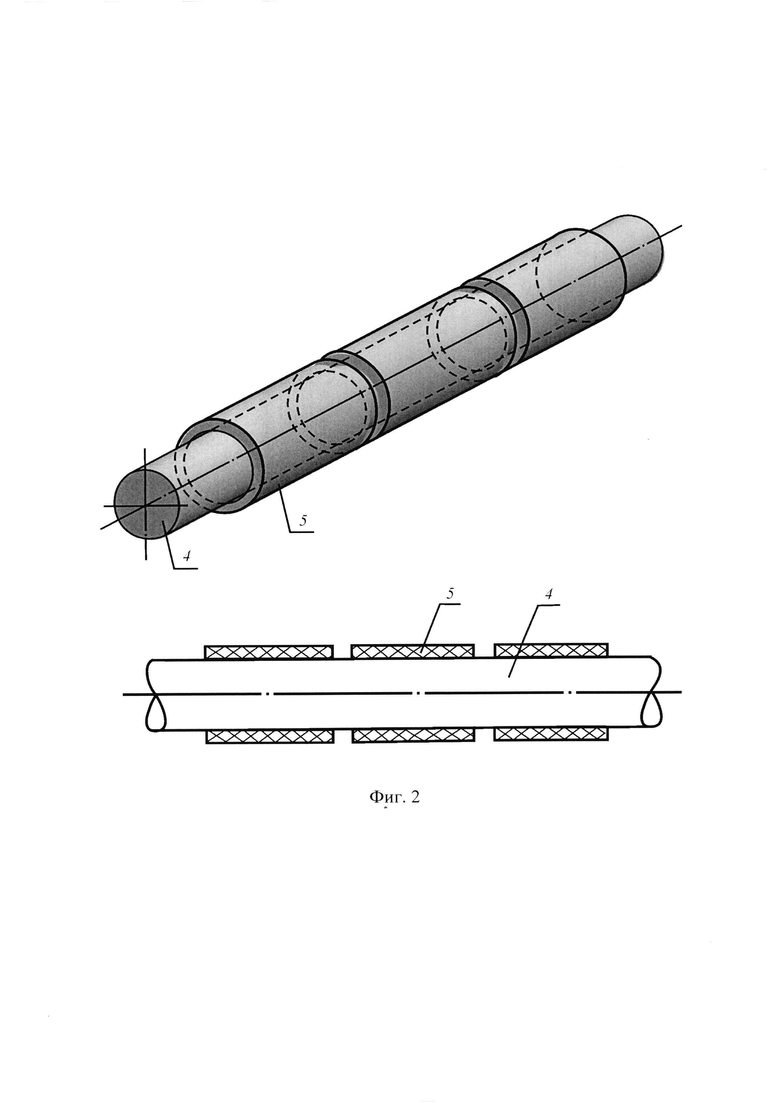

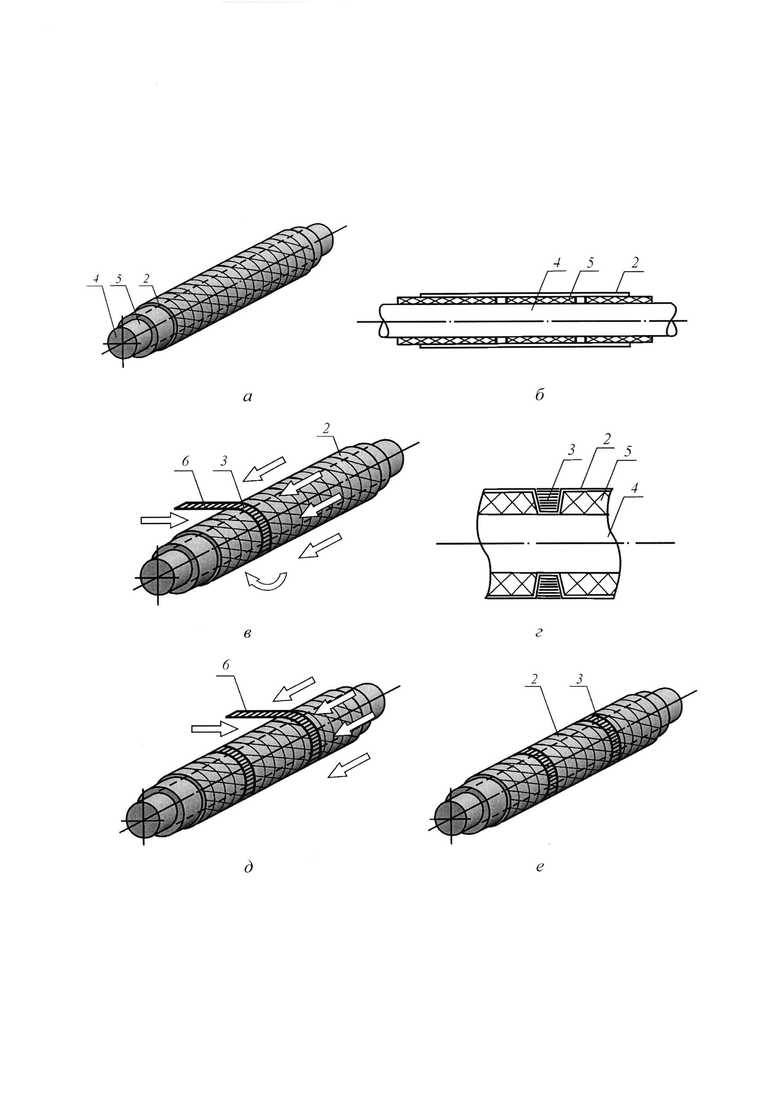

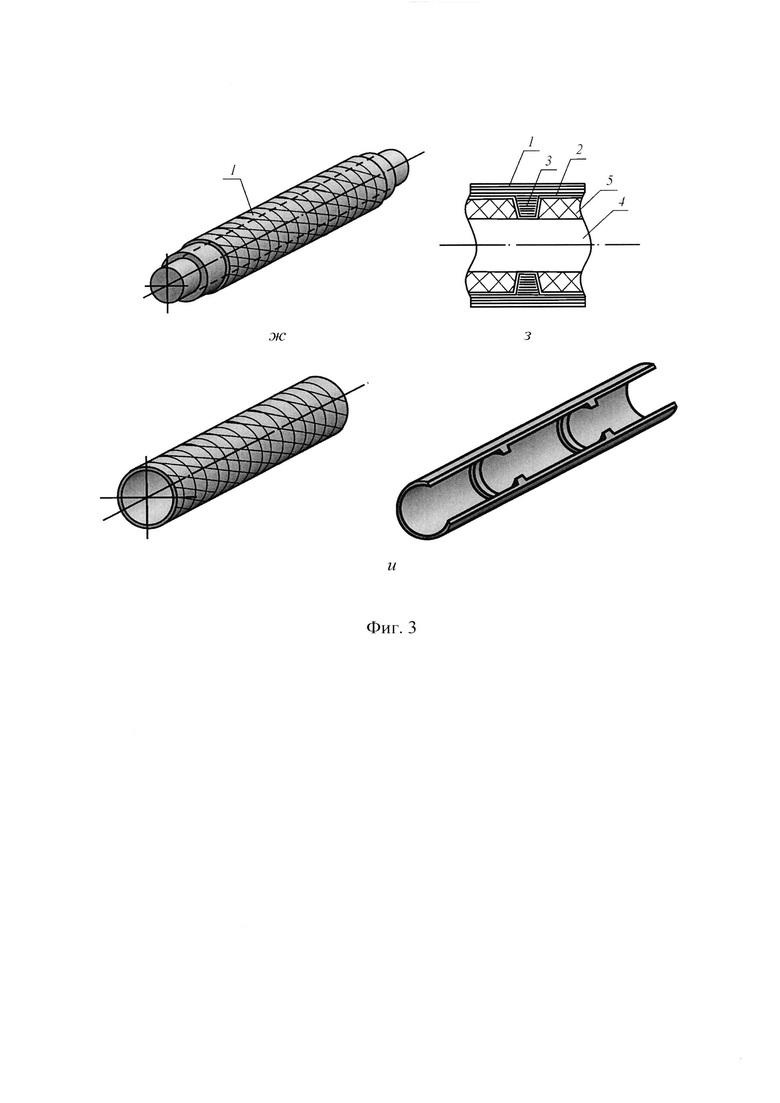

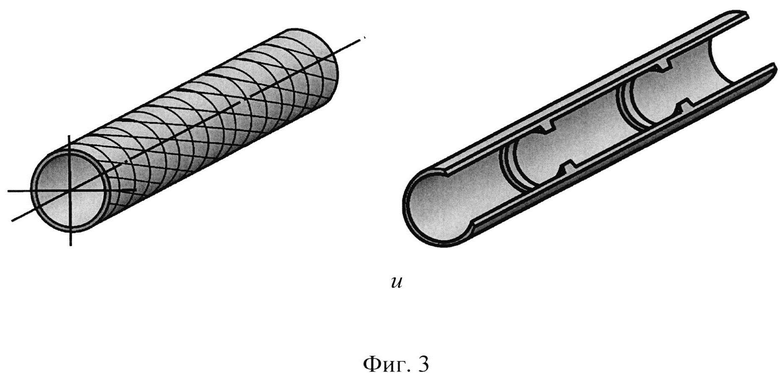

Сущность изобретения показана на Фиг. 1-3.

Здесь: Фиг. 1 - труба с кольцевымм подкреплениями, где а - общий вид, б - расположение подкрепляющих кольцевых элементов между слоями оболочки; Фиг. 2 - оправка для изготовления трубы, где а - общий вид, б - сечение; Фиг. 3 - последовательность изготовления трубы с кольцевым подкреплением из композиционного материала; 1 - внешние слои оболочки; 2 - внутренние слои оболочки; 3 - подкрепляющее кольцо; 4 - центральная часть оправки; 5 - внешний эластичный слой оправки; 6 - лента, наматываемая в пазы.

Оправка имеет составную конструкцию и состоит из сплошной центральной цилиндрической части 4 (Фиг. 2) и внешнего эластичного слоя 5, представленного в виде набора трубчатых элементов, расположенных на центральной части оправки на расстоянии, равном ширине паза, друг от друга. Длина каждого трубчатого элемента равна расстоянию между кольцевыми подкреплениями. При плетении преформы трубчатые элементы зафиксированы на оправке. После изготовления детали центральная часть оправки 4 извлекается. Трубчатые элементы внешнего слоя 5 за счет эластичности удаляются из зон между кольцевыми подкреплениями.

Способ изготовления трубы с кольцевыми подкреплениями из композиционного материала реализуют следующим образом (Фиг. 3): на эластичный слой оправки 5 наносят внутренний слой преформы 2 плетением (Фиг. 3, а, б), вдавливают внутренний слой преформы 2 в первый кольцевой паз эластичной оправки путем намотки в паз ленты 6, при этом сухая преформа 2 смещается в паз (Фиг. 3, в, г). Далее внутренний слой преформы 2 вдавливается во второй и последующие пазы эластичного слоя оправки 5 путем намотки в пазы ленты 6, при этом чулок внутренней преформы 2 скользит вдоль оправки и заполняет пазы (Фиг. 3, д). На Фиг. 3 е показана оправка с расположенными на ней преформой внутреннего слоя 2 и преформами кольцевых подкреплений 3. Затем методом радиального плетения наносят внешние слои 1 преформы оболочки (Фиг. 3, ж). На Фиг. 3, з показано сечение оправки с внутренним 2 и внешним 1 слоями преформы оболочки и расположенной между ними преформой кольцевого подкрепления 3. Далее осуществляют процесс пропитки преформы трубы и формование трансферным методом (инфузии или RTM), после чего извлекают центральную часть оправки 4 и по отдельности трубчатые элементы эластичного слоя оправки 5. На Фиг. 3 и представлена труба с кольцевыми подкреплениями после формоавания и снятия оправки и ее сечение.

Таким образом, данный способ позволяет изготовить трубу высокой прочности с кольцевыми подкреплениями из композиционных материалов за счет размещения кольцевых подкреплений между слоями оболочки, при этом конструкция имеет высокую весовую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления слоистых трубчатых изделий из композиционных материалов на основе неотвержденного полимерного связующего | 2021 |

|

RU2778930C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ИЗГИБОМ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2731393C1 |

| МЕТАЛЛОКОМПОЗИТНАЯ ОПОРА ОСВЕЩЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2655273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ ПОЛА ПЛАНЕРА САМОЛЕТА СЕТЧАТОЙ СТРУКТУРЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКА | 2002 |

|

RU2217313C1 |

| ОБЛЕГЧЕННАЯ ШТУРМОВАЯ ЛЕСТНИЦА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ ШТУРМОВОЙ ЛЕСТНИЦЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2499873C1 |

| ПАТРУБОК ГИБКИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ НА ОСНОВЕ ВУЛКАНИЗИРОВАННОЙ ПРОРЕЗИНЕННОЙ СТЕКЛОТКАНИ И ПОЛИМЕРНОГО ПОКРЫТИЯ | 2023 |

|

RU2808131C1 |

| Способ создания конструкционного сектора кольца аппарата Илизарова | 2023 |

|

RU2810435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

Изобретение относится к области машиностроения, в частности к способам изготовления композиционных труб с кольцевыми подкреплениями. На оправку устанавливают эластичный слой и формируют пазы. Методом радиального плетения наносят несколько слоев преформы и вдавливают их в пазы оправки. Методом плетения в пазы укладывают ленты кольцевых подкреплений. На оправку наносят внешние слои оболочки. Формование осуществляют трансферным методом. Повышается прочность трубы, изготовленной из композиционных материалов. 3 ил.

Способ изготовления трубы из композиционного материала в виде оболочки с кольцевым подкреплением, заключающийся в том, что методом радиального плетения на оправку наносят несколько слоев преформы оболочки, в кольцевые пазы, образованные внешним эластичным слоем оправки, вдавливают слои преформы оболочки, сверху в пазы плетением укладывают ленты кольцевых подкреплений, на оправку плетением наносят внешние слои оболочки, причем формование осуществляют трансферным методом, после чего удаляют центральную часть оправки и внешнего эластичного слоя с пазами.

| ОБОЛОЧЕЧНАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2558506C1 |

| ПОДКРЕПЛЕННАЯ ОБОЛОЧКА ВРАЩЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2486101C2 |

| СПОСОБ СОЕДИНЕНИЯ КОНСТРУКЦИОННОГО ЭЛЕМЕНТА ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С ТРУБОЙ | 2009 |

|

RU2489258C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛОВЫХ ПАНЕЛЕЙ | 2014 |

|

RU2604221C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛОВЫХ ПАНЕЛЕЙ | 2011 |

|

RU2463166C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2020-08-17—Публикация

2019-08-13—Подача