Изобретение относится к технологии изготовления изделий из композиционных материалов, а именно, деталей в виде оболочек вращения для силовых конструкций.

Известен способ изготовления изделий из композиционных материалов, включающий установку пропитанного связующим каркаса исходного материала на жесткую конусообразную оправку и отверждение каркаса в гидроклаве под вакуумом, создаваемым в полости между оправкой с каркасом и эластичной диафрагмой (см. И.М. Буланов, В.В. Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э. Баумана, 1998 г. - стр. 128, 146-148).

Наличие эластичной диафрагмы позволяет упростить процесс вакуумирования каркаса композиционного материала (КМ) на оправке при отверждении и обеспечить необходимую герметичность и равномерную передачу давления и температуры на каркас материала.

Но применение этого способа связано с необходимостью использования дополнительного оборудования для пропитки связующим каркаса исходного материала, что повышает трудоемкость и стоимость способа.

Известен также способ изготовления изделий из композиционных материалов, включающий установку каркаса исходного материала на жесткую конусообразную оправку, пропитку каркаса связующим в гидроклаве с эластичной диафрагмой, сушку пропитанного каркаса вне гидроклава и отверждение просушенного каркаса в том же гидроклаве под вакуумом, создаваемым в полости между оправкой с каркасом и эластичной диафрагмой (патент РФ №2201343).

При применении этого способа исключается необходимость дополнительного оборудования для пропитки, так как пропитка связующим каркаса исходного материала и отверждение пропитанного каркаса осуществляются в одном и том же гидроклаве.

Однако качество изготовления изделий из композиционных материалов этим способом в гидроклаве не в полной мере соответствует требуемым параметрам.

Кроме того известен способ изготовления изделий из композиционных материалов, включающий изготовление каркаса из исходного материала, установку каркаса на жесткую конусообразную оправку, пропитку каркаса связующим в гидроклаве с эластичной диафрагмой, сушку пропитанного каркаса вне гидроклава и отверждение просушенного каркаса в том же гидроклаве, (патент РФ №2447990), являющийся ближайшим аналогом предлагаемого изобретения.

В этом способе регламентированы операции, связанные с воздействием давления и температуры на каркас при отверждении пропитанного и высушенного каркаса, что позволяет, по сравнению со способом по патенту РФ №2201343, повысить качество изготовления изделий из композиционных материалов в гидроклаве.

Однако практическое применение известного способа показало, что в ряде случаев не удается получить высокое качество изготовления изделий из композиционных материалов в гидроклаве.

Выяснено, что невысокое качество изготовления изделий определяется недостаточной приемлемостью известных операций подготовки каркаса исходного материала к пропитке в гидроклаве, проведения сушки после пропитки перед отверждением пропитанного каркаса, а также неоптимальными значениями этих параметров.

Кроме того, в данном способе не достаточно полно регламентирован процесс нагрева каркаса в начале процесса отверждения, не регламентирована скорость охлаждения каркаса в конце процесса отверждения.

В данном способе процесс сушки пропитанного каркаса, в значительной степени определяющий качество изготовления изделий, недостаточно регламентирован.

Установлено, что от оптимального режима сушки каркаса существенно зависит процесс отверждения композиционного материала.

Недостаточно высокое качество изготовления недопустимо для деталей силовых конструкций, работающих в особо теплонапряженных условиях.

Технической проблемой данного изобретения является усовершенствование технологического процесса изготовления изделий из композиционных материалов.

Технический результат заключается в улучшении качества изготовления изделий из композиционных материалов в гидроклаве.

Технический результат достигается тем, что в способе изготовления изделий из композиционных материалов, включающем изготовление каркаса из исходного материала, установку каркаса на жесткую конусообразную оправку, пропитку каркаса связующим в гидроклаве с эластичной диафрагмой, сушку пропитанного каркаса вне гидроклава и отверждение просушенного каркаса в том же гидроклаве, прокаливают каркас перед пропиткой в тепловой печи при температуре 150-170°С в течение 1,5-2,5 часов, сушку каркаса после пропитки проводят при помощи электрического тепловентилятора на установленном в сушильной камере поворотном столе, а при отверждении сначала нагревают каркас до температуры 35-45°С со скоростью не более 10°С в час, нагружают нагретый каркас давлением 20-27 кгс/см2, затем продолжают нагрев до температуры 60-75°С с той же скоростью, выдерживают каркас при этой температуре в течение 3-3,5 часов, после чего нагревают каркас до температуры 155-170°С со скоростью не более 15°С в час, выдерживают каркас при этой температуре в течение 7,5 часов, охлаждают каркас до температуры 60°С с скоростью не более 15°С в час и сбрасывают давление.

Сушку сначала проводят основанием оправки с каркасом вверх в течение 24 часов, затем основанием оправки вниз в течение 48-96 часов.

Прокаливание каркаса перед пропиткой в тепловой печи при температуре 150-170°С в течение 1,5-2,5 часов позволяет наилучшим образом подготовить материал каркаса к пропитке.

Нагревание каркаса в начале отверждения до температуры 35-45°С со скоростью не более 10°С в час и нагружение нагретого до этой температуры каркаса давлением 20-27 кгс/см2, перед последующим нагреванием до температуры 60-75°С, позволяет обеспечить более равномерное распределение связующего в каркасе в процессе отверждения.

Охлаждение каркас в конце отверждения до температуры 60°С со скоростью не более 15°С в час позволяет более полно обеспечить выход летучих из композиционного материала.

Проведение сушки каркаса после пропитки при помощи электрического тепловентилятора на установленном в сушильной камере поворотном столе позволяет равномерно осуществлять сушку всей поверхности каркаса, постепенно переходя к внутренним слоям материала по толщине каркаса.

Проведение сушки каркаса сначала основанием оправки с каркасом вверх в течение 24 часов, затем основанием оправки вниз в течение 48-96 часов позволяет оптимально, с точки зрения повышения качества сушки, осуществлять сушку материала каркаса, в том числе и за счет перераспределения связующего по высоте каркаса под действием силы тяжести.

В результате многочисленных опытов, при проведении которых использовались известные операции, вводились новые операции, а так же варьировались параметры основных операций: подготовка каркаса исходного материала к пропитке связующим, сушка каркаса после пропитки, и особенно параметры процесса отверждения каркаса (давление, температура, время выдержки и т.д.), разработана совокупность расположенных в строго определенной последовательности операций с оптимальными значениями параметров, позволяющая получить улученную структуру материала и требуемое качество изготовления изделий из композиционных материалов в гидроклаве.

При предложенной технологической схеме изготовления изделий из композиционных материалов учитываются особенности, связанные с проведением операций пропитки каркаса исходного материала и отверждения его в одном и том же в гидроклаве, требующие изменения, как процесса воздействия давления и процесса температурного воздействия на исходный материал при отверждении, так и параметров подготовки каркаса к пропитке и условий сушки и параметровее проведения после пропитки каркаса.

Сущность способа поясняется чертежами.

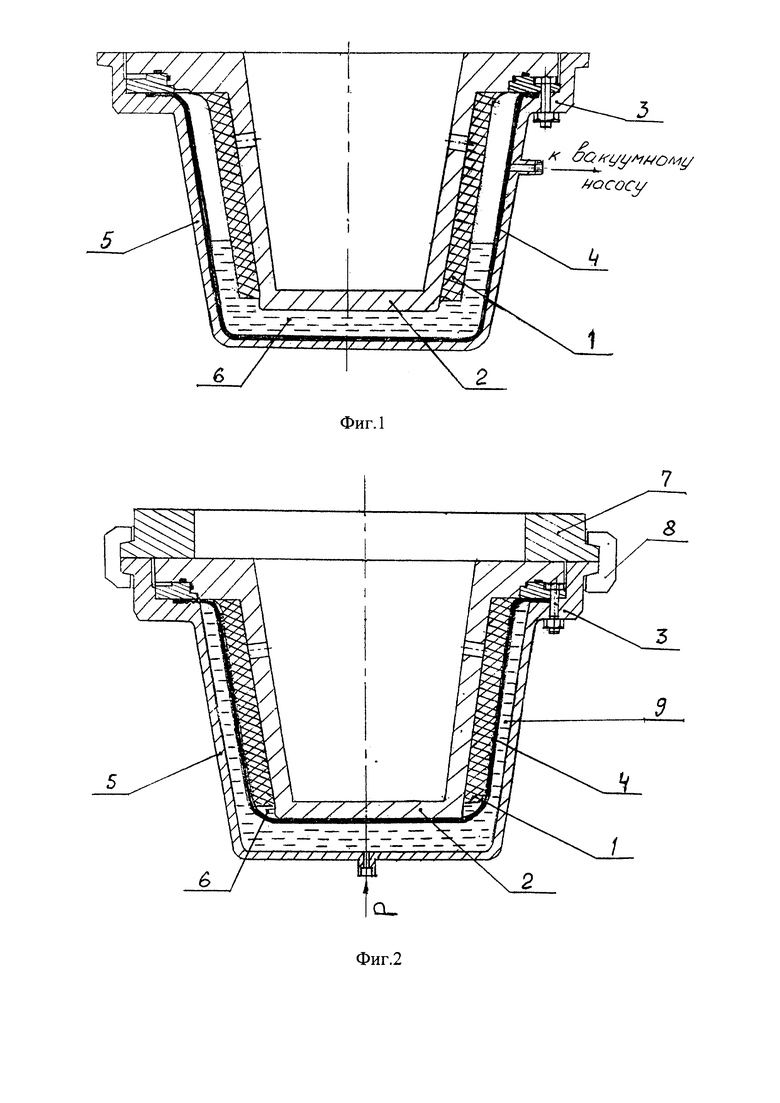

На фиг. 1 показан корпус гидроклава с заполненной связующим эластичной диафрагмой и размещенной в ней оправкой с каркасом исходного материала.

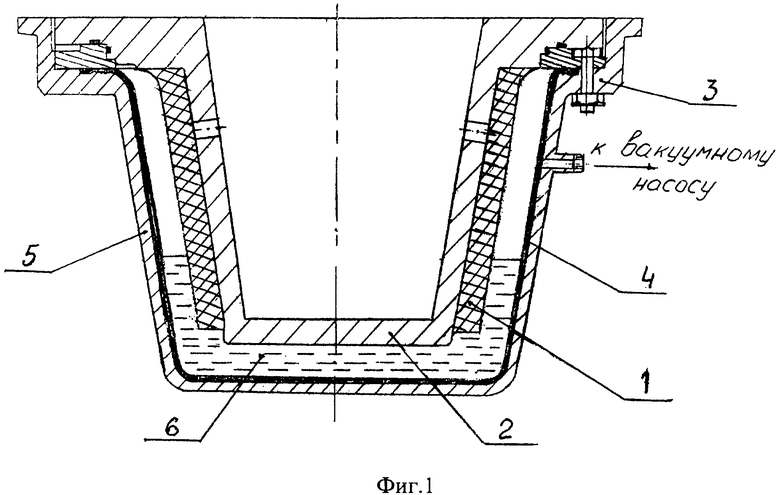

На фиг. 2 показан гидроклав, заполненный рабочей жидкостью, и размещенная в эластичной диафрагме оправка с каркасом пропитываемого связующим материала.

Изготовление изделий предлагаемым способом осуществляется следующим образом.

Изготавливают каркас 1 из исходного материала, например, из угольной ткани, типа УРАЛ-ТМ-4-22, методом прошивки слоев материала нитью.

Прокаливают каркас 1 исходного материала в тепловой печи при температуре 150-170°С в течение 1,5-2,5 часов.

Устанавливают каркас 1 исходного материала на жесткую формообразующую оправку 2 и закрепляют на ней.

В гидроклав 3 вкладывают эластичную диафрагму 4 и при помощи вакуумного насоса создают вакуум в полости между корпусом 5 гидроклава 3 и эластичной диафрагмой 4, эластичная диафрагма 4 растягивается и прилегает к внутренней поверхности корпуса 5 гидроклава 3, после чего заливают связующее 6, на основе смолы СФ-010, в полость эластичной диафрагмы 4.

Устанавливают оправку 2 с каркасом 1 исходного материала основанием вверх в гидроклав 3, при этом связующее 6 смачивает наружную поверхность каркаса 1 исходного материала.

Герметизируют заполненную связующим 6 полость между оправкой 2 с каркасом 1 исходного материала и внутренней поверхностью эластичной диафрагмы 4, после чего герметизируют гидроклав 3, герметично устанавливая крышку 7 и скрепляя ее бандажом 8 с фланцем гидроклава 3.

Затем снимают вакуум между корпусом 5 гидроклава 3 и эластичной диафрагмой, выключая вакуумный насос.

Закачивают при помощи насоса в корпус 5 гидроклава 3 через штуцер, расположенный в его нижней части, рабочую жидкость 9 (глицерин) и производят пропитку каркаса связующим под воздействием давления рабочей жидкости 9, передаваемым каркасу 1 через эластичную диафрагму 4.

После завершения процесса пропитки откачивают рабочую жидкость из гидроклава и при помощи вакуумного насоса создают вакуум в полости между корпусом 5 гидроклава 3 и эластичной диафрагмой 4, эластичная диафрагма 4 растягивается и прилегает к внутренней поверхности корпуса 5 гидроклава 3.

После чего разбирают гидроклав 3 и извлекают оправку 2 с каркасом 1 пропитанного связующим 6 материала из гидроклава 3.

Затем проводят сушку пропитанного связующим 6 каркаса 1 материала на оправке 2.

При этом сушку пропитанного каркаса 1 на оправке 2 проводят в сушильной камере на поворотном столе с использованием электрического тепловентилятора.

Расстояние между воздуховодом электрического тепловентилятора и оправкой 2 с каркасом 1 устанавливают равным от 1160 мм до 1200 мм.

Причем сначала сушку проводят основанием оправки 2 вверх в течение 24 часов, затем сушку проводят основанием оправки 2 вниз в течение 48-96 часов.

Воздуховод электрического тепловентилятора направляют на поверхность каркаса 1 у основания оправки 2.

При сушке каркаса поворотный стол вращают со скоростью от 0,8 до 1,0 оборота в минуту.

После окончания сушки каркаса 1 готовят гидроклав 3 к отверждению пропитанного и просушенного каркаса 1, при этом в гидроклаве 3 с вложенной эластичной диафрагмой 4 при помощи вакуумного насоса создают вакуум в полости между корпусом 5 и эластичной диафрагмой 4, эластичная диафрагма 4 растягивается и прилегает к внутренней поверхности корпуса 5 гидроклава 3.

Устанавливают оправку 2 с каркасом 1 пропитанного и просушенного основанием вверх в гидроклав 3 и герметизируют гидроклав 3, герметично устанавливая крышку 7 гидроклава 3.

Затем снимают вакуум между корпусом 5 гидроклава 3 и эластичной диафрагмой 4 и создают вакуум не менее 0,6 кгс/см2 в полости между оправкой 2 с каркасом 1 и эластичной диафрагмой 4.

Производят отверждение каркаса 1 пропитанного связующим и просушенного материала, при этом нагревают каркас до температуры 35-45°С со скоростью не более 10°С в час.

Нагружают нагретый каркас 1 давлением 20-27 кгс/см2, затем продолжают нагрев каркаса 1 до температуры 60-75°С со скоростью не более 15°С в час.

Выдерживают каркас 1 при этой температуре в течение 3-3,5 часов, нагревают каркас 1 до температуры 150-170°С со скоростью не более 15°С в час и выдерживают каркас 1 при этой температуре в течение 7 часов.

Охлаждают каркас 1 до температуры 60°С со скоростью не более 15°С в час, сбрасывают давление и продолжают охлаждение до комнатной температуры.

После чего разбирают гидроклав 3 и извлекают оправку 2 с каркасом 1 отвержденного материала из гидроклава 3.

Затем, производят механическую обработку отвержденного композиционного материала каркаса 1 на размер.

Результаты препарации опытных образцов, изготовленных предлагаемым способом, показали наличие прочной, практически, однородной структуры материала готовой детали.

Применение изобретения подтвердило высокое качество изготовления изделий из композиционных материалов при обеспечении требуемой технологичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2447990C2 |

| Способ изготовления изделий из композиционных материалов | 2019 |

|

RU2708601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2437763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2435665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201343C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322351C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2373052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2427465C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ГИДРОКЛАВА С ЭЛАСТИЧНОЙ ДИАФРАГМОЙ | 2006 |

|

RU2320480C1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2445207C1 |

Изобретение относится к технологии изготовления изделий из композиционных материалов, а именно деталей в виде оболочек вращения для силовых конструкций. Способ изготовления изделий из композиционных материалов включает изготовление каркаса из исходного материала, установку каркаса на жесткую конусообразную оправку, пропитку каркаса связующим в гидроклаве с эластичной диафрагмой, сушку пропитанного каркаса вне гидроклава и отверждение просушенного каркаса в том же гидроклаве. При этом прокаливают каркас перед пропиткой в тепловой печи при температуре 150-170°С в течение 1,5-2,5 часов, сушку каркаса после пропитки проводят в сушильной камере. При отверждении сначала нагревают каркас до температуры 35-45°С с заданной скоростью, нагружают нагретый каркас давлением 20-27 кгс/см. Затем продолжают нагрев до температуры 60-75°С с заданной скоростью, выдерживают каркас при этой температуре в течение 3-3,5 часов. После этого нагревают каркас до температуры 155-170°С с заданной скоростью, выдерживают каркас при этой температуре в течение 7,5 часов и охлаждают каркас до температуры 60°С с заданной скоростью и сбрасывают давление. Технический результат заключается в улучшении качества изготовления изделий из композиционных материалов в гидроклаве. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления изделий из композиционных материалов, включающий изготовление каркаса из исходного материала, установку каркаса на жесткую конусообразную оправку, пропитку каркаса связующим в гидроклаве с эластичной диафрагмой, сушку пропитанного каркаса вне гидроклава и отверждение просушенного каркаса в том же гидроклаве, отличающийся тем, что прокаливают каркас перед пропиткой в тепловой печи при температуре 150-170°С в течение 1,5-2,5 часов, сушку каркаса после пропитки проводят при помощи электрического тепловентилятора на установленном в сушильной камере поворотном столе, а при отверждении сначала нагревают каркас до температуры 35-45°С со скоростью не более 10°С в час, нагружают нагретый каркас давлением 20-27 кгс/см2, затем продолжают нагрев до температуры 60-75°С со скоростью не более 15°С в час, выдерживают каркас при этой температуре в течение 3-3,5 часов, после чего нагревают каркас до температуры 155-170°С с той же скоростью, выдерживают каркас при этой температуре в течение 7,5 часов и охлаждают каркас до температуры 60°С со скоростью не более 15°С в час и сбрасывают давление.

2. Способ изготовления изделий из композиционных материалов по п. 1, отличающийся тем, что сначала сушку проводят основанием оправки с каркасом вверх в течение 24 часов, затем основанием оправки вниз в течение 48-96 часов.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2447990C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2435665C1 |

| US 4039643 A, 02.08.1977 | |||

| US 4915896 A, 10.04.1990 | |||

| EP 0491650 A2, 24.06.1992. | |||

Авторы

Даты

2020-06-01—Публикация

2019-09-11—Подача