Изобретение относится к способам получения нефтяного пека, применяемого в качестве связующего при изготовлении различных углеродных изделий, анодной массы, конструкционных углеграфитовых материалов и может быть использовано в нефтеперерабатывающей и алюминиевой промышленности.

Традиционно для получения различных углеродных материалов, в том числе таких масштабных, как анодные массы алюминиевых электролизеров, используется каменноугольный пек, неперегоняемый остаток дистилляции смолы, получаемой на коксохимических предприятиях, производящих металлургический кокс. Наибольшее распространение в промышленности РФ для получения анодной массы получил каменноугольный электродный пек марки В по ГОСТ 10200-2017.

В настоящее время в связи со снижением производства металлургического кокса производство каменноугольной смолы и связанное с ним производство каменноугольного пека падает. В связи с этим актуальны работы по поиску заменителей каменноугольного пека. Кроме того, каменноугольный пек содержит значительное количество канцерогенных полициклических ароматических углеводородов (ПАУ), которые могут служить причиной онкологических заболеваний.

Интерес в качестве сырья для получения нефтяных пеков представляют, в первую очередь, высокоароматизированные остатки переработки нефти, газойли каталитического крекинга и тяжелые смолы пиролиза (ТСП), которые содержат значительно меньше канцерогенных ПАУ, чем каменноугольное сырье.

В патенте РФ №2065547 описан способ получения нефтяного волокнообразующего изотропного пека из ТСП, включающий термическую поликонденсацию сырья при повышенном давлении и отгонку низкомолекулярных продуктов реакции. Для повышения выхода и качества пека сырье перед стадией термической поликонденсации подвергают ультразвуковой обработке в присутствии поверхностно-активных веществ (ПАВ). Недостатком способа является низкий выход пека, многостадийность процесса (сложность процесса) и необходимость использования ПАВ (неэкологичность процесса).

Из патента РФ №2477744 известен способ получения нефтяного связующего пека из ТСП, состоящий из стадий термической поликонденсации очищенной фракции ТСП (температура начала кипения 250°С) при температуре 330-400°С и давлении 1,0-2,5 МПа в проточном реакторе, отгонки низкомолекулярных компонентов в реакторе-сепараторе.

Перемешивание смеси в реакторе-сепараторе проводится барботированием водяного пара. Низкомолекулярные продукты реакции направляют в атмосферную колонну для разделения, продукт разделения, тяжелый газойль, нагревают до температуры 480-540°С и возвращают в проточный реактор. Указанным способом возможно получение как связующих, так и волокнообразующих нефтяных пеков. Изобретение по патенту №2477744 обладает следующими недостатками: низким выходом пека, который напрямую связан с необходимостью очистки исходной ТСП от неплавких компонентов и соединений с низкой температурой кипения, а также необходимостью использования большого количества водяного пара.

В патенте РФ №2643954 описан процесс получения связующего пека, состоящий из стадий термической поликонденсации фракции ТСП с температурой начала кипения 230°С при температуре 360-390°С и давлении 1,0-2,5 МПа в проточном реакторе и последующей изотермической выдержки реакционной массы с отгоном низкомолекулярных компонентов в реакторе-сепараторе. Перемешивание мягкого пека в реакторе-сепараторе осуществляется путем барботажа природного газа с расходом 0,015-0,025 кг/час на кг сырья.

В патенте РФ №2663148 в качестве барботирующего агента используется сухой углеводородный газ в количестве 0,01-0,02 кг/ч на кг мягкого пека. Недостатками способов по патентам №2643954 и №2663148 являются сложность технологии, невысокий выход продукта (низкая производительность), необходимость постоянного перемешивания реакционной смеси барботирующим газом во избежание закоксовывания аппаратуры (сложность технологии), значительные капитальные затраты на оборудование, работающее под давлением.

Наиболее близким к предлагаемому способу является «Способ получения нефтяных среднетемпературных связующего и пропиточного пеков» по патенту РФ №2663148. Способ состоит из стадий термической поликонденсации фракции ТСП с температурой начала кипения 230°С при температурах 360-390°С и давлении 1,0-2,5 МПа в проточном реакторе и последующей изотермической выдержки реакционной массы с отгоном низкомолекулярных компонентов в реакторе-сепараторе в течение 6-10 часов при 320-380°С. Перемешивание мягкого пека в реакторе-сепараторе осуществляется путем барботажа сухого углеводородного газа с расходом 0,01-0,02 кг/час на кг мягкого пека. Необходимой стадией процесса является рециркуляция части реакционной массы после термической поликондесации в проточном реакторе. Недостатками известного способа, прототипа, является сложный технологический процесс, включающий предварительное удаление низкокипящих соединений (с температурой начала кипения менее 230°С) из тяжелой смолы пиролиза на фракционной колонне, использование повышенного давления на стадии термической поликонденсации, рециклинг реакционной массы, необходимость использования барботажа углеводородного газа.

Способ по патенту №2663148 выбран в качестве наиболее близкого аналога.

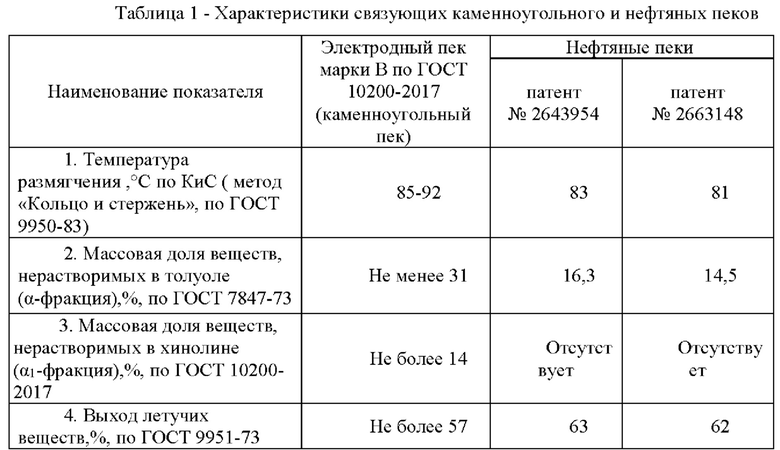

Нефтяной пек, полученный по патентам №2643954 и №2663148 также значительно уступает по показателям качества каменноугольному электродному пеку. Электродный пек должен обладать высокой спекающей и связывающей способностью, которые тесно связаны с содержанием высокомолекулярной α-фракции и низким выходом летучих веществ (высоким выходом коксового остатка). Нефтяные пеки при сопоставимой температуре размягчения обладают значительно меньшим содержанием α-фракции и повышенным выходом летучих веществ.

Сравнительные характеристики каменноугольного пека марки В и нефтяных пеков, полученных по способам по патентам №2643954 и №2663148, приведены в таблице 1.

Технической проблемой, решаемой настоящим изобретением является улучшение качественных характеристик нефтяного связующего пека, повышение выхода пека и упрощение технологического процесса.

Технический результат, достигаемый изобретением - повышение выхода нефтяного связующего пека при одновременном улучшении его качественных характеристик и упрощение технологического процесса.

Технический результат достигается тем, что в способе получения нефтяного пека, включающем стадию термической обработки тяжелой смолы пиролиза, согласно изобретению термическую обработку проводят путем совместной дистилляции тяжелой смолы пиролиза с тяжелым газойлем каталитического крекинга при содержании тяжелой смолы пиролиза в смеси 40-80 мас.% при температуре не ниже 380°С и не выше 430°С в жидкой фазе с последующим окислением кислородом воздуха при температуре 315-380°С полученного неперегоняемого остатка дистилляции.

Расход воздуха может составлять 5-20 л/кг пека в час.

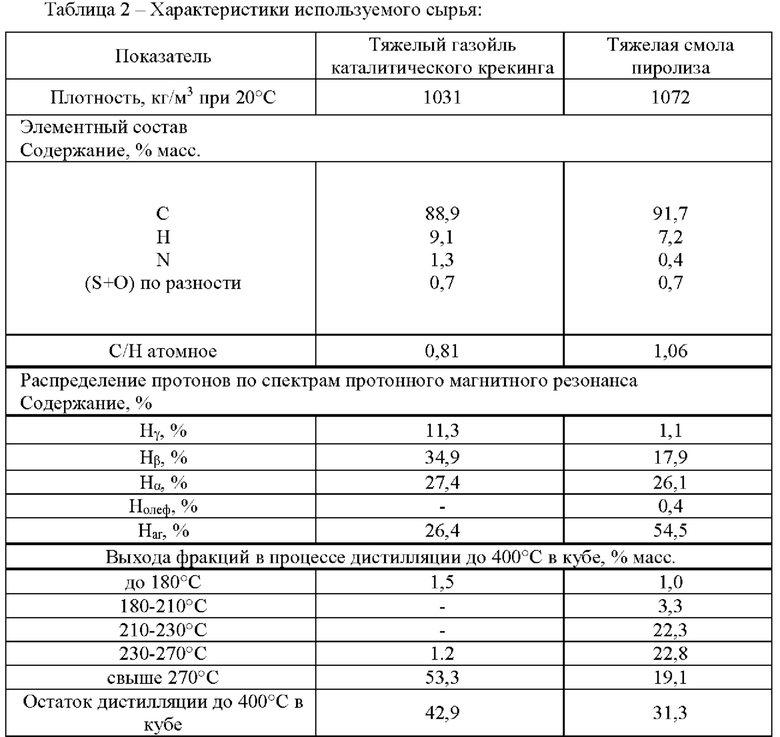

В таблице 2 приведены характеристики используемого сырья. ТСП, в основном, представлена ароматическими соединениями, о чем свидетельствует высокое атомное соотношение С/Н равное 1,08 и доля ароматического водорода (Нar) равная 54,5%. ТСП обладает высокой реакционной способностью в реакциях термической поликонденсации, что проявляется в интенсивном закоксовывании аппаратуры при повышенных температурах и образовании в пеке неплавких частиц мезофазы, вторичной α1-фракции, ухудшающей его качество [Привалов В.Е., Степаненко М.А. «Каменноугольный пек», М, изд. «Металлургия», 1981, стр. 107]. Тяжелый каталитический газойль содержит в своем составе ароматические углеводороды с более длинными алифатическими цепями, поэтому имеет меньшую плотность, более низкие значения атомного соотношения С/Н и массовой доли ароматического водорода.

Использование в качестве сырья смеси тяжелой смолы пиролиза и тяжелого каталитического газойля позволяет избежать избыточной поликонденсации компонентов смеси, ограничить образование мезофазы.

На основании экспериментальных результатов выбраны следующие параметры для получения нефтяных пеков, пригодных для получения анодной массы. На первой стадии осуществляется дистилляция смеси тяжелой смолы пиролиза и тяжелого каталитического газойля в массовом соотношении от 80:20 до 40:60 мас.% в температурных условиях, позволяющих получить остаток дистилляции с температурой размягчения 35-75°С.

Конечная температура жидкой фазы при дистилляции смеси не должна превышать 430°С и предпочтительной является температура жидкой фазы в интервале 380-420°С Проведение процесса при более высокой температуре уменьшает выход пека на стадии дистилляции и вызывает нежелательное образование частиц мезофазы (вторичной α1-фракции). Снижение конечной температуры дистилляции ниже 380°С замедляет реакции поликонденсации, при этом понижается температура размягчения получаемого остатка дистилляции. Оптимальная температура размягчения остатка дистилляции составляет 35-75°С, что позволяет в процессе стадии окисления получить пек требуемого качества за удовлетворительное время.

Условия осуществления второй стадии, окисления воздухом, выбираются таким образом, чтобы получить пек с необходимой температурой размягчения, преимущественно в пределах 80-95°С по методу «Кольцо и стержень» (ГОСТ 9950-83). Температура окисления поддерживается в интервале 315-380°С, расход воздуха и время окисления являются параметрами, определяющими расход воздуха на единицу массы пека.

Для получения пеков с температурой размягчения 80-95°С по методу «Кольцо и стержень» на используемых при разработке патента сырьевых материалах и соотношении тяжелая смола пиролиза: тяжелый каталитический газойль от 80:20 до 40:60 мас.% расход воздуха составляет 5-20 л/кг пека в час и зависит от соотношения компонентов сырья, а также используемой температуры окисления. Подбор условий окисления является стандартной процедурой для установок получения пека, включающих стадию окисления пека кислородом воздуха.

Увеличение массовой доли тяжелого каталитического газойля свыше 60 мас.% нецелесообразно, поскольку приводит к получению продукта, нефтяного пека, с высоким выходом летучих веществ и низким содержанием α-фракции. Увеличение массовой доли тяжелой смолы пиролиза свыше 80 мас.% приводит к закоксовыванию аппаратуры, резкому повышению температуры размягчения пека и ухудшению его реологических характеристик.

Предлагаемый способ позволяет в широком интервале регулировать характеристики получаемого пека. Наряду со связующим пеком с температурой размягчения по методу «Кольцо и стержень» 80-95°С, возможно получение пропиточного пека с температурой размягчения 70-80°C с содержанием ai-фракции не более 0,3%, также без использования стадии окисления.

Предлагаемый способ может быть осуществлен как в периодическом, так и в непрерывном режимах (например, как в способе по патенту РФ №2601766), не требует предварительной подготовки сырья и использования повышенного давления.

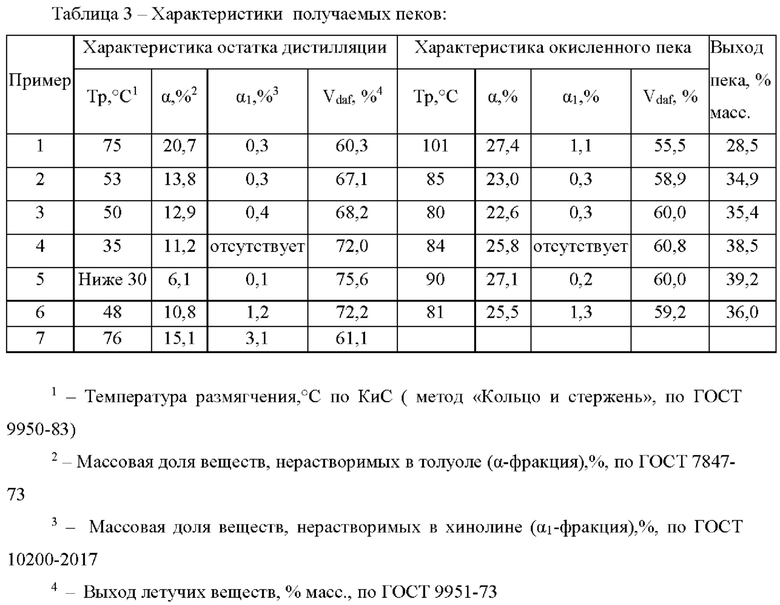

Заявляемый способ поясняется следующими примерами. Физико-химические характеристики использованного в эксперименте сырья приведены в таблице 2, характеристики полученных пеков приведены в таблице 3.

Нγ - протоны метальных групп, не связанные с ароматическими кольцами или находящиеся к ним в у положении и далее; Hβ - протоны метальных, метиле новых и метановых групп, находящиеся в β-положении по отношению к ароматическому кольцу, а также метиленовые группы в насыщенных структурах; Нα протоны во всех алкильных группах в α-положениях при ароматических кольцах, Нar - протоны ароматических групп.

Пример 1. В качестве сырья использовали тяжелую смолу пиролиза и тяжелый каталитический газойль. Характеристики используемого сырья представлены в таблице 2.

Смесь тяжелой смолы пиролиза и тяжелого каталитического газойля в соотношении 80:20 подвергли дистилляции в кубе до температуры в жидкой фазе 400°С и выдержкой при этой температуре в течение 2 часов с отделением дистиллятных фракций. Полученный остаток дистилляции с температурой размягчения 75°С, подвергли термоокислительной обработке при 340°С в течение 2 часов при расходе воздуха 10,5 л/кг пека в час. Выход пека с температурой размягчения 101°С на исходное сырье составил 28,5%.

Пример 2 Смесь тяжелой смолы пиролиза и тяжелого каталитического газойля в соотношении 70:30 подвергли дистилляции в кубе до температуры 400°С и выдержкой при этой температуре в течение 2 часов с отделением дистиллятных фракций. Полученный остаток дистилляции с температурой размягчения 53°С, подвергли термоокислительной обработке при 340°С в течение 6 часов при расходе воздуха 12 л/кг пека в час. Выход пека с температурой размягчения 85°С составил 34,9%.

Пример 3. Смесь тяжелой смолы пиролиза и тяжелого каталитического газойля в соотношении 60:40 подвергли дистилляции в кубе до температуры 400°С и выдержкой при этой температуре в течение 2 часов с отделением дистиллятных фракций. Полученный остаток дистилляции с температурой размягчения 50°С, подвергли термоокислительной обработке при 340°С в течение 6 часов при расходе воздуха 12 л/кг пека в час. Выход пека с температурой размягчения 80°С составил 35,4%.

Пример 4. Смесь тяжелой смолы пиролиза и тяжелого каталитического газойля в соотношении 50:50 подвергли дистилляции в кубе до температуры 400°С и выдержкой при этой температуре в течение 2 часов с отделением дистиллятных фракций. Полученный остаток дистилляции с температурой размягчения 35°С, подвергли термоокислительной обработке при 340°С в течение 12 часов и расходе воздуха 10 л/кг пека в час. Выход пека с температурой размягчения 84°С составил 38,5%.

Пример 5. Смесь тяжелой смолы пиролиза и тяжелого каталитического газойля в соотношении 40:60 подвергли дистилляции в кубе до температуры 400°С и выдержкой при этой температуре в течение 2 часов с отделением дистиллятных фракций. Полученный остаток дистилляции с температурой размягчения ниже 30°С подвергли термоокислительной обработке при 340°С в течение 14 часов и расходе воздуха 11 л/кг пека в час. Выход пека с температурой размягчения 90°С составил 39,2%.

Пример 6. Смесь тяжелой смолы пиролиза и тяжелого каталитического газойля в соотношении 40:60 подвергли дистилляции в кубе до температуры 420°С и выдержкой при этой температуре в течение 2 часов с отделением дистиллятных фракций. Полученный остаток дистилляции с температурой размягчения 48°С подвергли термоокислительной обработке при 350°С в течение 8 часов при расходе воздуха 12 л/кг пека в час. Выход пека с температурой размягчения 78°С составил 36,0%. пека в час. Выход пека с температурой размягчения 78°С составил 36,0%.

Пример 7. Смесь тяжелой смолы пиролиза и тяжелого каталитического газойля в соотношении 40:60 подвергли дистилляции в кубе до температуры 430°С и выдержкой при этой температуре в течение 1 часа с отделением дистиллятных фракций.. Выход пека с температурой размягчения 76°С составил 30,0%. Пек содержит вторичную α1-фракцию в количестве 3,1%.

Значения выходов пека на исходное сырье в примерах 3-6 превышает значения выходов пека на исходное сырье, тяжелую смолу пиролиза, по прототипу, с учетом того обстоятельства, что в прототипе приведены значения выходов на фракцию ТСП с температурой начала кипения 230°С, а выход этой фракции из исходной смолы не более 80%. По данным таблицы 2 прототипа 20% тяжелой смолы пиролиза перегоняется при 226°С.

Качественный связующий пек должен обладать значительным содержанием α-фракции и низким выходом летучих веществ. Нефтяной пек, полученный по предлагаемому способу, при сопоставимой температуре размягчения по качественным характеристикам превышает соответствующие показатели нефтяных пеков, полученных по известным способам [по патентам №2643954 и №2663148], приведенные в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| Способ рециклинга наполнителя из отходов полимерных композиционных материалов (ПКМ) | 2020 |

|

RU2734676C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗ(А)ПИРЕНА | 2017 |

|

RU2671354C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2014 |

|

RU2582411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2477744C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2478685C1 |

| Способ получения нефтяных среднетемпературных связующего и пропиточного пеков | 2017 |

|

RU2643954C1 |

Изобретение относится к способам получения нефтяного пека, применяемого в качестве связующего при изготовлении различных углеродных изделий, анодной массы, конструкционных углеграфитовых материалов и может быть использовано в нефтеперерабатывающей и алюминиевой промышленности. Изобретение касается способа получения нефтяного пека, включающего стадию термической обработки тяжелой смолы пиролиза. Термическую обработку проводят путем совместной дистилляции тяжелой смолы пиролиза с тяжелым газойлем каталитического крекинга при содержании тяжелой смолы пиролиза в смеси 40-80 мас.% при температуре не ниже 380°С и не выше 430°С в жидкой фазе с последующим окислением кислородом воздуха при температуре 315-380°С полученного неперегоняемого остатка дистилляции. Технический результат - повышение выхода нефтяного связующего пека при одновременном улучшении его качественных характеристик и упрощение технологического процесса. 1 з.п. ф-лы, 3 табл., 7 пр.

1. Способ получения нефтяного пека, включающий стадию термической обработки тяжелой смолы пиролиза, отличающийся тем, что термическую обработку проводят путем совместной дистилляции тяжелой смолы пиролиза с тяжелым газойлем каталитического крекинга при содержании тяжелой смолы пиролиза в смеси 40-80 мас.% при температуре не ниже 380°С и не выше 430°С в жидкой фазе с последующим окислением кислородом воздуха при температуре 315-380°С полученного неперегоняемого остатка дистилляции.

2. Способ по п. 2, отличающийся тем, что расход воздуха составляет 5-20 л/кг пека в час.

| Способ получения нефтяных среднетемпературных связующего и пропиточного пеков | 2017 |

|

RU2663148C1 |

| Способ получения нефтяных среднетемпературных связующего и пропиточного пеков | 2017 |

|

RU2643954C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2477744C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА | 2018 |

|

RU2698833C1 |

| RU 2075496 C1, 20.03.1997 | |||

| US 4959139 A1, 25.09.1990 | |||

| BE 888623 A, 29.10.1981. | |||

Авторы

Даты

2021-07-07—Публикация

2020-10-25—Подача