Изобретение относится к области металлургии, в частности к способам получения и подготовки электродного пека, предназначенного для производства анодной массы, угольной и графитированной продукции, конструкционных углеграфитовых материалов, и может найти применение в коксохимической промышленности.

Основным видом связующего для производства анодной массы является каменноугольный пек - неперегоняемый остаток дистилляции каменноугольной смолы.

Наибольшее распространение в промышленности для получения анодной массы получил каменноугольный электродный пек марки В по ГОСТ 10200-83, показатели качества которого приведены в таблице 1.

Каменноугольная смола является побочным продуктом процесса получения металлургического кокса из углей, поэтому масштабы ее производства и качественные характеристики определяются потребностью в металлургическом коксе и существующим состоянием технологии коксования углей.

В настоящее время в связи со снижением производства металлургического кокса, используемого, в основном, для получения чугуна, производство каменноугольной смолы и связанное с ним производство каменноугольного пека падает. Это заставляет искать новые пути для увеличения ресурсов связующего для анодной массы. Использование нефтяных пеков для снижения дефицита каменноугольного пека не нашло широкого применения. Нефтяные пеки, получаемые на основе тяжелых фракций и остатков нефтепереработки, имеют низкий коксовый остаток и не позволяют получить качественную анодную массу. Допустимым способом вовлечения нефтяного пека в производство анодов является получение комбинированного связующего из каменноугольного и нефтяного пеков [McHenry E.R. Coal-tar/petro industrial pitches. Light Metals. 1997. P. 543-548; Wombles R.H., Kiser M.D. Developing coal tar/petroleum pitches. Light Metals. 2000. P. 537-541].

Второй причиной желательного снижения использования каменноугольного пека для производства анодной массы является высокое содержание в нем полициклических ароматических углеводородов (ПАУ), часть из которых является канцерогенной. На практике в качестве индикатора содержания ПАУ используется концентрация бенз(а)пирена в связующем пеке или в выбросах при его коксовании. Каменноугольный пек является основным источником эмиссии ПАУ на алюминиевых предприятиях с самообжигающимися анодами Содерберга. Показано, что использование нефтекаменноугольных пеков с пониженным содержанием ПАУ, по сравнению с каменноугольным пеком, позволяет существенно снизить эмиссию ПАУ из промышленных электролизеров Содербергера [Boenigk W. et al. Production of low PAH pitch for use in Soederberg smelters. Light Metals. 2002. P. 519-524].

Получение новых для промышленности нефтекаменноугольных пеков в выше цитированных работах проводилось смешением каменноугольных и нефтяных пеков.

В патенте US 5746906, МПК С10С 3/00, опубл. 05.05.1998 г., предложен способ получения гибридного нефтекаменноугольного пека с температурой размягчения в интервале 107-114°С и пониженным содержанием ПАУ путем смешения каменноугольного пека с повышенной температурой размягчения и нефтяного пека с пониженной температурой размягчения в соотношении 60:40.

В патенте RU №2080418, МПК С25С 3/12, опубл. 27.05.97 г., предложено в производстве анодной массы в качестве углеродсодержащего связующего использовать гомогенную смесь, полученную путем смешивания каменноугольного пека с нефтяным пеком при соотношении 19:1-2:1. Смешивание каменноугольного пека с нефтяным выполняют перекачиванием смеси из нижней зоны емкости в верхнюю зону из расчета 1-3-кратного обмена общим потоком в турбулентном режиме.

Недостатком способов получения нефтекаменноугольного пека, использующих смешение нефтяного и каменноугольного, является необходимость наличия промышленного производства нефтяного пека. Кроме того, проведение стадии смешения каменноугольного и нефтяного пеков требует капитальных и энергетических затрат, связанных с созданием установки, включающей обогреваемые емкости для пеков и аппаратуру для перемешивания.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения связующего для изготовления углеродных материалов и изделий из них (патент RU №2013416, МПК C1 С04 35/52, опубл. 30.05.94 г.). Согласно этому патенту связующее получают на основе каменноугольного пека путем термической обработки каменноугольной смолы. В каменноугольную смолу перед термической обработкой добавляют тяжелую смолу пиролиза нефтепродуктов или дистиллятный крекинг-остаток в количестве 10-35 масс. %. Способ позволяет уменьшить количество бенз(а)пирена в связующем и расширить сырьевую базу для его получения. Дистиллятный крекинг-остаток, или тяжелый газойль каталитического крекинга, представляет собой кубовый продукт термического крекинга нефтепродуктов, образующихся в каталитических процессах нефтепереработки при 350-480°С, предназначенных для получения моторных топлив.

Недостатком известного способа является низкое качество получаемого пека и высокое содержание бенз(а)пирена в нем. По этому способу получают пек с содержанием бенз(а)пирена от 1,32 до 1,84%, содержанием α-фракции до 25% и температурой размягчения не выше 81°С, что не отвечает современным требованиям к качеству электродного пека по ГОСТ 10200 и характеристикам нефтекаменноугольных пеков, используемых для получения анодной массы, приведенным в таблице 1.

Задачей настоящего изобретения является расширение сырьевой базы для получения связующего пека.

Техническим результатом является улучшение качественных характеристик связующего пека и снижение содержания бенз(а)пирена.

Технический результат достигается тем, что способ получения связующего пека для изготовления углеродных материалов и изделий из них включает окисление смолы низкотемпературного пиролиза углей при температуре 100-250°C и при подаче воздуха из расчета 20-60 л/кг смолы и последующее смешение в соотношении от 90:10 до 10:90 масс. % окисленной смолы низкотемпературного пиролиза углей с каменноугольной смолой или фракциями каменноугольной смолы и пековых дистиллятов или жидкими продуктами нефтепереработки, имеющими ароматическую структуру, и термообработку полученной смеси при 350-430°C в жидкой фазе с отделением дистиллятных фракций и неперегоняемого остатка дистилляции.

Предлагаемый способ дополняют частные отличительные признаки, способствующие достижению указанного технического результата.

В качестве смолы низкотемпературного пиролиза углей могут использовать тяжелую смолу полукоксования углей (масло каменноугольное), представляющую собой жидкий продукт низкотемпературного коксования углей, удовлетворяющий условиям:

Плотность при 20°C от 1020 кг/м3 до 1100 кг/м3 .

Вязкость при 60°C не более 5°У,

Массовая доля веществ, нерастворимых в толуоле, от 0,5 до 5%.

Массовая доля влаги не более 5%.

Зольность не более 0,2%.

Температура вспышки не менее 95°C.

В качестве смолы низкотемпературного пиролиза углей могут использовать тяжелую смолу газификации углей, представляющую собой жидкий продукт, удовлетворяющий условиям:

Плотность при 20°C более 1000 кг/м3 .

Массовая доля веществ, нерастворимых в толуоле, более 0,2%.

Массовая доля влаги не более 5%.

Коксуемость (коксовое число) не менее 3%.

Зольность не более 0,2%.

Смола низкотемпературного пиролиза углей имеет минимальное содержание бенз(а)пирена, благодаря чему ее применение в качестве сырья позволяет снизить канцерогенную опасность связующего пека для анодов.

Каменноугольная смола представляет собой жидкий продукт коксования углей при получении металлургического кокса, удовлетворяющий условиям:

Плотность при 20°C от 1180 до 1240 кг/м3 .

Массовая доля воды не более 4%.

Массовая доля веществ, нерастворимых в толуоле, не более 12%.

Массовая доля веществ, нерастворимых в хинолине, не более 6%.

Массовая доля золы не более 0,1%.

Антраценовая фракция и пековые дистилляты представляет собой наиболее тяжелые дистиллируемые фракции каменноугольной смолы, удовлетворяющие условиям:

Плотность при 20°C не менее 1100 кг/м3 .

Объемная доля воды не более 1,5%.

Коксуемость (коксовое число) не менее 1%.

Массовая доля золы не более 0,1%.

Отгон фракции, выкипающей до 300°C, не более 30%.

Жидкие продукты нефтепереработки должны иметь ароматичную структуру, поскольку предельные и непредельные углеводороды и нафтены не смешиваются с каменноугольной смолой и смолой полукоксования. К таким продуктам относятся тяжелые смолы пиролиза углеводородов и тяжелые газойли каталитического или термического крекинга. Причем жидкий продукт нефтепереработки должен удовлетворять условиям:

Плотность при 20°C не менее 1020 кг/м3 .

Вязкость при 100°C не более 20 сСт.

Коксуемость не менее 5%.

Отгон фракции, выкипающей до 300°C, не более 5%.

Предлагаемый способ позволяет получить связующий пек с показателями качества, близкими к таковым для каменноугольного электродного пека, при этом содержание бенз(а)пирена ниже, чем для нефтекаменноугольных пеков, полученных методом смешения и по прототипу, см. таблицу 1.

На основании экспериментальных результатов выбраны следующие технологические параметры для получения пеков, пригодных для изготовления анодной массы. На первой стадии осуществляется окисление смолы низкотемпературного пиролиза углей кислородом воздуха в интервале температур 100-250°C и расходом воздуха 20-60 л/кг.

На второй стадии продукт термоокисления смешивают в соотношении от 90:10 до 10:90 с одним из компонентов: а) каменноугольной смолой; б) антраценовой фракцией каменноугольной смолы или пековыми дистиллятами; в) жидкими продуктами нефтепереработки.

Полученную смесь подвергают термообработке при температуре жидкой фазы 350-430°C с отделением дистиллятных фракций и неперегоняемого остатка дистилляции.

Первая стадия термоокисления смолы низкотемпературного пиролиза углей при температурах ниже 100°C не приводит к изменению показателей исходных веществ. Ведение термоокисления при температурах более 250°C приводит к преждевременной полимеризации молекул исходной смолы, что отрицательно влияет на последующую стадию совместной термообработки с другими продуктами. При расходе воздуха на стадии термоокисления ниже 20 л/кг в смоле низкотемпературного пиролиза не инициируются реакции полимеризации. Расход воздуха более 60 л/кг является излишней, поскольку скорость протекания реакций окисления лимитирована скоростью диффузии пузырьков воздуха.

Вторая стадия - смешение - предполагает использование не менее 10% и не более 90% продуктов термоокисления с первой стадии. Количество менее 10% использовать нецелесообразно, поскольку это не приведет к существенному снижению содержания бенз(а)пирена в готовом связующем пеке. Количество более 90% также нежелательно, поскольку готовый связующий пек будет иметь низкую температуру размягчения и коксовый остаток. Термообработку полученной смеси ведут при температуре жидкой фазы 350-430°C. Ведение процесса при температурах выше 430°C снижает выход связующего пека и вызывает нежелательное образование частиц мезофазы (вторичной α1-фракции). При температурах ниже 350°C отгоняются не все легколетучие вещества, что приводит к получению связующего пека с повышенным содержанием летучих веществ.

Предлагаемый способ может быть осуществлен как в периодическом, так и в непрерывном режиме на существующих установках переработки каменноугольной смолы.

Изобретение иллюстрируется следующими примерами.

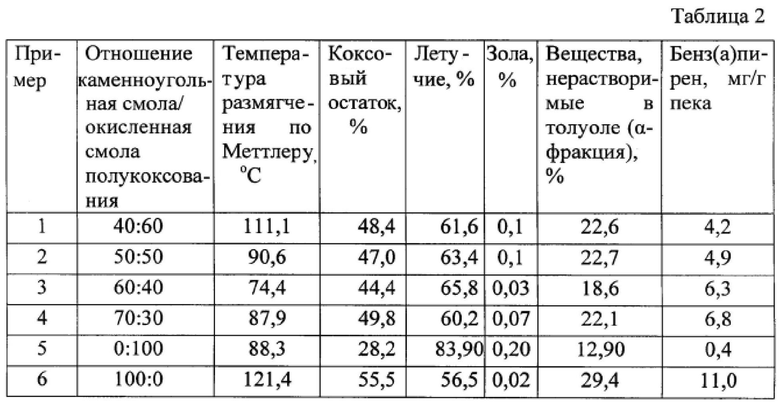

Пример 1. Смола полукоксования углей (масло каменноугольное) имеет следующие свойства: плотность при 20°C 1,033 г/см3; коксовый остаток 4,9%, зольность 0,2%, массовая доля веществ, дистиллируемых до 360°C, 16,3%, содержание бенз(а)пирена 0,2 мг/г смолы.

Смолу полукоксования подвергли термоокислению при 227°C в течение 1 часа. Расход воздуха составил 23 л/кг смолы. Полученный образец окисленной смолы имел плотность 1,072 г/см3 .

Каменноугольная смола соответствует ТУ 2453-203-00190437-2005 «Смола каменноугольная для переработки», плотность при 20°C 1182-1202 кг/м3, содержание α-фракции 6,8-9,4%, α1-фракции 1,9-3,1%. Смесь каменноугольной смолы и окисленной смолы полукоксования в соотношении каменноугольная смола : смола полукоксования 40:60 масс. % помещают в круглодонную стеклянную колбу вместимостью 0,5 л. Проводят дистилляцию 200 г смеси при конечной температуре жидкой фазы 380°C с выдержкой при этой температуре в течение 1 ч. Получают связующий пек с выходом 52,0%.

Пример 2. Смешивают каменноугольную смолу и окисленную смолу полукоксования, как в примере 1, в соотношении 50:50 масс. %. Проводят дистилляцию 203 г смеси при конечной температуре жидкой фазы 380°C и выдержке в течение 1 ч, получают связующий пек с выходом 55,5%.

Пример 3. Смешивают каменноугольную смолу и окисленную смолу полукоксования, как в примере 1, в соотношении 60:40 масс. %. Проводят дистилляцию 202 г смеси при конечной температуре жидкой фазы 380°C и выдержке в течение 1 ч, получают связующий пек с выходом 60,6%.

Пример 4. Смешивают каменноугольную смолу и окисленную смолу полукоксования, как в примере 1, в соотношении 70:30 масс. %. Проводят дистилляцию 203 г смеси при конечной температуре жидкой фазы 380°C и выдержке в течение 1 ч, получают связующий пек с выходом 55,5%.

Пример 5. 200 г окисленной смолы полукоксования, как в примере 1, дистиллируют при конечной температуре жидкой фазы 364°C и выдержке в течение 1 ч, получают связующий пек с выходом 46,2%.

Пример 6. 200 г каменноугольной смолы, как в примере 1, дистиллируют при конечной температуре жидкой фазы 380°C и выдержке в течение 1 ч, получают связующий пек с выходом 48,0%.

Характеристики связующего пека, полученного по примерам 1-6, приведены в таблице 2.

Пример 7. Антраценовая фракция каменноугольной смолы соответствует ГОСТ 11126 «Сырье коксохимическое для производства углерода», плотность 1,13 г/см3, коксовое число 1,2%, зольность 0,04%, отгон фракций до 300°C 15,5%. Антраценовую фракцию смешивают с окисленной смолой полукоксования, как в примере 1, в соотношении 85:15 масс. %. Проводят дистилляцию 800 г смеси при конечной температуре жидкой фазы 400°C, получают связующий пек с выходом 25,4%.

Пример 8. Антраценовую фракцию, как в примере 7, смешивают с окисленной смолой полукоксования, как в примере 1, в соотношении 66:34 масс. %. Проводят дистилляцию 800 г смеси при конечной температуре жидкой фазы 413°C, получают связующий пек с выходом 30,9%.

Пример 9. Проводят дистилляцию 800 г антраценовой фракции, как в примере 7, при конечной температуре жидкой фазы 390°C, получают связующий пек с выходом 29,7%.

Характеристики связующего пека, полученного по примерам 7-9, приведены в таблице 3.

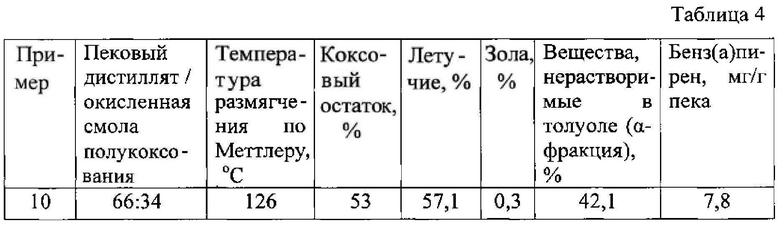

Пример 10. Пековый дистиллят имеет следующие свойства: плотность 1,15 г/см3, коксовое число 2,6%, зольность 0,03%, отгон фракций до 300°C 3,5%. Пековый дистиллят смешивают с окисленной смолой полукоксования, как в примере 1, в соотношении 66:34 масс. %. Проводят дистилляцию 200 г смеси при конечной температуре жидкой фазы 425°C, получают связующий пек с выходом 32,8%.

Характеристики связующего пека, полученного по примеру 10, приведены в таблице 4.

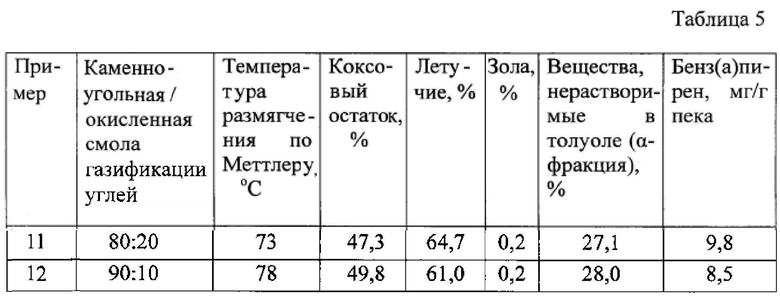

Пример 11. Тяжелая смола газификации углей имеет следующие свойства: плотность при 20°C 1,008 г/см3; коксовый остаток 3,0%, зольность 0,2%, содержание воды 2,4%, содержание бенз(а)пирена 0,2 мг/г смолы.

Тяжелую смолу газификации углей подвергли термоокислению при 230°C в течение 1 часа. Расход воздуха составил 23 л/кг смолы. Полученный образец окисленной тяжелой смолы газификации имел плотность 1,035 г/см3. Каменноугольную смолу, как в примере 1, смешивают с окисленной смолой газификации в соотношении 80:20 масс. %. Проводят дистилляцию 200 г смеси при конечной температуре жидкой фазы 363°C, получают связующий пек с выходом 49,4%.

Пример 12. Каменноугольную смолу, как в примере 1, смешивают с окисленной смолой газификации, как в примере 10, в соотношении 90:10 масс. %. Проводят дистилляцию 200 г смеси при конечной температуре жидкой фазы 364°C, получают связующий пек с выходом 50,3%.

Характеристики связующего пека, полученного по примерам 11 и 12, приведены в таблице 5.

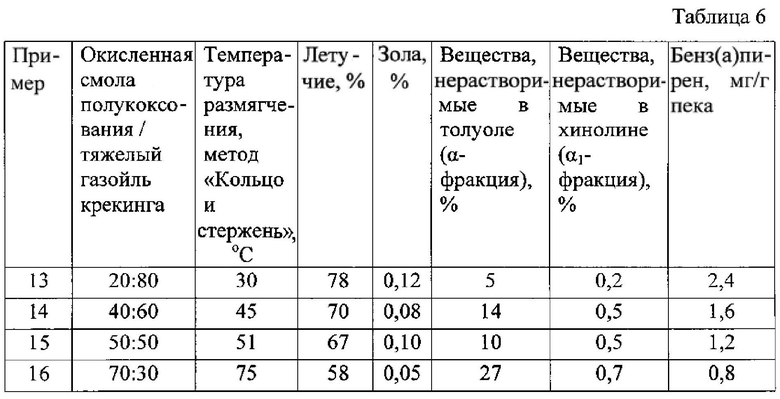

Пример 13. Тяжелый газойль каталитического крекинга имеет плотность при 20°C 1078 кг/м3, коксуемость 6,8%, вязкость при 100 oC 16 сСт; содержание a-фракции 0,8%, a1-фракция - отсутствует. Окисленную смолу полукоксования, как в примере 1, смешивают с тяжелым газойлем в соотношении 20:80 масс. %. Проводят дистилляцию 200 г смеси при конечной температуре жидкой фазы 420°C с выдержкой при этой температуре 2 ч, получают связующий пек с выходом 48%.

Пример 14. Окисленную смолу полукоксования, как в примере 1, смешивают с тяжелым газойлем, как по примеру 12, в соотношении 40:60 масс. %. Проводят дистилляцию 200 г смеси при конечной температуре жидкой фазы 430°C с выдержкой при этой температуре 2 ч, получают связующий пек с выходом 44%.

Пример 15. Окисленную смолу полукоксования, как в примере 1, смешивают с тяжелым газойлем, как по примеру 12, в соотношении 50:50 масс. %. Проводят дистилляцию 200 г смеси при конечной температуре жидкой фазы 436°C с выдержкой при этой температуре 1,5 ч, получают связующий пек с выходом 40%.

Пример 16. Окисленную смолу полукоксования, как в примере 1, смешивают с тяжелым газойлем, как по примеру 12, в соотношении 70:30 масс. %. Проводят дистилляцию 200 г смеси при конечной температуре жидкой фазы 436°C с выдержкой при этой температуре 3 ч, получают связующий пек с выходом 34%.

Характеристики связующего пека, полученного по примерам 13 - 16, приведены в таблице 6.

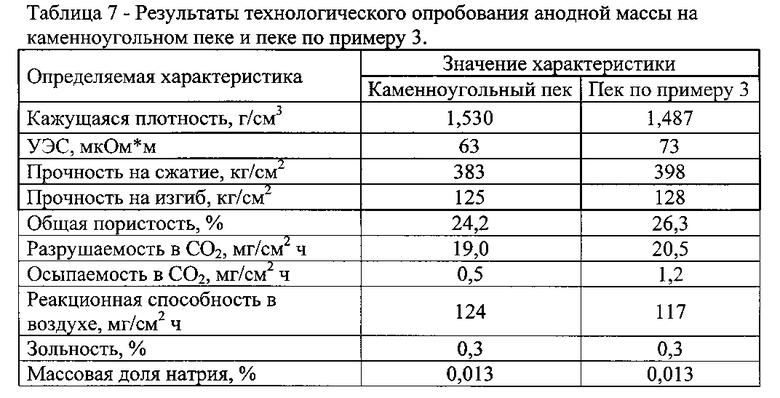

Пример 17. Образец связующего пека, полученный в условиях примера 3 массой 2 кг был испытан при получении анодной массы. Характеристики анодной массы, произведенной на пеке по примеру 3, приведены в таблице 7.

Полученные результаты свидетельствуют о возможности получения связующего электродного пека с пониженным содержанием бенз(а)пирена. При этом для изготовления пека используется смола низкотемпературного пиролиза угля. Результаты испытаний анодной массы на основе связующего, полученного по предлагаемому способу, соответствуют качеству обычной анодной массы на каменноугольном пеке марки В, при этом выделение канцерогенных продуктов пиролиза, например бенз(а)пирена, будет снижено. Таким образом, предлагаемый способ позволяет получать связующий пек, пригодный для изготовления анодной массы, но с пониженной канцерогенной активностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА | 2014 |

|

RU2586135C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2014 |

|

RU2582411C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО ПЕКА | 2014 |

|

RU2569355C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗ(А)ПИРЕНА | 2017 |

|

RU2671354C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА | 2020 |

|

RU2744579C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2517502C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЕКА | 2020 |

|

RU2750991C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА | 2018 |

|

RU2698833C1 |

Изобретение относится к области металлургии, в частности к способам получения и подготовки электродного пека, предназначенного для производства анодной массы, угольной и графитированной продукции, конструкционных углеграфитовых материалов, и может найти применение в коксохимической промышленности. По предлагаемому способу в качестве исходного сырья используется окисленная смола низкотемпературного пиролиза углей. Процесс включает окисление смолы низкотемпературного пиролиза углей при температуре 100-250°C и при подаче воздуха из расчета 20-60 л/кг смолы и последующее смешение в соотношении от 90:10 до 10:90 мас.% окисленной смолы низкотемпературного пиролиза углей с каменноугольной смолой или фракциями каменноугольной смолы и пековых дистиллятов или жидкими продуктами нефтепереработки, имеющими ароматическую структуру, и термообработку полученной смеси при 350-430°C в жидкой фазе с отделением дистиллятных фракций и неперегоняемого остатка дистилляции. Техническим результатом является расширение сырьевой базы для получения связующего электродного пека и снижение канцерогенности связующего за счет уменьшения количества бенз(а)пирена. 2 з.п. ф-лы, 7 табл., 17 пр.

1. Способ получения связующего пека для изготовления углеродных материалов и изделий из них, включающий окисление смолы низкотемпературного пиролиза углей при температуре 100-250°C и при подаче воздуха из расчета 20-60 л/кг смолы и последующее смешение в соотношении от 90:10 до 10:90 мас.% окисленной смолы низкотемпературного пиролиза углей с каменноугольной смолой или фракциями каменноугольной смолы и пековых дистиллятов, или жидкими продуктами нефтепереработки, имеющими ароматическую структуру, и термообработку полученной смеси при 350-430°C в жидкой фазе с отделением дистиллятных фракций и неперегоняемого остатка дистилляции.

2. Способ по п.1, отличающийся тем, что в качестве смолы низкотемпературного пиролиза углей используют тяжелую смолу полукоксования углей (масло каменноугольное), обладающую физико-химическими свойствами: плотность при 20°C от 1020 кг/м3 до 1100 кг/м3; вязкость при 60°C не более 5°У; массовая доля веществ, нерастворимых в толуоле, от 0,5 до 2,5%; массовая доля влаги не более 5%; зольность не более 0,2%; температура вспышки не менее 95°C.

3. Способ по п.1, отличающийся тем, что в качестве смолы низкотемпературного пиролиза углей используют тяжелую смолу газификации углей, обладающую физико-химическими свойствами: плотность при 20°C более 1000 кг/м3; массовая доля веществ, нерастворимых в толуоле, более 0,2%; массовая доля влаги не более 5%; коксуемость (коксовое число) не менее 3%; зольность не более 0,2%.

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2119522C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 1992 |

|

RU2013416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2517502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА | 2004 |

|

RU2269565C1 |

| US 5746906 A1, 05.05.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2288938C1 |

Авторы

Даты

2016-06-10—Публикация

2015-05-05—Подача