Область техники

Изобретение относится к области металлургии, в частности, к способам получения и подготовки электродного пека, предназначенного для производства анодной массы, угольной и графитированной продукции, конструкционных углеграфитовых материалов, и может найти применение в коксохимической, нефтеперерабатывающей, электродной промышленности.

Уровень техники

Основным видом связующего для производства анодной массы является каменноугольный пек - неперегоняемый остаток дистилляции каменноугольной смолы.

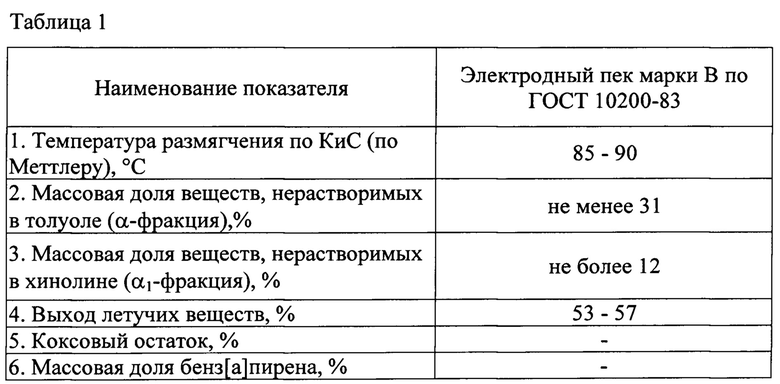

Наибольшее распространение в промышленности для получения анодной массы получил каменноугольный электродный пек марки В по ГОСТ 10200-83, показатели качества которого приведены в таблице 1.

Каменноугольный пек является побочным продуктом процесса получения металлургического кокса из углей, масштабы его производства снижаются при росте потребности в связующем пеке со стороны электродной промышленности и производства алюминия электролитическим способом, в частности.

Нефтяные пеки, которые получают переработкой различных нефтяных остатков, могут в ограниченном объеме использоваться при производстве электродной продукции, в основном в виде пропиточных и низкотемпературных пеков. Известен способ получения нефтяного пека вакуумной дистилляцией смолы термического крекинга нефтепродуктов (патент RU 2288251, 26.11.2002). Получаемый пек имеет температуру размягчения 133°С, вязкость 11818 мПа*с при 180°С, коксовый остаток 53,7%. Высокая вязкость и температура размягчения не позволяют применять нефтяной пек в качестве связующего для производства анодной массы и анодов алюминиевых электролизеров.

Известны способы получения нефтяных пеков различными методами термической обработки тяжелой смолы пиролиза или ее фракций (патенты RU 2645524, 21.06.2017; RU 2659262, 14.09.2017; RU 2663148, 14.09.2017; RU 2647735, 01.06.2017; RU 94028240, 27.07.1994). Получаемые пеки, в зависимости от применяемой технологии, имеют широкий диапазон температур размягчения от 70 до 155°С при отсутствии в составе пека α1-фракции (веществ нерастворимых в хинолине) и низком содержании α-фракции (веществ нерастворимых в толуоле) 10-18%. Низкое содержание α-фракции и отсутствие α1-фракции, а также низкий выход коксового остатка, не позволяют применять нефтяной пек в качестве связующего для производства анодной массы и анодов алюминиевых электролизеров.

Известен способ получения нефтяного пека совместной термической переработкой нефтепродуктов термического крекинга и тяжелой смолы пиролиза (заявка RU 95100115, 05.01.1995). Получаемые нефтяные пеки имеют низкое содержание α1-фракции до 1,8% и повышенный выход летучих веществ 62-70%, что не позволяет использовать такой пек взамен каменноугольного пека марки В по ГОСТ 10200 с требуемыми качественными характеристиками, указанными в таблице 1.

Имеются данные, свидетельствующие, что нефтяной пек можно применять в качестве связующего электродного пека, предварительно смешав его в определенной пропорции с каменноугольным пеком. Например, в патенте US 5746906 A, 08.10.1995, предложен способ получения гибридного нефтекаменноугольного пека с температурой размягчения в интервале 107-114°С и пониженным содержанием полиароматических углеводородов (ПАУ) путем смешения каменноугольного пека с повышенной температурой размягчения и нефтяного пека с пониженной температурой размягчения в соотношении 60:40. Получаемый смешанный связующий пек имеет температуру размягчения 110-112°С, содержание α1-фракции 10-12%, что делает его пригодным для изготовления анодной массы алюминиевых электролизеров Содерберга и для предварительно обожженных анодов. Описанный способ получения связующего нефтекаменноугольного пека применим в случае доступности промышленных объемов нефтяного пека на рынке.

По другому известному способу (патент RU 2080418, 27.05.1997) предложено в производстве анодной массы в качестве углеродсодержащего связующего использовать гомогенную смесь, полученную путем смешивания каменноугольного пека с нефтяным пеком при соотношении 19:1-2:1. Смешивание каменноугольного пека с нефтяным выполняют перекачиванием смеси из нижней зоны емкости в верхнюю зону из расчета 1-3-кратного обмена общим потоком в турбулентном режиме.

Недостатком способов получения нефтекаменноугольного пека, использующих смешение нефтяного и каменноугольного, является необходимость наличия промышленного производства нефтяного пека. Кроме того, проведение стадии смешения каменноугольного и нефтяного пеков требует капитальных и энергетических затрат, связанных с созданием установки, включающей обогреваемые емкости для пеков и аппаратуру для перемешивания.

Известен способ получения нефтекаменноугольного пека дистилляцией смолы с последующим окислением (патент RU 2569355, 06.06.2014), в котором в качестве смолы используют продукт совместного коксования смеси каменноугольной шихты с нефтяным полукоксом с выходом летучих веществ от 14 до 25% при содержании нефтяного полукокса в коксуемой смеси 10-50 масс. %. Способ позволяет расширить сырьевую базу для получения нефтекаменноугольного пека, упростить способ его получения.

Известны способы совместной переработки каменноугольной смолы или каменноугольного пека с тяжелыми нефтяными остатками. Например, в патенте RU 2517502, 06.12.2012, проводится обработка в поле гидроударно-кавитационных импульсов и при подаче воздуха. Получаемый связующий нефтекаменноугольный пек характеризуется пониженным содержанием бенз[а]пирена до 5,2 мг/г пека и коксовым остатком 49,9% при соотношении исходного сырья 50:50.

В патенте RU 2013416, 19.07.1992, в каменноугольную смолу перед дистилляцией добавляют 10-35% дистиллятных крекинг-остатков или пиролизной смолы. Получаемый пек имеет температуру размягчения до 81°С, содержание α-фракции до 25% и содержание бенз[а]пирена 1,3-1,8%.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения связующего для изготовления углеродных материалов (патент RU 2582411, 24.11.2014). Согласно известному изобретению, связующее получают термической обработкой смеси каменноугольной смолы и жидкого продукта нефтепереработки в соотношении от 85:15 до 50:50 масс. % при 410-430°C с последующим окислением воздухом не перегоняемого остатка дистилляции при 325-360°С и при подаче воздуха из расчета 20-70 дм3/кг пека. Недостатком известного способа является ограничение доли жидкого нефтепродукта в смеси до 50 масс. %. Данное ограничение вызвано тем, что при повышении доли жидкого продукта нефтепереработки в смеси более 50 масс. % получаемый связующий пек имеет низкие значения веществ, нерастворимых в толуоле и хинолине (α- и α1-фракции), что не позволяет использовать такой пек при изготовлении анодных масс и углеродных изделий. Кроме того, данный способ не позволяет получить электродный пек, удовлетворяющий требованиям по показателю массовая доля веществ, нерастворимых в хинолине (α1-фракция), не более 12%, при использовании в качестве компонента сырья каменноугольной смолы с высоким содержанием α1-фракции.

Раскрытие изобретения

Задачей заявленного изобретения является получение нефтекаменноугольного связующего пека с пониженным содержанием бенз[а]пирена и увеличенной долей нефтепродуктов, как более дешевого и доступного сырья при сохранении прочих качественных показателей на уровне, позволяющем использовать нефтекаменноугольный связующий пек для изготовления анодных масс, угольных и графитированных электродов, конструкционных углеродных материалов.

Поставленная задача достигается тем, что в способе получения нефтекаменноугольного связующего пека, включающем смешение каменноугольной смолы и продукта нефтепереработки в заданном соотношении, термообработку полученной смеси в жидкой фазе с отделением дистиллятных фракций и неперегоняемого остатка дистилляции в виде низкотемпературного пека, окисление воздухом неперегоняемого остатка дистилляции с получением нефтекаменноугольного связующего пека, согласно заявляемому изобретению, соотношение каменноугольной смолы и продукта нефтепереработки при смешении составляет 49:51-25:75 мас. %, термообработку полученной смеси осуществляют до получения остатка дистилляции с температурой размягчения не менее 35°С в непрерывном или периодическом режимах, а расход воздуха при окислении низкотемпературного пека составляет 30-120 дм3/кг пека.

При этом предпочтительно использовать жидкий продукт нефтепереработки с высоким содержанием ароматических соединений, обладающий плотностью при 20°С не менее 1020 кг/м3, вязкостью при 100°С не более 20 сСт; коксуемостью не менее 5%; отгоном фракции, выкипающей до 300°С, не более 5%; оптимально, чтобы плотность каменноугольной смолы составляла 1190-1225 кг/м3, содержание веществ, нерастворимых в хинолине, не менее 4 мас. %; термообработку смеси целесообразно осуществлять при температуре 400-440°С; температура при окислении низкотемпературного пека предпочтительно составляет 325-360°С; в целях совершенствования технологии при получении нефтекаменноугольного связующего пека в непрерывном режиме перед окислением неперегоняемый остаток дистилляции, имеющий температуру размягчения менее 35°С, подвергают повторной термообработке посредством возврата его на стадию смешения каменноугольной смолы и продукта нефтепереработки; при получении нефтекаменноугольного связующего пека в периодическом режиме термообработку полученной смеси предпочтительно осуществляют в течение 1-4 часов до получения неперегоняемого остатка дистилляции, имеющего температуру размягчения не менее 35°С.

Предложенное изобретение относится к применению вышеуказанного способа для получения анодной массы, угольных и графитированных электродов, конструкционных углеродных материалов (продуктов коксохимической или нефтеперерабатывающей промышленности) с пониженным содержанием бенз[а]пирена. Изобретение может быть реализовано на коксохимических, нефтеперерабатывающих или нефтехимических предприятиях. Получаемый по заявляемому изобретению нефтекаменноугольный связующий пек может быть использован для производства углеродных изделий и материалов на предприятиях металлургической и электродной промышленности.

Способ позволяет расширить сырьевую базу для получения нефтекаменноугольных связующих пеков с пониженным количеством бенз[а]пирена и пригодных для изготовления анодных масс, угольных и графитированных электродов, конструкционных углеродных материалов.

Получаемый нефтекаменноугольный связующий пек полностью соответствует требованиям ГОСТ 10200 к качеству пека марки В, температура размягчения нефтекаменноугольного связующего пека от 85 до 90°С, содержание веществ, нерастворимых в толуоле, 32-39 масс. %.

Для получения нефтекаменноугольного связующего пека по заявленному изобретению термообработка смеси может производиться в периодическом или непрерывном режимах.

Достижению поставленной задачи способствует использование жидкого продукта нефтепереработки с высоким содержанием ароматических соединений, обладающего плотностью при 20°С не менее 1020 кг/м3, вязкостью при 100°С не более 20 сСт; коксуемостью не менее 5%; отгоном фракции, выкипающей до 300°С, не более 5%,

Достижению поставленной задачи способствует использование каменноугольной смолы с плотностью 1190-1225 кг/м3, содержанием веществ, нерастворимых в хинолине, не менее 4 масс. %.

Достижению поставленной задачи способствует то, что термообработку смеси осуществляют при температуре 400-440°С, расход воздуха при окислении неперегоняемого остатка дистилляции составляет 30-120 дм3/кг пека, температура при окислении неперегоняемого остатка дистилляции составляет 325-360°С;

При получении нефтекаменноугольного связующего пека в непрерывном режиме достижению поставленной задачи способствует то, что перед окислением остаток дистилляции подвергают повторной термообработке посредством возврата его на стадию смешения каменноугольной смолы и продукта нефтепереработки.

При получении нефтекаменноугольного связующего пека в периодическом режиме достижению поставленной задачи способствует то, что термообработку полученной смеси осуществляют в течение 1-4 часов.

Исследование термообработки смеси каменноугольной смолы и продукта нефтепереработки показало, что при дистилляции смесей каменноугольной смолы и продукта нефтепереработки при соотношении от 49:51 до 25:75 масс. % в температурных условиях дистилляции каменноугольной смолы нельзя получить остаток дистилляции (пек) с необходимой температурой размягчения (не менее 85°С для марки В по ГОСТ 10200-83, или в пределах 80-90°С для нефтекаменноугольных пеков, полученных методом смешения) и другими показателями качества, удовлетворяющими требованиям к пекам для производства анодной массы. Использование доли каменноугольной смолы более 49 масс. % и менее 25 масс. % приводит к получению нефтекаменноугольного связующего пека, не удовлетворяющему требованиям к связующему пеку.

Для улучшения характеристик нефтекаменноугольного пека после стадии совместной дистилляции смеси каменноугольной смолы и продукта нефтепереработки предлагается подвергнуть полученный неперегоняемый остаток дистилляции (температура размягчения в пределах 35-70°С) окислению воздухом. Под совместной дистилляцией смол понимают смешение каменноугольной смолы и продукта нефтепереработки, термообработку полученной смеси при повышенной температуре в жидкой фазе с отделением дистиллятных фракций и не перегоняемого остатка дистилляции.

Термообработку (совместную дистилляцию) необходимо вести до получения неперегоняемого остатка дистилляции с температурой размягчения не менее 35°С, в противном случае (при получении неперегоняемого остатка дистилляции с температурой размягчения менее 35°С) стадии окисления воздухом будет недостаточно для получения нефтекаменноугольного связующего пека, удовлетворяющего требованиям к связующему пеку.

Предлагаемый способ позволяет получить нефтекаменноугольный пек с показателями качества, близкими к таковым для каменноугольного электродного пека, низким содержанием бенз[а]пирена и более высокой долей продукта нефтепереработки.

Конкретные значения технологических параметров зависят от характеристик используемой каменноугольной смолы, продукта нефтепереработки, состава смеси, поступающей на дистилляцию, температуры размягчения остатка дистилляции после первой стадии и требуемых показателей нефтекаменноугольного пека.

Предлагаемый способ получения нефтекаменноугольного связующего пека может быть осуществлен как в периодическом, так и в непрерывном режиме на существующих установках переработки каменноугольной смолы и не требует наличия производства нефтяного пека и создания установки для смешения пеков.

Проведение предлагаемого процесса в непрерывном режиме связано с получением в начальный период времени, пока по технологической линии, включающей трубчатую печь для нагрева смеси каменноугольной смолы и продукта нефтепереработки, испаритель для отделения дистиллятной фракции смолы от неперегоняемого остатка (пека) и термовыдержки пека, и кубы-реакторы для окисления пека воздухом, не установится стабильный температурный режим, мягких пеков с температурами размягчения менее 35°С. Поэтому такие пеки из испарителя направляются не на стадию окисления, а в промежуточную емкость, откуда они могут дозироваться в исходную смесь и повторно направляться на стадию испарения.

При проведении предлагаемого процесса в периодическом режиме достижение температуры размягчения не менее 35°С неперегоняемого остатка дистилляции (низкотемпературного пека) регулируют временем термообработки смеси.

Нефтекаменноугольный связующий пек, получаемый по предлагаемому способу, пригоден для получения анодной массы для алюминиевых электролизеров с технологией самообжигающихся анодов, а также для изготовления предварительно обожженных анодов алюминиевых электролизеров, угольных и графитированных электродов, углеродных конструкционных материалов.

Основные отличия предложенного изобретения от прототипа:

Расширение диапазона соотношения каменноугольной смолы и продукта нефтепереработки (49:-51-25:75).

Каменноугольная смола содержит не менее 4 мас. % веществ, нерастворимых в хинолине.

Увеличен период термообработки в периодическом режиме, до 4 часов.

Увеличена температура термообработки смеси, до 440°С.

Увеличен расход воздуха при окислении, до 120 дм /кг пека.

Осуществление изобретения

Изобретение иллюстрируется следующими примерами.

Пример 1. Каменноугольная смола имеет плотность при 20°С 1222 кг/м3, содержание α-фракции 12%, α1-фракции 7,7%. Тяжелый газойль каталитического крекинга имеет плотность при 20°С 1045 кг/м3, коксуемость 7%, вязкость при 100°С 16 сСт; содержание α-фракции 0,8%, α1-фракция - отсутствует. Смесь каменноугольной смолы и тяжелого газойля каталитического крекинга в соотношении каменноугольная смола : тяжелый газойль 49:51 масс. % помещают в круглодонную стеклянную колбу вместимостью 0,5 дм3. Проводят дистилляцию смеси при конечной температуре жидкой фазы 430°C с выдержкой при этой температуре в течение 2 ч. Получают низкотемпературный пек с температурой размягчения 66°С.

Затем полученный низкотемпературный пек обрабатывают воздухом при 340°С в течение 5 часов, при расходе воздуха 30 дм3 на кг пека. Выход нефтекаменноугольного связующего пека составляет 99,3% на загрузку низкотемпературного пека.

Пример 2. Смешивают каменноугольную смолу и тяжелый газойль каталитического крекинга, как в примере 1, в соотношении 40:60 масс. %. Проводят дистилляцию смеси при конечной температуре жидкой фазы 430°С и выдержке в течение 2 ч, получают низкотемпературный пек с температурой размягчения 61°С.

Затем полученный низкотемпературный пек обрабатывают воздухом при 340°С в течение 5,5 ч, при расходе воздуха 40 дм3 на кг пека. Выход нефтекаменноугольного связующего пека составляет 99,5% на загрузку низкотемпературного пека.

Пример 3. Смешивают каменноугольную смолу и тяжелый газойль каталитического крекинга, как в примере 1, в соотношении 25:75. Проводят дистилляцию смеси при конечной температуре жидкой фазы 430°С и выдержке в течение 2 ч, получают низкотемпературный пек с температурой размягчения 60°С.

Затем полученный пек обрабатывают воздухом при 340°С в течение 5 ч, при расходе воздуха 40 дм3 на кг пека. Выход нефтекаменноугольного связующего пека составил 99,5% на загрузку.

Пример 4. Каменноугольная смола имеет плотность при 20°С 1192 кг/м3, содержание α-фракции 7,5%, α1-фракции 4,1%. Тяжелый газойль каталитического крекинга имеет плотность при 20°С 1031 кг/м3, коксуемость 5%, вязкость при 100°С 14 сСт; содержание α-фракции 0,3%, α1-фракция - отсутствует Смесь каменноугольной смолы и тяжелого газойля каталитического крекинга в соотношении каменноугольная смола : тяжелый газойль 30:70 масс. % помещают в круглодонную стеклянную колбу вместимостью 0,5 дм3. Проводят дистилляцию смеси при конечной температуре жидкой фазы 430°C с выдержкой при этой температуре в течение 2 ч. Получают низкотемпературный пек с температурой размягчения 57°С.

Затем полученный низкотемпературный пек обрабатывают воздухом при 340°С в течение 5,5 часов, при расходе воздуха 36 дм3 на кг пека. Выход нефтекаменноугольного связующего пека составляет 96,2% на загрузку низкотемпературного пека.

Пример 5. Смешивают каменноугольную смолу и тяжелый газойль каталитического крекинга, как в примере 4, в соотношении 25:75 масс. % и помещают в круглодонную стеклянную колбу вместимостью 0,5 дм3. Проводят дистилляцию смеси при конечной температуре жидкой фазы 440°C с выдержкой при этой температуре в течение 2 ч. Получают низкотемпературный пек с температурой размягчения 41°С.

Затем полученный низкотемпературный пек обрабатывают воздухом при 340°С в течение 8 часов, при расходе воздуха 70 дм3 на кг пека. Выход нефтекаменноугольного связующего пека составляет 98,6% на загрузку низкотемпературного пека.

Пример 6. Тяжелая смола пиролиза имеет плотность при 20°С 1051 кг/м3, коксуемость 11%, вязкость при 100°С 18 сСт; содержание α-фракции 0,6%, α1-фракция - отсутствует.

Смешивают каменноугольную смолу как по примеру 1 и тяжелую смолу пиролиза в соотношении 49:51 масс. % и проводят дистилляцию смеси при конечной температуре жидкой фазы 400°C с выдержкой при этой температуре в течение 4 ч. Получают низкотемпературный пек с температурой размягчения 42°С.

Затем полученный низкотемпературный пек обрабатывают воздухом при 340°С в течение 4 часов, при расходе воздуха 80 дм3/кг пека. Выход нефтекаменноугольного связующего пека составляет 91% на загрузку низкотемпературного пека.

Пример 7. Смешивают каменноугольную смолу как по примеру 1 и тяжелую смолу пиролиза как по примеру 6 в соотношении 25:75 масс. % и проводят дистилляцию смеси при конечной температуре жидкой фазы 440°C с выдержкой при этой температуре в течение 1 ч. Получают низкотемпературный пек с температурой размягчения 69°С.

Затем полученный низкотемпературный пек обрабатывают воздухом при 325°С в течение 2 часов, при расходе воздуха 55 дм3/кг пека. Выход нефтекаменноугольного связующего пека составляет 99,4% на загрузку низкотемпературного пека.

Пример 8 (по прототипу). Смешивают каменноугольную смолу и тяжелый газойль каталитического крекинга, как в примере 1, в соотношении 60:40. Проводят дистилляцию смеси при конечной температуре жидкой фазы 430°С и выдержке в течение 2 ч, получают низкотемпературный пек с температурой размягчения 70°С.

Затем полученный пек обрабатывают воздухом при 340°С в течение 4 ч, при расходе воздуха 36 дм3 на кг пека. Выход окисленного нефтекаменноугольного пека составил 99,5% на загрузку.

Условия получения нефтекаменноугольного пека и его характеристики по примерам 1-8 приведены в таблице 2, массовая доля золы во всех образцах нефтекаменноугольных песков не превышает 0,3%.

Пример 9 (в непрерывном режиме). Каменноугольная смола имеет плотность при 20°С 1209 кг/м3, содержание α-фракции 11%, α1-фракции 8%. Смесь каменноугольной смолы и тяжелого газойля каталитического крекинга как по примеру 1 в соотношении каменноугольная смола : тяжелый газойль 49:51 масс. % разогрели в трубчатой печи до 436°С, затем разогретую смесь смол со скоростью подачи 9 т/час подали в испаритель, где произошло разделение на пары дистиллятных фракций, поступившие в ректификационную колонну, и неперегоняемый остаток дистилляции. Температура размягчения неперегоняемого остатка дистилляции составила 47°C. Неперегоняемый остаток дистилляции направили в куб-реактор, где обработали при 340°С при расходе 70 дм3/кг пека подогретого воздуха. Полученный нефтекаменноугольный связующий пек имел свойства, указанные в таблице 2, массовую долю золы 0,2%.

Неперегоняемый остаток дистилляции, температура размягчения которого составляла менее 35°С, направляли в промежуточную емкость. После выхода процесса в установившийся режим, т.е. при достижении температуры размягчения остатка дистилляции 47°С (выполнено условие более 35°С), остаток, накопленный в промежуточной емкости, дозировали небольшими порциями в рабочее хранилище исходной смеси каменноугольной смолы и продукта нефтепереработки и вместе с исходным сырьем подавали на повторную переработку с получением нефтекаменноугольного связующего пека со свойствами, указанными в таблице 2.

Пример 10 (в непрерывном режиме). Смесь каменноугольной смолы как по примеру 9 и тяжелого газойля каталитического крекинга как по примеру 1 в соотношении каменноугольная смола : тяжелый газойль 25:75 масс. % разогрели в трубчатой печи до 440°С, затем разогретую смесь смол подали в смол со скоростью подачи 9 т/час подали в испаритель, где произошло разделение на пары дистиллятных фракций, поступившие в ректификационную колонну, и неперегоняемый остаток дистилляции. Температура размягчения неперегоняемого остатка дистилляции составила 36°С Неперегоняемый остаток дистилляции направили в куб-реактор, где обработали при 340-350°С при расходе 120 дм3/кг пека подогретого воздуха. Полученный нефтекаменноугольный связующий пек имел свойства, указанные в таблице 2, массовую долю золы 0,2%.

Неперегоняемый остаток дистилляции, температура размягчения которого составляла менее 35°С, направляли в промежуточную емкость. После выхода процесса в установившийся режим, т.е. при достижении температуры размягчения остатка дистилляции 35°С (выполнено условие более 35°С), остаток, накопленный в промежуточной емкости, дозировали небольшими порциями в рабочее хранилище исходной смеси каменноугольной смолы и продукта нефтепереработки и вместе с исходным сырьем подавали на повторную переработку с получением нефтекаменноугольного связующего пека со свойствами, указанными в таблице 2.

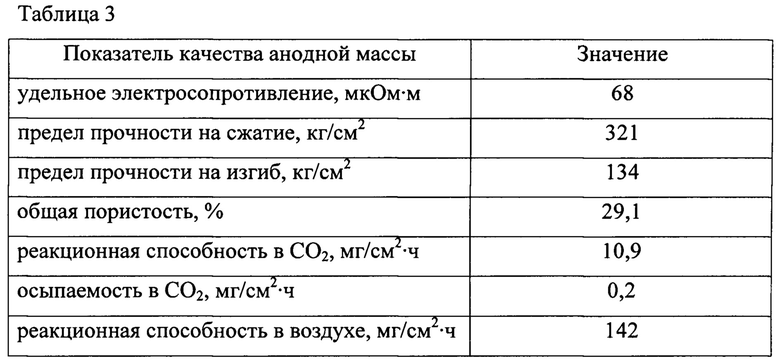

Пример 11. Нефтекаменноугольный связующий пек, полученный по примеру 10, смешали с прокаленным нефтяным коксом в соотношении 29,3% масс. пека, 70,7% масс. кокса. Смешение проводили при температуре 195°С. Полученную расплавленную анодную массу набили в металлические формы и обожгли в шахтной печи при температуре 960°С в течение трех часов, скорость подъема температуры до 960°С составила 15°С. Охлажденную анодную массу после обжига высверлили полым сверлом внутренним диаметром 50 мм и определили показатели качества, указанные в таблице 3.

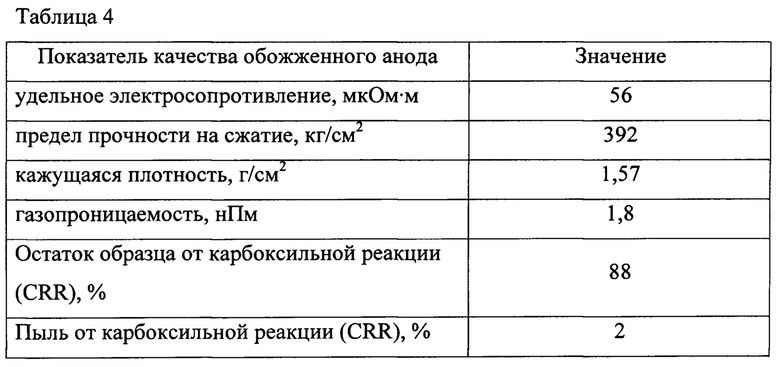

Пример 12. Нефтекаменноугольный связующий пек, полученный по примеру 10, смешали с прокаленным нефтяным коксом в соотношении 14,5% масс. пека, 85,5% масс. кокса. Смешение проводили при температуре 178°С. Прессование «зеленого» анода провели при температуре 160°С в течение 36 секунд. «Зеленый» анод обожгли в шахтной печи при температуре 1100°С. Из обожженного анода высверлили полым сверлом внутренним диаметром 50 мм керны и определили показатели качества полученного продукта, указанные в таблице 4.

Где:

Tp1 - температура размягчения низкотемпературного пека после термической обработки и выдержки по методу «Кольцо и стержень», °С

Тр2 - температура размягчения окисленного пека по методу «Кольцо и стержень», °С;

К.о. - коксовый остаток при 550°С, %;

α - массовая доля веществ, нерастворимых в толуоле, %;

α1 - массовая доля веществ, нерастворимых в хинолине, %;

V - массовая доля летучих веществ, %;

Результат примера 8 (по прототипу) показывает, что при использовании каменноугольной смолы и продукта нефтепереработки в соотношения 60:40 содержание α1-фракции в полученном продукте (окисленном нефтекаменноугольном пеке) выше 12%, что не соответствует требованиям ГОСТ 10200, см. таблицу 1.

Результаты примеров 1-7, 9-10 свидетельствуют о соответствии полученного по предлагаемому способу нефтекаменноугольного связующего пека требованиям ГОСТ 10200 к качеству пека марки В, температура размягчения нефтекаменноугольного связующего пека, полученного по предлагаемому способу, от 85 до 90°С, содержание веществ, нерастворимых в толуоле, 32-39%, содержание бенз[а]пирена не более 0,43%. Способ позволяет расширить сырьевую базу для получения связующих пеков для электродов.

Результат примера 11 свидетельствует о пригодности анодной массы, полученной на основе нефтекаменноугольного связующего пека по данному способу, для применения в самообжигающемся аноде алюминиевого электролизера.

Результат примера 12 свидетельствует о пригодности полученного по предлагаемому способу нефтекаменноугольного связующего для изготовления продуктов таких как, предварительно обожженные аноды, которые можно изготавливать в электродной и использовать металлургической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2014 |

|

RU2582411C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО ПЕКА | 2014 |

|

RU2569355C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА | 2020 |

|

RU2744579C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЕКА | 2020 |

|

RU2750991C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗ(А)ПИРЕНА | 2017 |

|

RU2671354C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА | 2014 |

|

RU2586135C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА | 2018 |

|

RU2698833C1 |

| Способ рециклинга наполнителя из отходов полимерных композиционных материалов (ПКМ) | 2020 |

|

RU2734676C1 |

Группа изобретений относится к способу получения нефтекаменноугольного связующего пека, нефтекаменноугольному связующему пеку, анодной массе, включающей нефтекаменноугольный связующий пек, и продукту металлургической или электродной промышленности, для производства которого используется нефтекаменноугольный связующий пек. Способ включает смешение каменноугольной смолы и продукта нефтепереработки в заданном соотношении, термообработку полученной смеси в жидкой фазе с отделением дистиллятных фракций и неперегоняемого остатка дистилляции в виде низкотемпературного пека, окисление воздухом неперегоняемого остатка дистилляции с получением нефтекаменноугольного связующего пека. Соотношение каменноугольной смолы и продукта нефтепереработки при смешении составляет 49:51-25:75 мас. %, термообработку полученной смеси осуществляют до получения остатка дистилляции с температурой размягчения не менее 35°С в непрерывном или периодическом режимах, расход воздуха при окислении низкотемпературного пека составляет 30-120 дм/кг пека. Технический результат заключается в расширении сырьевой базы при сохранении качественных показателей для получения связующих пеков для электродов с пониженным содержанием бенз[а]пирена. 4 н. и 6 з.п. ф-лы, 4 табл.

1. Способ получения нефтекаменноугольного связующего пека, включающий смешение каменноугольной смолы и продукта нефтепереработки в заданном соотношении, термообработку полученной смеси в жидкой фазе с отделением дистиллятных фракций и неперегоняемого остатка дистилляции в виде низкотемпературного пека, окисление воздухом неперегоняемого остатка дистилляции с получением нефтекаменноугольного связующего пека, отличающийся тем, что соотношение каменноугольной смолы и продукта нефтепереработки при смешении составляет 49:51-25:75 мас. %, термообработку полученной смеси осуществляют до получения остатка дистилляции с температурой размягчения не менее 35°С в непрерывном или периодическом режимах, а расход воздуха при окислении низкотемпературного пека составляет 30-120 дм/кг пека.

2. Способ по п. 1, отличающийся тем, что используют жидкий продукт нефтепереработки с высоким содержанием ароматических соединений, удовлетворяющий следующим условиям: плотность при 20°С не менее 1020 кг/м3, вязкость при 100°С не более 20 сСт, коксуемость не менее 5%, отгон фракции, выкипающей до 300°С, не более 5%.

3. Способ по п. 1, отличающийся тем, что используют каменноугольную смолу с плотностью 1190-1225 кг/м3 и содержанием веществ, нерастворимых в хинолине, не менее 4 мас. %.

4. Способ по п. 1, отличающийся тем, что термообработку смеси осуществляют при температуре 400-440°С.

5. Способ по п. 1, отличающийся тем, что температура при окислении низкотемпературного пека составляет 325-360°С.

6. Способ по п. 1, отличающийся тем, что в непрерывном режиме неперегоняемый остаток дистилляции, имеющий температуру размягчения менее 35°С, перед окислением направляют на стадию повторной термообработки посредством возврата его на стадию смешения каменноугольной смолы и продукта нефтепереработки.

7. Способ по п. 1, отличающийся тем, что в периодическом режиме термообработку полученной смеси осуществляют в течение 1-4 часов до получения неперегоняемого остатка дистилляции, имеющего температуру размягчения не менее 35°С.

8. Нефтекаменноугольный связующий пек, полученный способом по любому из пп. 1-7.

9. Анодная масса, включающая нефтекаменноугольный связующий пек, отличающаяся тем, что нефтекаменноугольный связующий пек получен способом по любому из пп. 1-7.

10. Продукт металлургической или электродной промышленности, для производства которого используется нефтекаменноугольный связующий пек, отличающийся тем, что нефтекаменноугольный связующий пек получен способом по любому из пп. 1-7.

| КРАСНИКОВА О.В., Получение нефтекаменноугольных пеков совместной переработкой каменноугольной смолы и тяжелой смолы пиролиза, Автореферат на соискание ученой степени к.т.н., Екатеринбург, УГЮА, 2013, 22с | |||

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2014 |

|

RU2582411C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 1992 |

|

RU2013416C1 |

Авторы

Даты

2020-08-12—Публикация

2019-06-19—Подача