Область техники

Изобретение относится к способу получения связующего пека для производства электродных материалов, применяющихся при производстве алюминия.

Уровень техники

При производстве анодной массы и анодов для алюминиевых электролизеров используется связующее - каменноугольный пек - неперегоняемый остаток дистилляции каменноугольной смолы, которая является побочным продуктом процесса коксования угля при производстве металлургического кокса. Наибольшее распространение в промышленности для получения анодной массы получил каменноугольный электродный пек марки В по ГОСТ 10200-83, показатели качества которого приведены в таблице 1.

1 Нефтекаменноуголъный пек, данные по прототипу (патент РФ №2013416, С1 С04 35/52, 30.05.94. Способ получения связующего для изготовления углеродных материалов и изделий из них).

2 КиС (Метод кольцо и стержень, ГОСТ 10200).

Выход каменноугольной смолы составляет 3-4% от массы угля, выход пека из смолы около 50%. С каждым годом коксование угля производится в меньших объемах, что связано с переходом на недоменные технологии получения черных металлов и с ужесточением экологического законодательства во многих странах. Производство каменноугольного пека, соответственно, также падает, а закупочные цены растут. Имеющийся дефицит каменноугольного пека в РФ компенсируется поставками импортного пека.

Ужесточение экологического законодательства при производстве и применении каменноугольного пека связано с высоким содержанием в нем канцерогенных полиароматических веществ, в частности, бенз(а)пирена. Бенз(а)пирен, в числе других конденсированных веществ, образуется в подсводовом пространстве коксовой печи в результате пиролиза продуктов первичной деструкции угля. Установлено, что в процессе участвуют раскаленная поверхность угля, стенки и свод печи при температурах 800-1000°C (Привалов В.Б., Степаненко М.А. Каменноугольный пек. М., «Металлургия», стр. 208, 1981). При дистилляции каменноугольной смолы практически весь бенз(а)пирен, как высококипящий компонент, остается в пеке.

Указанные проблемы заставляют искать новые пути для увеличения ресурсов связующего для электродов и снижения его канцерогенности.

Использование нефтяных пеков для снижения дефицита каменноугольного пека не нашло широкого применения. Нефтяные пеки, получаемые на основе тяжелых фракций и остатков нефтепереработки, имеют низкий коксовый остаток и не позволяют получить качественную анодную массу. Возможным способом вовлечения нефтяного пека в производство анодов является получение компаундированного связующего смешением каменноугольного и нефтяного пеков (US 5746906, МПК С10С 3/00, опубликован 05.05.1998; патент RU 2080418, МПК С25С 3/12, опубликован 27.05.1997 г.), либо совместной дистилляцией каменноугольной смолы и тяжелых нефтяных остатков (патент RU 2582411, С10С 1/16, С10С 3/04, С04В 35/52, опубликован 24.11.2014 г.). Однако нефтяное сырье требуемого качества является достаточно дорогостоящим и востребованным на рынке в качестве сырья для производства технического углерода.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения связующего для изготовления углеродных материалов и изделий из них (патент RU 2013416, С04В 35/52, опубликован 30.05.1994 г.). Согласно способу, связующее получают на основе каменноугольного пека путем термической обработки каменноугольной смолы. В каменноугольную смолу перед термической обработкой добавляют тяжелую смолу пиролиза нефтепродуктов или дистиллятный крекинг-остаток в количестве 10-35 масс. %. Способ позволяет уменьшить количество бенз(а)пирена в связующем и расширить сырьевую базу для его получения.

Недостатками известного способа являются низкое качество получаемого пека, высокое содержание бенз(а)пирена в нем и использование в качестве сырья дорогостоящих и востребованных на рынке нефтяных остатков. По этому способу получают пек с содержанием бенз(а)пирена от 1,32 до 1,48%, содержанием α-фракции до 25% и температурой размягчения не выше 81°C, что не отвечает современным требованиям к пекам для использования в качестве связующего для анодной массы, приведенным в таблице 1 (Требования к качеству электродного пека по ГОСТ 10200 и характеристики нефтекаменноугольных пеков, используемых для получения анодной массы). Также недостатком данного способа является использование дефицитного и дорогостоящего нефтяного продукта, тяжелого газойля каталитического крекинга, используемого для получения технического углерода.

Раскрытие изобретения

Задачей настоящего изобретения является расширение сырьевой базы для получения связующего пека и снижение содержания бенз(а)пирена в нем.

Техническим результатом является получение связующего пека с качеством, удовлетворяющем требованиям марки «В» по ГОСТ 10200, снижение содержания бенз(а)пирена, улучшение эксплуатационных характеристик связующего.

Технический результат достигается тем, что способ получения связующего пека с пониженным содержанием бенз(а)пирена включает термическую обработку посредством совместной дистилляции каменноугольной смолы с экстрактом угля в соотношении от 90:10 до 60:40 по массе при температуре не более 410°С в жидкой фазе.

Осуществление изобретения

Экстракт угля представляет собой однородное вещество черного цвета, вязкое или твердое при комнатной температуре, внешне напоминающее каменноугольный пек. Технические характеристики экстракта не позволяют использовать его в качестве связующего для анодной массы и электродов из-за наличия большого количества летучих веществ, низкого содержания фракций, нерастворимых в толуоле и хинолине. Тяжелый остаток дистилляции экстракта угля имеет приемлемые значения фракций, нерастворимых в толуоле и хинолине, но имеет высокую температуру размягчения, не отвечающую техническим условиям на электродный пек.

При дистилляции смесей каменноугольной смолы и экстракта угля нами обнаружено, что остаток совместной дистилляции может быть использован в качестве заменителя каменноугольного пека. Проведенные исследования показали, что при совместной дистилляции могут быть получены связующие пеки, близкие по свойствам к каменноугольным электродным пекам, при этом содержание бенз(а)пирена в пеке понижено за счет использования экстракта угля, при получении которого бенз(а)пирен не образуется.

Оптимальными условиями получения экстракта угля являются: обработка смеси, содержащей 10-40% угля и 60-90% антраценовой фракции при температуре 340-420°С, давлении 1,2-2,0 МПа в течение 30-60 минут.

Содержание бенз(а)пирена в полученных связующих пеках составляет 0,73-0,93%, что значительно ниже, чем в пеке, полученном по прототипу (1,32%). Можно предположить, что положительный результат достигается вследствие химических реакций между соединениями с высокой молекулярной массой каменноугольной смолы и экстракта угля, что приводит к неаддитивным изменениям выхода пека и его характеристик.

Соотношение каменноугольной смолы и экстракта угля для совместной дистилляции может быть в пределах 90:10 - 60:40 соотношения по массе. Снижение отношения менее 60:40 нецелесообразно из-за снижения выхода и качества пека по такому показателю, как выход летучих веществ. Увеличение отношения выше 90:10 не позволяет эффективно снизить содержание бенз(а)пирена в связующем пеке.

Повышение температуры более 410°С приводит к протеканию реакций полимеризации продуктов растворения угля, что вызывает резкое увеличение температуры размягчения экстракта угля и связующего пека. Изобретение иллюстрируется следующими примерами.

Пример 1. В качестве сырья использовали экстракт угля (ЭУ1), полученный при следующих условиях: одну часть угля марки «ГЖ», измельченную до крупности частиц менее 0,25 мм, смешивали с двумя частями антраценовой фракции по массе и растворяли в реакторе периодического действия при температуре 380°С, времени реакции 60 минут, рабочем давлении 1,4 МПа, скорости вращения мешалки 120-160 об/мин, затем нерастворенную часть угля отделяли от экстракта отстаиванием при 250°С и декантацией.

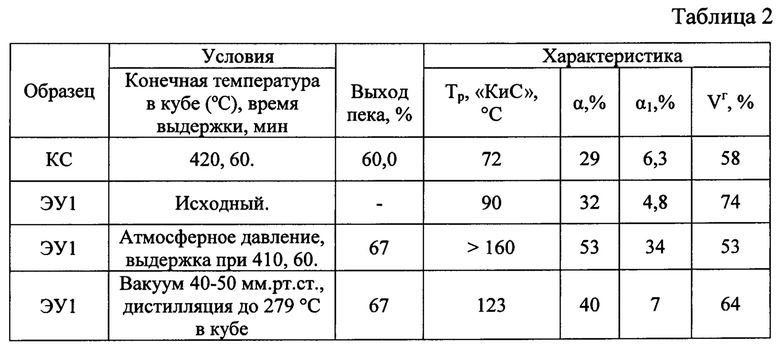

Экстракт угля подвергли дистилляции в кубе с отделением дистиллятных фракций. Условия получения, значения выходов и характеристики пека приведены в таблице 2.

Пример 2. В качестве сырья использовали экстракт угля (ЭУ2), полученный при следующих условиях: одну часть угля марки «Г», измельченную до крупности частиц менее 0,25 мм, смешивали с двумя частями антраценовой фракции по массе и растворяли в проточном реакторе при температуре 360-380°С, времени пребывания смеси в реакторе 45 минут, рабочем давлении 1,4-1,6 МПа, нерастворенную часть угля не отделяли от экстракта.

Пример 3. В качестве сырья использовали промышленный образец каменноугольной смолы (КС) со следующими характеристиками: плотность 1,235 г/см, содержание веществ, нерастворимых в толуоле -10,1%, содержание веществ, нерастворимых в хинолине - 2,3%, зольность 0,2%.

Каменноугольную смолу для получения пека (остатка дистилляции) подвергли дистилляции в кубе до температуры 420°С с выдержкой в течение 1 часа с отделением дистиллятных фракций. Данные по выходу и характеристике пека по примерам приведены в таблице 2.

Пример 4. Получали пек совместной дистилляцией экстракта угля ЭУ1 по примеру 1 и каменноугольной смолы по примеру 3. Смесь каменноугольной смолы и экстракта угля в соотношении 60:40 по массе подвергли дистилляции в кубе до температуры 410°С с выдержкой в течение 1 часа с отделением дистиллятных фракций. Данные по выходу и характеристике пека по примеру приведены в таблице 3.

Пример 5. Получали пек совместной дистилляцией экстракта угля ЭУ1 по примеру 1 и каменноугольной смолы по примеру 3. Смесь каменноугольной смолы и экстракта угля в соотношении 50:50 по массе подвергли дистилляции в кубе до температуры 410°С с выдержкой в течение 1 часа с отделением дистиллятных фракций. Данные по выходу и характеристике пека по примеру приведены в таблице 3.

Пример 6. Получали пек совместной дистилляцией экстракта угля ЭУ2 по примеру 1 и каменноугольной смолы по примеру 3. Смесь каменноугольной смолы и экстракта угля в соотношении 70:30 по массе подвергли дистилляции в кубе до температуры 410°С с выдержкой в течение 1 часа с отделением дистиллятных фракций. Данные по выходу и характеристике пека по примеру приведены в таблице 3.

Пример 7. Получали пек совместной дистилляцией экстракта угля ЭУ2 по примеру 2 и каменноугольной смолы по примеру 3. Смесь каменноугольной смолы и экстракта угля в соотношении 60:40 по массе подвергли дистилляции в кубе до температуры 410°С с выдержкой в течение 1 часа с отделением дистиллятных фракций. Данные по выходу и характеристике пека по примеру приведены в таблице 3.

Предлагаемое техническое решение характеризуется признаками, как сходными с признаками ближайшего аналога, так и отличительными признаками, что позволяет сделать вывод о его соответствии условию патентоспособности «новизна».

Сравнительный анализ предлагаемого технического решения с известными решениями в данной области техники, проведенный по результатам поиска в патентной и научно-технической литературе, показал, что на момент подачи заявки на изобретение не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью известных и неизвестных признаков, что свидетельствует о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Соответствие заявляемого решения условию патентоспособности «промышленная применимость» доказывается экспериментальными данными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2014 |

|

RU2582411C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЕКА | 2020 |

|

RU2750991C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО ПЕКА | 2014 |

|

RU2569355C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА | 2018 |

|

RU2698833C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СВЯЗУЮЩИХ И ПРОПИТОЧНЫХ ПЕКОВ | 2023 |

|

RU2824121C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2021 |

|

RU2784231C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ЭЛЕКТРОДОВ И АНОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2288251C2 |

Изобретение относится к способу получения связующего для производства электродных материалов, применяющихся при производстве алюминия. Описан способ получения связующего пека с пониженным содержанием бенз(а)пирена, включающий термическую обработку посредством совместной дистилляции каменноугольной смолы с экстрактом угля в соотношении от 90:10 до 60:40 по массе при температуре не более 410°С в жидкой фазе. Технический результат: расширение сырьевой базы для производства связующего пека, снижение содержания бенз(а)пирена, улучшение эксплуатационных характеристик связующего. 3 табл., 7 пр.

Способ получения связующего пека с пониженным содержанием бенз(а)пирена, включающий термическую обработку посредством совместной дистилляции каменноугольной смолы с экстрактом угля в соотношении от 90:10 до 60:40 по массе при температуре не более 410°С в жидкой фазе.

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО ПЕКА | 2014 |

|

RU2569355C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КАМЕННОУГОЛЬНЫЙ ПЕК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394870C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

| US 8226816 B2 24.07.2012 | |||

| WO 2011163300 A2 29.12.2011 | |||

| JP 3277690 A 09.12.1991 | |||

| US 4430194 A1 07.02.1984. | |||

Авторы

Даты

2018-10-30—Публикация

2017-11-20—Подача