Изобретение относится к технологии получения жаростойкой бетонной смеси и изделий на ее основе, применяемых в металлургической и химической промышленности, а также при эксплуатации теплоизоляционных агрегатов.

Известен способ изготовления огнеупорных материалов по бетонной технологии для футеровки вагонеток обжига кирпича и других тепловых агрегатов, включающий смешение шамотного заполнителя двух фракций (менее 8 мм и менее 3 мм), самораспадающегося феррохромового шлака, жидкого стекла (плотностью 1,39-1,41 г/см3) и пены на основе синтетического пенообразователя или гидролизаторов в протеина (пат. РФ №2145311, С04В 33/22)

Недостатками этого способа является невысокая механическая прочность элементов футеровки тепловых агрегатов в интервале температур 20…1300°С (до 20 МПа), повышенная пористость и относительно невысокая термостойкость бетона (30-40 водных теплосмен).

Известно применение сырьевой смеси для изготовления огнеупорных изделий, включающей высокоглиноземистый шамот фракции менее 0,05 мм, отличающейся тем, что с целью повышения прочности при 1500°С, стабильности при воздействии термоциклических нагрузок, она содержит высокоглиноземистый шамот фракций менее 0,05 мм с содержанием Al2O3 60%, а также указанный шамот фракции (0,4…1.0)мм или плавленый муллит тех же двух фракций и дополнительно этилсиликат при следующем соотношении компонентов, масс. %: электрокоруд - (15…20); высокоглиноземистый шамот фракции (0,4…1,0) или плавленый муллит-(35…50), этилсиликат-(0,7…1,0); высокоглиноземистый шамот фракции 0,05 мм - остальное (пат. РФ №1723070, 1992).

Однако для получения такой сырьевой смеси требуется высокий расход дефицитных видов сырья: электрокорунда, высокоглиноземистого шамота и муллита.

Известен способ изготовления жаропрочной смеси и способ изготовления изделий из жаростойкой бетонной смеси, включающий смешение шамотного заполнителя и самораспадающегося феррохромового шлака, в качестве шамотного заполнителя используют шамот фракции 5…10 мм и менее 5 мм, а после указанного смешения в полученную сухую смесь вводят едкий натр в виде водного раствора при следующем соотношении компонентов, масс. %: шамот фракции 5…10 мм - 30…32, шамот фракции менее 5 мм - 30…32, самораспадающийся феррохромовый шлак 22…26, едкий натр твердый - 2…4, вода - 10…13. (пат. РФ №2284305, С04В 28/09, опубл. 27.09.2006)

Из указанной жаростойкой бетонной смеси изготавливают бетонные изделия путем уплотнения ее, после чего проводят твердение изделий тепловой обработкой по следующему режиму: подъем температуры до 60…70°С в течение 2,0…2,5 часа; выдержка при 60…70°С в течение 14 часов; подъем температуры до 90…95°С в течение 1,5…2, часа; выдержка при 90…95°С в течение 5 часов; подъем температуры до 110…120°С в течение 2,0…2,5 часа; выдержка при 110…120°С в течение 10 часов; снижение температуры до 50…70°С в течение 3…4 часа. Однако и этот способ имеет следующие недостатки:

1. Длительность процесса и высокий расход тепла на сушку бетона.

2. Недостаточная прочность бетонных изделий (прочность МПа 40,4…69,6 МПа).

Наиболее близким по технической сущности является способ изготовления жаростойкой бетонной смеси, включающий смешение шамотного заполнителя и самораспадающегося феррохромового шлака, отличающийся тем, что в качестве шамотного заполнителя применяют шамотную пыль- уноса в количестве - 11,1…12,2%, самораспадающийся феррохромовый шлак в количестве - 13,8…15,4%, кроме того, добавляют: отработанный раствор травления сплавов алюминия (силумина) -40,0…42,0% и отвальный никелевый шлак в количестве 30,4…35,1%, смешивание осуществляют в реакторе при рН=7,7…8,5 и Т=150…155°С, затем смесь измельчают до размера частиц 4…7 мм в дезинтеграторе (пат. РФ №2703036, опубл. 15.10.2019).

Изготовление изделий из указанной в пат. №2703036 жаростойкой бетонной смеси, содержащей самораспадающийся феррохромовый шлак и шамотный заполнитель, включающее ее твердение, согласно изобретения, осуществляют следующим образом: уплотняют на вибростенде, а твердение осуществляют при обработке горячим воздухом в камере при температуре 150…155°С в течение 6 часов.

Этот способ имеет следующие недостатки:

1.Высокий расход дефицитного отработанного раствора травления сплава алюминия и шамотной пыли уноса.

2. Недостаточная термостойкость изделий.

Технической задачей предлагаемого изобретения является улучшение экологии окружающей среды за счет эффективного использования отходов производства для получения термостойкой бетонной смеси и изделий из нее.

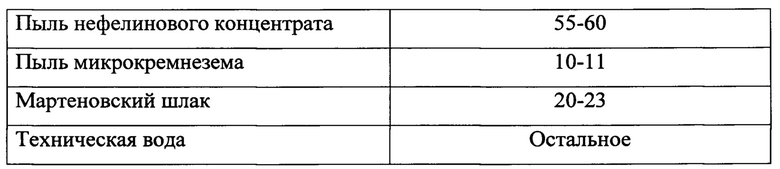

Технический результат достигается за счет того, что способ получения жаростойкой бетонной смеси, характеризующийся согласно изобретения, тем, что процесс ведут в три стадии: на первой стадии в мешалке осуществляют смешивание с водой пыли нефелинового концентрата и затем полученную суспензию нагревают до температуры 110°С, после чего в работающую мешалку подают пыль ферросиликохрома, перемешивают ее с суспензией и нагревают смесь до температуры 150°С в течение 4-5 часов, полученную алюмосиликатную клей-связку передают на вторую стадию в двухвалковый смеситель, где дополнительно происходит образование трехкальциевого алюмината С3А, затем смесь передают на третью стадию в комбинированную сушилку «кипящего слоя», где ее сушат при температуре 150°С в течение 4-5 часов и одновременно измельчают до величины частиц 1 мм с образованием трехкальциевого гидроалюмината, причем соотношение исходных компонентов отходов составляет, масс.%

Кроме того, способ изготовления жаростойких бетонных изделий из бетонной смеси, приготовленной по п. 1, включающий подачу ее на формовочный стенд, на котором смесь в горячем виде разливают по формам, уплотняют на вибрационном стенде при давлении 2 атм. после чего формы со смесью подвергают сушке в камере горячим воздухом при температуре 150°С в течение 4-5 часов.

Предлагаемые отходы характеризуются следующим химическим составом:

1. Пыль производства ферросиликохрома - пыль микрокремнезема, содержит, масс. %: SiO2 - 83-93; Al2O3- 0,8-1,5; СаО - 1,0; MgO - 0,3; Cr2O3 - 0,2-0,5 и Fe2O3 - 0,5-4,9. Ее получают на ОАО "ЧЭМК", используют частично при изготовлении бетонных изделий.

2. Пыль нефелинового концентрата, содержит, масс. %: SiO2 -42,3; А12О3-29,0; FeO-5,9; СаО-1,3; MgO-2,1; K2O-6,2; NaO-13,3. Данный отход получают Вишневогорским рудоуправлением, используется частично для получения коагулянта и специальных стекол,

3. Мартеновский шлак, содержит, масс. %: SiO2 -(18…34); Al2O3 -(4…10); СаО -(36…38); MgO-(3…4); МпО-(6…10) FeO-(16…18); Fe2O3-(6…7). Шлак получают на Челябинском трубопрокатном заводе, частично используется при извлечении металла в плавках, остаток после извлечения металла не находит практического применения и рекомендуется к переработке.

4. Техническая вода.

Указанные отходы применяются в следующем соотношении, масс. %:

1. Пыль нефелинового концентрата - 55-60

2. Мартеновский шлак - 20-23

3. Пыль микрокремнезема - 10-11

4. Техническая вода - остальное

Сущность способа получения жаропрочной бетонной смеси из указанных отходов состоит в проведении следующих трех стадий процесса.

На первой стадии реактор заполняют расчетным обьемом технической водой и при работающей мешалке в него подают расчетное количество пыли нефелинового концентрата, подогревают суспензию до 110°С, после чего в реактор подают при работающей мешалке расчетное количество пыли микрокремнезема, при этом в смеси протекают реакции (1 и 2) с образованием жидкого стекла.

Затем в реакторе повышают температуру до 150°С, в суспензии начинается реакция с образованием алюмосиликата натрия.

Известно, что в промышленных условиях алюмосиликатную связку получают на основе жидкого натриевого стекла и оксида алюминия путем их термообработки при температуре 150°С в течение 6 час. Алюмосиликатные связки смешиваются с жидким стеклом в зависимости от их химического состава и условий обработки. Так, например, связка состава Na2O / Al2O3=5,95 смешивается с 3-модульным жидким стеклом во всех объемных соотношениях. При отношении Na2O / Al2O3=2,90 смешивание связки происходит до отношения 50/50. В составе связки Na2 / Al2O3 10/90 максимальная доля Al2O3 может быть не более 1,5%, в составе 20/80-4,5%, а в составе 50/50-6,5%.

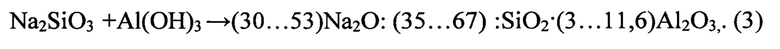

При такой обработке протекает приведенная ниже реакция (3):

Такая связка обладает высокой прочностью и жаростойкостью и применяется для изготовления огнеупорных материалов (клея, замазок, плит и т.д.). Но при превышении указанных пределов содержания оксида алюминия снижается текучесть связки и она загустевает, а при снижении содержания в ней оксида алюминия ниже указанных пределов значительно снижается прочность бетона, получаемого на ее основе [Сычев М.М. Неорганические клеи - Л.: Химия, 1986, 152 с].

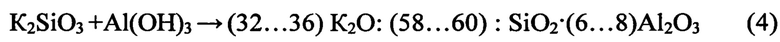

Учитывая это и в связи с тем, что применять жидкое стекло и оксид алюминия для изготовления алюмосиликатного клея-связки экономически не выгодно, было предложено в изобретении для его получения применять образованное жидкое стекло путем повышения температуры в реакторе до 150°С в течение (4…5) часов и взаимодействия его с оксидом алюминия пыли нефелинового концентрата, при этом в смеси протекают приведенные ниже реакции (4 и 5) с образованием высокого качества алюмосиликатного клея-связки.

После окончания реакций полученный алюмосиликатный клей-связку направляют на вторую стадию в двух валковый смеситель.

На второй стадии в двух валковый смеситель подают также после измельчения дезинтегратором до размера частиц (2-3) мм мартеновский шлак. При измельчении частиц мартеновского шлака меньше 2 мм повышается время измельчения и энергозатраты, а при измельчении частиц больше 3 мм значительно снижается качество смеси и изделий на ее основе. В смесителе поддерживают температуру 150°С и интенсивно перемешивают смесь в течение (4…5) часов, что позволило завершить указанные выше реакции получения алюмосиликатного клея-связки высокого качества прочностью (80…90) МПа и одновременно образовать алюминат кальция, применяя оксид кальция мартеновского шлака и не использованный при получении клея-связки оксид алюминия пыли нефелинового концентрата по реакции (6) с получением алюмината кальция.

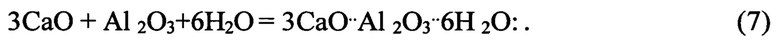

После окончания реакций смесь передают на третью стадию в комбинированную сушилку «кипящего слоя», в которой производится сушка смеси при температуре 150°С и одновременно измельчение частиц до размера 1 мм, а также образование трехкальциевого алюмината по реакции (7).

После окончания реакции готовая бетонная смесь, состоящая из клея-связки, мартеновского шлака и трехкальциевого алюмината - передается в формовочный стенд, в котором она в горячем виде разливается по специальным формам, в которых смесь уплотняют на вибрационном стенде давлением 2 атм, после чего формы со смесью подвергают сушке в камере горячим воздухом при температуре 150°С в течение (4-5) ч (при снижение времени сушки ниже 4 ч ухудшается качество изделий, появляются трещины, а при увеличение времени сушки более 5 ч значительно возрастают энергозатраты), при этом получают изделия из жаростойкой бетонной смеси с прочностью (80…90) МПа и термостойкостью (110-120) теплосмен.

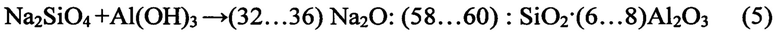

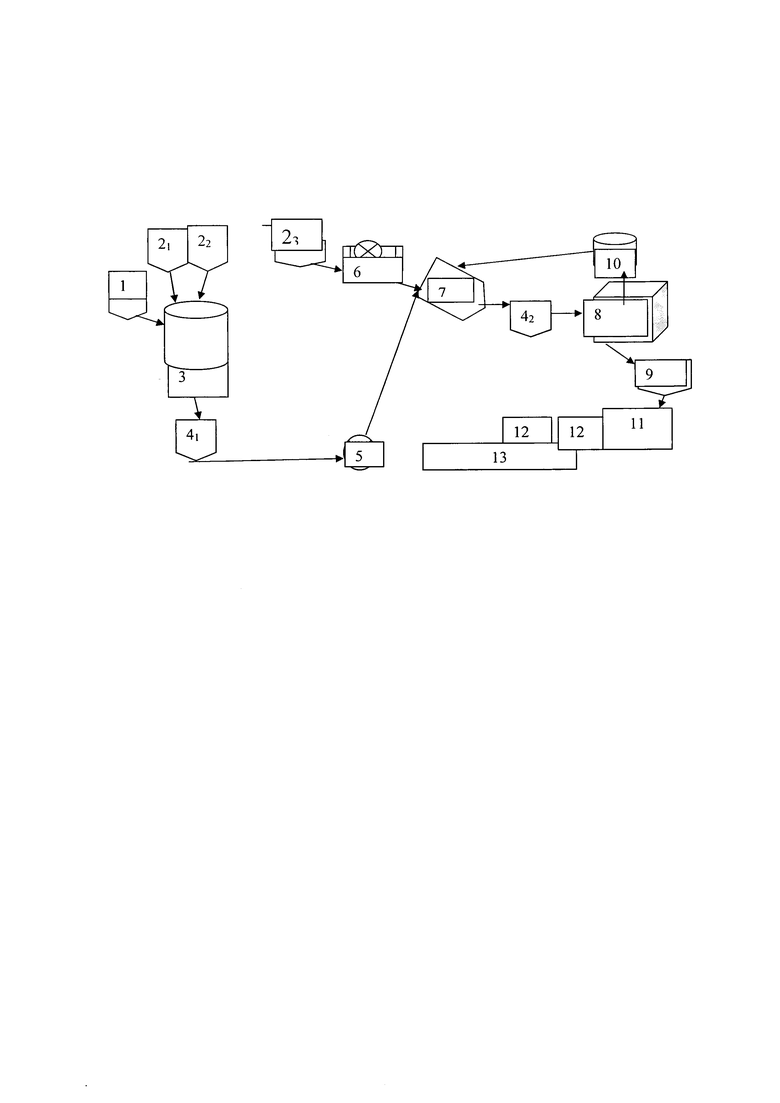

На Фиг. показана технологическая схема получения жаростойкой бетонной смеси и изделий из нее.

Технологическая схема (фиг.) получения жаростойкой бетонной смеси и изделий на ее основе включает: 1 - емкость воды; 2 - бункеры сырья (21-пыли нефелинового концентрата, 22 - пыли микрокремнезема, 23 - мартеновского шлака), 3- реактор; 41 и 42 - промежуточные емкости; 5 - шламовый насос, 6 - дисмембратор; 7- двухвалковый смеситель; 8 - сушилка «кипящего слоя», 9 - емкость горячей бетонной смеси, 10 - конденсатор; 11 - стенд изготовления изделий, 12- готовые изделия, 13- хранилище.

На первой стадии из емкости 1 заполняют реактор 3 на 2/3 объема технической водой и при работающей мешалке в подают из бункера 21 расчетное количество пыли нефелинового концентрата, затем подогревают суспензию до 110°С, после чего в реактор подают из бункера 22 при работающей мешалке расчетное количество пыли микрокремнезема, при этом в смеси протекают реакции (1 и 2) с образованием жидкого стекла.

Затем в реакторе повышают температуру до 150°С, при этом в суспензии протекают реакции (4 и 5) с образованием алюмисиликатного клея-связки взаимодействием жидкого стекла с оксидом алюминия пыли нефелинового концентрата.

После окончания реакций полученный алюмосиликатный клей-связку насосом 5 подают на вторую стадию в двух валковый смеситель 7, в который подают также после измельчения дезинтегратором 6 до размера частиц 2-3 мм мартеновский шлак. В смесителе поддерживают температуру 150°С и интенсивно перемешивают смесь в течение (4-5) часов, что позволяет завершить указанные выше реакции получения алюмосиликатного клея-связки высокого качества и одновременно образовать трехкальциевый алюминат, применяя оксид кальция мартеновского шлака и не использованный при получении клея-связки оксида алюминия пыли нефелинового концентрата по реакции (6).

После окончания реакций смесь передают на третью стадию в комбинированную сушилку «кипящего слоя» 8. На третьей стадии в сушилке 8 производится сушка смеси при температуре 150°С и одновременно измельчение частиц до размера 1 мм, а также образование трехкальциевого алюмината (горячей бетонной смеси) по реакции (7).

После окончания реакции полученная горячая бетонная смесь передается в формовочный стенд 11, в котором из горячей бетонной смеси разливается по специальным формам 12 и подпрессовывается давлением 2 атм, после чего формы со смесью подвергают сушке в камере горячим воздухом при температуре 150°С в течение 4-5 часов, при этом получают изделия из жаростойкой бетонной смеси с прочностью 80…90 МПа, которые после сушки отправляют на склад 13.

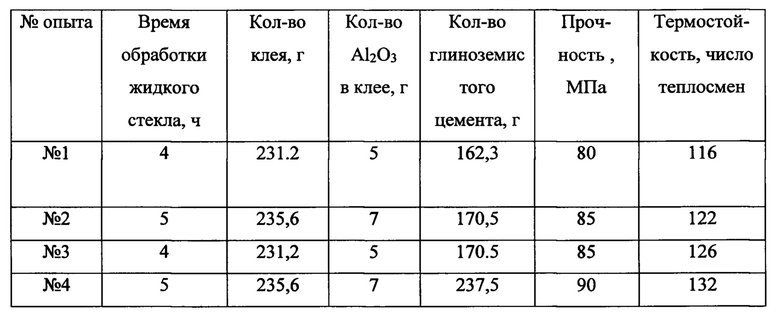

Пример выполнения способа, подтверждающий высокое качество жаростойкой бетонной смеси и изделий на ее основе при помощи проведенных ниже результатов четырех лабораторных опытов по их получению. Результаты испытаний приведены в таблице 1.

Лабораторный реактор объемом 10 л был заполнен 1 л нагретой до 110°С воды и затем в него, медленно при работающей мешалке, подали 600 г пыли нефелина и 100 г микрокремнезема, при этом в смеси протекали реакции (1 и 2). После окончания реакций в реакторе повысили температуру до 150°С, при такой температуре смесь термообрабатывали в течение (4-5) часов, при этом протекали реакции (4 и 5) с образованием алюмосиликатного клея-связки. После окончания термообработки смесь передают в лабораторный двух валковый смеситель, в который медленно, не допуская сильного вспенивания смеси, подают 200 г измельченного до размера частиц (2…3)мм дезинтегатором мартеновского шлака, при этом в смеси протекала реакция (6) с образованием алюмината кальция. После окончания реакции смесь передают на третью стадию в комбинированную сушилку «кипящего слоя», в которой производят сушку смеси при температуре 150°С и одновременно измельчают смесь до размера частиц 1 мм, при этом протекала также реакции (7) с образованием глиноземистого цемента и получают готовую бетонную смесь.

После окончания реакции из готовой бетонной смеси формовали образцы - балочки размером 40×40×160 мм и образцы - кубы 50×50×50 мм, и смесь уплотняют прессом под давлением 2 атм и сушат в шкафу при температуре 150°С. После твердения в течение суток в естественных условиях образцы были подвергнуты испытаниям на прочность при сжатии и термостойкость. Результаты испытаний приведены в таблице 1.

При проведении опытов выполнялись следующие условия: 1. В опытах №1 и №3 применяли пыль микрокремнезема 100 г а в опытах №2 и №4- 108 г.

2. В опытах №1 и №3 применяли мартеновский шлак с содержанием СаО 36%, а в опытах №2 и №4 - с содержанием СаО 38%.

3. Суспензию термообрабатывали при 150°С в опыте №1-4 часа, в опыте №2 - 5 часов, в опыте №3- 4 часа, в опыте №4 - 5 часов.

Таблица 1 Количество и состав полученных образцов, их прочность и термостойкость

Приведенные данные показывают, что заявляемый способ изготовления жаростойкой бетонной смеси и изделий из нее позволяет получить изделия повышенной термостойкости до 116-132 циклов.

Таким образом, предлагаемый способ позволяет эффективно использовать отходы производства, которые не находят широкого промышленного применения, улучшать экологию окружающей среды, получать более термостойкие бетонные изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2721561C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ НА ШЛАКОЩЕЛОЧНОМ ВЯЖУЩЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2437854C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2284305C1 |

| Способ получения алюмосиликатного клея-связки | 2018 |

|

RU2674801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2752198C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

| Жаростойкий шлакощелочной бетон | 2019 |

|

RU2731754C1 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

Изобретение относится к технологии получения жаростойкой бетонной смеси и изделий на ее основе, применяемых в металлургической и химической промышленности, а также при эксплуатации теплоизоляционных агрегатов. Технической задачей предлагаемого изобретения является улучшение экологии окружающей среды, повышение жаропрочности изделий. Способ получения жаростойкой бетонной смеси характеризуется тем, что процесс ведут в три стадии: на первой стадии в мешалке осуществляют смешивание с водой пыли нефелинового концентрата и затем полученную суспензию нагревают до температуры 110°С, после чего в работающую мешалку подают пыль ферросиликохрома, перемешивают ее с суспензией и нагревают смесь до температуры 150°С в течение 4-5 часов, полученную алюмосиликатную клей-связку передают на вторую стадию в двухвалковый смеситель, в котором смешивают с измельченным в дезинтеграторе до крупности 2-3 мм мартеновским шлаком, где дополнительно происходит образование трехкальциевого алюмината С3А, затем смесь передают на третью стадию в комбинированную сушилку «кипящего слоя», где ее сушат при температуре 150°С в течение 4-5 часов и одновременно измельчают до величины частиц 1 мм с образованием трехкальциевого гидроалюмината, причем соотношение исходных компонентов отходов составляет, масс.%: пыль нефелинового концентрата 55-60, пыль микрокремнезема 10-11, мартеновский шлак 20-23, техническая вода - остальное. Также описан способ изготовления жаростойких бетонных изделий из бетонной смеси. 2 н.п. ф-лы, 1 табл., 1 ил.

1. Способ получения жаростойкой бетонной смеси, характеризующийся тем, что процесс ведут в три стадии: на первой стадии в мешалке осуществляют смешивание с водой пыли нефелинового концентрата и затем полученную суспензию нагревают до температуры 110°С, после чего в работающую мешалку подают пыль ферросиликохрома, перемешивают ее с суспензией и нагревают смесь до температуры 150°С в течение 4-5 часов, полученную алюмосиликатную клей-связку передают на вторую стадию в двухвалковый смеситель, в котором смешивают с измельченным в дезинтеграторе до крупности 2-3 мм мартеновским шлаком, где дополнительно происходит образование трехкальциевого алюмината С3А, затем смесь передают на третью стадию в комбинированную сушилку «кипящего слоя», где ее сушат при температуре 150°С в течение 4-5 часов и одновременно измельчают до величины частиц 1 мм с образованием трехкальциевого гидроалюмината, причем соотношение исходных компонентов отходов составляет, масс.%

2. Способ изготовления жаростойких бетонных изделий из бетонной смеси, приготовленной по п. 1, включающий подачу ее на формовочный стенд, на котором смесь в горячем виде разливают по формам, уплотняют на вибрационном стенде при давлении 2 атм, после чего формы со смесью подвергают сушке в камере горячим воздухом при температуре 150°С в течение 4-5 часов.

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2284305C1 |

| Сырьевая смесь для изготовления огнеупорных изделий | 1990 |

|

SU1723070A1 |

| KR 20200002246 A, 08.01.2020 | |||

| CN 109133740 A, 04.01.2019. | |||

Авторы

Даты

2021-07-07—Публикация

2020-06-22—Подача