Изобретение относится к изготовлению огнеупорных изделий в условиях больших удельных нагрузок (до 50 МПа) и высоких температур (1200-1500°С) и может быть использовано в качестве нагружающих элементов в теплопрочностных установках.

Цель изобретения - повышение прочности при 1500°С и стабильности при воздействии термоциклических нагрузок.

Технология изготовления изделий из предлагаемого материала заключается в следующем.

Сначала приготавливают шликера из плавленого мулита i или высокрглиноземи- стого шамота и электрокорунда в шаровых мельницах методом мокрого помола. Плавленый муллит перед загрузкой в мельницу предварительно очищают либо 10%-ным

раствором соляной кислоты, либо обжигают в печах при 1450°С с целью удаления или окисления свободных частиц железа, способствующих коагуляции шликера.

С увеличением температуры обжига отливки из плавленого муллита и высокоглиноземистого шамота снижают прочность Ъ«. --130 МПа (обжиг 1500°С) до 116 МПа (обжиг 1750°С)ис 170 до 150 соответственно; корундовые отливки повышают 7ИЭг. со 130 МПа (обжиг 1500°С) до 170 МПа (обжиг 1750°С). Но в то же время .муллитовые материалы более устойчивы к термическим перепадам, поэтому в предлагаемом материале в качестве связующего использована композиция водных суспензий из плавленого муллита и электрокорунда.

§

О

4J о

После введения в смесь шликеров заполнителя, смоченного этилсиликатом, и тщательного перемешивания до достижения ее однородности массу выливают в активные формы и оставляют до окончания формообразования. После окончания формообразования заготовки сушат на воздухе или в сушильном шкафу, после чего обжигают при 1550-1580°С в газовых печах. Обожженные заготовки подвергают механической обработке на токарных станках до достижения требуемых размеров.

По описанной технологии изготовлен нагружающий керамический инструмент для теплопрочностных установок, служащий для испытаний образцов на сжатие и изгиб при температурах до 1500°С. Изделия выдержали 800 нагружений в условиях циклических нагрузок и продолжают эксплуатироваться. Максимальные нагрузки при этом составили: 360 кгс при 1400°С, 740 кгс при 120°С, 1000 кгс при 1000°С.

При 1500°С максимальная нагрузка составляла 200 кгс.

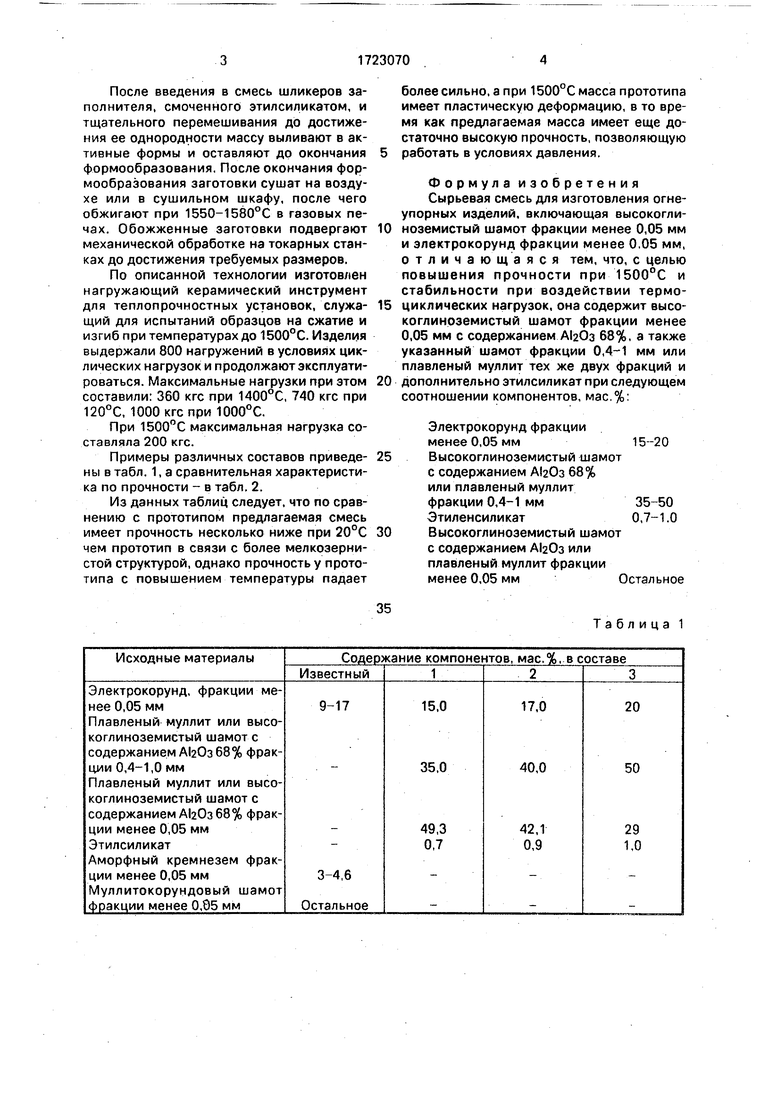

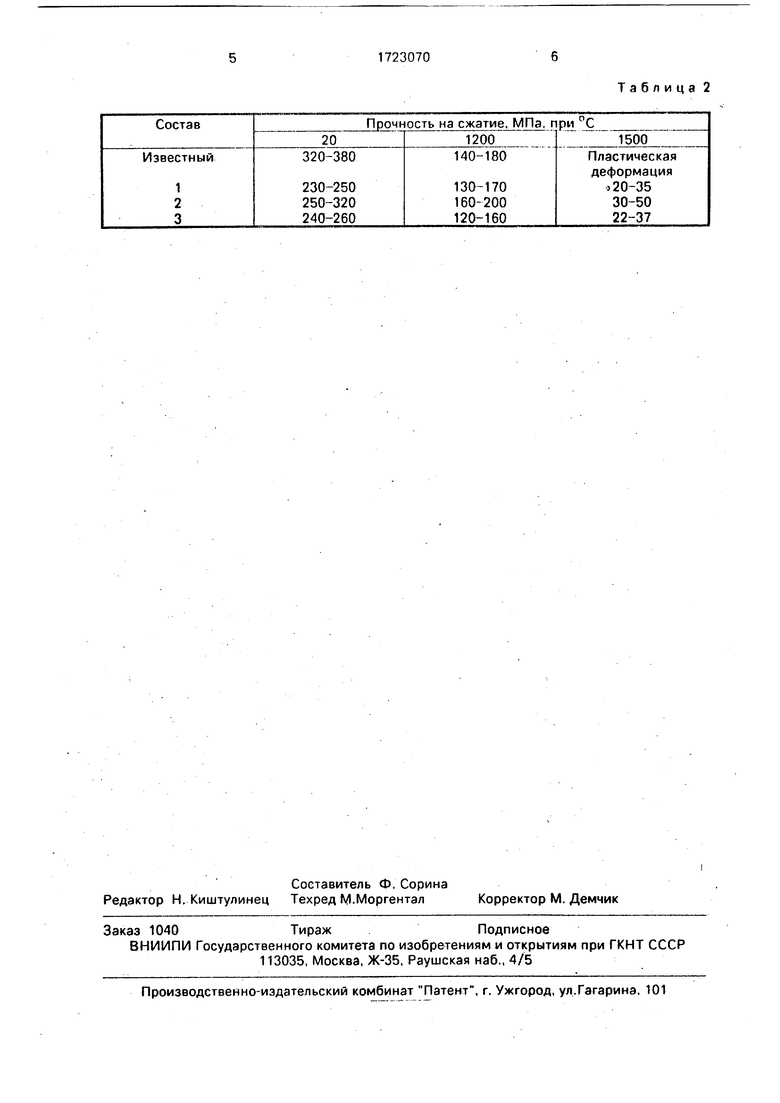

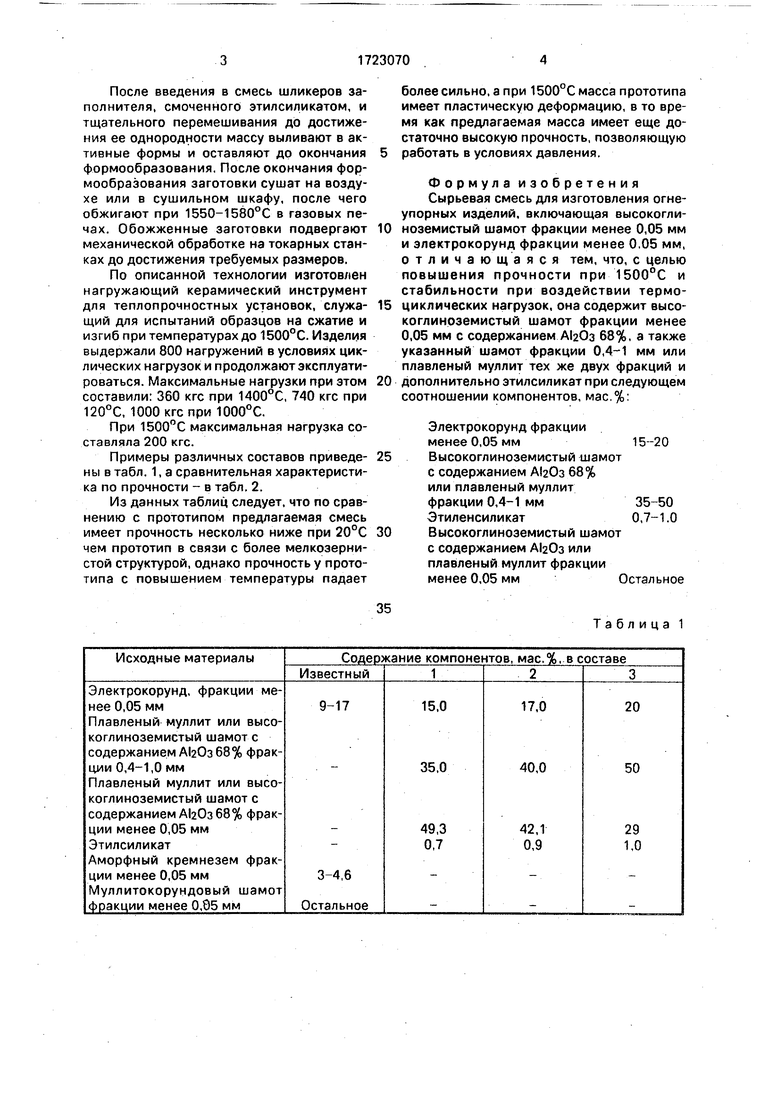

Примеры различных составов приведены в табл. 1, а сравнительная характеристика по прочности - в табл. 2.

Из данных таблиц следует, что по сравнению с прототипом предлагаемая смесь имеет прочность несколько ниже при 20°С чем прототип в связи с более мелкозернистой структурой, однако прочность у прототипа с повышением температуры падает

более сильно, а при 1500°С масса прототипа имеет пластическую деформацию, в то время как предлагаемая масса имеет еще достаточно высокую прочность, позволяющую работать в условиях давления.

Формула изобретения Сырьевая смесь для изготовления огнеупорных изделий, включающая высокоглиноземистый шамот фракции менее 0,05 мм и электрокорунд фракции менее 0,05 мм, отличающаяся тем, что, с целью повышения прочности при 1500°С и стабильности при воздействии термоциклических нагрузок, она содержит высокоглиноземистый шамот фракции менее 0,05 мм с содержанием AlaOa 68%, а также указанный шамот фракции 0,4-1 мм или плавленый муллит тех же двух фракций и

дополнительно этилсиликат при следующем соотношении компонентов, мас.%:

Электрокорунд фракции менее 0,05 мм15-20

Высокоглиноземистый шамот с содержанием А(20з 68% или плавленый муллит фракции 0,4-1 мм35-50

Этиленсиликат0,7-1.0

Высокоглиноземистый шамот с содержанием А120з или плавленый муллит фракции

менее 0,05 мм

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2742265C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| Огнеупорная масса | 1981 |

|

SU1011604A1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1994 |

|

RU2079471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОКОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2284974C1 |

| Шихта для изготовления огнеупорного материала | 1979 |

|

SU857076A1 |

| ВЫСОКОГЛИНОЗЕМИСТАЯ ВЯЖУЩАЯ СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2005 |

|

RU2301211C1 |

Использование: изготовление нагружающих элементов в теплопронностных установках. Сущность: сырьевая смесь для изготовления огнеупорных изделий содержит, мае.%: электрокорунд фракции - 0,05 мм 15-20; высокоглиноземистый шамот с содержанием AlaOa 68% или плавленый муллит фракции 0,4-1 мм 35-50; этилсили- кат 0,7-1,0; высокоглиноземистый шамот с содержанием АЬОб 68% или плавленый муллит фракции менее 0,05 мм остальное. Смесь готовят из шликера, содержащего тонкомолотый шамот или плавленый муллит, который смешивают с заполнителем из шамота или плавленого муллита, смоченного этиясиликатом. После формования изделия обжигают при 1550-1580°С и доводят токарной обработкой до требуемых размеров. Прочность изделий при 1500°С 30-50 МПА. Изделия выдерживают 800 нагружен ий в условиях циклических нагрузок. 2 табл.

Таблица 1

Таблица 2

| Огнеупорная масса | 1981 |

|

SU1011604A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР Г 1151529 | |||

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-30—Публикация

1990-07-18—Подача