Изобретение относится к способам производства бетонной смеси и жаростойких бетонных изделий, пригодных для изготовления футеровки промышленных тепловых и огнеупорных агрегатов, работающих при температуре до 1300°С, в частности для футеровки вагонеток обжига кирпича и других теплоизоляционных агрегатов.

Известен способ изготовления огнеупорных материалов по бетонной технологии для футеровки вагонеток обжига кирпича и других тепловых агрегатов, включающий смешение шамотного заполнителя двух фракций (менее 8 мм и менее 3 мм), самораспадающегося феррохромового шлака, жидкого стекла (плотностью 1,39-1,41 г/см3) и пены на основе синтетического пенообразователя или гидролизаторов в протеине (пат. РФ №2145311, С04В, 1998).

Недостатками этого способа являются невысокая механическая прочность элементов футеровки тепловых агрегатов в интервале температур 20-1300°С (до 20 МПа), повышенная пористость и невысокая термостойкость бетона (30-40 водных теплосмен).

Известен также способ изготовления жаростойкой бетонной смеси, включающий перемешивание шамотного заполнителя, тонкомолотой добавки (шамот и обожженный гидратированный глиноземистый цемент), феррохромового шлака и жидкого стекла, и способ изготовления изделий из жаростойкой бетонной смеси, включающий ее твердение (А.с. №590291, С04В, 1976).

Этот способ имеет недостаток - не экономично использовать для изготовления жаростойкой бетонной смеси дефицитного глиноземистого цемента.

Известно применение сырьевой смеси для изготовления огнеупорных изделий, включающей высокоглиноземистый шамот фракции менее 0,05 мм, отличающееся тем, что с целью повышения прочности при 1500°С и стабильности при воздействии термоциклических нагрузок, она содержит высокоглиноземистый шамот фракции менее 0,05 мм с содержанием Al2O3 60%, а также указанный шамот фракции 0,4… 1,0 мм или плавленый муллит тех же двух фракций и дополнительно этилсиликат при следующем соотношении компонентов, %: электрокорунд - 15…20; высокоглиноземистый шамот фракции 0,4…1,0 или плавленый муллит - 35…50; этилсиликат - 0,7…1,0; высокоглиноземистый шамот или муллит фракции 0,05 мм - остальное (А.С. №1723070, 1992).

Однако для изготовления такой сырьевой смеси требуется высокий расход дефицитных видов сырья: электрокорунда, высокоглиноземистого шамота и муллита.

Наиболее близким по технической сущности является способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси (пат. РФ №2284305, С04В 28/08, 1998), включающий смешение шамотного заполнителя и самораспадающегося феррохромового шлака, причем в качестве шамотного заполнителя используют шамот фракции 5-10 мм и менее 5 мм, а после указанного смешения в полученную сухую смесь вводят едкий натр в виде водного раствора при следующем соотношении компонентов, масс. %:

Затем из полученной смеси, изготавливают изделия, смесь уплотняют вибрацией, а твердение осуществляют при тепловой обработке по следующему режиму:

Подъем температуры до 60-70°С в течение 2,0-2,5 ч.

Выдержка при 60-70°С в течение 14 ч.

Подъем температуры до 90-95°С в течение 1,5-2,0 ч.

Подъем температуры до 110-120°С в течение 2,0-2,5 ч.

Выдержка при 110-120°С в течение 10 ч.

Снижение температуры до 50-70°С в течение 3-4 ч. (пат. РФ №2284305, С04В 28/08, 2006).

Недостатками таких способов являются высокие расходы измельченного шамота и энергии на тепловую обработку бетонной смеси и измельчение шамота.

Технической задачей предлагаемого изобретения является применение для изготовления жаростойкой бетонной смеси отходов производства, перерабатываемых с невысокими энергозатратами, и получение жаростойких бетонных изделий на ее основе с более высокой прочностью и термостойкостью.

Техническая задача достигается тем, что в способе изготовления жаростойкой бетонной смеси на основе базовых компонентов, согласно изобретения, содержащих алюмосиликатную связку, причем в качестве базовых компонентов используют отходы производства, масс%: золу Троицкой ГРЭС - 13,8…14,8, электросталеплавильный шлак - 14,8…15,2, раствор травления сплава алюминия - 41,9…42,6, и отвальный шлак медеплавильного производства - 27,4 или 29,5; процесс изготовления ведут в три стадии: на первой стадии подвергают термообработке в реакторе при температуре 145…150°С и рН=7,7…8,5 в течение 3 ч, смесь золы ГРЭС, электросталеплавильного шлака и отработанного раствора травления силумина, при этом образуется алюмосиликатная связка, которую передают на вторую стадию в быстроходный смеситель, в то же время для второй стадии измельчают в дисмембраторе отвальный шлак медеплавильного производства до размера частиц 5…8 мм, и передают к алюмосиликатной связке, полученную смесь перемешивают и передают на третью стадию в комбинированную сушилку «кипящего слоя», в которой ее сушат при температуре 145…150°С в течение 15…20 мин. и одновременно измельчают до размера частиц 3…5 мм.

Кроме того, способ изготовления изделий из жаростойкой бетонной смеси на основе базовых компонентов, содержащих алюмосиликатную связку, при котором согласно изобретения, изготовленную жаростойкую бетонную смесь уплотняют на вибростенде виброударом, а твердение осуществляют при тепловой обработке в сушилке горячим воздухом при температуре 145…150°С в течение 3 ч.

Ниже приведена характеристика применяемых отходов.

Зола Троицкой ГРЭС, образующаяся при сжигании экибастузского угля, содержащая, масс. %: SiO2 - 62.8; Al2O3 - 24,7; Fe3O3 - 14,4; СаО - 4,9; MgO - 2,9; R2O - 2,0 не находит широкого промышленного применения из-за сложного состава.

Электросталеплавильный шлак, содержащий, масс. %: СаО - 42…55; SiO2 - 17…22; Al2O3 - 4…9; MgO - 14…16; Mn - 1,4…4; FeO - 0,2…0,4; Fe2O3 - 1…3, выпускаемый ОАО «Мечел», после отделения железа пока не находит промышленного применения. (Бархатов В.И. Рациональное использование природных ресурсов Челябинской области, Челябинск: Изд-во Челябинского государственного университета, 2015).

Отвальный шлак медеплавильного производства, содержащий, масс. %: SiO2 - 35; Al2O3 - 0,6; СаО - 4,0; MgO - 0,9; Fe2O3 - 32, выпускаемый Карабашским медеплавильным комбинатом в больших объемах, не находит промышленного применения.

Отработанный раствор травления сплава алюминия (силумин), содержащий, масс. %: NaOH - 2,9…3,4; Na2SiO3 - 9,6… 10,1; NaAlO2 - 46…49; H2O - 39…42, выпускаемый машиностроительными предприятиями, не находит промышленного применения.

Сущность способа получения из указанного состава отходов бетонной смеси и изготовления на ее основе жаростойких бетонных изделий заключается во взаимодействии отработанного раствора травления сплава алюминия (силумина) щелочью с оксидами кремния и алюминия из золы ГРЭС, и одновременно оксида кальция электросталеплавильного шлака с активным выделяющимся при указанном взаимодействии гидроксидом алюминия с получением на первой стадии алюмосиликатной связки и алюмината кальция.

Известно, что в промышленных условиях алюмосиликатную связку обычно получают на основе жидкого натриевого стекла и оксида алюминия путем их термообработки при температуре 150°С в течение 6 ч. Алюмосиликатные связки смешиваются с жидким стеклом в зависимости от их химического состава и условий обработки. Так, например, связка состава Na2O/Al2O3=5,95 смешивается с 3-модульным жидким стеклом во всех объемных соотношениях. При отношении Na2O/Al2O3=2,90 смешивание связки происходит до отношения 50/50. В составе при отношении Na2O/Al2O3 10/90 максимальная доля Al2O3 может быть не более 1,5%, в составе 20/80-4,5%, а в составе 50/50-6,5%.

При такой обработке протекает приведенная ниже реакция (1):

Такая связка обладает высокой прочностью и жаростойкостью и применяется для изготовления огнеупорных материалов (клея, замазок, плит и т.д.). Установлено также, что при превышении указанных выше пределов содержания оксида алюминия снижается текучесть связки и она загустевает, а при снижении содержания в ней оксида алюминия ниже указанных пределов снижается прочность получаемых на ее основе бетонных изделий, что подтверждается приведенными в табл.1 данными [Сычев М.Неорганические клеи. - Л.: Химия, 1984, С.93.].

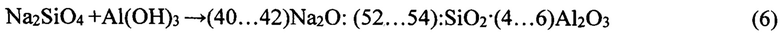

Учитывая вышеизложенное и в связи с тем, что применять жидкое стекло и оксид алюминия для изготовления указанной алюмосиликатной связки экономически не выгодно, было предложено для ее получения применять золу ГРЭС и отработанный раствор травления сплава алюминия (силумина) в указанном выше соотношении. Для не допущения превышения в смеси содержания вышеуказанных пределов оксида алюминия в реактор одновременно с указанными реагентами загружают расчетное количество электросталелплавильного шлака, оксид кальция которого связывает избыточный гидроксид алюминия в алюминат кальция, при этом в реакторе поднимается температура до 145…150°С, до рН, равного 7,7…8,5, и протекают приведенные ниже реакции (2-6) с образованием алюмината кальция и алюмосиликатной связки:

После окончания реакций (прекращение выделения пара) полученную алюмосиликатную связку передают в промежуточную емкость, в которой ее тщательно перемешивают и далее подают на вторую стадию шламовым насосом в быстроходный смеситель. На второй стадии в дисмембраторе измельчают отвальный шлак медеплавильного производства до размера частиц 5…8 мм в течение 20…25 мин, после чего его передают в тот же быстроходный смеситель в смеситель к алюмосиликатной связке, в котором полученную смесь тщательно перемешивают и затем шнеком передают на третью стадию в комбинированную сушилку «кипящего слоя». В сушилке производится сушка смеси при температуре 145…150°С и одновременно измельчение до размера частиц 3…5 мм, при этом протекает приведенная ниже реакция (7) с образованием глиноземистого цемента:

Измельчение частиц на второй стадии ниже 5 мм приводит к повышению времени обработки и расходу энергии, а их измельчение больше 8 мм приводит к значительному снижению качества бетона.

Повышение измельчения частиц на третьей стадии ниже 3 мм приводит к снижению производительности процесса и повышению расхода энергии, а измельчение смеси более 5 мм снижает прочность жаростойкого бетона.

Для изготовления изделий далее смесь помещают в формы, в которых ее уплотняют на вибрационном стенде виброударом, после чего формы со смесью подвергают сушке в сушилке горячим воздухом при температуре 145…150°С в течение 3 часов, при этом получают жаростойкие бетонные изделия более высокого качества по сравнению с прототипом.

Технологическая схема процесса приведена на чертеже.

Технологическая схема получения жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой смеси (см. чертеж) включает следующее оборудование: 1 - емкость отработанного раствора, 2 - бункер золы; 3 - бункер электросталеплавильного шлака; 4 - бункер отвального шлака; 5 - реактор; 6 - промежуточная емкость с мешалкой; 7 - шламовый насос; 8 - дисмебратор; 9 - быстроходный смеситель; 10 - комбинированная сушилка «кипящего слоя»; 11 - бункер бетонной смеси; 12 - узел формования изделий с вибростендом; 13 - сушилка с вентилятором горячего воздуха; 14 - стеллаж.

Процесс получения жаростойкой бетонной смеси и жаростойких бетонных изделий согласно технологической схеме (фиг.) заключается в обработке перечисленных отходов в три стадии: на первой стадии проводят термообработку смеси отработанного раствора травления сплавов алюминия (силумина), золы ГРЭС и электросталеплавильного шлака, подаваемых соответственно из емкости 1, бункеров 2 и 3 в реактор 5 (в котором протекают реакции 2-5), при температуре 145…150°С до рН, равного 7,7…8,5. Затем полученную алюмосиликатную связку передают в промежуточную емкость 6, в которой ее тщательно перемешивают и шламовым насосом 7 передают на вторую стадию в быстроходный смеситель 9. На второй стадии в дисмембраторе 8 проводят измельчение отвального шлака, подаваемого из бункера 4, до размера частиц 5…8 мм, после чего шлак передают в тот же быстроходный смеситель 9, в котором алюмосиликатную связку тщательно перемешивают с измельченным отвальным сталеплавильным шлаком и далее полученную смесь шнеком передают на третью стадию в комбинированную сушилку «кипящего слоя» 10. В ней проводят сушку смеси при температуре 145…150°С, с одновременным измельчением частиц до размера 3…5 мм (при этом протекает реакция (6) с образованием глиноземистого цемента) и готовую смесь передают в бункер бетонной смеси 11, из которого ее передают в узел формования 12, где смесь помещают в соответствующие формы, формуют и подвергают виброудару. Затем формы подвергают сушке горячим воздухом в сушилке 13 при температуре 145…150°С в течении 3-х часов, и готовые бетонные изделия направляют на стеллаж 14.

Высокое качество получаемых жаростойких бетонных изделий подтверждается приведенными ниже четырьмя примерами получаемых образцов в лаборатории.

Пример. В лабораторный реактор помешают при работающей мешалке 200 г золы ГРЭС и согласно расчета по реакциям (2-6) 688 г отработанного раствора силумина и 235 г электросталеплавильного шлака, при этом в реакторе поднялась температура с подогревом до 145°С и протекают реакции (2…6) до рН, равного 7.7 в течение 3 ч. После окончания реакций в ректор добавили, предварительно измельченного до размера частиц 8 мм, 456 г отвального шлака, полученную смесь хорошо перемешали и поместили в стендовую комбинированную сушилку, в которой ее высушили при температуре 145°С в течение 15 мин. и одновременно измельчили до размера частиц 5 мм., при этом образуется по реакциям (5 и 6) глиноземистый цемент и алюмосиликатная связка указанного в табл.2 состава.

Далее полученной смесью заполняют металлические формы и производят уплотнение смеси вибратором, после чего их подают в полочную сушилку и сушат при температуре 145°С в течение 3 ч.

Были проведены четыре опыта по получению бетонной смеси и изделий из нее при различном соотношении компонентов и условиях процесса. После охлаждения смеси из нее формуют образцы - балочки размером 40×40×160 мм и образцы - кубы 50×50×50 мм, и смесь уплотняют. После твердения в течение суток в естественных условиях образцы были подвергнуты испытаниям на прочность при сжатии. Результаты испытаний приведены в табл.2.

Приведенные данные показывают, что заявляемый состав и способ изготовления бетонной смеси и изделий из нее отличается повышением прочности жаростойких бетонных изделий с 68.4 до 74.7 МПа, а термостойкость с 67 до 88 циклов за счет образования алюмосиликатной связки и глиноземистого цемента, а также за счет физико-механической обработки бетонной смеси в комбинированной сушилке.

Кроме того, предлагаемый состав позволяет эффективно использовать отходы производства, которые не находят широкого промышленного применения, улучшая окружающую среду региона Способ не требует высоких энергозатрат на измельчение и термообработку отходов, в связи с применением для процесса более эффективного оборудования - реактора с быстроходной мешалкой, быстроходный смесителя и комбинированной сушилки «кипящего слоя».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И ИЗДЕЛИЙ НА ЕЕ ОСНОВЕ | 2020 |

|

RU2751029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2721561C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ НА ШЛАКОЩЕЛОЧНОМ ВЯЖУЩЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2437854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2752198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2284305C1 |

| Способ получения алюмосиликатного клея-связки | 2018 |

|

RU2674801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374209C1 |

| Жаростойкий бетон | 2016 |

|

RU2615200C1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2003 |

|

RU2243182C1 |

Изобретение относится к способам производства бетонной смеси и жаростойких бетонных изделий, пригодных для изготовления футеровки промышленных тепловых и огнеупорных агрегатов, работающих при температуре до 1300°С, в частности для футеровки вагонеток обжига кирпича и других теплоизоляционных агрегатов. Технической задачей предлагаемого изобретения является применение для изготовления жаростойкой бетонной смеси отходов производства, перерабатываемых с невысокими энергозатратами, и получение жаростойких бетонных изделий на ее основе с более высокой прочностью и термостойкостью. Способ изготовления жаростойкой бетонной смеси на основе базовых компонентов, содержащих алюмосиликатную связку, причем в качестве базовых компонентов используют отходы производства, мас.%: золу Троицкой ГРЭС - 13,8…14,8, электросталеплавильный шлак - 14,8…15,2, раствор травления сплава алюминия - 41,9…42,6, и отвальный шлак медеплавильного производства - 27,4 или 29,5. Процесс изготовления ведут в три стадии: на первой стадии подвергают термообработке в реакторе при температуре 145…150°С и рН 7,7…8,5 в течение 3 ч, смесь золы ГРЭС, электросталеплавильного шлака и отработанного раствора травления силумина, при этом образуется алюмосиликатная связка, которую передают на вторую стадию в быстроходный смеситель, в то же время для второй стадии измельчают в дисмембраторе отвальный шлак медеплавильного производства до размера частиц 5…8 мм и передают к алюмосиликатной связке, полученную смесь перемешивают и передают на третью стадию в комбинированную сушилку «кипящего слоя», в которой ее сушат при температуре 145…150°С в течение 15…20 мин и одновременно измельчают до размера частиц 3…5 мм. Также описан способ изготовления изделий из жаростойкой бетонной смеси на основе базовых компонентов, содержащих алюмосиликатную связку, вышеуказанным способом. 2 н.п. ф-лы, 1 ил., 2 табл.

1. Способ изготовления жаростойкой бетонной смеси на основе базовых компонентов, содержащих алюмосиликатную связку, причем в качестве базовых компонентов используют отходы производства, мас.%: золу Троицкой ГРЭС - 13,8…14,8, электросталеплавильный шлак - 14,8…15,2, раствор травления сплава алюминия - 41,9…42,6 и отвальный шлак медеплавильного производства - 27,4 или 29,5; процесс изготовления ведут в три стадии: на первой стадии подвергают термообработке в реакторе при температуре 145…150°С и рН 7,7…8,5 в течение 3 ч, смесь золы ГРЭС, электросталеплавильного шлака и отработанного раствора травления силумина, при этом образуется алюмосиликатная связка, которую передают на вторую стадию в быстроходный смеситель, в то же время для второй стадии измельчают в дисмембраторе отвальный шлак медеплавильного производства до размера частиц 5…8 мм и передают к алюмосиликатной связке, полученную смесь перемешивают и передают на третью стадию в комбинированную сушилку «кипящего слоя», в которой ее сушат при температуре 145…150°С в течение 15…20 мин и одновременно измельчают до размера частиц 3…5 мм.

2. Способ изготовления изделий из жаростойкой бетонной смеси на основе базовых компонентов, содержащих алюмосиликатную связку, отличающийся тем, что изготовление жаростойкой бетонной смеси осуществляют по п. 1, уплотняют ее на вибростенде виброударом, а твердение осуществляют при тепловой обработке в сушилке горячим воздухом при температуре 145…150°С в течение 3 ч.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2284305C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ НА ШЛАКОЩЕЛОЧНОМ ВЯЖУЩЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2437854C1 |

| RU 2013138931 A, 20.06.2015 | |||

| Быстротвердеющая строительная смесь на основе сталеплавильного шлака | 2017 |

|

RU2647010C1 |

| CN 102249571 A, 23.11.2011. | |||

Авторы

Даты

2021-01-22—Публикация

2019-06-14—Подача