Заявляемое техническое решение относится к способу выполнения системы отверстий (перфораций) в заготовках, имеющих многослойную конструкцию, в частности, к способу сверления отверстий в прокладке, расположенной между двумя слоями гофрированных листов заготовки, входящей в состав звукопоглощающей конструкции (ЗПК) турбореактивного двухконтурного двигателя (ТРДД).

В статье «Исследования и оптимизация выбора звукопоглощающих конструкций» (Постнов В.И., Вякин В.Н, Вешкин Е.А. // Вестник Самарского государственного аэрокосмического университета. 2011. №3(27). С. 55-64) представлены результаты исследования влияния структуры ЗПК на уровни шума самолетов ТУ-204 и Ан-124 (самолет Ан-124 «Руслан» с четырьмя двигателями Д-18Т серии 3 разработки ГП «Ивченко-Прогресс», общая площадь панелей ЗПК на одном двигателе составляет 8,5 м2, ЗПК одномодальные с полимерным сотовым заполнителем).

Самолеты ТУ-204 и Ан-124 прошли сертификацию по уровню шума на местности в соответствии со стандартом ИКАО, но с минимальным запасом.

Проведенный анализ показал необходимость выполнения работ по повышению эффективности ЗПК в направлении применения новых материалов, оптимизации степени перфорации, применения эффективных заполнителей.

Для снижения уровня шума на местности самолета Ан-124 и обеспечения требований стандарта ИКАО двигатели Д-18Т серии 3 были модернизированы в серию 3М, где применены двухмодальные ЗПК с трехслойным гофрированным заполнителем из полимерных композитов.

Заполнитель (многослойная заготовка) с заданными прочностными характеристиками входит в состав ЗПК как сборочная единица: формируется склеиванием между собой трех отдельных листов из монослоев полимерного композита, два из которых - гофрированные листы двух типоразмеров, третий слой - звукопроницаемая прокладка между ними.

Звукопроницаемость прокладки может быть заложена как в ее исходном состоянии (сетка, звукопроницаемая ткань или пористый слой полимерного композита), так и выполняема в заготовке (заполнителе) после склеивания вместе всех ее составляющих.

Однако в многослойной заготовке при использовании прокладки со звукопроницаемостью в исходном состоянии эффективность прокладки значительно снижается в результате перекрытия звукопроницаемых элементов (пористости ткани или заранее выполненных в прокладке отверстий) при склеивании с профильными (в частности, гофрированными) листами.

Известно, что звукопроницаемость прокладки в значительной степени определяет акустическую эффективность многослойной заготовки и ЗПК в целом. Поэтому встала проблема обеспечения звукопроницаемости прокладки в собранной заготовке после склеивания отдельных ее составляющих путем сверления отверстий с сохранением исходных прочностных характеристик заготовки в целом.

Упомянутая трехслойная заготовка представляет собой гофрированные листы в клеевом соединении с прокладкой, образующие чередующиеся кольцевые параллельные каналы фронтовой и тыловой зоны ЗПК в виде закрытых каналов с формой четырехугольника в поперечном сечении, а также в виде открытых каналов с П-образной или трапецеидальной формой. Высоты гофр фронтовой и тыловой зоны имеют расчетные соотношения. Прочность клеевых соединений обеспечена технологическими процессами склеивания (подготовка поверхности к склеиванию известными способами, контроль качества клеевого состава и нанесение его на поверхности склеивания, режимы склеивания и полимеризации). На собранной заготовке (склеенном заполнителе) в прокладке механическим путем выполняются отверстия перфорации. С учетом сложности профиля, размеров и высоты гофр заготовки выполнение отверстий сопровождается технологическими трудностями со значительной трудоемкостью работ и возможными расслоениями в клеевых соединениях. Сверление отверстий производится последовательно, как минимум за две установки заготовки, через открытые каналы фронтовой, затем тыловой или тыловой, а затем фронтовой зоны ЗПК с дополнительными переналадками заготовки и оснастки для сверления. При этом оснастка индивидуальна, со сложным профилем.

При сверлении отверстий поступательным движением и вращением инструмента в зоне сверления повышается температура, возникают усилия, приводящие к деформации (изгиб, прогиб) элементов заготовки, проявлению термических и механических напряжений, нарушающих сплошность со значительной потерей исходной прочности клеевых соединений. На качество перфорации влияет ворсистость – часто расположенные, неполностью удаленные с обработанной поверхности отверстий волокна полимерного композита. Значительная ворсистость приводит к снижению акустических характеристик ЗПК (на волокнах осаждается пыль, уменьшается звукопроницаемость прокладки).

Из уровня техники известен способ и устройство изготовления композитной панели с перфорированным внутренним слоем по патенту RU 2499672 (МПК В32В 5/28, В32В 7/12, В32В 38/04; конвенционный приоритет 31.03.2008 (FR)).

Изобретение относится к композиционным материалам и касается композитной панели с перфорированным внутренним слоем, устройства и способа ее изготовления. Описываемая панель содержит два волокнистых слоя и внутренний слой, размещенный в промежуточном объеме между этими двумя слоями и связанный с ними при помощи затвердевающего связующего материала. Во внутреннем слое сформированы выемки (перфорация).

Внутренний слой может состоять из пенопласта, а также из двух композитных пластин с прокладкой между ними. Выемки во внутреннем слое представляют собой перфорацию диаметром от 0,5 мм до 2,67 мм, расположенную в ряд или в шахматном порядке на глубину, меньше толщины слоя. Способ реализуется путем пробивания иглами, фрезерования или вырезания отверстий во внутреннем слое. Поверхность слоя может быть не плоской, отверстия могут быть перпендикулярными или наклонными к плоскости панели, выполняются на специализированном технологическом оборудовании.

Суть изобретения представлена панелью, внутренний слой которой - пенопласт с примерами расположения системы отверстий (перфораций). Перфорация выполняется пробивкой иглами, закрепленными в оснастке.

Изобретение обеспечивает создание прочных композитных панелей с возможностью широкого выбора компонентов волокнистых поверхностных слоев и компонентов внутреннего слоя, однако имеет ряд недостатков:

- плоская композитная панель с внутренним слоем из пенопласта с перфорацией, выполненной пробивкой иглами, обеспечивает необходимые механические свойства только при положительной температуре окружающей среды - внутренний слой из пенопласта имеет значительное влагопоглощение, что может приводить к разрушению панели при отрицательных температурах окружающей среды;

- для перфорации внутреннего слоя фрезерованием или вырезанием оборудование и оснастка значительно усложняются - вместо поступательного движения игл необходимо обеспечить вращательно-поступательное движение инструмента;

- перфорация иглами композитного внутреннего слоя неприменима - иглы частично пробивают отверстия, но большей частью раздвигают волокна в композитном слое - получить отверстия нужного диаметра проблематично;

- наружные волокнистые слои полимерного композита имеют низкую эрозионную стойкость, что при работе в реальных условиях приведет к их значительному износу с потерей рабочих характеристик панели в целом.

Известен способ выполнения перфорированной композитной панели (патент GB 2506508, МПК В32В 38/04, В23В 41/16, В32В 3/24; заявка от 07.08.2013), содержащей подложку с множеством отверстий (перфорированный лист) и нанесенный слой (заполнитель). На подложку устанавливается слой так, что поверхность слоя перекрывает поверхность подложки, образуя композитную панель с криволинейной поверхностью. Панель размещается в приспособлении, и через отверстия в подложке сверлением через кондуктор формируются наклонные отверстия в нанесенном слое (заполнителе). При этом проблематично обеспечить качество перфорации в нанесенном слое (наклонные отверстия на криволинейной поверхности).

В уровне техники следует упомянуть техническое решение по патенту RU 2675878 (МПК В23В 35/00, В23В 51/00; конвенционный приоритет 22.01.2014 (US)), относящееся к системам и способам формирования отверстия в стопе. Стопа представляет собой многослойную конструкцию из листов разнородных материалов, содержащую, по крайней мере, два слоя материала и отверстие, проходящее через один или все слои.

Рассматриваемый способ обработки отверстий в многослойной конструкции (стопе) включает наличие вращающего режущего инструмента различной конфигурации с продвижением в стопу для формирования отверстия необходимого диаметра. Режущие части специального инструмента могут иметь различные износостойкие покрытия для обеспечения качественного выполнения отверстий в многослойной конструкции из листов разнородных материалов. При этом рассматриваемое техническое решение имеет недостатки, среди которых:

- сложная система и способы формования отверстий в стопе, в частности орбитальное вращение инструмента;

- составной (имеющий различные диаметры) инструмент с износостойкими покрытиями режущей части для каждого типа стопы;

- отверстия составным инструментом выполняются последовательно от меньшего до большего диаметра.

Наиболее близким к заявляемому техническому решению может быть решение по патенту RU 2667558 (МПК В32В 35/00, В23В 39/16, В23С 1/08; конвенционный приоритет 17.02.2016 (US)). В указанном патенте представлены способы выполнения отверстий в заготовке, предназначенные для уменьшения расслоения многослойной конструкции во время выхода режущего инструмента. Композитная заготовка может включать в себя первый и второй слои, а также третий слой, размещенный между первым и вторым слоями. При этом слои связаны друг с другом и образуют многослойную заготовку. Отсутствие расслоений между слоями (нарушение связи) при сверлении обеспечивается наличием фаски вокруг отверстия в крайнем слое заготовки. Вместе с этим обеспечивается плавность выхода режущего инструмента из последнего слоя заготовки, и связь между слоями не нарушается. Варианты способа выполнения отверстий в заготовке включают последовательное выполнение отверстий различных диаметров, а также фасок с применением режущего инструмента широкой номенклатуры (сверла, фрезы, развертки). Однако описываемая многослойная композитная заготовка может содержать в своем составе вторую поверхность, которая по существу закрыта и недоступна для инструмента со стороны первой поверхности, что требует дополнительные операции и инструмент для выполнения отверстий в данной заготовке.

Описанные способы выполнения отверстий в заготовке и связанные с этим системы включают современные технологии, обеспечивающие качество выполнения работ с применением автоматизированных систем, однако имеют ряд недостатков:

- слои многослойной заготовки (в том числе из композитов) с различными физико-механическими свойствами (теплопроводность, упругость, термическое расширение) при сверлении (с повышением температуры в зоне резания) вызовут напряжения, способствующие возникновению расслоений;

- при сверлении заготовки со слоями из разнородных материалов необходима регулировка режимов обработки (скорость, подача) при входе и выходе инструмента из слоев с различным уровнем механических свойств;

- система обработки отверстий в заготовке (робот, контроллер, сверлильный станок) дорогостоящая, требующая специализированного оборудования и значительной номенклатуры режущего инструмента (сверла, фрезы, развертки);

- закрытая поверхность недоступна для инструмента при выполнении отверстий за одну установку заготовки, необходима многократная переналадка оборудования и оснастки.

Перед авторами заявляемого технического решения стояла задача по созданию эффективного способа выполнения перфораций в прокладке за одну установку многослойной скрепленной клеевыми соединениями заготовки с сохранением в ней исходных прочностных характеристик и монолитности (отсутствие расслоений в клеевых соединениях), с обеспечением качества перфораций (отсутствие ворсистости, заусеницев, эллипсности), а также со снижением общей трудоемкости изготовления ЗПК.

В результате проведенных работ авторами предложен способ выполнения системы отверстий в прокладке многослойной заготовки за одну ее установку, исключающий расслоения и потерю прочности в клеевых соединениях, а также обеспечивающий качество и экономичность выполнения работ.

Заявляемый результат достигается тем, что заготовка представляет собой трехслойную композитную конструкцию. Первый и второй слои выполнены в виде гофрированных листов, связанных клеевым соединением с третьим слоем, размещенным между первым и вторым слоями и выполненным в виде прокладки. При этом образуются закрытые и открытые каналы. На площадках гофр закрытых каналов первого слоя многослойной заготовки выполняют направляющие отверстия. Многослойную заготовку с выполненными в ней направляющими отверстиями закрепляют через пористую прокладку в коробчатом ложементе с образованием жесткого пакета и исключением деформации. Затем через указанные направляющие отверстия выполняют в прокладке систему отверстий инструментом, содержащим кольцевой поясок вне режущей части, равный диаметру направляющего отверстия, и предназначенный для фиксации инструмента в направляющем отверстии закрепленной многослойной заготовки. При этом направляющие отверстия выполняют диаметром, составляющим от 1,8 до 2,0 диаметра отверстий, выполняемых в прокладке многослойной заготовки.

Заявляемое техническое решение поясняется чертежами:

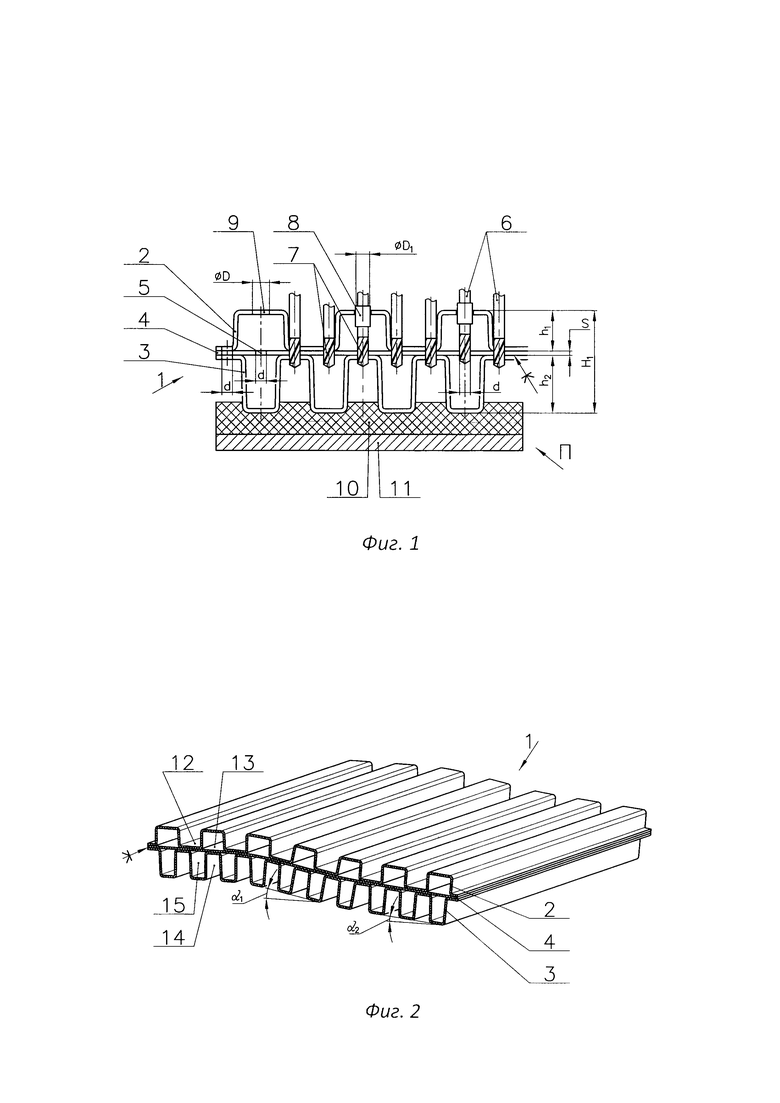

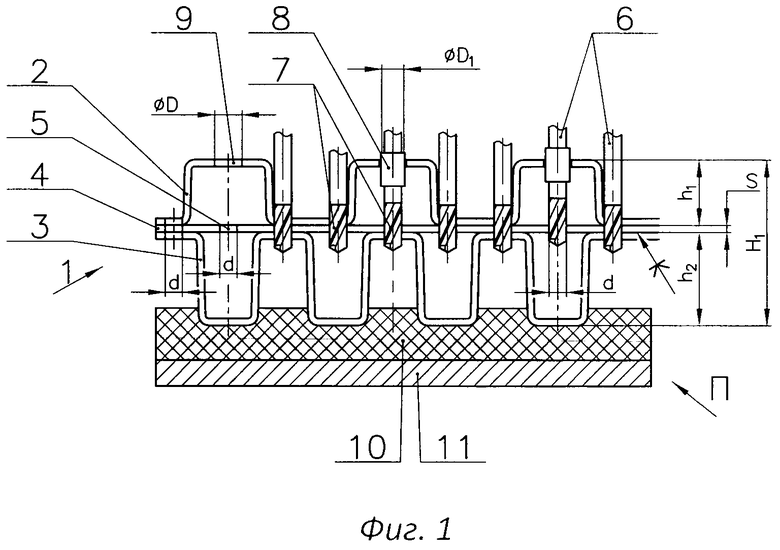

фиг. 1 - фрагмент закрепленной в пакете многослойной заготовки с вариантами выполнения системы отверстий (перфораций) в прокладке;

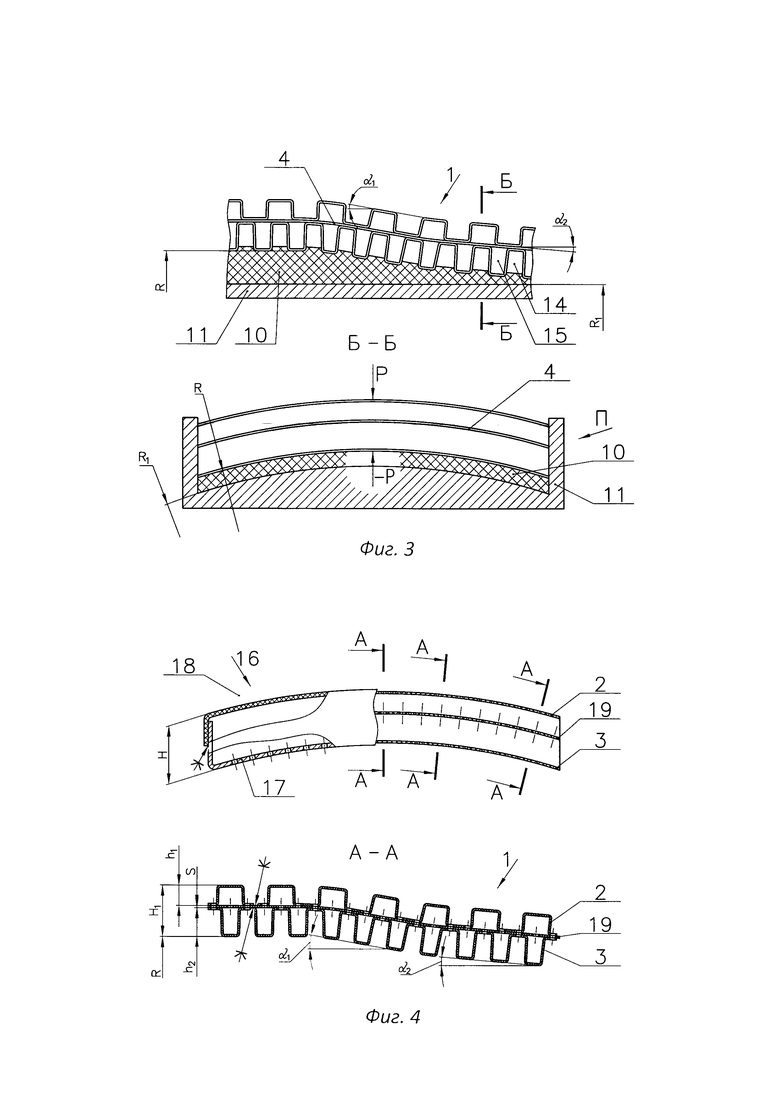

фиг. 2 - аксонометрическое изображение многослойной заготовки;

фиг. 3 - многослойная заготовка на ложементе, закрепленная в пакете;

фиг. 4 - многослойная заготовка (композитный заполнитель с перфорированной прокладкой) в составе ЗПК.

На фиг. 1 показан фрагмент многослойной заготовки 1, представленной в виде двухмодального заполнителя, с последовательностью выполнения операций. Рассматриваемая многослойная заготовка 1 включает скрепленные между собой клеевыми соединениями гофрированные листы 2 и 3 с высот гофр h1 и h2 соответственно с прокладкой 4 между ними. Гофрированные листы 2 и 3, а также прокладка 4 выполнены из полимерного композита, толщина монослоя которого составляет 0,3-0,5 мм. После склеивания гофрированных листов 2 и 3 с прокладкой 4 толщина S прокладки 4 становится переменной - в шахматном порядке со стороны листа 2 и листа 3 многослойной заготовки 1 прокладка 4 попеременно становится одно-, двух- и трехслойной с толщиной S=0,3-1,5 мм.

Различная высота h1 и h2 гофрированных листов 2 и 3, а также переменная толщина S прокладки 4 существенно влияют на размеры (в частности, длину) режущего инструмента, которым выполняют сверление системы отверстий 5 (перфорацию) в прокладке 4, что сказывается на трудоемкости выполнения перфорации. Это, в свою очередь, требует различных технологических приемов при сверлении отверстий 5 по открытым каналам гофрированного листа 2, затем после переналадки по открытым каналам гофрированного листа 3. При этом применена оснастка в виде универсальных сборочных приспособлений (УСП). Многослойная заготовка 1 поочередно закреплялась на УСП, по открытым каналам гофрированного листа 2 (или листа 3) выполнялись отверстия 5, затем после переналадки по открытым каналам гофрированного листа 3 (или листа 2) заканчивалось сверление отверстий 5. Трудоемкость изготовления значительна.

Авторами заявляемого технического решения предложен экономичный способ выполнения системы отверстий 5 в прокладке 4 за одну установку многослойной заготовки 1. В прокладке 4 инструментом 6 с режущей частью 7, имеющей диаметр d=1,5-2,5 мм, и кольцевым пояском 8 вне режущей части 7 через направляющие отверстия 9, предварительно выполненные на площадках гофр листа 2, сверлятся отверстия 5 диаметром d. При этом многослойная заготовка 1 через пористую прокладку 10 закреплена на ложементе 11 в пакете П (см. фиг. 1, 3). Диаметр D направляющего отверстия 9 составляет от 1,8 до 2,0 диаметра d отверстий 5, т.е. D=(1,8…2,0)d. Направляющие отверстия служат как для свободного входа режущей части 7 инструмента 6, так и для его центрирования. Диаметр D1 кольцевого пояска 8 инструмента 6 выполнен по скользящей посадке относительно диаметра D направляющего отверстия 9, что обеспечивает роль отверстия 9 как кондуктора, исключающего перекос и возможную поломку инструмента 6 при сверлении в прокладке 4 системы отверстий 5 через гофры значительной высоты листа 2 и переменной толщины прокладки 4.

На фиг. 2 показано аксонометрическое изображение многослойной заготовки 1 с прокладкой 4 без перфорации. После склеивания в многослойной заготовке 1 гофрированный лист 2 с прокладкой 4 образуют открытые каналы 12 и закрытые каналы 13 тыловой зоны заполнителя 1, а гофрированный лист 3 с прокладкой 4 образуют открытые каналы 14 и закрытые каналы 15 фронтовой зоны многослойной заготовки 1. Сложность профиля многослойной заготовки 1 отмечена углами α1 и α2.

Для выполнения системы отверстий (перфорации) в прокладке 4 многослойную заготовку 1 (см. фиг. 3) закрепляют усилием Р в ложементе 11 через пористую прокладку 10. Образовывается пакет П с противодействующим усилием минус Р для последующей механической обработки многослойной заготовки 1 на многокоординатном станке с программным управлением. Ложемент 11 имеет профиль, отличный от профиля многослойной заготовки 1 (нет углов α1 и α2), и представлен проточкой радиусом R1, равным от 0,95 до 0,98 радиуса R контактной поверхности гофр листа 3, т.е. R1=(0,95…0,98)R. Толщина пористой прокладки 10 может составлять 12-15 мм. При усилии Р многослойная заготовка 1 открытыми каналами 14 и закрытыми каналами 15 фронтовой зоны фиксируется в ложементе 11 через пористую прокладку 10. Образованный пакет П закрепляют струбцинами или стяжками.

На фиг. 4 показана звукопоглощающая конструкция (ЗПК) 16 с многослойной заготовкой 1. ЗПК представляет собой многослойную крупногабаритную клееную конструкцию высотой Н и содержит перфорированную звукопроницаемую стенку 17, имеющую сложный профиль газовоздушного тракта ТРДД (фронтовая зона ЗПК 16), звуконепроницаемую стенку 18 (тыловая зона ЗПК 16), а также многослойную заготовку 1 в виде звукопоглощающего заполнителя высотой H1 (см. разрез А-А фиг. 4). В свою очередь, звукопоглощающий заполнитель представлен многослойной конструкцией и состоит из соединенных клеевыми соединениями гофрированного листа 2 с высотой гофр h1 тыловой зоны, гофрированного листа 3 с высотой гофр h2 фронтовой зоны и перфорированного слоя 19 толщиной S, образованного соединением прокладки 4 по площадкам гофр листа 2 тыловой и листа 3 фронтовой зоны ЗПК 16 (см. фиг. 1). Соотношение высот h1 и h2 гофр может составлять от 1,0 до 1,5. Сложность профиля газовоздушного тракта ТРДД отмечена углами α1 и α2 по звукопроницаемой стенке 17 и многослойной заготовке 1.

В результате проведенных работ авторами достигнута техническая, экономическая и экологическая эффективность предлагаемого способа:

- близкий уровень физико-механических свойств листовых полимерных композитов обеспечивает плавность сверления без напряжений в клеевых соединениях многослойной заготовки (заполнителя);

- обеспечено отсутствие расслоений, сохранена исходная прочность клеевых соединений;

- снижена трудоемкость за счет выполнения системы отверстий в многослойной заготовке за одну ее установку;

- обеспечено качество выполняемых работ и доступность контроля качества отверстий - допустимая ворсистость на торцах отверстий проверяется визуально по контрольному образцу;

- продукты обработки полимерных композитов из зоны резания удаляются автоматизировано.

Заявляемый способ с положительным результатом выполнения системы отверстий за одну установку многослойной заготовки (трехслойном заполнителе из листовых полимерных композитов) внедрен при изготовлении звукопоглощающих конструкций, входящих в состав авиадвигателей разработки ГП «Ивченко-Прогресс», таких как Д-18Т серии 3М (самолет Ан-124 «Руслан») и Д-436-148ФМ (самолеты Ан-148, Ан-158).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойной сотовой панели | 2023 |

|

RU2824157C1 |

| Оболочка турбореактивного двухконтурного двигателя с многослойными панелями и системой водоотвода | 2019 |

|

RU2716802C1 |

| Многослойная звукопоглощающая конструкция двухконтурного турбореактивного двигателя | 2020 |

|

RU2745127C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ ЗВУКОПОГЛОЩАЮЩЕЙ ПАНЕЛИ | 2012 |

|

RU2504477C1 |

| ЗВУКОПОГЛОЩАЮЩАЯ ПАНЕЛЬ ДЛЯ ТРАКТА ТУРБОВЕНТИЛЯТОРНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2267628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ | 2010 |

|

RU2435669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2415012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ МЕТОДОМ СКЛЕИВАНИЯ | 1995 |

|

RU2094237C1 |

| ТУРБОВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2352798C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2022 |

|

RU2797465C1 |

Изобретение относится к обработке материалов резанием и может быть использовано для выполнения системы отверстий в заготовках, имеющих многослойную конструкцию, в частности при сверления отверстий в прокладке, расположенной между двумя слоями гофрированных листов заготовки, входящей в состав звукопоглощающей конструкции турбореактивного двухконтурного двигателя. Заготовка представляет собой трехслойную композитную конструкцию, содержащую первый и второй слои с размещенным между ними третьим слоем. Первый и второй слои заготовки выполнены в виде гофрированных листов, связанных клеевым соединением с третьим слоем в виде прокладки с образованием закрытых и открытых каналов. Выполняют направляющие отверстия на площадках гофр закрытых каналов первого слоя заготовки, а затем закрепляют заготовку с образованием жесткого пакета и исключением деформации. Через указанные отверстия выполняют в прокладке систему отверстий инструментом, содержащим кольцевой поясок вне режущей части, равный диаметру направляющего отверстия, и предназначенный для фиксации инструмента в направляющем отверстии закрепленной многослойной заготовки. Повышается качество и экономичность выполнения работ. 2 з.п. ф-лы, 4 ил.

1. Способ выполнения системы отверстий в многослойной заготовке, выполненной в виде трехслойной композитной конструкции, содержащей первый и второй слои с размещенным между ними третьим слоем, включающий выполнение в многослойной заготовке направляющих отверстий, отличающийся тем, что систему отверстий выполняют в многослойной заготовке, первый и второй слои которой выполнены в виде гофрированных листов, связанных клеевым соединением с третьим слоем в виде прокладки с образованием закрытых и открытых каналов, при этом направляющие отверстия выполняют на площадках гофр закрытых каналов первого слоя многослойной заготовки, а затем закрепляют заготовку с образованием жесткого пакета и исключением деформации, и через указанные направляющие отверстия выполняют в прокладке систему отверстий инструментом, содержащим кольцевой поясок вне режущей части, равный диаметру направляющего отверстия и предназначенный для фиксации инструмента в направляющем отверстии закрепленной многослойной заготовки.

2. Способ по п. 1, отличающийся тем, что закрепление многослойной заготовки с выполненными в ней направляющими отверстиями осуществляют в коробчатом ложементе через пористую прокладку.

3. Способ по пп. 1 и 2, отличающийся тем, что направляющие отверстия выполняют диаметром, составляющим от 1,8 до 2,0 диаметра отверстий, выполняемых в прокладке многослойной заготовки.

| СПОСОБЫ ВЫПОЛНЕНИЯ ОТВЕРСТИЙ В ЗАГОТОВКЕ И СВЯЗАННЫЕ С ЭТИМ СИСТЕМЫ | 2016 |

|

RU2667558C2 |

| Панель с гофрированным и сеточным заполнителем | 2016 |

|

RU2678029C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ ЗВУКОПОГЛОЩАЮЩЕЙ ПАНЕЛИ | 2012 |

|

RU2504477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СЛОИСТОГОМАТЕРИАЛА | 0 |

|

SU270243A1 |

| WO 2011015770 A3, 10.02.2011. | |||

Авторы

Даты

2021-07-09—Публикация

2020-07-29—Подача