Изобретение относится к машиностроению и может быть использовано при модернизации существующих и при разработке новых конструкций двигателей внутреннего сгорания (ДВС) машин, для которых не предусмотрены бортовые компьютеры с программой управления и контроля работы систем двигателя, а условия работы сопряжены с частым и существенным изменением нагрузки и угловой скорости вращения коленчатого вала.

Большинство двигателей мобильных машин отечественного производства имеют неизменное угловое положение кулачкового вала относительно коленчатого, что обеспечивает приемлемые эффективные показатели работы ДВС только при одном скоростном режиме, отклонение от которого ведет к ухудшению показателей (расход топлива, мощность, экология) работы двигателя.

Известны устройства регулирования фаз газораспределительного механизма, описанные в патенте США №4522085 (МПК F01L 1/34) от 11.06.1985 и в патенте РФ №2330169 (МПК F02Д 13/02), в которых используется принцип центробежного регулятора, выполненного по классической схеме.

Такие устройства имеют значительные габариты и массу, требуют существенного изменения сопряженных деталей двигателя (в т.ч. базовых) и изменения компоновочного решения двигателя в целом, что неприемлемо при модернизации.

Известно также устройство для регулирования фаз газораспределительного механизма, описанное в патенте РФ №2634345 (МПК F01L 1/34) и содержащее центробежный механизм, габаритно-массовые параметры которого удовлетворяют требованиям модернизации.

Однако изготовление такого устройства сопряженно с определенными технологическими трудностями при формировании опорной поверхности переменной кривизны; устройство имеет неодинаковую чувствительность к изменению скоростного режима на начальном конечном этапе рабочего диапазона угловых скоростей.

Наиболее близким по технической сущности и достигаемому результату к заявляемому техническому решению является «Устройство коррекции углового положения кулачкового вала двигателя внутреннего сгорания», описанное в патенте РФ №2684856 (С1 МПК F01L 1/34, F02D 13/02) (прототип), которое содержит соосно размещенные плиту, ведущий и ведомый элементы кинематической цепи передачи крутящего момента от коленчатого вала на кулачковый вал, связанные между собой двумя динамически уравновешенными центробежными механизмами, смонтированными на плите, каждый из которых содержит рычаг, соединенный с центробежной массой, одно плечо которого посредством зубчатого или цевочного зацепления или гибкой связи соединено с ведущим элементом, а второе плечо посредством гибкой связи соединено с наименьшим по массе элементом из пакета активной массы центробежного механизма, все элементы пакета установлены с возможностью перемещения по направляющим радиально и прямолинейно, заданная разработчиком величина перемещения каждого элемента из пакета активной массы ограничивается устройством для последовательного прекращения силового взаимодействия элемента с гибкой связью, контакт с которым переводит каждый данный элемент массы из активного состояния в пассивное.

Данное устройство коррекции углового положения кулачкового вала обеспечивает необходимую и контролируемую коррекцию углового положения кулачкового вала в диапазоне рабочих режимов двигателя, компактность его не требует существенного изменения сопряженных с ним деталей двигателя. Однако, предусмотренное конструкцией ступенчатое изменение величины активной массы центробежного устройства вызывает существенное изменение центробежной силы при практически постоянном значении силы сопротивления на прокручивание кулачкового вала; чем больше разность векторов силы центробежной и силы сопротивления отличается от нуля, тем больше динамическая составляющая нагружения звеньев кинематической цепи передачи движения от ведущего элемента (шестерня кулачкового вала) к ведомому (кулачковый вал), что неизбежно ускоряет процесс изнашивания сопряжений кинематической цепи и снижает чувствительность устройства к изменению скоростного режима.

Задачей предлагаемого изобретения является создание простого в техническом отношении устройства, обеспечивающего необходимую коррекцию углового положения кулачкового вала в заданном диапазоне рабочих режимов двигателя при более плавном (в сравнении с прототипом) переходе каждого элемента пакета из активного состояния в пассивное (и обратно), в результате чего повышается чувствительность устройства к изменению скоростного режима, достигается улучшение технико-экономических показателей работы двигателя, облегчается регулирование начального углового положения для компенсации износов кинематической цепи.

Поставленная задача решается тем, что предлагаемое устройство коррекции углового положения кулачкового вала ДВС содержит соосно размещенные плиту, ведущий и ведомый элементы кинематической цепи передачи крутящего момента от коленчатого вала на кулачковый вал, связанные между собой двумя динамически уравновешенными центробежными механизмами, смонтированными на плите, а плита жестко соединена с ведомым элементом, каждый смонтированный на ней центробежный механизм содержит двуплечий рычаг, одно плечо которого посредством зубчатого зацепления соединено с зубчатым сектором, закрепленном на ведущем элементе, а второе плечо посредством связующего звена кинематической цепи передачи управляющего усилия (предпочтительно зубчатой рейкой) соединено жестко с наименьшим по массе и наиболее удаленным от оси вращения элементом пакета активной массы, причем элементы активной массы установлены с возможностью перемещения по направляющим радиально и прямолинейно в активном состоянии, прекращение силового взаимодействия элементов активной массы со связующим звеном последовательное и поочередное, величина перемещения каждого активного элемента массы ограничивается соответствующим остановочным устройством, но в отличие от прототипа активная масса центробежного механизма представлена в виде секции из шарнирно связанных активных элементов с возможностью углового взаимного перемещения относительно смежных элементов в плоскости вращения центробежного механизма, каждая секция соединенных посредством шарниров элементов заканчивается наиболее удаленным и наименьшим по массе элементом, жестко соединенным со связующим звеном; остановочные устройства каждого активного элемента секции расположены так, что обеспечивают каждому элементу пакета секции заданную разработчиком величину перемещения и исключают возможность одномоментного перехода в пассивное состояние и обратно концов одноименного элемента, закрепление зубчатого сектора на ведущем элементе, выполнено с возможностью регулирования в тангенциальном направлении..

Технический результат от использования предлагаемого устройства заключается в улучшении плавности перехода элементов из активного состояния в пассивное и обратно, плавный переход повышает чувствительность устройства к изменению угловой скорости вала, что особенно важно для первой половины диапазона рабочих скоростей, шарнирное соединение смежных элементов центробежных масс по достижении соответствующего остановочного устройства позволяет завершить переходный процесс из активного состояние в пассивное и обратно для одного элемента шарнирного соединения и одновременно начать переходный процесс для смежного элемента, участвующего в данном шарнирном соединении.

Способность устройства удержать угловое положение кулачкового вала в зоне соответствия наилучшего наполнения при заданной угловой скорости является важнейшим условием эффективной работы двигателя при улучшенных технико-экономических показателях.

Использование зубчатой рейки в кинематической цепи передачи управляющего усилия повышает надежность и жесткость кинематической цепи, упрощает технологию изготовления устройства, а наличие регулируемого положения ведущей части зубчатого зацепления на шестерне кулачкового вала (ведущий элемент) облегчает регулирование начального углового положения кулачкового вала при монтаже устройства на моторостроительном заводе и его коррекцию для компенсации износа элементов кинематической цепи при капитальном ремонте

В результате патентного поиска не выявлено технических решений, идентичных заявленному. Новая совокупность признаков, а именно, шарнирное соединение между собой элементов пакета активной массы с возможностью поворота относительно смежного элемента в плоскости вращения центробежного механизма, формирование из таких элементов секций, размещение остановочных устройств, предотвращающее одномоментный контакт концов элемента с шарнирным соединением одного и того же активного элемента, возможность регулирования углового положения вала при сборке центробежного механизма позволяет получить новый технологический эффект - повышение чувствительности устройства коррекции углового положения, улучшение технико-экономических параметров работы двигателя, что подтверждает причинно-следственную связь новой совокупности признаков и достигаемого результата и подтверждает соответствие изобретения критериям «новизна» и «изобретательский уровень».

Предлагаемое устройство может применяться в двигателестроении, а также для модернизации газораспределительного механизма двигателя при капитальном ремонте, что соответствует критерию «промышленная применимость».

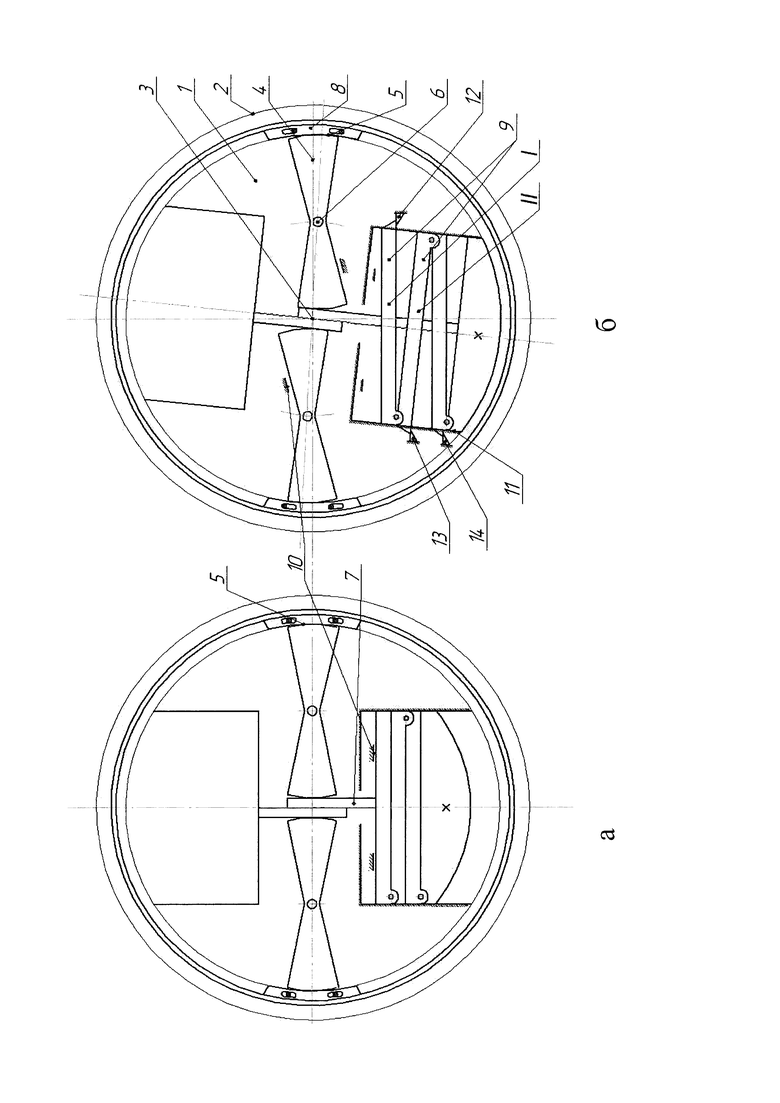

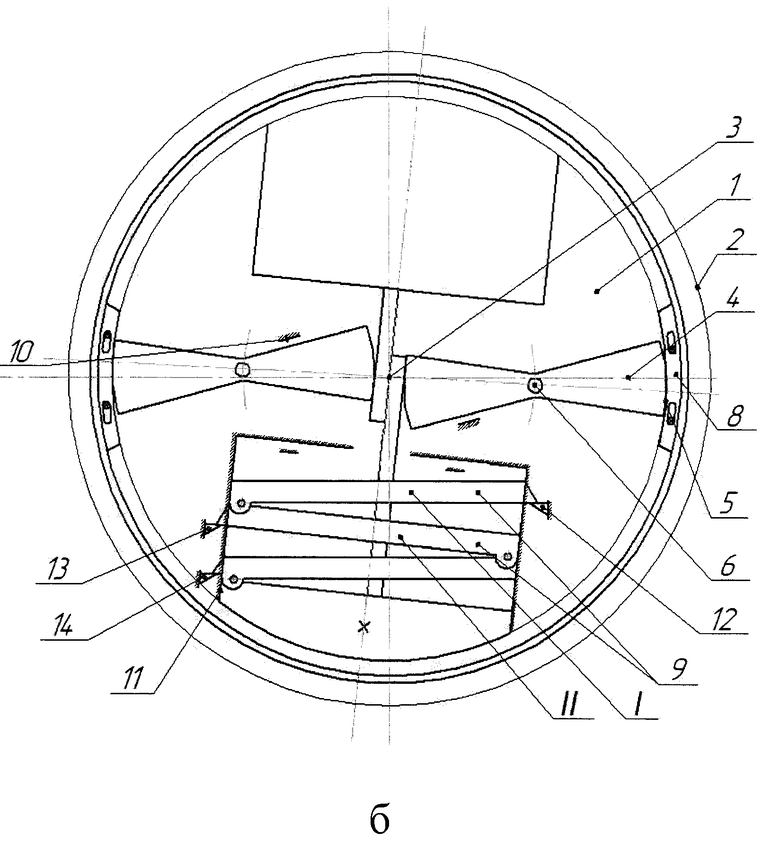

На фигуре а изображено исходное положение элементов устройства коррекции углового положения кулачкового вала, а на фигуре б положение элементов секции, соответствующее максимальной угловой скорости вращения вала.

Устройство коррекции углового положения кулачкового вала ДВС содержит соосно размещенные плиту 1, ведущий элемент 2 (шестерня кулачкового вала) и ведомый элемент 3 (кулачковый вал), связанные между собой двумя динамически уравновешенными центробежными механизмами, смонтированными на плите 1, жестко соединенной с ведомым элементом 3 (кулачковым валом). Активная масса центробежного механизма представлена в виде секции из шарнирно связанных активных элементов с возможностью взаимного углового перемещения относительно смежных элементов в плоскости вращения центробежного механизма. Каждая секция соединенных посредством шарниров элементов заканчивается наиболее удаленным и наименьшим по массе элементом, жестко соединенным со связующим звеном. Остановочные устройства каждого активного элемента секции расположены так, что обеспечивают каждому элементу пакета секции заданную разработчиком величину перемещения, и исключают возможность одномоментного перехода в пассивное состояние и обратно концов одноименного элемента, закрепление зубчатого сектора на ведущем элементе, выполнено с возможностью регулирования в тангенциальном направлении. Двуплечий рычаг 4 центробежного механизма (предпочтительно равноплечий), расположенный на оси 6, закрепленной на плите 1, посредством зубчатого зацепления 5 сектора 8 соединен с ведущим элементом 2, а другим плечом посредством связующего звена 7 кинематической цепи (зубчатая рейка или гибкая связь - цепь или трос) жестко соединен с наименьшим по массе и наиболее удаленным от оси вращения элементом 9 секции пакета активной массы центробежного механизма. Элементы активной массы перемещаются по направляющим 11 прямолинейно и радиально только в активном состоянии (при силовом взаимодействии со связующим звеном 7 кинематической цепи), а направляющая 11 закреплена на плите 1 так, что центры масс элементов пакета располагаются на прямой, проходящей через ось вращения кулачкового вала. Амплитуда перемещения связующего звена и каждого элемента пакета заданы разработчиком.

Устройство работает следующим образом. При работе двигателя в режиме пуска и при малых угловых скоростях коленчатого вала усилие на прокручивание кулачкового вала передается через ведущий элемент 2 привода и зубчатое зацепление 5 на двуплечий рычаг и через связующее звено кинематической цепи (зубчатая рейка, трос, цепь) - на наиболее удаленный элемент пакета масс, прижимая весь пакет масс к упору 10. В таком положении усилие на прокручивание кулачкового вала передается от рычага 4 через ось 6 и плиту 1 на ведомый элемент 3 (кулачковый вал); при этом вся система вращается как единое целое с заданным (установленным) эффективным угловым положением кулачкового вала до тех пор, пока угловая скорость не превысит значения, при котором центробежная сила пакета масс, действуя на двуплечий рычаг через связующее звено кинематической цепи создает крутящий момент относительно точки полюса зубчатого зацепления, превышающий значение крутящего момента силы сопротивления на прокручивание кулачкового вала относительно той же точки. Поворот рычага смещает положение оси 6 совместно с плитой в направлении вращения ведущего элемента 2 привода, увеличивая, тем самым, угловое положение кулачкового вала. При движении пакета масс по направляющим от центра вращения к периферии элемент массы пакета I первым достигает остановочного устройства 12, переводя только одну сторону элемента, не участвующую в шарнирном соединении, в пассивное состояние и, только когда шарнирное соединение элементов I и II достигает остановочного устройства 13, элемент I становится пассивным полностью, а элемент II начинает переходный процесс из активного состояния в пассивное. Неодномоментное изменение состояния концов каждого данного элемента на данном этапе позволяет уменьшить разность сил центробежной и сопротивления и удержать угловое положение кулачкового вала вблизи оптимального (заданного); если скоростной режим увеличивается, то последующие элементы аналогично переходят в пассивное состояние. Только когда последний элемент этой секции достигает своего остановочного устройства, все элементы становятся пассивными, угловая коррекция прекращается, при этом угловое положение коленчатого вала становится наибольшим и неизменным при увеличении угловой скорости. Если происходит уменьшение угловой скорости кулачкового вала двигателя, то элементы секции переходят в активное состояние в обратной последовательности.

Количество элементов в пакете активной массы определяет разработчик на основании данных по экспериментальному определению наилучшего углового положения кулачкового вала, обеспечивающего наибольший цикловой расход через впускной тракт двигателя при заданном скоростном режиме (холостой ход, несколько промежуточных, номинальный, максимальный).

Наибольшая величина перемещения пакета секции соответствует наибольшему значению угла коррекции углового положения кулачкового вала относительно коленчатого вала двигателя.

Устройство обеспечивает коррекцию углового положения кулачкового вала при изменении скоростного режима работы двигателя; позволяет улучшить технико-экономические показатели работы двигателя; изменяемая по величине центробежная масса снижает нагрузку рабочих поверхностей и позволяет приблизить выходную функцию к заданным разработчиком значениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство коррекции углового положения кулачкового вала двигателя внутреннего сгорания | 2018 |

|

RU2684856C1 |

| Центробежный корректор углового положения кулачкового вала двигателя внутреннего сгорания | 2019 |

|

RU2735371C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2634345C1 |

| РЕКУПЕРАТИВНАЯ МЕХАНИЧЕСКАЯ САМОРЕГУЛИРУЕМАЯ БЕССТУПЕНЧАТАЯ ПЕРЕДАЧА С МАХОВИЧНЫМ НАКОПИТЕЛЕМ ЭНЕРГИИ | 2004 |

|

RU2261385C1 |

| УКЛАДЧИК ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2076167C1 |

| Способ регулирования впрыска топлива в дизель и устройство для его осуществления (его варианты) | 1986 |

|

SU1512228A1 |

| Устройство для управления коробкой передач с плавным регулированием скорости вращения и механизмом подачи топлива транспортного средства | 1984 |

|

SU1286446A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| Двухрежимная трансмиссия транспортного средства | 1989 |

|

SU1708669A1 |

| УСТРОЙСТВО ДЛЯ ВРАЩЕНИЯ И ПОДАЧИ СВАРОЧНОГО ЭЛЕКТРОДА | 2009 |

|

RU2422256C2 |

Изобретение может быть использовано в двигателях внутреннего сгорания. Устройство коррекции углового положения кулачкового вала двигателя внутреннего сгорания содержит соосно размещенные плиту (1), ведущий и ведомый элементы (2), (3) кинематической цепи передачи крутящего момента от коленчатого вала на кулачковый вал, связанные между собой двумя динамически уравновешенными центробежными механизмами, смонтированными на плите (1). Плита (1) жестко соединена с ведомым элементом (3). Каждый смонтированный на плите центробежный механизм содержит двуплечий рычаг (4). Одно плечо двуплечего рычага (4) посредством зубчатого зацепления (5) соединено с зубчатым сектором (8), закрепленным на ведущем элементе (2). Второе плечо двуплечего рычага (4) посредством связующего звена кинематической цепи передачи управляющего усилия соединено жестко с наименьшим по массе и наиболее удаленным от оси вращения элементом пакета активной массы. Элементы (I), (II) активной массы установлены с возможностью перемещения по направляющим (11) радиально и прямолинейно в активном состоянии. Прекращение силового взаимодействия элементов (I), (II) активной массы со связующим звеном осуществляется последовательно и поочередно. Величина перемещения каждого активного элемента (I), (II) массы ограничивается соответствующим остановочным устройством (12). Активная масса центробежного механизма представлена в виде секции из шарнирно связанных активных элементов (I), (II) с возможностью углового взаимного перемещения относительно смежных элементов в плоскости вращения центробежного механизма. Каждая секция соединенных посредством шарниров элементов заканчивается наиболее удаленным и наименьшим по массе элементом, жестко соединенным со связующим звеном. Остановочные устройства каждого активного элемента секции расположены так, что обеспечивают каждому элементу (I), (II) пакета секции заданную разработчиком величину перемещения и исключают возможность одномоментного перехода в пассивное состояние и обратно концов одноименного элемента. Закрепление зубчатого сектора (8) на ведущем элементе (2) выполнено с возможностью регулирования в тангенциальном направлении. Технический результат заключается в улучшении плавности перехода элементов из активного состояния в пассивное и обратно и в повышении чувствительности устройства к изменению угловой скорости вала. 2 ил.

Устройство коррекции углового положения кулачкового вала двигателя внутреннего сгорания, содержащее соосно размещенные плиту, ведущий и ведомый элементы кинематической цепи передачи крутящего момента от коленчатого вала на кулачковый вал, связанные между собой двумя динамически уравновешенными центробежными механизмами, смонтированными на плите, а плита жестко соединена с ведомым элементом, каждый смонтированный на ней центробежный механизм содержит двуплечий рычаг, одно плечо которого посредством зубчатого зацепления соединено с зубчатым сектором, закрепленным на ведущем элементе, а второе плечо посредством связующего звена кинематической цепи передачи управляющего усилия соединено жестко с наименьшим по массе и наиболее удаленным от оси вращения элементом пакета активной массы, причем элементы активной массы установлены с возможностью перемещения по направляющим радиально и прямолинейно в активном состоянии, прекращение силового взаимодействия элементов активной массы со связующим звеном последовательное и поочередное, величина перемещения каждого активного элемента массы ограничивается соответствующим остановочным устройством, отличающееся тем, что активная масса центробежного механизма представлена в виде секции из шарнирно связанных активных элементов с возможностью углового взаимного перемещения относительно смежных элементов в плоскости вращения центробежного механизма, каждая секция соединенных посредством шарниров элементов заканчивается наиболее удаленным и наименьшим по массе элементом, жестко соединенным со связующим звеном; остановочные устройства каждого активного элемента секции расположены так, что обеспечивают каждому элементу пакета секции заданную разработчиком величину перемещения и исключают возможность одномоментного перехода в пассивное состояние и обратно концов одноименного элемента, закрепление зубчатого сектора на ведущем элементе выполнено с возможностью регулирования в тангенциальном направлении.

| Устройство коррекции углового положения кулачкового вала двигателя внутреннего сгорания | 2018 |

|

RU2684856C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2634345C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2330169C2 |

| Механизм для привода кулачкового вала двигателя внутреннего сгорания | 1989 |

|

SU1686194A1 |

| US 5609127 A, 11.03.1997 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2021-07-13—Публикация

2020-09-09—Подача