Изобретение относится к области защиты внешней поверхности оборудования и конструкций от температурных воздействий окружающей среды и может быть использовано в химической и нефтехимической промышленности.

Известен способ получения строительного материала (патент РФ 2363685, опубл. 10.08.2009 г., МПК С04В 38/02), включающий обработку в смесителе кремнеземсодержащего компонента (трепела, диатомита или опоки), щелочного компонента (гидроксида натрия или калия) и воды с получением гомогенной силикатной массы, заполнение ею формы, нагрев с обезвоживанием и вспучиванием силикатной массы с последующим остыванием до температуры окружающей среды и извлечением из формы готового материала. При этом отношение содержания щелочного компонента к содержанию кремнеземсодержащего компонента составляет от 0,08 до 0,40, отношение суммарного содержания кремнеземсодержащего и щелочного компонентов к содержанию воды составляет до 5,3, а также в смеситель дополнительно вводят, мас. % от кремнеземсодержащего компонента: 0,05-0,1 сульфата натрия или калия и 0,4-0,75 алкилсульфатного пенообразователя.

Недостатком является необходимость стадии сушки полуфабрикатов перед обжигом, что существенно увеличивает энергоэемкость технологии. Также для вспенивания смеси используются поверхностно-активные вещества (пеноконцентрата алкилсульфата), хотя получение пористой структуры по методу пенообразования может привести к образованию крупных дефектных пор за счет оседания пены при термообработке.

Известен состав для производства пеноцеолита (патент РФ №2272007, опубл. 20.03.2006, МПК С03С 11/00), включающий цеолитсодержащий туф и щелочной компонент в виде раствора гидроксида натрия при следующем соотношении компонентов, мас. %: цеолитсодержащий туф - 86,2-87,2; щелочной компонент - 12,8-13,8.

Анализ данного состава позволил установить, что он обладает весьма высокой температурой вспенивания 850-900°С и высокой средней плотностью 643-950 кг/м3.

Наиболее близким по составу (прототипом) является способ получения шихты для пеностеклокерамики (патент РФ №2701838, опубл. 01.10.2019, МПК С03В 1/00, С03С 11/00), включающий сушку и измельчение кремнеземсодержащего минерального компонента, приготовление связующего раствора, смешение кремнеземистого минерального компонента и связующего раствора, гранулирование и сушку шихты, причем связующий раствор получают путем гидротермальной обработки смеси раствора карбоната натрия и оксида либо гидроксида кальция, взятых в молярном соотношении карбоната натрия к оксиду или гидроксиду кальция от 0,5 до 2, при температуре от 80 до 110°С в течение 0,5-8 часов при соотношении компонентов, обеспечивающих наличие в составе готового продукта от 5 до 15 мас. % оксида натрия. В качестве кремнеземсодержащего минерального компонента могут использоваться опал-кристобалитные породы (опоки, трепела, диатомиты, цеолиты).

Анализ состава данной шихты позволил установить, что для ее приготовления необходима дополнительная стадия гидротермальной обработки, что повышает энергоемкость технологии. Также обработка шихты для получения пеностеклокерамики планируется при температурах 750-1100°С, т.е. требует повышенных энергозатрат.

Задачей изобретения является разработка композиции для производства пористого теплоизоляционного силикатного материала, уменьшение энергоемкости технологии за счет снижения температуры вспенивания теплоизоляционного материала.

Технический результат изобретения заключается в формировании закрыто-пористой рентгеноаморфной структуры, снижении водопоглощения материала, снижении температуры вспенивания до 730-790°С. Технический результат достигается за счет того, что композиция для производства пористого теплоизоляционного силикатного материала, включающая диатомит, гидроксид натрия, порообразователь и модификатор-плавень, причем в качестве порообразователя используют многоосновный спирт, а в качестве плавня - фторид натрия и тетраборат натрия.

Для решения поставленной задачи с учетом анализа существующих патентов и вышеуказанных критериев для создания пористого теплоизоляционного силикатного материала была выбрана композиция для вспенивания по гидратному механизму, как обеспечивающая получение пористого силикатного материала при одностадийной технологии, который должен обладать не только высокими теплоизоляционными свойствами, но и иметь закрыто-пористую рентгеноаморфную структуру и низкую температуру вспенивания. Гидратный механизм основан на взаимодействии кремнеземсодержащей породы со щелочным компонентом с образованием щелочных гидросиликатов, выделяющих воду при нагревании. Для создания требуемой структуры необходимо введение дополнительного углеродного порообразователя, содержащего углерод в активной форме, в частности, многоосновных спиртов (глицерина). Для снижения температуры вспенивания необходимо введение модифицирующих добавок-плавней, в частности, фторидов и боратов щелочных металлов (тетраборат натрия и фторид натрия).

Процесс получения композиции для производства пористого теплоизоляционного силикатного материала и ее температурной обработки включает следующие стадии:

- подготовка сырьевых материалов и смешение шихты;

- формование;

- термическая обработка.

Исходные сырьевые материалы подвергались дроблению и помолу до размера частиц, соответствующих удельной поверхности 3000 см2/г. Подготовленное сырье смешивалось в следующей последовательности. Порошок NaOH смешивался с водой в отдельном сосуде до получения 50%-ного раствора. Полученный раствор добавлялся к порошку диатомита в требуемом соотношении «диатомит: NaOH (сухой)». Смесь перемешивалась в течение 30 минут. Далее в полученную смесь вводились интенсифицирующие добавки порообразователя (глицерин) и плавня (бура и фторид натрия). Полученную смесь перемешивалась в течение 30 минут.

Полученная смесь, в зависимости от вида изделий, проходила этап формования. При получении полноразмерных изделий (плиты, блоки, фасонные изделия) смесь загружали в форму из жаропрочной стали, внутренняя поверхность которой покрыта обмазкой из огнеупорного материала (каолина, глинозема), предотвращающего прилипание вспененных изделий к форме. Загрузка смеси производилась на 40-60% от объема формы с учетом увеличения объема при вспенивании массы. При производстве гранулированного продукта формование гранул производилось за счет их самоокатывания в тарельчатом грануляторе. Далее сформованные полуфабрикаты поступали в печь обжига для термической обработки.

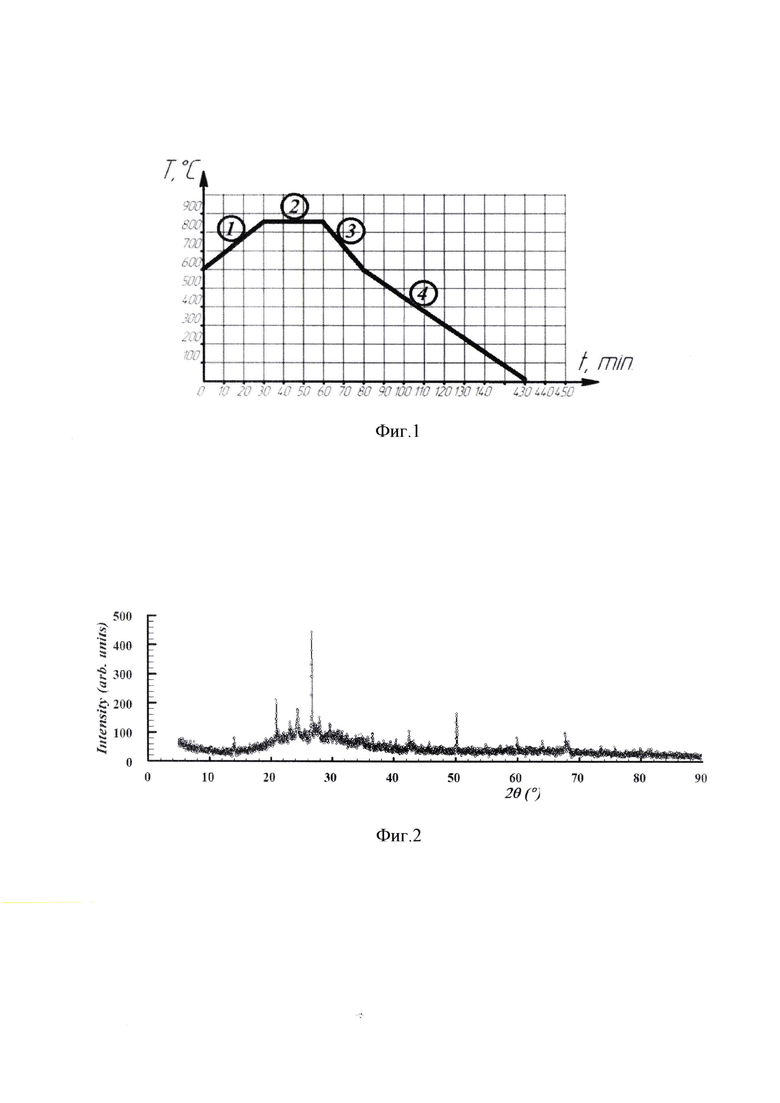

Термическая обработка по порошковой технологии предусматривает загрузку полуфабриката сразу в зону высоких температур (600°С). Это ведет к интенсивному спеканию внешнего слоя материала, предотвращающего улетучивание вспенивающих газов. При дальнейшем нагревании твердофазовое спекание завершается во всем объеме материала. При температуре 674°С начинаются процессы жидкофазового спекания. В вязком расплаве за счет перераспределения давления газов начинают формироваться зародыши пор. Дальнейшее повышение температуры до 720°С ведет к снижению вязкости до интервала вспенивания, что ведет к интенсивному увеличению объема материала за счет раздувания силикатной массы газами из зародышей пор. Выдержка при температуре 730-790°С в течение 30 минут позволяет получить материал с необходимой плотностью и размером пор. По окончании вспенивания следует двухступенчатое охлаждение. На первом этапе происходит резкое охлаждение изделия до температуры 600°С в течение 3 минут. При этом закрепляется аморфная структура материала. На втором этапе производится медленное охлаждение (отжиг), необходимое для устранения внутренних напряжений и повышения прочности готовых изделий. Отжиг производится до комнатной температуры в течение 5 часов.

На фиг. 1 представлен график термической обработки, включающий нагрев (1), вспенивание (2), резкое охлаждение (3), медленное охлаждение (отжиг) (4);

На фиг. 2 представлен фазовый состав материала.

В Приложении представлена микроструктура материала.

В таблице 1 приведены свойства синтезированного пористого материала.

Полученный материал характеризуется плотностью 180-260 кг/м3 при среднем размере пор 400 мкм и диапазоном размеров пор от 100 до 800 мкм. По фазовому составу материал на 78% состоит из рентгеноаморфной стеклофазы.

Пример №1

Для получения композиции для производства пористого теплоизоляционного силикатного материала использованы следующие компоненты, мас. %:

Синтез осуществлялся на основе диатомита Черноярского месторождения, имеющего следующий химический состав, мас. %: SiO2 - 76,2; Al2O3 - 6,8; Fe2O3 - 3,5; СаО - 1,0; MgO - 0,9; ппп - 11,6.

Композицию для производства пористого теплоизоляционного силикатного материала готовили путем тонкого измельчения и тщательного смешивания сырьевых компонентов. Далее формовали полуфабрикаты заданной формы и осуществляли их термическую обработку, температура вспенивания составила 750°С, время вспенивания 30 минут.

При данном соотношении сырьевых компонентов (низкое содержание гидроксида натрия) полученный материал характеризуется высокой тугоплавкостью. Кроме того, малое количество гидроксида натрия ведет к небольшому количеству воды в формируемых гидросиликатах натрия и соответствующей высокой плотности 370 кг/м3, что не позволяет применять данный материал в качестве теплоизоляционного.

Пример №2

Для получения композиции для производства пористого теплоизоляционного силикатного материала использованы следующие компоненты, мас. %:

Синтез осуществлялся на основе диатомита Черноярского месторождения, имеющего следующий химический состав, мас. %: SiO2 - 76,2; A12O3 - 6,8; Fe2O3 - 3,5; СаО - 1,0; MgO - 0,9; ппп - 11,6.

Композицию для производства пористого теплоизоляционного силикатного материала готовили путем тонкого измельчения и тщательного смешивания сырьевых компонентов. Далее формовали полуфабрикаты заданной формы и осуществляли их термическую обработку, температура вспенивания составила 840°С, время вспенивания 30 минут.

При данном соотношении сырьевых компонентов (высокое содержание щелочного компонента) полученный материал характеризуется чрезвычайной легкоплавкостью и потому очень узким интервалом вспенивания, что сильно усложняет процесс термической обработки. За счет этого удается получить материал с минимальной плотностью 280 кг/м3. Также пористая структура характеризуется большим количеством открытых каналообразных пор, что существенно снижает прочность и повышает водопоглощение материала.

Пример №3

Для получения композиции для производства пористого теплоизоляционного силикатного материала использованы следующие компоненты, мас. %:

Синтез осуществлялся на основе диатомита Черноярского месторождения, имеющего следующий химический состав, мас. %: SiO2 - 76,2; - 6,8; Fe2O3 - 3,5; СаО - 1,0; MgO - 0,9; ппп - 11,6.

Композицию для производства пористого теплоизоляционного силикатного материала готовили путем тонкого измельчения и тщательного смешивания сырьевых компонентов. Далее формовали полуфабрикаты заданной формы и осуществляли их термическую обработку, температура вспенивания составила 790°С, время вспенивания 30 минут.

При данном соотношении сырьевых компонентов удается скомпенсировать тугоплавкость диатомита повышенным содержанием плавней, за счет чего полученный материал характеризуется плотностью 260 кг/м3. Пониженное количество гидроксида натрия компенсируется повышением количества порообразователя, за счет чего структура материала характеризуется достаточной равномерностью с преобладанием закрытых пор.

Пример №4

Для получения композиции для производства пористого теплоизоляционного силикатного материала использованы следующие компоненты, мас. %:

Синтез осуществлялся на основе диатомита Черноярского месторождения, имеющего следующий химический состав, мас. %: SiO2 - 76,2; - 6,8; Fe2O3 - 3,5; СаО - 1,0; MgO - 0,9; ппп - 11,6.

Композицию для производства пористого теплоизоляционного силикатного материала готовили путем тонкого измельчения и тщательного смешивания сырьевых компонентов. Далее формовали полуфабрикаты заданной формы и осуществляли их термическую обработку, температура вспенивания составила 750°С, время вспенивания 30 минут.

При данном соотношении сырьевых компонентов полученный материал легко вспенивается при достаточно низких температурах и характеризуется плотностью 210 кг/м3. Высокая легкоплавкость материала усложняет поиск вязкости, оптимальной для вспенивания, и, соответственно, технологию производства.

Пример №5

Для получения композиции для производства пористого теплоизоляционного силикатного материала использованы следующие компоненты, мас. %:

Синтез осуществлялся на основе диатомита Черноярского месторождения, имеющего следующий химический состав, мас. %: SiO2 - 76,2; - 6,8; Fe2O3 - 3,5; СаО - 1,0; MgO - 0,9; ппп - 11,6.

Композицию для производства пористого теплоизоляционного силикатного материала готовили путем тонкого измельчения и тщательного смешивания сырьевых компонентов. Далее формовали полуфабрикаты заданной формы и осуществляли их термическую обработку, температура вспенивания составила 730°С, время вспенивания 30 минут.

При данном соотношении сырьевых компонентов полученный материал характеризуется равномерной пористой структурой при плотности 180 кг/м3. Соотношение «диатомит : гидроксид натрия» = 8:2 обеспечивает оптимальный температурный интервал вязкости, что облегчает подбор температуры вспенивания. Дополнительное введение 4,5 мас. % порообразователя ведет к формированию пористости закрытого типа и снижению плотности. Введение смеси плавней позволяет снизить температуру вспенивания с 780°С до 730°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ | 2012 |

|

RU2513807C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2008 |

|

RU2363685C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2397967C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

Изобретение относится к области защиты внешней поверхности оборудования и конструкций от температурных воздействий окружающей среды и может быть использовано в химической и нефтехимической промышленности. Технический результат изобретения заключается в формировании закрыто-пористой рентгеноаморфной структуры, снижении водопоглощения материала, снижении температуры вспенивания до 730-790°С. Композиция для производства пористого теплоизоляционного силикатного материала включает компоненты при следующем соотношении, мас.%: диатомит 68,0-76,5, гидроксид натрия 13,5-22,0, многоосновный спирт 3-6, тетраборат натрия 1-5,5, фторид натрия 0,5-2. 1 табл., 3 ил.

Композиция для производства пористого теплоизоляционного силикатного материала, включающая диатомит, гидроксид натрия, порообразователь и модификатор-плавень, отличающаяся тем, что в качестве порообразователя используют многоосновный спирт, а в качестве плавня - фторид натрия и тетраборат натрия в соотношении, мас. %:

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2655499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2657577C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2008 |

|

RU2363685C1 |

| KR 2012129320 A, 28.11.2012. | |||

Авторы

Даты

2021-07-14—Публикация

2020-08-18—Подача