Уровень техники

Твердотельные оксидные топливные элементы (SOFC) являются устройствами для преобразования энергии, которые могут эффективно преобразовывать химическое топливо непосредственно в электрическую энергию. Они обычно состоят из трехслойной электрохимической ячейки, включающей катод, электролит и анод. Молекулы кислорода каталитически восстанавливаются до оксидных ионов на катоде, и ионы диффундируют через электролит, чтобы достигнуть анода. На аноде топливо (например, водород или синтез-газ) реагирует с оксидными ионами, высвобождая электроны. Поскольку электролит является непроводящим, то электроны принуждаются к возвращению к катоду через внешнюю цепь, в которой полученная энергия используется для работы.

Обычным анодом является пористая никелевая металлокерамика с диоксидом циркония, стабилизированным иттрием (YSZ), в которой никель функционирует как катализатор для окисления топлива, а также как проводник для перемещения электронов во внешнюю схему. Принцип действия топливных элементов, снабжаемых энергией посредством окисления водорода или углеводородного топлива, основан на термической активации связи H-H или C-H на аноде, и в результате этого они, как правило, функционируют при температурах между примерно 700°C и примерно 1000°C. Обычной проблемой при использовании углеводородного топлива является подверженность анодов на базе никеля осаждению углерода (или "закоксовыванию") вследствие пиролиза топлива на поверхности горячего катализатора. Результирующие отложения углерода образуют барьерный слой на аноде, препятствующий реакционному взаимодействию никеля с топливом и уменьшающий электропроводность анода. В топливных элементах, в которых анод служит в качестве конструктивной опоры элемента, закоксовывание может также ухудшать механическую целостность топливного элемента. При неблагоприятных условиях аноды SOFC могут быть деактивированы закоксовыванием за такой малый промежуток времени как несколько часов. По этой причине большинство коммерчески доступных SOFC сконструированы, чтобы функционировать при применении водорода в качестве топлива.

Углеводородное топливо, такое как природный газ, пропан, бензин, керосин и дизельное топливо, по сравнению с водородом менее дорого, его проще и безопаснее хранить, и оно более доступно. Синтетический метанол и этанол из растительного сырья также рассматриваются в качестве топлива. Однако проблема закоксовывания часто препятствует применению этих видов топлива в большинстве SOFC, имеющихся в настоящее время в продаже. Возможным решением является включение устройства для риформинга в качестве компонента топливного элемента, который преобразует углеводородное топливо в смесь монооксида углерода и водорода (т.е. синтез-газ) посредством каталитического реакционного взаимодействия углеводородного топлива с кислородом (риформинг с частичным окислением) или водой (паровой риформинг).

Паровой риформинг производит монооксид углерода и водород посредством катализа в соответствии со следующей реакцией:

CnHm+nH2O→nCO+(m/2+n)H2

Процесс является чрезвычайно эндотермическим, и потребляет значительное количество энергии, которое обычно поступает посредством внешнего сгорания или частичного окисления топлива in situ (автотермический риформинг).

При риформинге с частичным окислением (POX) топливо частично окисляется O2 на катализаторе, чтобы получить монооксид углерода и водород. Реакция является экзотермической, однако, за счет пониженного выхода водорода:

CnHm+(n/2)O2→nCO+(m/2)H2

Автотермический риформинг представляет собой процесс, в котором реакции как парового риформинга, так и риформинга с частичным окислением происходят одновременно. Энергия, высвобожденная посредством экзотермической реакции частичного окисления, обеспечивает протекание эндотермической реакции парового риформинга.

Поскольку монооксид углерода может отравлять многие катализаторы риформинга, то газовые потоки, полученные любой из вышеуказанных реакций риформинга, обычно также подвергаются конверсии водяного газа, чтобы преобразовать монооксид углерода в диоксид углерода:

CO+H2O→CO2+H2

Любой остаточный монооксид углерода (обычно 1-2%) может быть удален газоразделительной мембраной, и водород затем используется в качестве топлива для SOFC.

Было предпринято несколько попыток сконструировать "интегрированные" системы из устройства для риформинга топлива и топливного элемента, некоторые из которых улавливали отходящее тепло и/или воду, образованные топливным элементом, чтобы обеспечить протекание эндотермической реакции риформинга топлива. Однако даже наиболее плотно ассоциированные пары из устройства для риформинга топлива и топливного элемента остаются отдельными устройствами внутри кожуха единичного модуля. Включение устройств для риформинга и устройств для разделения газов увеличивает стоимость и сложность топливного элемента и приводит к дополнительному времени простоя и увеличенным эксплуатационным расходам. Дополнительный вес аппаратного обеспечения риформинга топлива является добавочным недостатком в случае применения в портативных устройствах, таких как источники питания для электрических или гибридных транспортных средств, для электронных устройств для пустынных местностей и военной техники и для летательных аппаратов. Кроме того, хотя устройства для риформинга могут функционировать равномерным и эффективным образом при стабилизированных условиях, их работа затруднена в условиях прерывистого и изменяющегося потребления энергии.

Топливные элементы, которые могут непосредственным образом окислять чистый метанол, разработаны, однако в настоящее время они дороги и сравнительно неэффективны и могут конкурировать лишь с одинаковыми по стоимости перезаряжаемыми литий-ионными батареями. Таким образом, остается потребность в топливных элементах, которые могут работать непосредственно на нереформированном углеводородном топливе без деградации анода вследствие закоксовывания.

Сущность изобретения

Принимая во внимание указанное выше, данное изобретение относится к твердотельным оксидным топливным элементам с внутренним риформингом, предназначенным для преодоления различных недостатков и несовершенств современного технического уровня, включая те, что кратко изложены выше. Более конкретно, данное изобретение относится к твердотельным оксидным топливным элементам с интегрированным слоем катализатора риформинга.

В одном из аспектов данное изобретение относится к твердотельному оксидному топливному элементу, который включает катод, электролит, анод и слой катализатора, находящийся в соприкосновении с анодом. Слой катализатора обычно включает опорную мембрану и катализатор риформинга, который объединен с опорной мембраной. Катализатор риформинга может включать один или несколько металлов, выбранных из Pt, Ni, W, Ru, Au, Pd, Mo, Cu, Sn, Rh, V и т.п. В некоторых вариантах осуществления катализатор риформинга может быть катализатором риформинга с частичным окислением. Например, платина и палладий могут быть использованы в качестве катализатора риформинга с частичным окислением. В некоторых вариантах осуществления катализатор риформинга может также включать катализатор парового риформинга. Например, Ru может быть применен в качестве катализатора парового риформинга. В различных вариантах осуществления катализатором риформинга может быть импрегнирована опорная мембрана.

Опорная мембрана может быть пористой керамикой. В некоторых вариантах осуществления опорная мембрана может быть изготовлена из одного или нескольких металлических оксидов. Например, один или несколько металлических оксидов могут быть выбраны из оксида алюминия (глинозема), оксида циркония (двуокиси циркония), оксида титана, оксида лантана, оксида лантана-стронция, оксида церия, оксида молибдена, оксида цинка и оксида кальция-титана. В некоторых вариантах осуществления опорная мембрана может включать один или несколько сложных оксидов со структурой перовскита, иных, чем оксид кальция-титана. Опорная мембрана может включать различные добавки, включающие, в частности, один или несколько видов дисперсантов, пластификаторов и связующих.

В некоторых вариантах осуществления поверхность анода может быть по меньшей мере частично покрыта слоем катализатора. В некоторых вариантах осуществления поверхность анода может быть в основном покрыта слоем катализатора, например, так, что топливу требуется проходить через слой катализатора перед соприкосновением с анодом. В отдельных вариантах осуществления примерно 80% площади открытой поверхности анода может быть покрыто слоем катализатора. В некоторых вариантах осуществления слой катализатора может иметь толщину между примерно 5 мкм и примерно 50 мкм.

В отдельных вариантах осуществления данное изобретение предоставляет твердотельные оксидные топливные элементы, интегрированные со слоем катализатора риформинга с частичным окислением, поддерживаемым на аноде. Такие твердотельные оксидные топливные элементы способны к внутреннему риформингу углеводородного топлива (например, пропана) без существенного закоксовывания и/или снижения мощности. Во время функционирования такого твердотельного оксидного топливного элемента углеводородное топливо подвергается риформингу посредством прохождения через пористый слой катализатора в присутствии кислорода. Реакция риформинга с частичным окислением может обеднять углеводородное топливо связями C-C, уменьшая или предотвращая тем самым осаждение углерода на аноде. В некоторых вариантах осуществления состав слоя катализатора может быть изменен, чтобы улучшить устойчивость к другим примесям (например, к сере) в углеводородном топливе.

Другой аспект данного изобретения относится к способам изготовления твердотельного оксидного топливного элемента с внутренним риформингом. Способы могут включать осаждение суспензии носителя по меньшей мере на часть анода твердотельного оксидного топливного элемента, сушку суспензии носителя, чтобы сформировать опорную мембрану, и объединение катализатора риформинга с опорной мембраной.

Суспензия носителя может включать материал носителя, диспергированный в растворителе. Материал носителя может быть одним или несколькими металлическими оксидами, выбранными из оксида алюминия (глинозема), оксида циркония (двуокиси циркония), оксида титана, оксида лантана, оксида лантана-стронция, оксида церия, оксида молибдена, оксида цинка и оксида кальция-титана. В некоторых вариантах осуществления материал носителя может включать один или несколько сложных оксидов со структурой перовскита, иных, чем оксид кальция-титана. В различных вариантах осуществления материал носителя может включать различные добавки, включающие, в частности, один или несколько видов дисперсантов, пластификаторов и связующих. Материал носителя может быть гомогенизирован в водном или органическом растворителе или их смесях. В некоторых вариантах осуществления суспензия носителя может быть осаждена нанесением покрытия поливом, окунанием или центрифугированием. В некоторых вариантах осуществления твердотельный оксидный топливный элемент может быть прокален при температуре между примерно 800°C и примерно 1200°C, чтобы сформировать опорную мембрану. В некоторых вариантах осуществления способы, описанные выше, могут включать осаждение композиции катализатора, которая включает катализатор риформинга с частичным окислением (например, катализатор на базе соли металла) в растворителе, на опорную мембрану и прокаливание твердотельного оксидного топливного элемента при температуре между примерно 800°C и примерно 1200°C, чтобы объединить опорную мембрану с катализатором риформинга с частичным окислением. В некоторых вариантах осуществления катализатор риформинга с частичным окислением может включать по меньшей мере один металл из Pt, Ni, W, Ru, Au, Pd, Mo, Cu, Sn, Rh и V.

Указанные выше, а также другие особенности и преимущества данного изобретения будут более понятны из представленных ниже фигур, описания и формулы изобретения.

Краткое описание чертежей

Следует иметь в виду, что чертежи, описанные ниже, представлены лишь с иллюстративными целями и не обязательно приведены в масштабе. Чертежи не предполагают ограничение каким-либо образом объема данного изобретения.

Фиг. 1 показывает распределение частиц по размеру для варианта осуществления суспензии носителя в соответствии с данным изобретением.

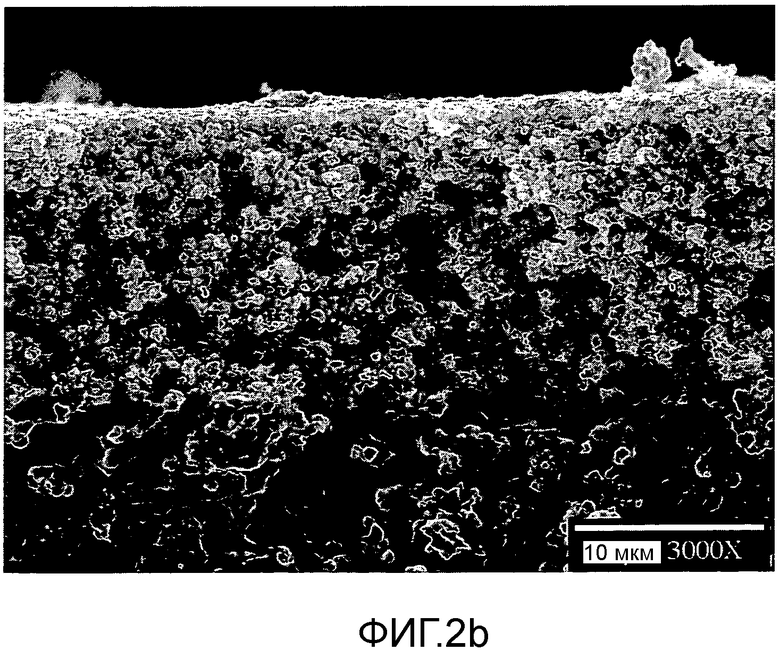

Фиг. 2 показывает изображения, полученные сканирующей электронной микроскопией (SEM) для двух разных вариантов осуществления опорной мембраны в соответствии с данным изобретением, покрывающей анод из металлокерамики на базе никеля с легированным диоксидом циркония. Фиг. 2a показывает опорную мембрану на базе диоксида циркония и глинозема. Фиг. 2b показывает опорную мембрану на базе сложного оксида со структурой перовскита (хромита лантана-стронция).

Фиг. 3 представляет собой изображение SEM твердотельного оксидного топливного элемента в соответствии с данным изобретением.

Фиг. 4 идентифицирует различные компоненты отходящего газа и показывает удельную мощность, генерируемую противопоставляемым трехслойным SOFC (т.е. без слоя катализатора по данному изобретению), который функционирует на пропане при постоянной нагрузке примерно 0,56 В между комнатной температурой и примерно 800°C. Масс-спектроскопия была применена для мониторинга генерации различных компонентов отходящего газа.

Фиг. 5 идентифицирует различные компоненты отходящего газа и показывает удельную мощность, генерируемую вариантом осуществления четырехслойного SOFC (т.е. имеющего слой катализатора на базе Pd-Pt для риформинга) в соответствии с данным изобретением, который функционирует на пропане при постоянной нагрузке примерно 0,56 В между комнатной температурой и примерно 800°C. Масс-спектроскопия была применена для мониторинга генерации различных компонентов отходящего газа.

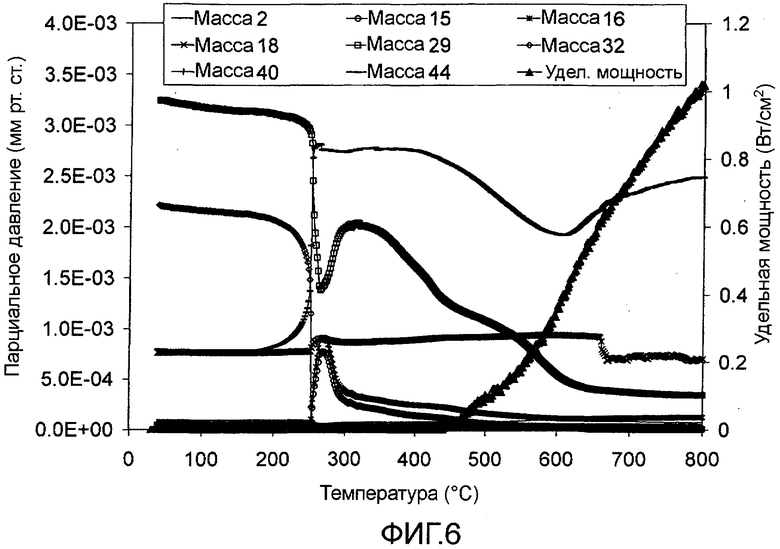

Фиг. 6 идентифицирует различные компоненты отходящего газа и показывает удельную мощность, генерируемую другим вариантом осуществления четырехслойного SOFC (т.е. имеющего слой катализатора на базе Pd-Pt-Ru для риформинга) в соответствии с данным изобретением, который функционирует на пропане при постоянной нагрузке примерно 0,56 В между комнатной температурой и примерно 800°C. Масс-спектроскопия была применена для мониторинга генерации различных компонентов отходящего газа.

Фиг. 7 сравнивает эксплуатационные параметры варианта осуществления твердотельного оксидного топливного элемента в соответствии с данным изобретением при разных рабочих температурах (т.е. 700°C, 750°C, 800°C и 850°C, соответственно) в отношении напряжения и удельной мощности.

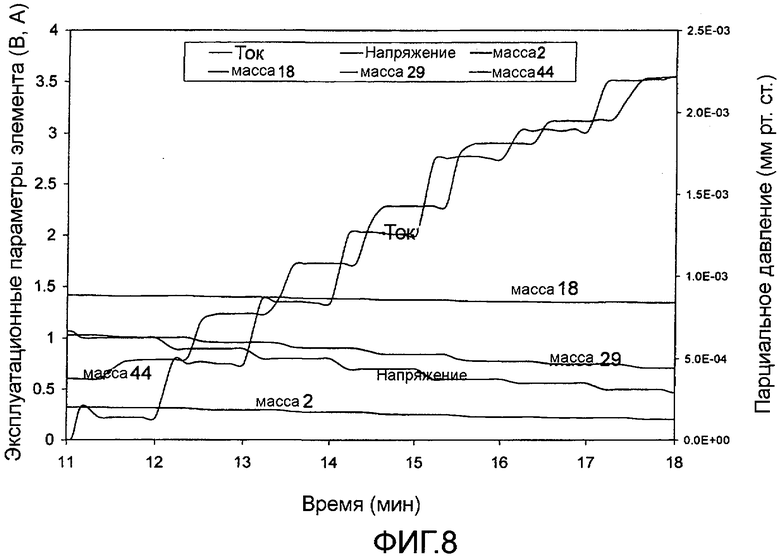

Фиг. 8 показывает парциальное давление различных компонентов отходящего газа, а также ток и напряжение, генерируемые вариантом осуществления четырехслойного SOFC (например, имеющего слой катализатора на базе Pd-Pt для риформинга) в соответствии с данным изобретением, работающим на пропане, как функцию времени, при этом нагрузка увеличивалась ступенчатым образом со временем. Масс-спектроскопия была применена для мониторинга генерации различных компонентов отходящего газа.

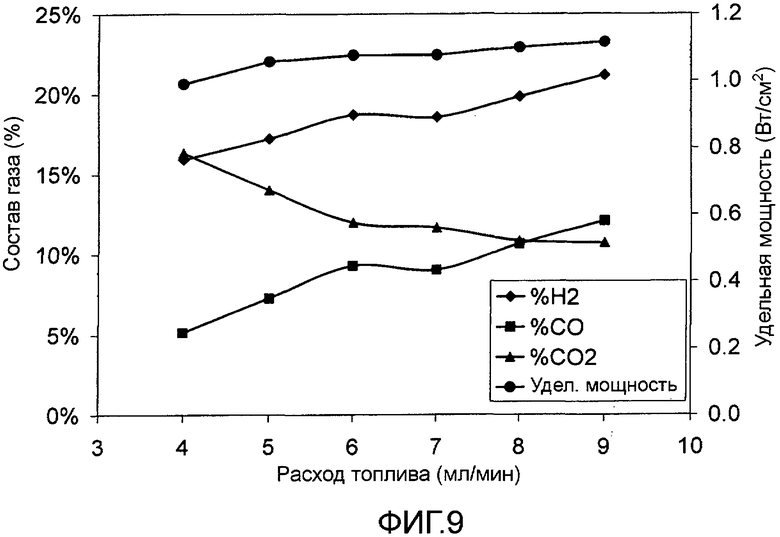

Фиг. 9 показывает состав отходящего газа и эксплуатационные параметры устройства для варианта осуществления четырехслойного SOFC в соответствии с данным изобретением, работающего при 800°C, как функцию расхода топлива.

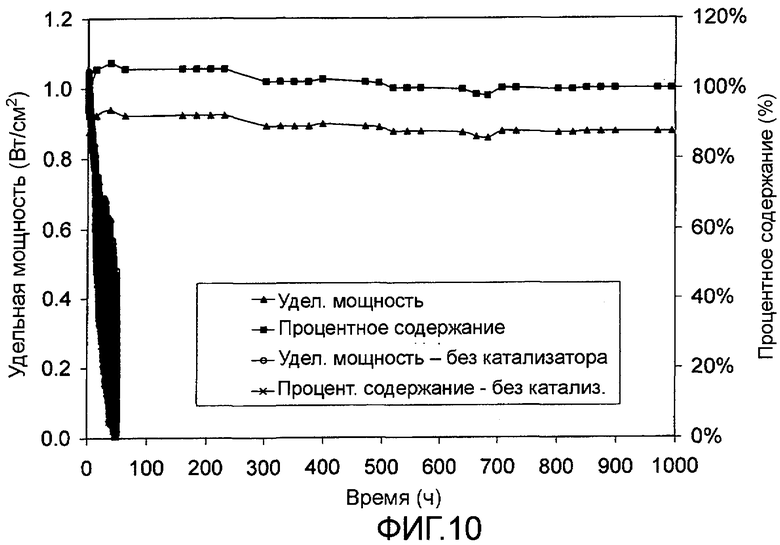

Фиг. 10 сравнивает эксплуатационные параметры варианта осуществления твердотельного оксидного топливного элемента в соответствии с данным изобретением с эксплуатационными параметрами противопоставляемого твердотельного оксидного топливного элемента без слоя катализатора риформинга после долговременной работы на пропане.

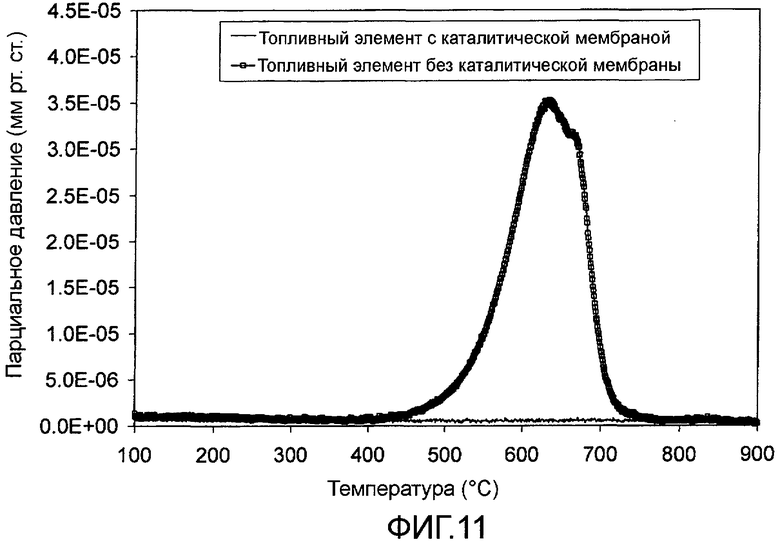

Фиг. 11 сравнивает профили окисления с программированием температуры (TPO), полученные для варианта осуществления твердотельного оксидного топливного элемента по данному изобретению и для противопоставляемого SOFC без слоя катализатора после их долговременной работы на пропане.

Подробное описание

Данное изобретение относится к топливным элементам с внутренним риформингом и способам их изготовления и эксплуатации. Более конкретно, топливные элементы по данному изобретению включают интегрированный слой катализатора риформинга, который обеспечивает для топливных элементов внутренний риформинг углеводородного топлива различного вида без внешнего устройства для риформинга. Слой катализатора также может защищать анод от инактивации вследствие закоксовывания. Несмотря на то, что объем данного изобретения охватывает различные виды топливных элементов, включающие, однако не ограниченные ими, твердотельный оксидный топливный элемент, топливный элемент на основе протонообменной мембраны, топливный элемент с фосфорной кислотой, щелочной топливный элемент и топливный элемент на расплавленном карбонате, для краткости ниже будет рассмотрен в деталях лишь вариант осуществления твердотельного оксидного топливного элемента.

На протяжении описания, там, где композиции описываются как имеющие, включающие или содержащие определенные компоненты, или там, где способы описываются как имеющие, включающие или содержащие определенные стадии, предполагается, что композиции по данному изобретению также состоят в основном или состоят из указанных компонентов, и что способы по данному изобретению также состоят в основном или состоят из указанных технологических стадий.

В случае, когда об элементе или компоненте сказано, что он включен и/или выбран из списка указанных элементов или компонентов, следует понимать, что данный элемент или компонент может быть любым одним из указанных элементов или компонентов и может быть выбран из группы, состоящей из двух или более указанных элементов или компонентов. Кроме того, следует понимать, что элементы и/или особенности композиции, устройство, или способ, описанные в данном документе, могут комбинироваться различным образом без отклонения от сущности и объема данного изобретения, в явном или подразумеваемом виде.

Использование терминов "включают", "включает", "включающие", "имеют", "имеет" или "имеющий" должно, как правило, пониматься как допускающее изменения и не ограничивающее, если конкретно не указано иное.

Использование единственного числа в данном документе включает множественное число (и наоборот), если конкретно не указано иное. Кроме того, в случае использования термина "примерно" перед количественной величиной данное изобретение также включает саму конкретную количественную величину, если конкретно не указано иное. Процентные содержания, представленные в данном документе, относятся, как правило, к процентным содержаниям в расчете на массу, если конкретно не указано иное.

Следует понимать, что порядок стадий или порядок выполнения определенных действий является несущественным, при условии, что способы и процессы по данному изобретению остаются действующими. Кроме того, две или более стадии или же действия могут быть выполнены одновременно.

Как это использовано в данном документе, термин "примерно" относится к изменению +/-10% от номинальной величины.

Данное изобретение предоставляет топливные элементы, которые обладают способностью к внутреннему риформингу. Топливные элементы по данному изобретению могут предоставлять различные преимущества и благоприятные свойства, включающие, однако не ограничивающиеся ими, низкую температуру запуска, устойчивость к закоксовыванию и устойчивость к снижению мощности, которые совместно могут приводить к улучшенным эксплуатационным параметрам устройства и к увеличенному сроку службы. В дополнение к этому топливные элементы, раскрытые в данном документе, могут функционировать в широком интервале температур и при различных электрических нагрузках. Кроме того, улучшения, предоставляемые данным изобретением, могут быть внедрены в известные процессы изготовления топливных элементов при минимальных дополнительных затратах.

В одном из аспектов данное изобретение относится к твердотельному оксидному топливному элементу, который включает катод, электролит, анод и слой катализатора, находящийся в соприкосновении с анодом. Иными словами, слой катализатора является составной частью твердотельного оксидного топливного элемента, которая устраняет потребность во внешнем катализаторе или устройстве для риформинга. В некоторых вариантах осуществления твердотельный оксидный топливный элемент может быть планарным топливным элементом, в котором анод, электролит и катод являются отдельными слоями, которые могут непосредственно примыкать один к другому и быть сформированы один на другом в указанном порядке. Слой катализатора может непосредственно примыкать к открытым поверхностям (т.е. поверхности, которая не соприкасается с электролитом) анода и быть сформирован на них. Однако следует понимать, что данное изобретение может быть применено к твердотельным оксидным топливным элементам с геометрией других видов (например, трубчатым или монолитным).

Слой катализатора обычно включает опорную мембрану и катализатор риформинга, который объединен с опорной мембраной. В различных вариантах осуществления катализатором риформинга может быть импрегнирована опорная мембрана. Состав и пористость опорной мембраны, а также состав катализатора риформинга могут быть адаптированы к требованиям риформинга in situ при различных условиях, связанных с топливом.

Катализатор риформинга может включать один или несколько активных металлов, выбранных из Pt, Ni, W, Ru, Au, Pd, Mo, Cu, Sn, Rh и V, а также другие металлические катализаторы, известные в данной области техники, которые могут быть применены для риформинга топлива. В некоторых вариантах осуществления катализатор риформинга может быть катализатором риформинга с частичным окислением. В некоторых вариантах осуществления в качестве катализатора риформинга с частичным окислением могут быть применены Pd и Pt. В отдельных вариантах осуществления Pd и Pt в массовом соотношении примерно 1:10 (например, от 1:9 до 1:11) могут быть введены импрегнированием в опорную мембрану, чтобы достигнуть общей загрузки металла вплоть до примерно 5% от слоя катализатора и примерно 0,1% от твердотельного оксидного топливного элемента после прокаливания. В некоторых вариантах осуществления катализатор риформинга может включать катализатор парового риформинга. В некоторых вариантах осуществления катализатор риформинга может включать как катализатор(ы) риформинга с частичным окислением, так и катализатор(ы) парового риформинга (например, Ru и/или Rh). В отдельных вариантах осуществления катализатор риформинга может включать Ru и Pt в массовом соотношении от примерно 0,5 до примерно 1,0. Чтобы дополнительно улучшить каталитические характеристики катализатора риформинга, может быть добавлен один или несколько активаторов. Активаторами могут быть, в частности, Li, Mg и Ce.

Опорная мембрана является обычно пористой и имеет большую площадь поверхности. Высокая пористость и большая площадь поверхности позволяют топливу и воздуху диффундировать через мембрану без значительного сопротивления и обеспечивают высокие каталитические характеристики посредством предоставления достаточной доступной поверхности для размещения катализатора. В дополнение к этому, опорная мембрана по данному изобретению типично имеет адекватные механическую прочность и характеристики термического расширения, чтобы противостоять изменению температуры, испытываемому при реакции внутреннего риформинга.

В некоторых вариантах осуществления опорная мембрана может быть пористой керамикой, полученной из одного или нескольких металлических оксидов. Например, опорная мембрана может включать один или несколько металлических оксидов, выбранных из оксида алюминия (глинозема), оксида циркония (двуокиси циркония), оксида титана, оксида лантана, оксида лантана-стронция, оксида церия, оксида молибдена, оксида цинка и оксида кальция-титана. В некоторых вариантах осуществления опорная мембрана может включать один или несколько сложных оксидов со структурой перовскита, иных, чем оксид кальция-титана. Как это использовано в данном документе, "сложный оксид со структурой перовскита" имеет общую формулу ABO3, в которой A и B являются катионами разного размера. Примеры сложных оксидов со структурой перовскита включают, однако не ограничиваются ими, хромит лантана-стронция, хромит лантана-кальция и их комбинации, такие как оксид церия-диоксид циркония.

Металлические оксиды, перечисленные выше, могут обладать разными функциями в дополнение к формированию слоя, который предоставляет механическую опору. Например, активные металлические оксиды, такие как сложны оксиды со структурой перовскита, оксид церия, диоксид циркония и оксид молибдена, могут способствовать каталитической активности катализатора риформинга. В частности, металлические оксиды, такие как оксид церия и диоксид циркония, могут действовать как материалы для хранения кислорода и поэтому могут быть особенно полезны для стимуляции риформинга с частичным окислением. Оксид церия и некоторые другие металлические оксиды также могут способствовать уменьшению осаждения углерода на катализаторе. В различных вариантах осуществления в слой катализатора может быть включен глинозем, чтобы модифицировать опорную мембрану по причине его химической инертности. Помимо глинозема и активаторов катализатора, которые могут быть включены в интервале от примерно 10% до примерно 50% от общей массы опорной мембраны, некоторые металлические оксиды, такие как оксид лантана, могут быть применены в слое катализатора, чтобы улучшить термическую стабильность других металлических оксидов, включенных в опорную мембрану (например, глинозема) и способствовать сохранению микроструктуры и большой площади поверхности опорной мембраны. Чтобы обеспечить желательные стабилизирующие эффекты, такие стабилизаторы на базе металлического оксида могут быть включены в интервале от примерно 10% до примерно 20% от общей массы опорной мембраны. Другие металлические оксиды, такие как оксид цинка, могут быть включены, чтобы поддерживать устойчивость слоя катализатора к сере (и/или устойчивость к другим примесям). В дополнение к металлическим оксидам опорная мембрана может включать различные добавки, включающие, в частности, один или несколько видов дисперсантов, пластификаторов и связующих. Примеры этих добавок будут описаны более подробно ниже в связи с процессом изготовления опорной мембраны.

Отдельные варианты осуществления опорной мембраны могут быть оптимизированы на основании таких соображений, как, в частности, активирование высокой каталитической способности и согласование характеристик термического расширения других слоев в твердотельных оксидных топливных элементах. В некоторых вариантах осуществления диоксид циркония и оксид церия могут быть включены наряду с глиноземом в отношении от примерно 0,1 до примерно 0,9, например в отношении от примерно 0,1 до примерно 0,5. В некоторых вариантах осуществления опорная мембрана может включать по массе примерно 10% оксида церия или диоксида циркония, примерно 15% оксида лантана и примерно 70% глинозема с большой площадью поверхности (например, глинозема, имеющего площадь поверхности от примерно 120 м2 до примерно 140 м2 на грамм). В других вариантах осуществления опорная мембрана может включать преимущественно легированные сложные оксиды со структурой перовскита, типа хромита лантана субмикронного размера.

В некоторых вариантах осуществления поверхность анода может быть по меньшей мере частично покрыта слоем катализатора. В некоторых вариантах осуществления поверхность анода может быть в основном покрыта слоем катализатора, например, так, что топливу требуется проходить через слой катализатора перед соприкосновением с анодом. В отдельных вариантах осуществления примерно 80% площади одной из поверхностей анода может быть покрыто слоем катализатора. В некоторых вариантах осуществления слой катализатора может иметь толщину между примерно 5 мкм и примерно 50 мкм. В некоторых вариантах осуществления данное изобретение предоставляет четырехслойный твердотельный оксидный топливный элемент со способностью к внутреннему риформингу. Четырехслойный твердотельный оксидный топливный элемент, в дополнение к опорному аноду, слою электролита и слою катода, может включать пористый слой катализатора риформинга с частичным окислением, находящийся в соприкосновении с опорным анодом. Слой катализатора может включать пористую мембрану для поддержки катализатора, импрегнированную одним или несколькими катализаторами риформинга с частичным окислением. Пористая мембрана для поддержки катализатора может быть изготовлена из одного или нескольких металлических оксидов. В некоторых вариантах осуществления слой катализатора может быть адаптирован к риформингу пропана в присутствии кислорода (т.е. риформингу с частичным окислением). В некоторых вариантах осуществления слой катализатора может быть также адаптирован к минимизации осаждения углерода на опорном аноде даже при функционировании при отсутствии воды (т.е. при отсутствии какой-либо конверсии водяного газа). В некоторых вариантах осуществления опорный анод может включать пористую никелевую металлокерамику с диоксидом циркония, стабилизированным иттрием (YSZ), в то время как слой катализатора может включать платину и палладий в качестве катализаторов, введенные импрегнированием в опорную мембрану, включающую диоксид циркония, оксид церия и глинозем.

Другой аспект данного изобретения относится к изготовлению твердотельных оксидных топливных элементов с внутренним риформингом. Более конкретно, операции изготовления в соответствии с данным изобретением могут быть применены к доступным в настоящее время твердотельным оксидным топливным элементам, включающим, однако не ограничивающихся ими, трехслойные твердотельные оксидные топливные элементы, имеющие анод из металлокерамики (например, анод, изготовленный из пористой никелевой металлокерамики с легированным диоксидом циркония), катод на базе сложного оксида со структурой перовскита (например, катод, изготовленный из смеси манганата лантана-стронция и легированного диоксида циркония) и керамический или металлокерамический электролит (например, слой электролита, изготовленный из легированного диоксида циркония). В частности, поскольку слой катализатора в соответствии с данным изобретением может быть сформирован на аноде в качестве последней стадии процесса изготовления, данное изобретение может быть легко интегрировано в известные процессы изготовления топливных элементов без существенных дополнительных затрат.

Слой катализатора, раскрытый в данном документе, может быть сформирован на аноде при применении различных методов нанесения покрытия и методов размещения катализатора импрегнированием. Более конкретно, опорная мембрана для слоя катализатора может быть изготовлена первоначальным приготовлением суспензии носителя, которая включает материал носителя в растворителе, последующим осаждением суспензии носителя по меньшей мере на части поверхности анода твердотельного оксидного топливного элемента, чтобы сформировать опорную мембрану. Вид использованного материала носителя может быть основан на различных соображениях, описанных выше, с учетом состава опорной мембраны в целом. Например, суспензия носителя может включать один или несколько различных металлических оксидов (включая сложные оксиды со структурой перовскита), описанных выше. Обычно, один или несколько металлических оксидов применяются в порошковой форме и диспергируются в воде и/или в одном или нескольких органических растворителях. В некоторых вариантах осуществления порошок металлических оксидов (например, смесь порошка диоксида циркония или оксида церия и порошка глинозема) может быть диспергирован с помощью дисперсантов в органическом растворителе (например, этаноле), чтобы образовать в основном однородную суспензию носителя катализатора. На стадии диспергирования порошок(ки) металлического оксида и дисперсант(ы) могут быть измельчены в течение нескольких часов, например в течение примерно от 8 часов до 16 часов. Добавки, включая связующие, пластификаторы и/или различные химикаты, такие как агенты для регулирования процесса сушки, могут быть добавлены в суспензию, чтобы образовать стабильную суспензию носителя. Затем эта суспензия носителя может быть подвергнута гомогенизации (например, измельчением) в течение примерно от 8 часов до 16 часов. Результирующая гомогенизированная суспензия носителя может оставаться стабильной в течение двух или более месяцев.

Суспензия носителя может быть приготовлена таким образом, что ее состав оптимизирован в отношении распределения частиц по размеру и вязкости, чтобы получить пористую опорную мембрану, не имеющую трещин. Оптимизация может быть достигнута, в частности, посредством изменения вида и количества используемого материала носителя (т.е. процентного содержания твердотельного вещества), выбора растворителя, вида и количества используемых добавок, а также скорости и периода времени, при которых выполняются процессы диспергирования и гомогенизации. В некоторых вариантах осуществления общее количество твердотельного вещества в суспензии носителя (т.е. количество металлических оксидов в растворителе) может находиться в интервале от примерно 10% до примерно 50%. Например, общее количество твердотельного вещества в суспензии носителя может находиться в интервале от примерно 20% до примерно 25%. Точное процентное содержание твердотельного вещества может быть оптимизировано с учетом желательной вязкости суспензии для мембраны и желательной толщины опорной мембраны.

Как это использовано в данном документе, термин "растворитель" относится к одной или нескольким жидкостям (включая их комбинации), которые предоставляют подходящую среду для диспергирования частиц материала носителя и не препятствует существенным образом процессу сушки. Свойства растворителя могут влиять на процесс изготовления опорной мембраны несколькими путями, например посредством влияния на вязкость суспензии носителя и результирующую стабильность опорной мембраны, время и температуру процесса сушки, и микроструктуру конечного продукта.

Соответственно, выбор растворителя может быть результатом баланса между различными учитываемыми факторами, включающими, однако не ограничивающиеся ими, вязкость, скорость сушки, охрана окружающей среды, безопасность и экономичность. Примеры подходящих растворителей включают, в частности, воду, метанол, этанол, изопропанол, 2-бутанол, 2-бутанон, монометиловый эфир этиленгликоля, моноэтиловый эфир этиленгликоля, монобутиловый эфир этиленгликоля, монометиловый эфир диэтиленгликоля, монобутиловый эфир диэтиленгликоля, монометиловый эфир пропиленгликоля, монобутиловый эфир пропиленгликоля, монометиловый эфир дипропиленгликоля, монометиловый эфир триэтиленгликоля, ацетат этиленгликоля, монометиловый эфир ацетата этиленгликоля, монометиловый эфир триэтиленгликоля, моноэтиловый эфир триэтиленгликоля, монофениловый эфир этиленгликоля, этилендихлорид, циклогексанон, циклопентанон, 2-гептанон, гамма-бутиролактон, метилэтилкетон, толуол, этилацетат, метиллактат, этиллактат, метилметоксипропионат, этилэтоксипропионат, метилпируват, этилпируват, пропилпируват, N,N-диметилформамид, диметилсульфоксид, N-метилпирролидон, тетрагидрофуран и т.п., а также их комбинации.

Как описано выше, суспензия носителя может включать ряд добавок, таких как дисперсант, пластификатор и связующее, например, чтобы образовать однородную, хорошо диспергированную и стабильную композицию покрытия. Дисперсанты применяются, чтобы способствовать разламыванию больших агломератов на небольшие частицы в процессе измельчения. Пластификаторы и связующие способствуют изготовлению прочной мембраны с определенной степенью гибкости. Дисперсанты, пластификаторы и связующие, подходящие для применения в соответствии с данным изобретением, могут быть природными, синтетическими или полусинтетическими, как это известно в данной области техники. Примеры дисперсантов, пластификаторов и связующих включают, в частности, DOLAPIX™ PC33 (полиакрилат аммония, Zschimmer & Schwartz, Lahnstein Germany), Solsperse™ 27000 (β-нафтолэтоксилат, Noveon Inc., Cleveland OH), додецилсульфат натрия (SDS), Triton X-100, Triton X-114, Tergital™ NP-7 (нонилфенолэтоксилат, Dow Chemical, Midland MI), CHAPS, NP-40, Tween 20, поливинилпирролидон, полиэтиленгликоль, дибутилфталат и поливинилбутираль. Количество дисперсанта, пластификатора и/или связующего, добавленного в суспензию для мембраны, может для каждой добавки находиться в интервале от примерно 0,3 мас.% до примерно 0,6 мас.% суспензии для мембраны.

Суспензия носителя может быть нанесена на анод твердотельного оксидного топливного элемента, чтобы обеспечить формирование в основном равномерного покрытия. Могут быть применены различные методы нанесения покрытия, включающие, в частности, нанесение покрытия поливом, окунанием или центрифугированием. В то время как толщина каждого отдельного покрытия может в основном зависеть от размещенного твердотельного материала и вязкости суспензии носителя, толщина опорной мембраны может быть увеличена посредством изменения скорости нанесения покрытия, а также нанесением покрытия на поверхность анода несколько раз. Как описано выше, опорная мембрана может иметь типичную толщину от примерно 5 мкм до примерно 50 мкм, например между примерно 10 мкм и примерно 30 мкм.

После стадии нанесения покрытия твердотельный оксидный топливный элемент, покрытый суспензией носителя, может быть высушен на воздухе при комнатной температуре в течение от примерно 3 часов до примерно 5 часов, после обожжен (прокален) в печи при высоких температурах, чтобы получить желательную микроструктуру опорной мембраны. Наряду с тем, что микроструктура опорной мембраны зависит от состава и размера частиц материала носителя, а также от вида и количества использованных добавок, важную роль также может играть температура прокаливания. Например, температура прокаливания может регулироваться в интервале от примерно 800°C до примерно 1200°C, чтобы обеспечить формирование опорной мембраны с оптимальной пористостью и также достаточной механической прочностью. Оптимизация температуры прокаливания должна учитывать способность к спеканию и химические свойства конкретной опорной мембраны. Например, для опорных мембран, содержащих глинозем и оксид церия или диоксид циркония, температура прокаливания может находиться между примерно 950°C до примерно 1050°C.

После того как желательная микроструктура получена, один или несколько катализаторов риформинга могут быть размещены импрегнированием на опорной мембране или внутри нее. Например, один или несколько активных металлов (например, Pt, Ni, W, Ru, Au, Pd, Mo, Cu, Sn, Rh и V), описанных выше, могут быть использованы в форме растворимой соли (например, в виде нитратов или хлоридов) и растворены в растворителе, таком как вода или этанол. Количество активного(ых) металла(ов) в импрегнирующем растворе может варьироваться в интервале от примерно 0,1% до примерно 10%. Например, если Pt и Pd применяются в качестве катализаторов для риформинга с частичным окислением пропана, то может быть использована смесь солей Pd и Pt в этаноле или воде при соотношении от 0,05 до примерно 0,5. В некоторых вариантах осуществления металлические катализаторы могут быть размещены импрегнированием на опорной мембране или внутри нее, чтобы достигнуть общей загрузки металла вплоть до примерно 5% от опорной мембраны (примерно 0,1% от твердотельного оксидного топливного элемента) после прокаливания. Чтобы добавить катализаторы парового риформинга, один или несколько катализаторов парового риформинга, таких как Ru, могут быть добавлены в раствор для импрегнирования, содержащий один или несколько катализаторов частичного окисления, или отдельно размещен импрегнированием на носителе катализатора или внутри него. Например, Ru и Pt могут быть размещены импрегнированием в опорной мембране, например, при соотношении Ru:Pt в интервале от примерно 0,5 до примерно 1,0. Растворимые соли активаторов, такие как Li, Mg, Ce и т.п., могут быть добавлены, чтобы улучшить каталитические характеристики катализаторов риформинга. Поскольку загрузка катализатора составляет лишь примерно 0,1% от массы всего твердотельного оксидного топливного элемента, то дополнительные затраты на мембрану имеют тенденцию составлять небольшую часть от общей стоимости изготовления топливного элемента. Дополнительные затраты на осуществление усовершенствований по данному изобретению (т.е. дополнительные затраты, связанные со слоем катализатора) в применении к трехслойному твердотельному оксидному топливному элементу оцениваются как составляющие примерно 10 центов/Вт.

После того как катализатор риформинга размещен импрегнированием на опорной мембране или внутри нее, топливный элемент может быть высушен и затем прокален при высоких температурах, чтобы разложить одну или несколько солей катализатора и образовать активные металлооксидные катализаторы. Температура прокаливания обычно регулируется в интервале от примерно 600°C до примерно 1000°C, чтобы обеспечить желательный размер частиц и термическую стабильность. В вариантах осуществления, в которых в качестве катализатора риформинга применяются Pd и Pt, температура прокаливания может составлять от примерно 800°C до примерно 900°C. Твердотельный оксидный топливный элемент с размещенным катализатором риформинга может быть восстановлен в водороде при температуре от примерно 600°C до примерно 800°C перед применением.

Твердотельный оксидный топливный элемент с внутренним риформингом в соответствии с данным изобретением обычно функционирует следующим образом. Смесь топлива и воздуха подается к аноду (т.е. через слой катализатора) твердотельного оксидного топливного элемента. Состав смеси топливо/воздух может регулироваться, чтобы предоставить оптимальное соотношение кислород/углерод для риформинга с частичным окислением. Например, для риформинга с частичным окислением пропана соотношение кислород/углерод может поддерживаться в интервале от примерно 0,5 до примерно 0,65. В некоторых вариантах осуществления соотношение кислород/углерод может поддерживаться при примерно 0,58. В то же время воздух подается к катоду, и твердотельный оксидный топливный элемент может быть нагрет до рабочей температуры в интервале между примерно 700°C и примерно 850°C (например, при рабочей температуре примерно 800°C). Когда смесь топливо/воздух диффундирует через слой катализатора, водород генерируется in situ и окисляется на поверхности анода, посредством чего высвобождаются электроны, перемещающиеся в качестве электронов проводимости к внешней нагрузке.

В некоторых вариантах осуществления твердотельные оксидные топливные элементы с внутренним риформингом по данному изобретению могут начинать потреблять воздух и углеводородное топливо (например, пропан) при примерно 200°C и начинать внутренний риформинг углеводородного топлива при примерно 250°C. По сравнению с твердотельными оксидными топливными элементами без слоя катализатора по данному изобретению может быть реализовано снижение температуры при запуске примерно на 200°C. В различных вариантах осуществления твердотельные оксидные топливные элементы по данному изобретению могут начинать генерировать мощность при рабочей температуре примерно 400°C. Для вариантов осуществления, которые включают один или несколько катализаторов парового риформинга, паровой риформинг может происходить при примерно 650°C, после того как началось частичное окисление, и предоставляется образуемая при этом вода. Данные твердотельные оксидные топливные элементы могут функционировать непосредственно на пропане в широком интервале температур с большими величинами удельной мощности. Например, твердотельные оксидные топливные элементы по данному изобретению могут производить удельную мощность примерно 1,0 Вт/см2 при рабочей температуре примерно 800°C. В некоторых вариантах осуществления твердотельные оксидные топливные элементы по данному изобретению могут функционировать при примерно 700°C, при примерно 750°C и при примерно 850°C, чтобы производить удельную мощность примерно 0,5 Вт/см2, примерно 0,8 Вт/см2 или примерно 1,1 Вт/см2, соответственно. Наряду с тем, что различные варианты осуществления твердотельных оксидных топливных элементов по данному изобретению могут функционировать в широком интервале электрических нагрузок, использование топлива может быть более эффективным при более высоких нагрузках. Твердотельные оксидные топливные элементы по данному изобретению также могут функционировать исключительно на углеводородном топливе в течение длительного периода времени, например более 1000 часов, при пренебрежимо малом осаждении углерода и/или при небольшом ухудшении мощности (например, при снижении мощности менее чем примерно на 5%).

Слой катализатора для внутреннего риформинга в данных твердотельных оксидных топливных элементах может быть изготовлен простым образом, например посредством применения стандартных методов нанесения покрытия из суспензии и размещения катализатора импрегнированием. Как описано выше, слой катализатора может быть изготовлен при широком выборе катализаторов и опорных мембран, что предоставляет возможность оптимизации для риформинга широкого ассортимента видов углеводородного топлива. В различных вариантах осуществления твердотельные оксидные топливные элементы по данному изобретению могут функционировать при отсутствии воды или пара.

Аспекты данного изобретения могут быть поняты в большей мере при принятии во внимание представленных ниже примеров, которые не должны истолковываться как ограничивающие объем данного изобретения каким-либо образом.

ПРИМЕРЫ

Эксплуатационные параметры некоторых вариантов осуществления твердотельных оксидных топливных элементов с внутренним риформингом (SOFC) по данному изобретению были исследованы при различных рабочих условиях. Также варьировались определенные материалы и параметры изготовления, и исследовалось их влияние на эксплуатационные параметры устройства.

Кроме тех случаев, когда указано иное, варианты осуществления протестированных SOFC включали катод, изготовленный из смеси пористого манганата лантана-стронция и легированного диоксида циркония, электролит, состоящий из тонкого и плотного слоя легированного диоксида циркония, анод, изготовленный из пористой металлокерамики на базе никеля и легированного диоксида циркония, и каталитический слой с Pd и Pt в качестве катализаторов, введенных импрегнированием в опорную мембрану, в основном содержащую глинозем, оксид церия и диоксид циркония.

A. Композиция суспензии носителя

Фиг. 1 показывает распределение частиц по размеру для варианта осуществления суспензии носителя в соответствии с данным изобретением. Показанный частный вариант осуществления имел содержание твердотельного вещества примерно 20-25% и тонкие частицы глинозема, оксида церия и диоксида циркония, диспергированные в этаноле. Распределение частиц по размеру анализировали посредством анализатора размера частиц Microtrac.

Как показано на Фиг. 1, суспензия носителя имела d50 примерно 0,26 мкм. Частицы материала носителя в суспензии носителя поэтому были показаны как находящиеся в основном в субмикронном интервале (хотя небольшая процентная доля, т.е. примерно 10%, композиции суспензии вероятно агломерирует с образованием частиц большего размера, которые наблюдались как имеющие диаметр больше примерно 1 мкм), и можно было ожидать, что они обеспечат изготовление опорной мембраны с большой площадью поверхности.

Фиг. 2 показывает изображения, полученные сканирующей электронной микроскопией (SEM) для двух вариантов осуществления опорной мембраны в соответствии с данным изобретением, сформированной на пористом аноде, который изготовлен из металлокерамики на базе никеля и легированного диоксида циркония, после прокаливания (увеличение: х3000). Опорная мембрана, показанная на Фиг. 2a, является смесью глинозема и диоксида циркония. Фиг. 2b показывает опорную мембрану на базе сложного оксида со структурой перовскита (хромита лантана-стронция). Толщина опорной мембраны в каждом случае составляет примерно 10-15 мкм. Как можно видеть из этих изображений, опорная мембрана имела пористую микроструктуру с субмикронными порами. Также можно видеть, что опорные мембраны прочно связаны с анодом после прокаливания.

Фиг. 3 представляет собой изображение SEM варианта осуществления четырехслойного SOFC с внутренним риформингом в соответствии с данным изобретением (увеличение: х100). Слоями являются, снизу вверх, катод, электролит, анод и слой катализатора. Катод является смесью пористого манганата лантана-стронция и легированного диоксида циркония. Электролит является плотным слоем легированного диоксида циркония. Анод является пористой металлокерамикой на базе никеля и легированного диоксида циркония. Кроме того, можно видеть, что слой катализатора прочно связан с анодом после прокаливания.

B. Состав катализатора риформинга

Эксплуатационные параметры, в частности, способность к непосредственному риформингу пропана, SOFC по данному изобретению сравнивали с типичным трехслойным SOFC в качестве противопоставляемого SOFC. В отношении состава, единственная разница между трехслойным/противопоставляемым SOFC и SOFC по данному изобретению заключалась в отсутствии слоя катализатора. В каждом случае смесь пропана и воздуха подавали к аноду SOFC при постоянном расходе топлива. Химический состав подаваемого газа регулировали таким образом, чтобы соотношение кислород/углерод было оптимизировано для частичного окисления пропана. А именно, соотношение кислород/углерод поддерживали в интервале от 0,5 до 0,85 при типичном соотношении примерно 0,58. Воздух подавали к катоду SOFC, чтобы предоставить достаточно кислорода. SOFC нагревали программируемым образом от комнатной температуры до рабочей температуры примерно 800°C со скоростью примерно 10°C/мин. Постоянную нагрузку в 0,56 В прикладывали к каждому из тестируемых SOFC посредством электронного нагрузочного устройства постоянного тока. Состав отходящего газа контролировали масс-спектроскопией, и измеряли удельную мощность каждого из тестируемых SOFC.

Фиг. 4 показывает изменение содержания различных компонентов отходящего газа и генерируемой удельной мощности как функцию внутренней температуры противопоставляемого SOFC (т.е. трехслойного SOFC без слоя катализатора). Из Фиг. 4 можно видеть, что наибольшая степень риформинга пропана имеет место при примерно 450°C, как это представлено резким уменьшением парциального давления компонента с массой 29 (пропана). Парциальное давление компонента с массой 2 (водорода) значительно увеличивалось при той же самой температуре, подтверждая тот факт, что водород генерировался in situ посредством риформинг пропана поверхности металлического никеля анода. Для компонента массой 18 (воды) парциальное давление значительно увеличивалось выше 300°C и продолжало увеличиваться до 800°C. Мощность генерировалась при примерно 450°C и достигала примерно 1,1 Вт/см2 при подъеме рабочей температуры до 800°C.

Фиг. 5 показывает результаты сравнительного испытания, полученные для иллюстративного варианта осуществления SOFC с внутренним риформингом (а именно, топливного элемента, имеющего Pd и Pt в качестве катализаторов, введенные импрегнированием в опорную мембрану, в основном содержащую глинозем, оксид церия, и диоксид циркония) по данному изобретению. Как показано на Фиг. 5, парциальное давление компонентов с массой 29 (пропана) и с массой 32 (кислорода) уменьшалось, и парциальное давление компонента с массой 2 (водорода) проявлялось существенным образом при примерно 250°C, позволяя предположить, что риформинг с частичным окислением пропана начинает иметь место при примерно 250°C, что примерно на 200°C ниже той температуры, которая требуется для топливных элементов без слоя катализатора (см. Фиг. 4). Парциальное давление компонента с массой 18 (воды) резко увеличивалось при 250°C как результат окисления пропана и постепенно увеличивалось при повышении температуры до 800°C. Поскольку включение слоя катализатора обеспечивало возможность риформинга топлива при более низких температурах, и риформинг с частичным окислением (являющийся экзотермической реакцией) генерировал тепло in-situ, то запуск твердотельного оксидного топливного элемента ускорялся, и мощность могла генерироваться через более короткий промежуток времени. Обращаясь снова к Фиг. 5, можно видеть, что мощность генерировалась при примерно 400°C, что примерно на 50°C ниже по сравнению с противопоставляемым трехслойным SOFC (см. Фиг. 4). Без намерения установления связи с какой-либо конкретной теорией полагают, что температура запуска может быть дополнительно уменьшена посредством оптимизации материалов электролита. Когда температура достигала примерно 800°C, удельная мощность топливного элемента составляла примерно 1,1 Вт/см2.

Когда на опорной мембране для катализатора размещены импрегнированием катализаторы как частичного окисления, так и парового риформинга, то продукты частичного окисления пропана могут подвергаться дополнительному паровому риформингу с образованием водорода.

При использовании такого же базового трехслойного твердотельного оксидного топливного элемента, описанного выше, тестировали другой вариант осуществления четырехслойного твердотельного оксидного топливного элемента по данному изобретению при условиях, идентичных тем, что описаны выше. Более конкретно, слой катализатора в этом варианте осуществления включал Ru в дополнение к Pt и Pd, чтобы обеспечить возможность как парового риформинга, так и риформинга с частичным окислением. Результаты тестирования представлены на Фиг. 6.

Как можно видеть на Фиг. 6, частичное окисление пропана также имело место и происходило при примерно 250°C, что демонстрируется значительным уменьшением парциальных давлений как компонента с массой 29 (пропана), так и компонента с массой 32 (кислорода). Парциальное давление компонента с массой 18 (воды) резко увеличивалось при 250°C и продолжало увеличиваться до температуры примерно 650°C, при которой парциальное давление компонента с массой 18 внезапно уменьшалось, позволяя предположить, что вода израсходована. В это же самое время парциальное давление компонента с массой 28 (монооксида углерода, не показано) резко увеличивалось, позволяя предположить то, что значительное количество монооксида углерода образовывалось при этой температуре. Совместное резкое уменьшение парциального давления воды и резкое увеличение парциального давления монооксида углерода показывало, что происходил паровой риформинг при примерно 650°C в случае добавления Ru в слой катализатора. Удельная мощность, как наблюдалось, достигала величины более 1 Вт/см2 при примерно 800°C.

В связи с увеличением удельной мощности (1 мг/Вт при 800°C для риформинга пропана) по отношению к стоимости катализатора, размещенного в каталитическом слое, среднее увеличение стоимости материалов составляет менее 10 центов/Вт, что говорит о том, что SOFC по данному изобретению могут хорошо подходить для массового производства.

C. Влияние рабочей температуры на эксплуатационные параметры устройства

Результаты наблюдений, свидетельствующие о том, что частичное окисление пропана может начинаться при такой низкой температуре, как примерно 250°C, в случае SOFC с внутренним риформингом по данному изобретению позволяют предположить, что эти SOFC могут выполнять риформинг топлива в широком интервале температур. Эксплуатационные параметры варианта осуществления SOFC по данному изобретению, работающему непосредственно на пропане, исследовали при различных температурах от примерно 700°C до примерно 850°C с нагрузками от нуля до примерно 1 В.

Фиг. 7 показывает кривые ток-напряжение (I-V) для четырехслойного SOFC с внутренним риформингом при рабочих температурах 700°C, 750°C, 800°C и 850°C для электрической нагрузки 0,56 V (приложенной посредством электронного нагрузочного устройства постоянного тока). Протестированный SOFC имел такой же обычный состав для топливных элементов по данному изобретению, который был описан выше. Как видно из Фиг. 7, когда рабочая температура была примерно 700°C, удельная мощность топливного элемента составляла примерно 0,5 Вт/см2. Удельная мощность топливного элемента существенно увеличивалась до примерно 0,8 Вт/см2, когда рабочая температура повышалась до примерно 750°C. В случае функционирования при примерно 800°C и при примерно 850°C удельная мощность топливного элемента достигала примерно 1,0 Вт/см2 и примерно 1,1 Вт/см2, соответственно. По сравнению с большинством коммерческих твердотельных оксидных топливных элементов, которые имеют удельную мощность менее 0,5 Вт/см2, когда они функционируют при средних или высоких температурах, эти данные показывают, что SOFC по данному изобретению могут функционировать при температурах выше 700°C при более высоких величинах удельной мощности.

D. Влияние режима нагрузки на эксплуатационные параметры устройства

SOFC с внутренним риформингом по данному изобретению также могут функционировать при различных режимах нагрузки, например от нулевой нагрузки до полной нагрузки. При использовании варианта осуществления, имеющего обычный состав для топливных элементов по данному изобретению, исследовали функционирование SOFC по данному изобретению при различных режимах нагрузки.

Фиг. 8 показывает состав потока отходящего газа для разных электрических нагрузок. Как показано на Фиг. 8, парциальное давление компонента с массой 44 (диоксида углерода) возрастает с увеличением тока топливного элемента, в то время как парциальное давление компонента с массой 28 (монооксида углерода, не показано) уменьшается. Поэтому может быть сделан вывод о том, что низкое напряжение и большой ток могут способствовать окислению монооксида углерода с образованием диоксида углерода, что может содействовать генерации большей мощности. В дополнение к этому, наблюдалось, что парциальное давление компонента с массой 29 (пропана) и компонента с массой 2 (водорода) уменьшалось с увеличением тока топливного элемента, позволяя предположить то, что больше пропана и водорода было использовано при применении низких напряжений. На основании этих результатов оптимальное рабочее напряжение для протестированного варианта осуществления было определено как находящееся в интервале от примерно 0,5 В до примерно 0,7 В.

E. Влияние вида топлива на эксплуатационные параметры устройства

При дальнейших исследованиях эксплуатационные параметры SOFC по данному изобретению сравнивали для случаев применения чистого водорода и внутреннего риформинга пропана. Наблюдалось, что производилась сходная мощность, независимо от того, работали ли SOFC по данному изобретению непосредственно на водороде или же на эквивалентном количестве пропана, что позволяет предположить то, что SOFC с внутренним риформингом по данному изобретению могут функционировать как на водороде, так и на пропане без заметного снижения мощности.

F. Влияние расхода топлива на эксплуатационные параметры устройства

Чтобы исследовать то, каким образом расход топлива может влиять на эксплуатационные параметры SOFC с внутренним риформингом по данному изобретению, расход смеси пропан/воздух, подаваемой в SOFC постепенно изменяли при одновременном поддержании постоянного соотношения кислород/углерод. При этих исследованиях соотношение кислород/углерод поддерживали постоянным при 0,58, наряду с тем, что расход пропана изменяли от примерно 9 мл/мин до примерно 4 мл/мин с интервалом 1 мл/мин. Протестированные варианты осуществления SOFC (каждый из которых имел такой же обычный состав для топливных элементов по данному изобретению, который был описан выше) функционировали при 800°C, и для контроля состава отходящего газа применяли газовую хроматографию.

Фиг. 9 показывает состав отходящего газа (определенный газовой хроматографией) и эксплуатационные параметры этих SOFC (в отношении удельной мощности). Как показано на Фиг. 9, при расходе 9 мл/мин отходящий газ содержал примерно 21% H2, примерно 12% CO и примерно 11% CO2. В потоке отходящего газа не было обнаружено заметного количества ни пропана, ни других углеводородов, что позволят предположить то, что пропан был реформирован близко к 100% в SOFC по данному изобретению. Когда расход топлива постепенно уменьшался, наблюдалось, что содержание H2 и CO уменьшалось, наряду с тем, что содержание CO2 постепенно увеличивалось. Например, при расходе топлива 4 мл/мин в отходящем газе после внутреннего риформинга содержалось примерно 16% H2, примерно 5% CO и примерно 16% CO2. В дополнение к этому, наблюдалось, что, когда расход топлива уменьшался от примерно 9 мл/мин до примерно 4 мл/мин, удельная мощность снижалась лишь примерно на 11%, позволяя предположить то, что уменьшение расхода топлива может приводить к улучшению использования топлива. Эти данные показывают, что SOFC по данному изобретению могут функционировать в широком интервале величин расхода топлива без значительного влияния на эксплуатационные параметры устройства. Иными словами, системы энергоснабжения на базе SOFC по данному изобретению могут производить сравнительно постоянную мощность даже при некоторых отклонениях в подаче топлива.

G. Эксплуатационные параметры устройства после долговременной работы с внутренним риформингом

Некоторые варианты осуществления SOFC по данному изобретению были подвергнуты долговременному тестированию при работе на пропане, чтобы исследовать их эксплуатационные параметры. Результаты для сравнения были получены для противопоставляемых SOFC без слоя катализатора. Составы протестированных SOFC являлись такими же, что и для обычных топливных элементов по данному изобретению и противопоставляемых SOFC, описанных выше. Были применены обычные условия функционирования (нагрузка 0,56 В и рабочая температура 800°C). Результаты представлены на Фиг. 10.

Как показано на Фиг. 10, мощность противопоставляемого SOFC (т.е. слоя катализатора риформинга) быстро снижалась почти до нуля примерно за 50 часов. По сравнению с этим SOFC с внутренним риформингом по данному изобретению 1000 часов непрерывной работы на пропане показывали снижение мощности лишь примерно на 5%. Эти результаты показывают, что включение интегрированного слоя катализатора риформинга по данному изобретению может значительно улучшить эксплуатационные параметры типичного SOFC при его работе на углеводородном топливе, таком как пропан.

H. Композиционные изменения после долговременной работы с внутренним риформингом

SOFC с внутренним риформингом и противопоставляемый SOFC, протестированные как указано выше, подвергали анализу на осаждение углерода с применением окисления с программированием температуры (TPO). Кусочки топливного элемента помещали в кварцевую трубу и нагревали до 900°C. При данном исследовании с окислением применяли газообразный кислород и гелий применяли в качестве газа-носителя. Результаты показаны на Фиг. 11.

Как можно видеть на Фиг. 11, профиль TPO, полученный для кусочков SOFC с внутренним риформингом, показывает по существу отсутствие изменения в парциальном давлении компонента с массой 44 (диоксида углерода), позволяя предположить то, что углерод не был осажден на аноде данного SOFC с внутренним риформингом во время риформинга пропана. Для противопоставляемого SOFC, протестированного как указано выше, профиль TPO имел значительный пик углерода, находящийся при примерно 650°C, показывая то, что углеродистые вещества были образованы на топливном элементе. Отложения углерода на топливном элементе также были видны невооруженным глазом.

Для исследования влияния долговременного внутреннего риформинга на микроструктуру слоя катализатора и сам SOFC были получены изображения SEM. Из этих изображений было видно, что морфология слоя катализатора сохранялась даже после 1000 часов внутреннего риформинга на пропане. Кроме того, анализ обратного рассеяния с применением SEM не показал очевидного наличия углерода. Микроструктура анода также показывала аналогичные пористость и размер частиц после 1000 часов внутреннего риформинга, позволяя предположить то, что вышележащий слой катализатора риформинга предоставляет аноду превосходную защиту как от локального перегревания, так и от осаждения углерода. Также наблюдалось, что электролит остается плотным без каких-либо заметных структурных изменений. Катод также сохраняет свою первоначальную микроструктуру и не проявляет очевидного увеличения размера частиц. Таким образом, SOFC с внутренним риформингом по данному изобретению, по-видимому, способен к сохранению своей первоначальной микроструктуры по отношению ко всем четырем слоям элемента, а также к поддержанию своей полной функциональности даже после 1000 часов риформинга пропана.

Данное изобретение охватывает варианты осуществления в других конкретных формах без отклонения от его сущности или неотъемлемых признаков. Представленные выше варианты осуществления поэтому должны рассматриваться во всех отношениях как иллюстративные, а не как ограничивающие данное изобретение, описанное в этом документе. Объем данного изобретения определяется, соответственно, приложенной формулой изобретения, а не предшествующим описанием, и предполагается, что все изменения, которые относятся к смыслу формулы изобретения и входят в объем ее эквивалентов, включены в нее.

Изобретение относится к твердотельным оксидным топливным элементам со способностью к внутреннему риформингу. Твердотельный оксидный топливный элемент обычно включает катод, электролит, анод и слой катализатора, находящийся в соприкосновении с анодом. Слой катализатора может включать опорную мембрану и катализатор риформинга, который объединен с опорной мембраной. В некоторых вариантах осуществления катализатор риформинга может включать один или несколько катализаторов риформинга с частичным окислением. Заявленное изобретение также предоставляет способы изготовления и эксплуатации твердотельных оксидных топливных элементов. Техническим результатом является возможность работы топливных элементов непосредственно на нереформированном углеводородном топливе без деградации анода вследствие закоксовывания. 3 н. и 16 з.п. ф-лы, 11 ил.

1. Топливный элемент, содержащий:

катод;

электролит;

анод; и

слой катализатора, находящийся в соприкосновении с анодом, в котором слой катализатора содержит катализатор риформинга с частичным окислением, объединенный с опорной мембраной,

где опорная мембрана включает оксид церия, оксид алюминия и оксид циркония.

2. Топливный элемент по п.1, в котором катализатор риформинга с частичным окислением содержит по меньшей мере один металл из Pt, Ni, W, Ru, Au, Pd, Mo, Cu, Sn, Rh и V.

3. Топливный элемент по п.1, в котором катализатор риформинга с частичным окислением содержит по меньшей мере один металл из Pt и Pd.

4. Топливный элемент по п.1, в котором катализатор риформинга с частичным окислением содержит Ru.

5. Топливный элемент по п.1, в котором опорная мембрана содержит один или несколько металлических оксидов, выбранных из оксида лантана, оксида титана, оксида лантана-стронция, оксида молибдена, оксида цинка, оксида кальция-титана, хромита лантана-стронция, и хромита лантана-кальция.

6. Топливный элемент по п.1, в котором анод частично покрыт слоем катализатора.

7. Топливный элемент по п.1, в котором анод в основном покрыт слоем катализатора.

8. Топливный элемент по п.1, в котором катализатор риформинга с частичным окислением размещен импрегнированием в опорной мембране.

9. Топливный элемент по п.1, в котором слой катализатора имеет толщину между примерно 5 мкм и примерно 50 мкм.

10. Топливный элемент по п.1, в котором опорная мембрана содержит по меньшей мере один компонент из дисперсанта, пластификатора и связующего.

11. Топливный элемент, содержащий:

катод;

электролит;

анод; и

слой катализатора, находящийся в соприкосновении с анодом, в котором слой катализатора содержит катализатор риформинга, объединенный с опорной мембраной, где опорная мембрана содержит оксид церия, оксид алюминия, и оксид циркония и один или несколько металлических оксидов, выбранных из оксида лантана, оксида титана, оксида лантана-стронция, оксида молибдена, оксида цинка, оксида кальция-титана, хромита лантана-стронция и хромита лантана-кальция.

12. Способ получения топливного элемента с внутренним риформингом, включающий:

осаждение суспензии носителя по меньшей мере на часть анода топливного элемента, при этом суспензия носителя содержит множество оксидов металлов в растворитель,

где множество оксидов металла включает оксид церия, оксид алюминия, и оксид циркония.;

сушку суспензии носителя, чтобы образовать опорную мембрану; и

объединение катализатора риформинга с частичным окислением с опорной мембраной.

13. Способ по п.12, в котором суспензия носителя содержит один или несколько металлических оксидов, выбранных из оксида лантана, оксида титана, оксида лантана-стронция, оксида молибдена, оксида цинка, оксида кальция-титана, оксида кальция-титана, хромита лантана-стронция и хромита лантана-кальция.

14. Способ по п.12, в котором катализатор риформинга с частичным окислением содержит по меньшей мере один металл из Pt, Ni, W, Ru, Au, Pd, Mo, Cu, Sn, Rh и V.

15. Способ по п.12, в котором суспензию носителя осаждают путем покрытия поливом, окунанием или центрифугированием.

16. Способ по п.12, в котором способ включает обжиг топливного элемента при температуре между примерно 800°C и примерно 1200°C, чтобы образовать опорную мембрану.

17. Способ по п.12, в котором объединение катализатор риформинга с частичным окислением с опорной мембраной включает осаждение композиции катализатора, включающей катализатор риформинга с частичным окислением в растворителе, на опорную мембрану и обжиг топливного элемента при температуре между примерно 800°C и примерно 1200°C, чтобы объединить опорную мембрану с катализатором риформинга с частичным окислением.

18. Твердое топливо по п.1, в котором оксид циркония и оксид церия включены наряду с оксидом алюминия в отношении от примерно 0,1 до 0,9.

19. Твердое топливо по п.1, в котором опорная мембрана включает оксид церия и оксид циркония в диапазоне от примерно 10 до 50 мас.% от общей массы опорной мембраны.

| US 20050153178 A1, 14.07.2005 | |||

| US 3615164 A, 26.10.1971, | |||

| US 20060246337 A1 | |||

| МЕТАЛЛОКЕРАМИЧЕСКИЙ СОСТАВНОЙ БЛОК, СОСТАВНАЯ СТРУКТУРА ДЛЯ ПЕРЕНОСА ОКСИДНЫХ ИОНОВ И СОСТАВНОЙ БЛОК, ОБЛАДАЮЩИЙ СВОЙСТВОМ УПЛОТНЕНИЯ | 2001 |

|

RU2262379C2 |

Авторы

Даты

2014-06-10—Публикация

2008-07-18—Подача