Изобретение относится к нефтеперерабатывающей промышленности, в частности, к перегонке жидких углеводородов для получения дистиллятных фракций с использованием активирующих добавок и испаряющих агентов.

Известны способы переработки нефти на установках первичной перегонки с использованием испаряющих агентов и активирующих добавок [Справочник нефтепереработчика. Справочник под редакцией Г.А. Ласточкина, Е.Д. Радченко, М.Г. Рудина Л. Химия 1986 г. 648 с.].

Общепринятым методом увеличения отбора дистиллятов в процессе перегонки нефти является применение испаряющего агента, в качестве которого используется водяной пар. Водяной пар вводится в низ ректификационной колонки под давлением 2-3 атм. в виде паровой струи с расходом 1,2-7% об. на подаваемый сырьевой поток. В результате происходит увеличение поверхности контакта между паровой и жидкой фазами, снижение парциального давления, что приводит к снижению температуры кипения и увеличению глубины отбора дистиллятных фракций.

Недостатком этого способа является неравномерность распределения испаряющего агента-водяного пара по объему углеводородов, что приводит к снижению возможностей по увеличению площади соприкосновения (контакта) паровой и жидкой фаз, снижает эффективность процессов испарения и, как следствие, приводит к уменьшению потенциально возможных отборов дистиллятных фракций.

Наиболее близким к изобретению по технической сущности является способ получения дистиллятных фракций [Патент РФ 2024574, опубликован 15.12.1994], суть которого состоит в том, что для увеличения отбора дистиллятных фракций и снижения температурного интервала кипения нефти при перегонке нефти в качестве активирующей добавки предлагается использовать продукт не полного окисления углеводородных газов в количестве 0,1-0,5% об., полученный при его контакте с кислородом воздуха при температуре от 350°С до 450°С в соотношении газ - воздух от 217 до 1:10 и имеет следующую характеристику: ρн20 - 0,755; фракционный состав: н.к. - 67°С; 10% - 69°С; 50% - 71°С; 80% - 95°С; к.к. - 98°С. Описанный продукт вводится в сырьевой поток углеводородов, который нагревается и подается в питательную часть (адиабатический сепаратор) ректификационной колонны, где происходит разделение парожидкостной среды и осуществляется дистилляция.

Недостатком описанного способа является сложность, высокая энергоемкость изготовления активирующей добавки, а также низкий (3-5%) прирост отбора дистиллятов.

Техническим результатом предлагаемого изобретения является увеличение отбора дистиллятных фракций, интенсификация процесса перегонки жидких углеводородов, снижение энергетических затрат на перегонку.

Технический результат достигается тем, что в известном способе получения дистиллятных фракций путем перегонки жидких углеводородов, предусматривающем использование активирующей добавки смешиваемой с углеводородным потоком, нагрев, подачу в питательную часть (адиабатический сепаратор) ректификационной колонны и осуществление процесса дистилляции, в качестве активирующей добавки предлагается использовать воду с расходом 0,5-10% об. на подаваемый поток углеводородов. Смешение сырьевого потока углеводородов с активирующей добавкой производится до получения стойкой эмульсии обратного типа - «вода в масле». Нагрев и подача изготовленной эмульсии в питательную часть (адиабатический сепаратор) ректификационной колонны осуществляется обычным способом.

Использование воды в качестве активирующей добавки обусловлено ее способностью к образованию с жидкими углеводородами устойчивых обратных эмульсий типа - «вода в масле», а также различиями теплофизических характеристик элементов образованной эмульсии - дисперсионной средой, дисперсной фазой и «бронирующими» оболочками дисперсной фазы. Так, разница температур кипения воды и «бронирующей» ее оболочки составляет 150-250°С. Кроме того, при образовании эмульсии распределение водной фазы по объему углеводородов, не смотря на различия в размерах эмульсионных глобул, происходит практически равномерно.

Способ осуществляют следующим образом. Сырьевой поток углеводородов (нефть, мазут) смешивают с активирующей добавкой - водой, перемешивают до образования устойчивой эмульсии обратного типа «вода в масле», изготовленную эмульсию нагревают и подают в питательную часть ректификационной колонны (адиабатический сепаратор), где происходит разделение газожидкостной среды и реализуется процесс дистилляции.

Механизм предложенного способа действует следующим образом. В процессе перемешивания нефти (мазута) с водой, высокомолекулярные соединения углеводородов адсорбируются на поверхности капель воды, создавая структурно-механический барьер. Адсорбционные слои структурируются за счет межмолекулярного взаимодействия и боковой когезии (т.е. притяжения диполей полярных групп соседних молекул с образованием водородных связей и гидрофобного взаимодействия неполярных групп). Сформированные таким образом на поверхности капель воды адсорбционные слои создают вокруг капель воды «бронирующую оболочку», которая по своим структурно-механическим свойствам, теплофизическим характеристикам отличается значительно более высокой вязкостью, прочностью, температурой кипения, низким тепловым сопротивлением и характеризуются высокими силами поверхностного натяжения.

При нагревании изготовленной эмульсии вода гораздо раньше достигает значения температуры кипения, чем ее «бронирующая» оболочка, которая находится в жидком состоянии и препятствует испарению воды. При достижении критического давления внутри «бронирующей» оболочки происходит микровзрыв, который приводит к разрыву «бронирующей» оболочки сопровождающийся разрывами межмолекулярных, молекулярных, химических связей и выбросами перегретых паров воды с образованием множественных поверхностей контакта между паровой и жидкими фазами. В результате происходит дезагрегация высокомолекулярных соединений углеводородов, равномерное распределение водяного пара по всему объему углеводородов, существенное увеличение поверхности контакта между жидкой и паровой фазами, что приводит к снижению температуры кипения, пропорциональному увеличению интенсивности испарения и выхода дистиллятных фракций.

Лабораторные исследования по подтверждению заявленного технического результата проводились по следующей методике. Углеводородное сырье (нефть, мазут) и дистиллированная вода взятые в определенных пропорциях перемешивались в лабораторной мешалке в течение 1-1.5 мин. Полученная эмульсия подавалась в перегонную емкость аппарата разгонки нефти после чего производилась разгонка методом постепенного испарения. Эффективность базового и предлагаемого способов сравнивалась по следующим показателям: объему отобранного дистиллята Q, %об., интенсивности дистилляции V мл/мин, изменению температурных интервалов начала кипения tнк°С и конца кипения tкк°С. Тепловые режимы перегонки были постоянными во всех экспериментах. В процессе экспериментов фиксировались сравнительные показатели эффективности способов.

В качестве исходных углеводородов использовались: нефти Юрхаровского, Тазовского и смесь нефтей Западно-Сибирских месторождений, мазут, полученный из нефти Юрхаровского месторождения, мазут, полученный из сборных проб нефти месторождений Западной Сибири.

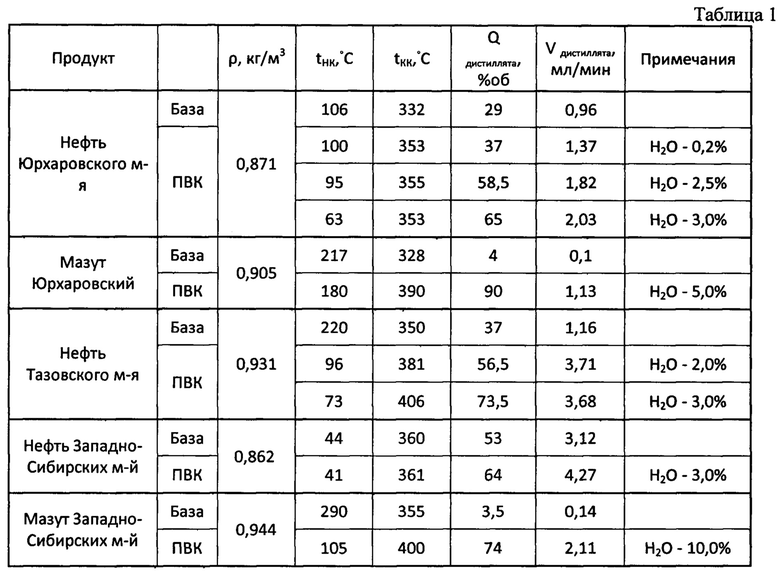

В таблице 1 представлены результаты испытаний предлагаемого и базового способа проведенных в соответствии с изложенной методикой.

Анализ результатов данных табл.1 показывает, что в зависимости от состава исходных углеводородов, процентного содержания активирующей добавки достигаются следующие преимущества предлагаемого способа по отношению к базовому. Объем отобранных дистиллятов увеличивается на 8-84%, интенсивность дистилляции возрастает в 1.36-15 раз, температура начала кипения снижается на 3-147°С, температура конца кипения возрастает на 1-62°С. Таким образом, заявленный технический результат в полном объеме подтвержден результатами проведенных экспериментальных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| Способ первичной переработки углеводородного сырья с применением ультразвуковых колебаний и химических реагентов | 2021 |

|

RU2778516C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2008 |

|

RU2394873C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2008 |

|

RU2359991C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ | 2003 |

|

RU2232182C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2408656C1 |

| АТМОСФЕРНО-ВАКУУМНАЯ УСТАНОВКА ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2211853C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 2001 |

|

RU2205199C2 |

| Способ получения дистиллятных фракций | 1988 |

|

SU1616950A1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности, к перегонке жидких углеводородов для получения дистиллятных фракций с использованием активирующих добавок и испаряющих агентов. Изобретение касается способа получения дистиллятных фракций путем перегонки жидких углеводородов, включающий в себя смешение сырьевого потока углеводородов с активирующей добавкой, нагрев смеси и подачу нагретой смеси в питательную часть ректификационной колонны. В качестве активирующей добавки используется дистиллированная вода с расходом 0,2-10 об.% от сырьевого потока углеводородов, при этом смешение сырьевого потока углеводородов с активирующей добавкой производится до получения стойкой эмульсии обратного типа - «вода в масле». Технический результат - увеличение отбора дистиллятных фракций, интенсификация процесса перегонки жидких углеводородов, снижение энергетических затрат на перегонку. 1 табл.

Способ получения дистиллятных фракций путем перегонки жидких углеводородов, включающий в себя смешение сырьевого потока углеводородов с активирующей добавкой, нагрев смеси и подачу нагретой смеси в питательную часть ректификационной колонны, отличающийся тем, что в качестве активирующей добавки используется дистиллированная вода с расходом 0,2-10 об.% от сырьевого потока углеводородов, при этом смешение сырьевого потока углеводородов с активирующей добавкой производится до получения стойкой эмульсии обратного типа - «вода в масле».

| И.Ш | |||

| Хуснутдинов, В.И | |||

| Гаврилов, P.Р | |||

| Заббаров, А.Ю | |||

| Копылов, Разрушение водонефтяных эмульсий в процессе перегонки с механическим воздействием на жидкую фазу, Химия и химическая технология 2009 том 52 вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1991 |

|

RU2024574C1 |

| АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 2016 |

|

RU2632017C2 |

| Способ перегонки мазута | 1988 |

|

SU1555342A1 |

| Холодильная камера | 1926 |

|

SU17285A1 |

| ДАТЧИК КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ | 2004 |

|

RU2295115C2 |

Авторы

Даты

2021-07-19—Публикация

2020-08-20—Подача