Изобретение относится к процессам переработки нефти, в частности к выделению из мазута дистиллятных фракций перегонкой в вакууме, и может быть использовано в нефтеперерабаты- вающей промышленности.

Целью изобретения является увеличение выхода тяжелого вакуумного дистиллята и повышение качества дистиллятов.

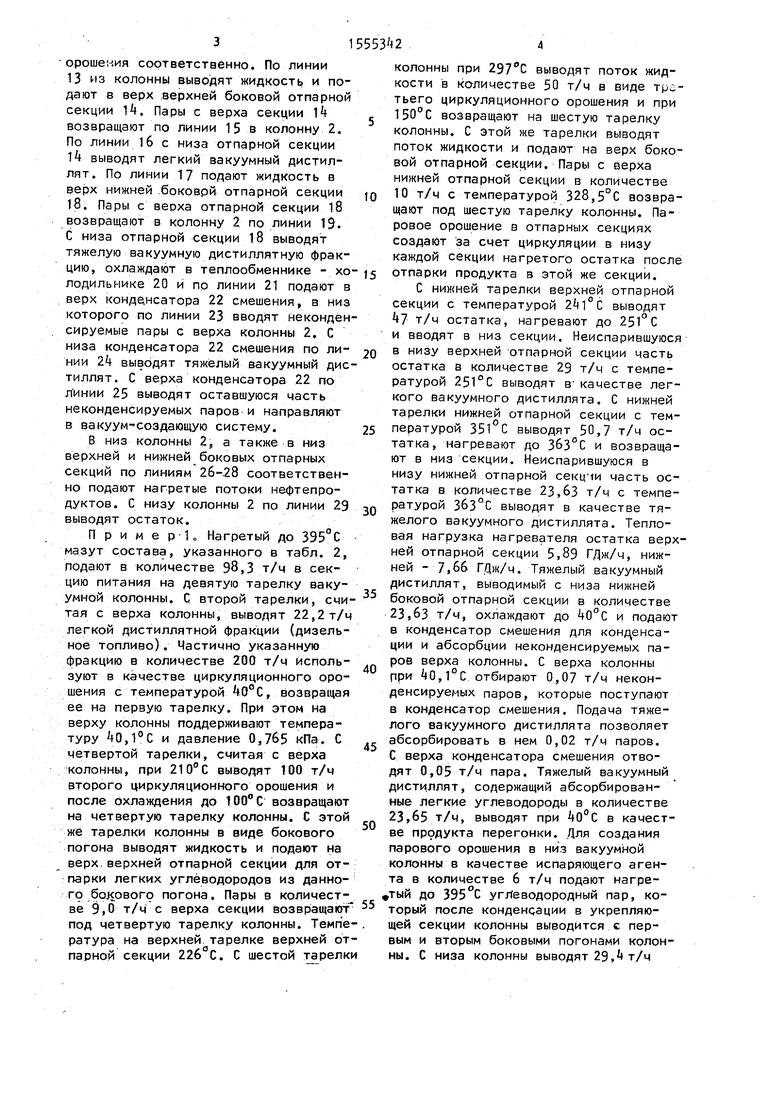

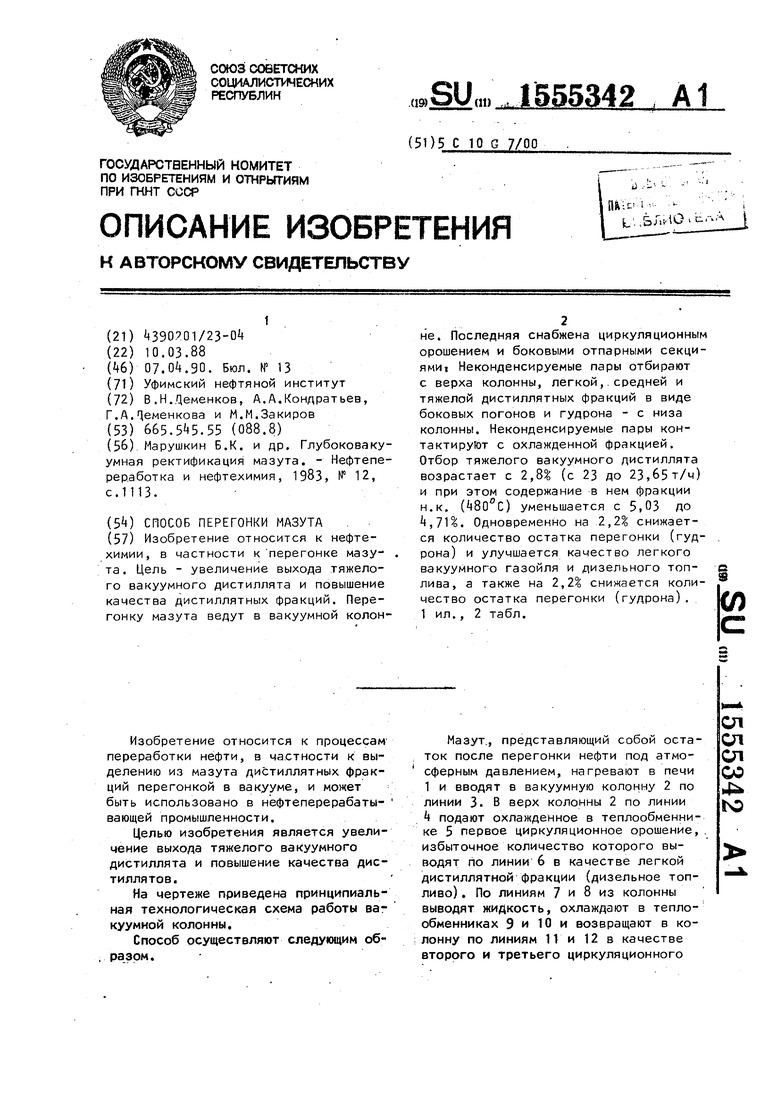

На чертеже приведена принципиальная технологическая схема работы вакуумной колонны.

Способ осуществляют следующим об- , разом.

Мазут, представляющий собой остаток после перегонки нефти под атмосферным давлением, нагревают в печи 1 и вводят в вакуумную колонну 2 по линии 3. В верх колонны 2 по линии Ь подают охлажденное в теплообменнике 5 первое циркуляционное орошение, избыточное количество которого выводят по линии 6 в качестве легкой дистиллятной фракции (дизельное топливо) . По линиям 7 и 8 из колонны выводят жидкость, охлаждают в теплообменниках 9 и 10 и возвращают в колонну по линиям 11 и 12 в качестве второго и третьего циркуляционного

СЛ

сл

СЛ

СО 4ь

ю

10

25

орошения соответственно. По линии

13из колонны выводят жидкость и подают в верх верхней боковой отпарной секции 14. Пары с верха секции 14 возвращают по линии 15 в колонну 2. По линии 16 с низа отпарной секции

14выводят легкий вакуумный дистиллят. По линии 17 подают жидкость в верх нижней боковрй отпарной секции 18. Пары с верха отпарной секции 18 возвращают в колонну 2 по линии 19. С низа отпарной секции 18 выводят тяжелую вакуумную дистиллятную фракцию, охлаждают в теплообменнике - хо- лодильнике 20 и по линии 21 подают в верх конденсатора 22 смешения, в низ которого по линии 23 вводят неконденсируемые пары с верха колонны 2. С низа конденсатора 22 смешения по ли- 20 нии 24 выводят тяжелый вакуумный дистиллят. С верха конденсатора 22 по линии 25 выводят оставшуюся часть неконденсируемых паров и направляют

в вакуум-создающую систему.

8 низ колонны 2, а также в низ верхней и нижней боковых отпарных секций по линиям 26-28 соответственно подают нагретые потоки нефтепродуктов. С низу колонны 2 по линии 29 выводят остаток.

П р и м е р 1„ Нагретый до 395°С мазут состава, указанного в табл. 2, подают в количестве 98,3 т/ч в секцию питания на девятую тарелку вакуумной колонны. С второй тарелки, считая с верха колонны, выводят 22,2 т/ч легкой дистиллятной фракции (дизельное топливо). Частично указанную фракцию в количестве 200 т/ч используют в качестве циркуляционного орошения с температурой 40°С, возвращая ее на первую тарелку. При этом на верху колонны поддерживают температуру 40,1°С и давление 0,7&5 кПа. С четвертой тарелки, считая с верха колонны, при 210°С выводят 100 т/ч второго циркуляционного орошения и после охлаждения до 100°С возвращают на четвертую тарелку колонны. С этой же тарелки колонны в виде бокового погона выводят жидкость и подают на верх верхней отпарной секции для от- парки легких углеводородов из данного бокового погона. Пары в количест30

35

40

45

50

колонны при выводят поток жидкости в количестве 50 т/ч в виде тьего циркуляционного орошения и при 150°С возвращают на шестую тарелку колонны. С этой же тарелки выводят поток жидкости и подают на верх боковой отпарной секции. Пары с верха нижней отпарной секции в количестве 10 т/ч с температурой 328,5°С возвращают под шестую тарелку колонны. Паровое орошение в отпарных секциях создают за счет циркуляции в низу каждой секции нагретого остатка после отпарки продукта в этой же секции.

С нижней тарелки верхней отпарной секции с температурой С выводят 47 т/ч остатка, нагревают до 251°С и вводят в низ секции. Неиспарившуюся в низу верхней отпарной секции часть остатка в количестве 29 т/ч с температурой 251°С выводят в качестве легкого вакуумного дистиллята. С нижней тарелки нижней отпарной секции с температурой 351°С выводят 50,7 т/ч остатка, нагревают до ЗбЗ°С и возвращают в низ секции. Неиспарившуюся в низу нижней отпарной секц ж часть остатка в количестве 23,63 т/ч с температурой ЗбЗ С выводят в качестве тяжелого вакуумного дистиллята. Тепловая нагрузка нагревателя остатка верхней отпарной секции 5,89 ГДж/ч, нижней - 7,66 ГДж/ч. Тяжелый вакуумный дистиллят, выводимый с низа нижней боковой отпарной секции в количестве 23,63 т/ч, охлаждают до 40°С и подают в конденсатор смешения для конденсации и абсорбции неконденсируемых паров верха колонны. С верха колонны при 40,1 С отбирают 0,07 т/ч неконденсируемых паров, которые поступают в конденсатор смешения. Подача тяжелого вакуумного дистиллята позволяет абсорбировать в нем 0,02 т/ч паров. С верха конденсатора смешения отводят 0,05 т/ч пара. Тяжелый вакуумный дистиллят, содержащий абсорбированные легкие углеводороды в количестве 23,65 т/ч, выводят при 40°С в качестве продукта перегонки. Для создания парового орошения в низ вакуумной колонны в качестве испаряющего агента в количестве 6 т/ч подают нагре- фТЫй до 395 °С углеводородный пар, кове 9,0 т/ч с верха секции возвращают 55торый после конденсации в укрепляю- под четвертую тарелку колонны. Темпе-щей секции колонны выводится с пер- ратура на верхней тарелке верхней от-вым и вторым боковыми погонами колон- парной секции 22б°С. С шестой тарелкины. С низа колонны выводят 29,4 т/ч

0

5

0

0

5

0

5

0

колонны при выводят поток жидкости в количестве 50 т/ч в виде тьего циркуляционного орошения и при 150°С возвращают на шестую тарелку колонны. С этой же тарелки выводят поток жидкости и подают на верх боковой отпарной секции. Пары с верха нижней отпарной секции в количестве 10 т/ч с температурой 328,5°С возвращают под шестую тарелку колонны. Паровое орошение в отпарных секциях создают за счет циркуляции в низу каждой секции нагретого остатка после отпарки продукта в этой же секции.

С нижней тарелки верхней отпарной секции с температурой С выводят 47 т/ч остатка, нагревают до 251°С и вводят в низ секции. Неиспарившуюся в низу верхней отпарной секции часть остатка в количестве 29 т/ч с температурой 251°С выводят в качестве легкого вакуумного дистиллята. С нижней тарелки нижней отпарной секции с температурой 351°С выводят 50,7 т/ч остатка, нагревают до ЗбЗ°С и возвращают в низ секции. Неиспарившуюся в низу нижней отпарной секц ж часть остатка в количестве 23,63 т/ч с температурой ЗбЗ С выводят в качестве тяжелого вакуумного дистиллята. Тепловая нагрузка нагревателя остатка верхней отпарной секции 5,89 ГДж/ч, нижней - 7,66 ГДж/ч. Тяжелый вакуумный дистиллят, выводимый с низа нижней боковой отпарной секции в количестве 23,63 т/ч, охлаждают до 40°С и подают в конденсатор смешения для конденсации и абсорбции неконденсируемых паров верха колонны. С верха колонны при 40,1 С отбирают 0,07 т/ч неконденсируемых паров, которые поступают в конденсатор смешения. Подача тяжелого вакуумного дистиллята позволяет абсорбировать в нем 0,02 т/ч паров. С верха конденсатора смешения отводят 0,05 т/ч пара. Тяжелый вакуумный дистиллят, содержащий абсорбированные легкие углеводороды в количестве 23,65 т/ч, выводят при 40°С в качестве продукта перегонки. Для создания парового орошения в низ вакуумной колонны в качестве испаряющего агента в количестве 6 т/ч подают нагре- фТЫй до 395 °С углеводородный пар, ко5торый после конденсации в укрепляю- щей секции колонны выводится с пер- вым и вторым боковыми погонами колон- ны. С низа колонны выводят 29,4 т/ч

5 . J

остатка. В кубе колонны поддерживают; температуру 379 С.

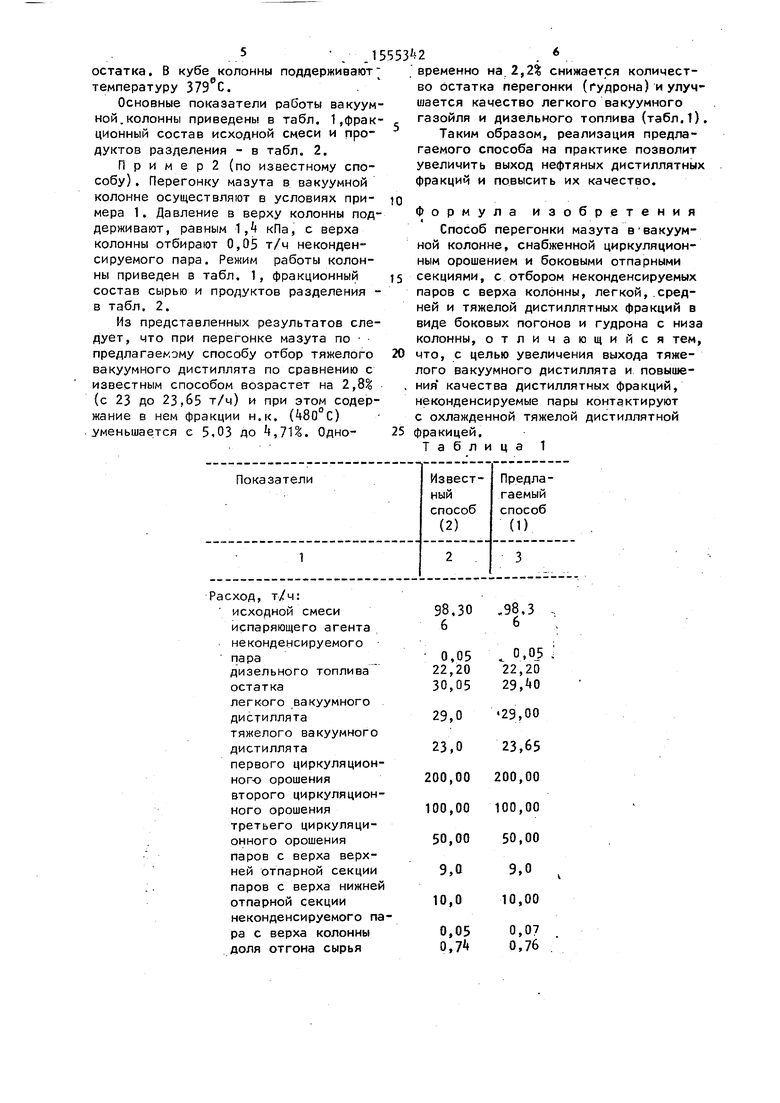

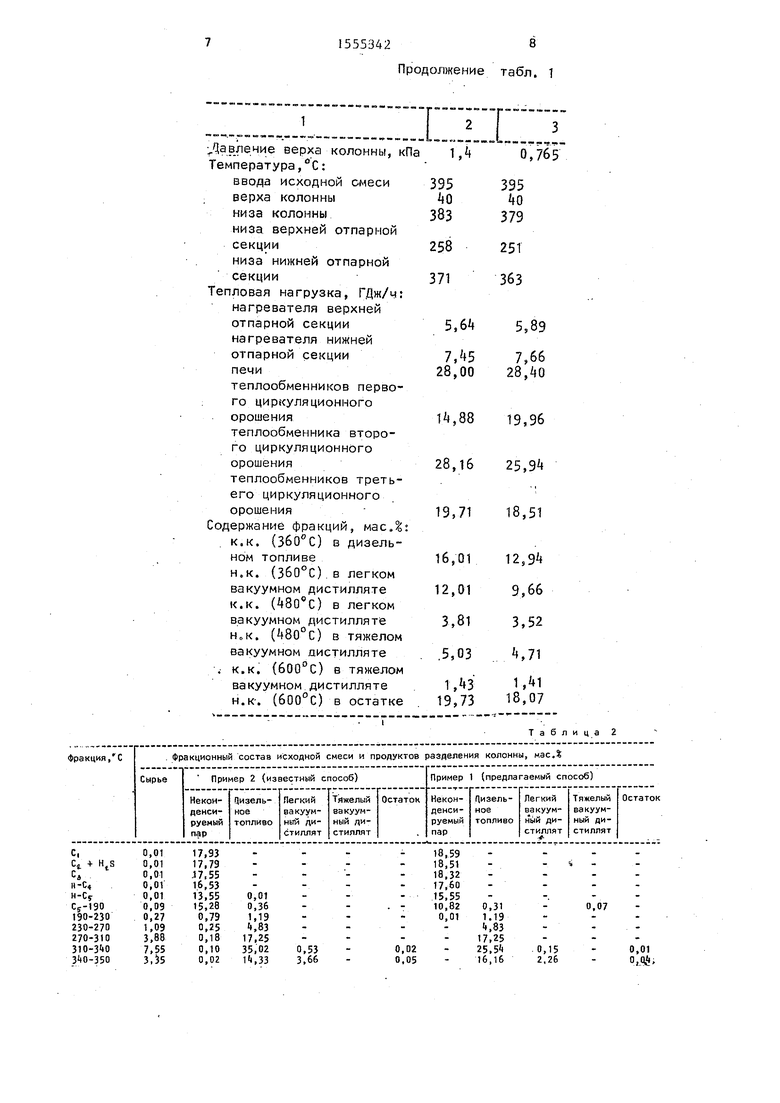

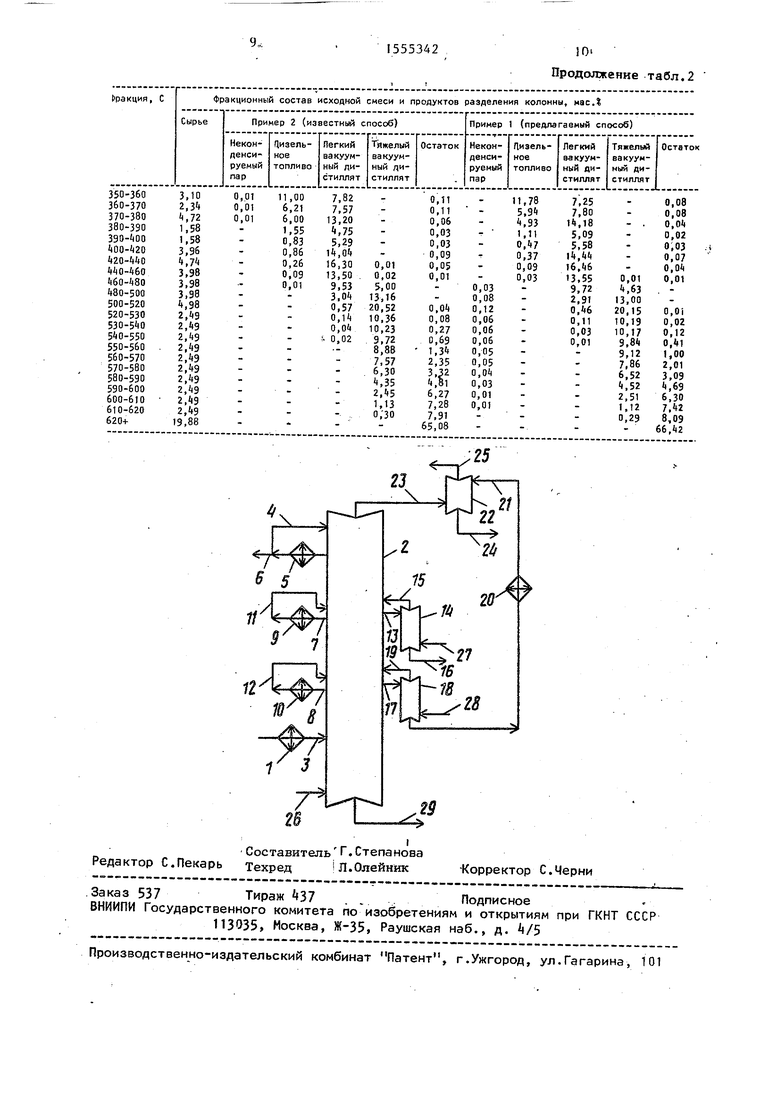

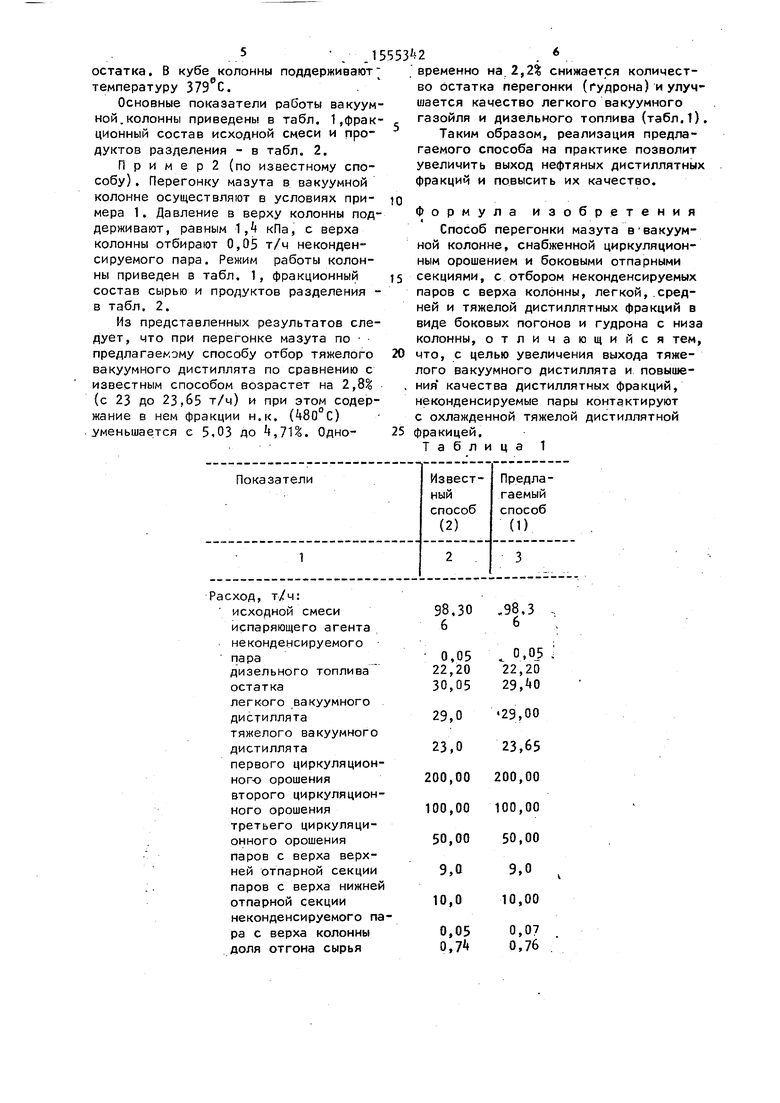

Основные показатели работы вакуум ной.колонны приведены в табл. 1,фрак ционный состав исходной снеси и продуктов разделения - в табл. 2.

П р и м е р 2 (по известному способу) . Перегонку мазута в вакуумной колонне осуществляют в условиях примера 1. Давление в верху колонны поддерживают, равным 1,4 кПа, с верха колонны отбирают 0,05 т/ч неконденсируемого пара. Режим работы колонны приведен в табл. 1, фракционный состав сырью и продуктов разделения - в табл. 2.

Мз представленных результатов следует, что при перегонке мазута по предлагаемому способу отбор тяжелого вакуумного дистиллята по сравнению с известным способом возрастет на 2,8% (с 23 до 23,65 т/ч) и при этом содержание в нем фракции н.к. (480 С) уменьшается с 5,03 до 4,71%. Одно553 2. 6

временно на 2,2% снижается количество остатка перегонки (гудрона) и улучшается качество легкого вакуумного

газойля и дизельного топлива (табл.1).

Таким образом, реализация предлагаемого способа на практике позволит увеличить выход нефтяных дистиллятных фракций и повысить их качество.

10

Формула изобретения

4

Способ перегонки мазута в вакуумной колонне, снабженной циркуляционным орошением и боковыми отпарными

15 секциями, с отбором неконденсируемых паров с верха колонны, легкой, средней и тяжелой дистиллятных фракций в виде боковых погонов и гудрона с низа колонны, отличающийся тем,

20 что, с целью увеличения выхода тяжелого вакуумного дистиллята и повыше- , ния качества дистиллятных фракций, неконденсируемые пары контактируют с охлажденной тяжелой дистиллятной

25 фракицей.

Таблица 1

15553428

Продолжение табл. 1

1555342

10 Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| СПОСОБ ВАКУУМНОГО ФРАКЦИОНИРОВАНИЯ МАЗУТА | 2021 |

|

RU2776900C1 |

| Способ переработки нефти | 1986 |

|

SU1413116A1 |

| Способ перегонки нефти | 1988 |

|

SU1595879A1 |

| Способ получения нефтяных фракций | 1988 |

|

SU1541237A1 |

| Способ переработки нефти | 1988 |

|

SU1525191A1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ МАЗУТА | 2001 |

|

RU2205856C1 |

| Способ перегонки мазута в вакуумной колонне | 1989 |

|

SU1643590A1 |

Изобретение относится к нефтехимии, в частности к перегонке мазута. Цель - увеличение выхода тяжелого вакуумного дистиллята и повышение качества дистиллятных фракций. Перегонку мазута ведут в вакуумной колонне. Последняя снабжена циркуляционным орошением и боковыми отпарными секциями. Неконденсируемые пары отбирают с верха колонны, легкой, средней и тяжелой дистиллятных фракций - в виде боковых погонов и гудрона с низа колонны. Неконденсируемые пары контактируют с охлажденной дистиллятной фракцией. Отбор тяжелого вакуумного дистиллята возрастает на 2,8% (с 23 до 23,65 т/ч) и при этом содержание в нем фракции н.к. 480°С уменьшается с 5,03 до 4,71%. Одновременно на 2,2% снижается количество остатка перегонки (гудрона) и улучшается качество легкого вакуумного газойля и дизельного топлива, а также на 2,2% снижается количество остатка перегонки (гудрона). 1 ил., 2 табл.

| Марушкин Б.К | |||

| и др | |||

| Глубоковакуумная ректификация мазута | |||

| - Нефтепереработка и нефтехимия, 1983, № 12, с.1113. |

Авторы

Даты

1990-04-07—Публикация

1988-03-10—Подача