Изобретение относится к измерительной технике, а именно к технике эксплуатационного контроля неисправностей оборудования, которая регистрирует акустические сигналы, генерируемые подшипниками роторного оборудования, анализирует обнаруженный таким образом сигнал и диагностирует неисправность элементов подшипника. Также, система диагностирует наличие частиц механических примесей и/или водной эмульсии, содержащихся в смазке подшипников качения или скольжения, ухудшающих их эксплуатационные характеристики. Кроме того, изобретение относится к технике неразрушающего контроля.

Известна система диагностики неисправностей для механического оборудования, которая обнаруживает звуки или вибрации, генерируемые механическим оборудованием, анализирует обнаруженный таким образом сигнал и диагностирует неисправность для подшипника или элемента, относящегося к подшипнику, в механическом оборудовании, содержащая: процессор огибающей, который получает огибающую для обнаруженного сигнала; блок БПФ (быстрого преобразования Фурье), который преобразует огибающую, полученную процессором огибающей, в частотный спектр; детектор пиков, который сглаживает частотный спектр, полученный блоком БПФ, посредством выполнения процесса вычисления скользящего среднего и обнаруживает пики в частотном спектре; и процессор диагностики, который диагностирует неисправность на основе пиков в частотном спектре, обнаруженных пиковым детектором. Как заявлено японским разработчиком, описанная в патенте США №7640139 система предназначена для высокоточной диагностики неисправностей механического оборудования за счет анализа частоты обнаруживаемых звуков или вибраций с использованием быстрого преобразования Фурье. Еще одной целью данного изобретения является обнаружение аномальных колебаний подшипников и колесных осей на основе сигнала с датчика вибрации.

Недостатками данной системы являются:

1. Невозможность определения точного момента времени для максимального уровня (пика) шума, характеризующего наличие неисправности, отсутствие возможности выделения различных компонент шума в общем сигнале. Различные шумовые сигналы, генерируемые при наличии неисправности, могут находиться в одном и том же или близком частотном диапазоне, из-за чего трудно корректно идентифицировать природу дефекта и часть агрегата, где возникла неисправность.

2. Отсутствие возможности выделить сигналы, возникающие вследствие наличия частиц механических примесей и/или водной эмульсии, содержащихся в смазке подшипников вращения или скольжения что, в свою очередь, не позволяет принять своевременные меры по замене смазки и предотвратить разрушение подшипника.

3. Система диагностики неисправностей механического оборудования требует обеспечения высокой частоты дискретизации обрабатываемого сигнала, что предполагает использование высоких мощностей обработки данных с соответствующими энергетическими и финансовыми затратами.

В вышеотмеченном патенте США №7640139 не раскрыт способ осуществления диагностики, однако из описания системы можно полагать, что (1) с некоторого набора акустических и вибрационных датчиков снимается непрерывный сигнал, (2) который затем дискретизируется и подвергается обработке методом быстрого преобразования Фурье, создается амплитудно-частотный спектр этого сигнала, (3) после чего полученный спектр сравнивается с эталонным, который соответствует идеальному состоянию работающего, подвергаемого проверке, устройства. На фоне идеального спектра выделяется набор основных частот с соответствующими амплитудами. Для каждой основной частоты этого набора определяется интервалы допустимых значений по частоте и по амплитуде. Проверяемое устройство признается полностью работоспособным, если все полученные в (1)-(2) данные спектра лежат в указанных интервалах возможных значений. Проверяемое устройство признается неработоспособным, если А) какие-либо из полученных в (1)-(2) спектральных данных выходят за указанные допустимые границы по частоте, или по амплитуде; Б) Возникают дополнительные частоты (с существенной амплитудой, превышающей допустимую ошибку измерения) в анализируемом спектре.

Целью изобретения является преодоление описанных выше недостатков предшествующего уровня техники за счет повышения производительности контроля путем более быстрого и эффективного обнаружения сигналов акустической эмиссии роторного оборудования, в том числе при нестационарных режимах работы, а также, путем расширения функциональных возможностей в части обнаружения акустических сигналов от частиц механических примесей и водной эмульсии, содержащихся в смазке подшипников вращения или скольжения.

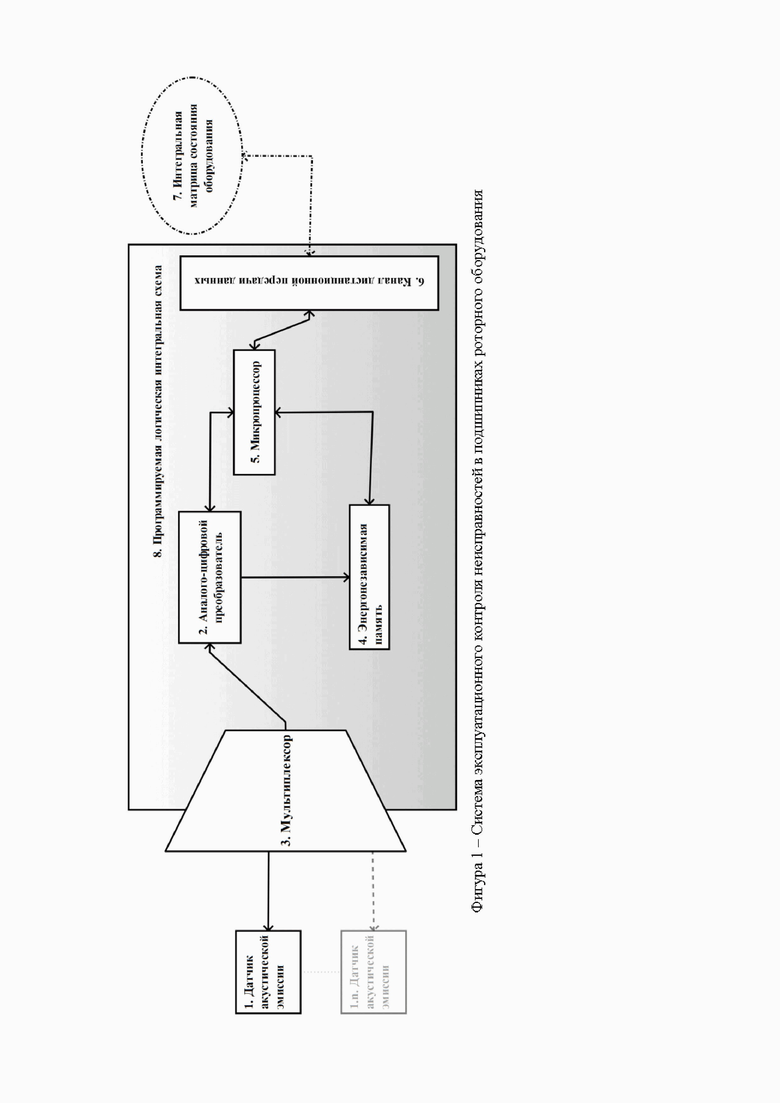

Технический результат использования системы эксплуатационного контроля неисправностей в подшипниках роторного оборудования, регистрирующей сигналы акустической эмиссии (далее, АЭ) полученные с датчиков АЭ, установленных на подшипниковый узел достигается за счет того, что используется аппаратно-программный комплекс, включающий 1) аналого-цифровой преобразователь для подключения к датчикам АЭ через 2) мультиплексор, опрашивающий датчики с определенной периодичностью, 3) энергонезависимую память, 4) микропроцессор и канал передачи данных для синхронизации с интегральной матрицей состояния оборудования, программно-сопряженные между собой и реализованные на программируемой логической интегральной схеме (далее, ПЛИС), причем микропроцессор формирует огибающую обнаруженного датчиком сигнала АЭ, выполняет частотное преобразование Хартли, разложение сигнала по Гильберту и регистрацию длительности, величины и количества пиков для выявления циклических закономерностей и определения размера и характеристик дефектов в подшипнике.

Реализация элементов системы на программируемой логической интегральной микросхеме (далее ПЛИС) позволяет обеспечить высокую частоту дискретизации обрабатываемого сигнала без задействования энергозатратных средств, а наличие канала дистанционной передачи данных, который может быть реализован по протоколам, предложенным в патенте РФ №2626780 - Wi-Fi, GSM, WiMax или MMDS (Multichannel Multipoint Distribution System), позволяет осуществлять синхронизацию в интегральную матрицу состояния оборудования. Логика работы ПЛИС не определяется при изготовлении, а задается посредством проектирования, что позволяет наращивать возможности системы эксплуатационного контроля без необходимости механической переработки, а значит и без необходимости остановки контролируемого оборудования. Таким образом, элементы системы, реализованные на ПЛИС программно-сопряжены между собой.

Кроме того, система эксплуатационного контроля неисправностей в подшипниках роторного оборудования характеризуется тем, что мультиплексор может подключаться к любому следующему датчику акустической эмиссии в то время, как микропроцессор обрабатывает уже полученный сигнал.

Наличие энергонезависимой памяти обеспечивает сравнение полученных с датчика акустической эмиссии характеристик подшипника с его эталонными характеристиками, после чего порядок опрашивания датчиков акустической эмиссии мультиплексором может быть изменен.

Технический результат использования способа эксплуатационного контроля неисправностей в подшипниках роторного оборудования достигается за счет того, что на шаге 1 получают и регистрируют показатели акустической эмиссии элементов оборудования, а также сигналы от частиц механических примесей и водной эмульсии, образующихся в смазке подшипника в процессе его эксплуатации, после чего, на шаге 2, формируют огибающую зарегистрированного сигнала акустической эмиссии, затем, на шаге 3, осуществляют преобразования огибающей в частотный спектр методом Хартли, и, на шаге 4, осуществляют получение сопряженного по Гильберту сигнала, который, на шаге 5, подвергается автокорреляции для выявления циклических закономерностей в данных, полученных при взаимодействие элементов роторного оборудования, причем учитывается неравномерность пиков сигнала акустической эмиссии, которая влияет на шаг дискретности, на шаге 6, где общий набор из N дискретных значений разбивают на несколько групп меньшего объема, которые подвергаются быстрому преобразованию Хартли и выделению пиков, указывающих на наличие дефектов после чего, на шаге 7, путем измерения разности во времени между двойными пиками с использованием спектра Преобразования Гильберта измеряется локализованный размер дефекта.

Преобразование Хартли - действительное действие, требующее на каждом этапе вычислений интегральных действий с действительными величинами, поэтому, быстрое преобразование Хартли (далее, БПХ) существенно быстрее, чем быстрое преобразование Фурье (БПФ), которое было использовано в прототипе (патент США №764013). Применение дискретного преобразования Хартли и последующая обработка сигнала на основе БПХ существенно быстрее, чем обработка сигнала на основе БПФ. При этом, в случае необходимости, при анализе полученных сигналов всегда есть возможность перейти от уже сделанного БПХ к величинам, которые можно получить с помощью БПФ.

Далее в разработке используется преобразование Гильберта, которое, аналогично с преобразованием Фурье и преобразованием Хартли является линейным. Его использование для обработки акустического сигнала позволяет получить аналитическую огибающую сигнала и мгновенную фазу. Обработанный таким образом сигнал может быть распознан с помощью автокорреляции, в результате чего осуществляется выявление циклических закономерностей в данных.

Учитывая «ускорение» обработки сигнала на основе БПХ по сравнению с БПФ, способ эксплуатационного контроля неисправностей роторного оборудования позволяет: Во-первых, быстрее реагировать на неисправности в роторном оборудовании, в том числе при выходе из строя проверяемого устройства.

Во-вторых, давать более точные прогнозы по выходу из строя проверяемого устройства; В-третьих, использовать менее мощное (более дешевое) тестирующее оборудование.

Совместное применение БПХ и преобразования Гильберта позволяет фиксировать момент времени, в который обнаружили пик сигнала, связанного с развитием неисправности, благодаря чему возможно правильно идентифицировать участок, где возникла неисправность.

Способ эксплуатационного контроля неисправностей в подшипниках роторного оборудования позволяет выявлять неисправности в процессе нестационарного режима эксплуатации оборудования, например, при запуске оборудования или при его остановке.

Кроме того, данный способ позволяет выделять высокочастотные и сверхвысокочастотные сигналы, а именно, сигналы в диапазоне от 30 до 1000 кГц, которые соответствуют образованию микротрещин в материале подшипника и попаданию в подшипник микровключений в смазке.

Первичные показатели акустической эмиссии элементов оборудования и рассчитанные показатели формируют массив данных, который может быть интегрирован в систему прогностики и удаленного мониторинга с построением интегральной матрицы состояния оборудования.

Описанные в данной заявке способ и система эксплуатационного контроля неисправностей в подшипниках роторного оборудования могут быть полностью интегрированы в систему удаленного мониторинга энергетических установок раскрытую в патенте РФ №2626780 от 15.07.2015.

Рассмотрим один из вариантов реализации системы и способа эксплуатационного контроля неисправностей в подшипниках роторного оборудования.

Как показано на фигуре 1, система эксплуатационного контроля неисправностей в подшипниках роторного оборудования, которая регистрирует сигналы АЭ полученные с датчиков 1, установленных на подшипниковый узел содержит аналого-цифровой преобразователь 2 для подключения к одному из датчиков акустической эмиссии 1 через мультиплексор 3, энергонезависимую память 4, а также микропроцессор 5 и канал передачи данных 6 для синхронизации с интегральной матрицей состояния оборудования 7, программно-сопряженные между собой и реализованные на программируемой логической интегральной схеме 8.

Датчик АЭ 1 установлен на подшипниковый узел роторного оборудования, например так, как это проиллюстрировано на фигуре 2.

Один ротационный объект, например, центробежный насос, как правило, имеет четыре подшипниковых узла: два на приводном двигателе и два на гидравлической части насоса. Соответственно, на каждый подшипниковый узел установлен как минимум один датчик акустической эмиссии. Таким образом, для контроля одного центробежного насоса требуется система эксплуатационного контроля неисправностей в подшипниках роторного оборудования, имеющая как минимум четыре датчика акустической эмиссии.

На первом этапе, микропроцессор получает запрос от системы прогностики и удаленного мониторинга о необходимости контроля состояния подшипников, после чего микропроцессор выполняет функцию мультиплексора, то есть подключается к одному из датчиков АЭ. Далее, полученный с одного из датчиков сигнал регистрируется.

Система выполняет запись в течение определенного периода, например, одной секунды, то есть при скорости вращения 3000 об/мин, это составит 50 оборотов вала.

Получив сигнал АЭ с датчика 1 микропроцессор 5 формирует огибающую зарегистрированного сигнала АЭ, осуществляют преобразования огибающей в частотный спектр методом Хартли, и получают сопряженный по Гильберту сигнал, который подвергают автокорреляции для выявления циклических закономерностей в данных, полученных при взаимодействие элементов роторного оборудования, причем учитывается неравномерность пиков сигнала акустической эмиссии, которая влияет на шаг дискретности где общий набор из N дискретных значений разбивают на несколько групп меньшего объема, которые подвергаются быстрому преобразованию Хартли и выделению пиков, указывающих на наличие дефектов после чего, путем измерения разности во времени между двойными пиками с использованием спектра Преобразования Гильберта измеряют локализованный размер дефекта. Данные передаются в систему прогностики и удаленного мониторинга для построения интегральной матрицы состояния оборудования.

Далее, система эксплуатационного контроля переключается на датчик АЭ, установленный на следующем подшипниковом узле, а в это время записанный объем информации обрабатывается микропроцессором и, через канал передачи данных, передается для последующего анализа в систему прогностики и удаленного мониторинга.

Мультиплексор 3 вновь опрашивает датчики и последовательно получает сигналы АЭ с оставшихся датчиков, которые в это время подвергаются преобразованиям, реализуемым микропроцессором для выявления циклических закономерностей и определения размера и характеристик дефектов в подшипнике.

В системе может обеспечиваться сравнение полученных с датчика АЭ данных с эталонными ранее, чем они будут проанализированы в соответствие со способом эксплуатационного контроля неисправностей в подшипниках роторного оборудования, и, в случае значительных отклонений, могут быть внесены изменения в порядок опрашивания и анализа остальных датчиков данного подшипникового узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сигнала акустической эмиссии | 2017 |

|

RU2671152C1 |

| СИСТЕМА ДЛЯ ОБНАРУЖЕНИЯ НЕИСПРАВНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2573705C2 |

| Способ регистрации и анализа сигналов акустической эмиссии в системе диагностического мониторинга производственных объектов | 2019 |

|

RU2709414C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572067C1 |

| СПОСОБ ЧАСТОТНОГО ПРЕОБРАЗОВАНИЯ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2015 |

|

RU2610068C2 |

| Способ акустического контроля состояния буксовых узлов движущегося поезда | 2022 |

|

RU2781416C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

| Способ акустико-эмиссионной диагностики ответственных деталей тележек грузовых вагонов при эксплуатации | 2017 |

|

RU2667808C1 |

| Акустико-эмиссионной способ измерения износа узлов трения скольжения | 2023 |

|

RU2830175C1 |

| СПОСОБ ГИДРОАКУСТИЧЕСКОГО ПЕЛЕНГОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

SU1840092A1 |

Использование: для контроля неисправностей в подшипниках роторного оборудования. Сущность изобретения заключается в том, что система эксплуатационного контроля неисправностей в подшипниках роторного оборудования, регистрирующая сигналы акустической эмиссии, полученные с датчиков, установленных на подшипниковый узел, содержит аналого-цифровой преобразователь для подключения к одному из датчиков акустической эмиссии через мультиплексор, периодически опрашивающий датчики акустической эмиссии, энергонезависимую память, а также микропроцессор и канал передачи данных для синхронизации с интегральной матрицей состояния оборудования, программно-сопряженные между собой и реализованные на программируемой логической интегральной схеме, причём микропроцессор формирует огибающую обнаруженного датчиком сигнала акустической эмиссии, выполняет частотное преобразование Хартли, разложение сигнала по Гильберту и регистрацию длительности, величины и количества пиков для выявления циклических закономерностей и определения размера и характеристик дефектов в подшипнике. Технический результат: повышение производительности контроля путём более быстрого и эффективного обнаружения сигналов акустической эмиссии роторного оборудования, в том числе при нестационарных режимах работы, а также расширение функциональных возможностей в части обнаружения акустических сигналов от частиц механических примесей и водной эмульсии, содержащихся в смазке подшипников вращения или скольжения. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Система эксплуатационного контроля неисправностей в подшипниках роторного оборудования, регистрирующая сигналы акустической эмиссии, полученные с датчиков, установленных на подшипниковый узел, содержащая аналого-цифровой преобразователь для подключения к одному из датчиков акустической эмиссии через мультиплексор, периодически опрашивающий датчики акустической эмиссии, энергонезависимую память, а также микропроцессор и канал передачи данных для синхронизации с интегральной матрицей состояния оборудования, программно-сопряженные между собой и реализованные на программируемой логической интегральной схеме, причём микропроцессор формирует огибающую обнаруженного датчиком сигнала акустической эмиссии, выполняет частотное преобразование Хартли, разложение сигнала по Гильберту и регистрацию длительности, величины и количества пиков для выявления циклических закономерностей и определения размера и характеристик дефектов в подшипнике.

2. Система по п. 1, характеризующаяся тем, что мультиплексор подключается к любому из следующих датчиков акустической эмиссии в то время, как микропроцессор обрабатывает сигнал, полученный ранее.

3. Система по пп. 1, 2, характеризующаяся тем, что обеспечивает сравнение полученных с датчика акустической эмиссии характеристик подшипника с его эталонными характеристиками, после чего порядок опрашивания датчиков акустической эмиссии мультиплексором может быть изменён.

4. Способ эксплуатационного контроля неисправностей в подшипниках роторного оборудования, согласно которому получают и регистрируют показатели акустической эмиссии элементов оборудования, а также сигналы от включений и жидкой эмульсии, образующихся в смазке подшипника в процессе его эксплуатации, после чего формируют огибающую зарегистрированного сигнала акустической эмиссии, осуществляют преобразования огибающей в частотный спектр методом Хартли и получают сопряженный по Гильберту сигнал, который подвергают автокорреляции для выявления циклических закономерностей в данных, полученных при взаимодействии элементов роторного оборудования, причём учитывается неравномерность пиков сигнала акустической эмиссии, которая влияет на шаг дискретности, где общий набор из N дискретных значений разбивают на несколько групп меньшего объема, которые подвергаются быстрому преобразованию Хартли и выделению пиков, указывающих на наличие дефектов, после чего, путём измерения разности во времени между двойными пиками с использованием спектра преобразования Гильберта измеряют локализованный размер дефекта.

5. Способ по п. 4, характеризующийся тем, что позволяет выявлять неисправности в процессе нестационарного режима эксплуатации подшипников роторного оборудования.

6. Способ по пп. 4, 5, характеризующийся тем, что позволяет выделять высокочастотные и сверхвысокочастотные сигналы.

| Способ контроля качества сборки подшипников качения | 1981 |

|

SU996903A1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1997 |

|

RU2150698C1 |

| Способ диагностики подшипников качения | 1987 |

|

SU1552092A1 |

| US 5140858 A, 25.08.1992 | |||

| US 4884449 A, 05.12.1989. | |||

Авторы

Даты

2021-07-26—Публикация

2020-06-15—Подача