Изобретение имеет отношение к созданию дробилки для измельчения твердых веществ или твердых веществ в жидкости. В частности, оно направлено на создание дробилки, которая содержит режущие элементы и молотковые элементы, предусмотренные на той или иной стороне вращающегося диска для выполнения операций с высоким КПД по энергии.

Часто возникает задача измельчения твердых веществ в жидкостях без ввода воздуха в определенные процессы, так как воздух может вызывать нежелательное окисление результирующей суспензии твердое вещество/жидкость и/или приводить к образованию пены. В качестве примера можно указать измельчение соевых бобов в воде для получения соевого молока; такой процесс измельчения в связи с получением соевого молока описан в патенте США N 4915972 от 10 апреля 1990 г. на имя Гупта (Gupta).

Измельчение твердых веществ в жидкостях часто обеспечивают при помощи молотковых дробилок с высокой скоростью вращения. Однако известные молотковые дробилки создают чрезмерное завихрение в жидкостях, которое вызывает всасывание воздуха в область измельчения. Известные молотковые дробилки также требуют очень высокого пускового момента, если твердые вещества уже введены в дробилку при ее включении. Для обеспечения необходимого высокого пускового момента (момента трогания) приходится выбирать большой двигатель, который является дорогим и не эффективным при осуществлении операции измельчения. Кроме того, при использовании таких дробилок получают твердые частицы с большим разбросом размеров, так что часто требуется устанавливать последовательно две или несколько дробилок, чтобы добиться приемлемого измельчения твердых веществ. Альтернативно для достижения указанного суспензия может быть пропущена несколько раз через одну и ту же молотковую дробилку. Каждый из этих подходов приводит к росту капитальных затрат и к снижению КПД по энергии. В патентах США N 2738930 и 2738931 от 20 мая 1956 г. на имя Шнейдера раскрыто устройство для диспергирования, в котором имеется первичная система измельчения и множество вторичных систем для диспергирования. В патенте США N 2519198 от 15 августа 1950 г. на имя Ричсана описаны кофемолки или измельчители, имеющие множество вращающихся режущих элементов. В патенте США N 3993791 от 23 ноября 1976 г. на имя Брида и др. описано устройство для непрерывной фильтрации, в котором предусмотрен ряд центрифуг непрерывной декантации и такое же число участков восстановления суспензии.

В патенте Франции N FR-A-2 171 671 от 21 сентября 1973 г. описана дробилка, в которой предусмотрены молотки (молотковые элементы), установленные на вращающихся дисках у их периметров. В патенте Франции N FR-A-2 112030 от 16 июня 1972 г. также описана дробилка, в которой на одной стороне вращающегося диска предусмотрены режущие элементы (ножи), а на другой стороне этого диска предусмотрены молотковые элементы. В дробилках, выполненных в соответствии с указанными патентами Франции, имеется сетчатая стенка или стенки, разграничивающие первую и вторую камеры. Однако и в той, и в другой дробилках в жидкости создаются вихри, причем эти дробилки требуют высокого пускового момента.

Настоящее изобретение позволяет устранить указанные недостатки молотковых дробилок за счет использования высокоэкономичного способа измельчения общего назначения, такого как сухое измельчение зерна, специй, минералов, а также других пищевых и непищевых продуктов. Настоящее изобретение также подходит для измельчения твердых веществ в жидкостях, такого как обычное измельчение, безвоздушное измельчение, измельчение нарезанных продуктов и продуктов с заливкой. Указанное обеспечено за счет размещения молотковых элементов в непосредственной близости от поверхности соударения, а не за счет использования всего вращающегося элемента в качестве молотка. В устройстве в соответствии с настоящим изобретением существенно снижены требования относительно пускового момента и вращающего момента, а также повышена эффективность использования энергии. Дополнительное снижение требований к крутящему моменту и повышение эффективности использования энергии достигнуто за счет разделения областей дробления на две или более секций. Это разделение приводит также к хорошему контролю распределения частиц по размерам и устраняет необходимость использования множества дробилок или множества технологических проходов для достижения хорошего измельчения.

Задачей настоящего изобретения является создание центробежной дробилки, которая обеспечивает эффективное использование энергии и создает однородное распределение частиц по размерам.

Другой задачей настоящего изобретения является создание дробилки, которая обеспечивает более высокий выход и более высокое качество конечного продукта.

Еще одной задачей настоящего изобретения является создание безвоздушной дробилки с высоким КПД по энергии.

Еще одной задачей настоящего изобретения является создание безвоздушной дробилки, имеющей вращающийся диск с молотковыми и режущими элементами, размещенными у его периметра.

Если ввести краткое определение, то настоящее изобретение направлено на создание центробежной дробилки с высоким КПД по энергии, предназначенной для измельчения твердых веществ в жидкостях с получением суспензии твердое вещество/жидкость, в которой сведено к минимуму образование завихрений и сопровождающего их всасывания воздуха в результирующую суспензию твердое вещество/жидкость. Указанная дробилка содержит корпус с сетчатой стенкой, разделяющей внутрикорпусной объем на первую и вторую камеры. В первой камере размещен первый вращающийся диск, размеры которого главным образом соответствуют размерам первой камеры, причем указанный диск вращается относительно центральной оси. Указанная дробилка дополнительно содержит ножи, закрепленные на первой боковой поверхности первого вращающегося диска, поблизости от его периметра, но внутри него, и молотки, закрепленные на второй боковой поверхности первого вращающегося диска, поблизости от его периметра, но внутри него. В первой камере предусмотрен впуск для подвода твердых веществ в жидкостях к первой боковой поверхности диска, а во второй камере имеется выпуск для выгрузки из нее суспензии твердое вещество/жидкость. С первым вращающимся диском механически связан двигатель для приведения в движение первого вращающегося диска.

Дробилка может быть снабжена вторым диском, смежным с нижней боковой поверхностью первого вращающего диска и установленным параллельно ему, причем второй диск имеет размеры, соответствующие размерам первой камеры и содержит молотки, закрепленные на его верхней боковой поверхности, поблизости от его периметра, но внутри него, при этом на нижней боковой поверхности второго диска закреплены молотки тонкого измельчения, поблизости от его периметра, но внутри него.

Первый диск или оба диска имеют отверстия, размер которых меньше размера измельченных твердых веществ.

Желательно, чтобы второй диск имел больший диаметр, чем первый.

Установленная в дробилке для образования первой камеры сетчатая стенка может быть цилиндрической или конической и имеет перфорации, причем целесообразно, чтобы перфорации в сетчатой стенке располагались только поблизости от молотков тонкого измельчения.

При конической форме первой камеры ножи на первом диске, молотки на первом и втором дисках и молотки тонкого измельчения на втором диске закреплены по углами, которые соответствуют конической форме первой камеры.

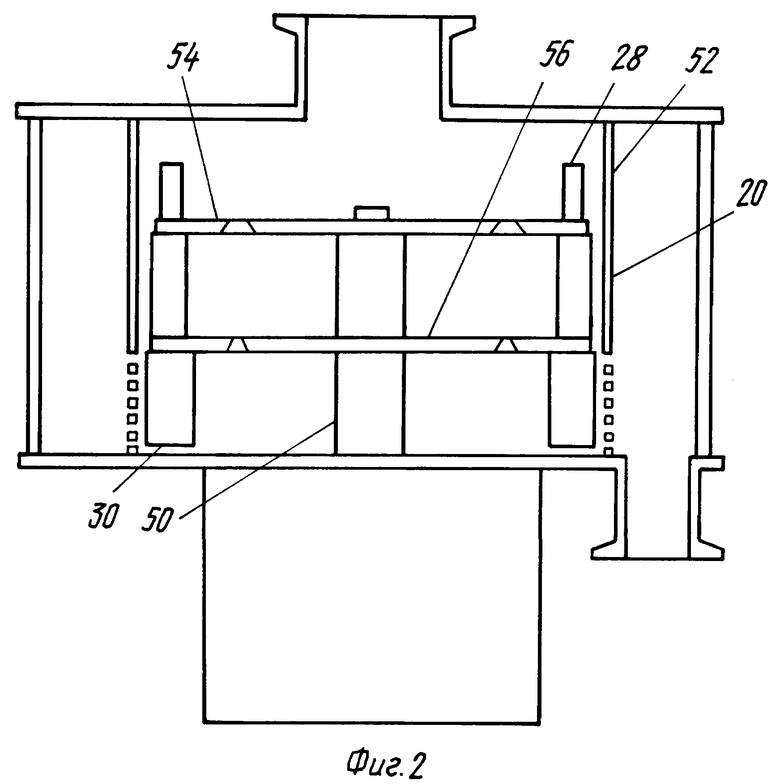

На фиг. 1 приведено сечение дробилки в соответствии с первым вариантом осуществления настоящего изобретения.

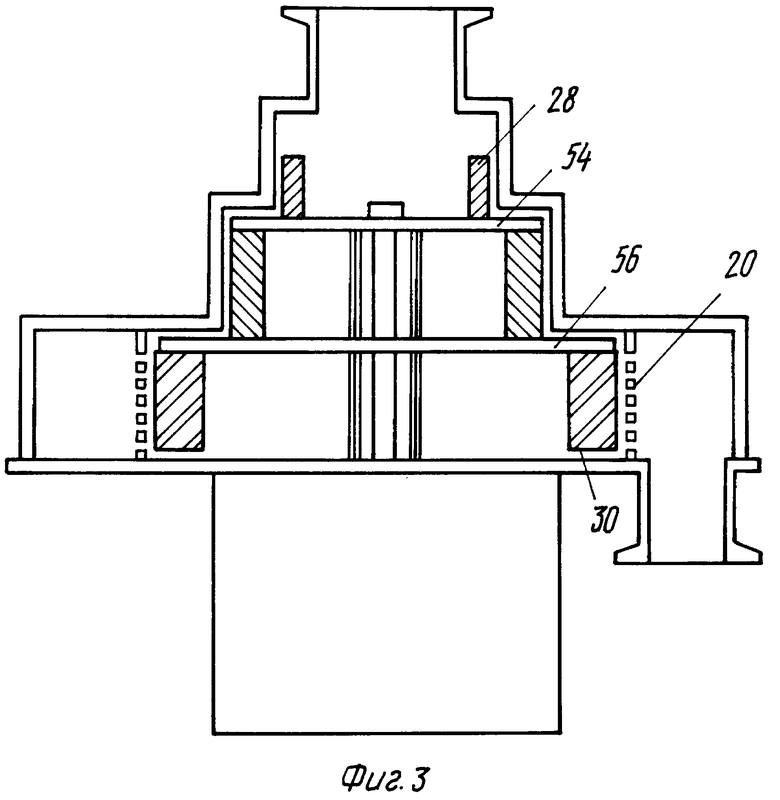

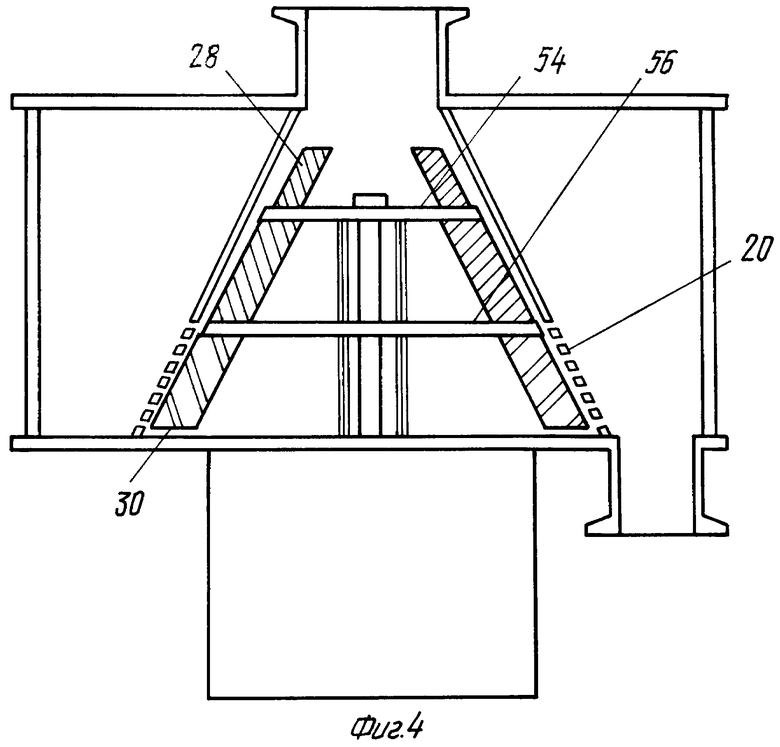

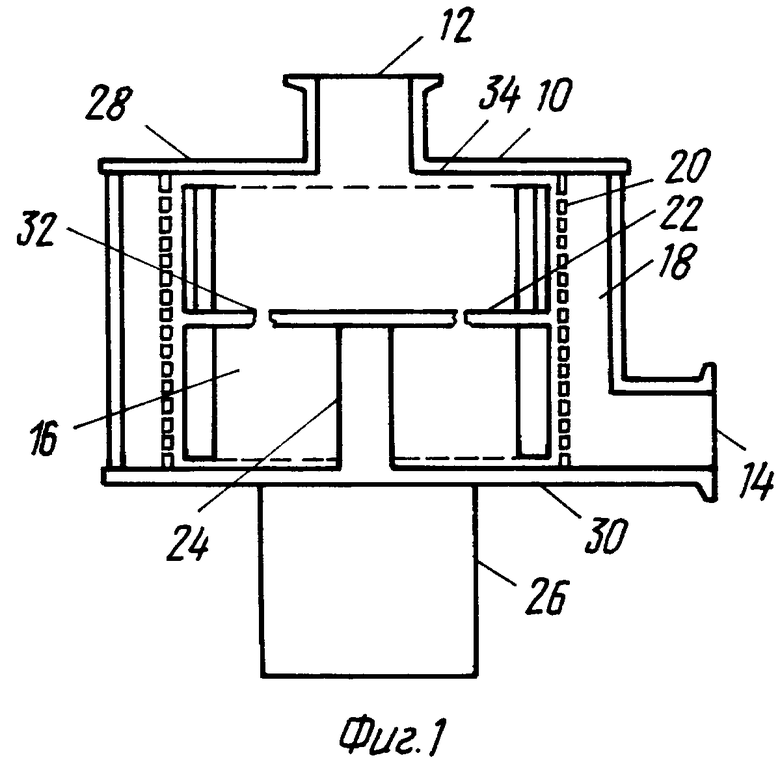

На фиг. 2-4 приведены сечения многоступенчатых дробилок в соответствии с другими вариантами осуществления настоящего изобретения.

На фиг. 1 схематично показана дробилка в соответствии с первым вариантом осуществления настоящего изобретения. Она содержит корпус 10, который снабжен впуском 12 и выпуском 14. Корпус 10 имеет форму цилиндра и разделен на первую и вторую камеры 16 и 18 сетчатой стенкой 20. Расположенный в первой камере 16 диск 22 установлен на оси 24, которая приспособлена для ее приведения во вращение с высокой скоростью при помощи двигателя 26. Диск 22 имеет два или более режущих элементов 28, закрепленных на его верхней боковой поверхности, и два или более молотковых элементов 30, закрепленных на его нижней боковой поверхности. Режущие и молотковые элементы закреплены на диске 22 вблизи от его периферии. В диске 22 выполнено несколько конусных отверстий 32, размер которых слишком мал для прохождения через них неизмельченных твердых веществ. Эти отверстия улучшают циркуляцию измельченного продукта под диском. Они особенно полезны при дроблении твердых веществ в присутствии жидкости.

Твердые вещества или твердые вещества в жидкостях вводят в дробилку через впуск 12. В ходе вращения диска 22 твердые вещества за счет действия центробежной силы отбрасываются к сетчатой стенке 20, проходя по пути движения вращающихся режущих элементов 28, которые производят дробление твердых веществ в мелкие куски. Затем эти мелкие твердые куски поступают в нижнюю область, в которой вращающиеся молотковые элементы 30 производят их измельчение до размера частиц, который зависит от размера отверстий в сетке. Полученная суспензия твердых веществ в жидкости выводится через выпускное отверстие 14.

В соответствии с этим вариантом осуществления настоящего изобретения снижены требования относительно крутящего момента и образования завихрений в сравнении с известными ранее дробилками и в результате улучшен КПД по энергии. Указанные преимущества обеспечены за счет следующих характеристик. Вместо использования в качестве молотковых элементов одной или нескольких вертикальных балок, в соответствии с настоящим изобретением использованы режущие и молотковые элементы, закрепленные на горизонтальном круглом диске. Камера дробления разделена на две области.

Указанные преимущества могут быть проиллюстрированы следующим образом. Если толщина режущего элемента равна t1, а его высота равна h1, толщина молоткового элемента равна t2, а его высота равна h2, а диаметр диска равен D, то полный объем V1, прочищаемый (выметаемый) режущими и молотковыми элементами равен

V1=πD(t1 · h1 +t2 · h2), [π=3,14159]

В известных ранее дробилках в качестве молотковых элементов использовали солидные металлические балки. Если принять, что они имеют высоту h1+ h2 и длину D, то полный прочищаемый ими объем V2 равен

V2=πD · D(h1 + h2)/4

Принимая для упрощения, что режущие и молотковые элементы имеют одинаковую толщину t1 = t2 = t и разделив V1 на V2 получим

V1/V2 = 4t/D

Типично t = 1/ 8'' при D = 4'', что дает V1/V2 = 1/8. Это отношение приблизительно соответствует отношению силы завихрений в двух дробилках без диска. Однако наличие диска существенно снижает прочищаемый объем, имеющийся в наличии для образования завихрений в устройстве в соответствии с настоящим изобретением, так как к впуску относится только прочищаемый объем V1' над диском. Так как h1 типично составляет 1/3 от h2, то получаем:

V1=πD · t · h1 или V1/V2 = t/D,

что составляет 1/32 для типичных рассмотренных здесь размеров. В результате дробилка в соответствии с настоящим изобретением создает совсем незначительные завихрения, что приводит к чрезвычайно малому всасыванию в нее воздуха. Если такие малые завихрения все еще создают проблемы, то они могут быть дополнительно уменьшены за счет установки противовихревой крестовины во впускном отверстии дробилки.

Пусть s представляет собой удельный вес суспензии твердое вещество/жидкость, а r представляет собой расстояние элемента толщины dr от оси, тогда отношение крутящих моментов (T1 для дробилки в соответствии с настоящим изобретением и T2 для молотковой дробилки в соответствии с известным состоянием техники) может быть выражено следующим образом:

T1 = К · масса · расстояние2 = {2πR (h1+ h2) t · s}R2 [R= D/2]

T2 = К · интеграл (от 0 до R) [{2πr (h1+ h2) dr · s}r2] = 2π (h1+ h2) s · R4/4

T1/T2 = 8 t/D = 1/4 (для t = 1/8'' и D = 4'', как и раньше).

Здесь K - коэффициент пропорциональности.

Можно видеть, что обеспечено существенное снижение требований к крутящему моменту. Предшествующий анализ может быть качественно получен из рассмотрения фиг. 1. При осевом вращении зона, прочищаемая молотковыми и режущими элементами, очевидно является частью зоны, прочищаемой прямоугольником, образованным за счет соединения элементов, что показано пунктирными линиями 34. Мог бы потребоваться существенно больший крутящий момент для вращения последнего построения по сравнению с предыдущим, когда пространство внутри сетки заполнено твердыми веществами. Нетрудно увидеть, что и вращающий момент также ниже, что приводит к повышению КПД по энергии устройства в соответствии с настоящим изобретением.

Обратимся теперь к рассмотрению фиг. 2-4, на которых схематично показаны 3 дополнительных варианта построения устройства в соответствии с настоящим изобретением.

Показанная на фиг. 2 дробилка имеет единственную крыльчатку, установленную на валу 50 двигателя и охваченную фиксированной (неподвижной) цилиндрической сеткой 52. Крыльчатка имеет множество ступеней измельчения, разделенных дисками 54 и 56, соосными с валом 50. На дисках симметрично установлены элементы дробления, такие как ножи или молотки. После того, как твердые вещества, такие как бобы, раздроблены или измельчены до определенного размера на одной стадии измельчения, они поступают на следующую стадию более мелкого измельчения через отверстия между дисками и сеткой. Секция сетки, охватывающая конечную ступень дробилки, имеет перфорации, которые позволяют мелко измельченным твердым веществам выходить из дробилки. Несмотря на то, что сетка дробилки может иметь перфорации в любом месте, это нежелательно по двум причинам: a) поток суспензии между ступенями усиливается, если вода не может вытекать через сетку на более ранних стадиях измельчения, и b) для выполнения перфораций в любом материале требуется увеличивать расходы, то есть чем меньше перфораций, тем дешевле сетка. В некоторых применениях может быть желательно иметь отверстия в верхней секции сетки для обеспечения местной циркуляции жидкости и суспензии в дробилке. В других применениях диски имеют отверстия, которые слишком малы для прохождения через них частиц твердых веществ, превышающих определенный размер.

На фиг. 3 и 4 показаны многоступенчатые дробилки, в которых диски постепенно увеличивающегося размера использованы для достижения лучших характеристик измельчения.

Дробилка в соответствии с настоящим изобретением позволяет получить более однородное распределение частиц по размерам при измельчении, чем известные ранее дробилки, и снижает требования относительно энергии и мощности при дроблении материала до заданной степени измельчения. Элементы измельчения имеют больший срок службы и являются более экономичными при изготовлении. Дробилка в соответствии с настоящим изобретением также обеспечивает более высокий выход и лучшее качество конечного продукта. Она может быть использована для измельчения зерна, специй, минералов, а также других пищевых и не пищевых продуктов и подходит для осуществления обычного измельчения, измельчения нарезанных продуктов и продуктов с заливкой и безвоздушного измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Молотковая дробилка | 1981 |

|

SU973157A1 |

| МНОГОСТУПЕНЧАТАЯ МОЛОТКОВАЯ ДРОБИЛКА И СОДЕРЖАЩАЯ ЕЕ КОМБИНИРОВАННАЯ УБОРОЧНАЯ МАШИНА | 2017 |

|

RU2752521C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАЛЬЦИЯ | 2001 |

|

RU2203774C2 |

| РОТОРНАЯ ДРОБИЛКА | 1994 |

|

RU2081702C1 |

| Молотковая дробилка | 1976 |

|

SU707599A1 |

| СПОСОБ ВЫДЕЛЕНИЯ КАУЧУКА ИЗ РАСТЕНИЙ, НЕ ЯВЛЯЮЩИХСЯ ГЕВЕЯМИ | 2013 |

|

RU2630489C2 |

| МОЛОТКОВАЯ ДРОБИЛКА | 1972 |

|

SU359048A1 |

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2062652C1 |

| ДРОБИЛКА МОЛОТКОВАЯ | 2018 |

|

RU2683470C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ УПАКОВКИ, ВКЛЮЧАЮЩЕЙ СЛОЙ БУМАГИ С ПОЛИМЕРНЫМ ПЛЕНОЧНЫМ ПОКРЫТИЕМ И С КОМБИНИРОВАННЫМ ПОКРЫТИЕМ ИЗ ПЛЕНКИ И АЛЮМИНИЕВОЙ ФОЛЬГИ, В УСЛОВИЯХ ДЕФИЦИТА ИЛИ ОТСУТСТВИЯ ВОДЫ | 2011 |

|

RU2496639C2 |

Дробилка предназначена для измельчения твердых веществ в жидкостях с получением суспензии твердое вещество/жидкость, содержит корпус и двигатель, механически связанный с осью для проведения ее во вращение. Корпус разделен сетчатой стенкой на первую и вторую камеры. Диск размещен в первой камере и его размеры соответствуют размерам первой камеры. На верхней боковой поверхности диска закреплены ножи поблизости от его периметра, но внутри него. Молотки закреплены на нижней боковой поверхности диска также поблизости от его периметра, но внутри него. Впускное отверстие расположено в первой камере для подвода твердых веществ в жидкостях к верхней боковой поверхности диска. Выпускное отверстие выполнено во второй камере для выгрузки из нее суспензии твердое вещество/жидкость. Обеспечивается эффективное использование энергии и однородное распределение частиц по размерам, более высокий выход и качество конечного продукта. 10 з.п.ф-лы, 4 ил.

| СПОСОБ УСТРАНЕНИЯ ПОРОКОВ ВИН | 1994 |

|

RU2112030C1 |

| СМАЗКА АНАЛЬНАЯ (ВАРИАНТЫ) | 2000 |

|

RU2171671C1 |

| ЦЕНТРОБЕЖНЫЙ КОЛЬЦЕВОЙ ИЗМЕЛЬЧИТЕЛЬ | 0 |

|

SU380348A1 |

| Устройство для измельчения материала | 1981 |

|

SU1007723A1 |

| Центробежная ударная мельница | 1986 |

|

SU1366207A1 |

| US 4915972 A, 10.04.1990 | |||

| СПОСОБ ЛЕЧЕНИЯ БОЛЬНЫХ ЖЕЛЧЕКАМЕННОЙ БОЛЕЗНЬЮ ПЕРВОЙ СТАДИИ | 2012 |

|

RU2519198C2 |

| Способ нормализации пищеварения у животных путем введения парентерально панкреатических ферментов | 2019 |

|

RU2738930C1 |

| US 3993791 A, 23.11.1976. | |||

Авторы

Даты

2001-02-20—Публикация

1996-08-12—Подача