ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области реакторов с радиальным потоком углеводородного сырья подлежащего обработке. Более конкретно, изобретение относится к каталитическому реформингу бензина. Изобретение позволяет использовать очень небольшое количество катализатора и, следовательно контролировать время пребывания, имеющее небольшую величину.

УРОВЕНЬ ТЕХНИКИ

Реакторы со слоем катализатора и радиальной циркуляцией подлежащего обработке углеводородного сырья известны в области нефтепереработки. В частности, такие реакторы применяют для проведения реакций каталитического реформинга, направленных на преобразование парафиновых и нафтеновых соединений С7-С10 в ароматические соединения с одновременным выделением водорода. Каталитическую конверсию обычно проводят при высокой температуре, порядка 500°С, при среднем давлении от 0,1 до 4,0 МПа и в присутствии специального катализатора реформинга так, чтобы получить продукт реформинга с высоким октановым числом, обогащенный ароматическими соединениями, который может быть использован в качестве основы топлива.

Технологии подвижного радиального каталитического слоя свойственны многочисленные ограничения. В частности, скорость обрабатываемого углеводородного сырья во время прохождения каталитического слоя ограничена из-за необходимости избегать кавитации на входе слоя (тогда как он сам представляет собой подвижный слой), блокирования катализатора внутренней решеткой на выходе и для уменьшения потерь сырья (функция скорости и толщины слоя). Действительно, при слишком большом расходе сырья возникает явление блокировки катализатора центральным коллектором (или «pinning» в англоязычной терминологии). Сила, прикладываемая к сырью, радиально циркулирующему от наружной периферии каталитического слоя к центру реактора, прижимает частицы катализатора к стенке центрального коллектора, из-за чего увеличивается сдерживающее усилие трения при перемещении частиц вдоль стенки. Если поток сырья достаточно интенсивный, создаваемой им силы трения достаточно для поддержания веса каталитического слоя так, что гравитационное течение частиц катализатора прекращается, по меньшей мере, в определенных областях, прилегающих к стенке центрального коллектора. В таком случае, частицы катализатора в этих областях оказываются блокированы («pinned», согласно англоязычной терминологии) потоком сырья и остаются неподвижными возле стенки коллектора. Явления иммобилизации частиц катализатора в реакторах каталитического реформинга углеводородного сырья нужно решительно избегать, поскольку оно благоприятствует реакциям дезактивации катализатора, например, закоксовыванию, что препятствует дальнейшей эксплуатации реактора. Действительно, когда слой катализатора в канале становится слишком густым, необходимо уменьшать расход обрабатываемого сырья или даже совсем останавливать установку для очистки указанного канала.

В документе US 6221320 описан каталитический реактор с потоком сырья и гравитационным течением катализатора, включающий реакционную зону, в которой имеется множество каталитических модулей, расположенных друг рядом с другом и равномерно распределенных внутри реакционной зоны по окружности. Ограничения, свойственные технологии радиального каталитического слоя, такие, как описанные выше, то есть, необходимость избегать кавитации на входе слоя, блокирования катализатора внутренней решеткой на выходе и уменьшить потери сырья, и ограничения, налагаемые конструкцией подобного реактора (нужно оставить достаточно места между внутренней решеткой и наружной решеткой) вынуждают использовать минимальный объем катализатора. Следовательно, этот тип реактора не является оптимальным для повышенных РРН, так как это вызывало бы явление блокирования катализатора центральным коллектором, принимая во внимание, что все сечение реакционной зоны занято каталитическим слоем. Максимальное РРН в реакторе этого типа составляет порядка 20 ч-1.

Целью настоящего изобретения является обеспечение каталитического реактора нового типа, концепция которого позволяет работать при повышенных РРН. Заявителем разработан каталитический реактор, в реакционной зоне которого имеется, по меньшей мере, один каталитический модуль, содержащий каталитический слой небольшой толщины, позволяющий уменьшить потери сырья и, следовательно, позволяющий увеличить РРН (то есть, отношение расхода подлежащего обработке сырья к массе катализатора) до более, чем 40 ч-1, даже более 50 ч-1, что намного больше диапазонов РРН, возможных в обычных реакторах с подвижным каталитическим слоем (от 20 до 35 ч-1).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Первым предметом изобретения является каталитический реактор с радиальным потоком углеводородного сырья, при этом, реактор включает:

- по меньшей мере, устройство подачи указанного подлежащего обработке сырья;

- по меньшей мере, устройство отведения отходящего потока каталитической реакции;

- реакционную зону, заключенную в наружной, по существу, цилиндрической оболочке, имеющую форму, по меньшей мере, одного каталитического модуля, вытянутого по вертикальной оси (АХ), при этом, указанный каталитический модуль включает:

- по меньшей мере, каталитический слой;

- по меньшей мере, наружную стенку и внутреннюю стенку, проницаемые, соответственно, для подлежащего обработке сырья и отходящего потока каталитической реакции;

- по меньшей мере, первую боковую стенку и вторую боковую стенку, непроницаемые для подлежащего обработке сырья;

- по меньшей мере, одну опору указанного каталитического модуля;

- по меньшей мере, устройство сбора отходящего потока каталитической реакции, протяженное вдоль оси (АХ), сообщающееся с указанной наружной стенкой или указанной внутренней стенкой указанного каталитического модуля;

- кольцевую зону, расположенную на том же уровне, что и указанный каталитический модуль, вне реакционной зоны,

при этом, указанный реактор отличается тем, что:

- когда указанный каталитический реактор включает единственный каталитический модуль, указанный реактор включает пустое пространство, расположенное вне реакционной зоны между первой боковой стенкой и второй боковой стенкой указанного каталитического модуля, выходящее в указанную кольцевую зону,

- когда указанный каталитический реактор включает множество каталитических модулей, указанный реактор включает, по меньшей мере, пустое пространство, расположенное вне реакционной зоны между первой боковой стенкой первого каталитического модуля и второй боковой стенкой второго каталитического модуля, смежного с первым каталитическим модулем, выходящее в указанную кольцевую зону,

при этом, в указанном пустом пространстве имеется, по меньшей мере, сплошная полоса, проходящая вдоль вертикальной оси (АХ) и расположенная так, что находится рядом с устройством сбора.

В одном из вариантов осуществления изобретения указанный каталитический модуль имеет, по существу, структуру и конфигурацию сектора цилиндра.

В другом варианте осуществления изобретения указанный каталитический модуль имеет прямоугольное сечение.

Преимущественно, указанные наружные и внутренние стенки указанного каталитического модуля образованы из решеток типа решетки Джонсона.

В одном из вариантов осуществления изобретения указанный реактор включает множество каталитических модулей конструкционно независимых друг от друга.

В другом варианте осуществления изобретения указанный реактор включает единственный каталитический модуль.

В этом варианте осуществления изобретения минимальное расстояние dmin, измеренное вне реакционной зоны, определяемое как расстояние между внутренним краем первой боковой стенки каталитического модуля и внутренним краем второй боковой стенки каталитического модуля, образующих пустое пространство, составляет, по меньшей мере, 30 см.

В одном из вариантов осуществления изобретения указанный реактор включает от 2 до 35 каталитических модулей.

В этом варианте осуществления изобретения минимальное расстояние dmin, измеренное вне реакционной зоны, определяемое как расстояние между внутренним краем первой боковой стенки первого каталитического модуля и внутренним краем второй боковой стенки соседнего каталитического модуля, образующих пустое пространство, составляет, по меньшей мере, 30 см.

Преимущественно, толщина каталитического слоя указанного каталитического модуля меньше или равна 500 мм.

Преимущественно, указанная сплошная полоса имеет форму металлической пластины.

В одном из вариантов осуществления изобретения указанный каталитический модуль, кроме этого, включает:

- по меньшей мере, устройство ввода катализатора, расположенное в верхней части указанного каталитического модуля;

- по меньшей мере, одно устройство вывода катализатора, расположенное в нижней части указанного каталитического модуля.

Другим предметом изобретения является способ каталитического реформинга углеводородного сырья с использованием каталитического реактора настоящего изобретения, включающий стадии, на которых:

- углеводородное сырье в газообразной форме непрерывно подают в каталитический слой, присутствующий в реакторе;

- углеводородное сырье, радиально пересекающее каталитический слой, приводят в контакт с катализатором с получением газообразного отходящего потока;

- отводят указанный отходящий поток после его прохождения через канал сбора.

Предпочтительно, отношение расхода подлежащего обработке углеводородного сырья к массе катализатора больше или равно 20 ч-1.

Преимущественно, указанный способ осуществляют при температуре от 400°С до 600°С, под давлением от 0,1 МПа до 4 МПа, при молярном отношении водород/углеводороды подлежащего обработке сырья от 0,1 до 10.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие отличительные особенности и преимущества изобретения станут понятны по прочтении нижеследующего описания, приведенного лишь для пояснения и не имеющего ограничительного характера, к которому прилагаются:

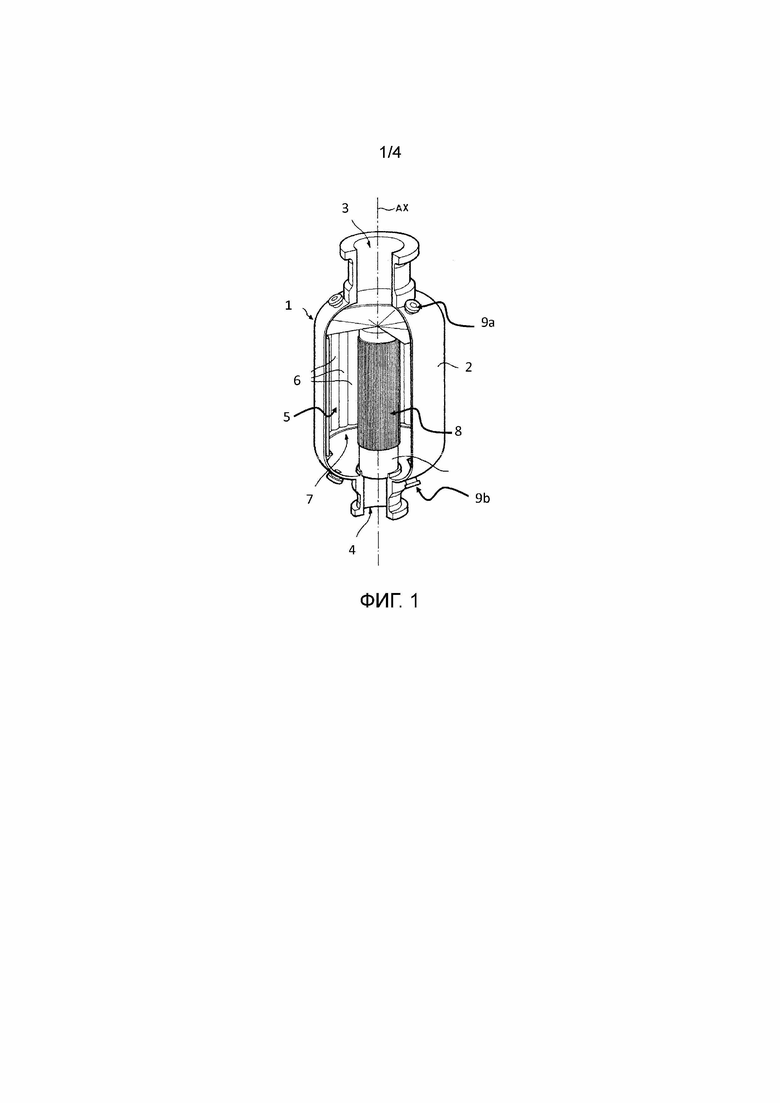

Фиг. 1 - представляет собой вид в перспективе с изображением внутреннего устройства реактора с радиальным потоком согласно известному уровню техники.

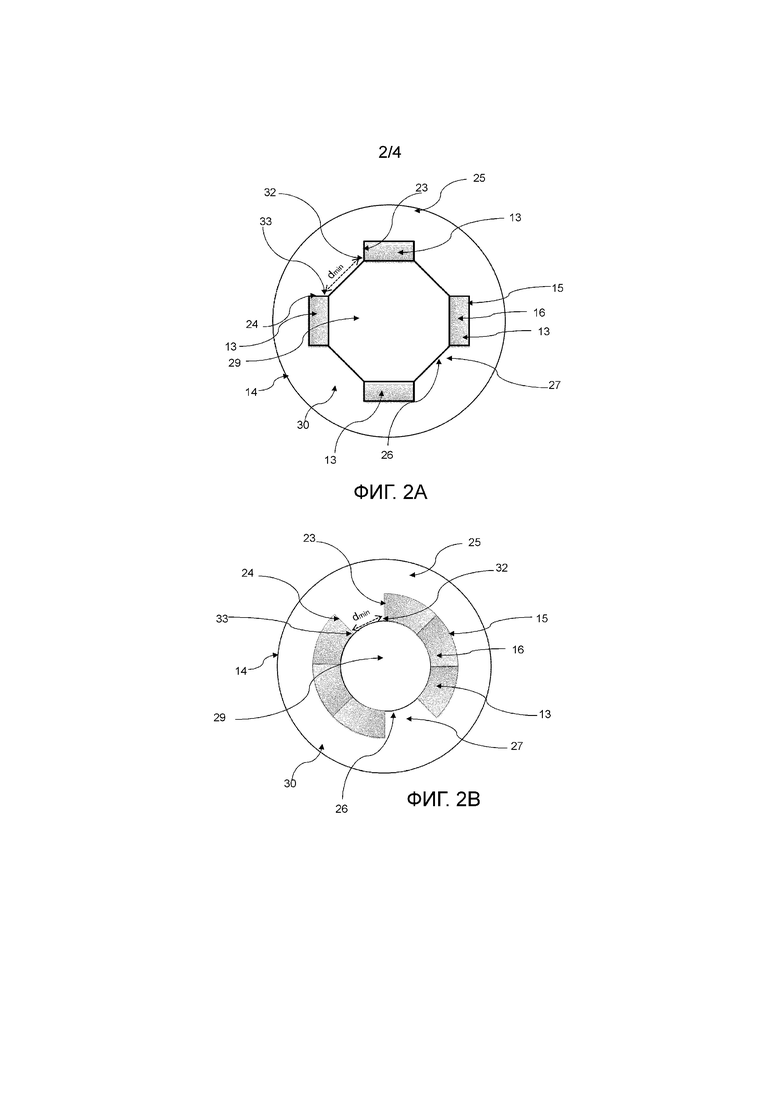

Фиг. 2а и 2b - представляют, соответственно, вид реактора с радиальным потоком настоящего изобретения в разрезе по плоскости, перпендикулярной основной оси реактора, в котором каталитические модули имеют прямоугольное сечение (фиг. 2а) или, по существу, имеют структуру и конфигурацию сектора цилиндра (фиг. 2b).

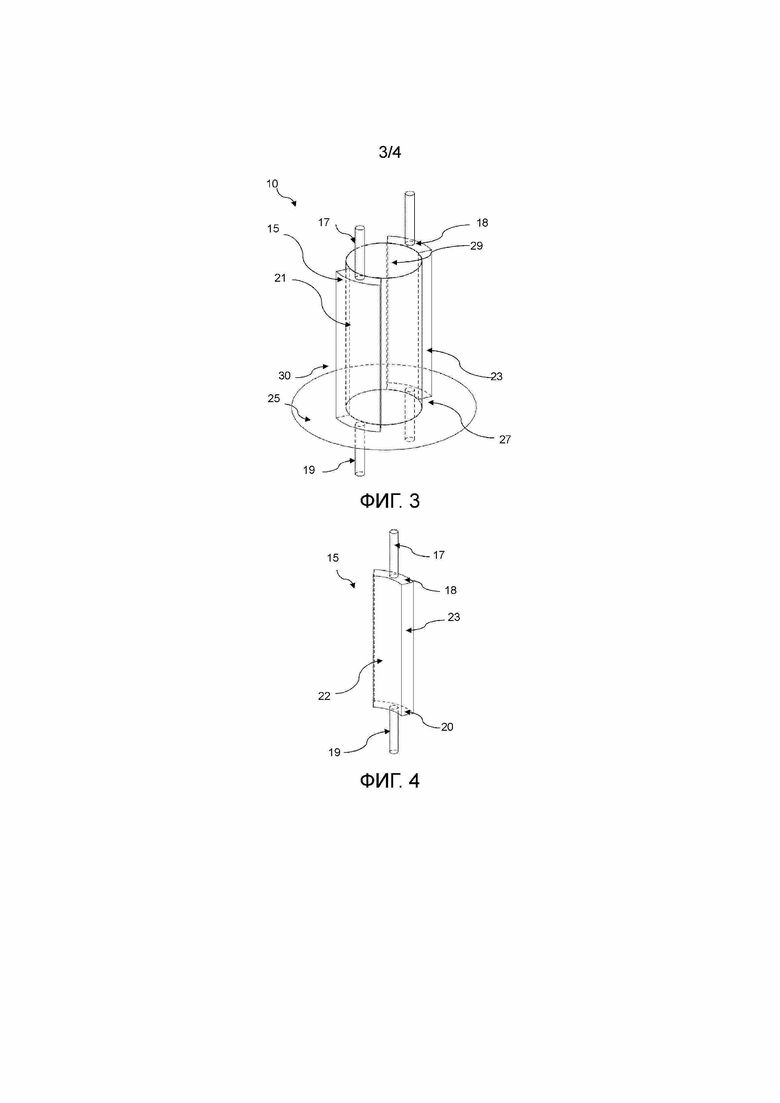

Фиг. 3 - представляет собой вид в перспективе с изображением внутренней части реактора с радиальным потоком в соответствии с одним из вариантов осуществления изобретения, в котором каталитические модули имеют, по существу, структуру и конфигурацию сектора цилиндра (фиг. 2b).

Фиг. 4 - представляет собой вид в перспективе каталитического модуля реактора настоящего изобретения, соответствующего варианту осуществления, показанному на фиг. 2b.

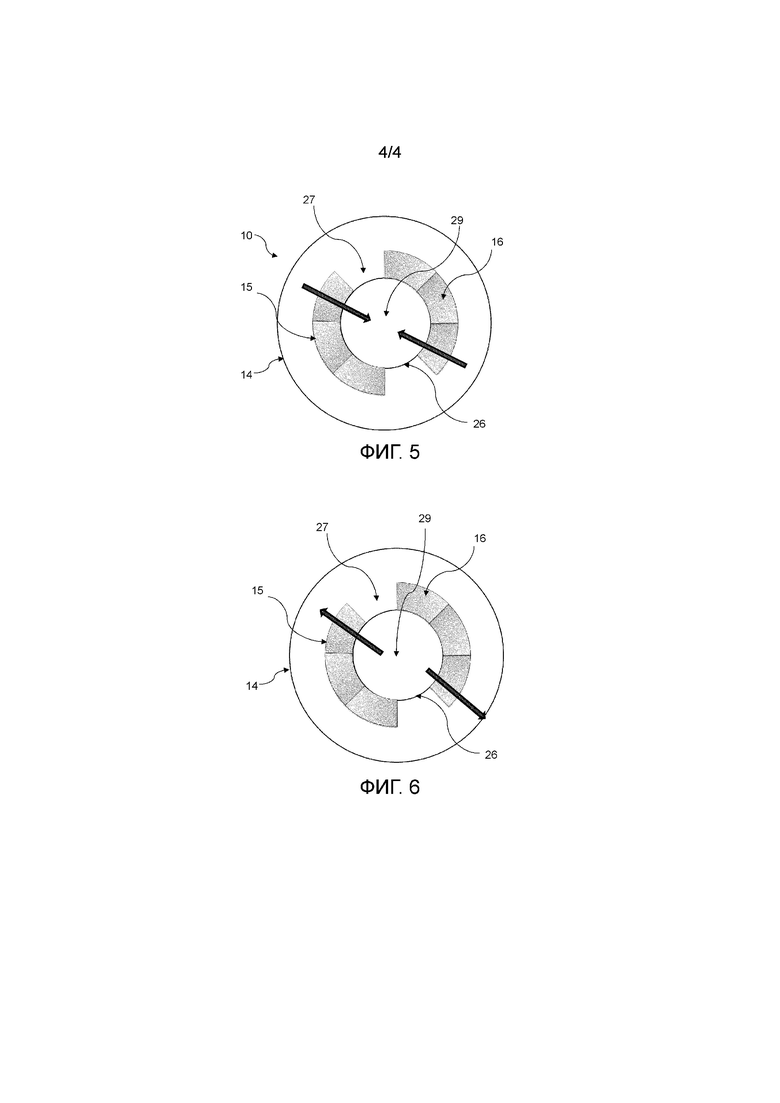

Фиг. 5 - представляет собой вид реактора настоящего изобретения в разрезе по плоскости, перпендикулярной основной оси реактора, при этом, радиальная циркуляция в реакторе является центростремительной.

Фиг. 6 - представляет собой вид реактора настоящего изобретения в разрезе по плоскости, перпендикулярной основной оси реактора, при этом, радиальная циркуляция в реакторе является центробежной.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Определение

В контексте настоящего изобретения под радиальным потоком понимается поток подлежащего обработке углеводородного сырья, устанавливающийся через каталитический слой, как правило, подвижный, согласно совокупности направлений, соответствующих либо лучам, ориентированным от периферии к центру оболочки (радиальная центростремительная циркуляция), либо лучам, ориентированным от центра оболочки к периферии (радиальная центробежная циркуляция).

Реактор

Как показано на фиг. 1, реактор 1 с радиальным потоком, соответствующий известному уровню техники, снаружи имеет форму баллона с, по существу, цилиндрической наружной оболочной 2, ориентированной по оси симметрии АХ. Оболочка 2 включает расположенное в верхней части устройство 3 подачи подлежащего обработке сырья и расположенное в нижней части устройство 4 отведения отходящего потока каталитической реакции. Внутри оболочки 2 находится слой катализатора 7, имеющий форму цилиндрического вертикального кольца, ограниченного с внутренней стороны центральной цилиндрической трубой 8, образованной решеткой, именуемой «внутренней», удерживающей катализатор, и с наружной стороны другой решеткой, именуемой «наружной» 5, либо того же типа, что и внутренняя решетка, либо в виде устройства, состоящего из нескольких решетчатых элементов в форме раковин 6, ориентированных продольно, как показано на фиг. 1. Эти решетчатые элементы в форме раковин 6, образующие каналы, также известны под англоязычным названием «scallops». Каналы 6 опираются на резервуар и прикреплены к внутренней стороне оболочки параллельно оси АХ, образуя внутреннюю облицовку, по существу, цилиндрическую. Элементы решетки в форме раковин 6 непосредственно сообщаются с устройством 3 подачи подлежащего обработке сырья своими верхними концами, через которые поступает поток подлежащего обработке сырья. Поток газообразного сырья распространяется через ажурные стенки каналов 6, пересекает слой твердых частиц катализатора 7, сходясь радиально к центру реактора 1. Таким образом, сырье вступает в контакт с катализатором и претерпевает химические превращения, например, реакцию каталитического реформинга с образованием отходящего потока реакции. Отходящий поток реакции затем собирается в центральной цилиндрической трубе 8 (или канале сбора), ориентированной вдоль оси АХ и также имеющей ажурную стенку. Центральный цилиндр 8 (или канал сбора) своим нижним концом сообщается с устройством 4 отведения реактора.

Во время функционирования подлежащее обработке сырье, поданное через устройство 3 подачи, радиально проходит через «наружную» решетку 5, затем радиально пересекает слой частиц катализатора 7, где вступает в контакт с катализатором с образованием отходящего потока, который впоследствии собирается в центральном цилиндре 8 и отводится через устройство 4 отведения.

Подобный реактор также может функционировать при непрерывном гравитационном течении катализатора в кольцевом каталитическом слое 7. В случае, показанном на фиг. 1, реактор 1 также включает устройство 9а ввода катализатора в кольцевой слой, расположенное в верхней части реактора, и устройство 9b вывода катализатора, расположенное в нижней части реактора.

Каталитический реактор 10, соответствующий изобретению, показан на фиг. 2-6. В данном варианте осуществления каталитический реактор 10 с радиальным потоком подлежащих обработке углеводородов включает, по меньшей мере:

- устройство подачи указанного подлежащего обработке сырья, представляющее собой трубу, расположенную в верхней части реактора;

- реакционную зону 13, заключенную в наружной оболочке 14, по существу, цилиндрическую, имеющую форму, по меньшей мере, одного каталитического модуля 15, ориентированного вдоль вертикальной оси (АХ), в котором находится слой катализатора 16;

- кольцевую зону 30, расположенную на том же уровне, что и указанный каталитический модуль, вне реакционной зоны 13;

- опору 25 указанного каталитического модуля 15;

- устройство 29 сбора, ориентированное вдоль вертикальной оси (АХ), предназначенное для сбора отходящего потока каталитической реакции;

- устройство отведения отходящего потока каталитической реакции, при этом, указанное устройство имеет форму трубы, расположенной в нижней части реактора;

- по меньшей мере, пустое пространство 27, расположенное вне реакционной зоны 13, выходящее в указанную кольцевую зону 30, при этом, в указанном пустом пространстве 27 имеется, по меньшей мере, сплошная полоса 26, проходящая вдоль вертикальной оси (АХ) и расположенная так, что находится рядом с устройством 29 сбора.

В одном из вариантов осуществления изобретения указанный каталитический модуль 15 имеет прямоугольное сечение (см. фиг. 2а). В другом варианте осуществления изобретения указанный каталитический модуль 15 имеет, по существу, структуру и конфигурацию сектора цилиндра (см. фиг. 2b). В любом из этих вариантов осуществления каталитический модуль 15 ограничен:

- наружной стенкой 21 и внутренней стенкой 22, при этом, указанные стенки 21 и 22 проницаемы для подлежащего обработке сырья и отходящего потока каталитической реакции;

- двумя боковыми стенками 23 и 24, непроницаемыми для подлежащего обработке сырья;

- верхней частью 18 и нижней частью 20, непроницаемыми для подлежащего обработке сырья.

Наружная стенка 21 и внутренняя стенка 22 каталитического модуля 15, предпочтительно, образованы из решеток типа решетки Джонсона.

Такая конструкция каталитического реактора позволяет значительно уменьшить толщину «е» слоя катализатора 16, присутствующего в указанном каталитическом модуле 15. Более конкретно, толщина «е» слоя катализатора 16 меньше или равна 500 мм, предпочтительно, меньше или равна 400 мм, более предпочтительно, меньше или равна 300 мм, еще более предпочтительно, меньше или равна 200 мм. Небольшая толщина слоя катализатора в указанном каталитическом модуле 15 позволяет лучше контролировать потери сырья и, следовательно, позволяет увеличить РРН до величины, большей или равной 20 ч-1, предпочтительно, большей или равной 50 ч-1, более предпочтительно, большей или равной 100 ч-1, еще более предпочтительно, большей или равной 200 ч-1.

Однако, наличие реактора, включающего реакционную зону с каталитическим слоем небольшой толщины не позволяет осуществлять операции по обслуживанию и проверке внутреннего пространства каталитических модулей 15. Таким образом, наличие, по меньшей мере, пустого пространства 27 на том же уровне, что и реакционная зона 13, позволяет облегчить проверку и/или обслуживание устройства сбора и каталитических модулей 15.

Когда соответствующий изобретению реактор включает единственный каталитический модуль (этот вариант осуществления изобретения не показан на фигурах), указанный реактор включает пустое пространство 27, расположенное вне реакционной зоны 13 между первой боковой стенкой 23 и второй боковой стенкой 24 указанного каталитического модуля 15, выходящее в указанную кольцевую зону 30. В этом варианте осуществления изобретения минимальное расстояние dmin, определяемое как расстояние между внутренним краем 32 первой боковой стенки 23 каталитического модуля 15 и внутренним краем 33 второй боковой стенки 24 каталитического модуля 15, образующих пустое пространство 27, составляет, по меньшей мере, 30 см, предпочтительно, по меньшей мере, 50 см.

Кроме этого, в пустом пространстве 27 имеется, по меньшей мере, сплошная полоса 26, прохоящая вдоль вертикальной оси (АХ) и расположенная так, что примыкает к каналу 29 сбора. В контексте изобретения указанная сплошная полоса 26 представляет собой элемент, непроницаемый для подлежащего обработке углеводородного сырья, имеющего форму газообразной текучей среды. Например, сплошная полоса 26 представляет собой металлическую пластинку, прикрепленную к наружной части канала 29 сбора так, что указанная сплошная полоса 26 препятствует проходу углеводородного сырья в канал 29 сбора. В рамках изобретения высота указанной сплошной полосы 26, по существу, равна высоте указанного каталитического модуля 15. Сплошная полоса 26 также может быть съемной, чтобы облегчать операции обслуживания реактора.

В одном из конкретных вариантов осуществления изобретения, боковая стенка 23 каталитического модуля 15, сплошная полоса 26 и боковая стенка 24 каталитического модуля 15 образуют единую деталь с целью повышения герметичности реакционной зоны 13.

В одном из конкретных вариантов осуществления изобретения, как показано на фиг. 2а и 2b, реакционная зона 13 каталитического реактора 10 включает множество каталитических модулей 15, конструкционно независимых друг от друга. Реакционная зона 13 может включать от 1 до 35 каталитических модулей 15, предпочтительно, от 2 до 20 каталитических модулей. Наличие множества каталитических модулей 15 также позволяет предусмотреть возможность перекрыть один из них в случае отказа при продолжении работы системы с другими каталитическими модулями. Предпочтительно, каждый каталитический модуль имеет идентичные форму и конструкцию (либо прямоугольного сечения, либо со структурой и конфигурацией сектора цилиндра).

Когда устройство, соответствующее изобретению, включает множество каталитических модулей 15, указанный реактор включат, по меньшей мере, пустое пространство 27, расположенное вне реакционной зоны 13 между первой боковой стенкой 23 первого каталитического модуля 15 и второй боковой стенкой 24 второго каталитического модуля 15, смежного с первым каталитическим модулем 15, выходящее в указанную кольцевую зону 30. В этом варианте осуществления изобретения минимальное расстояние dmin, определяемое как расстояние между внутренним краем 32 первой боковой стенки 23 первого каталитического модуля 15 и внутренним краем 33 второй боковой стенки 24 второго каталитического модуля 15, смежного с первым каталитическим модулем 15 (как показано на фиг. 2а или 2b), образующих пустое пространство 27, составляет, по меньшей мере, 30 см, предпочтительно, по меньшей мере, 50 см.

Как и в предшествующих вариантах осуществления изобретения, в пустом пространстве 27 имеется, по меньшей мере, сплошная полоса 26, проходящая вдоль вертикальной оси (АХ) и расположенная так, что примыкает к каналу 29 сбора. Технические параметры сплошной полосы 26 идентичны указанным для сплошной полосы, описанной выше.

Следует отметить, что каталитический реактор может представлять собой реактор с неподвижным слоем катализатора или реактор с подвижным слоем катализатора, то есть, катализатор вводят в реактор и выводят из реактора непрерывно. В конкретном варианте осуществления изобретения, в котором реактор снабжен подвижным слоем катализатора, катализатор может быть введен в каталитический модуль 15 по входной трубе 17, расположенной в верхней части 18 каталитического модуля. Он может быть выведен из каталитического модуля 15 по выходной трубе 19, расположенной в нижней части каталитического модуля.

Таким образом, каталитический реактор, соответствующий изобретению, позволяет достичь искомых повышенных величин РРН с целью оптимизации реакционных параметров процесса, при этом, будучи основан на реалистичной механической концепции, является модульным, прост в обслуживании и включает небольшое количество катализатора.

Способ

Реактор, соответствующий изобретению, может быть использован для проведения реакций с радиальной циркуляцией газообразной текучей среды, например, реакции каталитического реформинга углеводородного сырья, скелетной изомеризации олефинов, реакции обменного диспропорционирования с целью производства пропилена и реакции олигокрекинга.

Более конкретно, изобретение также относится к способу каталитического реформинга углеводородного сырья с использованием реактора, соответствующего изобретению. Реактор, соответствующий изобретению, действительно может быть использован для реформинга бензина и производства ароматических соединений. Способы реформинга позволяют повысить октановое число бензиновых фракций, полученных путем перегонки сырой нефти и/или другими способами нефтепереработки, такими как, например, каталитический крекинг или термический крекинг. Способами производства ароматических соединений получают основные продукты (бензол, толуол, ксилолы), используемые в нефтехимии. Эти способы имеют дополнительное значение, поскольку вносят вклад в производство существенного количества водорода, незаменимого в процессах гидрогенизации и гидропереработки в нефтеперерабатывающей промышленности.

Подлежащее переработке сырье, как правило, содержит парафиновые углеводороды, нафтены и ароматические соединения, включающие от 5 до 12 атомов углерода на одну молекулу. Это сырье характеризуется, помимо прочего, плотностью и весовым составом. Сырье может иметь начальную точку кипения от 40°С до 70°С и конечную точку кипения от 160°С до 220°С. Оно также может быть образовано одной фракцией или смесью бензиновых фракций с начальной и конечной точками кипения от 40°С до 220°С.

Подлежащее обработке сырье также может быть образовано тяжелой нафтой с точкой кипения от 160°С до 200°С.

Обычно сырье подают в реактор в присутствии водорода в молярном отношении водород/углеводороды сырья, вообще, от 0,1 до 10, предпочтительно, от 1 до 8. Рабочие условия реформинга, как правило, следующие: температура, предпочтительно, от 400°С до 600°С, более предпочтительно, от 450°С до 540°С, давление, предпочтительно, от 0,1 МПа до 4 МПа, более предпочтительно, от 0,25 МПа до 3,0 МПа. Весь образовавшийся водород или часть образовавшегося водорода может быть рециркулирована на вход реактора реформинга. Отношение расхода подлежащего обработке углеводородного сырья к массе катализатора больше или равно 20 ч-1, предпочтительно, больше или равно 50 ч-1, более предпочтительно, больше или равно 100 ч-1, еще более предпочтительно, больше или равно 200 ч-1.

Первый вариант осуществления реактора представлен на фиг. 5, при этом, в реакторе организована радиальная центростремительная циркуляция (т.е., газообразный поток циркулирует от периферии оболочки к центру оболочки). В ходе работы углеводородное сырье в газообразной форме либо через дно, либо через верх реактора поступает в кольцевую зону 30, проходит через наружную стенку 21 указанного, по меньшей мере одного, каталитического модуля 15 и пересекает, по существу радиально, слой частиц катализатора, расположенный в указанном каталитическом модуле 15. В каталитическом модуле 15 газообразная текучая среда вступает в контакт с катализатором с образованием отходящего потока реакции, как правило, газообразного, который собирается в пространстве канала 29 сбора, откуда его отводят либо через верх реактора (когда сырье подают через дно реактора), либо через дно реактора (когда сырье подают через верх реактора).

Другой вариант осуществления реактора (представленный на фиг. 6) представляет собой реактор с радиальной центробежной циркуляцией (т.е., газообразный поток циркулирует от центра оболочки к периферии оболочки). В ходе работы углеводородное сырье в газообразной форме, подаваемое либо через дно, либо через верх реактора, через внутреннюю стенку 22 поступает в каталитический модуль 15. Сырье распределяется внутренней стенкой 22 и пересекает, по существу радиально, слой катализатора, имеющийся в каталитическом модуле 15. Отходящий поток реакции собирается в кольцевой зоне 30, выполняющей функцию канала сбора, откуда его отводят либо через верх реактора (когда сырье подают через дно реактора), либо через дно реактора (когда сырье подают через верх реактора).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2342318C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА УГЛЕВОДОРОДОВ | 2003 |

|

RU2345948C9 |

| РЕАКТОР С НАКЛОННЫМ СЛОЕМ, ПОЗВОЛЯЮЩИЙ ПРИМЕНЯТЬ НЕБОЛЬШОЕ КОЛИЧЕСТВО КАТАЛИЗАТОРА | 2016 |

|

RU2690288C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2354607C2 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ГАЗА, ОБОГАЩЕННОГО ВОДОРОДОМ И/ИЛИ ОКИСЬЮ УГЛЕРОДА | 2001 |

|

RU2266946C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА В БЕНЗИНЕ ПРИ АЛКИЛИРОВАНИИ РАЗБАВЛЕННЫМ ЭТИЛЕНОМ | 2011 |

|

RU2505515C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2354608C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПРЕДВАРИТЕЛЬНОГО РЕФОРМИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ВЫСШИЕ УГЛЕВОДОРОДЫ | 2000 |

|

RU2250873C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| УСТРОЙСТВА И СПОСОБЫ ОБРАБОТКИ ВОДОРОДА И МОНООКСИДА УГЛЕРОДА | 2009 |

|

RU2495914C2 |

Группа изобретений относится к каталитическому реактору с радиальным потоком углеводородного сырья и способу каталитического реформинга сырья, в частности бензина. Реактор содержит устройство подачи сырья, устройство отведения отходящего потока реакции, реакционную зону, содержащую слой катализатора, заключенную в наружной, по существу, цилиндрической оболочке, имеющую форму каталитического модуля, вытянутого по вертикальной оси (АХ) и ограниченного наружной и внутренней стенками, проницаемыми для сырья и отходящего потока реакции, и первой и второй боковыми стенками, непроницаемыми для сырья, опору, устройство сбора отходящего потока реакции, вытянутое вдоль оси (АХ), сообщающееся с наружной или внутренней стенкой модуля, и кольцевую зону, расположенную на том же уровне, что и модуль, вне реакционной зоны. При этом, когда реактор содержит единственный каталитический модуль, реактор содержит пустое пространство, расположенное вне реакционной зоны между первой и второй боковыми стенками модуля и выходящее в кольцевую зону, когда реактор содержит множество каталитических модулей, реактор содержит пустое пространство, расположенное вне реакционной зоны между первой боковой стенкой первого модуля и второй боковой стенкой второго модуля, смежного с первым модулем, и выходящее в кольцевую зону. При этом в пустом пространстве имеется сплошная полоса, проходящая вдоль оси (АХ) и расположенная так, что находится рядом с устройством сбора. Техническим результатом изобретения является работа каталитического реактора при повышенном отношении расхода подлежащего обработке сырья к массе катализатора. 2 н. и 13 з.п. ф-лы, 7 ил.

1. Каталитический реактор (10) с радиальным потоком углеводородного сырья, при этом реактор содержит:

- по меньшей мере устройство подачи указанного подлежащего обработке сырья;

- по меньшей мере устройство отведения отходящего потока каталитической реакции;

- реакционную зону (13), заключенную в наружной цилиндрической оболочке (14), содержащей по меньшей мере один каталитический модуль (15), вытянутый по вертикальной оси (АХ), при этом указанный каталитический модуль (15) включает:

- по меньшей мере каталитический слой (16);

- по меньшей мере наружную стенку (21) и внутреннюю стенку (22), проницаемые, соответственно, для подлежащего обработке сырья и отходящего потока каталитической реакции;

- по меньшей мере первую боковую стенку (23) и вторую боковую стенку (24), непроницаемые для подлежащего обработке сырья;

- по меньшей мере опору (25) указанного каталитического модуля (15);

- по меньшей мере устройство (29) сбора отходящего потока каталитической реакции, вытянутое вдоль оси (АХ), сообщающееся с указанной наружной стенкой (21) или указанной внутренней стенкой (22) указанного каталитического модуля (15);

- кольцевую зону (30), расположенную на том же уровне, что и указанный каталитический модуль (15), вне реакционной зоны (13),

при этом указанный реактор отличается тем, что:

- когда указанный каталитический реактор содержит единственный каталитический модуль (15), указанный реактор содержит пространство (27), расположенное вне реакционной зоны (13) между первой боковой стенкой (23) и второй боковой стенкой (24) указанного каталитического модуля (15), и выходящее в указанную кольцевую зону (30),

- когда указанный каталитический реактор содержит множество каталитических модулей (15), указанный реактор содержит по меньшей мере пространство (27), расположенное вне реакционной зоны (13) между первой боковой стенкой (23) первого каталитического модуля (15) и второй боковой стенкой (24) второго каталитического модуля (15), смежного с первым каталитическим модулем (15), и выходящее в указанную кольцевую зону (30),

при этом в указанном пространстве (27) имеется по меньшей мере сплошная полоса (26), проходящая вдоль вертикальной оси (АХ) и расположенная так, что находится рядом с устройством сбора (29).

2. Каталитический реактор по п. 1, отличающийся тем, что указанный каталитический модуль (15), по существу, имеет структуру и конфигурацию сектора цилиндра.

3. Каталитический реактор по п. 1, отличающийся тем, что указанный каталитический модуль (15) имеет прямоугольное сечение.

4. Каталитический реактор по п. 1, отличающийся тем, что указанные наружные (21) и внутренние (22) стенки указанного каталитического модуля (15) образованы из решеток типа решетки Джонсона.

5. Каталитический реактор по п. 1, отличающийся тем, что включает множество каталитических модулей (15), конструкционно независимых друг от друга.

6. Каталитический реактор по п. 1, отличающийся тем, что включает единственный каталитический модуль (15).

7. Каталитический реактор по п. 6, отличающийся тем, что минимальное расстояние dmin, измеренное вне реакционной зоны (13), определяемое как расстояние между внутренним краем (32) первой боковой стенки (23) каталитического модуля (15) и внутренним краем (33) второй боковой стенки (24) каталитического модуля (15), образующими пространство (27), составляет по меньшей мере 30 см.

8. Каталитический реактор п. 1, отличающийся тем, что содержит от 2 до 35 каталитических модулей (15).

9. Каталитический реактор по п. 8, отличающийся тем, что минимальное расстояние dmin, измеренное вне реакционной зоны (13), определяемое как расстояние между внутренним краем (32) первой боковой стенки (23) первого каталитического модуля (15) и внутренним краем (33) второй боковой стенки (24) соседнего каталитического модуля (15), образующими пространство (27), составляет по меньшей мере 30 см.

10. Каталитический реактор по п. 1, отличающийся тем, что толщина каталитического слоя (16) указанного каталитического модуля (15) меньше или равна 500 мм.

11. Каталитический реактор по п. 1, отличающийся тем, что указанная сплошная полоса (26) имеет форму металлической пластины.

12. Каталитический реактор по одному из пп. 1-11, отличающийся тем, что каталитический модуль (15), кроме того, включает:

- по меньшей мере устройство (17) ввода катализатора, расположенное в верхней части (18) указанного каталитического модуля;

- по меньшей мере устройство (19) вывода катализатора, расположенное в нижней части (20) указанного каталитического модуля.

13. Способ каталитического реформинга углеводородного сырья с использованием каталитического реактора по одному из пп. 1-12, включающий стадии, на которых:

- непрерывно подают углеводородное сырье в газообразной форме в каталитический слой, присутствующий в реакторе;

- приводят в контакт углеводородное сырье, радиально пересекающее каталитический слой, с катализатором с получением газообразного отходящего потока;

- отводят указанный отходящий поток после его прохождения через канал сбора.

14. Способ по п. 13, отличающийся тем, что отношение расхода подлежащего обработке углеводородного сырья к массе катализатора больше или равно 20 ч-1.

15. Способ по п. 13 или 14, отличающийся тем, что указанный способ осуществляют при температуре от 400°С до 600°С, под давлением от 0,1 МПа до 4 МПа, при молярном отношении водород/углеводороды подлежащего обработке сырья от 0,1 до 10.

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 1991 |

|

RU2036711C1 |

| FR 3033266 A1, 09.09.2016 | |||

| FR 2924624 A1, 12.06.2009 | |||

| US 4225562 A, 30.09.1980. | |||

Авторы

Даты

2021-07-29—Публикация

2018-01-26—Подача