Область техники, к которой относится изобретение

Изобретение относится к способу изготовления детали из композиционного материала, содержащей корпус, продолженный соединительным концом, имеющим отверстие и обладающим повышенной механической прочностью.

Уровень техники

В частности, изобретение применяется для изготовления спрямляющей лопатки газотурбинного двигателя из композиционного материала, концы которой соединены с элементами конструкции двигателя при помощи крепежных винтов и подвергаются сильным напряжениям сдвига.

Как правило, двухконтурный турбореактивный двигатель содержит воздухозаборник, в который воздух засасывается лопастями вентилятора, после чего делится на поток первого контура и на окружающий его поток второго контура. Поток первого контура проходит по проточному тракту первого контура между элементами ротора двигателя и охватывающим их промежуточным корпусом. Поток второго контура проходит по проточному тракту второго контура, который расположен между промежуточным корпусом и наружным корпусом или обтекателем двигателя. Поток первого контура проходит через компрессор, расположенный за вентилятором, тогда как поток второго контура проходит в заднем направлении, непосредственно создавая тягу. После своего сжатия поток первого контура поступает в камеру сгорания, после чего расширяется на турбине высокого давления, затем на турбине низкого давления, чтобы приводить во вращение ступени компрессора и вентилятор, после чего выходит сзади.

Такой двигатель содержит на выходе вентилятора ступень спрямляющих лопаток для спрямления потока второго контура, обычно обозначаемый аббревиатурами OGV от Outlet Guide Vane или SGV от Structural Guide Vane. Спрямляющие лопатки ориентированы радиально и равномерно распределены вокруг продольной оси вращения двигателя. Каждая спрямляющая лопатка содержит аэродинамическую часть, называемую пером и продолженную двумя соединительными концами в виде площадок, обеспечивающих крепление спрямляющей лопатки на промежуточном корпусе, с одной стороны, и на корпусе вентилятора, который ограничивает наружный корпус, с другой стороны.

В случае потери лопасти вентилятора корпус вентилятора сильно деформируется, что подвергает спрямляющие лопатки повышенным механическим воздействиям и напряжениям на уровне их концов по сравнению с рабочими напряжениями. На практике, повышенные напряжения, действующие на концы, могут привести к разрыву крепежных отверстий.

Задача изобретения состоит в усилении соединительного конца детали из композиционного материала, причем этот конец может быть предназначен для прохождения через него крепежных винтов, как в случае спрямляющей лопатки, или оси, как в случае подкоса шасси, соединительный конец которого имеет форму вилки.

Раскрытие сущности изобретения

В связи с вышеизложенным, объектом изобретения является способ изготовления детали из композиционного материала, содержащей корпус, продолженный усиленным соединительным концом, включающий в себя следующие операции, на которых:

- выполняют черновую волокнистую заготовку из трехмерной ткани, содержащей нити основы, ориентированные в главном направлении, с разделением путем пропуска по меньшей мере на одном конце черновой волокнистой заготовки для получения по меньшей мере двух наборов жестко связанных слоев;

- производят плоское смещение волокон по меньшей мере одного набора жестко связанных слоев путем смещения концевого края этого набора жестко связанных слоев, сообщая этому концевому краю перемещение сдвига, ориентированное параллельно набору жестко связанных слоев и перпендикулярно к главному направлению, чтобы наклонить нити основы этого набора жестко связанных слоев по отношению к главному направлению;

- черновой волокнистой заготовке придают форму для получения фасонной заготовки;

- в фасонную заготовку нагнетают матрицу.

Благодаря этому решению, конец оказывается усиленным по отношению к напряжениям сдвига, благодаря разному наклону, придаваемому волокнам основы на конце. Это позволяет повысить сопротивление разрыву отверстия или отверстий соединительного конца, то есть снизить риск разрыва при сдвиге.

Объектом изобретения является также вышеупомянутый способ, в котором разделение путем пропуска в черновой волокнистой заготовке осуществляют во время операции тканья трехмерной ткани в плоскости разделения, параллельной главному направлению, располагая путь нитей утка без прохождения через плоскость разделения в усиливаемом конце.

Объектом изобретения является также вышеупомянутый способ, в котором после операции смещения нити основы имеют наклон на значение угла от +45 градусов до -45 градусов по отношению к главному направлению.

Объектом изобретения является также вышеупомянутый способ, включающий в себя применение средства крепления, такого как пленка клея на участке каждого смещенного набора жестко связанных слоев, чтобы удерживать его в смещенной конфигурации.

Объектом изобретения является также вышеупомянутый способ, включающий в себя добавление стекловолокон, углеродных волокон или кевларовых волокон посредством прошивки в поперечном направлении или прокалывания через несколько смещенных наборов для их удержания между собой.

Объектом изобретения является также вышеупомянутый способ, в котором соединительный конец имеет пропорцию нитей утка по отношению к нитям основы, отличающуюся от пропорции нитей утка по отношению к нитям основы в корпусе.

Объектом изобретения является также вышеупомянутый способ, в котором нити утка имеют в усиленном конце сечение, меньшее сечения нитей утка в корпусе.

Объектом изобретения является также вышеупомянутый способ, применяемый для изготовления спрямляющей лопатки газотурбинного двигателя из композиционного материала, содержащей корпус, образующий перо и продолженный по меньшей мере одним соединительным концом, в котором главное направление соответствует направлению корпуса.

Объектом изобретения является также вышеупомянутый способ, в котором конец разделен путем пропуска на несколько наборов жестко связанных слоев и в котором наборы жестко связанных слоев сбалансированно смещены таким образом, чтобы сумма углов нитей основы каждого набора жестко связанных слоев по отношению к плоскости, параллельной главному направлению и нормальной к этим наборам жестко связанных слоев, была равной нулю.

Объектом изобретения является также вышеупомянутый способ, в котором конец разделен путем пропуска на несколько наборов жестко связанных слоев и в котором наборы жестко связанных слоев симметрично смещены таким образом, чтобы иметь плоскость симметрии, при которой каждая пара наборов жестко связанных слоев, находящихся с двух сторон и на одинаковом расстоянии от этой плоскости симметрии, содержала нити основы, имеющие одинаковый наклон по отношению к плоскости, параллельной главному направлению и нормальной к этим наборам жестко связанных слоев.

Объектом изобретения является также вышеупомянутый способ, в котором конец разделен путем пропуска на центральный набор жестко связанных слоев, верхний набор жестко связанных слоев и нижний набор жестко связанных слоев и в котором верхний набор жестко связанных слоев и нижний набор жестко связанных слоев смещены таким образом, чтобы нити основы этих смещенных наборов жестко связанных слоев были наклонены под противоположными углами по отношению к плоскости, которая является нормальной к центральному набору жестко связанных слоев и параллельной нитям основы центрального набора жестко связанных слоев.

Объектом изобретения является также вышеупомянутый способ, в котором разделенные путем пропуска наборы жестко связанных слоев сгибают относительно остальной части черновой волокнистой заготовки, чтобы получить соединительный конец спрямляющей лопатки, до нагнетания матрицы.

Краткое описание чертежей

На фиг. 1 показана спрямляющая лопатка, находящаяся на выходе вентилятора, общий вид в перспективе;

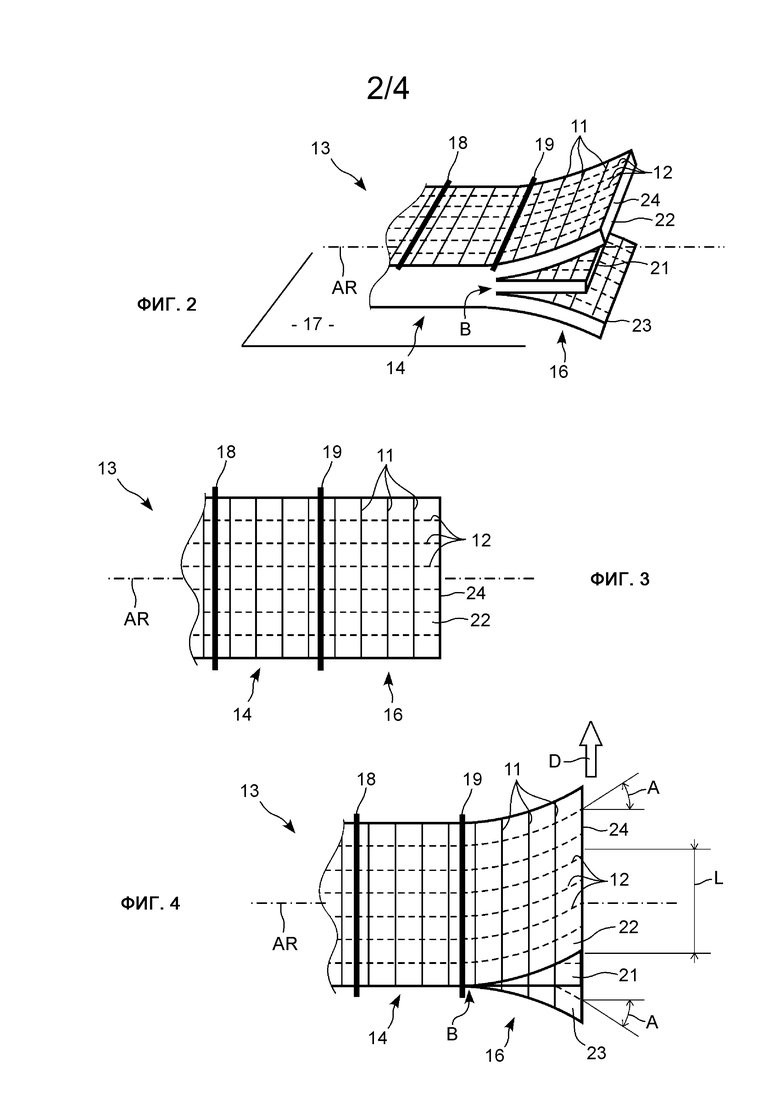

на фиг. 2 схематично показана черновая волокнистая заготовка с показом разделения путем пропуска на конце этой черновой заготовки, делящего ее на три набора жестко связанных слоев в соответствии с изобретением, вид в перспективе;

на фиг. 3 показан верхний набор отделенных путем пропуска жестко связанных слоев в соответствии с изобретением, вид сверху;

на фиг. 4 показан верхний набор жестко связанных слоев, отделенный путем пропуска во время операции смещения конца этого верхнего набора жестко связанных слоев в соответствии с изобретением, вид сверху;

на фиг. 5 схематично показана черновая волокнистая заготовка, в которой конец верхнего набора жестко связанных слоев и конец нижнего набора жестко связанных слоев были смещены в соответствии с изобретением, вид в перспективе;

на фиг. 6 схематично показана черновая волокнистая заготовка, в которой конец верхнего набора жестко связанных слоев и конец нижнего набора жестко связанных слоев были смещены согласно варианту изобретения, вид в перспективе;

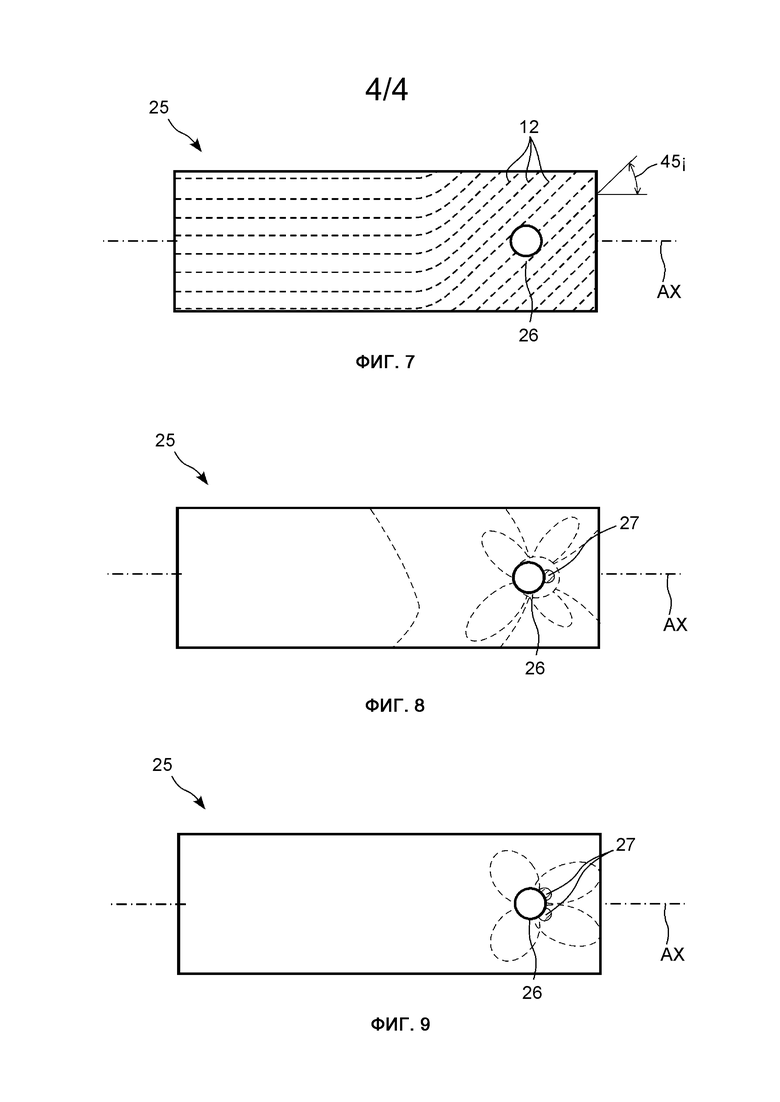

на фиг. 7 показана ориентация нитей основы в корпусе и на конце образца в соответствии с изобретением, вид сверху;

на фиг. 8 показано распределение напряжений в случае воздействия сдвига на образец в соответствии с изобретением, вид сверху;

на фиг. 9 показано распределение напряжений в случае воздействия сдвига на образец согласно известному решению, вид сверху.

Осуществление изобретения

Как показано на фиг. 1, спрямляющая лопатка 1 для спрямления потока второго контура, расположенная на выходе из вентилятора, содержит перо 2, продолженное первым и вторым соединительными концами 3 и 4. Это перо 2 имеет по существу изогнутую форму с прямоугольным контуром, а продолжающие ее соединительные концы 3 и 4 имеют форму крепежных лапок, образующих площадки, ориентированные перпендикулярно к перу 2.

Перо 2 расположено в главном направлении AR, соответствующем радиальному направлению по отношению к направлению АХ, соответствующему продольной оси турбореактивного двигателя, для которого предназначена лопатка.

В данном случае первая площадка 3 содержит два сквозных отверстия 6 и 7, которые обеспечивают крепление спрямляющей лопатки на элементе промежуточного корпуса двигателя при помощи двух винтов или болтов. Аналогично, вторая площадка 4 тоже содержит два сквозных отверстия 8 и 9, которые обеспечивают крепление спрямляющей лопатки на корпусе вентилятора двигателя при помощи двух других винтов или болтов.

Эта спрямляющая лопатка 1 изготовлена на основе черновой волокнистой заготовки из трехмерной ткани, при этом, в частности, подразумевается, что трехмерная ткань позволяет получить достаточную механическую прочность по отношению к воздействиям, которые соответствуют, например, граду, попадающему в двигатель во время работы и ударяющему по перу 2.

Трехмерная ткань ориентирована таким образом, чтобы ее нити основы 12 располагались в направлении AR и чтобы ее нити утка 11 проходили параллельно направлению АХ. В такой трехмерной ткани нити утка переплетены таким образом, чтобы связывать между собой различные слои нитей основы. Каждый слой нитей основы расположен в плоскости, параллельной осям АХ и AR, и эти слои наложены друг на друга в направлении толщины корпуса пера, то есть перпендикулярно к осям АХ и AR.

Каждая нить утка состоит из участков, каждый из которых извивается в плоскости, нормальной к нитям основы, связывая между собой различные слои, чтобы получить ткань большой толщины, обладающую своим собственным сцеплением, то есть в которой все нити удерживают друг друга.

Эта сухая черновая волокнистая заготовка образована трехмерной тканью, например, из углеродных волокон, и ей придают форму в ходе нескольких предварительных операций, после чего помещают в пресс-форму или в аналогичное устройство с целью нагнетания матрицы, такой как органическая матрица или керамическая матрица. Полученную таким образом черновую деталь подвергают различным дополнительным операциям механической обработки и/или чистовой обработки для получения готовой спрямляющей лопатки, то есть лопатки, готовой для установки в двигателе.

Однако, как оказалось, стойкость трехмерной ткани по отношению к воздействиям сдвига является относительно низкой.

Чтобы повысить механическую стойкость к сдвигу площадок пера, каждый конец черновой волокнистой заготовки из трехмерной ткани, называемой также фасонной заготовкой, содержит участок, разделенный путем пропуска для получения по меньшей мере двух наборов жестко связанных слоев, и эти наборы жестко связанных слоев подвергнуты плоскому смещению волокон, после чего загнуты относительно пера для получения площадки.

Черновая волокнистая заготовка 13 из трехмерной ткани, показанная на фиг. 2, содержит корпус 14, образующий перо 2, и конец 16, образующий впоследствии одну из площадок или соединительный конец 3, 4, продолжающий это перо 2.

Эту черновую волокнистую заготовку 13 укладывают и крепят в плоском положении на опоре, такой как рабочий стол 17, например, при помощи струбцин или планок 18, 19, которые плотно прижимают ее корпус 14 к столу 17. Когда эта черновая заготовка 13 установлена на столе 17, она имеет общую форму параллелепипеда, при этом все ее нити основы 12 проходят параллельно друг другу по всей длине этой черновой заготовки параллельно оси AR. Что касается нитей утка 11, то они проходят в плоскостях, нормальных к нитям основы 12.

В примере, представленном на фиг. 2-4, конец разделен путем пропуска на три отдельных набора жестко связанных слоев, в том числе центральный набор 21 жестко связанных слоев, верхний набор 22 жестко связанных слоев и нижний набор 23 жестко связанных слоев. Разделение путем пропуска производят во время тканья трехмерной ткани в плоскости разделения, параллельной главному направлению, направляя путь нитей утка во время тканья таким образом, чтобы они не проходили через плоскость разделения в зоне разделения, соответствующей концу черновой волокнистой заготовки, как описано в патентном документе WO 2013079860.

Плоскость разделения ориентирована параллельно плоскостям слоев нитей основы 12, то есть параллельно столу 17 в конфигурации, показанной на фигурах. Таким образом, наборы 21 и 22 слоев и наборы 22 и 23 слоев отделены друг от друга пропусками.

После разделения наборов жестко связанных слоев ситуация черновой волокнистой заготовки соответствует ситуации, показанной на фиг. 2 и 3. Каждый набор слоев проходит от своего концевого края до своего основания В, которое находится под планкой 19 в примере, показанном на фигурах, и которое соответствует дну зоны разделения этих наборов слоев.

Затем производят смещение конца верхнего набора 22 жестко связанных слоев, как схематично показано на фиг. 4, путем наклона волокон основы этого конца 16 по отношению к их ориентации в корпусе 14 заготовки.

Эту операцию смещения осуществляют, держась за концевой край 24 набора 22 слоев, тогда как остальную часть черновой заготовки удерживают в положении, прижав ее к столу 17 при помощи планок 18 и 19, и перемещают этот край в плоскости, параллельной набору жестко связанных слоев и, следовательно, параллельной столу в примере, показанном на фигурах, в направлении D, перпендикулярном к оси AR. Таким образом, производимое перемещение соответствует перемещению типа сдвига концевого края 24 верхнего набора 22 слоев по отношению к его основанию В и приводит к изменению прямоугольной формы верхнего набора 22 слоев, которая становится формой параллелограмма.

Как показано на фиг. 4, после этой операции смещения нити основы 12 верхнего набора 22 слоев имеют наклон относительно оси AR под углом А, тогда как нити утка 11 этого верхнего набора слоев остаются по существу перпендикулярными к направлению AR. В остальной части черновой волокнистой заготовки, соответствующей корпусу 14 пера, нити основы остаются параллельными главному направлению AR пера, и нити утка 11 тоже сохраняют свою первоначальную ориентацию, оставаясь перпендикулярными к оси AR.

Аналогично, нижний набор 23 жестко связанных слоев тоже подвергают смещению волокон в плоскости, параллельной относительно плоскости стола 17, но в направлении, противоположном к направлению D, чтобы его волокна основы тоже имели наклон под углом А по отношению к оси AR, но с противоположной ориентацией. Таким образом, угол, образованный нитями основы верхнего набора 22 слоев с нитями основы нижнего набора 23 слоев равен двойному значению угла А.

Центральный набор 21 слоев не претерпевает смещения, и его волокна основы остаются параллельными направлению AR. Таким образом, нити основы верхнего набора 22 слоев и нити основы нижнего набора 23 слоев имеют наклон под противоположными углами относительно плоскости, нормальной к центральному набору 21 слоев и параллельной нитям основы этого центрального набора 21 слоев.

Во время операции смещения можно также изменить ориентацию нитей утка 11, отведя их от основания В вдоль одного и/или другого из боковых краев смещаемого набора слоев. Это может стать результатом операции смещения, когда ее осуществляют, прикладывая к набору жестко связанных слоев тянущее усилие параллельно нитям утка и планке 19 и производя перемещение, больше приближающееся к вращению, чем к перемещению чистого сдвига.

В целом, можно изменить промежуток между нитями утка вдоль оси AR на уровне конца, чтобы получить в этом конце пропорцию нитей утка относительно нитей основы, отличающуюся от пропорции нитей утка относительно нитей основы в корпусе детали.

В усиленном конце 16 можно также использовать нити утка 11, имеющие сечение, меньшее сечения нитей утка корпуса 14, чтобы уменьшить извилистость нитей основы 12 в этом конце, причем это изменение сечения производят во время тканья.

После смещения центровки верхнего и нижнего наборов 22 и 23 слоев ситуация черновой волокнистой заготовки соответствует ситуации, показанной на фиг. 4. В целом, изобретение позволяет обработать разделенный путем пропуска конец, как классический слоистый материал, содержащий большее число наборов жестко связанных слоев, чем в примере, представленном на фиг. 4. В любом случае пакет слоев скомпонован таким образом, чтобы его можно было сбалансировать, то есть, чтобы он содержал такое же число наборов слоев, нити основы в которых наклонены на значение угла +А по отношению к направлению AR, как и число наборов слоев, нити основы в которых наклонены на значение угла -А по отношению к этому направлению AR.

Предпочтительно пакет является симметричным, то есть имеет плоскость симметрии, с двух сторон от которой углы нитей основы в пакете являются идентичными: для двух наборов жестко связанных слоев, расположенных с двух сторон и на одинаковом расстоянии от этой плоскости, угол нитей основы для этих двух симметричных слоев по отношению к главному направлению является одинаковым.

На этой стадии на уровне концов нитей краев смещенных наборов слоев можно нанести пленку клея, чтобы эти наборы слоев оставались в своем смещенном состоянии и не могли вернуться в свое первоначальное состояние. Предпочтительно эту пленку клея наносят в зонах черновой волокнистой заготовки, соответствующих частям, которые затем будут удалены посредством механической обработки чернового пера.

Это удержание можно осуществить, используя дополнительные нити, добавляемые посредством вшивания или прокалывания в поперечном направлении, то есть проходящие через наборы жестко связанных слоев. Эти дополнительные нити могут представлять собой стекловолокна, углеродные волокна или кевларовые волокна, в основном обеспечивающие удержание нитей черновой волокнистой заготовки. Это удержание можно также осуществлять при помощи любого другого соответствующего метода.

Как показано на фиг. 4, на этой стадии полезная ширина L черновой волокнистой заготовки, то есть ширина, на которой она содержит три набора жестко связанных слоев в направлении ее толщины, становится меньше ее первоначальной ширины. Это связано с тем, что при смещении волокон один из боковых краев верхнего набора слоев оказывается ближе к оси АХ, и это же относится к нижнему набору слоев.

В случае необходимости, черновую волокнистую заготовку можно разрезать вдоль ее двух продольных краев параллельно направлению AR, чтобы она имела по всей своей длине и, в частности, на уровне своих концов, постоянную толщину. Черновая волокнистая заготовка с постоянной полезной шириной, в которой наборы жестко связанных слоев склеены или удерживаются вместе при помощи другого средства, показана на фиг. 5.

На этой стадии три набора слоев объединены друг с другом таким образом, чтобы их можно было согнуть вместе перпендикулярно к плоскости стола и придать им форму, приблизительно соответствующую форме площадки или конца 3 или 4 спрямляющей лопатки.

При этом можно осуществить другие дополнительные операции, чтобы из этой черновой волокнистой заготовки получить фасонную заготовку, готовую к размещению в соответствующей установке нагнетания с целью осуществления нагнетания матрицы, обеспечивающей сцепление нитей черновой волокнистой заготовки для получения спрямляющей лопатки.

Полученная таким образом спрямляющая лопатка имеет участок, соответствующий перу и образованный не разделенной пропуском трехмерной тканью, и отделенный путем пропуска участок, соответствующий ее соединительным концам и представляющий собой пакет наборов слоев тканей с разной ориентацией.

Таким образом, перо имеет механические характеристики, свойственные трехмерной ткани, в частности, обеспечивающие значительную стойкость к ударам, а крепежные концы имеют другие механические характеристики, например, лучшее сопротивление сдвигу.

Кроме того, расчет при помощи метода конечных элементов на образце 25, показанном на фиг. 7 и соответствующем черновой волокнистой заготовке, показанной на фиг. 5, в которой наборы жестко связанных слоев объединены, но не загнуты перед нагнетанием матрицы, показывает, что изобретение позволяет уменьшить концентрацию напряжения в случае воздействия сдвига.

Эта модель образца 25 содержит на уровне своего крепежного конца верхний набор жестко связанных слоев, смещенный на 45 градусов, и нижний набор жестко связанных слоев, смещенный на -45 градусов, с крепежным отверстием 26, проходящим через этот соединительный конец. Цифровое моделирование по отношению к воздействию сдвига, когда отверстие 26 заблокировано в положении и когда усилия сдвига, то есть усилия, перпендикулярные к оси AR, действуют на корпус, показывает уменьшение концентрации напряжения.

Действительно, сравнение фиг. 8 и 9, где показано распределение напряжений в образце в соответствии с изобретением и в образце согласно известному решению, то есть выполненном полностью из трехмерной ткани, свидетельствует о том, что зоны концентрации напряжений, обозначенные позицией 27, меньше на фиг. 8, чем на фиг. 9. Конкретно, максимальное напряжение сдвига в случае фиг. 8, меньше на 20% максимального напряжения сдвига в случае фиг. 9.

Кроме того, другие цифровые модели показывают, что жесткость, то есть сопротивление растяжению образца в соответствии с изобретением, не уменьшается по сравнению с жесткостью известного образца, тогда как механическая прочность увеличилась примерно на 20%.

В примере, представленном на фигурах, изобретение применяют для спрямляющей лопатки, крепежные концы которой расположены в виде площадок на одной стороне пера относительно ее оси. Однако его можно также применять для креплений другой формы, например, для спрямляющей лопатки, раскрытой в документе WO 2013/079860.

Кроме того, изобретение в целом охватывает вариант осуществления, содержащий разделение путем пропуска на любое количество наборов жестко связанных слоев на уровне усиленного конца, и не ограничивается двумя или тремя наборами жестко связанных слоев.

В целом, изобретение позволяет изготавливать детали из трехмерной ткани с одним или несколькими пропусками, используемыми для повышения сопротивления сдвигу крепежных концов этой детали.

В примере, показанном на фигурах, изобретение применяют для спрямляющей лопатки, но его можно применять и для других типов деталей, содержащих соединительный конец, имеющий отверстие, такой как вилка, в которых необходимо повысить стойкость к разрыву этого отверстия, то есть механическую стойкость к воздействиям сдвига вблизи отверстия. В частности, изобретение можно применять для механического усиления вилки подкоса шасси, описанного, в частности, в патентных документах FR 2893532 и FR 2953160.

Следует отметить, что в описанном примере черновая волокнистая заготовка выполнена из нитей. Как правило, эти нити являются углеродными нитями и могут иметь в этой черновой заготовке вид унитарных нитей или вид прядей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА, ОСНАЩЕННАЯ ПОЛКАМИ, СОДЕРЖАЩИМИ ВСТАВКИ | 2016 |

|

RU2699857C2 |

| ЗАГОТОВКА И МОНОБЛОЧНАЯ ЛОПАТКА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2653823C2 |

| ЛОПАТКА ТУРБОМАШИНЫ С ЧЕТНОЙ ИЛИ НЕЧЕТНОЙ ДОПОЛНЯЮЩЕЙ ГЕОМЕТРИЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2562983C2 |

| ЛОПАТКА ТУРБОМАШИНЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2518622C2 |

| ВОЛОКНИСТАЯ ЗАГОТОВКА ДЛЯ ПОЛОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2661582C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2519116C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ТУРБОМАШИНЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, ЛОПАТКА ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2010 |

|

RU2552652C2 |

| ЛОПАТКА ТУРБОМАШИНЫ С АСИММЕТРИЧНОЙ ДОПОЛНЯЮЩЕЙ ГЕОМЕТРИЕЙ | 2011 |

|

RU2553872C2 |

| ЛОПАТКА, ОСНАЩЕННАЯ ПОЛКАМИ, ИМЕЮЩИМИ ЭЛЕМЕНТ ЖЕСТКОСТИ | 2016 |

|

RU2699649C2 |

| ЛОПАТКА, ОСНАЩЕННАЯ ПОЛКАМИ, ИМЕЮЩИМИ ПОДДЕРЖИВАЮЩИЙ ПОДКОС | 2016 |

|

RU2701534C2 |

Изобретение относится к способу изготовления детали из композиционного материала, содержащей корпус, продолженный усиленным соединительным концом. Согласно способу формируют черновую волокнистую заготовку из трехмерной ткани, содержащей нити основы, ориентированные в главном направлении с разделением путем пропуска по меньшей мере на одном конце черновой волокнистой заготовки для получения по меньшей мере двух наборов жестко связанных слоев. Производят плоское смещение по меньшей мере одного набора жестко связанных слоев путем смещения концевого края этого набора жестко связанных слоев, сообщая этому концевому краю перемещение сдвига, ориентированное параллельно набору жестко связанных слоев и перпендикулярно к главному направлению, чтобы наклонить нити основы этого набора жестко связанных слоев по отношению к главному направлению. Черновой волокнистой заготовке придают форму для получения фасонной заготовки. В фасонную заготовку нагнетают матрицу. Изобретение обеспечивает повышение механических свойств изделия. 11 з.п. ф-лы, 9 ил.

1. Способ изготовления детали из композиционного материала, содержащей корпус (14), продолженный усиленным соединительным концом (16), включающий в себя следующие операции, на которых:

- формируют черновую волокнистую заготовку (13) из трехмерной ткани, содержащей нити основы (12), ориентированные в главном направлении (AR) с разделением путем пропуска по меньшей мере на одном конце (16) черновой волокнистой заготовки (13) для получения по меньшей мере двух наборов (21, 22, 23) жестко связанных слоев;

- производят плоское смещение по меньшей мере одного набора (22, 23) жестко связанных слоев путем смещения концевого края (24) этого набора (22, 23) жестко связанных слоев, сообщая этому концевому краю (24) перемещение сдвига, ориентированное параллельно набору (22, 23) жестко связанных слоев и перпендикулярно к главному направлению (AR), чтобы наклонить нити основы (12) этого набора (22, 23) жестко связанных слоев по отношению к главному направлению (AR);

- черновой волокнистой заготовке придают форму для получения фасонной заготовки;

- в фасонную заготовку нагнетают матрицу.

2. Способ по п. 1, в котором разделение путем пропуска в черновой волокнистой заготовке осуществляют во время операции тканья трехмерной ткани в плоскости разделения, параллельной главному направлению (AR), располагая путь нитей утка (11) без прохождения через плоскость разделения в усиливаемом конце (16).

3. Способ по п. 1 или 2, в котором после операции смещения нити основы имеют наклон на значение угла от +45 градусов до -45 градусов по отношению к главному направлению (AR).

4. Способ по одному из пп. 1-3, включающий в себя применение средства крепления, такого как пленка клея, на участке каждого смещенного набора жестко связанных слоев, чтобы удерживать его в смещенной конфигурации.

5. Способ по одному из пп. 1-4, включающий в себя добавление стекловолокон, углеродных волокон или кевларовых волокон посредством сшивания или прокалывания в поперечном направлении нескольких смещенных наборов для их удержания между собой.

6. Способ по одному из пп. 1-5, в котором соединительный конец имеет пропорцию нитей утка (11) по отношению к нитям основы (12), отличающуюся от пропорции нитей утка (11) по отношению к нитям основы (12) в корпусе (14).

7. Способ по одному из пп. 1-6, в котором нити утка (11) имеют в усиленном конце (16) сечение, меньшее сечения нитей утка (11) в корпусе (14).

8. Способ по одному из пп. 1-7, предназначенный для изготовления спрямляющей лопатки (1) газотурбинного двигателя из композиционного материала, содержащей корпус, образующий перо (2) и продолженный по меньшей мере одним крепежным соединительным концом (3, 4), в котором главное направление (AR) соответствует направлению корпуса.

9. Способ по одному из пп. 1-8, в котором конец (16) разделен путем пропуска на несколько наборов (21, 22, 23) жестко связанных слоев, при этом указанные наборы (21, 22, 23) жестко связанных слоев сбалансированно смещены так, что сумма углов нитей основы (12) каждого набора (21, 22, 23) жестко связанных слоев по отношению к плоскости, параллельной главному направлению (AR) и нормальной к этим наборам жестко связанных слоев, равна нулю.

10. Способ по одному из пп. 1-9, в котором конец (16) разделен путем пропуска на несколько наборов жестко связанных слоев, при этом указанные наборы жестко связанных слоев симметрично смещены таким образом, чтобы иметь плоскость симметрии, при которой каждая пара наборов жестко связанных слоев, находящихся с двух сторон и на одинаковом расстоянии от этой плоскости симметрии, содержала нити основы (12), имеющие одинаковый наклон по отношению к плоскости, параллельной главному направлению (AR) и нормальной к этим наборам жестко связанных слоев.

11. Способ по п. 8, в котором конец (16) разделен путем пропуска на центральный набор (21) жестко связанных слоев, верхний набор (22) жестко связанных слоев и нижний набор (23) жестко связанных слоев, при этом верхний набор (22) жестко связанных слоев и нижний набор (23) жестко связанных слоев смещены таким образом, чтобы нити основы (12) этих смещенных наборов (22, 23) жестко связанных слоев были наклонены под противоположными углами по отношению к плоскости, которая является нормальной к центральному набору (21) жестко связанных слоев и параллельной нитям основы центрального набора (21) жестко связанных слоев.

12. Способ по п. 9, в котором разделенные путем пропуска наборы (21, 22, 23) жестко связанных слоев сгибают относительно остальной части черновой волокнистой заготовки (13), чтобы получить соединительный конец спрямляющей лопатки (1), до нагнетания матрицы.

| WO 2013079860 A1, 06.06.2013 | |||

| DE 2927653 A1, 29.01.1981 | |||

| FR 2893532 A1, 25.05.2007 | |||

| FR 2953160 A1, 03.06.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ГАЗОВОЙ ТУРБИНЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И КОРПУС, ПОЛУЧЕННЫЙ ТАКИМ СПОСОБОМ | 2008 |

|

RU2450130C2 |

Авторы

Даты

2021-07-29—Публикация

2018-04-09—Подача