Область техники, к которой относится изобретение

Изобретение относится к заготовке лопатки газотурбинного двигателя, а также к моноблочной лопатке, которую можно выполнить посредством такой заготовки, к лопаточному колесу и к газотурбинному двигателю, содержащим такую лопатку.

Такую заготовку можно использовать для выполнения лопаток, содержащих аэродинамические полки, оснащенные элементами жесткости. Такие лопатки могут быть, в частности, лопатками вентилятора авиационного турбореактивного двигателя, хотя это является всего лишь одним из примеров.

Уровень техники

Для уменьшения массы авиационных турбореактивных двигателей и, следовательно, для снижения расхода топлива этих турбореактивных двигателей, как известно, некоторые лопатки двигателя изготавливают из композиционного материала, который является намного более легким, чем традиционно используемый до настоящего времени металл.

Для этого, как известно, в настоящее время применяют технологии трехмерного тканья с целью получения волокнистых заготовок и, в конечном счете, композитных лопаток очень высокого качества. В частности, в документе WO 2014/076408 описан способ тканья волокнистой заготовки, позволяющий получать моноблочные лопатки, имеющие полки корытца и спинки, причем эти полки имеют постоянную толщину.

Однако эти полки должны отвечать многим требованиям и обеспечивать многочисленные функции. В основном такие полки должны обеспечивать аэродинамическую функцию для образования проточного тракта и направления воздушного потока в турбореактивном двигателе. Вместе с тем, они должны также обеспечивать механическую прочность, гарантированную для всех фаз полета, а также логичное интегрирование в окружающую среду двигателя, в частности, избегая возмущений воздушного потока на выходе. Следовательно, необходимо очень точно контролировать геометрию площадок, причем в течение всей работы двигателя и независимо от фазы полета.

В ходе испытаний и моделирования на таких лопатках авторы изобретения установили, что различные зоны этих площадок, полученных посредством трехмерного тканья, деформируются более или менее значительно под влиянием центробежных усилий, действующих во время работы газотурбинного двигателя. Авторы изобретения заметили, в частности, что деформация зоны полки тем больше, чем дальше эта зона вынесена относительно пера.

Во время работы эти полки имеют неровности формы, которые могут нарушать воздушный поток и, следовательно, влиять на КПД двигателя. Кроме того, авторы изобретения отметили, что прогиб зависит, кроме всего прочего, от длины консольной части. Таким образом, поскольку консольность различается между полками спинки и корытца двух последовательных лопаток, происходит нарушение непрерывности прогиба в этом граничном месте и появляется риск перекрывания площадок.

Таким образом, существует реальная потребность в волокнистой заготовке, лопатке, лопаточном колесе и газотурбинном двигателе, не имеющих вышеупомянутых недостатков известных систем.

Раскрытие сущности изобретения

Объектом настоящего изобретения является заготовка для лопатки газотурбинного двигателя, включающая в себя главную волокнистую заготовку, полученную посредством трехмерного тканья и содержащую первый продольный участок, выполненный с возможностью образовать ножку лопатки, второй продольный участок, продолжающий вверх первый продольный участок и выполненный с возможностью образовать перьевую часть лопатки, первый поперечный участок, проходящий поперечно от соединения между первым и вторым продольными участками и выполненный с возможностью образовать первую полку, в которой заготовка дополнительно содержит по меньшей мере один элемент жесткости, присоединенный к главной волокнистой заготовке вдоль по меньшей мере одного сегмента дальнего края первого поперечного участка.

Благодаря такой заготовке, можно получить моноблочную лопатку, содержащую ножку лопатки, перьевую часть лопатки и по меньшей мере одну полку, оснащенную по меньшей мере одним элементом жесткости, обеспечивающим более равномерную деформацию полки под действием центробежной силы во время работы газотурбинного двигателя.

Действительно, присутствие этого элемента жесткости позволяет лучше соединить между собой различные зоны полки и, в частности, дальние зоны полки для обеспечения равномерности их радиальных деформаций на конце полки. В некотором роде это позволяет усреднить деформации полки, при этом обычно сильно прогибающиеся зоны тянут наружу обычно меньше прогибающиеся зоны, тогда как последние удерживают в направлении внутрь зоны, подвергающиеся значительному смещению. При этом во время работы полка сохраняет относительно стабильный профиль, не мешающий или мешающий лишь в незначительной степени воздушному потоку.

Таким образом, благодаря этой заготовке, можно получить преимущества моноблочной лопатки, выполненной посредством трехмерного тканья (выигрыш в массе; уменьшение числа деталей; упрощение монтажа и обслуживания и т.д.), одновременно обеспечивая аэродинамическую стабильность воздушного потока.

Кроме того, присоединение такого элемента жесткости к главной волокнистой заготовке, а не продолжение полки, например, тканой полосой, позволяет сохранить существующую стратегию тканья для главной волокнистой заготовки, что упрощает тканье, обеспечивает большую свободу выбора геометрии полки, одновременно избегая ослабления ее структуры.

В настоящем описании термины «продольный», «поперечный», «нижний», «верхний» и производные от них термины определены относительно главного направления рассматриваемой лопатки, при этом ножка лопатки находится с нижней стороны лопатки в соответствии с такой системой отсчета; термины «ближний», «дальний» и производные от них термины определены относительно пера лопатки; термины «осевой», «радиальный», «тангенциальный» и производные от них термины определены относительно главной оси колеса, содержащего эти лопатки, то есть, как правило, оси газотурбинного двигателя. Под «осевой плоскостью» следует понимать плоскость, проходящую через главную ось газотурбинного двигателя, а под «радиальной плоскостью» - плоскость, перпендикулярную к этой главной оси; под «продольной плоскостью» следует понимать плоскость, параллельную главному направлению лопатки и перпендикулярную к направлению расширения ножки лопатки: следовательно, такая продольная плоскость является радиальной плоскостью в системе координат газотурбинного двигателя. Кроме того, термины «вход» и «выход» определены относительно прохождения воздуха в газотурбинном двигателе.

Наконец, под «трехмерным тканьем» следует понимать технологию тканья, при которой нити утка проходят внутри матрицы нитей основы, образуя трехмерную сетку нитей с трехмерным переплетением: все слои нитей такой волокнистой структуры выполняют на одном этапе тканья внутри трехмерного ткацкого станка.

В некоторых вариантах осуществления элемент жесткости выполнен из металлического материала. Такой металлический материал обеспечивает высокую жесткость.

В некоторых вариантах осуществления элемент жесткости выполнен из композиционного материала. Такой композиционный материал, хотя и является менее жестким, чем металл, является более легким. Следовательно, материал элемента жесткости выбирают в зависимости от потребностей и от напряжений, которым подвергается данная деталь.

В некоторых вариантах осуществления элемент жесткости проходит по меньшей мере на трети длины дальнего края первого поперечного участка. Например, его можно предусмотреть только в зонах полки, обычно подвергающихся наибольшим деформациям, то есть в зонах, наиболее вынесенных относительно пера.

В некоторых вариантах осуществления элемент жесткости проходит вдоль дальнего края первого поперечного участка по меньшей мере от входного или выходного конца. Действительно, в случае полки спинки эти входной и выходной концы полки обычно подвергаются сильным деформациям.

В некоторых вариантах осуществления элемент жесткости проходит вдоль всего дальнего края первого поперечного участка. Это позволяет уравновесить деформации и повысить жесткость полки по всей ее длине.

В некоторых вариантах осуществления элемент жесткости является накладкой, имеющей сечение в виде U и охватывающей дальний край первого поперечного участка. Такую накладку легко изготавливать и устанавливать на место.

В некоторых вариантах осуществления верхняя лапка и нижняя лапка U-образной накладки имеют одинаковую длину. Вместе с тем, в других вариантах осуществления нижняя лапка может иметь другую длину, чтобы ограничить появление ослабленных зон. В частности, нижняя лапка может быть более длинной, чем верхняя лапка, чтобы лучше распределять усилия на накладке.

В некоторых вариантах осуществления верхний конец накладки заходит в уступ, выполненный в верхней поверхности первого поперечного участка, таким образом, чтобы верхняя поверхность накладки находилась заподлицо с верхней поверхностью первого поперечного участка. Это позволяет получить гладкую поверхности проточного тракта на границе между полкой и накладкой. Такой уступ можно выполнить во время тканья посредством выпуска нитей или уже после тканья, в частности, после затвердевания, посредством механической обработки.

В некоторых вариантах осуществления нижний конец накладки заходит в уступ, выполненный в нижней поверхности первого поперечного участка, таким образом, чтобы нижняя поверхность накладки находилась заподлицо с нижней поверхностью первого поперечного участка. Для этого нижнего уступа можно применить те же возможности выполнения.

В некоторых вариантах осуществления элемент жесткости является коробом, присоединенным к нижней поверхности первого поперечного участка. Благодаря этой форме в виде короба такой элемент жесткости обеспечивает высокую жесткость. Кроме того, поскольку короб установлен под полкой, проектирование короба является относительно свободным: в частности, он может иметь большую ширину, чтобы обеспечивать жесткость полки на большей площади, или большую толщину, чтобы получить более значительную жесткость.

В некоторых вариантах осуществления короб имеет многоугольное сечение. Предпочтительно он является полым, то есть имеет внутреннюю полость. Вместе с тем, сечение короба тоже может меняться: это позволяет регулировать жесткость элемента жесткости вдоль полки.

В некоторых вариантах осуществления элемент жесткости содержит осевое ребро или осевой вырез, выполненные с возможностью взаимодействовать соответственно с осевым вырезом или осевым ребром элемента жесткости полки соседней лопатки. Это позволяет улучшить герметичность проточного тракта на границе между двумя полками. Кроме того, такое устройство позволяет уменьшить риск перекрывания полки с соседней полкой, например, в случае попадания в двигатель птицы.

В некоторых вариантах осуществления элемент жесткости является валиком, вокруг которого намотан дальний конец первого поперечного участка. В этом случае необходимо выткать удлинение на дальнем конце поперечного участка главной волокнистой заготовки. Это позволяет обеспечить прочное соединение между главной волокнистой заготовкой и элементом жесткости.

В некоторых вариантах осуществления валик оснащен шипами, выполненными с возможностью заглубления в волокнистую поверхность первого поперечного участка. Это позволяет улучшить сцепление валика с главной заготовкой, наподобие бигуди для волос.

В некоторых вариантах осуществления элемент жесткости содержит внутреннюю осевую полость. Такая полость позволяет уменьшить массу элемента жесткости. Она может также служить для соединения с устройством крепления или удержания полки, такого как крюк или удерживающая лапка, выполненные на роторе.

В некоторых вариантах осуществления сечение элемента жесткости может меняться. Это позволяет учитывать геометрию полки, чтобы более оптимизированно компенсировать ее деформации. В частности, изменяющаяся ширина позволяет, с одной стороны, регулировать жесткость элемента жесткости и, следовательно, передачу усилий от одной зоны полки к другой и, с другой стороны, регулировать массу, локально добавляемую к полке, и, следовательно, локально регулировать центробежные усилия, действующие на полку. В частности, добавляя локально массу к обычно менее прогибающейся зоне полки, увеличивают интенсивность центробежной силы в этой зоне, чтобы она прогибалась немного больше и легче совмещалась с обычно более прогибающимися соседними зонами.

В некоторых вариантах осуществления главная волокнистая заготовка содержит второй поперечный участок, проходящий поперечно от соединения между первым и вторым продольными участками в продолжении и противоположно первому поперечному участку и выполненный с возможностью образовать вторую полку, при этом заготовка дополнительно содержит второй элемент жесткости, присоединенный к волокнистой заготовке вдоль по меньшей мере одного сегмента дальнего края второго поперечного участка.

Понятно, что все отличительные признаки, упомянутые выше для первого поперечного участка, можно транспонировать на второй поперечный участок. В частности, элемент жесткости второго поперечного участка может быть таким же или отличаться от элемента жесткости первого поперечного участка.

В некоторых вариантах осуществления нити, используемые для тканья заготовки, являются углеродными нитями. Вместе с тем, речь может идти о любом другом типе нитей, например, о стекловолокнах или о кевларе.

В некоторых вариантах осуществления переплетение, применяемое для трехмерного тканья заготовки, является переплетением типа интерлок 3D. Вместе с тем, тканье наружных поверхностей заготовки может быть в основном двухмерным, например, типа сатина.

Объектом настоящего изобретения является также лопатка для газотурбинного двигателя, содержащая ножку лопатки, перьевую часть лопатки, проходящую вверх от ножки лопатки, полку, выполненную из композиционного материала и проходящую поперечно к перьевой части лопатки на уровне соединения между ножкой лопатки и перьевой частью лопатки, в которой полка оснащена элементом жесткости, расположенным вдоль по меньшей мере одного сегмента дальнего края указанной полки.

Понятно, что эта лопатка соответствует тому, что можно получить при помощи описанной выше заготовки. В частности, такую лопатку можно тоже получить из описанной выше главной волокнистой заготовки, при этом элемент жесткости присоединяют к полке после затвердевания главной волокнистой заготовки. В любом случае все описанные выше отличительные признаки и преимущества напрямую относятся к этой лопатке, какой бы ни была технология ее получения.

В некоторых вариантах осуществления лопатка выполнена моноблочной из композиционного материала при помощи волокнистой заготовки согласно любому из вышеуказанных вариантов осуществления, при этом указанной заготовке придана форма в пресс-форме, и она погружена в матрицу.

В некоторых вариантах осуществления матрица является органической. В частности, речь может идти об эпоксидной смоле.

В других вариантах осуществления матрица является керамической.

В некоторых вариантах осуществления элемент жесткости установлен на полке.

Объектом настоящего изобретения является также лопаточное колесо для газотурбинного двигателя, содержащее множество лопаток согласно любому из предыдущих вариантов осуществления.

Речь может идти о колесе ротора, таком как вентилятор, в котором лопатки расположены в угловом направлении вокруг вращающейся ступицы, или о колесе статора, в котором лопатки расположены в угловом направлении внутри неподвижной обечайки.

Объектом настоящего изобретения является также газотурбинный двигатель, содержащий по меньшей мере одну лопатку или одно лопаточное колесо согласно любому из предыдущих вариантов осуществления.

Вышеуказанные, а также описанные ниже отличительные признаки и преимущества будут более очевидны из нижеследующего подробного описания примеров осуществления предложенных заготовки, лопатки, лопаточного колеса и газотурбинного двигателя. Это подробное описание представлено со ссылками на прилагаемые чертежи.

Краткое описание чертежей

Прилагаемые чертежи являются схематичными и призваны иллюстрировать принципы изобретения. На этих чертежах от одной фигуры к другой идентичные элементы (или части элемента) имеют одинаковые обозначения. Кроме того, элементы (или части элемента), принадлежащие к разным примерам осуществления, но имеющие аналогичную функцию, обозначены на фигурах цифровыми позициями, увеличенными на 100, 200, и т.д.

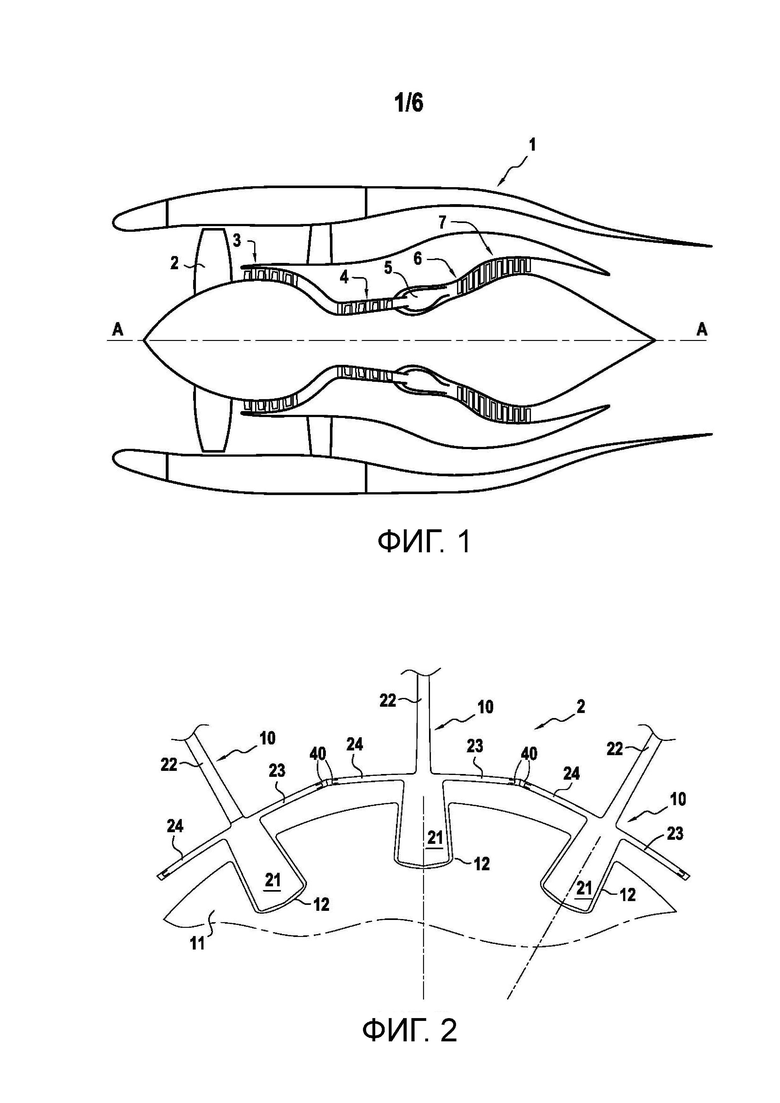

На фиг. 1 показан заявленный газотурбинный двигатель, вид в осевом разрезе;

на фиг. 2 схематично показана часть заявленного лопаточного колеса, вид в радиальном разрезе;

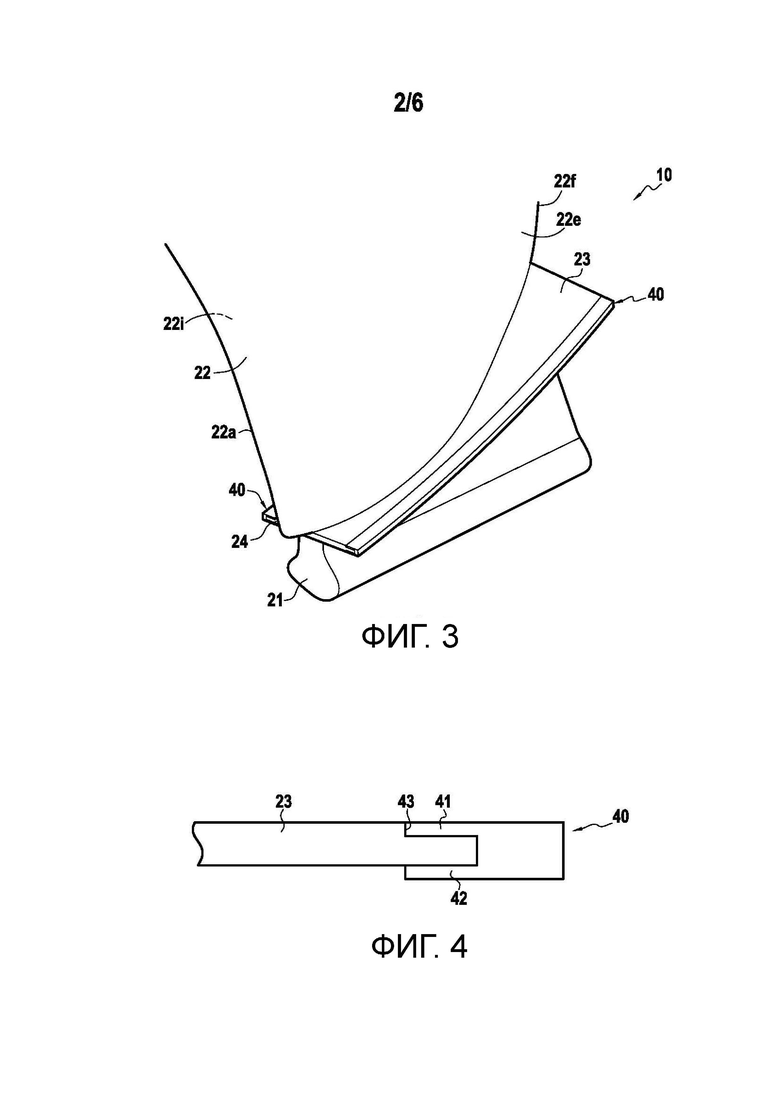

на фиг. 3 показана часть лопатки согласно примеру осуществления, вид в перспективе;

на фиг. 4 показан элемент жесткости согласно первому примеру, вид в разрезе;

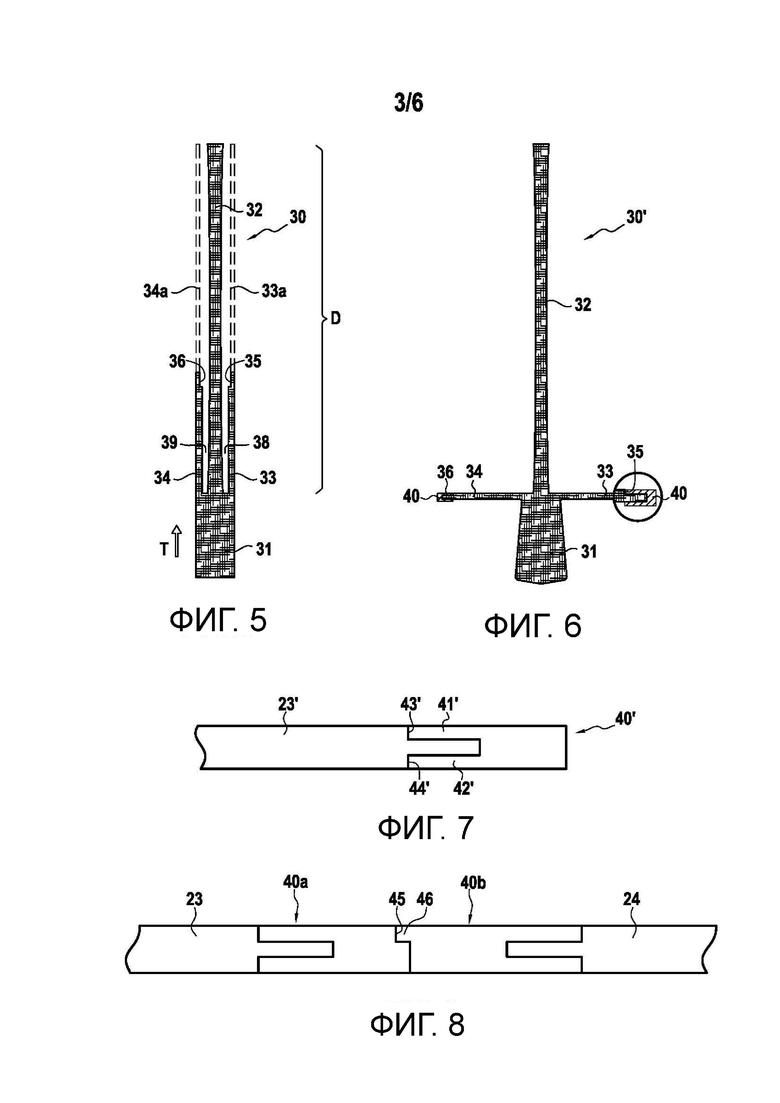

на фиг. 5 схематично показана заготовка, соответствующая этому примеру лопатки, до придания ей формы;

на фиг. 6 схематично показана заготовка, соответствующая этому примеру лопатки, после придания ей формы;

на фиг. 7 показан элемент жесткости согласно версии первого примера, вид в разрезе;

на фиг. 8 показан элемент жесткости согласно другой версии первого примера, вид в разрезе;

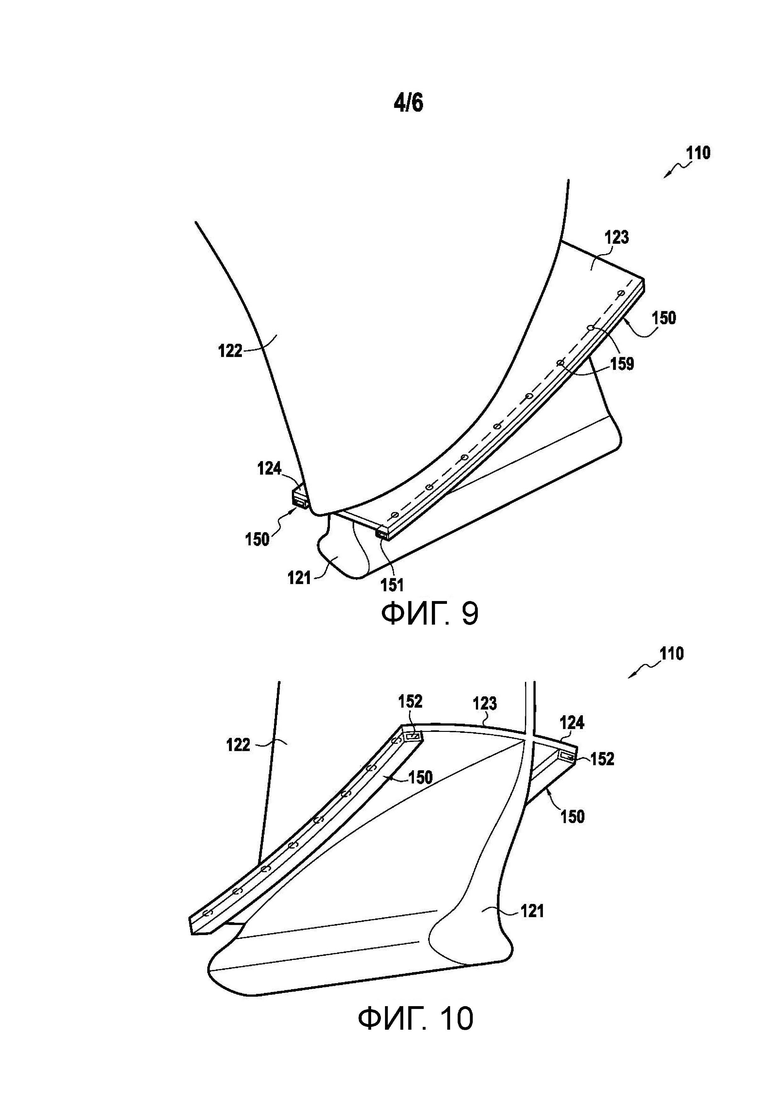

на фиг. 9 и 10 частично показана лопатка согласно второму примеру осуществления, виды в перспективе;

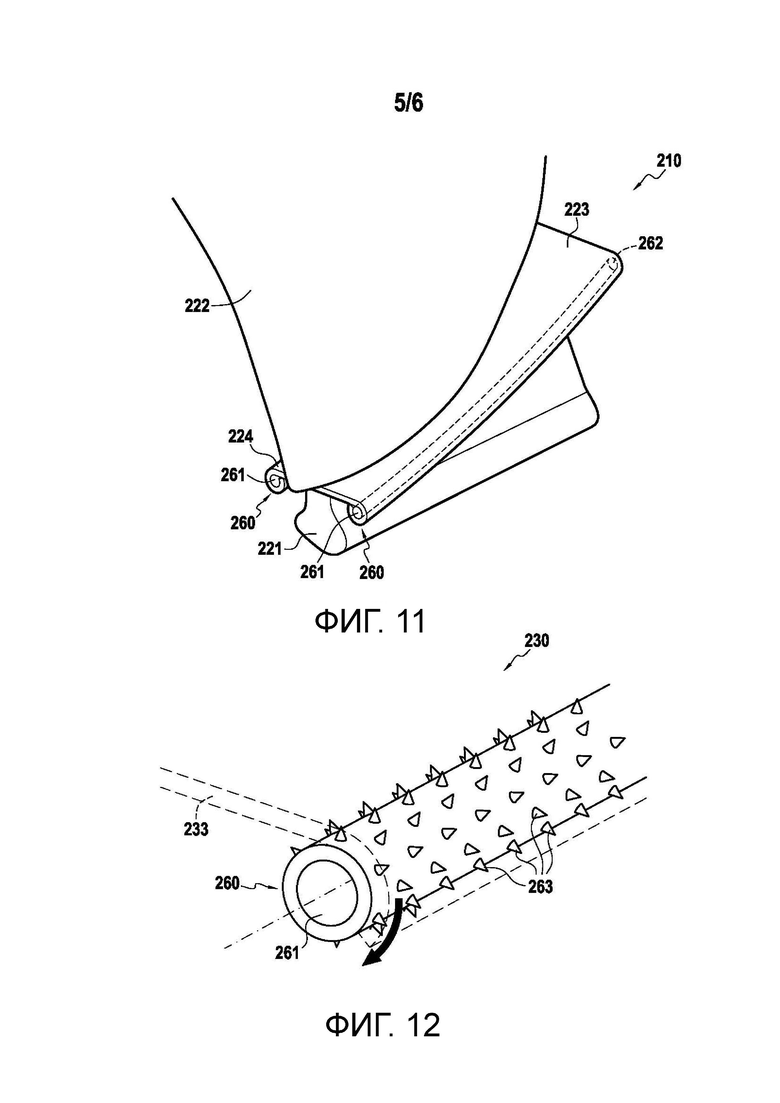

на фиг. 11 показана часть лопатки согласно третьему примеру осуществления, вид в перспективе;

на фиг. 12 схематично представлен этап изготовления заготовки лопатки, показанной на фиг. 11;

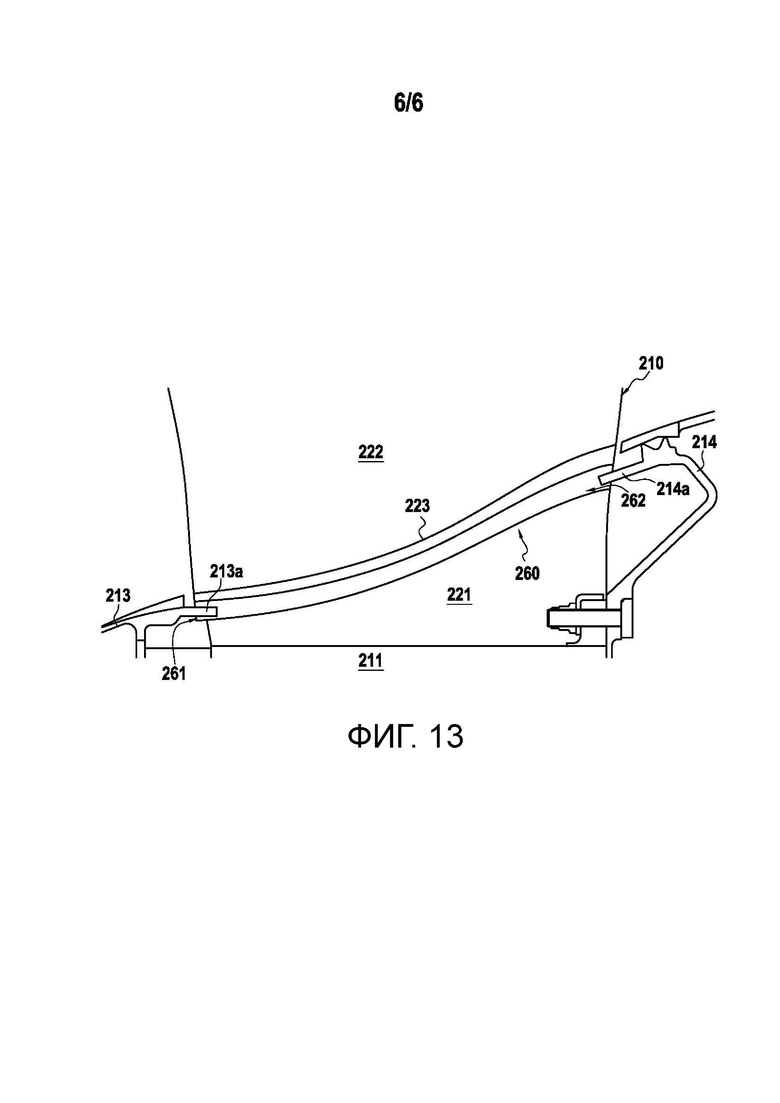

на фиг. 13 показано лопаточное колесо согласно третьему примеру, вид в осевом разрезе.

Осуществление изобретения

Для более конкретного описания изобретения ниже со ссылками на прилагаемые чертежи детально представлены примеры его осуществления. Вместе с тем, необходимо напомнить, что изобретение не ограничивается этими примерами.

На фиг. 1 представлен вид в разрезе по вертикальной плоскости, проходящей через главную ось А, заявленного двухконтурного турбореактивного двигателя 1. От входа к выходу по направлению прохождения воздушного потока он содержит вентилятор 2, компрессор 3 низкого давления, компрессор 4 высокого давления, камеру 5 сгорания, турбину 6 высокого давления и турбину 7 низкого давления.

Как показано на фиг. 2, вентилятор 2 оснащен множеством лопаток 10 вентилятора, установленных в угловом направлении вокруг оси А на диске 11, связанном с валом низкого давления газотурбинного двигателя 1.

Такая лопатка вентилятора показана на фиг. 3. Она содержит ножку 21 лопатки типа ласточкиного хвоста, выполненную с возможностью захождения в паз 12 диска 11 для своего крепления на диске 11. Эта ножка 21 лопатки продолжена вверх пером 22, имеющим поверхность 22е спинки и поверхность 22i корытца, каждая из которых расположена от входа к выходу между передней кромкой 22а и задней кромкой 22f.

Кроме того, лопатка 10 содержит полку 23 спинки, расположенную поперечно со стороны спинки лопатки, начиная от соединения между ножкой 21 лопатки и пером 22, и полку 24 корытца, расположенную поперечно со стороны корытца лопатки, начиная от соединения между ножкой 21 лопатки и пером 22.

На дальнем конце каждой из площадок 23, 24 предусмотрена накладка 40, образующая элемент жесткости. Эта накладка 40, более наглядно показанная на фиг. 4, представляет собой профиль, имеющий U-образное поперечное сечение: она содержит верхнюю лапку 41 и нижнюю лапку 42, охватывающие дальний конец полки 23.

Верхняя поверхность этого дальнего конца полки 23 имеет уступ 43, глубина которого соответствует толщине верхней лапки 41 накладки 40. Таким образом, когда накладку 40 устанавливают на дальнем конце полки 23, ее верхняя лапка 41 заходит в уступ 43 таким образом, что накладка 40 оказывается заподлицо с верхней поверхностью полки 23.

В этом примере лопатка 10 получена моноблочно посредством трехмерного тканья главной волокнистой заготовки, установки накладок 40 на эту главную волокнистую заготовку 30 и нагнетания органической смолы в соответствии с процессом RTM, известным специалисту в данной области.

На фиг. 5 показана эта заготовка 30, выполненная посредством трехмерного тканья, позволяющая реализовать этот пример лопатки 10. На фиг. 6 показана конечная заготовка 30’ после придания ей формы и установки накладок 40. Эта заготовка 30 будет описана снизу вверх, то есть от входа к выходу в направлении Т тканья. Вместе с тем, понятно, что тканье можно осуществлять, начиная от другого конца и в другом направлении.

В этом примере осуществления заготовка 30 выткана посредством трехмерного тканья из углеродных волокон в соответствии с переплетением интерлок 3D. При этом только поверхности заготовки 30 выполнены посредством двухмерного тканья в соответствии с переплетением типа сатина.

На нижнем конце тканье начинается с выполнения первого продольного участка 31, который в дальнейшем образует ножку 21 лопатки 10.

Над этим первым продольным участком 31 начинается зона D пропуска переплетения, в которой выполняют первую свободную стенку 33а, второй продольный участок 32 и вторую свободную стенку 34а посредством трехмерного тканья с пропуском переплетения совместно с соответствующими плоскостями 38 и 39 пропуска переплетения. Методы тканья, обеспечивающие такой пропуск переплетения, хорошо известны в области трехмерного тканья.

Кроме того, вдоль направления тканья Т между вторым продольным участком 32 и каждой из свободных стенок 33а, 34а можно осуществить выходы слоев, чтобы сделать тоньше второй продольный участок 32 и, следовательно, будущее перо 22 лопатки. Методы тканья, обеспечивающие такие выходы слоев, хорошо известны в области трехмерного тканья.

Выходы слоев 35 и 36 можно также осуществить, начиная от определенного уровня вдоль свободных стенок 33а и 34а.

После завершения тканья свободные стенки 33а и 34а обрезают, чтобы получить для первой стенки первый поперечный участок 33, который образует в дальнейшем полку 23 спинки лопатки 10, и для второй стенки второй поперечный участок 34, который образует в дальнейшем полку 24 корытца лопатки 10.

Следует отметить, что в данном случае определения «поперечный» и «продольный» приведены в зависимости от конечного положения рассматриваемого участка, при этом тканье поперечных участков обязательно производят в продольном направлении, после чего их сгибают в поперечном направлении.

После обрезания свободных стенок 50а и 50b в результате выпуска слоев на поверхности второго продольного участка 32 и свободных стенок 33а, 34а остаются плавающие нити, которые становятся доступными и могут быть срезаны. При этом выходы слоев 35 и 36 образуют уступы, которые в дальнейшем образуют уступы 43 дальнего конца площадок 23, 24.

Затем заготовку 30 можно увлажнить для ее размягчения и для более легкого разделения волокон. После этого главную заготовку 30 помещают в формовочную пресс-форму, внутреннее пространство которой соответствует требуемой для заготовки 30 геометрии.

После этого заготовку 30 сушат, чтобы она затвердела, что позволяет зафиксировать геометрию, заданную во время формовки. Как показано на фиг. 6, на конце поперечных участков главной заготовки 30 устанавливают накладки 40, при этом их верхняя лапка заходит в выступы 35 и 36 главной заготовки. Наконец, укомплектованную таким образом заготовку 30’ помещают в пресс-форму для литья под давлением, размеры которой соответствуют размерам конечной лопатки 10 и в которую нагнетают матрицу, в данном случае эпоксидную смолу. Такое нагнетание можно, например, производить в рамках известного процесса RTM (“resin transfer molding”). Это совместное литье под давлением позволяет неподвижно соединить накладки 40 с главной заготовкой таким образом, чтобы после этого этапа получить моноблочную лопатку 10 из композиционного материала, оснащенную накладками 40.

Естественно, описанный выше пример является лишь одним примером среди многих других возможных примеров, которые специалист в данной области может легко определить. В частности, можно предусмотреть другие пропуски переплетения или применять другие технологии тканья, такие как перекрещивание слоев, выходы слоев или переходы толщины, чтобы получить аналогичную геометрию заготовки. В частности, специалист в данной области может найти многочисленные примеры тканья в документе WO 2014/076408.

Кроме того, в другом примере затвердевание главной заготовки 30 сначала можно осуществить отдельно посредством нагнетания матрицы, затем на втором этапе можно присоединить накладки 40, например, при помощи клея, заклепок, болтов или посредством любого другого способа крепления. В этом случае уступ 43 можно получить посредством механической обработки полки 23 после затвердевания, а не путем выполнения выходов слоев во время тканья.

В первой версии осуществления, показанной на фиг. 7, нижняя поверхность дальнего конца полки 23’ может тоже иметь уступ 44’, глубина которого соответствует толщине нижней лапки 42’ накладки 40’.

Во второй версии осуществления, показанной на фиг. 8, накладки 40а площадок 23 спинки имеют на своем дальнем конце выемку 45, тогда как накладки 40b площадок 24 корытца имеют на своем дальнем конце ребро 46, выполненное с возможностью взаимодействия с выемкой 45 соседней накладки 40а. Естественно, можно предусмотреть и обратную конфигурацию.

На фиг. 9 и 10 представлен второй пример лопатки 110. В этом втором примере элемент жесткости представляет собой короб 150, имеющий прямоугольное или трапециевидное сечение и расположенный на нижней поверхности площадок 123, 124 вдоль всего дальнего конца. Этот короб является полым по всей своей длине и образует таким образом полости 151 и 152, открытые в осевом направлении соответственно на входе и на выходе.

Такую лопатку 110 можно получить при помощи способа изготовления, аналогичного первому примеру. Так, аналогичную главную заготовку выполняют посредством тканья, затем на нижней поверхности поперечных участков главной заготовки крепят короба 150, например, при помощи заклепок 159 или клеевых точек, после этого производят совместное литье под давлением с укомплектованной заготовкой.

В альтернативном варианте короба 150 можно крепить при помощи клея, заклепок, болтов или посредством любого другого способа на уже затвердевшей композитной лопатке, полученной, например, из описанной выше главной волокнистой заготовки 30.

Кроме того, короба 150 можно оснастить устройством предупреждения перекрывания, аналогичным устройству, показанному на фиг. 6, при этом короба спинки содержат, например, выемку, и короба корытца содержат соответствующее ребро.

На фиг. 11 представлен третий пример лопатки 210. В этом третьем примере элемент жесткости представляет собой валик 260, имеющий круглое или овальное сечение и проходящий вдоль всего дальнего конца площадок 223, 224, будучи заключенным в их толщину.

Как показано на фиг. 12, этот валик 260 является полым по всей своей длине и образует таким образом полости 261 и 262, открытые в осевом направлении соответственно на входе и на выходе. Этот валик содержит также шипы 263, распределенные на его наружной поверхности.

Изготовление такой лопатки 210 аналогично представленным выше первому и второму примерам. Сначала главную волокнистую заготовку 230 выполняют посредством тканья аналогично предыдущим примерам, но при этом поперечные участки 233 имеют более значительную длину.

После завершения тканья главной заготовки 230 поперечные участки 233 загибают в поперечном направлении, затем дальний конец каждого поперечного участка 233 наматывают вокруг валика 260: при этом шипы 263 валика проникают между волокнами поперечного участка 233.

Затем производят отверждение укомплектованной таким образом заготовки с нагнетанием матрицы аналогично предыдущим примерам.

На фиг. 13 схематично в осевом разрезе показана лопатка 210, установленная на диске 211 вентилятора. На этой фиг. 13 показаны входная обечайка 213 и выходной барабан 214 вентилятора 2: эти два элемента 213 и 214 находятся на роторе и, следовательно, вращаются синхронно с диском 211 и с лопатками 210.

На этой фиг. 13 можно отметить, что входная обечайка 213 оснащена множеством пальцев 213а, заходящих во входную полость 261 валиков 260, тогда как выходной барабан 214 тоже оснащен множеством пальцев 214, которые заходят в выходную полость 262 валиков 260, и такие устройства позволяют удерживать валики 260 и, следовательно, избегать слишком сильной деформации площадок 223 во время работы.

Кроме того, понятно, что такой механизм удержания можно также реализовать с элементами жесткости в виде короба 150 из второго примера.

Описанные в настоящей заявке варианты или примеры осуществления представлены в качестве иллюстрации и не являются ограничивающими, и на основании этой заявки специалист в данной области может легко изменять эти варианты или примеры осуществления или предусмотреть другие варианты или примеры, не выходя при этом за рамки объема изобретения.

Кроме того, различные отличительные признаки этих вариантов или примеров осуществления можно использовать отдельно или в комбинации. Если эти отличительные признаки комбинируют, их комбинации могут соответствовать описанным выше или другим, поскольку изобретение не ограничивается конкретными комбинациями, описанными в настоящей заявке. В частности, если только не указано иное, отличительный признак, описанный в связи с одним вариантом или примером осуществления, можно аналогично применить для другого варианта или примера осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА, ОСНАЩЕННАЯ ПОЛКАМИ, СОДЕРЖАЩИМИ ВСТАВКИ | 2016 |

|

RU2699857C2 |

| ЛОПАТКА, ОСНАЩЕННАЯ ПОЛКАМИ, ИМЕЮЩИМИ ПОДДЕРЖИВАЮЩИЙ ПОДКОС | 2016 |

|

RU2701534C2 |

| ЗАГОТОВКА И МОНОБЛОЧНАЯ ЛОПАТКА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2653823C2 |

| ЗАГОТОВКА И МОНОБЛОЧНЫЙ ЛОПАТОЧНЫЙ МОДУЛЬ ДЛЯ ПРОМЕЖУТОЧНОГО КОРПУСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2645510C2 |

| КОМПОЗИТНАЯ ЛОПАТКА, СОДЕРЖАЩАЯ ПОЛКУ С ЭЛЕМЕНТОМ ЖЕСТКОСТИ | 2015 |

|

RU2690350C2 |

| ЛОПАТКА ИЗ КОМПОЗИТНОГО МАТЕРИАЛА, КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩИЙ ТАКУЮ ЛОПАТКУ, И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2498083C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ЛОПАТКА, ПОЛУЧЕННАЯ ПРИ ПОМОЩИ ЭТОГО СПОСОБА | 2006 |

|

RU2413590C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ВОЛОКНИСТОЙ КОНСТРУКЦИИ ПОСРЕДСТВОМ ТКАНЬЯ | 2011 |

|

RU2588842C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ОБРАЗУЮЩИХ ПОЛУЮ ЛОПАТКУ, ПОСРЕДСТВОМ ПРОКАТКИ | 2005 |

|

RU2404039C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2349437C2 |

Изобретение относится к заготовке лопатки газотурбинного двигателя, а также к моноблочной лопатке, которую можно выполнить посредством такой заготовки, к лопаточному колесу и к газотурбинному двигателю, содержащим такую лопатку. Лопатка газотурбинного двигателя включает в себя главную волокнистую заготовку, полученную посредством трехмерного тканья и содержащую первый продольный участок, выполненный с возможностью образовать ножку лопатки, второй продольный участок, продолжающий вверх первый продольный участок и выполненный с возможностью образовать перьевую часть лопатки, первый поперечный участок, проходящий поперечно от соединения между первым и вторым продольными участками и выполненный с возможностью образовать первую полку, в которой заготовка дополнительно содержит по меньшей мере один элемент жесткости, присоединенный к главной волокнистой заготовке вдоль по меньшей мере одного сегмента дальнего края первого поперечного участка. Изобретение обеспечивает механическую прочность лопаток. 4 н. и 9 з.п. ф-лы, 13 ил.

1. Заготовка лопатки газотурбинного двигателя, включающая в себя главную волокнистую заготовку (30), полученную посредством трехмерного тканья и содержащую

первый продольный участок (31), выполненный с возможностью образовать ножку (21) лопатки,

второй продольный участок (32), продолжающий вверх первый продольный участок (31) и выполненный с возможностью образовать перьевую часть лопатки (22),

первый поперечный участок (33), проходящий поперечно от соединения между первым и вторым продольными участками (31, 32) и выполненный с возможностью образовать первую полку (23),

при этом заготовка (30’) дополнительно содержит по меньшей мере один элемент жесткости (40), присоединенный к главной волокнистой заготовке (30) вдоль по меньшей мере одного сегмента дальнего края первого поперечного участка (33).

2. Заготовка по п. 1, в которой элемент жесткости является накладкой (40), имеющей сечение в виде U и охватывающей дальний край первого поперечного участка (33).

3. Заготовка по п. 2, в которой верхний конец накладки (40) заходит в уступ (35), выполненный в верхней поверхности первого поперечного участка (33), таким образом, чтобы верхняя поверхность накладки (40) находилась заподлицо с верхней поверхностью первого поперечного участка (33).

4. Заготовка по п. 1, в которой элемент жесткости является коробом (150), присоединенным к нижней поверхности первого поперечного участка.

5. Заготовка по любому из пп. 1-4, в которой элемент жесткости (40а) содержит осевое ребро или осевой вырез (45), выполненные с возможностью взаимодействовать соответственно с осевым вырезом или осевым ребром (46) элемента жесткости (40b) полки соседней лопатки.

6. Заготовка по п. 1, в которой элемент жесткости является валиком (260), который предпочтительно оснащен шипами (263) и вокруг которого намотан дальний конец первого поперечного участка (233).

7. Заготовка по любому из пп. 4-6, в которой элемент жесткости (150) содержит внутреннюю осевую полость (151, 152).

8. Заготовка по любому из пп. 1-7, в которой главная волокнистая заготовка (30) содержит второй поперечный участок (34), проходящий поперечно от соединения между первым и вторым продольными участками (31, 32) в продолжении и противоположно первому поперечному участку (33) и выполненный с возможностью образовать вторую полку (24),

при этом заготовка (30’) дополнительно содержит второй элемент жесткости (40), присоединенный к главной волокнистой заготовке (30) вдоль по меньшей мере одного сегмента дальнего края второго поперечного участка (34).

9. Лопатка для газотурбинного двигателя, содержащая

ножку (21) лопатки,

перьевую часть (22) лопатки, проходящую вверх от ножки (21) лопатки,

полку (23), выполненную из композиционного материала и проходящую поперечно к перьевой части (22) лопатки на уровне соединения между ножкой (21) лопатки и перьевой частью (22) лопатки,

при этом полка (23) оснащена элементом жесткости (40), проходящим вдоль по меньшей мере одного сегмента дальнего края указанной полки (23).

10. Лопатка по п. 9, выполненная моноблочной из композиционного материала при помощи заготовки (30’) по любому из пп. 1-8, при этом указанной заготовке (30’) была придана форма в пресс-форме, и она была погружена в матрицу.

11. Лопатка по п. 9, в которой элемент жесткости (40) установлен на полке (23).

12. Лопаточное колесо газотурбинного двигателя, содержащее множество лопаток (10) по любому из пп. 9-11.

13. Газотурбинный двигатель, содержащий по меньшей мере одну лопатку (10) по любому из пп. 9-11 или одно лопаточное колесо (2) по п. 12.

| КОМПОЗИЦИОННАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2007 |

|

RU2350757C1 |

| КОМПОНЕНТ ТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ПОВЕРХНОСТНО ОБРАБОТАННОГО КОМПОНЕНТА ТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2311536C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОМПОНЕНТА МАШИНЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ВОССТАНОВЛЕННОГО КОМПОНЕНТА МАШИНЫ, СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА МАШИНЫ, ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ЭЛЕКТРОЭРОЗИОННЫЙ СТАНОК, СПОСОБ ВОССТАНОВЛЕНИЯ КОМПОНЕНТА ТУРБИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ВОССТАНОВЛЕННОГО КОМПОНЕНТА ТУРБИНЫ | 2004 |

|

RU2320464C2 |

| WO 2014076408 A1, 22.05.2014 | |||

| WO 2013104852 A2, 18.07.2013 | |||

| WO 2013079860 A1, 06.06.2013. | |||

Авторы

Даты

2019-09-06—Публикация

2016-04-26—Подача