Изобретение относится к металлургической промышленности и может быть использовано для стабилизации распадающегося металлургического шлака.

Известны различные составы для стабилизации металлургических шлаков от наиболее распространенного силикатного распада, вызванного полиморфными превращениями двухкальциевого силиката (2CaO⋅SO2 или C2S), образующие твердые растворы с высокотемпературными формами - α, α', и β двухкальциевого силиката, включающие оксиды MgO, Al2O3, Fe203, K2O Р2О5, Cr2O3, а также соединения гидроортофосфат кальция (CaNPO4), дихромат кальция (CaCr2O7), введение в состав шлака оксида бора (В2Оз), или борсодержащих материалов, с получением шлака, содержащего после остывания стабилизированные высокотемпературные формы двухкальциевого силиката.

Известен «Состав для стабилизации распадающегося металлургического шлака», который содержит диборат кальция в количестве от 30 до 100% и разбавитель в виде извести, известняка и шлака того же состава, что и стабилизируемый распадающийся металлургический шлак, или смеси этих компонентов в количестве до 70% [Патент RU на изобретение №2402498, опубл. 27.10.2010. Бюл. №23].

К недостаткам такого состава и способа его введения относятся то, что введение борсодержащего материала в указанных объемах производится непосредственно в печь, что может привести к реакции взаимодействия химических элементов добавки и стали, что ухудшает качество как стали, так и уменьшает степень стабилизации шлака; сложность введения в обрабатываемый шлак; стабилизаторами выступает борсодержащее сырье, которое в свою очередь дефицитное и имеет высокую стоимость.

Наиболее близким по технической сущности к заявляемому решению, принятый за прототип в части состава, является «Состав для стабилизации распадающихся металлургических шлаков и способ его получения», содержащий безводное борсиликатное стекло в количестве не менее 30%, остальное кристаллы монтичеллита и шпинелида [Патент RU на изобретение №2258678, опубл. 20.06. 2005. Бюл. №23].

К недостаткам такого состава и способа его введения относятся то, что введение борсодержащего материала в указанных объемах производится непосредственно в печь, что может привести к реакции взаимодействия химических элементов добавки и стали, что ухудшает качество как стали, так и уменьшает степень стабилизации шлака; сложность введения в обрабатываемый шлак; стабилизаторами выступает борсодержащее сырье, которое в свою очередь дефицитное и имеет высокую стоимость.

Сопоставительный анализ с прототипом в части состава показывает, что заявляемый состав для стабилизации распадающихся металлургических шлаков отличается тем, что в качестве стабилизирующего компонента используют гранулированную пыль газоочистки электродуговых сталеплавильных печей с содержанием оксидов железа Fe2O3 не менее 45%, в количестве 2-5% от массы обрабатываемого шлака.

Таким образом, заявляемое изобретение соответствует критерию «новизна» в части состава.

Наиболее близким по технической сущности к заявляемому решению, принятый за прототип в части способа, является «Способ стабилизации распадающегося шлака», включающий введение в состав сталеплавильного шлака колеманита в виде природного минерала, при этом колеманит вводят в виде фракции 3-90 мм в количестве 0,5-1,5% от массы обрабатываемого шлака в процессе внепечной обработки при скачивании шлака из ковша перед вакуумированием стали [Патент RU на изобретение №2539228, опубл. 20.01. 2015. Бюл. №2].

К недостаткам такого способа относятся то, что введение в металлургический шлак природного материала колеманита в виде фракции разного размера 3-90 мм не позволяет равномерно распределиться по всему объему металлургического шлака, что приводит к неравномерной степени стабилизации, и не позволяет точно дозировать материал. Природный материал содержит естественную влажность, что приводит к парообразованию в момент введения в шлаковый расплав, при этом возможен паровой взрыв и выплеск шлака.

Сопоставительный анализ с прототипом в части способа показывает, что способ стабилизации распадающихся металлургических шлаков отличается тем, что стабилизирующий компонент - гранулированная пыль газоочистки электродуговых сталеплавильных печей, гранулируется на тарельчатом грануляторе до размера гранул не более 20 мм, вводится на поверхность шлакового расплава и в струю при скачивании металлургического шлака из электродуговой сталеплавильной печи в шлаковую чашу в несколько приемов в виде гранул или в виде мешков наполненных гранулами.

Таким образом, заявляемое изобретение соответствует критерию «новизна» в части способа.

Изобретение направлено на создание состава и способа стабилизации распадающихся металлургических шлаков расширяющих арсенал технических средств с высокими показателями степени стабилизации и высокой устойчивостью структуры с течением времени за счет полного и равномерного усвоения стабилизирующего компонента (стабилизатора) всем объемом металлургического шлака.

Это достигается тем, что состав для стабилизации распадающихся металлургических шлаков включает стабилизирующий компонент -гранулированную пыль газоочистки электродуговых сталеплавильных печей с содержанием оксидов железа Fe2O3 не менее 45%, в количестве 2-5% от массы обрабатываемого шлака. Способ стабилизации распадающихся металлургических шлаков заключается в том, что стабилизирующий компонент гранулируется на тарельчатом грануляторе до размера гранул не более 20 мм, вводится на поверхность шлакового расплава и в струю при скачивании металлургического шлака из электродуговой сталеплавильной печи в шлаковую чашу в несколько приемов в виде гранул или в виде мешков наполненных гранулами.

Сравнение заявляемого решения не только с прототипом, но и с другими известными техническими решениями в данной области техники не подтвердило наличие в последних признаков, совпадающих с его отличительными признаками, или признаков, влияющих на достижение указанного технического результата. Это позволило сделать вывод о соответствии изобретения критерию «изобретательский уровень».

Характеристики исходных компонентов

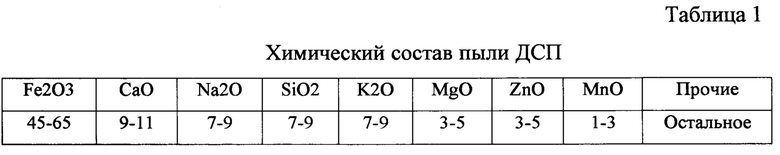

1. Пыль газоочистки электродуговых сталеплавильных печей (пыль ДСП), химический состав пыли ДСП Оскольского электрометаллургического комбината представлен в табл. 1.

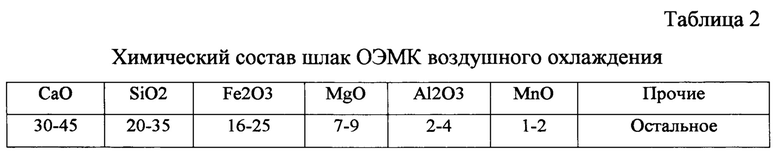

2. Шлак Оскольского электрометаллургического комбината (ОЭМК), химический состав представлен в табл. 2.

3. Вода техническая по ГОСТ 23732-2011.

На начальном этапе производили гранулирование пыли ДСП на тарельчатом грануляторе с использованием в качестве связующей жидкости - воды с получением мелкодисперсного распыла через форсунки пневматического распылителя. В тарельчатый гранулятор (диаметр тарели 500 мм, высота борта тарели 300 мм) загружали 2-3 кг пыли ДСП. На подвижный слой материала через форсунку пневматического распылителя вводили воду. После образования зародышей (гранул размером 1÷2 мм), на влажный подвижный слой материала добавляли пыль ДСП, что приводило к росту гранул. Многократно повторяя эти операции, получали гранулы требуемого размера до 20 мм, которые переваливались через борт тарели в приемную емкость. Полученные гранулы имели правильную сферическую форму, количество воды составило 9-12% от массы пыли ДСП. Высокое содержание СаО (10-12%) в пыли ДСП обеспечивает быстрое связывание в мелкодисперсном продукте свободной воды, что приводит к образованию мелких гранул размером 2-5 мм которые составляют 80% от общего числа гранул. Крупные гранулы размером 15-20 мм образуются в результате сцепления между собой мелких гранул и представляют собой шарообразные конгломераты. Гранулы размером 2-5 мм являются оптимальными для введения в шлаковый расплав, обеспечивая наибольшее усвоение и равномерное распределение по всему объему стабилизатора. Затем гранулы высушиваются до влажности не более 1%.

Введение гранул стабилизатора происходит при скачивании металлургического шлака из электродуговой сталеплавильной печи в шлаковую чашу в несколько приемов в виде гранул стабилизатора, или в виде мешков наполненных гранулами стабилизатора. В результате обеспечивается равномерное распределение гранул стабилизатора по всему объему металлургического шлака. При этом происходит образование ферритов кальция в составе металлургического шлака, что обеспечивает стабильность шлаковой структуры и исключается негативное воздействие продуктов распада на окружающую среду.

Введение гранул стабилизатора может происходить с использованием мостового крана и бункера с управляемым затвором выходного отверстия, при помощи грейферного ковша или распределителя, установленного непосредственно над шлаковой чашей. За счет применения распределителя обеспечивается равномерность введения гранул в шлаковый расплав. При осуществлении стабилизации в несколько этапов, массу стабилизатора разбивают на несколько порций и вводят во время скачивания металлургического шлака в шлаковую чашу непосредственно в струю и на поверхность расплава.

Наличие в составе гранулированной пыли ДСП помимо трехвалентного оксида железа, оксидов кальция, калия, натрия, марганца, способствует равномерному распределению оксида железа в объеме обрабатываемого шлака. Смешиваясь со шлаковым расплавом, частицы гранулированной пыли ДСП нагреваются. Температура плавления гранулированной пыли ДСП составляет 1250-1270°С, при этом температура металлургического шлака во время слива составляет 1400-1420°С, благодаря этому происходит полное расплавление и распределение стабилизатора в шлаковом объеме.

Последующие сливы металлургического шлака обеспечивает дополнительное перемешивание стабилизатора и образование твердых растворов с высокотемпературными формами двухкальциевого силиката. При этом в структуре двухкальциевого силиката (2CaO⋅SiCO2) происходит частичная замена ионов SiO2 на ионы Fe2O3 с образованием ферритов кальция (2CaO⋅Fe2O3). Твердый раствор оксида железа в высокотемпературных формах двухкальциевого силиката не претерпевает полиморфных превращений кристаллической решетки, и шлак приобретает устойчивую против распада структуру.

Металлургический шлак, обработанный таким образом, устойчив к распаду не только в процессе охлаждения, но и при последующем длительном хранении и использовании.

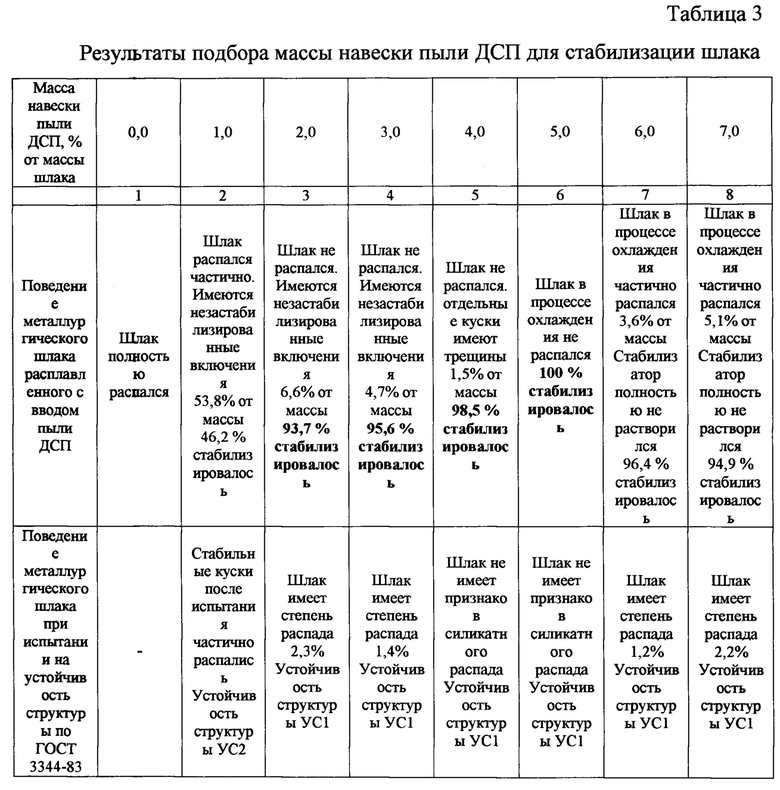

В качестве модельного металлургического шлака использовался распавшийся шлак ОЭМК (табл. 2). Были приготовлены несколько образцов металлургического шлака с различным содержанием стабилизатора от 0 до 7% массы металлургического шлака. После охлаждения наблюдали за состоянием металлургического шлака. Результаты оценки состояния металлургического шлака после обработки гранулированной пылью ДСП приведены в табл. 3.

Для стабилизации металлургического шлака массу навески гранул стабилизатора принимали равной 0-7% от массы металлургического шлака с шагом 1%.

Результаты исследований показывают, что при введении гранул стабилизатора от 2 до 7% от массы металлургического шлака обеспечивает высокую степень стабилизации шлака. Однако при увеличении количества стабилизатора выше 5% происходит снижения уровня его растворения в металлургическом шлаке за счет снижения температуры, необходимой для перевода стабилизатора в расплав в полном объеме.

Стабилизированный шлак подвергали испытанию на устойчивость структуры по ГОСТ 3344-83 «Щебень и песок шлаковые для дорожного строительства».

Все образцы показали высокую степень устойчивости структуры УС1, УС2.

Пример исполнения (пример 6, табл. 3)

Взяли 1 кг пыли ДСП, поместили в тарельчатый гранулятор, ввели 0,1 кг воды через пневматический распылитель, загранулировали, высушили до влажности 1%. Взяли 10 кг шлака, расплавили, ввели 0,5 кг стабилизатора в несколько приемов, испытали. Стабилизация 100% объема, устойчивость структуры УС1.

Разработанный состав и способ стабилизации распадающихся металлургических шлаков обеспечивает:

- равномерное распределение стабилизатора в объеме обрабатываемого жидкого металлургического шлака за счет нахождения стабилизатора в оптимальной температуре плавления;

- стабилизацию высокотемпературных форм двухкальциевого силиката (исключающих силикатный распад) металлургического шлака в процессе и после его охлаждения;

- исключение негативного воздействия продуктов распада на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ РАСПАДАЮЩЕГОСЯ ШЛАКА | 2012 |

|

RU2539228C2 |

| Расширяющая добавка для цемента, содержащая шлак сталеплавильного производства | 2021 |

|

RU2769164C1 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС "ЭКОШЛАК" И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2016 |

|

RU2637839C1 |

| СОСТАВ ДЛЯ СТАБИЛИЗАЦИИ РАСПАДАЮЩЕГОСЯ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2007 |

|

RU2402498C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2031875C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2007 |

|

RU2355664C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2022 |

|

RU2805114C1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2005 |

|

RU2298584C2 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

Группа изобретений относится к металлургической промышленности и может быть использована для стабилизации распадающихся металлургических шлаков. Состав включает стабилизирующий компонент - гранулированную пыль газоочистки электродуговых сталеплавильных печей с содержанием оксидов железа Fe2O3 не менее 45%, в количестве 2-5% от массы обрабатываемого шлака. При осуществлении способа стабилизирующий компонент гранулируется на грануляторе тарельчатого типа до размера гранул не более 20 мм, вводится на поверхность шлакового расплава и в струю при скачивании металлургического шлака из электродуговой сталеплавильной печи в шлаковую чашу в несколько приемов в виде гранул, или в виде мешков, наполненных гранулами. Повышается степень стабилизации и устойчивость структуры металлургического шлака за счет полного и равномерного усвоения стабилизирующего компонента всем объемом шлака. 2 н.п. ф-лы, 3 табл.

1. Состав для стабилизации распадающихся металлургических шлаков, включающий стабилизирующий компонент, отличающийся тем, что в качестве стабилизирующего компонента используют гранулированную пыль газоочистки электродуговых сталеплавильных печей с содержанием оксидов железа Fe2O3 не менее 45%, в количестве 2-5% от массы обрабатываемого шлака.

2. Способ стабилизации распадающихся металлургических шлаков включает введение в металлургический шлак стабилизирующих компонентов, отличающийся тем, что стабилизирующий компонент по п. 1 гранулируется на грануляторе тарельчатого типа до размера гранул не более 20 мм, вводится на поверхность шлакового расплава и в струю при скачивании металлургического шлака из электродуговой сталеплавильной печи в шлаковую чашу в несколько приемов в виде гранул или в виде мешков, наполненных гранулами.

| 0 |

|

SU220115A1 | |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| ЖЕЛЕЗОРУДНЫЕ ОКАТЫШИ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2014 |

|

RU2566703C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567946C1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАСПАДАЮЩЕГОСЯ ШЛАКА | 2012 |

|

RU2539228C2 |

| СОСТАВ ДЛЯ СТАБИЛИЗАЦИИ РАСПАДАЮЩЕГОСЯ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2007 |

|

RU2402498C2 |

| Прибор для обточки конуса | 1929 |

|

SU16973A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ МЕХАНИЧЕСКОГО НАЛОЖЕНИЯ ВЯЗКИ НА ШТЫРЕВОЙ ИЗОЛЯТОР | 1932 |

|

SU32590A1 |

| US 2014367084 A1, 18.12.2014 | |||

| US 20090193849 A1, 06.08.2009. | |||

Авторы

Даты

2021-08-11—Публикация

2020-07-29—Подача