Изобретение относится к области металлургии и может быть использовано в электросталеплавильном производстве для выплавки стали в электродуговой сталеплавильной печи.

Известен способ выплавки стали в электродуговых печах, характеризующийся использованием в качестве шлакообразующих материалов свежеобожженной извести, являющейся источником поступления в шлак окиси кальция (Электрометаллургия стали и ферросплавов. / Под ред. Д.Я. Поволоцкого. - М.: Металлургия, 1984, с. 568). Применение извести в качестве шлакообразующего материала позволяет обеспечить необходимые условия для дефосфорации металла в процессе плавки. При ее использовании в практических условиях необходимо соблюдать достаточно жесткие требования по качественным характеристикам и условиям поставки в технологический агрегат. Известь получают в шахтных или трубчатых печах путем высокотемпературного (при Т=800-1000°С) обжига известняка (СаСО3). Обладая высокой гигроскопичностью, известь может вносить в сталь влагу, обогащая ее водородом и являясь причиной образования флокенов в готовой продукции.

Известен способ выплавки стали в дуговых печах, включающий использование в качестве шлакообразующей составляющей известняка (Электрометаллургия стали и сплавов. / Еднерал Ф.П. - М.: Металлургия, 1991, с. 98). Достоинством применения известняка вместо извести является то, что он не вносит в печь влагу, а также активно выделяющийся из него по ходу плавления шихты углекислый газ способствует дополнительному перемешиванию расплава. В процессе перемешивания происходит выравнивание температуры и состава расплава, удаление из него неметаллических включений и газов. Обязательным условием для эффективного использования известняка является применение его в прокаленном и дробленом виде с содержанием СаСО3 не менее 97% и серы не более 0,05%.

Известен способ выплавки стали в основной мартеновской печи (SU №1409666, С21С 5/04, опубл. 15.07.1988), включающий завалку металлического лома, возвратного шлака, известняка, окислителей, плавление и доводку. В качестве возвратного шлака используют конвертерный шлак, при этом перед завалкой лома на подину печи загружают смесь конвертерного шлака, известняка и окислителей при соотношении компонентов смеси 3:2:1.

Наиболее близким техническим решением, принятым в качестве прототипа, является способ выплавки стали в основной мартеновской печи с использованием возвратного шлака (SU №87167, С21С 5/04, опубл. 10.10.1950). При выплавке стали в основной мартеновской печи заменяют 50÷70% известкового камня, необходимого при завалке, оборотным мартеновским шлаком. После скачивания шлака для наводки нового шлака заменяют обожженную известь оборотным мартеновским шлаком в количестве 30÷50%. Ведение плавки в основной мартеновской печи с возвратным шлаком в указанных количествах возможно при выплавке стали с содержанием фосфора от 0,035 до 0,05%.

Основными недостатками аналогов и прототипа являются низкая основность возвратного шлака (≤2) и высокое содержание в нем фосфора (до 2%), что значительно ухудшает процесс дефосфорации в дуговой сталеплавильной печи (далее - ДСП) и снижает стойкость футеровки печи. При значительном содержание фосфора в шлаке не обеспечивается выплавка стали с содержанием фосфора менее 0,035%, т.к. большая часть сортамента высококачественных сталей, выплавляемых в ДСП, имеет ограничения по содержанию фосфора не более 0,025%.

Шлак внепечной обработки является побочным, вспомогательным и неизбежным продуктом при производстве стали. В связи с широким распространением в металлургической отрасли внепечной обработки стали с использованием высокоосновных рафинировочных шлаков обострились экологические проблемы, связанные с хранением подобных шлаков, поскольку они подвержены силикатному распаду до пылевидной фракции.

Техническая задача состоит в разработке способа выплавки стали в электродуговой печи с использованием в качестве шлакообразующего материала высокоосновного шлака, скачиваемого из сталеразливочного ковша, что обеспечит снижение энергозатрат и себестоимости, а также уменьшит поступление шлака внепечной обработки в отходы производства.

Технический результат предлагаемого изобретения заключается в снижении ресурсопотребления для выплавки стали при сохранении стойкости футеровки печи.

Указанный технический результат достигается за счет того, что способ выплавки стали в электродуговой печи включает завалку в рабочее пространство печи металлического лома, твердых углеродсодержащих материалов, извести, возвратного шлака, плавление и доводку. Согласно изобретению, используют возвратный шлак вместо 5÷35% извести, скачанный из сталеразливочного ковша на агрегате печь-ковш, который перед скачиванием модифицируют, при этом доводку расплава полупродукта осуществляют на агрегате печь-ковш.

В частном случае выполнения используют возвратный модифицированный высокоосновный шлак с основностью CaO/SiO2, составляющей от 2,0 до 6,0.

В частном случае выполнения модифицируют шлак путем добавления модификатора в количестве 0,2÷1,8 кг на тонну стали.

В частном случае выполнения используют модификатор с содержанием оксидов бора не менее 5%.

Сущность заявляемого способа заключается в следующем. Выплавку стали осуществляют в электродуговой печи, при этом сначала осуществляют завалку в рабочее пространство печи металлического лома, твердых углеродосодержащих материалов и извести, причем 5÷35% дорогостоящей свежеобожженной извести заменяют дешевым возвратным шлаком. На агрегате печь-ковш осуществляют доводку расплава полупродукта, из сталеразливочного ковша на агрегате печь-ковш скачивают возвратный шлак, который перед скачиванием модифицируют.

Нижний предел содержания возвратного шлака обусловлен тем, что при отдаче меньшего количества шлака взамен извести экономический эффект от удешевления шихты будет исчезающее мал.

При отдаче возвратного шлака более 35% в печи изменяется основность шлакового расплава, повышается его жидкотекучесть и, как следствие, увеличивается износ футеровки по шлаковому поясу. Кроме того, большее количество модифицированного шлака в завалке приводит к росту содержания в стали бора, что может увеличить трещинообразование в литой заготовке.

В качестве возвратного шлака используют модифицированный высокоосновный шлак с основностью CaO/SiO2, предпочтительно составляющей от 2,0 до 6,0, что требуется для удаления фосфора из стали и предотвращения разрушения футеровки ДСП.

Для получения пригодного к завалке в печь высокоосновного шлака перед скачиванием из сталеразливочного ковша в него добавляют модификатор шлака, содержащий, например оксиды бора в количестве не менее 5%, т.к. при меньшем содержании оксида бора модификация шлака не происходит. За счет содержащегося в модификаторе оксида бора возможно предотвращение рекристаллизации с изменением объема высокоосновного шлака при охлаждении и получение не пылевидного материала с фракцией менее 0,063 мм, а кускового.

Количество добавляемого модификатора определяют из расчета 0,2÷1,8 кг на тонну стали. Нижнее значение обусловлено тем, что при отдаче меньшего количества модификатора высокоосновный шлак начнет рассыпаться при охлаждении, и увеличится количество пылевидной фракции, что недопустимо при транспортировке и завалке материала в печь. При введении модификатора в количестве, превышающем верхнее значение, повышается себестоимость высокоосновного шлака, что снижает экономичность процесса.

Температура плавления модифицированного шлака (1400÷1460°С) значительно ниже температуры плавления извести (2570°С), поэтому уменьшаются затраты электроэнергии на получение полупродукта в ДСП.

Таким образом, предлагаемый способ выплавки стали в электродуговой печи обеспечивает снижение удельных затрат электроэнергии и расхода извести в процессе выплавки стали при сохранении стойкости футеровки печи.

Способ выплавки стали осуществляют следующим образом. В рабочее пространство электродуговой сталеплавильной печи осуществляют завалку твердой металлошихты, состоящей из подготовленного металлолома, твердых углеродсодержащих материалов (антрацит), свежеобожженной извести и модифицированного кускового возвратного шлака. При объеме металлошихты в количестве 110-180 тонн объем извести составляет 5-10 т. Модифицированный кусковой возвратный шлак используют в объеме 0,25-3,5 тонн, что составляет 5÷35% извести.

Возвратный шлак скачивают из сталеразливочного ковша на агрегате печь-ковш после его модификации путем добавления модификатора с содержанием оксидов бора не менее 5%, что обеспечивает его стабилизацию (предотвращает распад до пылеобразного состояния). Преимущественно используют высокоосновный шлак с основностью CaO/SiO2, составляющей от 2,0 до 6,0. Полученный расплав полупродукта стали направляют на доводку на агрегат печь-ковш.

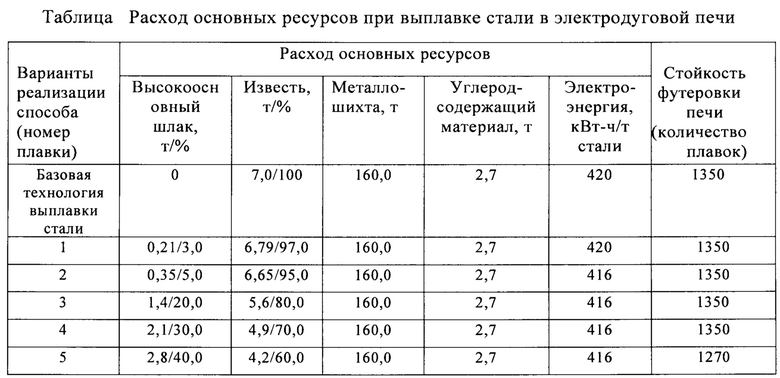

В таблице представлен расход основных компонентов шихты, электроэнергии и стойкости футеровки печи при реализации способа выплавки стали по базовой технологии и по предлагаемому изобретению.

Из таблицы следует, что по результатам промышленного опробования способа расход электроэнергии на получение полупродукта снизился на 4÷4,6% по сравнению с базовой технологией.

При выполнении способа выплавки стали, в котором высокоосновным шлаком заменено только 3% извести, что меньше нижнего значения - 5% (первая плавка), эффект от снижения ресурсопотребления незначителен.

При реализации способа выплавки стали с заменой возвратным высокоосновным шлаком 5÷35% извести (вторая - четвертая плавки), сокращен удельный расход электроэнергии и дорогостоящей извести по сравнению с базовой технологией выплавки стали при сохранении стойкости футеровки печи.

Использование возвратного высокоосновного шлака в объеме, превышающем 35% объема извести (пятая плавка), приводит к снижению стойкости футеровки печи при сокращении удельного расхода электроэнергии.

При выплавке стали в дуговой сталеплавильной печи применение высокоосновного модифицированного возвратного шлака вместо части извести приводит к снижению в 1,5÷1,95 раза объем его вывоза на полигон для захоронения.

Таким образом, использование предлагаемого способа выплавки стали в электродуговой печи сокращает ресурсопотребление, позволяет получить необходимый полупродукт стали для дальнейшей доводки в агрегате печь-ковш с меньшими удельными затратами электроэнергии, дорогостоящей свежеобожженной извести при сохранении стойкости футеровки печи и снизить вывоз шлака внепечной обработки на полигон для захоронения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ получения ванадийсодержащих сталей | 1986 |

|

SU1355632A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2007 |

|

RU2363736C2 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| Способ получения легированной стали | 1986 |

|

SU1382859A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1999 |

|

RU2157414C1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

Изобретение относится к области металлургии и может быть использовано в электросталеплавильном производстве для выплавки стали в электродуговой сталеплавильной печи. Способ включает завалку в рабочее пространство печи металлического лома, твердых углеродсодержащих материалов, извести. Используют возвратный шлак в количестве 5÷35% от объема извести на плавку, плавление и доводку расплава полупродукта на агрегате печь-ковш. Возвратный шлак скачивают из сталеразливочного ковша на агрегате печь-ковш и перед скачиванием модифицируют путем добавления модификатора в количестве 0,2÷1,8 кг на тонну стали с содержанием оксидов бора не менее 5 мас.%. Изобретение позволяет снизить расход электроэнергии на 4,0-4,6 % при получении полупродукта, а также снизить в 1,5-1,95 раза объем вывоза возвратного шлака на полигон для захоронения за счет замены шлаком части извести. 2 з.п. ф-лы, 1 табл.

1. Способ выплавки стали в электродуговой печи, включающий завалку в рабочее пространство печи металлического лома, твердых углеродсодержащих материалов, извести, возвратного шлака, плавление и доводку, отличающийся тем, что используют возвратный шлак в количестве 5÷35% от объема извести на плавку, скачанный из сталеразливочного ковша на агрегате печь-ковш, который перед скачиванием модифицируют, при этом доводку расплава полупродукта осуществляют на агрегате печь-ковш и используют модификатор с содержанием оксидов бора не менее 5 мас.%.

2. Способ по п. 1, отличающийся тем, что используют возвратный модифицированный высокоосновный шлак с основностью CaO/SiO2, составляющей от 2,0 до 6,0.

3. Способ по п. 1 или 2, отличающийся тем, что модифицируют шлак путем добавления модификатора в количестве 0,2÷1,8 кг на тонну стали.

| Способ выплавки стали в основной мартеновской печи с использованием возвратного шлака | 1949 |

|

SU87167A2 |

| Способ выплавки стали в основной мартеновской печи | 1986 |

|

SU1409666A1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| Протаскивающее устройство лесозаготовительной машины | 1987 |

|

SU1458228A1 |

| US 2009183802 A1, 23.07.2009 | |||

| СПОСОБ МАГНИТНО-РЕЗОНАНСНОЙ ТОМОГРАФИИ ГРЫЖ СПИННОГО МОЗГА | 1997 |

|

RU2141254C1 |

Авторы

Даты

2023-10-11—Публикация

2022-11-18—Подача