Изобретение относится к силикатной промышленности и может быть использовано для изготовления нейтрализатора металлургического шлака в технологии и установках внепечной металлургии стали для уменьшения агрессивного воздействия шлаков на огнеупорную футеровку металлургических агрегатов.

Основной причиной износа футеровки тепловых агрегатов, используемых при внепечной обработке стали, являются физико-химические процессы взаимодействия металлургических шлаков с огнеупорами, в результате которых образуются соединения, способствующие коррозии огнеупоров на химическом и механическом уровнях: как за счет растворения огнеупоров при образовании соединений с пониженной температурой плавления, так и их перерождения в результате образования β-двухкальциевого силиката (β-2СаО·SiO2) и его модификационного перехода при охлаждении футеровки в γ-форму, протекающего с ростом объема до 12%, что приводит к ускоренному разрушению футеровки.

Для уменьшения агрессивного воздействия металлургических шлаков используют нейтрализаторы, изготовленные на основе тугоплавких оксидов, которые, растворяясь в шлаках, повышают его температуру плавления, сводя к минимуму скорость химического взаимодействия образующегося смешанного оксидного расплава с огнеупором. Кроме того, в состав нейтрализатора вводят добавки, стабилизирующие структуру β-2СаО·SiO2 и препятствующие ее переходу в γ-форму при охлаждении футеровки.

Известна шихта для изготовления нейтрализатора шлака, включающая глинозем технический (50-70%), магнезитовую каустическую пыль (20-45%) и глину огнеупорную пластичную (4,5-10%), отличающаяся тем, что с целью повышения шлакоустойчивости футеровки она дополнительно содержит окисел из группы В2О3,

Y2О3, ВаО в количестве 0,5-2,0% (см. В.А.Орлов, Г.И.Кузнецов и Ю.В.Яковлев, авторское свидетельство №959376, С04В 35/18 «Шихта для изготовления нейтрализатора шлака»). Недостатком этой шихты является низкая технологичность из-за необходимости применения четырех компонентов и получения расплава при введении нейтрализатора в шлак с пониженной температурой плавления из-за использования легкоплавких стабилизирующих добавок.

Наиболее близким решением, принятым нами за прототип, является «Шихта для изготовления нейтрализатора шлака» по изобретению СССР №1330160, кл. С04В 35/18, опубликованная 15.08.87 в бюллетене изобретений №30. Авторы С.М.Эпштейн, А.Н.Соколов, Е.С.Борисовский, О.В.Лодария, Г.Н.Кушнирский, Ю.С.Федосин, Н.К.Шорина и Б.Л.Красный. Шихта включает огнеупорную составляющюю 84-99% и стабилизирующую добавку, в качестве которой она содержит алюмоборфосфатный концентрат в количестве 1-6%. Огнеупорная составляющая согласно описанию этого изобретения может содержать как технический глинозем, так и его смесь с магнезитовой каустической пылью и огнеупорной глиной.

Недостатком этой шихты является то, что алюмоборфосфатный концентрат также снижает температуру плавления смеси металлургического шлака и нейтрализатора, образуя расплав, который глубже проникает в поры огнеупора, ускоряет его разрушение и сводит к минимуму эффект от стабилизации β-двухкальциевого силиката.

Целью изобретения является уменьшение проникновения расплава в огнеупор и повышение эффективности стабилизации β-двухкальциевого силиката (β-2СаО·SiO2) в огнеупорной футеровке при ее охлаждении.

Указанный технический результат достигается тем, что в качестве высокоглиноземистой огнеупорной составляющей и, одновременно, добавки, стабилизирующей β-2СаО·SiO2, шихта для нейтрализатора шлака содержит хромсодержащие высокоглиноземистые отходы промышленности при следующих соотношениях компонентов, мас.%:

Хромсодержащие высокоглиноземистые отходы промышленности характеризуются следующим химическим составом, мас.%:

Al2О3 - 68-84; Cr2O3 - 5-13; SiO2 - 0,5-13; MgO - 0,7-5; CaO - 0,3-13; Fe2О3 - 0,2-3; K2O+Na2O - 0,1-4.

Содержащийся в отходах тугоплавкий оксид хрома является высокоэффективным стабилизатором β-формы двухкальциевого силиката.

Вышеперечисленное обеспечивает необходимое сочетание технологических характеристик и физико-химических и механических свойств нейтрализатора.

Данный двухкомпонентный состав шихты позволяет уменьшить проникновение расплава в огнеупор и эффективно стабилизировать β-2СаО·SiO2 при охлаждении футеровки.

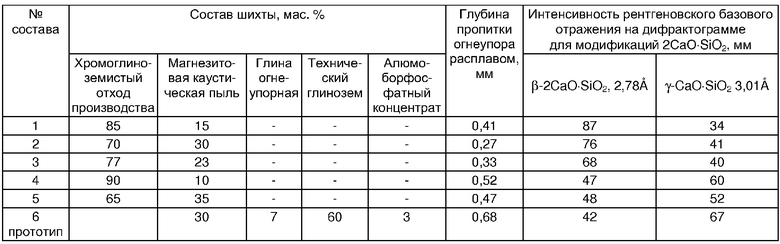

Нейтрализаторы металлургического шлака из предлагаемых шихт и шихты прототипа готовили по следующей технологии: хромоглиноземистый отход от выплавки хрома размалывали в шаровой мельнице до удельной поверхности выше 3500 см2/г и смешивали с магнезитовой каустической пылью до гомогенного состояния в соотношениях, указанных в таблице.

Приготовленную шихту подавали на тарельчатый гранулятор и окатывали гранулы до размеров 10-40 мм. В качестве связки использовали раствор ЛСТ (лигносульфоната технического) плотностью 1,1-1,2 г/см3 в количестве 10-15% сверх 100% сухой шихты. Сформованные гранулы сушили при температуре 150-200°С.

Для проведения лабораторных опытов по определению влияния хромсодержащих высокоглиноземистых отходов промышленности на степень стабилизации β-двухкальциевого силиката (β-2СаО·SiO2) и пропитку огнеупора, полученные гранулы измельчали до фракции менее 0,5 мм и смешивали с металлургическим шлаком в соотношении 1:1. Для опытов использовали конвертерный шлак Магнитогорского металлургического комбината.

Смесь расплавляли в алундовом тигле при температуре 1600°С и в образовавшийся расплав помещали на 1 час образцы размером 20×20×40 мм, выпиленные из периклазоуглеродистого кирпича марки ПУСК по ТУ 14-200-336-98.

Проникновение расплава в огнеупор определяли по глубине пропитки огнеупорных образцов по толщине измененной зоны, для чего образцы извлекали из расплава и на полированном срезе измеряли толщину пропитанной зоны.

Для оценки эффекта стабилизации β-2СаО·SiO2 в этой зоне определяли интенсивность отражений β и γ формы двухкальциевого силиката на рентгеновском дифрактометре ДРОН-2. Дифрактограммы получали с использованием рентгеновской трубки с медным катодом при вторичном напряжении 40 kV. Работы выполнялись в лаборатории ЗАО «Маркетинговый Центр АС Теплострой».

Результаты выполненных работ также приведены в таблице.

Анализ полученных данных позволяет сделать следующие выводы:

1. Составы шихт нейтрализатора шлака №1, 2, 3, в которых соотношения компонентов находятся в предлагаемом диапазоне, в смеси с металлургическим шлаком характеризуются существенно меньшей глубиной проникновения расплава в огнеупор и наибольшей интенсивностью отражений γ-2СаО·SiO2 по сравнению с прототипом (образец №6).

2. Увеличение содержания хромсодержащего высокоглиноземистого отхода промышленности в шихте нейтрализатора свыше заявленных (состав №4) приводит к увеличению глубины проникновения расплава в огнеупор и снижению степени стабилизации β-2СаО·SiO2.

Уменьшение ввода упомянутого отхода ниже предложенного диапазона до 65% (состав №5) также приводит к увеличению толщины пропитки огнеупора расплавом, приближаясь по показателям к прототипу.

Таким образом, предлагаемая шихта для изготовления нейтрализатора шлака, отличительным признаком которой является введение в ее состав хромсодержащих высокоглиноземистых отходов промышленности в качестве глиноземистого компонента и одновременно добавки, стабилизирующей β-2СаО·SiO2, обеспечивает получение технического результата - уменьшение проникновения расплава в огнеупорную футеровку и более высокую степень стабилизации β-2СаО·SiO2 при высокой технологичности ее приготовления из двух компонентов.

Важным преимуществом предлагаемой шихты для приготовления нейтрализатора является использование побочных продуктов производства взамен промышленно выпускаемых материалов.

Шихта для изготовления нейтрализатора шлака проверена в промышленных условиях с положительным результатом и рекомендуется для использования в производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОЦЕМЕНТНАЯ ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2184100C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2008 |

|

RU2368578C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 1998 |

|

RU2135433C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2184099C2 |

| ОГНЕУПОРНЫЙ ЦЕМЕНТ | 1997 |

|

RU2130905C1 |

| Нейтрализатор шлака | 1985 |

|

SU1330160A1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2000 |

|

RU2189941C2 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ | 2007 |

|

RU2356691C2 |

Изобретение относится к силикатной промышленности и может быть использовано для изготовления нейтрализатора металлургического шлака. Шихта содержит магнезитовую каустическую пыль, стабилизирующую добавку и в качестве глиноземсодержащего компонента и одновременно стабилизирующей добавки она содержит хромсодержащие высокоглиноземистые отходы промышленности при следующих соотношениях компонентов, мас.%: хромсодержащие высокоглиноземистые отходы промышленности 70-85; магнезитовая каустическая пыль 15-30. Использование изобретения позволяет уменьшить глубину пропитки огнеупора шлаковым расплавом и улучшение стабилизации β-формы двухкальциевого силиката при хорошей ее технологичности. 1 з.п. ф-лы, 1 табл.

1. Шихта для изготовления нейтрализатора шлака, включающая глиноземсодержащий компонент, магнезитовую каустическую пыль и стабилизирующую добавку, отличающаяся тем, что для уменьшения проникновения расплава в огнеупорную футеровку и повышения эффективности стабилизации β-двухкальциевого силиката (β-2СаО·SiO2) в качестве глиноземсодержащего компонента и одновременно стабилизирующей добавки она содержит хромсодержащие высокоглиноземистые отходы промышленности при следующих соотношениях компонентов, мас.%:

2. Шихта по п.1, отличающаяся тем, что упомянутые хромсодержащие высокоглиноземистые отходы промышленности имеют следующий химический состав, мас.%:

Al2О3 68-84

Cr2O3 5-13

SiO2 0,5-13

MgO 0,7-5

CaO 0,3-13

Fe2О3 0,2-3

K2O+Na2O 0,1-4

| Нейтрализатор шлака | 1985 |

|

SU1330160A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2005 |

|

RU2281266C1 |

| Шихта для изготовления нейтрализатора шлака | 1984 |

|

SU1255611A1 |

| ПОЛИМЕРНЫЙ МНОГОСЛОЙНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИЩЕННОГО ОТ ПОДДЕЛКИ ДОКУМЕНТА И/ИЛИ ЦЕННОГО ДОКУМЕНТА | 2008 |

|

RU2497684C2 |

Авторы

Даты

2009-05-20—Публикация

2007-10-23—Подача