Изобретение относится к технике промывки, преимущественно полых изделий типа колец подшипников, и может быть использовано в различных отраслях машиностроения для промывки изделий с целью их качественной очистки от трудноудаляемых частиц загрязнений широкого размерного диапазона.

Известны различные устройства и агрегаты для промывки изделий жидким агентом, включающие в себя камеру различного конструктивного исполнения с выполненными внутри нее соплами или закрепленными сопловыми коллекторами. При этом сопла могут быть направлены под разными углами к обрабатываемой поверхности.

Недостатками известных устройств является сложность конструктивного исполнв ния, затрудняющая их использование в производстве, а также неудовлетворительное качество очистки, не отвечающее требованиям к чистоте поверхности ответственных и

прецизионных деталей, например, колец подшипников, а также деталей, имеющих широкий размерный диапазон трудноудаляемых специфических технологических загрязнений.

Известно устройство для промывки подшипников качения , содержащее опорное приспособление для подшипников в виде цилиндрического стакана, имеющего осевой канал для подачи моющей жидкости, при этом в стенках цилиндрического стакана выполнены тангенциально к наружной поверхности каналы для подвода моющей жидкости к детали. Однако это устройство также не обеспечивает качественную очистку поверхности от всего спектра имеющейся гранулометрий загрязнений, а также не позволяет одновременно промывать внутреннюю и наружную поверхности полых изделий. При использовании данного устройства практически не удаляются засохшие, за- коксовавшиеся или эаполимеризовавшиеся

Ч

ю о кэ

00

4

макрозагрязнения величиной более 200 мкм, имеющие большие силы адгезионного сцепления с поверхностью детали. При использовании известных устройств также практически не удаляются частоты микрозагрязнений соизмеримые с неровностями шероховатости поверхности, т.е. менее 15- 20 мкм. Известно, что с целью интенсификации и более качественного удаления крупных загрязнений прочно закрепленных на обрабатываемых поверхностях, в промывочных устройствах дополнительно используются щетки, лопатки и другие интенсификаторы механического воздействия.

Наиболее близким по технической сущности к предлагаемому устройству является устройство для промывки изделий, которое с целью интенсификации и повышения качества промывки дополнительно содержит щетки, установленные перед соплами.

Недостатком известного устройства является его ограниченные технологические возможности, а также недостаточное качество промывки внутренних поверхностей полых изделий, В связи с этим известное устройство невозможно использовать при промывке полых изделий - типа колец. Используемая в известном устройстве сопельная струйная промывка не обеспечивает объективных углов направления действия струй, а также в данном устройстве невозможна прерывистая струйная подача моечного раствора на различные участки обрабатываемой поверхности, весьма интенсифицирующая процесс. Все это не позволяет производить с использованием известного устройства эффективную промывку деталей типа колец подшипников, имеющих трудноудзляемые загрязнения абразивного шлама с широким диапазоном размеров отдельных частиц.

Необходимо иметь ввиду, что особенностью полидисперсного состава большей части загрязнений подшипниковых деталей является наличие в них трудноудаляемых соединений типа, засохших или заполйме- ризованных пленок масел, остатков СОЖ с абразивными пастами, образованных при суперфинишировании. Абразивной составляющей паст являются микропорошки размером 3-10 мкм. При этом размер абразивных загрязнений значительно меньше или соизмерим с неровностями шероховатости обрабатываемой поверхности(Ra e -0,2-1.2 мкм, Rz 3-1QMKM, Rmax 15-35 мкм}.

Как показали эксперименты, известными устройствами струйной промывки, создающими только нормально направленный к обрабатываемой поверхности непрерывный

стационарный поток промывочной жидкости, практически невозможно оторвать и удалить микрочастицы загрязнений закок- совавшиеся или образовавшиеся продукты

полимеризации компонентов масел, СОЖ и доводочного шлама и адсорбированные металлом детали, расположенные, как правило, во впадинах неровностей шероховатости. Это объясняется тем, что нормально направленный поток жидкости, прижимая микрочастицу к детали, не позволяет вырвать ее со дна неровностей, размеры которых превышают размеры загрязнений. Известно, что при воздействии нормального жидкостного потока на границе очищаемой поверхности и жидкости образуется значительной толщины область демпфирования - зона нормального отражения потока. В указанной зоне гасится большая часть скорости и энергии

потока. В этих условиях значительно возрастает толщина пленки пограничного слоя жидкости, превышая многократно размеры микрочастиц загрязнений. Это практически не позволяет обеспечивать вырывание микрозагрязнений из пленок и углублений шероховатости. Как показали эксперименты, в условиях создания нормального волнового потока или струйного душирующего воздействия жидкости, минимальные размеры (jr)

гарантировано удаляемых частиц загрязнений должны превышать максимальные микронеровности обрабатываемой поверхности (Rmax) не менее чем в три раза. Очевидно, что обеспечиваемое с использованием известных устройств промывки качество очистки не может удовлетворить требования технических условий при изготовлении точных и ответственных деталей машиностроения и приборостроения, в том числе при изготовлении подшипников.

Надо отметить, что используемые дополнительно для повышения качества очистки при промывке жидкостным агентом различные способы механического воздействия, такие как воздействие щеток, скребков и др. по разным причинам оказываются малоэффективными.

Как показала практика, применения ще- ток и других механических интенсификато- рое для их привода требуются специальные, достаточно сложные приводы, что стесняет рабочую зону обработки, увеличивает энерг гоемкость, усложняет и удорожает конст- рукцию машины и затрудняет ее использование в производстве. С другой стороны отсутствие специального установленного оптимального сочетания механического воздействия щеток и гидравлического воздействия жидкости при промывке обусловливает низкую производительность и качество известных устройств.

Практически безрезультатно использование известных устройств промывки со щетками деталей основную массу технологических загрязнений которых составляют абразивные микрочастицы соизмеримые с неровностями шероховатости очищаемой поверхности. Эксперименты показывают что при промывке со щетками эффективно удаляются загрязнения размером в 3-5 раз большим максимальной неровности шероховатости (Rmax) обрабатываемой поверхности, Т.е. dr 3-5 Rmax.

Необходимо отметить, что все известные устройства практически невозможно использовать при одновременной промывке наружной и внутренней поверхности полых деталей типа колец.

Целью изобретения является расширение технологических возможностей, повышение качества и интенсификации процесса промывки, в частности, полых изделий.

Указанная цель достигается тем, что устройство для промывки полых изделий содержит корпус с выполненными в нем каналами для подвода моющей жидкости через сопла и закрепленные перед ними щетки. При этом корпус в виде перевернутого стакана имеет дополнительно сердцевину в виде цилиндра, между стенками которых образуется кольцевая полость, воспроизводящая по форме и размерам изделие с зазорами для его размещения. Каналы, подводящие жидкостной очищающий агент одновременно к наружной и внутренней поверхностям детали, размещены внутри корпуса и сердцевины.

Сопла на корпусе и сердцевине устройства выполнены вертикальными колонками по всей высоте кольцевой полости в виде многоярусных отверстий, направленных тангенциально к поверхности кольцевой полости и под острым углом к вертикальной оси корпуса.

Сопла и щетки на корпусе и сердцевине расположены симметрично напротив друг друга в сторону кольцевой полости, при этом по периметру кольцевой полости вертикальные колонки щеток расположены посередине между вертикальными ярусами сопел.

Корпус установлен на несущем и подводящем жидкость штоке с возможностью вращения через упорный подшипник.

Особенность механизма воздействия реализуемого в данной конструкции заключается в режимной взаимосвязи сил, углов и цикличности ударного воздействия жидкостного потока и щеток на обрабатываемую поверхность. При зтом обеспечивается создание минимальных толщин и возможна прерывистость пограничного слоя жидкости, что облегчает разрыв его сплошности, разрушение пленок при реализации максимальных подъемных сил, отрывающих, выталкивающих и уносящих из пограничного слоя с циклически воздействующим жидкостным потоком и щетками адсорбированны0 ми на поверхности деталей частицы загрязнений. Реализация в устройстве описанного механизма сочетаний названных условий, обусловливает появление новых, нигде ранее не использованных условий,

5 обусловливает появление новых, нигде ранее не использовавшихся свойств, а не вытекающих с очевидностью функций. Таким образом достигается сверхсуммарный эффект.

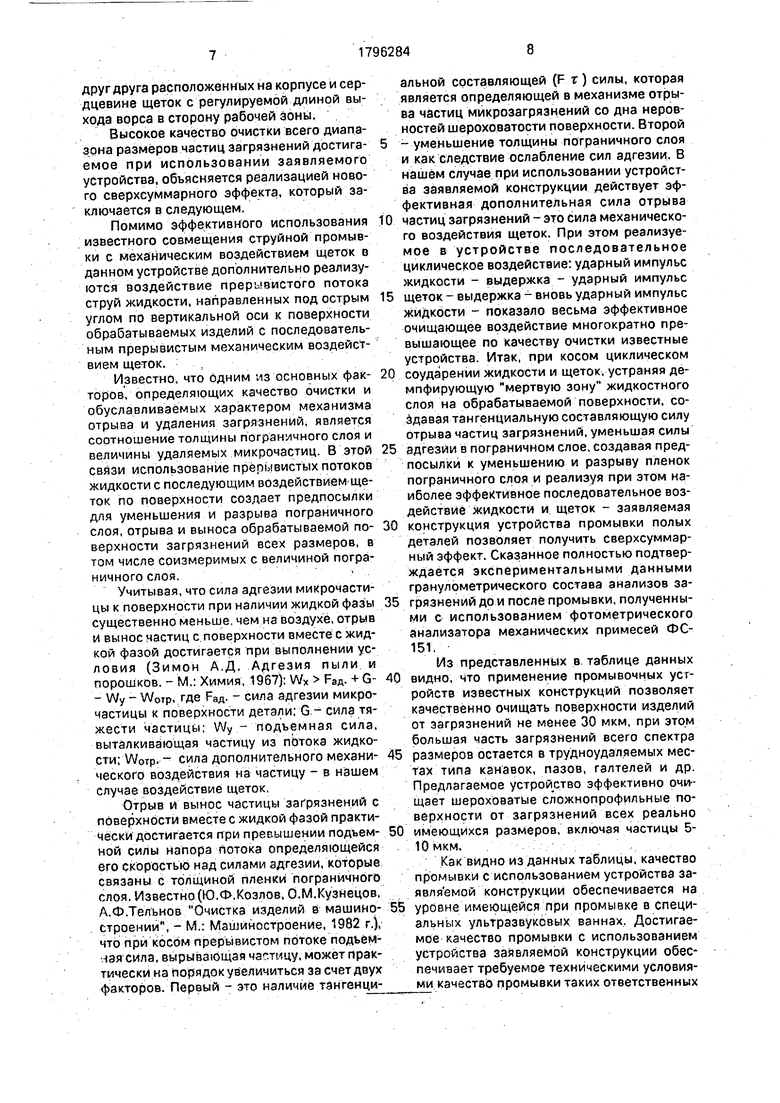

0 На фиг. 1 представлен разрез корпуса устройства для сушки изделий в верхнем положении при опускании на.промываемое изделие. Основу конструкции устройства составляют корпус 2 и сердцевина 6 с име5 ющимися внутри них каналами 3, 7, 11 для подачи моющего раствора. Устройство имеет возможность к вертикальному перемещению, обеспечиваемому цилиндром 9 и вращению относительно вертикальной оси

0 на несущем штоке 10 через упорный подшипник 8. Корпус и сердцевина устройства образуют внутреннюю рабочую полость 14, куда заходит изделие в процессе его промывки. Внутри этой полости по всей высоте

5 на корпусе и сердцевине навстречу друг другу расположены многоярусными вертикальными колонками сопла 4, 12 и вертикальные колонки щеток 5, 13. На фиг. 2 представлен разрез устройства в горизон0 тальной плоскости. Из рисунка видно, что сопла в корпусе и сердцевине имеют тангенциальное направление к поверхностям рабочей полости и расположены парными колонками напротив друг друга на этих по-5 верхностях.

Колонки щеток 5,13 расположены посередине между колонками сопел 4, 12 по периметру поверхности рабочей полости, Поскольку из парных сопел корпуса и

0 сердцевины жидкость подается на наружную и внутреннюю поверхность изделия тангенциально и в одном направлении по сечению, то на корпус устройства передается значительный реактивный крутящий мо5 мент, раскручивающий всё устройство. Нежелательное быстрое и легкое вращение корпуса предотвращается за счет регулируемой жесткости механического контакта одновременно с наружной и внутренней поверхностью детали попарно напротив

друг друга расположенных на корпусе и сердцевине щеток с регулируемой длиной выхода ворса в сторону рабочей зоны.

Высокое качество очистки всего диапазона размеров частиц загрязнений достигаемое при использовании заявляемого устройства, объясняется реализацией нового сверхсуммарного эффекта, который заключается в следующем.

Помимо эффективного использования известного совмещения струйной промывки с механическим воздействием щеток в данном устройстве дополнительно реализуются воздействие прерывистого потока струй жидкости, направленных под острым углом по вертикальной оси к поверхности обрабатываемых изделий с последовательным прерывистым механическим воздействием щеток. :

Известно, что одним из основных факторов, определяющих качество очистки и обуславливаемых характером механизма отрыва и удаления загрязнений, является соотношение толщины пограничного слоя и величины удаляемых микрочастиц. В этой связи использование прерывистых потоков жидкости с последующим воздействием щеток по поверхности создает предпосылки для уменьшения и разрыва пограничного слоя, отрыва и выноса обрабатываемой поверхности загрязнений всех размеров, в том числе соизмеримых с величиной пограничного слоя.

Учитывая, что сила адгезии микрочастицы к поверхности при наличии жидкой фазы существенно меньше, чем на воздухе, отрыв и вынос частиц с.поверхности вместе с жидкой фазой достигается при выполнении условия {Зимон А.Д. Адгезия пыли и порошков. - М.: Химия, 1967): Wx Рад. + G- - Wy - Worp, где Рад. - сила адгезии микрочастицы к поверхности детали; G - сила тяжести частицы; Wy - подъемная сила, выталкивающая частицу из потока жидкости; ЛЛ/отр. сила дополнительного механического воздействия на частицу - в нашем случае воздействие щеток.

Отрыв и вынос частицы загрязнений с поверхности вместе с жидкой фазой практически достигается при превышении подъемной силы напора потока определяющейся его скоростью над силами адгезии, которые связаны с толщиной пленки пограничного слоя. Известно (Ю.Ф.Козлов, О.М.Кузнецов, А.Ф.Тельнов Очистка изделий в машиностроении,-М.: Машиностроение, 1982 г.), что при косом прерывистом потоке подъемная сила, вырывающая частицу, может практически на порядок увеличиться за счет двух факторов. Первый - это наличие тангенциальной составляющей (F т) силы, которая является определяющей в механизме отрыва частиц микрозагрязнений со дна неровностей шероховатости поверхности. Второй

- уменьшение толщины пограничного слоя и как следствие ослабление сил адгезии. В нашем случае при использовании устройства заявляемой конструкции действует эффективная дополнительная сила отрыва

О частиц загрязнений - это сила механического воздействия щеток. При этом реализуемое в устройстве последовательное циклическое воздействие: ударный импульс жидкости - выдержка - ударный импульс

5 щеток - выдержка - вновь ударный импульс жидкости - показало весьма эффективное очищающее воздействие многократно превышающее по качеству очистки известные устройства. Итак, при косом циклическом

0 соударении жидкости и щеток, устраняя демпфирующую мертвую зону жидкостного слоя на обрабатываемой поверхности, создавая тангенциальную составляющую силу отрыва частиц загрязнений, уменьшая силы

5 адгезии в пограничном слое, создавая предпосылки к уменьшению и разрыву пленок пограничного слоя и реализуя при этом наиболее эффективное последовательное воздействие жидкости и щеток - заявляемая

0 конструкция устройства промывки полых деталей позволяет получить сверхсуммарный эффект. Сказанное полностью подтверждается экспериментальными данными гранулометрического состава анализов за5 грязнений до и после промывки, полученными с использованием фотометрического анализатора механических примесей ФС- 151,

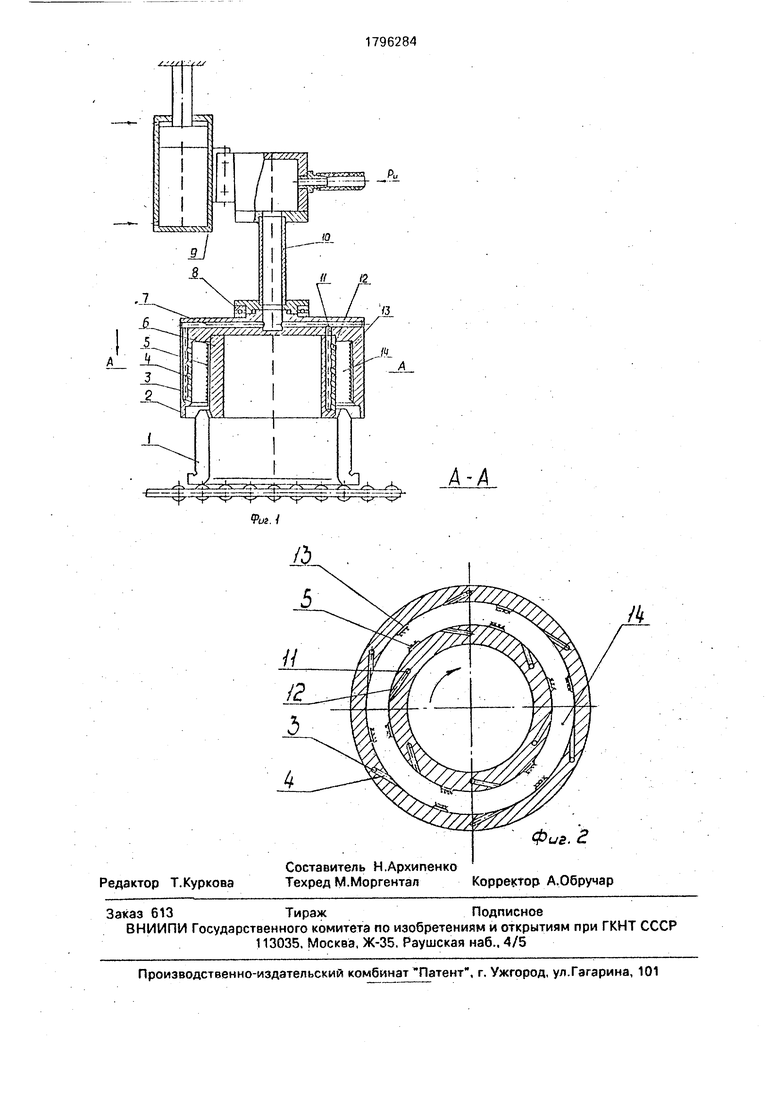

Из представленных в. таблице данных

0 видно, что применение промывочных устройств известных конструкций позволяет качественно очищать поверхности изделий от загрязнений не менее 30 мкм, при этом большая часть загрязнений всего спектра

5 размеров остается в трудноудаляемых местах типа канавок, пазов, галтелей и др. Предлагаемое устройство эффективно очищает шероховатые сложнопрофильные поверхности от загрязнений всех реально

0 имеющихся размеров, включая частицы 5- Ю мкм.

Как видно из данных таблицы, качество промывки с использованием устройства за- явля емой конструкции обеспечивается на

5 уровне имеющейся при промыеке в специальных ультразвуковых ваннах. Достигаемое качество промывки с использованием устройства заявляемой конструкции обеспечивает требуемое техническими условиями качество промывки таких ответственных

изделий, работающих в условиях трения, какими являются подшипники качения для спецтехники, приборостроения, видеотехники и т.д.

Необходимо отметить, что достижение высокого качества и производительности промывки обеспечивается исключительно за счет предложенного конструктивного решения, включающего специальную форму устройства и использования для привода щеток реактивной энергии струи. В связи с этим предложенное решение характеризуется простотой конструкции, малой метал- ло- и энергоемкостью..

Предлагаемая конструкция устройства для промывки полых изделий, конкретизируя условия проведения процесса очистки прерывистым жидкостным потоком, направленным тангенциально и под острым углом к обрабатываемой поверхности, привела к выявлению качественно новых свойств, а именно к гарантированной эффективной очистке деталей от всех видов трудноудаляемых частиц загрязнений всего реально имеющегося размерного спектра

на деталях машиностроения, в том числе от трудноудаляемых микрочастиц загрязнений, соизмеримых с параметрами шероховатости обрабатываемой поверхности (dr Rmsx, Ra dr RZ). что обеспечило расширение возможности применения данных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА АБРАЗИВНО-СТРУЙНОЙ ОЧИСТКИ ВНУТРЕННЕЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ МУФТЫ И ИНСТРУМЕНТ АБРАЗИВНО-СТРУЙНОЙ ОЧИСТКИ | 2003 |

|

RU2242298C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ПОЛИРОВКИ ПОВЕРХНОСТИ | 1992 |

|

RU2083445C1 |

| Способ мойки деталей | 1990 |

|

SU1743656A1 |

| ПОРШЕНЬ-РАЗДЕЛИТЕЛЬ ОЧИСТНОЙ | 1999 |

|

RU2167009C2 |

| Способ очистки цилиндрических длинномерных изделий и устройство для его осуществления | 2016 |

|

RU2668033C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ, ВЫПОЛНЕННОЕ С РАСПЫЛИТЕЛЬНЫМИ СРЕДСТВАМИ И С ВРАЩАЮЩЕЙСЯ ЩЕТКОЙ | 2010 |

|

RU2543427C2 |

| ФИЛЬТР-СЕПАРАТОР | 1994 |

|

RU2102111C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ КОЛЕСНЫХ ПАР ПОДВИЖНОГО СОСТАВА | 2009 |

|

RU2398690C1 |

| Устройство для очистки внутренней поверхности труб | 1980 |

|

SU990346A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСКОЛЬЗЯЩИХ НАПОЛЬНЫХ ПОКРЫТИЙ | 1998 |

|

RU2195538C2 |

Использование: для промывки полых изделий преимущественно типа колец подшипников. Сущность изобретения: устройство для промывки полых изделий содержит подводящий патрубок, установленный 2 на нем возможностью вращения перфорированный коллектор, имеющий реактивные сопла и щетки, причем ряды сопел и щеток чередуются. При этом коллектор выполнен стаканообразным с двойными стенками по его образующей для образования рабочей кольцевой полости между ними, а сопла и щетки расположены на внутренних стенках кольцевой полости. Причем сопла наклонены под острым углом к центру кольцевой полости в направлении к открытому торцу коллектора, а сопла и соответственно щетки расположены на стенках полости друг напротив друга. 2 з.п. ф-лы. 2 ил.

Формула изобретения 1. Устройство для промывки полых изделий, содержащее подводящий патрубок, установленный на нем с возможностью вращения перфорированный коллектор, имеющий расположенные рядами вдоль его образующей реактивные сопла для вращения коллектора относительно оси патрубка и щетки, причем ряды сопел и щеток чередуются, отличающееся тем, что, с целью расширения технологических возможностей, коллектор выполнен стаканообразным с двойными стенками по его образующей

Степень загрязнения поверхности площадью 0,5 дм2 с учетом гранулометрической дисперсности до и после трех видов промывки: с использованием сплошного потока душирую- щей промывки при одновременном воздействии щеток; с использованием предлагаемого устройства; промывка в стандартной ультразвуковой ванне . Продолжительность промывки во всех случаях - 2 мин., - .

для образования рабочей кольцевой полости между ними, причем сопла и щетки расположены на внутренних стенках кольцевой полости..

Заказ 613Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035. Москва, Ж-35, Раушская наб., 4/5

| Прибор для мытья ушатов и других сосудов | 1928 |

|

SU10339A1 |

Авторы

Даты

1993-02-23—Публикация

1990-06-25—Подача